Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diseno Pavimento Flexible AASHTO PDF

Diseno Pavimento Flexible AASHTO PDF

Cargado por

Karlos del AngelTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Diseno Pavimento Flexible AASHTO PDF

Diseno Pavimento Flexible AASHTO PDF

Cargado por

Karlos del AngelCopyright:

Formatos disponibles

DISEÑO DE PAVIMENTO FLEXIBLE - AASHTO

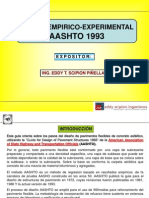

El método de diseño AASHTO, originalmente conocido como AASHO, fue

desarrollado en los Estados Unidos en la década de los 60, basándose en un

ensayo a escala real realizado durante 2 años en el Estado de Illinois. A partir de

los deterioros que experimentan representar las relaciones deterioro - solicitación

para todas las condiciones ensayadas.

A partir de la versión del año 1986, el método AASHTO comenzó a introducir

conceptos mecanicistas para adecuar algunos parámetros a condiciones diferentes

a las que imperaron en el lugar del ensayo original.

Los modelos matemáticos respectivos también

requieren de una calibración para las condiciones

locales del área donde se pretenden aplicar.

Referencia: Guía AASHTO para el Diseño

de Estructuras de Pavimentos 1993

http://www.trb.org/mepdg/

ING. JOSÉ R. HARRIS Q. 1

DISEÑO DE PAVIMENTO FLEXIBLE - AASHTO

CARPETA ASFÁLTICA D1

CAPA BASE D2

CAPA SUB-BASE D3

SUBGRADO

SELLOS

CAPA BASE D2

CAPA SUB-BASE D3

SUBGRADO

ADOQUINES

D1

CAPA BASE D2

CAPA SUB-BASE D3

SUBGRADO

ING. JOSÉ R. HARRIS Q. 2

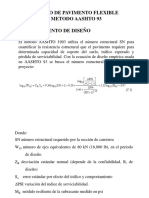

1. ECUACIÓN DE DISEÑO PARA PAVIMENTO

FLEXIBLE 1986-93 Cambio en la Servicialidad

⎡ ΔPSI ⎤

Desviación estándar global Número

Desviación estándar normal

estructural

log10 ⎢ ⎥

⎣ 4, 2 − 1,5 ⎦

log10 ( ESAL) = Z R So + 9,36 log10 (SN + 1) − 0,20 +

1094

0,40 +

(SN + 1)

Ejes equivalentes

5,19

+ 2,32 log10 M R − 8,07

Módulo de resilencia

El modelo de ecuación de diseño está basado en la pérdida del índice de servicialidad (ΔPSI) durante la vida

de servicio del pavimento; siendo éste un parámetro que representa las bondades de la superficie de rodadura

para circular sobre ella.

ING. JOSÉ R. HARRIS Q. 3

El modelo de ecuación de diseño está basado en la pérdida del índice de servicialidad (ΔPSI) durante la vida

de servicio del pavimento; siendo éste un parámetro que representa las bondades de la superficie de rodadura

para circular sobre ella.

po

Curva de comportam

SERVICIALIDAD

Curva de diseño

pt

Log (ESAL)

ING. JOSÉ R. HARRIS Q. 4

1.1 ZR = DESVIACIÓN ESTÁNDAR NORMAL

(véase Tabla 4.1 y Tabla 2.2 )

Tabla 4.1 Valores de la desviación estándar normal, ZR, correspondientes a los niveles de confiabilidad, R

Confiabilidad, R, en porcentaje Desviación estándar normal, ZR

50 -0,000

60 -0,253

70 -0,524

75 -0,674

80 -0,841

85 -1,037

90 -1,282

91 -1,340

92 -1,405

93 -1,476

94 -1,555

95 -1,645

96 -1,751

97 -1,881

98 -2,054

99 -2,327

99,9 -3,090

99,99 -3,750

ING. JOSÉ R. HARRIS Q. 5

ZR = DESVIACIÓN ESTÁNDAR NORMAL

(véase Tabla 4.1 y Tabla 2.2 )

Tabla 2.2 Niveles sugeridos de confiabilidad de acuerdo a la clasificación funcional del camino.

Nivel de confiabilidad, R, recomendado

Clasificación funcional

Urbana Rural

Interestatales y vías rápidas 85 – 99,9 80 – 99,9

Arterias principales 80 – 99 75 – 95

Colectoras 80 – 95 75 – 95

Locales 50 – 80 50 – 80

La confiabilidad en el diseño (R) puede ser definida como la probabilidad de que la estructura tenga un

comportamiento real igual o mejor que el previsto durante la vida de diseño adoptada.

Cada valor de R está asociado estadísticamente a un valor del coeficiente de STUDENT (ZR). A su vez, ZR

determina, en conjunto con el factor "So", un factor de confiabilidad.

ING. JOSÉ R. HARRIS Q. 6

1.2 SO = Desviación normal del error estándar

combinado en la estimación de los parámetros de

diseño y el comportamiento del pavimento (modelo

de deterioro)

Para pavimentos flexibles:

0,40 < So < 0,50

Se recomienda usar 0,45

ING. JOSÉ R. HARRIS Q. 7

1.3 SN = Número estructural indicativo del espesor

total requerido de pavimento

CARPETA ASFÁLTICA D1

CAPA BASE D2

CAPA SUB-BASE D3

SUBGRADO

SN = a1D1 + a2D2m2 + a3D3m3

donde

ai = coeficiente estructural de la capa i

Di = espesor, en pulgadas, de la capa i

mi = coeficiente de drenaje de la capa i

ING. JOSÉ R. HARRIS Q. 8

Coeficientes estructurales

Los materiales usados en cada una de las capas de la estructura de un pavimento flexible, de acuerdo a sus

características ingenieriles, tienen un coeficiente estructural "ai". Este coeficiente representa la capacidad

estructural del material para resistir las cargas solicitantes.

Estos coeficientes están basados en correlaciones obtenidas a partir de la prueba AASHO de 1958-60 y

ensayos posteriores que se han extendido a otros materiales y otras condiciones para generalizar la aplicación

del método.

Espesores mínimos (in)

Tráfico, ESAL Concreto asfáltico, D1 Capa Base, D2

50 000- 1,0 (o tratam. Superficial) 4

50 001 a 150 000 2,0 4

150 001 a 500 000 2,5 4

500 001 a 2 000 000 3,0 6

2 000 001 a 7 000 000 3,5 6

7 000 000+ 4,0 6

ING. JOSÉ R. HARRIS Q. 9

a1 = coeficiente estructural de la carpeta asfáltica

(Figura 2.5, si se conoce el Módulo de Elasticidad de la mezcla asfáltica en psi o la Figura 00, si se conoce la

Estabilidad Marshall en libras)

Figura 2.5

Figura 00

ING. JOSÉ R. HARRIS Q. 10

AASHTO ESPECIFICACIONES “Standard Method of test

for Resistance to Plastic Flow of Bituminous Mixtures

Using Marshall Apparatus”

ING. JOSÉ R. HARRIS Q. 11

ING. JOSÉ R. HARRIS Q. 12

a2 = coeficiente estructural para la capa base

Figura 2.6, si se

utiliza capa base

granular

Figura 2.6

ING. JOSÉ R. HARRIS Q. 13

a3 = coeficiente estructural para la capa sub-base

Figura 2.7, si se

utiliza capa sub-

base granular

Figura 2.7

ING. JOSÉ R. HARRIS Q. 14

mi = coeficientes de drenaje

Tabla 2.4 Coeficiente de drenaje mi, recomendado

Calidad del drenaje Porcentaje del tiempo en que la estructura de pavimento esta

expuesta a niveles de humedad cercanos a la saturación

Menos de 1% 1 – 5% 5 – 25% Más del 25%

Excelente 1,40 – 1,35 1,35 – 1,30 1,30 – 1,20 1,20

Buena 1,35 – 1,25 1,25 – 1,15 1,15 – 1,00 1,00

Regular 1,25 – 1,15 1,15 – 1,05 1,00 – 0,80 0,80

Pobre 1,15 – 1,05 1,05 – 0,80 0,80 – 0,60 0,60

Deficiente 1,05 – 0,95 0,95 – 0,75 0,75 – 0,40 0,40

ING. JOSÉ R. HARRIS Q. 15

mi = coeficientes de drenaje

La calidad del drenaje se define en términos del tiempo en que el agua tarda en

ser eliminada de las capas granulares (capa base y sub-base):

Calidad del drenaje Agua eliminada en

Excelente 2 horas

Buena 1 día

Regular 1 semana

Pobre 1 mes

Deficiente Agua no drena

Para calcular el tiempo en que el agua es eliminada será necesario conocer la

permeabilidad, k, pendientes, espesores D2 y D3 de los materiales a utilizar como

capa base y sub-base, respectivamente.

ING. JOSÉ R. HARRIS Q. 16

1.4 ΔPSI = diferencia entre el índice de servicialidad

inicial, po, y el índice de servicialidad terminal de

diseño, pt

ΔPSI = po – pt

Servicialidad es la condición de un pavimento para proveer un manejo seguro y

confortable a los usuarios en un determinado momento. Inicialmente se cuantificó la

servicialidad de una carretera pidiendo la opinión de los conductores, estableciendo el

índice de servicialidad p de acuerdo a la siguiente calificación:

Índice de Servicialidad, p Calificación

0-1 Muy mala

1–2 Mala

2–3 Regular

3–4 Buena

4-5 Muy buena

ING. JOSÉ R. HARRIS Q. 17

Posteriormente se estableció una combinación matemática de mediciones físicas en los

pavimentos, siendo una forma más objetiva de evaluar este índice.

p = 5,03 − 1,91 log[1 + S v ] − 0,01 c f + P [ ]

1

2 − 1,38 RD 2

Sv : Varianza de las inclinaciones de la rasante existente en sentido longitudinal respecto de

la rasante inicial. Mide la rugosidad en sentido longitudinal.

cf : Suma de las áreas fisuradas en ft2 y las grietas longitudinales y transversales en pie, por

cada 1000 ft2 de pavimento.

P : Área bacheada en ft2 por cada 1000 ft2 de pavimento.

RD: Profundidad media del ahuellamiento en pulgadas. Mide la rugosidad transversal.

po = 4,2- (4,2 es la máxima calificación lograda en la AASHO Road Test para pavimento

flexible).

pt = índice más bajo que puede tolerarse antes de realizar una medida de rehabilitación =

2,5+ para carreteras con un volumen de tráfico alto ó 2,0+ para carreteras con un volumen

menor.

ING. JOSÉ R. HARRIS Q. 18

ING. JOSÉ R. HARRIS Q. 19

1.5 MR = módulo de Resilencia, en psi, del material

de terracería (subrasante).

La capacidad del suelo se mide mediante las pruebas de CBR y Módulo de Resilencia,

dependiendo de los equipos disponibles.

Relaciones CBR - Módulo de Resiliencia:

En nuestro país no existe experiencia ni equipos para determinar el Módulo de

Resilencia. Ante esta carencia se recurre a correlaciones con el CBR.

Se puede utilizar la siguiente correlación entre el CBR de la terracería y el módulo de

resilencia:

MR (psi) = 1500 CBR

ING. JOSÉ R. HARRIS Q. 20

Prueba de placa para determinar el modulo de elasticidad

pa

Δ = 1.18 F2

E2

p2

P1

Δ2

p1 h Capa base o selecto

Δ1

Subgrado

2a2a

ING. JOSÉ R. HARRIS Q. 21

1.6 ESAL = W18 = Equivalent Single Axle Load =

Cantidad pronosticada de repeticiones del eje de carga

equivalente de 18 kips (8,16 t = 80 kN) para el periodo

analizado.

Información básica requerida:

¾SN = asumir un valor inicial del número estructural, considere 1 (uno) como mínimo.

¾t = periodo de análisis en años

Tipo de carretera Periodo de análisis (años), t

Urbana de alto volumen 30 a 50

Rural de alto volumen 20 a 50

Pavimentada de bajo volumen 15 a 25

Tratada superficialmente de bajo 10 a 20

volumen

ING. JOSÉ R. HARRIS Q. 22

¾ADT = tránsito promedio diario anual (Average Dairy Traffic) en vpd, representa el

promedio aritmético de los volúmenes diarios de tránsito durante un año, previsibles o

existentes en una sección dada de la vía. Se determina por razones prácticas en forma

diferenciada para cada tipo de vehículo.

¾Clasificación de los vehículos (vehículos de pasajeros, buses, camiones, etc.) y

Composición del tráfico (tipos de ejes de carga y su respectivo porcentaje de distribución

en el ADT)

ING. JOSÉ R. HARRIS Q. 23

ING. JOSÉ R. HARRIS Q. 24

¾g = tasa de crecimiento; representa el incremento promedio anual del ADT. En general,

las tasas de crecimiento son distintas para cada vehículo.

¾n = número de carriles

¾DD = distribución direccional crítica (a menos que existan consideraciones especiales, la

distribución direccional asigna un 50% del tránsito a cada dirección)

¾DL = factor de distribución por carril

Número de carriles en una dirección Porcentaje del ESAL en el carril de

diseño, DL

1 100

2 80 a 100

3 60 a 80

4 50 a 75

ING. JOSÉ R. HARRIS Q. 25

El tránsito solicitante es un factor fundamental en todos los métodos de diseño

estructural de pavimentos. Las cargas de los vehículos son transmitidas al pavimento

mediante dispositivos de apoyo multiruedas para distribuir la carga total solicitante

sobre una superficie mayor, siendo posible reducir los esfuerzos y deformaciones que

se producen al interior de la superestructura. El número y composición de los ejes

pesados que solicitarán al pavimento durante su vida de diseño se determinan a partir

de la información básica suministrada.

ING. JOSÉ R. HARRIS Q. 26

Procedimiento:

¾Asuma un valor del número estructural = SN (asumido)

¾Determine los factores de equivalencia, F; usando las Tablas D.1 a D.9 según sean las

condiciones o la siguiente ecuación:

⎛w ⎞

log⎜⎜ tx ⎟⎟ = 4,79 log(18 + 1) − 4,79 log(Lx + L2 ) + t − t + 4,33 log L2

G G

⎝ wt18 ⎠ β x β18

donde

0,081(Lx + L2 )

3, 23

⎛ 4,2 − pt ⎞ β x = 0,40 +

Gt = log10 ⎜ ⎟

⎝ 4 , 2 − 1,5 ⎠ (SN + 1)5,19 L2 3,23

1094

β18 = 0,40 +

(SN + 1)5,19

1

F=

⎛ wtx ⎞ siendo

⎜ ⎟

⎜w ⎟ L2 = 1, 2, 3 para ejes sencillos, tandem y triple, respectivamente.

⎝ t 18 ⎠ Lx = carga del eje en kips.

ING. JOSÉ R. HARRIS Q. 27

ING. JOSÉ R. HARRIS Q. 28

Los resultados de la Prueba de Carreteras AASHTO mostraron que el daño que

produce un eje con una carga determinada puede representarse por el número de

pasadas de un eje sencillo de 18 kips (8,16 t = 80 kN) de rueda doble, considerado

como eje patrón, que produce un daño similar. Distintas configuraciones de ejes y

cargas inducen daños diferentes en el pavimento, pudiendo asociarse dicho deterioro al

producido por un determinado número de ejes convencionales de 18 kips de carga por

eje sencillo de rueda doble.

¾Calcular las repeticiones diarias para cada eje = ADT × % Composición

¾Calcular los ejes equivalentes de 18 kips esperados el primer día de apertura del

pavimento, ESALo.

Tipo de Ap B T2-S2 TOTAL

vehículo

Cantidad ADT

% Composición 100%

ING. JOSÉ R. HARRIS Q. 29

SN (asumido) = ______

Tipo de Ejes de carga % Factor de Repeticiones Ejes

vehículo (kips) Composición equivalencia diarias equivalentes

(1) (2) (3) (4) (5)=ADT×(3) (6)=(5)×(4)

2S

Ap

2S

8S

B

16S

8S

T2-S2 18S

24T

ESALo =

¾Calcular los ejes equivalentes esperados el primer año de uso del pavimento

ω18 = ESALo × 365

¾Realizar los ajustes a causa del número de carriles y la distribución direccional:

w18 = DD × DL × ω18

ING. JOSÉ R. HARRIS Q. 30

¾ Pronosticar la cantidad de repeticiones del eje equivalente de 18 kips esperados al

final del periodo de diseño, W18 = ESAL:

⎡ (1 + g )t − 1⎤

ESAL = W18 = w18 ⎢ ⎥

⎣ g ⎦

2. Resolver la ecuación de diseño

para SN. Esto nos proporcionará

el SN calculado.

⎡ ΔPSI ⎤

log10 ⎢

⎣ 4,2 − 1,5 ⎥⎦

log10 (ESAL ) = Z R S o + 9,36 log10 (SN + 1) − 0,20 + + 2,32 log10 M R − 8,07

1094

0,40 +

ING. JOSÉ R. HARRIS Q. (SN + 1)

5,19

31

3. Comparar el SN (asumido), el que utilizó para

determinar los factores de equivalencia, con el SN

(calculado):

¾Si la diferencia es menor a 1, entonces pase al punto 4.

¾Si la diferencia es mayor a 1, entonces proceda iterativamente hasta

lograr que SN (calculado) = SN (asumido).

ING. JOSÉ R. HARRIS Q. 32

4. Utilice el procedimiento de la Figura 3.2 para

determinar los espesores requeridos de acuerdo al SN

encontrado.

ING. JOSÉ R. HARRIS Q. 33

4.1 Para determinar el espesor de la carpeta asfáltica D1 se asume que toda la

resistencia, para soportar las repeticiones pronosticadas, la brinda la carpeta asfáltica.

Se resuelve la ecuación de diseño colocando en lugar del MR de la terracería, el valor

del EBS obtenido por ensayo directo o por correlación con una prueba de resistencia

como el CBR. Al resolver la ecuación de diseño se obtiene un SN = SN1

SN1 = a1 D1

D1* ≥ SN1 / a1

Se redondea el valor de D1 a un entero de pulgada o media pulgada. Este será el valor

D1 *

⎡ ΔPSI ⎤

log10 ⎢

⎣ 4,2 − 1,5 ⎥⎦

log10 (ESAL ) = Z R So + 9,36 log10 (SN1 + 1) − 0,20 + + 2,32 log10 EBS − 8,07

1094

0,40 +

(SN1 + 1)5,19

ING. JOSÉ R. HARRIS Q. 34

4.2 Para determinar el espesor de la capa base D2 se asume que toda la resistencia la

brinda la carpeta asfáltica y la capa base, de manera que

SN2 = SN1 + a2D2m2

donde SN2 se determina con la ecuación de diseño colocando en lugar del MR el valor

del módulo de elasticidad de la capa sub-base ESB obtenido por ensayo directo o por

correlación con una prueba de resistencia como el CBR.

Con este valor de SN = SN2

D2* ≥ (SN2 – SN1*) / (a2m2)

SN1* + SN2* ≥ SN2

⎡ ΔPSI ⎤

log10 ⎢

⎣ 4,2 − 1,5 ⎥⎦

log10 (ESAL ) = Z R So + 9,36 log10 (SN 2 + 1) − 0,20 + + 2,32 log10 ESB − 8,07

1094

0,40 +

(SN 2 + 1)5,19

ING. JOSÉ R. HARRIS Q. 35

4.3 Para determinar el espesor de la capa sub-base se asume que toda la resistencia

la brinda la carpeta asfáltica+capa base+capa sub-base, pero esto ya se realizó cuando

usamos el Módulo de resilencia de la terracería MR para calcular el SN que se

convertirá en SN3.

SN3 = SN1 + SN2 + a3D3m3

* *

SN 3 − ( SN1 + SN 2 )

D3 ≥

a3m3

⎡ ΔPSI ⎤

log10 ⎢

⎣ 4,2 − 1,5 ⎥⎦

log10 (ESAL ) = Z R So + 9,36 log10 (SN 3 + 1) − 0,20 + + 2,32 log10 M R − 8,07

1094

0,40 +

(SN3 + 1)5,19

ING. JOSÉ R. HARRIS Q. 36

EJEMPLO

Carretera rural de bajo volumen de tránsito.

Hombros de asfalto.

Tráfico promedio diario anual, ADT = 218 vpd

Tasa de crecimiento medio anual, g = 7%

Periodo de diseño, t = 20 años

Tipo de vehículo C2 C3 T3-S2 TOTAL

Cantidad 140 70 8 218

% Composición 64% 32% 4% 100%

Estabilidad Marshall (E.T.G. – MOP) = 1000 libras

CBRBASE = 60% EBS = 27000 psi

CBRSUBBASE = 25% ESB = 14000 psi

CBRSUBRASANTE = 2% MR = 3000 psi

ING. JOSÉ R. HARRIS Q. 37

EJEMPLO

Determine el espesor de la carpeta asfáltica, capa base y sub-base para un periodo de

diseño de 20 años:

ZR = 0 para R = 50 (camino rural local)

So = 0,45 recomendado para pavimento flexible

SN = a1D1+a2D2m2+a3D3m3

a1 = 0,3 (Figura 00, Estabilidad = 1000 lb)

a2 = 0,125 (Figura 2.6, CBR = 60%)

a3 = 0,103 (Figura 2.7, CBR = 25%)

m2 = m3 = 0,80 (recomendado)

ΔPSI = po – pt = 4,2 – 2,0 = 2,2

ING. JOSÉ R. HARRIS Q. 38

EJEMPLO

W18 = ESAL

SN (asumido) = 4,0

Tipo de Ejes de carga % Factor de Repeticiones Ejes

vehículo (kips) Composición equivalencia diarias equivalentes

(1) (2) (3) (4) (5)=ADT×(3) (6)=(5)×(4)

6S 0,64 0,010 140 1,4

C2

15S 0,64 0,481 140 67,3

6S 0,32 0,010 70 0,7

C3

30S 0,32 8,6 70 602

9S 0,04 0,059 8 0,5

T3-S2 28T 0,04 0,481 8 3,8

28T 0,04 0,481 8 3,8

ESALo = 679,6

ω18 = ESALo × 365 = 679,6 × 365 = 248 057

w18 = DD × DL × ω18 = 0,50 × 1,00 × 248 057 = 124 029

W18 = ESAL = 124 029 [ (1+0,07)20 -1 ] / 0,07 = 5 084 630

ING. JOSÉ R. HARRIS Q. 39

EJEMPLO

Sustituyendo estos parámetros en la ecuación de diseño:

⎡ ΔPSI ⎤

log10 ⎢

⎣ 4,2 − 1,5 ⎥⎦

log10 (ESAL ) = Z R S o + 9,36 log10 (SN + 1) − 0,20 + + 2,32 log10 M R − 8,07

1094

0,40 +

(SN + 1)5,19

se obtiene un SN = 4,70 in comparado con el SN (supuesto) = 4,0 in OK!

Primeramente, SN = SN1

SN1

CARPETA ASFÁLTICA D1

BASE

ING. JOSÉ R. HARRIS Q. 40

EJEMPLO

⎡ ΔPSI ⎤

log10 ⎢

⎣ 4,2 − 1,5 ⎥⎦

log10 (ESAL ) = Z R S o + 9,36 log10 (SN 1 + 1) − 0,20 + + 2,32 log10 E BS − 8,07

1094

0,40 +

(SN1 + 1)5,19

Obtenemos SN1 = 2,2 = a1D1

D1* ≥ SN1 / a1 = 2,2 / 0,3 = 7,33

D1* = 7,5 in

SN1* = a1D1* ≥ SN1

SN1* = 0,3 × 7,5 = 2,25

Después, SN = SN2 = SN1 + a2D2m2 SN1

CARPETA ASFÁLTICA D1

SN2

BASE D2

SUB-BASE

ING. JOSÉ R. HARRIS Q. 41

EJEMPLO

⎡ ΔPSI ⎤

log 10 ⎢

⎣ 4,2 − 1,5 ⎥⎦

log 10 (ESAL ) = Z R S o + 9,36 log 10 (SN 2 + 1) − 0,20 + + 2,32 log 10 E SB − 8,07

1094

0,40 +

(SN 2 + 1)5,19

Se obtiene SN2 = 2,8 = SN1 + a2D2m2

D2* ≥ (SN2 – SN1*) / a2m2 = (2,8 – 2,25) / 0,125 / 0,8

D2* = 5,5 in

SN1* + SN2* ≥ SN2

SN2* ≥ SN2 - SN1*= 2,8 – 2,25

SN2* = 0,55

Así, SN = SN3 = SN1 + SN2 + a3D3m3 = 4,7

ING. JOSÉ R. HARRIS Q. 42

EJEMPLO SN1

CARPETA ASFÁLTICA D1

SN2

BASE D2

SN3 SUB-BASE D3

* *

SN 3 − ( SN 1 + SN 2 )

D3 ≥

a 3 m3

4,7 − (2,25 + 0,55)

D3 ≥ = 23,05

0,103 × 0,8

D3 = 23 in

SN = a1D1 + a2D2m2 + a3D3m3= 4,69 ≈ 4,7

CARPETA ASFÁLTICA 7,5 in (0,19 m)

CAPA BASE 5,5 in (0,14 m)

CAPA SUB-BASE 23 in (0,58 m)

SUBGRADO

ING. JOSÉ R. HARRIS Q. 43

EJEMPLO

Otra propuesta usando espesores mínimos:

D1 = 3,5 in = D1* (Véase Tabla de espesores mínimos)

SN1* = a1D1* = 0,3 × 3,5 = 1,05

SN2 = 2,8 (no cambia)

D2* ≥ (SN2 – SN1*) / a2m2 = (2,8 – 1,05) / 0,125 / 0,8

D2* = 17,5 in

SN1* + SN2* ≥ SN2

SN2* ≥ SN2 - SN1*= 2,8 – 1,05

SN2* = 1,75

SN3 = 4,7

4,7 − (1,05 + 1,75)

D3 ≥ = 23,05

0,103 × 0,8

D3 = 23 in

ING. JOSÉ R. HARRIS Q. 44

EJEMPLO

SN = a1D1 + a2D2m2 + a3D3m3 = 4,69 ≈ 4,7

CARPETA ASFÁLTICA 3,5 in (0,09 m)

CAPA BASE 17,5 in (0,44 m)

CAPA SUB-BASE 23 in (0,58 m)

SUBGRADO

ING. JOSÉ R. HARRIS Q. 45

También podría gustarte

- Método Marshall para Diseño de Mezclas de Agregados Con Cemento AsfálticoDocumento10 páginasMétodo Marshall para Diseño de Mezclas de Agregados Con Cemento AsfálticoFredRibbon90% (10)

- Diseño de Pavimento Metodo Aashto 93 EspañolDocumento246 páginasDiseño de Pavimento Metodo Aashto 93 EspañolManuel Zuniga88% (8)

- Diseño Pavimento Rigido-Aashto 93Documento44 páginasDiseño Pavimento Rigido-Aashto 93luz alvarezAún no hay calificaciones

- PAVIMENTOSDocumento32 páginasPAVIMENTOSAreliChilconTelloAún no hay calificaciones

- Metodo AashtoDocumento27 páginasMetodo AashtoMx Onslash X DAún no hay calificaciones

- Diseno Pavimento Rigido AASHTODocumento41 páginasDiseno Pavimento Rigido AASHTOJohn Erick Chavez Valdivia100% (2)

- Manual de Ensayos para PavimentosDocumento188 páginasManual de Ensayos para PavimentosMARIANO98% (117)

- Diseño Del PavimentoDocumento25 páginasDiseño Del Pavimentopatricia65Aún no hay calificaciones

- MarshallDocumento56 páginasMarshallMARIANO83% (12)

- SUBRASANTEDocumento169 páginasSUBRASANTErondameta94% (16)

- Diseno de Pavimentos Por Metodo Aashto 93 1Documento42 páginasDiseno de Pavimentos Por Metodo Aashto 93 1jhosepleoAún no hay calificaciones

- Clase Ejes Equiv. - Prueba AASHTO 93Documento25 páginasClase Ejes Equiv. - Prueba AASHTO 93bellaluz_23Aún no hay calificaciones

- Diseño de Pavimentos - Método Aashto - Ing HarrisDocumento29 páginasDiseño de Pavimentos - Método Aashto - Ing Harrise3m882100% (5)

- Patologias Pavimentos FlexiblesDocumento12 páginasPatologias Pavimentos FlexiblescalcomverAún no hay calificaciones

- Numero Estructural PavimentoDocumento48 páginasNumero Estructural PavimentoFranklin100% (7)

- Ejercicio Diseno de Pavimentos RigidosDocumento1 páginaEjercicio Diseno de Pavimentos RigidosMONCHO110% (2)

- Diseño EsalDocumento7 páginasDiseño EsalIzamar Flores100% (3)

- Diseno Pavimento Flexible AASHTODocumento45 páginasDiseno Pavimento Flexible AASHTOJose Antonio Paredes VeraAún no hay calificaciones

- 3.7 Metodo AasthoDocumento51 páginas3.7 Metodo Aasthoeduardo floresAún no hay calificaciones

- 03 Diseño de Pavimentos Flexibles Asshto 93 2009 Ii PDFDocumento35 páginas03 Diseño de Pavimentos Flexibles Asshto 93 2009 Ii PDFErbin EscobarAún no hay calificaciones

- 3.7 Metodo AasthoDocumento51 páginas3.7 Metodo Aasthoeduardo floresAún no hay calificaciones

- Diseno Pavimentos Rigidos Metodo Aashto 2013 AlumnosDocumento39 páginasDiseno Pavimentos Rigidos Metodo Aashto 2013 AlumnosAndrianita LindaAún no hay calificaciones

- M CALCULO Tipo Pav RigDocumento27 páginasM CALCULO Tipo Pav RigNacho Bosano100% (1)

- Metodo AashtoDocumento22 páginasMetodo AashtolincolAún no hay calificaciones

- 05.00 Diseño de Pavimentos Flexibles Asshto 93Documento6 páginas05.00 Diseño de Pavimentos Flexibles Asshto 93Edgard NavarroAún no hay calificaciones

- Diseño de Pavimentos FlexiblesDocumento20 páginasDiseño de Pavimentos FlexiblesDanny Julian Valqui CallirgosAún no hay calificaciones

- Pavimento Flexibe y RigidoDocumento18 páginasPavimento Flexibe y RigidoCTh LLanosAún no hay calificaciones

- 3.3 Diseño de Pavimento Flexible AashtoDocumento46 páginas3.3 Diseño de Pavimento Flexible AashtoJose Luis Buenrostro Chang100% (1)

- Aashto 1993Documento64 páginasAashto 1993Pompeyo Alexander Campos Soto100% (1)

- Diseño de Un Pavimento FlexibleDocumento35 páginasDiseño de Un Pavimento FlexibleFernando Perla0% (1)

- 2021 - CAP 11 Diseño Flexiblesv AASHTODocumento55 páginas2021 - CAP 11 Diseño Flexiblesv AASHTOAdrian Gutierrez WennerAún no hay calificaciones

- Metodología para El Diseño de Pavimento FlexibleDocumento6 páginasMetodología para El Diseño de Pavimento FlexibleTylor DevlinAún no hay calificaciones

- Aashto 1993Documento24 páginasAashto 1993German Pos PaAún no hay calificaciones

- Diseño de Pavimentos FlexiblesDocumento11 páginasDiseño de Pavimentos FlexiblesJose Luis Baltazar CubaAún no hay calificaciones

- Refuerzo AsfalticoDocumento87 páginasRefuerzo AsfalticoRuddy Espejo50% (2)

- Metodo AashtoDocumento9 páginasMetodo AashtoJose Abelardo Obregon BarriosAún no hay calificaciones

- Memorias de CálculoDocumento17 páginasMemorias de CálculoelmerAún no hay calificaciones

- PavimentoDocumento33 páginasPavimentomaria joseAún no hay calificaciones

- Pavimento Flexible 1Documento27 páginasPavimento Flexible 1Carlita Medina De FernándezAún no hay calificaciones

- B) - Diseño Del Pavimento de AsfaltoDocumento9 páginasB) - Diseño Del Pavimento de AsfaltonikolaiAún no hay calificaciones

- Diseno de Pavimento FlexibleDocumento19 páginasDiseno de Pavimento Flexiblejoel mirandaAún no hay calificaciones

- Semana 9-Grupo 03Documento22 páginasSemana 9-Grupo 03Ronald Cano RanillaAún no hay calificaciones

- Describa Las 3 Variables Que UdDocumento11 páginasDescriba Las 3 Variables Que Udchristian ricaldiAún no hay calificaciones

- Diseño de Pavimentos Rígidos Y Flexibles Por El Método AashtoDocumento15 páginasDiseño de Pavimentos Rígidos Y Flexibles Por El Método AashtoVictor VamAún no hay calificaciones

- 5.1 Refuerzo AsfalticoDocumento69 páginas5.1 Refuerzo AsfalticoJoseph Fabrizzio Vengoa AguilarAún no hay calificaciones

- Metodos de Diseño Pavimentos Flex - Aashto e InviasDocumento51 páginasMetodos de Diseño Pavimentos Flex - Aashto e InviasAna Maria Olaya100% (2)

- Pavimento FlexibleDocumento83 páginasPavimento Flexiblejeansb147Aún no hay calificaciones

- Diseno de Pavimentos Rigidos y Flexibles Por El Metodo AashtoDocumento31 páginasDiseno de Pavimentos Rigidos y Flexibles Por El Metodo AashtoGrecia Massiel Andrade CastilloAún no hay calificaciones

- Grupo 06 - Diseño de Pavimentos FlexiblesDocumento28 páginasGrupo 06 - Diseño de Pavimentos Flexiblesbenjamin reyesAún no hay calificaciones

- 08 Diseño de Pavimentos Flexibles Metodo Asshto 93Documento32 páginas08 Diseño de Pavimentos Flexibles Metodo Asshto 93JhefersonAgenorHerquinioPerezAún no hay calificaciones

- Aashto 93 - Pav. FlexiblesDocumento32 páginasAashto 93 - Pav. FlexibleszullywendyAún no hay calificaciones

- Diseño Pavimento RigidoDocumento64 páginasDiseño Pavimento RigidoDanitza Rosario Sucasaca MamaniAún no hay calificaciones

- Metodo Aashto Pavimentos FlexiblesDocumento18 páginasMetodo Aashto Pavimentos Flexibleslauren_baez_1Aún no hay calificaciones

- Pavimentos FlexiblesDocumento61 páginasPavimentos FlexiblesIdony David Hernández MuñozAún no hay calificaciones

- Aashto Pav FexibleDocumento50 páginasAashto Pav FexibleMarcos RamirezAún no hay calificaciones

- 07 - Dieseño Emprico - Experimental ASHHTO 1993 PDFDocumento18 páginas07 - Dieseño Emprico - Experimental ASHHTO 1993 PDFJazmin VásquezAún no hay calificaciones

- Diseno de PavimentoDocumento19 páginasDiseno de PavimentoLuis AguilarAún no hay calificaciones

- AT - Curso Pavimentos Intertrabados (Modo de Compatibilidad) PDFDocumento59 páginasAT - Curso Pavimentos Intertrabados (Modo de Compatibilidad) PDFLeo YinAún no hay calificaciones

- Metodologia de Pavimento Rigido Aashto 93Documento10 páginasMetodologia de Pavimento Rigido Aashto 93Julio Cesar RodriguezAún no hay calificaciones

- Revista Virtual - El Valle de Los Vampiros - Kaliman 10Documento34 páginasRevista Virtual - El Valle de Los Vampiros - Kaliman 10Victor AlvarezAún no hay calificaciones

- Revista Virtual - El Valle de Los Vampiros - Kaliman 07Documento34 páginasRevista Virtual - El Valle de Los Vampiros - Kaliman 07Victor AlvarezAún no hay calificaciones

- EVP Kaliman 03Documento33 páginasEVP Kaliman 03Victor AlvarezAún no hay calificaciones

- Revista Virtual - El Valle de Los Vampiros - Kaliman 06Documento34 páginasRevista Virtual - El Valle de Los Vampiros - Kaliman 06Victor AlvarezAún no hay calificaciones

- Revista No 29 Mayo 2021Documento23 páginasRevista No 29 Mayo 2021Victor AlvarezAún no hay calificaciones

- EVP Kaliman 02Documento33 páginasEVP Kaliman 02Victor AlvarezAún no hay calificaciones

- Principios Basicos - Capitulo1Documento34 páginasPrincipios Basicos - Capitulo1Victor Alvarez100% (1)

- Examen Avaluos InmobiliariosDocumento5 páginasExamen Avaluos InmobiliariosVictor AlvarezAún no hay calificaciones

- Historia y Crítica de La Novela en Venezuela - Rafael Angarita ArveloDocumento234 páginasHistoria y Crítica de La Novela en Venezuela - Rafael Angarita ArveloPedroSojoAún no hay calificaciones

- Tarea Mapas Semana 12,13,14 y Fichas Semana12Documento15 páginasTarea Mapas Semana 12,13,14 y Fichas Semana12RENATO ALONSO CASTRO UGARTE100% (1)

- Tema 18 El Plan SecretoDocumento2 páginasTema 18 El Plan Secretowagner perezAún no hay calificaciones

- Propiedad Intelectual - Antec Hist y Ent Gest - Documentos de GoogleDocumento25 páginasPropiedad Intelectual - Antec Hist y Ent Gest - Documentos de GoogleJosé María Gómez GómezAún no hay calificaciones

- Cuarto Encuentro de IMA 2015Documento7 páginasCuarto Encuentro de IMA 2015mirna zamoraAún no hay calificaciones

- Factura Electrónica de Venta: Cci Pay S.A.SDocumento1 páginaFactura Electrónica de Venta: Cci Pay S.A.SDiana ChavesAún no hay calificaciones

- El Ojo de La Aguja y El CamelloDocumento1 páginaEl Ojo de La Aguja y El CamelloJuan A Domínguez L.Aún no hay calificaciones

- Casa de ChocolateDocumento19 páginasCasa de ChocolateIsabella Mendoza GuerreroAún no hay calificaciones

- Presentación Recomendaciones GeneralesDocumento7 páginasPresentación Recomendaciones GeneralesJose Francisco Canizalez HenryAún no hay calificaciones

- El Origen Del HumanismoDocumento8 páginasEl Origen Del HumanismoANDREA YURANI ASCANIO ESTRADAAún no hay calificaciones

- San Clemente, Papa y Mártir. 23 de NoviembreDocumento5 páginasSan Clemente, Papa y Mártir. 23 de NoviembreIGLESIA DEL SALVADOR DE TOLEDO (ESPAÑA)Aún no hay calificaciones

- Anexos EAM Desagregacion Variables 2017Documento1897 páginasAnexos EAM Desagregacion Variables 2017Laura Torres UrregoAún no hay calificaciones

- Unidad 2 Los Servicios Desde La Perspectiva Del ClienteDocumento8 páginasUnidad 2 Los Servicios Desde La Perspectiva Del ClienteAlexei Robles0% (1)

- Declaración Sobre El Celibato y Compromiso de TrabajoDocumento5 páginasDeclaración Sobre El Celibato y Compromiso de TrabajoFrancisco Javier Peña HerreraAún no hay calificaciones

- Proceso de UrbanizaciónDocumento35 páginasProceso de UrbanizaciónJoseph Anthony Ibáñez SandovalAún no hay calificaciones

- Compulsa NotarialDocumento1 páginaCompulsa Notarialcacaman09 p100% (1)

- Reglamento Interno Seguridad Salud Ocupacional Medio Ambiente KMMPDocumento60 páginasReglamento Interno Seguridad Salud Ocupacional Medio Ambiente KMMPAdministracion TESCCHI SACAún no hay calificaciones

- Perfil de Egreso Técnico en Operaciones Logísticas 2020Documento1 páginaPerfil de Egreso Técnico en Operaciones Logísticas 2020Nathacha Silva RiveroAún no hay calificaciones

- tp2 Mundiales 3Documento5 páginastp2 Mundiales 3Silvina VargasAún no hay calificaciones

- Puyana, Yolanda Las Políticas de Familia en Colombia. Entre La Orientación Asistencial y Democrática. (2012)Documento17 páginasPuyana, Yolanda Las Políticas de Familia en Colombia. Entre La Orientación Asistencial y Democrática. (2012)Ana ArdilaAún no hay calificaciones

- Unidad 2. SocialesDocumento31 páginasUnidad 2. SocialesGerman Linares OlánAún no hay calificaciones

- Sesión 06Documento32 páginasSesión 06Carmen Elisa Torres SantanaAún no hay calificaciones

- Guía de Estudio Examen AntropologíaDocumento6 páginasGuía de Estudio Examen Antropologíamariana malpicaAún no hay calificaciones

- Acta J.D. 17 de Mayo Del 2018 UmceDocumento19 páginasActa J.D. 17 de Mayo Del 2018 UmcePablo Peñaloza AragonésAún no hay calificaciones

- Derecho Internacional Privado Weinbeg de Roca 1Documento308 páginasDerecho Internacional Privado Weinbeg de Roca 1Victor Villafañe100% (1)

- Desistimiento Familia Maria Eugenia Duarte DuarteDocumento3 páginasDesistimiento Familia Maria Eugenia Duarte DuarteDARLING PALACIOSAún no hay calificaciones

- ET - EAI4180 Mecánica Automotriz y Autotrónica 2022-2Documento5 páginasET - EAI4180 Mecánica Automotriz y Autotrónica 2022-2Joaquin PachecoAún no hay calificaciones

- Ejercicio Prof Del AbogadoDocumento17 páginasEjercicio Prof Del AbogadoEze GarcíaAún no hay calificaciones

- Hoja para Firmar de La SolicitudDocumento1 páginaHoja para Firmar de La Solicitudtus tareaAún no hay calificaciones

- Análisis de Tendencias de Problemas AmbientalesDocumento6 páginasAnálisis de Tendencias de Problemas AmbientalesJesus Gabriel Castro HerreraAún no hay calificaciones