Documentos de Académico

Documentos de Profesional

Documentos de Cultura

03moldesi08 PDF

Cargado por

Roftell RamírezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

03moldesi08 PDF

Cargado por

Roftell RamírezCopyright:

Formatos disponibles

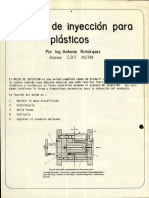

Introducción a los moldes de inyección

Fases de diseño de un molde

Juan de Juanes Márquez Sevillano

Diseño y Transformación de Plásticos

Elementos del molde

1. Brida

2. Placa aislante

3. Tornillo

4. Tornillo

5. Tope

6. Muelle de tirante de expulsión

7. Tirante de expulsión

8. Columna de apoyo

9. Casquillo de guía

10. Cáncamo

11. Sonda de temperatura

12. Grupilla

13. Tornillo

14. Guía de corredera

15. Muelle de corredera

16. Tornillo

17. Bebedero

18. Anillo de centrado

19. Pieza

20. Pozo de bebedero

21. Centrador

22. Guía

23. Casquillo de guía

Diseño y Transformación de Plásticos

Tipos de molde según la alimentación

• Alimentación por el eje • Alimentación por la línea

del molde de partición

Diseño y Transformación de Plásticos

Tipos de molde según la apertura

• Molde de dos platos • Molde de tres platos

Diseño y Transformación de Plásticos

Tipos de molde según la apertura

Molde de doble apertura

Diseño y Transformación de Plásticos

Determinación del número de cavidades

Criterio económico 60

MINIMIZACIÓ

MINIMIZACIÓN 50

Lote

DE COSTES

c = (c Horario Máqina + C Horario Mano Obra ) ⋅ t ciclo ⋅ + C Molde 40

NºCavidades 30

20

Criterios tecnológicos 10

0

0 5 10

CAPACIDAD DE

PLASTIFICACIÓ

PLASTIFICACIÓN CapPlastificación ⋅TPlastificación − Pesomazarote/canales

NºCavidades =

Pesopieza

CAPACIDAD DE

CapInyección − Pesomazarote/canales

INYECCIÓ

INYECCIÓN NºCavidades =

Pesopieza

Fza.Cierre

SUPERFICIE MÁ

MÁXIMA − Sup.proy .mazarote/canales

Pr es .cierre

DE MOLDEO NºCavidades =

Sup.proy.pieza

Diseño y Transformación de Plásticos

Partes constitutivas de un molde

Sistema de partición y desmoldeo.

Sistema de alimentación.

Sistema de refrigeración.

Sistema de expulsión.

Sistema de guiado.

Estructura.

Diseño y Transformación de Plásticos

Fases de diseño de un molde

FASE 1

• Definición de línea de partición

• Colocación de la pieza en el molde

FASE 2

• Selección del punto de inyección

• Definición del tipo de entrada

Diseño y Transformación de Plásticos

Fases de diseño de un molde

FASE 3

• Diseño de particiones

• Diseño de núcleos y cavidades

FASE 4

• Diseño de elementos de desmoldeo y

expulsión

• Diseño del sistema de enfriamiento

• Selección de tamaños de placas

Diseño y Transformación de Plásticos

Elementos normalizados

Diseño y Transformación de Plásticos

Fases de diseño de un molde

FASE 5

• Diseño de detalle de los

elementos del molde

FASE 6

• Selección de las guías del molde

• Diseño de la estructura del molde

• Colocación de conexiones

Diseño y Transformación de Plásticos

Fases de diseño de un molde

FASE 7

• Elaboración del planos

• Listado de piezas

• elaboración de documentación

FASE 8

• Prueba del molde

Diseño y Transformación de Plásticos

Elementos del molde

Diseño y Transformación de Plásticos

Elementos del molde

Diseño y Transformación de Plásticos

Elementos del molde

Diseño y Transformación de Plásticos

Ejemplos de moldes

Diseño y Transformación de Plásticos

Fases de fabricación

Fases de fabricación de moldes:

Mecanizado de desbaste

Mecanizado de acabado

Acabado electroerosión

Montaje

Ajuste

Acabado manual

Texturado

Ajuste movimientos en prensa

Pruebas

Diseño y Transformación de Plásticos

Diseño de un molde

1 Línea de partición Desmoldee bien la pieza

Marca de partición no visible

2 Equilibrado de fuerza de cierre Colocación de la pieza/s en el molde

3 Punto de inyección Próximo a la superficie de mejor acabado de la pieza

Visibilidad de la marca de inyección visible

Flujo sin obstáculos

Frente de flujo contínuo

Situar en zonas más gruesas

Analizar posición de las líneas de soldadura

4 Sistema de distribución-bebedero Diámetro mayor al lado del molde (10%-12% mayor)

Analizar desmoldeo (bebedero invertido)

Fijar el contacto con la boquilla

Longitud reducida si se puede 5-9 veces diámetro

Diámetro del pozo frío mayor que bebedero

La mazarota debe expulsarse

Sistema de distribución-canales Seleccionar entre canales fríos o calientes

Seleccionar la sección transversal

Longitud reducida

Disposición de los canales para mismas condiciones del polímero

Analizar el enfriamiento

Sistema de distribución-entrada Permitir separación de la pieza

Dimensionamiento para controlar la solidificación

Analizar las marcas en la pieza

Control del llenado en multicavidad

5 Respiraderos Ranuras de 0,01 mm aprox.

6 Expulsores Colocación en lugares de difícil extración

Empuje en zonas rígidas

Seleccionar tipo

7 Refrigeración Temperatura constante

Distribución uniforme de temperatura

Cuidar partes interiores

Diseño y Transformación de Plásticos

También podría gustarte

- Diseño de MoldesDocumento15 páginasDiseño de MoldesbryanAún no hay calificaciones

- Modulo SopladoDocumento97 páginasModulo SopladobernardoAún no hay calificaciones

- Moldes de Inyeccion de PlasticoDocumento48 páginasMoldes de Inyeccion de PlasticoLeonardo Camarillo100% (3)

- Clase 4. Molde de Inyeccià NDocumento23 páginasClase 4. Molde de Inyeccià NAndres CarrionAún no hay calificaciones

- 4 - Sesión de Clase - Moldeo Por Inyección - Parte 2 PDFDocumento61 páginas4 - Sesión de Clase - Moldeo Por Inyección - Parte 2 PDFJhoel CRAún no hay calificaciones

- Mmad Mmad-307 FormatoalumnotrabajofinalDocumento15 páginasMmad Mmad-307 Formatoalumnotrabajofinalcarlos morganAún no hay calificaciones

- Metodología para Analizar Las AveríasDocumento6 páginasMetodología para Analizar Las AveríasKevin SánchezAún no hay calificaciones

- Extrusion de Plasticos 2022Documento49 páginasExtrusion de Plasticos 2022KARLA ESTEFANIA PUSDA MEJIAAún no hay calificaciones

- Inyeccion Unsam 2022Documento125 páginasInyeccion Unsam 2022juan pueblaAún no hay calificaciones

- Grupo2 Moldeo SopladoDocumento20 páginasGrupo2 Moldeo Sopladomiguel jaramilloAún no hay calificaciones

- 4 Progresivos PDFDocumento49 páginas4 Progresivos PDFgiovannihurtadoAún no hay calificaciones

- Pea 202052Documento12 páginasPea 202052Arthur BazanAún no hay calificaciones

- 02 InyeccionDocumento75 páginas02 InyeccionCarlos Jimenez100% (1)

- LlenadoDocumento171 páginasLlenadoFELIPE RUIZ ZEAAún no hay calificaciones

- Procedimiento para El Montaje y Desmontaje de MoldesDocumento1 páginaProcedimiento para El Montaje y Desmontaje de MoldesJohn MorenoAún no hay calificaciones

- 1269 3915 1 SMDocumento7 páginas1269 3915 1 SMFelipe Contreras100% (1)

- S06.s2 - Diapositiva ClaseDocumento29 páginasS06.s2 - Diapositiva ClaseFeliz MuyuruhuaAún no hay calificaciones

- Construccion de GaseoductosDocumento76 páginasConstruccion de GaseoductosRaul Rivera GrajedaAún no hay calificaciones

- Diseño de Matrices para La Fabricacion de Piezas de Una EngrampadoraDocumento46 páginasDiseño de Matrices para La Fabricacion de Piezas de Una EngrampadoraKriz Huanca Valero0% (1)

- Nomenclatura Del MoldeDocumento15 páginasNomenclatura Del Moldeantonio humberto egoavilmalmaAún no hay calificaciones

- Módulo Nº1 de ProducciónDocumento40 páginasMódulo Nº1 de ProducciónJavier100% (1)

- Slide 1Documento25 páginasSlide 1Limbert ToledoAún no hay calificaciones

- Tolerancias GeometricasDocumento186 páginasTolerancias GeometricasluisAún no hay calificaciones

- Bomba Hidrostatica EspañolDocumento30 páginasBomba Hidrostatica EspañolAlejandro Dho100% (3)

- Bomba Hidrostatica - En.es PDFDocumento30 páginasBomba Hidrostatica - En.es PDFAlejandro Dho100% (5)

- Diseño de Moldes de Inyección PDFDocumento21 páginasDiseño de Moldes de Inyección PDFJuan Carlos JimenezAún no hay calificaciones

- DiseñoDocumento123 páginasDiseñolayhani parralesAún no hay calificaciones

- Fases y Procesos de La PerforaciónDocumento94 páginasFases y Procesos de La Perforacióncontradictorio_alexAún no hay calificaciones

- PolimerosDocumento15 páginasPolimerosDiana Laura Pérez LópezAún no hay calificaciones

- ERCD-203 - CUADERNO DE INFORMES 3 Joel Vega VilelaDocumento18 páginasERCD-203 - CUADERNO DE INFORMES 3 Joel Vega Vilelajoelvegavilela5Aún no hay calificaciones

- BanksR MX16 SPADocumento33 páginasBanksR MX16 SPAFulanitoy25Aún no hay calificaciones

- Curso Bombeo Mecánico - Sucker Rod PumpingDocumento182 páginasCurso Bombeo Mecánico - Sucker Rod PumpingBrayan Leon100% (3)

- 002 Metodo Plan Progresivo EssDocumento62 páginas002 Metodo Plan Progresivo EssPablo StapsAún no hay calificaciones

- Seminario de Sellos Mecánicos y Sístemas de LubricaciónDocumento82 páginasSeminario de Sellos Mecánicos y Sístemas de LubricaciónMarcos RoronoaAún no hay calificaciones

- Modulo 3 t2 Tecnologia de Moldes Parte 2Documento12 páginasModulo 3 t2 Tecnologia de Moldes Parte 2Andre Giovanni Ramirez ArenalesAún no hay calificaciones

- PT2 - Práctica MontajeDocumento11 páginasPT2 - Práctica MontajeTheWillyrex axxAún no hay calificaciones

- Tema 3 Equipos de Transferencia de Calor Más ComunesDocumento16 páginasTema 3 Equipos de Transferencia de Calor Más ComunesluisAún no hay calificaciones

- F Cap 02-01 Proceso de FundiciónDocumento12 páginasF Cap 02-01 Proceso de Fundiciónbetsibel100% (1)

- 04 Casco y Tubos#1Documento108 páginas04 Casco y Tubos#1Natalia ReynosoAún no hay calificaciones

- Diapo FinalesDocumento48 páginasDiapo FinalesJose Gonzales100% (1)

- En Español BS-2594Documento24 páginasEn Español BS-2594cristian toro100% (2)

- Propósitos Del Módulo SDDocumento10 páginasPropósitos Del Módulo SDsanti65432121Aún no hay calificaciones

- Contenido V1Documento10 páginasContenido V1Andres MontoyaAún no hay calificaciones

- Cuaderno de Informes Semana 03Documento15 páginasCuaderno de Informes Semana 03Andrea Alejandra López SánchezAún no hay calificaciones

- Dis de Moldes UNIDAD 4 Diseño Del Molde de Inyección de PlásticoDocumento77 páginasDis de Moldes UNIDAD 4 Diseño Del Molde de Inyección de PlásticoALAN lopezAún no hay calificaciones

- 7 Mantenimiento de TroquelesDocumento51 páginas7 Mantenimiento de Troqueleschicho640489% (65)

- Analisis Sistema Metrico IntecionalDocumento222 páginasAnalisis Sistema Metrico IntecionalLuis SaireAún no hay calificaciones

- CAJA DE ENTRADA Y FORMACIÓN DE LA HOJA DE PAPEL - Antonio Romero - AcotepacDocumento105 páginasCAJA DE ENTRADA Y FORMACIÓN DE LA HOJA DE PAPEL - Antonio Romero - AcotepacHarold Edmundo Calvache VallejoAún no hay calificaciones

- Bobinado ConcéntricoDocumento12 páginasBobinado ConcéntricoJosé Luis Paniagua acuñaAún no hay calificaciones

- Cuaderno de Informes SM7Documento10 páginasCuaderno de Informes SM7Juan Alexander EstelaAún no hay calificaciones

- MATRICESDocumento60 páginasMATRICESMarysol CastellarAún no hay calificaciones

- Perforación de pozos petroleros en tierraDe EverandPerforación de pozos petroleros en tierraAún no hay calificaciones

- Dinámica De Fluidos Computacional Para IngenierosDe EverandDinámica De Fluidos Computacional Para IngenierosCalificación: 4 de 5 estrellas4/5 (1)

- Introducción a la geometría (2ª edición)De EverandIntroducción a la geometría (2ª edición)Calificación: 5 de 5 estrellas5/5 (1)

- Introducción a la dinámica computacional de fluidos (CFD) en Ingeniería Química.De EverandIntroducción a la dinámica computacional de fluidos (CFD) en Ingeniería Química.Aún no hay calificaciones

- Estudio del comportamiento del chorro diésel en campo próximoDe EverandEstudio del comportamiento del chorro diésel en campo próximoAún no hay calificaciones

- Modelado fenomenológico del proceso de combustión por difusión diéselDe EverandModelado fenomenológico del proceso de combustión por difusión diéselAún no hay calificaciones

- Diseño de sistemas termofluidos: Una visión integradoraDe EverandDiseño de sistemas termofluidos: Una visión integradoraAún no hay calificaciones

- Mototraíllas, Luis Bautista, Doris RojasDocumento7 páginasMototraíllas, Luis Bautista, Doris RojasDorys Rojas GutierrezAún no hay calificaciones

- Mic Iberia FuncionamientodiagnosisDocumento107 páginasMic Iberia FuncionamientodiagnosisHassan Tutunge50% (2)

- Derivada 2Documento71 páginasDerivada 2Josue TunqueAún no hay calificaciones

- 1.-Obra de Toma ChallhuaniDocumento4 páginas1.-Obra de Toma ChallhuaniAntonio S LeoAún no hay calificaciones

- Planteamiento de La HipótesisDocumento8 páginasPlanteamiento de La HipótesisBertha Suarez HidalgoAún no hay calificaciones

- Enfoque Cuantitativos y Cualitativos en La InvestigaciónDocumento24 páginasEnfoque Cuantitativos y Cualitativos en La InvestigaciónguillermoAún no hay calificaciones

- Puente HidraulicoDocumento13 páginasPuente HidraulicoQuispe Huarayo UbaldoAún no hay calificaciones

- Metodología de Investigación en CcssDocumento49 páginasMetodología de Investigación en CcssAlejandraAún no hay calificaciones

- Instrumentos de Medicion - Electrica y de Prod. AlimentosDocumento10 páginasInstrumentos de Medicion - Electrica y de Prod. AlimentosDiego AlvaradoAún no hay calificaciones

- Consigna SUSTITUTORIO ProgramacionOrientadaObjetosDocumento3 páginasConsigna SUSTITUTORIO ProgramacionOrientadaObjetosJB CMAún no hay calificaciones

- La Ley de Elasticidad de HookeDocumento3 páginasLa Ley de Elasticidad de HookeAbel C. CardichAún no hay calificaciones

- Monografia Sistemas Gps PDFDocumento20 páginasMonografia Sistemas Gps PDFfranz adalidAún no hay calificaciones

- Unidad 1Documento11 páginasUnidad 1Enrique De La Rosa VasquezAún no hay calificaciones

- ABP - Caso Individual, Corona de VolanteDocumento11 páginasABP - Caso Individual, Corona de Volanteoscar intriagoAún no hay calificaciones

- Calcular y Graficar en El Diagrama de Temperatura Composición para Una Mezcla de Benceno y ToluenoDocumento4 páginasCalcular y Graficar en El Diagrama de Temperatura Composición para Una Mezcla de Benceno y ToluenoFernando GarciaAún no hay calificaciones

- Distribuciones Notables DiscretasDocumento33 páginasDistribuciones Notables DiscretasKevin Olaya TrujilloAún no hay calificaciones

- Guía 2 Membrana CelularDocumento2 páginasGuía 2 Membrana CelularAura Maria Cruz BernalAún no hay calificaciones

- ProyectoDocumento6 páginasProyectoMishell Tatiana Quiebraolla LopezAún no hay calificaciones

- Actividades A Realizar en La Practica Del Tema Genetica Mendeliana Monohibrida y DihibridaDocumento13 páginasActividades A Realizar en La Practica Del Tema Genetica Mendeliana Monohibrida y DihibridaAlvaro Armando Muñoz OrtizAún no hay calificaciones

- Reporte Diario 30 de AgostoDocumento5 páginasReporte Diario 30 de AgostojohnAún no hay calificaciones

- Mecanica 8Documento24 páginasMecanica 8Luna AylenAún no hay calificaciones

- Cómo Usar Una Fuente de PC para ComunicacionesDocumento20 páginasCómo Usar Una Fuente de PC para ComunicacionesGaston100Aún no hay calificaciones

- Electromagnetismo Labo8 (Fisica San Marcos)Documento23 páginasElectromagnetismo Labo8 (Fisica San Marcos)montalvo00Aún no hay calificaciones

- F CS 373 Precom Inf 006 R0Documento8 páginasF CS 373 Precom Inf 006 R0Kerly wily Villanueva torrealvaAún no hay calificaciones

- Ingenieria Del ConocimientoDocumento21 páginasIngenieria Del ConocimientoOscarAún no hay calificaciones

- El Cálculo y La Geografia Top2Documento2 páginasEl Cálculo y La Geografia Top2Enrique Gutierrez VillanuevaAún no hay calificaciones

- Diseño de Cuba de ReservorioDocumento13 páginasDiseño de Cuba de ReservorioMaruja Paz TarazonaAún no hay calificaciones

- CL2 ResistenciaDocumento4 páginasCL2 Resistenciadiego20064134Aún no hay calificaciones

- Prac 3 Civ203Documento3 páginasPrac 3 Civ203Luis Alberto Amarro GarciaAún no hay calificaciones

- Diccionario Nautico Ingles-EspañolDocumento12 páginasDiccionario Nautico Ingles-EspañolRodrigo VillanuevaAún no hay calificaciones