Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proyecto de Inovacion 4semestre

Cargado por

Patricia CostaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proyecto de Inovacion 4semestre

Cargado por

Patricia CostaCopyright:

Formatos disponibles

PROYECTO DE INNOVACION Y/O MEJORA EN EL PROCESO DE

PRODUCCION O SERVICIO DE LA EMPRESA

“UN SOPORTE GIRATORIO PARA AMAR Y DESARMAR DIFERENCIALES”

APRENDICES: MENDOZA APAZA RENZO JAVIER

PUCHO HANCCO ROLINSON

ASESOR: PERCY MORALEZ PACOMPIA

ESPECIALIDAD: MANT. MAQUINARIA PESADA MINERA

EMPRESA: SENATI

PROMOCION: 2019

AREQUIPA, PERU- 2018

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

DEDICATORIA

este proyecto va dedicado a mis padres por su apoyo incondicional y por haberme

guiado en el transcurso de mi carrera, siendo ellos la razón de mis metas y mis

sueños anhelados, a mis hermanos y amigos por su apoyo moral en momentos

importantes, y que hoy hace posible plasmar al ser profesional , a ellos dedico

especialmente el presente trabajo.

AGRADECIMIENTO

Agradezco ante todo a dios, a mi madre por estar siempre apoyándome a cumplir

mis metas y su comprensión y sus sabios consejos, a mis profesores por

compartir conmigo conocimientos y consejos q serán de ayuda en el transcurso

del desenvolvimiento de mi carrera.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

HOJA DE PRESENTACION DEL APRENDICES

NOMBRES: MENDOZA APAZA ROBERT HAROLD

PUCHO HANCCO ROLINSON

TELEFONO: 932130321

CORREO: jack22ink gmail.com

ESPECIALIDAD: MECATRONICA AUTOMOTRIZ

PROGRAMA: TÉCNICO INDUSTRIAL

UFP/CFF: LUIS BOURONCLE BARREDA

BLOQUE: 51AMCTS601

SEMESTRE: VI SEMESTRE

AÑO DE INGRESO: 2014-1

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

INDICE

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

INTRODUCCION

El presente trabajo de innovación y/o mejora se denomina “UN SOPORTE

GIRATORIO PARA ARMAR DIFERENCIALES”

Tiene la finalidad de realizar los trabajos con mayor rapidez, facilidad y a su vez q

sea un trabajo con calidad, así como muchos trabajos que realiza la empresa y asir

reducir el riesgo de accidentes q podrían ocurrir al tratar de girar el diferencial para

el desarmado y armado .

Reducir el número de trabajadores en 01 dando lugar a realizar más tipos de

trabajos y efectuar los trabajos con seguridad de cada diferencial cuando se

realicen las reparaciones correspondientes.

Lograr un trabajo más fácil, cómodo y seguro para el operario, obtener un mayor

ingreso económico para la empresa en un nivel superior a los demás competidores

y así brindar un buen servicio al cliente y así mejorar las condiciones de seguridad

y producción

Mantener el prestigio de la empresa con un nivel superior al de los demás y así

brindar un buen servicio al cliente

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

CAPITULO I

GENERALIDADES DE LA EMPRESA

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

1.1 RAZON SOCIAL

SENATI

1.2 VISION Y MISION DE LA EMPRESA

1.2.1 VISION:

Es llegar a ser la mejor y más eficiente empresa de instrucción y enseñanza para

los alumnos, disponiendo del capital humano, componente vital para el desarrollo

de nuestra empresa refiriéndose a nuestra organización, como una de las mejores

empresas que esto satisfaga la necesidad de nuestros clientes, quienes son los

más grandes colaboradores para nuestra empresa

1.2.2 MISIÓN

Es prestar la atención personalizada a cada uno de nuestros clientes, facilitando

soluciones acordes a las necesidades, utilizando todas las herramientas

desarrolladas por la tecnología de hoy, para que los clientes viajen seguros y

confortables a su destino

1.2.3 VALORES DE LA EMPRESA

Respeto

Responsabilidad

Honestidad

Puntualidad

Confiabilidad

Solidaridad

1.2 PRODUCTOS, MERCADO, CLIENTES

PRODUCTOS:

Ofrece formar o instruir grandes profesionales técnicos en el campo de la

industria y que sean competentes en la sociedad

MERCADO:

En la carrera de mantenimiento de maquinara pesada se enseña la reparación

de equipos pesados de la minería y construcción

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

CLIENTES:

Es dirigido al público en general, ya que presta servicio de enseñanza o

instrucción en las diferentes carrearas como: mantenimiento de maquinaria

pesada, administración industrial, mecánica automotriz, etc.

1.3 ESTRUCTURA ORGANIZACIONAL

REPRESENTANTE

LEGAL

JEFE DE TALLER

AREA AREA DE AREA DE

ESTUDIANTES

ADMINISTRATIVA INTRUCTORES LIMPIEZA

SECRETARIAS MECANICOS

CONTADORAS ELECTRICISTA

ESPECIALISTAS

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

DATOS DE LA EMPRESA

EMPRESA: SENATI

RUC: 20212449611

DIRECCION: AV. Huánuco Mz 3 lote 4 Semi Rural Pachacutec

cerro colorado

REPRESENTANTE: ISMAEL EDUARDO GUZMAN SALAS

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

PROYECTO DE INNOVACION Y/O MEJORA EN EL PROCESO DE LA

PRODUCCION O SERVICIO DE LA EMPRESA

“UN SOPORTE GIRATORIO PARA ARMAR DIFERENCIALES”

EMPRESA: SENATI

AREA DE APLICACIÓN: AREA DE MANTENIMIENTO DE MAQUINARIA

PESADA PARA LA MINERIA

FECHA DE REALIZACION: AÑO 2019

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

CAPITULO II

PLAN DEL PROYECTO DE INNOVACION Y/O MEJORA

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

2.1 IDENTIFICACIÓN DEL PROBLEMA

En el área o facultad de mantenimiento de maquinaria pesada he visto algunos

deficiencias de herramientas y equipos, cuando se tiene que reparar un diferencial

este se tiene que poner en una base de metal no muy apropiado para este

trabajo ya que no se puede girar libremente el diferencial para realizar el

desarmado y armado de la misma.

2.2 OBJETIVOS:

Permitir realizar los trabajos con mayor seguridad y rapidez

Reducir el riesgo de accidentes que podrían ocurrir al tratar de girar el

diferencial para el desarmado y armado

Reducir el número de trabajadores en 01 dando lugar a realizar más tipos de

trabajo

Efectuar los trabajos con seguridad de cada diferencial cuando se realicen

las reparaciones correspondientes

Lograr un trabajo más fácil, cómodo y seguro para el operario

Obtener un mayor ingreso económico para la empresa en un nivel superior

a los demás competidores y así brindar un buen servicio al cliente

Mejorar las condiciones de seguridad y producción

Mantener el prestigio de la empresa con un nivel superior al de los demás y

así brindar un buen servicio al cliente

2.3 ANTECEDENTES:

SENATI (SERVICIO NACION DE ADIESTRAMIENTO EN EL TRABAJO

INDUSTRIAL)

La empresa SENATI (SERVICIO NACION DE ADIESTRAMIENTO EN EL

TRABAJO INDUSTRIAL) es una empresa que brinda servicio de formación

profesional técnica

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

2.4 JUSTIFICACIÓN:

La empresa SENATI (SERVICIO NACION DE ADIESTRAMIENTO EN EL

TRABAJO INDUSTRIAL) en su actual carrera de mantenimiento de maquinaria

pesada para la minería brinda los servicios de enseñar o instruir a estudiantes o

aprendices en los siguientes modulos:

Afinamiento de motor

Reparación de motores

Cambio de aceite y engrase general

Mantenimiento en el sistema de frenos

Reparación de cajas de transmisión

Reparación de diferenciales

Cambio de kit de disco de embrague

Mantenimiento de Suspensión

Llantería

Dirección

Electricidad

Soldadura

Por la gran variedad de mantenimientos que se realizan ya sea según las Horas de

trabajo o el recorrido de la maquina genera que ocurran estos trabajos con mayor

demanda:

Cambio de aceite y engrase general

Reparación de cajas de transmisión

Cambio de kit de disco de embrague

Mantenimientos a diario

Reparacion diferenciales

Ya en la actualidad hay más demanda en estos servicios y solo podemos realizar

instrucción a los aprendices en un modulo de reparaciones de diferenciales a la

semana, quedando aprendices sin conocer el mantenimiento de los diferenciales a

pesar de todo lo ofrecido se observó que en el proceso de armado de diferenciales

era muy poco seguro y acaparaba un mayor tiempo con la estancia en la empresa

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

se notó que requería de esta herramienta para mejorar el servicio que brinda la

empresa.

Es por esta razón que este proyecto tiene la finalidad de prestar mayor numero con

una seguridad, más efectiva y en menor tiempo siendo una implementación de UN

SOPORTE GIRATORIO PARA ARMAR Y DESARMAR DIFERENCIALES DE

DIFERENTES MAQUINARIAS.

2.5 MARCO TEORICO

Mecanismo diferencial

Un diferencial es el elemento mecánico que permite que la rueda derecha e

izquierda de un vehículo giren a velocidades diferentes, según éste se encuentre

tomando una curva hacia un lado o hacia el otro.

Cuando un vehículo toma una curva, por ejemplo hacia la derecha, la rueda

derecha recorre un camino más corto que la rueda izquierda, ya que esta última se

encuentra en la parte exterior de la curva.

Antiguamente, las ruedas de los vehículos estaban montadas de forma fija sobre el

eje. Este hecho significaba que una de las dos ruedas no giraba bien,

desestabilizando el vehículo. Mediante el diferencial se consigue que cada rueda

pueda girar correctamente en una curva, sin perder por ello la fijación de ambas

sobre el eje, de manera que la tracción del motor actúa con la misma fuerza sobre

cada una de las dos ruedas.

Funcionamiento Diferencial de paso limitado

Diferencial libre

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

El diferencial consta de engranajes dispuestos en forma de "U" en el eje. Cuando

ambas ruedas recorren el mismo camino, por ir el vehículo en línea recta, el

engranaje se mantiene en situación neutra. Sin embargo, en una curva los

engranajes se desplazan ligeramente, compensando con ello las diferentes

velocidades de giro de las ruedas.

La diferencia de giro también se produce entre los dos ejes. Las ruedas directrices

describen una circunferencia de radio mayor que las no directrices, por ello se utiliza

el diferencial.

Un vehículo con tracción en las cuatro ruedas puede tener hasta tres diferenciales:

uno en el eje frontal, uno en el eje trasero y un diferencial central.

En el hipotético caso de que ambos ejes sean directrices, el que tenga

mayor ángulo de giro describirá un radio mayor.

Dado que un diferencial ordinario reparte el par por igual entre ambas ruedas

(reparto 50%-50%), la capacidad de tracción máxima es siempre el doble de la de

la rueda con menor tracción. En caso de que esta sea cero en una de las ruedas,

la capacidad de tracción total es lógicamente cero. Para solucionar este problema

se emplean diferenciales autoblocantes o bloqueables. Estos últimos pueden forzar

ambas ruedas a girar a la misma velocidad, eliminando el efecto diferencial y

enviando hasta el 100% del par a una rueda.

Tipos de diferenciales autoblocantes

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

El diferencial autoblocante, es el

sistema más usado, aunque los

sistemas electrónicos casi los han

sustituido, debido a que hacen su

trabajo mediante sensores y los

autoblocantes no. Hoy en día, este

sistema es muy usado por los

vehículos de competición, aunque hasta hace unos años, se han estado usando de

manera convencional.

1. Diferencial de deslizamiento

limitado

También conocidos por LSD, de sus

siglas en inglés, Limited Slip Diferential,

traducido, es un diferencial de

deslizamiento limitado, que se diferencia

en dos tipos:

Autoblocante mecánico

Estos sistemas son muy utilizados en los vehículos de carreras, generalmente

en tracción trasera (aunque tenemos también vehículos con tracción total con este

sistema). Debido a las grandes potencias con las que juegan determinados coches,

necesitan incorporar este sistema, ya que suele tener pérdidas de tracción y es

vital controlar la tracción, mediante el uso de una serie de discos de fricción que

distribuyen la potencia a las ruedas de forma coherente. Por ejemplo, como vimos

en nuestro análisis, el Subaru WRX STI equipa este tipo de diferenciales,

considerado así como uno de los sistemas más puros en cuanto a conducción

deportiva.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Autoblocante por discos de fricción

Aunque existen diversos tipos más utilizados, este es sin lugar a dudas, el más

común de los autoblocantes mecánicos. Este sistema, tiene discos independientes

que se cruzan entre ellos.

Diferencial viscoso o Ferguson

Estos diferenciales se caracterizan por llevar una carcasa en el árbol de

transmisión que cubre los discos, intercalados entre si, o incluso también se

encuentran incorporados en la caja de cambios en la actualidad. Su funcionamiento

se basa en una especie de aceite mezclado con silicona. Cuando el eje pierde

tracción, la temperatura de este lubricante aumenta, así como su presión,

consiguiendo así un total recubrimiento de los discos. Con esta actuación, se

obtiene un bloqueo armónico, en función de la atención que requiera cada rueda.

Es un sistema muy común en los vehículos 4×4, ya que es un sistema barato y

compacto, y permite distribuir el diferencial con dos árboles de transmisión, uno

para cada eje.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

El principal problema que representan, es que hay veces que la tracción total solo

se activa cuando hay superficies deslizantes, pero en circunstancias normales,

actúa como un vehículo de tracción trasera o delantera.

En este sistema, también encontramos una alternativa para el viscoacoplador. Es

cuando utilizamos un diferencial normal, haciendo su función principal de bloquear

las cuatro ruedas cuando sea necesario, con la diferencia de que la acción permite

mantener la tracción a las cuatro ruedas de forma constante, eliminando así el

problema de modalidad dual de tracción que presenta un sistema viscoso normal.

2. Diferencial Torsen

El diferencial Torsen, denominado así debido a su definición en

inglés Torque Sensitive, es un sistema sensible al par, tal como su traducción nos

indica. A diferencia de los anteriores modelos, su funcionamiento es más

completo y eficiente. Es decir, en vez de distribuir el giro de cada rueda

dependiendo de la velocidad a la que se esté circulando en la curva, este sistema

lo hace en función de la resistencia que oponga cada eje a dicho giro. El reparto

entre las ruedas es más representativo a las condiciones en las que se está

conduciendo.

Su funcionamiento va accionado por tres pares de ruedas helicoidales, que

funcionan como un mecanismo de tornillo sin fin. Es decir, se desplazan como si se

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

guiasen por una línea recta. Básicamente, cuando el coche está tomando una

curva, estos ejes giran sobre si mismos, dependiendo del giro, un eje gira más y el

contrario se ralentiza, ya que el contrario que gira más rápido, provoca esta

reacción en un momento del deslizamiento.

Otra de las ventajas que ofrece este sistema, es que no solo actúan en

aceleración, también lo hacen en los momentos de frenado. Un dato muy

importante, pues en muchas ocasiones en el momento de frenar, ya sea en una

curva, o en carreteras con irregularidades, este sistema aporta más par de frenado

a la rueda que más lo necesite, ya sea la izquierda o derecha.

Como dato informativo, en la última década se han dotado a los diferenciales

Torsen de ayudas electrónicas como los sensores de tracción electrónicos que

incluyen los sistemas de ABS. Gracias a esto, sus lecturas del estado de la tracción

es más eficiente. De hecho, estos diferenciales los han usado mucho y

desarrollado Audi, con su famoso sistema quattro.

Estos sistemas ofrecen varias comodidades que lo hacen un producto destacado

entre los distintos sistemas. El confort no es comparable con uno de deslizamiento

limitado. Además mantiene más estable el vehículo, ofreciendo un control de la

dirección, para controlar mejor el trazado que toma. Por el contrario, las únicas

desventajas que traen, es que las averías pueden ser más graves y de por sí, son

más caras.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Como consejo, hay que tener cuidado a la hora de remolcar los coches que

incorporan este sistema, pues la grúa puede estropear el diferencial… y la avería

te sale por un ojo de la cara.

3. Diferenciales de deslizamiento controlado (embragues multidisco)

Los diferenciales de deslizamiento controlado, también conocidos como

sistemas Haldex, cumplen la misma función que los diferenciales viscosos, pero en

este caso, el sistema se parece al funcionamiento de un embrague. De hecho

también se les conoce como embragues o acopladores multidisco. Su tarea se lleva

a cabo con un paquete de discos conductores, presionados por un sistema

hidráulico. Es decir, su mecanismo es muy similar al de un embrague. De este

modo, según la necesidad, el embrague actúa más sobre una rueda que otra.

Es un sistema muy común en los tracción total, como pueden ser el Audi TT o

el Volkswagen Golf 4motion, que incorpora un diferencial central de embrague

multidisco. Un sistema en el que, en condiciones normales, a diferencia del torse,

este funciona como tracción delantera. Sin embargo, ante situaciones extremas, la

transmisión empujaría la potencia del motor a las ruedas traseras.

Todo esto ahora va gestionado por la centralita, gracias a los sensores del ABS o

el ESP, así como el de aceleración, que detectan en qué condición se encuentra el

coche en la carretera, y qué funciones tiene que cumplir el diferencial.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

TIPOS DE DIFERENCIALES PARA EQUIPO

PESADO

Diferencial

¿Qué es un Diferencial?

El diferencial es un mecanismo utilizado para permitir que las ruedas motrices

puedan girar con diferente velocidad en el momento en que el vehículo esta

transitando una curva (imprescindible para que el mismo avance sin arrastrar las

ruedas).

La unidad diferencial comprende también la transmisión final, compuesta por una

corona y un piñón. En el caso de los vehículos con tracción trasera, el diferencial

se ubica en el tren trasero, por lo tanto para transmitir el movimiento desde la caja

de cambios (cuando ésta se ubica en la parte delantera o central del vehículo) hasta

la parte trasera, se utiliza un árbol articulado denominado cardan. Para que éste se

ubique lo más bajo posible, en la reducción final del diferencial se utilizan

engranajes hipoidales. De esta manera no sólo se aumenta el espacio dentro del

habitáculo y consecuentemente el confort interior, sino que también se logra bajar

el centro de gravedad del vehículo, mejorando la estabilidad del mismo. Es

entonces el dispositivo que divide el torque del motor en dos sentidos, permitiendo

a cada uno de ellos girar a una velocidad diferente cuando es necesario. Dado que

el diferencial esta diseñado para 'diferenciar' -valga la redundancia- el torque o

fuerza del motor, generalmente lo hace hacia la rueda que tenga menos tracción

en ese momento.

Funcionamiento

del diferencial

El diferencial reparte el esfuerzo

de giro de la transmisión entre los semiejes de cada rueda, actuando como un

mecanismo de balanza; es decir, haciendo repercutir sobre una de las dos ruedas

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

el par, o bien las vueltas o ángulos de giro que pierda la otra. Esta característica de

funcionamiento supone la solución para el adecuado reparto del par motor entre

ambas ruedas motrices cuando el vehículo describe una curva, pero a la vez se

manifiesta como un serio inconveniente cuando una de las dos ruedas pierde su

adherencia con el suelo total o parcialmente deslizante. En estas circunstancias,

cuando por ejemplo una de las dos ruedas del eje motriz rueda momentáneamente

sobre una superficie deslizante (hielo, barro, etc.), o bien se levanta en el aire (a

consecuencia de un bache o durante el trazado de una curva a alta velocidad), la

característica de balanza del diferencial da a lugar que el par motor se concentre

en la rueda cuya adherencia se ha reducido. Esta rueda tiende a embalarse,

absorbiendo todo el par, mientras que la opuesta permanece inmóvil, lo que se

traduce en perdida de tracción del coche. El diferencial autoblocante tiene como

objetivo resolver este importante problema de perdida de tracción

Inspección

Es de vital importancia la inspección total y cuidadosa de todos los componentes

de la unidad, antes de su reensamble. Esta inspección descubrirá las piezas con

desgaste excesivo que deberán ser sustituidas. La sustitución correcta evitará fallas

con costos elevados. Inspección de los rodamientos Inspeccionar todos los

rodamientos de rodillo o cónicos (pistas y conos) inclusive aquellos que no fueron

removidos de su lugar original, sustituirlos si estos presentaron cualquier defecto.

Evitar el uso de punzones y martillos que pueden dañar también los asientos en

donde estos rodamientos estaban montados. Sacar los rodamientos que serán

sustituidos con un dispositivo adecuado (un extractor o prensa). Evite el uso de

punzones y martillos que pueden dañar también los asientos en donde estos

rodamientos estaban montados.

A. El desgaste excesivo en la cara ancha de los rodillos cónicos con eliminación

casi total del rebaje central y/o radio desgastado, con canto vivo, en la cara ancha

de los rodillos.

B. Señales de atributo en la falla de los rodillos cónicos.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

C. Desgaste (con rebaje visible) en la pista de la pista o del cono y/o marcas

profundas, escalones o grietas en los asientos de la pista y/o del cono, o en la

superficie de los rodillos cónicos.

D. Corrosión (causada por la acción química) o cavidades sobre las superficies del

trabajo).

E. Astillado o descascarado en la superficie de la pista y/o del cono.

Inspección corona-piñón hipoidal Inspeccionar el juego corona-piñón

observando si se ha gastado o dañado los escalones de presiones, ralladuras, o

astillado. Revisar también los asientos de los conos de los rodamientos y las estrías

del piñón. Inspección de la carcaza Inspeccionar los componentes del sistema

diferencial y sustituya las piezas que presenten depresiones, escalones, ovalación

excesiva en agujeros y semi-agujeros o desgaste acentuado. Revisar también las

áreas de trabajo. A. Asientos para arandelas de ajuste o empuje, semi-agujeros

para montar los brazos de las crucetas en ambas mitades de la carcaza de satélites.

B. Superficie de apoyo de las arandelas de empuje de satélite y planetarios. C.

Diámetros de los brazos de la cruceta. D. Dientes y estrías de los planetarios. E.

Dientes y agujeros de los satélites. Inspección del sistema planetario A.

Inspeccionar los diámetros y dientes de los engranes planetarios, solar, rectos de

la corona en lo referente a desgaste o daños. Aquellos que presenten escalones,

depresiones, ralladuras o astillado, deberán ser sustituidos. B. Inspeccionar las

caras de apoyo de las arandelas de empuje de los planetarios. Si cualquiera de

ellos presenta desgaste excesivo o tallones, se deben sustituir todas. C.

Inspeccionar los rodamientos (rodillos) y los espesores. D. Revisar los diámetros

de los ejes para planetarios en caja porta planetarios. Revisar que los agujeros

estén libres de rebabas ambos extremos. E. Inspeccionar los diámetros de los ejes

para planetario. Si alguno de ellos presenta ralladuras, desgaste, depresiones, etc.

sustituirlos todos. F. Revisar el selector de velocidades y la sincronización de

dientes para baja velocidad (placa dentada y engrane solar) sustituir las piezas que

presenten desgaste excesivo, marcas o estrías. Inspección de los paliers Verificar

si hay melladuras y desgaste excesivo en las estrías y ovalamientos en agujeros

de la brida. Inspección de la carcaza. Busque si existen grietas en cualquier

superficie o rebabas sobre las partes maquinadas. Inspección del yugo Sustituya

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

el yugo en el caso de que presente desgaste excesivo en el área del retén.

Inspección de la funda Revise si hay señales de escalones, espárragos sueltos,

rebabas o estriadas en las superficies maquinadas.

Inspección del conjunto caja de los Satélites

Inspeccionar los componentes del sistema diferencial y substituya las piezas que

presentan depresiones, grietas, trincas, excentricidad excesiva en agujeros y semi-

agujeros o desgaste acentuado en las superficies de trabajo.

A- Superficies internas en ambas mitades de la caja de los satélites;

B- Superficie de apoyo de las arandelas de empuje de los satélites y planetarios;

C– Brazos de la cruceta;

D- Dientes y estrías de los planetarios;

E- Dientes y orificios de los satélites.

Inspección del Semi-Eje

Verificar si hay grietas y desgaste excesivo en las estrías o dientes y también si hay

ovalación en los orificios de la brida.

Inspección de la Caja del Diferencial

Observar la existencia de fracturas en cualquier superficie o rebabas en las partes

mecanizadas.

Las piezas, después del lavado, secado y inspección, deberán ser montadas

inmediatamente o recubiertas con una fina capa de aceite, a fin de evitar

óxido. Las piezas que se necesiten almacenar o empacar, deben ser cubiertas

con una buena capa de aceite o cualquier otro antioxidante, y guardadas en

caja cerrada o similar, protegiéndolas de polvo, humedad y oxidación

(excepto componentes ya protegidos con pintura, galvanizados, etc.).

Componentes

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Carcasa: fabricada en fundición, su función es actuar de soporte del resto de

piezas. Va acoplada a la corona. Planetarios: son piñones de dentado recto y forma

cónica. Van acoplados a los palieres por medio de su eje estriado. Suelen disponer

de unas arandelas de material antifricción, que además sirven de ajuste. Satélites:

van engranados con los planetarios. Puede haber 2 o 4 piñones y actúan como

cuñas empujando a los planetarios cuando se circula en línea recta y transmitiendo

el movimiento al tomar una curva de un planetario al otro. Rodamientos: los más

empleados son los troncos cónicos, que son capaces de soportar cargas axiales y

radiales. Necesitan en el montaje de un ajuste de precarga.

Diferencial (propiamente tal): es el encargado de diferenciar la velocidad de giro de

las ruedas motrices. Par reductor: es el mecanismo encargado de multiplicar el

torque para sacar al vehículo del reposo. -Dentro de los tipos de pares reductores

encontramos:

Par cónico: a su vez se divide en

- Mecanismo helicoidal

- Mecanismo hipoidal

Fallas del diferencial

El rodamiento guía de la punta del piñón se desgasta prematuramente, a veces

puede ser por la tensión a que es sometido en su trabajo. Se identifican una primera

causa, la carga de los elementos rodantes en la pista de rodadura provoca un

descascarillado profundo evidenciando una fatiga en los caminos de rodadura, la

pista interior es la más lesionada, esto provoca una perdida de la geometría del eje

(grave).

Una segunda causa seria, desgaste por condiciones de servicio, (tracción tenaz en

los cambios de fuerza), ósea, alto torque, baja velocidad, escasa ventilación, por lo

tanto la temperatura del aceite puede subir a niveles de riesgo (superior a 100 ºC),

como antecedente le agregamos que en 3º velocidad un motor de 675 NM., de

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

curva plana de torque, entre 1200 a 1600 rpm., esta fuerza original del motor que

salió del extremo trasero del cigüeñal, cuando esta pasando por una 3º velocidad

de la caja de cambios, puede llegar multiplicarse unas 16,5 veces en la punta del

eje palier, por tanto, la tensión que genera al pasar por estos engranajes es enorme,

este mecanismo debe su existencia al aceite que lo lubrica y lo enfría. La limpieza

de la carcaza que soporta los engranajes diferenciales, llegado el momento de

disipar las altas temperaturas que se generan en una condición severa de

operación (montaña o ciudad), es fundamental, ya que si tiene lodos adheridos,

estos se transforman en una verdadera chaqueta térmica impidiendo el paso del

calor al medio ambiente mas frió (la carcaza del diferencial hace de radiador para

enfriar el aceite). Si el rodamiento se deteriora mucho antes de lo esperado, hay

que pensar que pudo haber actuado una carga excesiva provocando una tensión

desmedida en el eje pasante.

Ante la rotura de dientes arrancados de raíz, se debe evaluar las marcas de trabajo

con respecto de su par, si estas huellas están mas acentuadas en la orilla del diente

podría haber un desalineación del piñón / corona, grietas o picaduras profundas si

están a la vista, podría ser motivo para pensar que una alta presión de aceite de

lubricación podría ser la causa de la rotura, ya que esta sobrepasa las 5 mil libras

de presión aproximadamente en los momentos de tracción. Si no se encuentran

ninguna de estas evidencias

podemos llegar a pensar que reiterados golpes a la tracción provocan torques

desmedidos (20 o 30 veces la fuerza del motor) lo cual lo lleva a un estado de fatiga

estructural rompiendo la dureza superficial y fracturando el material de resistencia

(núcleo). La estructura de un diente de engranaje es muy duro por el exterior para

resistir el esfuerzo de la tracción y el roce que se produce en el deslizamiento al

entrar y salir, la superficie exterior es pulida. Por el interior tiene que ser blando,

elástico, para resistir con tenacidad los esfuerzos de la tracción o cuando la

maquina esta frenando a través del árbol motor, estos pueden ser aumentados

incorporando mecanismos retardadores adicionales al frenado del motor

Tipo de engranaje que usa

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

El diferencial emplea engranajes cónicos de mismo perfil, que cuando se acoplan

desvían 90º a la transmisión de la potencia, A su vez emplea engranajes hipoidales

con dientes curvos que permiten que el piñón se acople debajo de la corona para

que la flecha propulsora se monte más baja y la joroba del automóvil se reduzca.

Ocurre que un diente esta en contacto total, otro esta entrando, otro esta saliendo,

ósea el esfuerzo se distribuye mejor en una mayor superficie de contacto, son

prácticamente tres dientes que están empujando y rodando, esta acción genera

mucho calor, se acoplan en una combinación de rodamiento y deslizamiento, inicia

contacto en el extremo del diente barriendo a todo lo ancho de la cara. Esto es

bastante distinto al contacto entre dientes de engranajes rectos, que ocurre todo de

una vez a lo largo de una línea sobre la cara del diente en el instante del contacto.

¿Por qué utiliza engranaje helicoidal?

El resultado de esta diferencia es que los engranajes helicoidales operan con mayor

silencio y menor vibración que los rectos, debido al contacto gradual entre dientes,

la mayoría de la transmisiones están construidas casi siempre con engranes

helicoidales. Una excepción común es el acoplamiento del engranaje de reversa en

las transmisiones estándar, suelen ser de engrane recto para facilitar el

acoplamiento y desacoplamiento.

En una transmisión de este tipo es notable un quejido de los engranes al moverse

marcha atrás con el móvil, el motivo es a causa de una resonancia de los dientes

del engrane recto al excitarse por los súbitos impactos por contacto de la línea de

diente a diente. Los acoplamientos de engranes helicoidales de marcha hacia

adelante son en esencia silenciosos, también los engranes helicoidales paralelos

son capaces de transmitir elevados niveles de potencia y tórque.

Desgastes y/o fallas en los engranajes

Hay 2 tipos de fallas en los engranajes, las más comunes:

A.- Ruptura de dientes por esfuerzos de flexión.

B.- Picaduras de dientes debido a esfuerzos superficiales y fatiga del lubricante.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

La falla “A” es catastrófica (flexión) ya que por lo general la ruptura de un diente

deshabilita la maquina.

La falla “B” por picaduras llega gradualmente y da una advertencia audible

(predictiva), de ser posible se pueden revisar los dientes sin desarmar demasiado

el equipo. Los engranajes pueden seguir operando durante cierto tiempo después

de que se inicie la picadura antes de tener que reemplazarlos totalmente.

Ambos modos de falla son fallas por fatiga debido a esfuerzos repetidos de los

dientes individuales conforme entran y salen del acoplamiento.

Una geometría adecuada del diente es vital para la operación y vida de los

engranajes dado el perfil de los dientes. Pruebas extensas de materiales para

fabricar engranajes bajo situaciones de carga real, en combinación con años de

experiencia acumulada por los fabricantes han resultado en un conjunto de

ecuaciones probadas para el calculo tanto de los esfuerzos como de la resistencia

a la fatiga por flexión y superficial de los engranajes. Ósea, no debieran fallar nunca

en las manos del primer propietario. Llegado el momento de una mantención debido

a uso prolongado, esta debe ser al menor costo posible, debe involucrar aspectos

de los rodamientos, lainas de ajuste, golillas espaciadoras. Nunca tener que

cambiar un engranaje de dimensiones mayores, de lo contrario el negocio puede

volverse inviable

Mantenimiento

1.- Mantener limpia la carcaza, especial dedicación a la zona del piñón de ataque

2.- Conducir de modo preventivo, pasar los cambios con suavidad, al reducir con la

caja de cambios emparejar las rotaciones con el pedal acelerador de acuerdo a la

marcha que se desea acoplar, soltar con mucha suavidad el pedal de embrague

para que el acoplamiento se produzca con suavidad y sin tirones (sobre carga

dañina para la transmisión), evitar estos bruscos cambios de inercia de la maquina,

ya que al estar en movimiento posee una gran energía, varias veces su peso.

3.- Al conducir con caja automática y retardadora, evitar usar toda la capacidad de

frenado, ya que este convierte la energía cinética en calor, su capacidad de frenado

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

están poderosa que provoca sobrecarga en el eje trasero, podría llegar incluso a

dañarlo (les recuerdo que un retardador al freno, puede llegar a duplicar la fuerza

del motor).

4.- Cambiar al aceite con la frecuencia establecida, de común acuerdo con el

proveedor del lubricante y el respaldo de su laboratorio.

5.- Usar al aceite adecuado según la especificación del fabricante del eje.

6.- Las intervenciones de los cubos de rueda trasero, cuando estos se lubrican con

aceite del diferencial, se deben efectuar siguiendo todos los pasos descritos por el

manual del fabricante, especial cuidado en el

trato de los rodamientos y grasas utilizadas (cuando el rodamiento después de una

intervención, se lubrica inicialmente con grasa), lograr lo mas que se pueda, un

ambiente de atmósfera controlada, que garantice mínimas condiciones que

permitan limitar la contaminación con polvo fino – arena – agua, de estos elementos

rodantes.

7.- Muestrear con cierta regularidad el eje trasero, 3 o 4 veces al año como mínimo,

observar el grado de limpieza del aceite usado (<600 ppm... fierro, cobre >250,

silicio < 65).

8.- Estar atento a los ruidos interiores característicos de estos ejes, comisionar a

especialistas para pruebas de todo tipo (ciudad, autopista), aunque no exista un

síntoma, es conveniente establecer un programa de pruebas cada 2 o 3 meses.

9.- Controlar la temperatura interior del aceite, también la temperatura de la carcaza

en la zona del piñón de ataque donde se alojan los rodamientos, con cierta

regularidad y dejar anotado estos valores para su posterior comparación.

10.- Al conducir en zonas muy húmedas, proteger el respiradero, ojalá con un filtro

repelente al agua, la manguera de respiración debe estar lo mas alejada posible

del conector que va en la caja diferencial, debe estar enrollada (cola de chancho),

así le aumentamos las dificultades al ingreso de agua y polvo.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

11.- Cambiar el aceite a frecuencias más cortas durante el invierno, ya que este

elemento de manera natural condensa agua en su interior.

Uso de herramientas

Extractor de rodamiento: pueden ser utilizados tanto para montar como para

desmontar rodamientos de una carcasa de motor o cavidad de una máquina. El

funcionamiento es simple: una parte del extractor debe presionar contra la carcasa,

mientras otra parte interna empuja el rodamiento dentro o fuera de su

compartimiento. Mediante la aplicación de la presión de manera uniforme, sin

impacto, el extractor actúa sobre el rodamiento sin ningún tipo de daño a la carcasa

que lo contiene.

Pasos para elegir el extractor adecuado: 1) Identificar el tipo de montaje o

disposición del rodamiento, es decir: si tiene asiento cilíndrico, asiento cónico,

manguito de fijación o manguito de desmontaje.

2) Seleccionar el método de extracción a utilizar, es decir: mecánico, hidráulico,

por inyección de aceite o por calentamiento.

3) Seleccionar el tipo correcto de extractor: dependiendo del rodamiento que

desea extraerse, existe una amplia variedad de herramientas disponibles. A

continuación se mencionan algunas, según el rodamiento a extraer.

Llave de torque: es una herramienta de precisión, la cual es empleada para

aplicar una tensión determinada en los tornillos, tuercas, bulones, etc. Son útiles en

aplicaciones donde los accesorios de sujeción, como las tuercas y/o tornillos, deben

tener una tensión específica. Es común su empleo en equipos para manejo de

líquidos y gases a baja presión, motores de

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

combustión interna, aire acondicionado, puentes y estructuras de gran tamaño,

tubería industrial, ensamble de electrodomésticos, equipos eléctricos y

electrónicos, entre otros.

Los torquímetros son llamados herramientas de precisión porque están diseñados,

fabricados y ensamblados con exactitud con componentes de la más alta calidad.

Tipos de torquímetros

Existen en el mercado una gran variedad de torquímetros. Algunos tipos de

torquímetros:

Multiplicadores de torque: Se utilizan para incrementar, con una relación

predeterminada, el valor del torque aplicado.

Multitorque: Analizador portátil de torque que cuenta con un sistema de

recolección de datos que puede ser usado con dados, extensiones, mangos,

matracas, o cualquier combinación de éstos.

Torquímetro electrónico computorque: Es el más avanzado y posee múltiples

aplicaciones incluyendo torques de precisión en sujetadores críticos y pruebas de

calidad.

Torquímetro de carátula: Es muy práctico para la medición del torque mediante

una carátula, permitiendo una rápida y precisa identificación del torque aplicado.

Torquímetro de trueno: En este caso, el torque deseado se determina antes de

aplicar la operación

Torquímetros pre-ajustados: Son diseñados para usarse en líneas de

producción y ensambles donde se requiere un torque específico para operaciones

repetitivas.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Reloj comparador: también llamado comparador de esfera, es una

herramienta ideal para comparar, es decir, para comprobar los ejes de las piezas

que se colocan. Inclusive, sirven para clasificarlas, dando a conocer las diferencias

entre cada una de ellas. Es un instrumento que sirve para medir y es utilizado

mayormente en las industrias. Puede llegar a ser tan preciso tanto en centésimas

como en milésimas de pulgada. Su funcionamiento se basa continuar el movimiento

de la aguja del reloj, la cual debe ser circular, y no lineal, como se puede mostrar a

un inicio.

La forma de leer este reloj comparador es sencilla, porque como un reloj normal,

cuenta con dos manecillas, que empiezan en la posición de cero. La diferencia está

en que usted debe tomar la medida cuando ambas agujas estén en medio de dos

divisiones. Entre sus principales accesorios de soporte están:

Soporte magnético o base magnética. Éste permitirá que sea colocado en

cualquier parte de la máquina, lo cual se conectará con facilidad al eje del reloj para

medir la pieza deseada.

Soporte universal. Es una base recta y sin mucha altura.

Soporte con mesa. Esta base está sobre un altillo y es utilizada sólo para

medidas comparativas.

Medidas referenciales El reloj comparador se usa mayormente para lo que son

las medidas referenciales y no las medidas precisas. Eso quiere decir que busca

un punto de referencia en la mayoría de los casos contra la medida menor para

poder determinar las demás. No siempre las superficies donde se coloca el reloj

para medir suelen ser planas y rectas. En algunas ocasiones, son diagonales. Aquí

el reloj comparador debe ser colocado en la parte más baja para que así, al

momento de ir deslizándolo, haya una referencia de medida. Tipos de Reloj

Comparador

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Reloj comparador digital. Tiene el beneficio de tener su pantalla digital, para

ver las mediciones, tanto en formato digital como analógico. Aunque su forma no

varía del reloj tradicional, es más práctico al momento de querer bajar los datos

obtenidos, ya que puede ser conectado a una computadora mediante un puerto

USB.

Alesómetro. Su tipo de medición es tanto digital como análoga, pero es

diferencial en milímetros desde unos pocos hasta varios cientos.

Mantenimiento del diferencial

Modo de mantenimiento preventivo

1. Mantener limpia la carcasa , especial dedicación a la zona del piñón de

ataque

2. Conducir de modo preventivo ,realizar los cambios con suavidad, al reducir

con la caja de velocidades emparejar las rotaciones con el pedal del

acelerador de acuerdo a la marcha que se desea, produzca con suavidad y

sin tirones (sobre carga dañina para la transmisión)

3. Al conducir con caja automática y retarder evitar utilizar toda la capacidad de

frenado es tan poderosa q provoca sobrecargas en el eje trasero y podrían

llegar a dañar.

4. Cambiar el aceite de acuerdo a lo establecido por el fabricante

Modo de mantenimiento predictivo

1. Muestrear con cierta regularidad el eje trasero, 3 o 4 veces al año como

mínimo observar el grado de limpieza del aceite usado

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

2. Estar atento a los ruidos interiores característicos de esos ejes y hacerle

pruebas así no exista síntomas, es conveniente establecer un programa de

pruebas cada 2 a 3 meses

3. Cambiar el aceite a frecuencias cortas durante el invierno ya q este elemento

de manera natural condensa agua en su interior

4. Controlar la temperatura interior del aceite, también la temperatura de la

carcasa en la zona del piñón de ataque donde se alojan los rodamientos,

con cierta regularidad y dejar anotado estos valores para su posterior

comparación

Lubricación de los engranajes

La eficiencia con el cual un engranaje opera depende no solo de la forma en la

cual ellos son usados, sino también del lubricante q les sea aplicado

Lubricación: Cuando los engranajes transmiten potencia, los esfuerzos sobre

sus dientes se concentran en una región muy pequeña y ocurre en un tiempo

muy corto .la principal función de un lubricante para engranajes es reducir la

fricción entre los dientes del engranaje y de esta forma disminuir cualquier

desgaste resultante

Refrigeración: Particularmente en engranajes cerrados el lubricante debe actuar

como un refrigerante, a medida q el diente ruede y se deslice sobre otro extraerá

el calor generado

Protección: los engranajes deben ser protegidos contra la corrosión y la

herrumbre

Mantener la limpieza: los lubricantes deben de sacar todos los desechos que se

forman durante el encaje de un diente con otro

Factores q apuran el envejecimiento del aceite, ocurre de la siguiente manera:

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

1. Fatiga del aceite por aireación

2. Fatiga del aceite por la alta temperatura del trabajo

3. Fatiga del aceite por ingreso de agua, polvo

4. Fatiga por su naturaleza de trabajo mecánico, cambios bruscos de

temperatura, batido constante, sometido a esfuerzos de corte.

5. Fatiga de aceite por contacto a excesiva partículas de hierro

DIAGNOSTICO DE FALLAS

Los problemas de un diferencial empiezan, por una falta de lubricación o descuido:

Por lo general una fuga de aceite por uno de los retenedores, o sellos de aceite, en

una de las ruedas. Terminan por dejar sin aceite la corona,

Dando como consecuencia, que el rodamiento [rodaje, balero, cojinete, bearing],

friccione en seco.

Cuando sucede esto, empiezan por hacer ruido, y terminan quebrando los dientes

del piñón y corona.

Como solución, se recomienda hacer una limpieza, que incluya el uso de un

magneto o imán, que ayude a remover la baba metálica, y reemplazar las partes

afectadas

Un diferencial, gradúa las revoluciones del motor, usando para ello la cantidad de

dientes del piñón, con relación a la cantidad de dientes de la corona;

Los requerimientos en cuanto al peso, y uso del vehículo, determinan el tamaño y

cantidad de dientes de la corona y piñón;

Por ejemplo; si un piñón de 11 dientes, se usa para mover una corona de 44

dientes, podríamos decir que la relación es de 4 : 1; pero también se agrega la

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

conveniencia, de usar un número impar en la cantidad de dientes de la corona; para

evitar la coincidencia de los dientes

Fallas más comunes: las posibles averías del diferencial generalmente se detectan

por la aparición de ruidos anormales, especialmente cuando el motor está retenido,

para determinar el tipo de avería es aconsejable en realizar una prueba a fondo del

vehículo según el esquema siguiente

Conducir el coche por una carretera lisa y llana, cuando el vehículo se halla

lanzado a unos 40 o 50 kilómetros por hora , poner la cuarta velocidad hasta

alcanzar unos 100 kilómetros por hora y observando los ruidos repetir la

misma operación desacelerando igualmente anotando las velocidades a q

se observen los ruidos

Lanzar el vehículo a unos 100 kilómetros por hora, poner el cambio en punto

muerto y dejar rodar el vehículo libremente hasta que se pare, si los ruidos

que se hayan manifestado en la prueba anterior se repiten en la segunda

seguramente no obedecen a averías del diferencial, sino más bien

anomalías del rodamiento (desgaste, pistas picadas, etc.)

Los ruidos más comunes del diferencial: por desgaste o mal engranaje del piñón y

la corona – solo se manifiestan cuando el conjunto trabaja bajo carga (prueba

numero 01), y nunca cuando el diferencial no efectúa ningún tipo de esfuerzo

(prueba numero 02) si por lo contrario en la primera rueda se dan ruidos ya sea al

acelerar o en ambas circunstancias, será bastante probable que exista algún tipo

de falla en el conjunto piñón-corona.

Los casos de ruidos en el diferencial generalmente se deben a desgastes en los

engranajes, por lo q la única solución para esta falla es el cambio del conjunto

piñón- corona.

Aparte de estas averías q son muy comunes, puede darse otro tipo de fallas, los

más corrientes son el desgaste de los rodamientos del piñón de ataque y las fugas

de aceite a través del retén correspondiente a este piñón

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

MODELOS DONDE FUNCIONARA EL PROYECTO

El presente proyecto de innovación el cual se desarrolla debido a la necesidad de

un trabajo seguro y de calidad se denomina “UN SUPORTE GIRATORIO PARA

ARMAR Y DESARMAR DIFERENCIALES” el cual se utiliza específicamente para

la marca de vehículos pesados: CARGADOR FRONTAL, RETRO EXCAVADORA

Este proyecto lo utilizaremos en el momento que el diferencial sale de la máquina

para una reparación total.

Este proyecto se utilizara en los siguientes modelos de diferenciales de marca:

KOMATSU, CATERPILLAR, NEW HOLAND, CASE, JHON DEERE

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

PRINCIPIOS BÁSICOS QUE RIGEN EN ESTE PROYECTO

Principio de palanca

La palanca es una máquina simple cuya función consiste en transmitir fuerza y

desplazamiento. Está compuesta por una barra rígida que puede girar libremente

alrededor de un punto de apoyo llamado fulcro

Puede utilizarse para amplificar la fuerza mecánica que se aplica a un objeto, para

incrementar su velocidad o distancia recorrida, en respuesta a la aplicación de una

fuerza.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Fuerzas actuantes

Sobre la barra rígida que constituye una palanca actúan tres fuerzas:

• La potencia; P: es la fuerza que aplicamos voluntariamente con el fin de

obtener un resultado; ya sea manualmente o por medio de motores u otros

mecanismos.

• La resistencia; R: es la fuerza que vencemos, ejercida sobre la palanca por

el cuerpo a mover. Su valor será equivalente, por el principio de acción y reacción,

a la fuerza transmitida por la palanca a dicho cuerpo.

• La fuerza de apoyo: es la ejercida por el fulcro (punto de apoyo de la barra)

sobre la palanca. Si no se considera el peso de la barra, será siempre igual y

opuesta a la suma de las anteriores, de tal forma que la palanca se mantiene sin

desplazarse del punto de apoyo, sobre el que rota libremente.

Nomenclatura

• Brazo de potencia; Bp: la distancia entre el punto de aplicación de la fuerza

de potencia y el punto de apoyo.

• Brazo de resistencia; Br: la distancia entre la fuerza de resistencia y el punto

de apoyo.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Ley de la palanca

En física, la ley que relaciona las fuerzas de una palanca en equilibrio se expresa

mediante la ecuación:

P x Bp = R x Br

Ley de la palanca: Potencia por su brazo es igual a resistencia por el suyo.

Siendo P la potencia, R la resistencia, y Bp y Br las distancias medidas desde el

fulcro hasta los puntos de aplicación de P y R respectivamente, llamadas brazo de

potencia y brazo de resistencia.

Si en cambio una palanca se encuentra rotando aceleradamente, como en el caso

de una catapulta, para establecer la relación entre las fuerzas y las masas

actuantes deberá considerarse la dinámica del movimiento sobre la base de los

principios de conservación de cantidad de movimiento y momento angular.

Tipos de palancas

Las palancas se dividen en tres géneros, también llamados órdenes o clases,

dependiendo de la posición relativa de los puntos de aplicación de la potencia y de

la resistencia con respecto al fulcro (punto de apoyo). El principio de la palanca

es válido indistintamente del tipo que se trate, pero el efecto y la forma de uso de

cada uno cambian considerablemente.

Palanca de primer género

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

En la palanca de primera clase, el fulcro se encuentra situado entre la potencia y

la resistencia. Se caracteriza en que la potencia pueda ser menor que la

resistencia, aunque a costa de disminuir la velocidad transmitida y la distancia

recorrida por la resistencia.

Ejemplos de este tipo de palanca son el balancín, las tijeras, las tenazas,

los alicates o la catapulta (para ampliar la velocidad). En el cuerpo humano se

encuentran varios ejemplos de palancas de primer género, como el conjunto tríceps

braquial-codo-antebrazo.

Palanca de segundo género

En la palanca de segunda clase, la resistencia se encuentra entre la potencia y

el fulcro. Se caracteriza en que la potencia es siempre menor que la resistencia,

aunque a costa de disminuir la velocidad transmitida y la distancia recorrida por la

resistencia.

Ejemplos de este tipo de palanca son la carretilla, los remos y el cascanueces.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

El punto de apoyo de los remos se encuentra en el agua.

Palanca de tercer género

En la palanca de tercera clase, la potencia se encuentra entre la resistencia y

el fulcro. Se caracteriza en que la fuerza aplicada es mayor que la resultante;2 y se

utiliza cuando lo que se requiere es ampliar la velocidad transmitida a un objeto o

la distancia recorrida por él.

Ejemplos de este tipo de palanca son el quitagrapas, la caña de pescar y la pinza

de cejas; y en el cuerpo humano, el conjunto codo-bíceps braquial-antebrazo, y

la articulación temporomandibular.

PRINCIPIOS DE SOLDADURA ELECTRICA

Fusión de dos segmentos de un metal similar, bajo presión, sin intervención de un

tercer material. Para ello se les ablanda por medio de calor proveniente de una

fuente e. de alto amperaje y se lo comprime para facilitar la maniobra.

DISTORSION Y AGRIETAMIENTO

Los métodos de soldadura que implican derretir el metal en el sitio del empalme

son necesariamente propensos a la contracción a medida que el metal calentado

se enfría. A su vez, la contracción puede introducir tensiones residuales y tanto

distorsión longitudinal como rotatoria. La distorsión puede plantear un problema

importante, puesto que el producto final no tiene la forma deseada. Para aliviar la

distorsión rotatoria, las piezas de trabajo pueden ser compensadas, de modo que

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

la soldadura dé lugar a una pieza correctamente formada.[32] Otros métodos de

limitar la distorsión, como afianzar en el lugar las piezas de trabajo con abrazaderas,

causa la acumulación de la tensión residual en la zona afectada por el calor del

material base. Estas tensiones pueden reducir la fuerza del material base, y pueden

conducir a la falla catastrófica por agrietamiento frío, como en el caso de varias de

las naves Liberty. El agrietamiento en frío está limitado a los aceros, y está asociado

a la formación del martensita mientras que la soldadura se enfría. El agrietamiento

ocurre en la zona afectada por calor del material base. Para reducir la cantidad de

distorsión y estrés residual, la cantidad de entrada de calor debe ser limitada, y la

secuencia de soldadura usada no debe ser de un extremo directamente al otro, sino

algo en segmentos. El otro tipo de agrietamiento, el agrietamiento en caliente o

agrietamiento de solidificación, puede ocurrir en todos los metales, y sucede en la

zona de fusión de la soldadura. Para disminuir la probabilidad de este tipo de

agrietamiento, debe ser evitado el exceso de material restringido, y debe ser usado

un material de relleno apropiado

SOLDABILIDAD

La Soldabilidad es la capacidad que tienen los materiales, de la misma o diferente

naturaleza para ser unidos de manera permanente mediante procesos de

soldadura, sin presentar transformaciones estructurales perjudiciales, tensiones o

deformaciones que puedan ocasionar alabeos

LOS ELECTRODOS METALICOS

Están compuestos de un núcleo metálico y un revestimiento químico.

Un electrodo es un conductor eléctrico utilizado para hacer contacto con una parte

no metálica de un circuito, por ejemplo un semiconductor, un electrolito, el vacío

(en una válvula termoiónica), un gas (en una lámpara de neón), etc.

PRINCIPIO DE TORNILLO SIN FIN Y CORONA

Relaciones geométricas

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Cada vez que el tornillo sin fin da una vuelta completa, el engranaje avanza un

número de dientes igual al número de entradas del sinfín. El tornillo sin fin puede

ser un mecanismo irreversible o no, dependiendo del ángulo de la hélice, junto a

otros factores.

La velocidad de giro del eje conducido depende del número de entradas del tornillo

y del número de dientes de la rueda. Se puede entender el número de entradas del

tornillo como el número de hélices simples que lo forman. En la práctica la mayoría

de tornillos son de una sola entrada, por lo que cada vez que este de una vuelta, el

engranaje avanza un solo diente.

La expresión por la que se rige este mecanismo es similar a la de las ruedas

dentadas teniendo en cuenta el número de entradas del tornillo como elemento

motor en este caso:

Dónde:

n= número de vueltas.

Z= número de dientes de la rueda conducida.

e= número de entradas del tornillo sin fin.

Teniendo en cuenta que e siempre es mucho menor que z, la relación de

transmisión siempre será menor por lo que actuará como un reductor de velocidad.

En el caso habitual de una sola entrada (e=1), el tornillo sin fin se hace equivalente

a un engranaje que tuviese un solo diente, siendo la relación de reducción

directamente igual al número de dientes del engranaje.

SEGURIDAD Y SALUD OCUPACIONAL

Seguridad:

Es de extrema importancia el uso de equipos de seguridad durante el

mantenimiento del eje.

Al usar martillo o ejecutar cualquier operación que incluya impacto, utilice

lentes de seguridad.

Al manipular piezas calientes, utilice guantes adecuados.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Cuidado al utilizar la prensa deberá utilizar lentes

Cuando aplique una junta química de silicona , una pequeña cantidad de

vapor acida se desprenderá para prevenir serias leciones personales ,

asegurese q el área de trabajo este bien ventilada, siga cuidadosamente las

instrucciones para evitar irritaciones de los ojo y piel

Limpieza:

La unidad puede recibir lavado externo, a fin de facilitar su desmontaje. Así siendo,

todas las aberturas deben estar tapadas para evitar la posibilidad de entrar agua o

humedad en el interior del conjunto.

Todo el lavado de piezas con petróleo deberá utilizar guantes de nitrilo.

CUIDADO AL MEDIO AMBIENTE

Es de extrema importancia en uso de bandejas adecuadas para evitar el derrame

de aceite durante el mantenimiento del diferencial

Retirar el tapón de drenaje, ubicado en la parte inferio de la carcasa ,drene

el aceite en una bandeja adecuada, evitar q derramar aceite al suelo.

El uso de trapos y huaipe para limpiar aceite u otros contaminantes

SEGURIDAD INDUSTRIAL

La Seguridad Industrial es el sistema de disposiciones obligatorias que tienen por

objeto la prevención y limitación de riesgos, así como la protección contra

accidentes capaces de producir daños a las personas, a los bienes o al medio

ambiente derivados de la actividad industrial o de la utilización, funcionamiento y

mantenimiento de las instalaciones o equipos y de la producción, uso o consumo,

almacenamiento o rehecho de los productos industriales.

NORMAS TECNICAS Y DE SEGURIDAD APLICADA

Todos el personal de la empresa deberán asegurarse que su vestuario sea el

apropiado a la tarea q vallan a realizar , usar overol, zapatos de seguridad con punta

de acero , además sus brazos y manos deben estar libres para q no se les pueda

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

ocasionar un atascamiento con motores u otros equipos giratorios como

esmeriles,taladros,etc.

La empresa debe contar con brigadistas de emergencia y primeros auxilios,

botiquín con medicamentos de primeros auxilios , extintores ubicados en lugares

estratégicos y de fácil acceso.

DESCRIPCION DEL PROYECTO

“UN SOPORTE GIRATORIO PARA ARMAR Y DESARMAR DIFERENCIALES”

Este trabajo está hecho con el debido cuidado, adoptando las normas de seguridad

e higiene industrial y cuidado del medio ambiente

CONCEPTOS BASICOS DEL PROYECTO

El presente proyecto de innovación el cual se desarrolló debido a la necesidad de

un trabajo seguro y de calidad se denomina “UN SOPORTE GIRATORIO PARA

ARMAR Y DESARMAR DIFERENCIALES” el cual se utiliza específicamente para

la marca de vehículos pesados KOMATSU, CATERPILLAR, NEW HOLAND,

CASE, JHON DEERE en especial cargadores frontales

Este proyecto lo utilizaremos en el momento que el diferencial sale del vehículo

para una reparación total. Con este proyecto el personal de mantenimiento de

mecánica tiene muchas facilidades ya sea en la limpieza, lavado, inspección de

componentes en mal estado, comodidad en el momento de torques de los pernos.

Este proyecto tiene la facilidad de hacer girar el sistema diferencial en un ángulo de

360 grados, también nos permite trabar el diferencial en 90 grados en cual nos

facilita mucho más cualquier trabajo que podamos realizar.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

PARTES Y/O COMPONENTES DEL PROYECTO

ESTRUCTURA DEL PROYECCTO

El soporte para diferenciales KOMATSU, CATERPILLAR, NEW HOLAND, CASE,

JHON DEERE (en especial cargadores frontales)

Se utilizara cuando el diferencial este siendo reparado es decir cuando este fuera

del vehículo. Este soporte consta de 3 piezas muy definidas.

Base del soporte

El cuerpo del soporte

Placa del soporte/brazos de montaje universal

LA BASE DEL SOPORTE

Esta confeccionada a base de plancha de 15mm de espesor de fierro tiene una

dimensión de 700mm x 700mm, la cual puede ser fijada al piso mediante pernos.

En la base se fija el cuerpo del soporte.

EL CUERPO DEL SOPORTE

El cuerpo del soporte esta confeccionado de un tubo redondo de fierro de 20mm de

espesor tiene una altura de 900mm x 200mm de ancho, cuyo extremos superiores

se ha fijado con soldadura cuatro bujes hecho de tubo, cuyo espesor es de 10mm

de 35mm x 80 y 60mm que interiormente tiene un eje giratorio de 360 grados que

se fija de 90 a 90 grados

El cuerpo del soporte tiene 4 refuerzos laterales tipo riel de la misma plancha que

le da rigidez por posibles arqueos por el peso del diferencial

PLACA DE SOPORTE

La placa del soporte está confeccionada de plancha de 10mm de espesor de fierro,

tiene unas dimensiones de 150mm x 300mm, la cual puede ser fijada al cuerpo del

soporte mediante una brida con sus respectivos pernos.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

La placa de soporte tiene tres refuerzos angulares tipo riel que le da rigidez por

posibles deformaciones angulares que pueden ser producidos por el peso del

diferencial.

La placa de soporte también está provisto de dos brazos de montaje universal

situado en la parte superior de la misma cada brazo tiene maquinado cinco agujeros

tipo ojo chino para hacer universal y más eficaz el montaje del diferencial para su

posterior desarmado y armado.

COMPONENTES DEL PROYECTO

ARTICULO N CANTIDAD REQUERIDO DESCRIPCION

1 1 BASEDE SOPORTE

2 1 CUERPO DE SOPORTE

3 4 REFUERZOS DEL

CUERPO DEL SOPORTE

4 1 PLACA DE SOPORTE

5 3 REFUERZOS DEPLACA

DE SOPORTE

6 2 BRAZOS UNIVERSALES

7 1 BRIDA

8 9 PERNOS DE BRIDA

9 10 PERNOS PARA BRAZOS

UNIVERSALES

10 4 BUJES PARA EJES

11 3 GRASERAS

12 4 TAPONES

13 1 MANIVELA

COMPONENTES DEL SISTEMA DE ENGRANAJE DEL PROYECTO

ARTICULO N CANTIDAD DESCRIPCION

REQUERIDO

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

1 1 ARANDELA PARA

PÈRNO

2 1 MANIJA/MANIVELA

3 4 TAPONES

4 2 RODAJES PARA EJE

SIN FIN

5 1 EJE PARA CORONA

DENTADA

6 1 CORONA DENTADA

7 1 EJE SIN FIN

8 2 RODAJES PARA

CORONA DENTADA

9 3 GRASERAS

FUNCIONAMIENTO DEL PROYECTO

1. Determine del centro del equilibrio del diferencial.

2. Coloque el diferencial a modo que su centro de equilibrio este en el centro

del área de montaje de las placas de soporte.

3. Precaución: una carga que pesa la capacidad máxima especificada de 90 kg

debe de balancearse a menos de 51 mm de la línea central de las placas de

soporte. Una carga desequilibrada puede ocasionar inestabilidad en el

soporte de reparación al girarlo.

4. Fije los brazos de montaje universal a los agujeros de montaje adecuados.

Fije los brazos en diversos ángulos, y tan alejados como sea posible para

tener una mayor fuerza de soporte.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

5. Después de que el diferencial este montado en forma segura sobre el

soporte de reparación y se haya aplicado torque a todos los pernos de la

tapa de los accesorios de montaje.

6. Verifique que el diferencial este montado en forma segura sobre el soporte

de reparación y se haya aplicado torque a todo los accesorios de montaje.

7. Lentamente libere el diferencial del dispositivo de elevación.

8. Gire la manivela según sea necesario para girar el diferencial a una posición

de funcionamiento adecuado.

CAPITULO III

ANÁLISIS DE LA SITUACIÓN ACTUAL

3.1 trabajo sin proyecto de mejora

Cuando se tiene que reparar un diferencial este se tiene que poner un base metálica

o soportes de madera no muy apropiada para este trabajo ya que no se puede

girar libremente el diferencial para realizar el desarmado y armado de la misma

Cuando se coloca el diferencial en el base metálica o soportes de madera, como

es muy pesada se tiene que girar el diferencial entre dos personas

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Al desarmar el diferencial no nos permite ejecutar una limpieza previa para proceder

en el desarmado. Por lo tanto se derrama aceite al suelo lo cual puede causar

accidentes, lesiones leves o graves tanto personales y ambientales

El proceso de armado causa fatiga excesiva y dolores en la espalda debido a que

la altura en la que se encuentra puesta el diferencial no es favorable

Es incomodo trabajar en esa condición pues no nos ubicamos bien para operar las

herramientas y proceder a realizar las pruebas correspondientes y los debidos

torques. Debido a eso que proyectándonos a una innovación de mucha necesidad

y categoría para el taller

3.2 trabajo con el proyecto de mejora

CAPITULO IV

PROPUESTAS DE MEJORA

4.1 plan de acción de mejora propuesta

4.2 consideraciones técnicas, operativas y ambientales para la implementación

de la mejora

4.3 recursos técnicos para implementar la propuesta

4.4 cronograma de ejecución de la mejora

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

4.5 aspectos limitantes para la implementación de la mejora

MANTENIMIENTO DE PROYECTO

Como toda herramienta el cuidado de esta se debe lubricar y limpieza, además de

controlar el engranaje y el eje sinfín normalmente que no se acumule tierra ni otros

productos contaminantes.

Una limpieza adecuada, el almacenamiento oportuno, la buena operación y el buen

cuidado darán durabilidad a esta herramienta.

CAPITULO V

COSTOS DE LA IMPLEMENTACION

5.1 COSTOS DEL PROYECTO DE INNOVACION

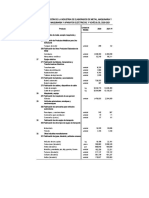

5.1.1 LISTA DE COSTO DE MATERIALES

ITEM DESCRIPCION CANTIDAD COSTO COSTO

UNITARIO TOTAL

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

01 PLANCHA DE720x710x10mm 01 110 110

02 Plancha de 810x150x15mm 01 90 70

03 Eje tornillo sinfin 01 95 95

04 Rueda dentada 01 105 95

05 Tubo redondo de fierro macizo de 01 140 140

920x210x15mm

06 Eje maquinado de 250mm 01 36 36

07 Electrodo E7018 02 kg 12 24

08 Lijar de fierro 03 1.5 4.5

09 Pintura martillado 01 gal 75 75

10 Eje maquinado 250x 20 mm 01 30 30

11 Pernos de grado 06 8 48

12 Rodaje de 60 ext 02 46 92

13 Rodaje de 40 ext 02 35 70

14 Tubo redondo de 80x 80x6 mm 01 15 15

15 Graseras 05 1.5 7.5

16 tinner 1 gal 20 20

17 Trapo industrial ½ kg 5 5

Total: 937

5.1.2 costo de mano de obra

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

Ítem Descripción Costo

01 Mano de obra del soldador 160

02 Mano de obra del tornero 150

03 Mano de obra del pintor 50

TOTAL 360

5.1.3 OTROS COSTOS

Ítem Descripción Costo

01 Movilidad 12.5

02 Teléfono 4.5

03 Agua y luz 8.5

04 Refrigerios 10

TOTAL 51.50

5.1.4 COSTO TOTAL DEL PROYECTO

Ítem Descripción Costo

01 Costo de materiales 937

02 Costo de mano de obra 360

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

03 Otros costos 51.50

TOTAL 1348.5

5.1.5 RECUPERACION DE LA INVERSION

Ítem Descripción Cantidad Costo Costo 10% de

al mes unitario total recuperación

de inversion

01 Reparación del 2 500 1000 100

diferencial

02 Regulación del 3 200 600 60

diferencial

TOTAL 160

5.1.6 TIEMPO DE RECUPERACION DE LA INVERSION

Ítem Descripción Costo del 10% de Tiempo de

proyecto recuperación de recuperación

la inversión

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

01 Soporte giratorio 1348.5 160 68 meses con 12

para diferenciales días

aproximadamente

$160--------------------1 mes

$1348.50------------x

X= ($1348.50 x 1)/$160

X= 8.428

La recuperación de la inversión del proyecto se dará en un tiempo de 8 meses y 12

días aproximadamente con un promedio de 2 reparaciones al mes.

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

ABRIL MAYO JUNIO

1 2 3 4 1 2 3

ACTIVIDADES 4 semana semana semana semana semana semanas semana semana

OBSERVACION DE

NECESIDADES DEL

TALLER

PRESENTACION

DEL TITULO

AVANCE DEL

PROYECTO CON EL

MARCO TEORICO

PLANOS DEL

TALLER

COTOS Y

COTIZACIONES

PRESENTACION

DEL PRIMER

BORRADOR

RECTIFICACION DE

FALLAS DEL

PROYECTO

PRESENTACION

DEL SEGUNDO

BORRADOR

SUSTENTACION DE

PROYECTO

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

CRONOGRAMA DE APLICACIÓN DEL PROYECTO

SEMANA/DIA Semana 1 Semana 2 Semana 3

ACTIVIDADES L M M J VL M M J V L M M J V

Presentar la idea del

proyecto

X

Presentar costos

X

Aceptación de la

implementación del

x

proyecto

Mostrar los planos de

ubicación

x

Solicitar los equipos

x

Adquirir los equipos

x

Trasladar los equipos

x

Instalación de los

equipos en el área

x

Inaugurar los equipos

x

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

CAPITULO VI

EVALUACIÓN TÉCNICA Y ECONÓMICA DE MEJORA

6.1 beneficio técnico y/o económico esperado de la mejora

6.2 relación beneficio/costo

Mant. Maquinaria pesada minera.

“Servicio Nacional De Adiestramiento En Trabajo Industrial”

CAPITULO VII

CONCLUSIONES

El presente proyecto de innovación el cual se desarrolla debido a la necesidad de

un trabajo seguro y de calidad que se denomina “UN SUPORTE GIRATORIO PARA

ARMAR Y DESARMAR DIFERENCIALES” el cual se utiliza específicamente para

vehículos pesados: CARGADOR FRONTAL, RETRO EXCAVADORA, etc.

Este proyecto lo utilizaremos en el momento que el diferencial sale de la máquina

para una reparación total, el proyecto se utilizara en los siguientes modelos de

diferenciales de marcas:

KOMATSU, CATERPILLAR, NEW HOLAND, CASE, JHON DEERE, etc.

El Proyecto de innovación que estamos realizando para nuestro institución

educativa profesional técnico (SENATI) nos facilita la mejor explicación, mejor

formación profesional en el campo laboral, mayor desempeño a realizar

mantenimiento, desarme y armado de diferenciales de las máquinas pesadas el

cual será de mucha ayuda para mejorar las enseñanzas del modulo de

mantenimiento de diferenciales de cargadores frontales de diferentes marcas.

En el campo de la enseñanza de los aprendices de la carrera de mantenimiento de

maquinaria pesada para la minería será de mucha ayuda ya que nos permitirá

realizar con mayor facilidad y menor tiempo de lo normal el montaje y desmontaje

de componentes del diferencial de cargadores frontales.

Este proyecto de innovación no solo nos puede servir en el campo de la maquinaria

pesada sino que también podemos aplicarlo en el sector automotriz en el campo de