Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Industria Petroquimica en El Mundo

Industria Petroquimica en El Mundo

Cargado por

rodolfoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Industria Petroquimica en El Mundo

Industria Petroquimica en El Mundo

Cargado por

rodolfoCopyright:

Formatos disponibles

INDUSTRIA PETROQUIMICA EN EL MUNDO

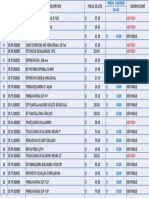

Las 5 empresas petroquímicas líderes en el mercado por su diversidad de productos son: Dow, Exxon

Mobil Corp, SABIC, Royal Dutch/Shell y Lyondell, esta última ingresó a la lista de los 5 mejores del

año 2006, escalando un nivel más con respecto al año pasado. Por el contrario British Petroleum

(BP) tuvo un fuerte descenso del 5° al 24° lugar reduciendo su capacidad de producción en 31% con

respecto al 2005. Por otra parte, Petróleos Mexicanos subió un lugar con respecto al 2005 quedando

en el 22º en capacidad instalada de petroquímicos seleccionados a nivel mundial

Principales productores petroquímicos 2006.

En 2006 China fue el país con mayor incremento en la producción industrial total. Comparado con

las principales regiones productoras, el crecimiento anual se estima en 16%, seguido de India y Rusia

con 10% y 5%, respectivamente. Se espera que China continúe con la misma tendencia de

crecimiento durante el 2007.

A nivel mundial la competencia comercial entre regiones productoras se mide a través del flujo

comercial de sus productos. Para finales de la presente década, Medio Oriente incrementará

considerablemente su producción provocando un escenario de sobreoferta.

Actualmente la industria petroquímica domina la mayor parte de la producción de químicos. El

metanol, el amoniaco, las olefinas y los aromáticos son considerados como precursores de los

petroquímicos de primer nivel; sin embargo, por su característica de “commodities”, también son

los más vulnerables a factores de mercado como la sobrecapacidad y la volatilidad en los costos de

la materia prima.Los precios de los energéticos han causado un cambio en la competitividad por

regiones, provocando que los productos de Medio Oriente sean los de mayor competitividad en

cualquier mercado debido precisamente a sus bajos costos de producción. Medio Oriente tuvo en

2006 costos de producción promedio del etileno de 150 USD/ton. Los precios más altos de crudo y

gas natural los tuvo Norteamérica en 2006, creando una ventaja competitiva con costos de

producción de 350 a 500 USD/ ton

PROCESOS EN LA INDUSTRIA PETROQUIMICA

Actualmente se emplean con mayor frecuencia los procesos catalíticos en presencia de hidrógeno,

dado que admiten lograr una desulfuración más profunda y resultan más necesarios cuanto más

pesada es la fracción que se quiere desulfurar.

1. Procesos físicos de separación

Permiten el fraccionamiento de una mezcla en sus diversos componentes sin modificar la estructura

molecular, de modo que la suma de los constituyentes sea igual a la mezcla inicial y que el balance

volumétrico de la operación resulte equilibrado. El calor o terceros agentes tales como los

disolventes, son promotores de estos procesos también denominados de difusión.

2. Procesos de transformación

Tienen por finalidad modificar la estructura molecular y por consiguiente, las características físico-

químicas de los hidrocarburos o de las fracciones sometidas a estas transformaciones que son

llevadas a cabo con aumento o disminución del número de moléculas. En estas transformaciones

únicamente se debe establecer el balance másico.

También dichas transformaciones causan una variación de entalpía correspondiente a los calores de

las reacciones exotérmicas o endotérmicas producidas.

Todo proceso de transformación consta de cuatro partes:

1. Preparación de la carga: se debe cumplir un determinado número de condiciones previas a la

reacción: temperatura, presión, concentración o intervalo de destilación, contenidos en azufre y

agua, etc.

2. Reacción: la instalación permite el contacto de los productos reactivos. Su dimensión condiciona

el tiempo de contacto. En determinados casos, se deben prever sistemas de aportación o

eliminación de calor en la sección de reacción para compensar la exo o endotermicidad y mantener

la reacción en su nivel térmico correcto.

3. Fraccionamiento: los productos de las reacciones jamás son puros, ya sea como consecuencia de

la aparición de reacciones secundarias o bien, por la naturaleza misma de la reacción que conduce

a la formación de varios productos. Por lo expuesto, es necesario proceder al fraccionamientode los

efluentes de la reacción para eliminar las impurezas, para clasificar las diferentes calidades de

productos obtenidos o para recuperar la fracción no transformada para su recirculación.

4. Recuperación de calor y de productos: para estos procesos, tanto el calor como en determinados

casos, las sustancias que intervienen en la reacción, constituyen un elemento importante del costo

de fabricación; determinando la conveniencia de recuperarlos. El calor se recupera generalmente a

la salida de la sección de fraccionamiento. El catalizador o los productos químicos se regeneran para

que puedan ser utilizados nuevamente.

También podría gustarte

- Síntesis de productos químicos derivados de la biomasa empleando catálisis heterogénea: heterociclos de la biomasaDe EverandSíntesis de productos químicos derivados de la biomasa empleando catálisis heterogénea: heterociclos de la biomasaAún no hay calificaciones

- Reformación CatalíticaDocumento20 páginasReformación CatalíticaAlexis Michelle Roca100% (1)

- Averigüe La Curva de Histéresis Del Concreto y El AceroDocumento6 páginasAverigüe La Curva de Histéresis Del Concreto y El AceroorlaAún no hay calificaciones

- Capitulo 01 Planteo de EcuacionesDocumento14 páginasCapitulo 01 Planteo de EcuacionesJorge Huasasquiche0% (3)

- La Influencia Del Contexto Social en El Desarrollo de La Personalidad Del NiñoDocumento11 páginasLa Influencia Del Contexto Social en El Desarrollo de La Personalidad Del NiñoVILMA GONZÁLEZ HERNÁNDEZAún no hay calificaciones

- Reporte AmbientalDocumento14 páginasReporte AmbientalRodrigo GonzálezAún no hay calificaciones

- Tarea 4, de NeuropsicologiaDocumento3 páginasTarea 4, de NeuropsicologiaElaineAún no hay calificaciones

- Ensayo Sobre Las CriptomonedasDocumento4 páginasEnsayo Sobre Las CriptomonedasAlvaro JaimesAún no hay calificaciones

- Harol Guskin Como Dejar de ActuarDocumento82 páginasHarol Guskin Como Dejar de ActuarDiego Fausto Miranda TorresAún no hay calificaciones

- Ensayo El Petróleo y Sus DerivadosDocumento8 páginasEnsayo El Petróleo y Sus DerivadosAnonymous iiiPLZmAún no hay calificaciones

- PETROQUIMICADocumento4 páginasPETROQUIMICAJhoanez NapaAún no hay calificaciones

- Definición de RefinaciónDocumento7 páginasDefinición de RefinaciónAnthony DiazAún no hay calificaciones

- Cracking Catalítico FluidizadoDocumento34 páginasCracking Catalítico FluidizadoEliana MejiaAún no hay calificaciones

- Diferentes Esquemas de RefinaciónDocumento9 páginasDiferentes Esquemas de RefinaciónRoxana Copa VasquezAún no hay calificaciones

- Catalizadores en La Industria PetroleraDocumento19 páginasCatalizadores en La Industria Petroleraisrael246Aún no hay calificaciones

- P4 SánchezmendozaDocumento4 páginasP4 SánchezmendozaKarina MendozaAún no hay calificaciones

- Tema1 AgrocombustiblesDocumento25 páginasTema1 AgrocombustiblesdjcafAún no hay calificaciones

- Ensayo AlquilacionDocumento6 páginasEnsayo AlquilacionDilan LeónAún no hay calificaciones

- Craqueo PetroleoDocumento29 páginasCraqueo PetroleoIsabelGarcíaCordovaAún no hay calificaciones

- OligomerizacionDocumento8 páginasOligomerizacionKimy ContrerasAún no hay calificaciones

- RefinaciónDocumento43 páginasRefinaciónJairo TomalaAún no hay calificaciones

- Plantas de AsfaltoDocumento8 páginasPlantas de AsfaltoRafael Eduardo Olano SotoAún no hay calificaciones

- Reformacion CataliticaDocumento15 páginasReformacion CataliticaGian Santisteban OlayaAún no hay calificaciones

- Plantas de Asfalto RS AnexoDocumento9 páginasPlantas de Asfalto RS AnexoRafael Eduardo Olano SotoAún no hay calificaciones

- Proceso de Refinamiento Del PetróleoDocumento5 páginasProceso de Refinamiento Del Petróleojose roberto romero figueroaAún no hay calificaciones

- Asignación 2 Procesos de RefinaciónDocumento32 páginasAsignación 2 Procesos de RefinaciónalexanderpetitAún no hay calificaciones

- Altas Olefinas Planta de EtilenoDocumento45 páginasAltas Olefinas Planta de EtilenoCesar MarcosAún no hay calificaciones

- Tarea 3Documento4 páginasTarea 3Alberto Rosas SilvaAún no hay calificaciones

- Refinación Del Petroleo SECTOR CARBURANTESDocumento24 páginasRefinación Del Petroleo SECTOR CARBURANTESNoelia Alcocer RodriguezAún no hay calificaciones

- ALQUILACIONDocumento13 páginasALQUILACIONlianAún no hay calificaciones

- Tema 3 Destilacion de CrudoDocumento22 páginasTema 3 Destilacion de CrudoArianna CardenasAún no hay calificaciones

- Información de Exposición de Refinación de PetróleoDocumento2 páginasInformación de Exposición de Refinación de Petróleolurk 64Aún no hay calificaciones

- Craqueo Catalitico FluidizadoDocumento49 páginasCraqueo Catalitico FluidizadoJorge Luis Alvarez100% (1)

- Semana 12-123Documento15 páginasSemana 12-123gabriela.allendeAún no hay calificaciones

- Etileno FinalDocumento40 páginasEtileno FinalJamesAún no hay calificaciones

- Refinación, Almacenamiento y Transporte, Distribución yDocumento64 páginasRefinación, Almacenamiento y Transporte, Distribución yJulio DuarteAún no hay calificaciones

- 1 4938230646775480876Documento20 páginas1 4938230646775480876Javier PazAún no hay calificaciones

- Informe Final, Combustibles Con PlasticosDocumento8 páginasInforme Final, Combustibles Con Plasticoscarlos daniel hernandezAún no hay calificaciones

- Química Orgánica Industrial. Cuestiones Tema 2Documento4 páginasQuímica Orgánica Industrial. Cuestiones Tema 2Teresa LópezAún no hay calificaciones

- Crudo Maya 1Documento11 páginasCrudo Maya 1sinatra182Aún no hay calificaciones

- TP Petróleo y EnergíasDocumento10 páginasTP Petróleo y EnergíasTimothy DennisAún no hay calificaciones

- Alquilacion, Polimerizacion, IsomerizacionDocumento10 páginasAlquilacion, Polimerizacion, IsomerizacionmoisesAún no hay calificaciones

- Desintegracion Termica y CataliticaDocumento8 páginasDesintegracion Termica y CataliticaAngelica JuarezAún no hay calificaciones

- Cuesto PetroDocumento7 páginasCuesto PetroElias MaytaAún no hay calificaciones

- Trabajo de CoquificaciónDocumento22 páginasTrabajo de CoquificacióngheissonabboudAún no hay calificaciones

- Aplicación de Catalizadores en Procesos QuímicosDocumento6 páginasAplicación de Catalizadores en Procesos QuímicosJose Narciso Panta FiestasAún no hay calificaciones

- Industrializacion Del PetroleoDocumento9 páginasIndustrializacion Del PetroleoSergio Cesar Estrada CortazaAún no hay calificaciones

- Seminario de Grado Procesos Petroquimicos para Transformar Metano A Metanol y PlasticoDocumento21 páginasSeminario de Grado Procesos Petroquimicos para Transformar Metano A Metanol y PlasticoJose Luis BascopeAún no hay calificaciones

- Tema 5reformador Catalitico e IsomerizacionDocumento30 páginasTema 5reformador Catalitico e IsomerizacionArianna CardenasAún no hay calificaciones

- Craqueo Catalítico de Alcanos Sobre ZeolitasDocumento37 páginasCraqueo Catalítico de Alcanos Sobre ZeolitasJhon Gonzales100% (1)

- Investigación Formativa - C1Documento9 páginasInvestigación Formativa - C1Neofita Rivadeneira FAún no hay calificaciones

- Comparación de Aplicación de Desemulsificantes Como Tratamiento Químico para Típicas Emulsiones de Petróleo. Caso de Estudio Campo Petrolero de La Región OrinoquíaDocumento10 páginasComparación de Aplicación de Desemulsificantes Como Tratamiento Químico para Típicas Emulsiones de Petróleo. Caso de Estudio Campo Petrolero de La Región OrinoquíaDanielle GomezAún no hay calificaciones

- Tarea 3 RefinacionDocumento8 páginasTarea 3 RefinacionalexAún no hay calificaciones

- Punti de Fluidez ESDocumento15 páginasPunti de Fluidez ESyeison molinaAún no hay calificaciones

- Petro BasicaDocumento5 páginasPetro BasicaestrellaAún no hay calificaciones

- IsomerizacionDocumento17 páginasIsomerizacionPaloma NizarindaniAún no hay calificaciones

- Desarrollo de La Industria de RefinacionDocumento11 páginasDesarrollo de La Industria de RefinacionJff RocafuerteAún no hay calificaciones

- Quimica IndustrialDocumento28 páginasQuimica Industrialtikostikos88Aún no hay calificaciones

- Grupo 1 Diapositivas Metanol-1Documento28 páginasGrupo 1 Diapositivas Metanol-1nelziAún no hay calificaciones

- Optimizacion Del Reactor de Lecho FluidizadoDocumento4 páginasOptimizacion Del Reactor de Lecho FluidizadoRoberth Perez VargasAún no hay calificaciones

- Licencia Linde - EtilenoDocumento9 páginasLicencia Linde - EtilenoOscar Tadeo Hinojosa Ecos100% (1)

- UNIVERSIDAD CENTRAL DEL ECUADOR - Jet FuelDocumento10 páginasUNIVERSIDAD CENTRAL DEL ECUADOR - Jet FuelTalin DavidAún no hay calificaciones

- Refineria Del Petroleo 1Documento5 páginasRefineria Del Petroleo 1Alison GarzonAún no hay calificaciones

- Operaciones y Procesos Unitarios en Una Refineria de PetroleodocxDocumento6 páginasOperaciones y Procesos Unitarios en Una Refineria de PetroleodocxRONALD STIVEN RIVERO ACEVEDOAún no hay calificaciones

- ToppingDocumento23 páginasToppingNoelia Alcocer RodriguezAún no hay calificaciones

- Refinació U2 PC OtaizaDocumento27 páginasRefinació U2 PC OtaizaPcc Zodi Milicia CaraboboAún no hay calificaciones

- PROCCESO ELABORACIÓN COMPLEMENTOS. de FacturaciónDocumento9 páginasPROCCESO ELABORACIÓN COMPLEMENTOS. de FacturaciónEdwin CazeAún no hay calificaciones

- Ventajas y Desventajas de Los Instrumentos de Evaluacion-2Documento8 páginasVentajas y Desventajas de Los Instrumentos de Evaluacion-2Eliseo Fernando SuarezAún no hay calificaciones

- Vertientes HidrograficasDocumento3 páginasVertientes HidrograficasHairo GarciaAún no hay calificaciones

- Aporte Individual - Lorena OsorioDocumento11 páginasAporte Individual - Lorena OsorioJosé PestanaAún no hay calificaciones

- Reporte de Situaciones de Riesgo CompasDocumento60 páginasReporte de Situaciones de Riesgo Compasrosmary charrisAún no hay calificaciones

- TQM en Un RestauranteDocumento7 páginasTQM en Un RestauranteRichard Antony Zarate MarchanAún no hay calificaciones

- Tesis Propuesta de Diseño de Control y Monitoreo de Una Máquina de Recubrimiento Abrasivo para El Papel de LijaDocumento169 páginasTesis Propuesta de Diseño de Control y Monitoreo de Una Máquina de Recubrimiento Abrasivo para El Papel de LijaExponsiderAún no hay calificaciones

- Lista de Precios SugeridosDocumento1 páginaLista de Precios SugeridosWiliam Palacin VenturoAún no hay calificaciones

- Resolucion 1737 2004Documento4 páginasResolucion 1737 2004Liliana Junca BernalAún no hay calificaciones

- Rayos XDocumento52 páginasRayos XAlejandro EspinosaAún no hay calificaciones

- Explicación Visual de Los SQL Join - Unir Tablas Con SQLDocumento26 páginasExplicación Visual de Los SQL Join - Unir Tablas Con SQLJesús Del Río RodríguezAún no hay calificaciones

- Guía de Lectura - Marco TeoricoDocumento3 páginasGuía de Lectura - Marco TeoricoNataliaAún no hay calificaciones

- Resistencia Al Corte de DiscontinuidadesDocumento3 páginasResistencia Al Corte de DiscontinuidadesSusy Serrano FloresAún no hay calificaciones

- La Prehistoria en InglaterraDocumento7 páginasLa Prehistoria en InglaterrasebastiandradeAún no hay calificaciones

- 15-Pruebas de Bondad de Ajuste - FinalDocumento17 páginas15-Pruebas de Bondad de Ajuste - FinalÁlvaro_cayetanoAún no hay calificaciones

- Unidad 6 Familia Del BoroDocumento70 páginasUnidad 6 Familia Del BoroWilfredo HenríquezAún no hay calificaciones

- Técnicas Proyectivas Psicopedagógicas 1Documento20 páginasTécnicas Proyectivas Psicopedagógicas 1adriana mabel ortiz sepúlvedaAún no hay calificaciones

- Guía 25 EM-31 Números Imaginarios y ComplejosDocumento8 páginasGuía 25 EM-31 Números Imaginarios y ComplejosBernardita CaceresAún no hay calificaciones

- Potencial Agroindustrial de Cáscaras de Mango (Mangifera Indica) Variedades Keitt y Tommy Atkins PDFDocumento6 páginasPotencial Agroindustrial de Cáscaras de Mango (Mangifera Indica) Variedades Keitt y Tommy Atkins PDFJesus C. MendozaAún no hay calificaciones

- Tratamientos TermicosDocumento20 páginasTratamientos TermicosAntonioAún no hay calificaciones

- Tema 2 Enfoques Del LenguajeDocumento8 páginasTema 2 Enfoques Del LenguajeCompuflash BJAún no hay calificaciones

- 2 Ruda CienciaDocumento3 páginas2 Ruda CienciaLaura Maria Segundo0% (1)

- Sacar Al Niño Del BanquilloDocumento8 páginasSacar Al Niño Del BanquilloMarcela AlbaAún no hay calificaciones

- Administracion de Proyectos Organizacion Asignacion y BalanceoDocumento7 páginasAdministracion de Proyectos Organizacion Asignacion y BalanceoIsrael SánchezAún no hay calificaciones