Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual Estudiante Hidraulica Excavadora 330d Cargador 950h Tractor d8t PDF

Manual Estudiante Hidraulica Excavadora 330d Cargador 950h Tractor d8t PDF

Cargado por

FaustoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual Estudiante Hidraulica Excavadora 330d Cargador 950h Tractor d8t PDF

Manual Estudiante Hidraulica Excavadora 330d Cargador 950h Tractor d8t PDF

Cargado por

FaustoCopyright:

Formatos disponibles

Curso : Hidráulica en Maquinaria 1 Material del Estudiante

MANUAL DEL ESTUDIANTE

INSTRUCCIÓN TÉCNICA

PACI: Programa Acelerado de Conocimientos

Intermedios

CURSO: Hidráulica

TEMA: Funcionamiento de Sistemas,

Evaluación Excavadora 330D,

Cargador 950H y Tractor D8T

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 2 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 3 Material del Estudiante

INDICE

Página

INDICE 3

DESCRIPCION DEL CURSO 5

Resumen................................................................................................................ 5

Objetivos Generales.............................................................................................. 5

Formulario........................................................................................................................ 6

Módulo 1: Sistema Principales

Lección 1: Sistemas Hidráulicos 29

Lección 2: Sistema Hidráulico Pilotado 30

2.1: Válvula de Control Piloto..................................................................... 32

2.2: Válvula de Alivio y Make Up............................................................... 37

Lección 3: Sistema LSPC 41

3.1: Compensación de Presión................................................................... 41

3.2: Funcionamiento de la Bomba LSPC................................................... 47

Lección 4: Sistema PPPC 58

Lección 5: Sistema Hidrostático o Circuito Hidráulico Cerrado................................ 59

Módulo 2: Sistemas Excavadora

Lección 6: Sistema Hidráulico Excavadora 61

Sistema NFC Negative Control Flor........................................................... 62

Lección 7: Bomba Hidráulica Principal 63

7.1 Principio de Operación......................................................................... 64

7.2 Sistema Piloto....................................................................................... 72

7.3 Válvula de Control Principal................................................................ 75

Lección 8: Pruebas

8.1 Pruebas de Rendimiento...................................................................... 77

8.2 Prueba de Presión................................................................................ 83

8.3 Pruebas de Flujo................................................................................... 90

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 4 Material del Estudiante

Módulo 3: Sistemas Tractor

Lección 9: Sistema de Dirección Diferencial 97

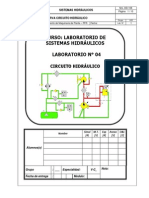

9.1 Circuito Hidráulico................................................................................ 99

9.2 Componentes........................................................................................ 101

9.3. Pruebas de Presión ............................................................................. 106

Lección 10: Sistema de Implementos Hidráulicos 107

10.1 Circuito Hidráulico............................................................................. 108

10.2 Bomba de Implementos..................................................................... 109

10.3 Componentes...................................................................................... 111

10.4 Pruebas de Rendimiento.................................................................... 117

10.5 Pruebas de Presión............................................................................. 119

Lección 11: Sistema de Enfriamiento 121

11.1 Circuito Hidráulico ........................................................................... 122

11.2 Pruebas............................................................................................... 126

Módulo 4: Sistemas Cargador

Lección 12: Sistema de Implementos Hidráulicos 127

12.1 Funcionamiento de la Bomba............................................................ 127

12.2 Pruebas de Rendimiento.................................................................... 130

12.3 Válvulas de Control............................................................................ 132

12.4 Circuitos hidráulicos........................................................................... 136

12.5 Prueba de Presiones............................................................................ 140

Lección 13: Sistema de Dirección Convencional 143

13.1 Componentes..................................................................................... 143

13.2 Bomba Dosificadora .......................................................................... 145

13.3 Circuitos.............................................................................................. 146

13.4 Pruebas .............................................................................................. 148

Lección 14: Sistema de Frenos y Enfriamiento 149

14.1 Componentes...................................................................................... 150

14.2 Válvula de control.............................................................................. 155

14.3 Pruebas Frenos.................................................................................. 158

14.3 Pruebas Circuito de Enfriamiento..................................................... 160

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 5 Material del Estudiante

DESCRIPCION DEL CURSO

CURSO: HIDRÁULICA

Tiempo de duración: 5 días (40 horas)

Numero de Participantes: 8 Estudiantes

DIRIGIDO A Este curso ha sido diseñado para mecánicos, técnicos de servicio,

instructores, comunicadores técnicos, supervisores e ingenieros de servicio

que trabajan con maquinaria Caterpillar.

RESUMEN El curso se desarrollará 50% en el aula y 50% en la máquina de acuerdo a la

disponibilidad de esta.

La clase de aula será una presentación de los conceptos de Hidráulica en

máquinas Caterpillar y funcionamiento de los principales sistemas hidráulicos.

El estudiante identificará las características y el recorrido del flujo de los

principales sistemas hidráulicos en máquinas, se ubicarán los componentes y

explicará el funcionamiento del estos sistemas en la Excavadora 330D,

Cargador 950H y Tractor D8T

Se realizan las pruebas y calibraciones de acuerdo a los procedimientos del

manual de servicio.

Se incidirá en el procedimiento de Pre Entrega de los Equipos Caterpillar

OBJETIVOS Al término de este curso, los estudiantes estarán en capacidad de realizar los

GENERALES siguientes procesos:

1. Identificar correctamente la simbología hidráulico y explicar los conceptos

básicos de hidráulica.

2. Explicar el funcionamiento de los principales Sistemas Hidráulicos.

3. Realizar correctamente el seguimiento del flujo hidráulico en los

esquemas que se estudien de los Circuitos de las Máquinas

4. Ubicar los componentes hidráulicos principales de las máquinas.

5. Realizar correctamente las pruebas de presión del Sistema Hidráulicos de

la Excavadora, Tractor y Cargador.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 6 Material del Estudiante

1. Índice de términos hidráulicos

Actuador. Dispositivo que convierte la energía hidráulica en energía

mecánica, un motor o un cilindro.

Acumulador. Recipiente que contiene un fluido a presión.

Aeración. Aire en un fluido hidráulico, causa problemas en el

funcionamiento del sistema y en los componentes.

Área anular. Es el área en forma de anillo, por ejemplo el área del

pistón menos el área de la varilla.

Baffle. Dispositivo. Usualmente es un plato en el reservorio para

separar la admisión de una bomba y las líneas de retorno.

Bleed off. Desvía una porción controlada de flujo de la bomba del

reservorio.

Bomba. La bomba que envía el fluido al sistema.

By-pass. Pasaje secundario para el flujo de un fluido.

Caballos de Un HP es la potencia requerida para levantar 550 libras a

potencia (HP) 1 pie de altura en 1 minuto. Equivale a 0,746 kW.

Caída de Reducción de la presión entre dos puntos de una línea o

presión. pasaje.

Calor. Es una forma de energía que tiene la capacidad de crear

un aumento de temperatura en una sustancia. Se mide en

BTU (British Thermal Unit)

Cámara. Compartimento de un elemento hidráulico.

Carrera Longitud que se desplaza el vástago de un cilindro de

tope a tope

Unidades: m, cm, pulgadas, pies.

Caudal Volumen de fluido que circula en un tiempo determinado.

Unidades: m³/min, cm³/min, l/min, gpm

Cavitación. Condición que producen los gases encerrados dentro de

un líquido cuando la presión se reduce a la presión del

vapor.

Centro Condición de la bomba en la cual el fluido recircula en

abierto. ella, por la posición neutral del sistema.

Centro Condición en la cual la salida de la bomba no esta con

cerrado. carga, en algunos casos se diría que esta trabajando en

neutro.

Cilindro de Es un cilindro cuya fuerza del fluido puede ser aplicada en

doble acción. ambas direcciones.

Cilindro Cilindros en los cuales las dos áreas opuestas del pistón

diferencial. no son iguales.

Cilindro. Dispositivo que convierte energía hidráulica en energía

mecánica.

Circuito. Entiéndase del recorrido completo que hace un fluido

dentro del sistema hidráulico.

Componente. Una sola unidad hidráulica.

Contra- Se refiere a la presión existente en el lado de descarga de

presión. una carga. Se debe añadir esta presión para el cálculo de

mover una carga.

Controles Es un control que al actuarlo determina una fuerza

hidráulicos. hidráulica.

Convertidor Un tipo de acople hidráulico capaz de multiplicar el torque

de torque. que ingresa.

Desplazamien Característica de las bombas de engranaje y de paletas.

to positivo.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 7 Material del Estudiante

Desplazamien Es la cantidad de fluido que puede pasar por una bomba,

to. un motor o un cilindro en una revolución o carrera.

Movimiento del vástago de un cilindro. Volumen

desplazado de aceite al recorrer la carrera completa del

cilindro.

Unidades: m³, cm³, L, gal.

Drenaje. Un pasaje, una línea o un componente hidráulico que

regresa parte del fluido al reservorio o tanque.

Eficiencia. Es la relación entre la salida y la entrada, esta puede ser

volumen, potencia, energía y se mide en porcentaje.

Enfriador. Intercambiador de calor del sistema hidráulico.

Filtro. Dispositivo que retiene partículas metálicas o

contaminantes del fluido.

Fluido. Liquido o gas. Un liquido que es específicamente

compuesto para usarlo como medio de transmitir potencia

en un sistema hidráulico.

Flujo. Es producido por la bomba que suministra el fluido.

Frecuencia. Número de veces que ocurre en una unidad de tiempo.

Fuerza. Efecto necesario para empujar o jalar, depende de la

presión y el área. F = P x A. Es la aplicación de una

energía.

La fuerza hace que un objeto en reposo se mueva.

La fuerza hace que un objeto en movimiento cambie de

dirección.

Hidráulica. Ciencia de la ingeniería que estudia los fluidos.

El uso de un fluido bajo presión controlada para realizar

un trabajo.

Hidrodinámic Estudio de los fluidos en movimiento.

a.

Hidrostática. Estudio de los fluidos en reposo.

Intercambiado Dispositivo usado para producir una transferencia de

r de calor. calor.

Ley de La fuerza hidráulica se transmite en todas direcciones.

Pascal. “La presión ejercida sobre un líquido confinado se

transmite con igual intensidad en todas direcciones y

actúa con igual fuerza sobre todas las áreas iguales”.

Línea de Línea usada para regresar el fluido al reservorio.

retorno.

Línea de Línea que conecta el reservorio con la bomba.

succión.

Líquido. Sustancia con la capacidad de adoptar cualquier forma.

Manifold. Múltiple de conexiones o conductores.

Motor. Dispositivo que cambia la energía hidráulica en mecánica

en forma giratoria.

Orificio. Es una restricción que consiste en un orificio a través de

la línea de presión.

Pasaje. Conductor de fluido a través del control hidráulico.

Pascal. Científico que descubrió que se podía transmitir fuerza a

través de un fluido.

Pistón. Elemento que dentro del cilindro recibe el efecto del

fluido.

Plunger. Pistón usado en las válvulas.

Potencia. Trabajo por unidad de tiempo. Se expresa en HP o kW.

Presión Escala de presiones en la cual a la presión del

absoluta. manómetro se le suma la presión atmosférica.

Presión Es la presión que soporta todo objeto, debido al peso del

atmosférica. aire que le rodea. El valor de la presión atmosférica

normal es 14.7 PSI (a nivel del mar)

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 8 Material del Estudiante

Presión. Fuerza por unidad de área. Se expresa en PSI. Es creada

por la restricción al flujo. La presión ejercida en un

recipiente es la misma en todas direcciones.

PSI Pound per square inch- Libras por pulgada cuadrada.

Relación de El volumen, masa, peso del fluido, en una unidad de

flujo. tiempo.

Reservorio. Deposito que contiene el fluido hidráulico.

Respiradero. Dispositivo que permite al aire entrar y salir del recipiente

manteniendo la presión atmosférica.

Restricción. Reducción de la línea para producir diferencias de

presión.

Spool. Carrete que se mueve dentro de un cuerpo de válvula.

Succión. Es la ausencia de presión o presión menor que la

atmosférica.

Torque. Fuerza de giro.

Trabajo. Es el efecto que produce una fuerza cuando se desplaza

una determinada distancia, se mide en kg-m, lb-pie, etc.

Válvula Válvula que permite el flujo en un solo sentido.

check.

Válvula de Es la que determina la máxima presión del sistema,

alivio. desviando parte de aceite hacia el reservorio cuando la

presión sobrepasa el valor ajustado.

Válvula de Válvula que controla la cantidad de flujo de un fluido.

control de

flujo.

Válvula Una válvula con diferentes canales para dirigirla fluido en

direccional. la dirección deseada.

Válvula piloto. Válvula auxiliar usada para actuar los componentes del

control hidráulico.

Válvula. Dispositivo que cierra o restringe temporalmente un

conducto. Estas controlan la dirección de un flujo;

controlan el volumen o caudal de un flujo; y controlan la

presión del sistema.

Velocidad. Es la rapidez de movimiento del flujo en la línea.

Viscosidad. Es una medida de la fricción interna o de la resistencia

que presenta el fluido al pasar por un conducto.

Volumen. Tamaño de espacio de la cámara, se mide en unidades

cúbicas. . m³, pies cúbicos.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 9 Material del Estudiante

Conceptos Adicionales

1. La velocidad de desplazamiento del vástago de un cilindro depende del

área del pistón y del caudal de suministro

2. .El tiempo de ciclo de un cilindro depende de la velocidad de

desplazamiento y de la carrera del cilindro.

3. La presión necesaria para mover una carga o soportarla depende de la

carga (peso) y del área del pistón.

Concepto de Orificio

I. Si se mantiene la Restricción constante:

1. A mayor Caudal, mayor diferencia de Presiones entre A y B.

2. A menor Caudal, menor diferencia de presiones entre A y B.

3. Si se obstruye el lado B, las presiones en A y en B serán iguales

II. Si se mantiene el Caudal constante:

1. A mayor Restricción (menor paso), mayor diferencia de presiones entre A

y B.

2. A menor Restricción (mayor paso), menor diferencia de presiones entre A

y B.

Otros términos

Aguas arriba.- Se refiere al flujo antes del elemento indicado.

Aguas abajo.- Se refiere al flujo después del elemento indicado

in 3 cc rpm

rev ×

rpm

LPM = rev ×

GPM = 1000

231

CAUDAL = DESPLAZAMIENTO x RPM

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 10 Material del Estudiante

SIMBOLOGÍA HIDRÁULICA:

El propósito del uso de símbolos gráficos es promover un entendimiento universal de los sistemas de

potencia hidráulica

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 11 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 12 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 13 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 14 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 15 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 16 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 17 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 18 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 19 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 20 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 21 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 22 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 23 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 24 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 25 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 26 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 27 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 28 Material del Estudiante

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 29 Material del Estudiante

Lección 1: Sistemas Hidráulicos

Los principales Sistemas Hidráulicos en Maquinaria Caterpillar son:

1. Sistema Hidráulico Pilotado

2. Sistema Electro hidráulico Pilotado

3. Sistema LSPC Censado de Carga y Presión Compensada

4. Sistema PPPC (3 PC) Prioridad Proporcional y Presión Compensada

5. Sistema NFC Control de Flujo Negativo

6. Sistema Hidrostático

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 30 Material del Estudiante

LECCIÓN 2 SISTEMA HIDRÁULICO PILOTADO

LECCION

Los sistemas de control piloto son señales hidráulicas de aceite que controlan

el movimiento de válvulas de control de dirección, una menor presión es

suficiente para mover el carrete de una válvula que lleva presión mucho

mayor, estos sistemas hidráulicos piloto nos permite operar sistemas de

dirección, sistemas de implementos, etc además nos permiten mayor

precisión en la operación reduciendo los esfuerzos del operador.

En este sistema hidráulico de Implementos tenemos todos los controles en la

posición de mantener HOLD mientras el motor diesel funciona, reconozca los

códigos de colores adecuados y la simbología ISO.

El flujo de aceite desde la bomba ingresa al cuerpo de la válvula de tres

carretes, pasa la válvula de alivio principal y por la posición central de las

válvulas auxiliar, inclinación y levante regresa al tanque, estas válvulas se

llaman de centro abierto.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 31 Material del Estudiante

Aun en la posición mantener (HOLD) la bomba envía aceite hacia la válvula reductora de

presión que regula una presión máxima para el sistema piloto, el acumulador mantiene

esa presión ante súbitas variaciones o si falla la bomba, la válvula check evita baje dicha

presión

Si la válvula de cierre (SHUTOFF) esta cerrada, este aceite es bloqueado, si esta abierta

el aceite llega a las válvulas de control piloto

En esta posición de mantener, el aceite piloto esta bloqueado en las tres válvulas de

control piloto, estas son del tipo Centro Cerrado

NOTAS:

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 32 Material del Estudiante

LA VÁLVULA DE CONTROL PILOTO

Funcionamiento de una válvula de control piloto

En la vista mostrada tenemos los componentes principales de la válvula de

control piloto de un cargador, esta válvula controla el cilindro de inclinación o

volteo (TILD) de la hoja, con excepción de la bobina ensamblada en la parte

superior de la sección de descarga o vaciado en el lado superior izquierdo,

las partes son las mismas en ambos lados de la válvula.

Con el motor encendido y la válvula de control en la posición fija (HOLD) el

aceite ingresa en el puerto de suministro, ubicado en la parte inferior central

del cuerpo de la válvula y es bloqueado por los carretes dosificadores.

cualquier aceite en las líneas de la válvula de control principal es enviado al

tanque por el puerto de descarga ubicado en la parte central de los carretes

dosificadores.

Esto lo podemos observar en la figura

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 33 Material del Estudiante

Posición Inclinación hacia Atrás ( TILT BACK)

Cuando el operador mueve la palanca de control piloto hacia la posición de

inclinación hacia atrás, esta fuerza causa que placa pivote mueva el embolo

superior, el embolo inferior, el resorte dosificador, el reten del resorte del

carrete dosificador, el resorte del carrete dosificador y el carrete dosificador

inferior. El aceite de la bomba piloto fluye a través del orificio que esta

ubicado en el centro del carrete dosificador de la válvula de control principal,

el retorno de la válvula de control principal fluye a través del puerto del carrete

dosificador de vaciado o descarga hacia el puerto de descarga al tanque.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 34 Material del Estudiante

Resorte Dosificador

El trabajo del carrete dosificador es permitir el movimiento del carrete de la

válvula de control principal en proporción al movimiento de la palanca de la

válvula piloto. El carrete dosificador y el resorte dosificador funcionan como

una válvula reductora de presión y controlan la presión de aceite hacia la

parte externa del carrete de la válvula de control principal

Cuando el carrete dosificador se mueve hacia abajo, el aceite piloto fluye a

través del orificio, al centro del carrete dosificador y hacia afuera del carrete

de la válvula de control principal. El aceite piloto es bloqueado en el carrete

de la válvula de control principal causando que la presión piloto se

incremente

El incremento de presión sobrepasa la fuerza del resorte del carrete de la

válvula de control principal y lo mueve hacia una u otra dirección, entonces

como consecuencia de este movimiento el carrete de la válvula de control

principal dirige el aceite del sistema principal hacia los cilindros.

El incremento de presión es también sentido por la parte baja del carrete

dosificador. Cuando el incremento de la presión sobrepasa la fuerza aplicada

el carrete dosificador se mueve hacia arriba y comprime el resorte dosificador.

El movimiento restringe el flujo de aceite piloto a través del orificio del carrete

dosificador

El resorte dosificador además ajusta la presión hacia el carrete de la válvula

de control principal en proporción al movimiento de la palanca de la válvula

de control piloto.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 35 Material del Estudiante

VALVULAS DE CONTROL PILOTADAS

Esta figura muestra una válvula de control principal en la posición mantener

HOLD, en nuestro circuito representa la válvula de inclinación, levante,

auxiliar o una cuarta válvula, la válvula auxiliar tiene dos líneas con válvulas

de alivio en sus dos puertos

VÁLVULA EN POSICIÓN FIJA

Aquí se muestra la válvula de control en posición fija, supongamos que es la

válvula de inclinación, cuando está en posición fija el suministro de aceite de

la bomba ingresa en el pasaje central, y fluye a través del carrete de control y

a través de los pasajes de salida hacia la válvula siguiente.

El flujo de aceite pasa por la válvula check hacia el carrete de control

principal, el carrete de control principal bloquea el suministro de aceite hacia

los puertos de trabajo ( pasajes de recojo de carga TILT y descarga DUMP)

El carrete de control principal también bloquea los pasajes de aceite hacia el

tanque

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 36 Material del Estudiante

Válvula en posición de inclinación hacia atrás ( TILT BACK)

Cuando el operador mueve la palanca de control a la posición de inclinación

hacia atrás, el aceite piloto ( color naranja) mueve el carrete de control de

inclinación hacia la derecha. El carrete de control bloquea el pasaje de salida

de aceite, abriendo el pasaje de la válvula check hacia el lado de cabeza de

los cilindros de inclinación y abriendo el pasaje del lado de vástago de los

cilindros hacia el tanque

Además cuando la presión de suministro es más alta que la presión del lado

de cabeza del cilindro el suministro de aceite abre la válvula check y deja

pasar el flujo de aceite hacia el lado de cabeza del cilindro, el retorno de

aceite del lado de vástago del cilindro pasa al tanque. Entonces la hoja

cucharón empieza a inclinarse hacia atrás

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 37 Material del Estudiante

VALVULA COMBINADA DE ALIVIO Y COMPENSACIÓN

La figura mostrada es la combinación de una válvula de alivio de línea y la

válvula de compensación (make up) la válvula de alivio de línea es

simplemente una válvula de alivio pilotada

Sin embargo la válvula de alivio de línea no esta diseñada para soportar el

flujo máximo de bomba hacia los implementos.

El aceite en los cilindros esta conectado a través de las líneas en el lado

derecho de la válvula de combinación. El aceite fluye a través del orificio de la

válvula principal hacia la cámara del resorte de la válvula principal.

La presión de aceite en lado derecho de la válvula es la misma presión de

aceite en la cámara del resorte, la presión de aceite de la cámara del resorte

más la fuerza del resorte mantiene la válvula cerrada

Válvula de Alivio de línea en POSICIÓN de Alivio

En la Figura de la siguiente pagina, la válvula de alivio de línea es mostrada

en posición de alivio. Cuando la presión de aceite sobrepasa el ajuste de la

válvula piloto, la válvula piloto mueve a la izquierda el resorte. La alta presión

de aceite en la cámara del resorte de la válvula principal fluye a través del

orificio de la válvula piloto hacia el pasaje de drenaje de la cámara del resorte

de la válvula piloto.

Entonces la presión en la cámara del resorte de la válvula principal decrece.

La alta presión de aceite en lado derecho de la válvula principal mueve a la

válvula hacia el lado izquierdo. La alta presión de aceite fluye pasando la

válvula principal a través de la válvula compensadora de descarga o vaciado

que abre a tanque.

La válvula compensadora no se mueve cuando la válvula alivio de línea esta

abierta.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 38 Material del Estudiante

Posición de Compensación ( Makeup)

Aquí tenemos a la combinación de válvula de alivio de línea y compensadora

en posición de compensación. La presión de tanque es sentida o detectada

en el área efectiva de la válvula de combinación todo el tiempo. Cuando la

presión de aceite en el cilindro, la línea de conexión y la cámara del resorte

de la válvula de alivio decrece debajo o menos de 2 PSI ( 13.78 kpa) que la

presión del tanque, la presión del tanque mueve la válvula compensadora y la

válvula principal hacia la izquierda contra el resorte de la válvula principal.

El aceite de Tanque fluye nuevamente a través del pasaje abierto a la línea

de conexión del cilindro

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 39 Material del Estudiante

Válvula de Control de Levante (LIFT) Posición bajada

Cuando el operador mueve la palanca de control piloto a la posición BAJADA,

el aceite piloto (color naranja) mueve el carrete de control de levante a la

izquierda. El carrete de la válvula de control bloquea el pasaje de salida de

aceite, y abre el pasaje de la válvula check hacia el lado de vástago del

cilindro de levante y abre el pasaje del lado de cabeza del cilindro de retorno

al tanque.

Cuando la presión de suministro es más alta que la presión en el lado de

vástago del cilindro, la presión de suministro abre la válvula check y fluye

pasando al carrete de control hacia el lado de vástago del cilindro de levante,

el retorno de aceite fluye del lado de cabeza del cilindro fluyendo el aceite

hacia el tanque.

Entonces el cucharón empieza a bajar

NOTAS

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 40 Material del Estudiante

Posición Flotante

Cuando el operador mueve la palanca de control piloto a la posición Flotante

el aceite piloto (color naranja) mueve el carrete de control de levante

completamente a la izquierda. El carrete de control abre el pasaje de la

válvula check a la salida del lado izquierdo y abre el pasaje del lado de

cabeza del cilindro de retorno al tanque. El carrete de control también

conecta el lado de vástago del cilindro con el tanque.

Cuando la bomba y ambos lados del cilindro son conectados a tanque, el

cilindro de levante no puede ser hidráulicamente levantado ni bajado.

Cuando la máquina es movida con la palanca de control esta en posición

flotante, el implemento seguirá la curvatura del terreno

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 41 Material del Estudiante

LEECCION 3: SISTEMA LSPC

PRINCIPIOS SOBRE SISTEMAS HIDRAULICOS DETECTORES DE CARGA

Y DE PRESIÓN COMPENSADA LS / PC.

La presión compensada es un principio de diseño y el detector de carga

conocido comúnmente por el termino “sensor” de carga es otro. Ambos

pueden ser usados juntos.

VELOCIDAD VARIABLE DEL CILINDRO

En un circuito simple, la velocidad del cilindro esta determinada por el flujo a

través del carrete de control. Este flujo puede ser afectado por la velocidad

del motor, carga en implemento (que es prácticamente la misma en la

compuerta de la válvula), desplazamiento o posición de la palanca de

accionamiento (por lo tanto el carrete) y entrega de la bomba.

Si el operador trata de mantener una velocidad constante del cilindro, con

variaciones de velocidad (RPM) del motor y de la carga hidráulica, tendría

que estar continuamente cambiando la posición de la palanca de control y por

lo tanto la abertura del carrete (variando el tamaño de orificio) para

“compensar” y mantener la misma caída de presión a través del carrete de

control. Nosotros conocemos de los principios de hidráulica que cuando la

caída de presión a través de un orificio se mantiene constante, el flujo a

través del mismo no variará. Lo anterior es difícil de hacerlo pues para tratar

de mantener una velocidad constante del implemento se debe mover

continuamente la palanca de control y requiere estar atento

permanentemente, esto añade fatiga al operador. Si a esto le sumamos el

esfuerzo necesario para vencer el resorte centrador, la fatiga del operador

será rápida.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 42 Material del Estudiante

En este nuevo sistema por la forma como la válvula reductora de presión va

instalada, se está detectando la presión de entrada al carrete de control y

también de la misma compuerta de salida (carga) La presión de la compuerta

de salida del carrete de control (carga) se suma con la tensión del resorte de

la válvula reductora para limitar la presión aguas abajo, a la entrada de la

válvula de control.

También necesitamos añadir una válvula “doble check”, o de resolución, que

selecciona la presión de trabajo mas alta ya sea la del lado de la cabeza o de

la varilla del cilindro y envía la señal “resulta” (la mas alta de las dos) a la

válvula reductora.

¿Cómo se produce la reducción del esfuerzo para mover palanca de control

de la válvula? La única manera de reducir este esfuerzo es reducir el flujo y/o

la caída de presión a través del carrete de control. Debido a que el flujo está

determinado por la bomba (de desplazamiento fijo) y los requerimientos de

presión de trabajo (carga) en la compuerta de salida de la válvula de control,

los cuales no podemos cambiar, la única variable posible de controlar la caída

de presión a través del carrete.

Del esquema podemos ver que la “válvula reductora de presión ” (o válvula de

control de flujo) está instalada en el circuito para “sensar” la presión de

trabajo (workport) Esta presión trabaja en la cámara de resorte contra la

presión de alimentación desde la bomba. La presión resultante de salida de la

válvula es igual a la presión de trabajo (Workport pressure) mas la presión del

resorte

Esta presión resultante desde la válvula reductora de presión (control de flujo)

Alimenta a la válvula de control principal. Si el valor de la presión que

alimenta al carrete de control principal (entrada), es igual a la presión de

trabajo (compuerta de salida) más la tensión del resorte de la válvula

reductora; entonces es obvio que la caída de presión a través del carrete de

control principal (compuerta de salida menos la entrada) es igual al valor del

resorte (equivalente psi) Si dimensionamos nuestro resorte para una ejercer

una presión de 50 psi, entonces esta máxima caída de presión de 50 PSI a

través del carrete de control principal minimiza las “”fuerzas de flujo” y nos

permite reducir el tamaño y fuerza del resorte centrador, por lo tanto, el

esfuerzo del operador.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 43 Material del Estudiante

La misma válvula reductora (o de control de flujo) actúa también para anular

los efectos de la velocidad variable en el cilindro: conforme el motor aumenta

de RPM, el flujo de la bomba se incrementa aumentando la presión. A válvula

reductora reacciona a este incremento en la presión desde bomba y

“restringe” el flujo de ingreso para mantener a misa caída de presión a través

del carrete principal de control. Mediante esto se mantendrá el flujo constante

hacia el cilindro. Si el motor baja sus RPM. Sucede lo contrario, permitirá

pasar más flujo.

Esta válvula también anula los efectos de carga “variable” en las compuertas

de la válvula. Las cargas variables no afectarán la velocidad del implemento;

a menos que la carga sea mayor que la carga máxima de diseño o que la

bomba no sea capaz de suministrar el flujo requerido. La velocidad del

implemento será constante.

DEFINICION DE PRESIÓN COMPENSADA: Un sistema de control que da

por resultado una velocidad constante del implemento para una posición

específica de la palanca de control.

Este efecto se logra manteniendo una caída de presión constante a través de

la válvula de control en el valor determinado por el resorte de la válvula

reductora de presión.

NOTA: Realmente están ocurriendo dos caídas de presión:

La caída de presión a través del carrete de la válvula de control que es

controlada o limitada por el resorte en la válvula reductora de presión (o

válvula de control de flujo)

La caída de presión en la misma válvula reductora. Esta caída varia

dependiendo de la diferencia entre la presión de la bomba y la presión en la

compuerta de trabajo (workport), mas el valor de la presión debida al resorte.

En condiciones que requieren un movimiento lento del cilindro, el operador

mueve la palanca de control sólo con un pequeño desplazamiento, por tanto,

el carrete de control, también se mueve una pequeña longitud; en esta

condición solo una pequeña parte del flujo total de la bomba va hacia el

cilindro. Con una bomba de desplazamiento fijo, ¿Qué pasará con la presión

a la salida de la bomba?. La presión de salida se incrementa hasta que la

válvula de “alivio” descarga el exceso al tanque. Este alto flujo a alta presión

contribuye a elevar el calor en el sistema, pudiendo acortar la vida de los

componentes (la válvula de alivio también se abrirá cuando la válvula de

control está en la posición de retención)

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 44 Material del Estudiante

BOMBA DE DESPLAZAMIENTO (FLUJO) VARIABLE

Con la bomba y su válvula de control montada sobre el motor, necesitamos

algún medio para controlar el flujo de la bomba. Lo más lógico es conectarse

a la línea de presión de la compuerta de trabajo que va hacia nuestra válvula

reductora de presión y usar esta presión y usar esta presión para controlar el

flujo de la bomba. Llamaremos a esta presión de control la “presión señal” o

“señal”. Esta señal actuará junto a un resorte para darnos una presión de

salida de la bomba a un valor fijo por encima de la presión de la compuerta de

trabajo, llamada “presión marginal”

Como los requerimientos de flujo cambian de acuerdo a la posición de la

palanca de control, la presión en la compuerta de trabajo cambiará como

reacción a estos movimientos, y por consecuencia la presión señal también

cambia; provocando que la posición de la placa angulable de la bomba

cambie, regulando el caudal o entrega de la bomba.

Uno de los carretes de la válvula de control de la bomba es denominado

compensador de flujo o “carrete marginal” (no confundirlo con la reductora de

la válvula de control, que a veces se le lama “válvula compensadora” ya que

compensa los esfuerzos del operador); mientras que el otro es el

compensador de presión o limitador de presión que limita la presión máxima

del sistema

Si tenemos un vástago de control secundario, en el grupo de la válvula de

control de la bomba, que reacciona a la presión de salida de la bomba y esta

ajustada para “abrir” a una presión máxima dada, podemos regular el caudal

de la bomba para mantener un presión máxima del sistema sin necesidad de

utilizar una válvula de alivio principal.

Regulando la bomba y su válvula control para que nos dé exactamente el flujo

necesario para cubrir la demanda de presión de la compuerta de trabajo, el

sistema trabajará de manera mucho más eficiente.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 45 Material del Estudiante

LOAD SENSING O SENSADO DE CARGA

Usando la bomba de caudal variable con su válvula de control, nos dan las

características de un sistema conocido como “Load Sensing” o sensor de

carga donde se usa una “red” de resolución de señales en forma lógica, que

envía solamente el valor más alto (de entre todas las presiones en las

compuertas de trabajo de todas las válvulas de control que se tengan) hacia

la válvula de control de la bomba (carrete marginal) De esta forma se

suministra el flujo necesario de acuerdo a los requerimientos de presión del

sistema. A esto también se le llama “red de trabajo de las señales”.

Dentro de esta “Red” de trabajo existen varias válvulas “Doble check”, las

cuales son llamadas “Resolvers” o “Shuttle”, o válvulas de resolución,

lanzaderas, enlace o de vaivén.

DEFINICION DE LOAD SENSING O SENSADO DE CARGA

Un sistema de control que mantiene la presión a la salida de la bomba un

valor fijo por encima de la más alta presión requerida por el sistema.

SISTEMAS HIDRÁULICOS SENSORES DE CARGA Y DE PRESION

COMPENSADA

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 46 Material del Estudiante

En este esquema tenemos dos válvulas de control de implementos marcadas

A y B. (Note los componentes encerrados en la línea gruesa puntuada),

ambas tienen válvulas reductoras de presión (control de flujo) en su circuito.

Hay una válvula doble check (Ball resolver) ubicada entre el lado de la varilla

y la cabeza del pistón en cada cilindro. Ya sea que se accione cualquiera de

los dos implementos, otra válvula doble check enviará la señal de mayor

presión de los dos cuerpos de válvula hacia la válvula de control de flujo

(válvula de descarga)

A estas válvulas las llamaremos sensoras de carga de presión compensada.

Hagamos trabajar a las dos válvulas al mismo tiempo:

La válvula A tiene una presión en la compuerta de trabajo de 2000 PSI,

mientras que la válvula B tiene 500 PSI. La mayor de ambas presiones será

sensada en la cámara del resorte de la válvula de descarga (control de flujo),

lo que se suma a la tensión del resorte de 200 PSI. Esto limitará la presión de

suministro del sistema a 2200 PSI. Ambos implementos tendrán 2200 PSI

disponible en el lado de entrada de sus válvulas de control, también cada

válvula reductora (control de flujo) tiene un resorte de 50 PSI.

Podemos observar en el esquema que las válvulas reductoras de presión

(control de flujo) están conectadas en el circuito de tal forma que detectan la

presión de la compuerta de trabajo. Esta presión actúa en la cámara del

resorte oponiéndose a la presión de suministro desde la bomba. La presión

resultante a la salida de la válvula reductora (control de flujo) es la presión de

la compuerta de trabajo sumada a la tensión del resorte. Para la válvula A, la

presión en la compuerta de trabajo es de 2000 PSI, sumándole los 50 PSI del

resorte de la válvula reductora (control de flujo), nos da una presión en la

compuerta de entrada de 2050 PSI. Ahora se pueden calcular las caídas de

presión de suministro desde la bomba es de 2200 PSI, menos la presión en la

compuerta de entrada del carrete de control 2050 PSI nos da 150 PSI. La

segunda caída de presión es a través del carrete principal, siendo en la

entrada 2050 PSI y en la salida 2000 PSI, la diferencia es 50 PSI que es

justamente el valor del resorte de la válvula reductora de presión (control de

flujo)

Veamos ahora que pasa con la válvula B. La presión de la compuerta de

trabajo de 500 PSI se suma a la del resorte de la válvula reductora de presión

de 50 PSI dándonos una presión en la compuerta de entrada de 550 PSI.

Ahora podemos calcular las caídas de presión. La presión de suministro de la

bomba de 2200 PSI menos 550 nos da 1650 PSI. La segunda caída de

presión es 550 PSI a la entrada menos la presión de la compuerta de trabajo

que es 500 PSI, esto nos da PSI, esto nos da 50 PSI, que resulta ser el valor

del resorte de la válvula reductora de presión (control de flujo)

Podemos observar que tenemos una caída de presión a través de cada

carrete de control de 50 PSI, y esto se debe al resorte de 50 PSI de las

válvulas reductora de presión (control de flujo) Esta válvula reductora de

presión (control de flujo) minimiza las fuerzas de flujo en el carrete de control

principal y nos permite reducir el tamaño de los resortes centradores, y por lo

tanto reducir los esfuerzos efectuados sobre las palancas

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 47 Material del Estudiante

FUNCIONAMIENTO DE LA BOMBA Y DEL CONTROLADOR

DE SENSADO

La bomba de pistones axiales de desplazamiento variable con compensación

de presión consta de dos elementos, la bomba y la válvula compensadora.

La válvula compensadora controla el flujo de salida de aceite de la bomba

controlando el movimiento del pistón de control (actuator piston), este pistón

trabaja contra el resorte diagonal (bias spring) moviendo el plato de desgaste

oscilante (swashplate) para continuamente ajustar el ángulo, la cantidad de

aceite entregado en cada revolución de la bomba (su desplazamiento) es

determinado por ese ángulo, la cantidad de aceite en este modelo de bomba

es infinitamente variable entre un máximo (flujo máximo) y un mínimo (cero

flujo)

Cuando el motor diesel empieza a funcionar, el eje de la bomba rota los

componentes, el plato oscilante o de desgaste no-rota, cuando el barril de

cilindros gira con el plato en ángulo máximo, los pistones son movidos dentro

y fuera siguiendo el ángulo, para un pistón es movido fuera del barril admite

aceite desde la lumbrera de la bomba que conecta al tanque, al continuar

rotando el conjunto el pistón empuja el aceite desde el barril hacia la salida.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 48 Material del Estudiante

La bomba tiene dos pistones de desplazamiento de carrera del plato oscilante

(o uno alienado contra un resorte), el pistón a tensión de resorte y el pistón de

control, el pistón de control es usado para aumentar la carrera (upstroke)

y aumentar el flujo de la bomba, la fuerza del resorte a tensión y la presión

de descarga de la bomba actúa en el pistón a tensión, opuesto esta el pistón

de control que es usado para disminuir el flujo de la bomba, este pistón

tiene un área mayor que el pistón tensión.

El carrete compensador de presión y el carrete compensador de flujo de la

válvula compensadora de presión y flujo cambian el desplazamiento de la

bomba hidráulica regulando la presión que actúa en el pistón de control,

la cual es suministrada por la descarga de la bomba. La mayor área del pistón

de control hace posible vencer la fuerza del pistón a tensión cuando la válvula

compensadora le aplica presión.

La válvula compensadora de presión y flujo automáticamente mantiene la

presión de la bomba y el flujo al nivel necesario para cumplir con los

requisitos de carga y flujo del sistema, cuando ninguno de los implementos

del equipo es usado la bomba esta en baja presión de espera (standby), si

uno o más circuitos son usados, las señales de presión son comparadas y la

mayor presión es enviada como señal a la válvula compensadora, esta envía

su señal a la bomba para mantener el flujo y presión requerido, esta última se

llama presión marginal y es mayor que la señal recibida en la válvula

compensadora

También limita la presión evitando sobrecargas del sistema, a un determinado

valor el compensador de presión anula al compensador de flujo disminuyendo

el ángulo reduciendo el flujo bajando la presión.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 49 Material del Estudiante

El barril de cilindros

El eje de mando estriado

de la bomba hace rotar al

barril

El barril de cilindros

contiene a los pistones y

los mueve

Los pistones permanecen

unidos por una placa

llamada de retracción.

Cada pistón tiene un

pivote.

Los pivotes de los pistones

deslizan sobre una placa

de desgaste que no rota

La placa de desgaste aquí

esta unida al plato

oscilatorio

El plato oscilante gira unos

grados movido por los dos

pistones

El pistón de control de

mayor tamaño

El pistón a tensión de

menor tamaño y tiene un

resorte

Este ángulo genera el

movimiento de los

pistones axialmente dentro

del barril cambiando el

desplazamiento de la

bomba o volumen de

aceite entregado en una

revolución

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 50 Material del Estudiante

Máquina Apagada

Cuando el motor esta apagado, el resorte de inclinación (bias spring) fija el

plato angulable (swashplate) al máximo ángulo.

Cuando el motor es arrancado, el eje impulsor de la bomba comienza a rotar.

El aceite es jalado hacia las cavidades de los pistones. Cuando el conjunto de

pistones y barril gira, el aceite es forzado fuera, hacia el sistema

SEÑAL

Pinte el flujo ACTUADOR GRANDE

VALVULA COMBINACION

de aceite.

Use el código

BOMBA

de colores

ACTUADOR PEQUEÑO

COMPENSADOR

DE

PRESION

COMPENSADOR

DE

FLUJO

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 51 Material del Estudiante

VALVULA Aquí se muestra la válvula compensadora usada en todas las bombas de

COMPENSADOR implementos de las máquinas Motoniveladoras de la Serie H, Dos carretes

A DE PRESION Y están instalados en la válvula:

FLUJO

(Pressure and flow

compensator

valve)

Dos carretes en la

válvula de control

de la bomba:

. Compensador Compensador de flujo o carrete marginal (a la izquierda): Esta válvula

de flujo controla la presión marginal y la presión baja de standby. La presión marginal

esta ajustada a 305 psi (2100 kPa) encima de la señal de presión. La presión

baja de standby es aproximadamente 480 psi (3300 kPa) Si esta presión esta

debajo de 380 psi (2660 kPa) o encima de 580 psi (4000 kPa), la presión

marginal debe ser verificada. Si la presión marginal esta fuera de

especificación, ajuste la presión marginal y la presión baja de standby dentro

del rango indicado arriba.

Compensador Compensador de presión o carrete de corte de presión (a la derecha):

de presión Des-angula la bomba cuando la presión del sistema alcanza los 3700 psi

(25500 kPa)

Nota: Cada resorte tiene un tornillo de ajuste individual

Posición Estable

El movimiento suave del compensador de flujo se denomina posición estable.

Las fuerzas en ambos extremos del carrete son iguales. El resorte ejerce una

presión de 2100 kPa (305 psi) Por consiguiente, la presión de la bomba es

2100 kPa (305 psi) mayor que la presión de señal. La diferencia se llama la

presión de margen.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 52 Material del Estudiante

en espera

(stand by)

Cuando la máquina arranca, el resorte de inclinación mantiene el plato

angulable en el máximo ángulo. Cuando la bomba produce flujo, la presión

NINGÚN FLUJO EN del sistema comienza a incrementarse porque el flujo es bloqueado en las

LA CONDICIÓN: válvulas de control de los implementos. Esta presión es sentida debajo del

“PRESIÓN BAJA carrete marginal y el carrete de corte de presión. El carrete marginal se

DE STANDBY” mueve hacia arriba contra la suma de la fuerza del resorte y la presión (baja)

(LOW PRESSURE de señal de la válvula de prioridad, y permite que el aceite del sistema vaya al

STANDBY) pistón de control en la bomba (large actuator)

Cuando la presión en el pistón de control se incrementa, el pistón supera la

fuerza del resorte de inclinación y de la presión del pistón de control

pequeño (small actuator) y mueve el plato angulable a un ángulo reducido

(ángulo respecto a la vertical) El pistón de control grande se mueve a la

derecha hasta que el conducto transversal en el vástago se destape. El aceite

en el pistón de control grande luego se drena hacia carcasa de la bomba. En

este ángulo mínimo, la bomba producirá sólo el flujo suficiente para

LA PRESIÓN BAJA compensar las fugas del sistema. La presión del sistema en este momento es

DE ESPERA ES llamada “presión baja de espera” y es aproximadamente 480 psi (3300 kPa)

MAYOR QUE LA La presión baja de espera es mayor que la presión marginal. Esta

PRESIÓN característica es debido a la alta contra presión (back pressure) creada por el

MARGINAL aceite que es bloqueado en las válvulas de centro cerrado cuando todas las

válvulas están en la posición fija. El aceite de suministro de la bomba empuja

el carrete marginal hacia arriba y comprime adicionalmente el resorte

marginal. El aceite de suministro adicional luego va hacia el pistón de control

grande y fluye a través del conducto transversal en el vástago hacia la

carcasa de la bomba

A C TU A D O R G R A N D E SEÑAL

Pinte el V A L V U LA C O M B IN A C IO N

flujo de

aceite.

BOMBA

Use el

código de

colores

ACTUADOR PEQUEÑO

COMPENSADOR

DE

P R E S IO N

COMPENSADOR

DE

FL U JO

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 53 Material del Estudiante

La salida de la bomba no es lo suficientemente bueno para compensar por

fugas del sistema y para el drenado adicional a través del agujero taladrado

del pistón actuador. El pistón se mueve a la izquierda hasta que sólo este

abierto parte del agujero taladrado al drenaje. Esto aumenta la presión de

aceite detrás del pistón actuador. También, esto limita el desplazamiento del

pistón a la derecha.

La bomba está en baja presión de standby. La presión es diferente de la

presión de margen debido a las fugas del sistema y debido al agujero en el

cilindro del pistón de actuador. El carrete compensador de flujo debe moverse

ascendentemente en contra del resorte para proporcionar suficiente flujo al

lado del pistón del actuator. Esto permite el sistema compensar las fugas a

través del agujero taladrado. El flujo debe ser lo suficiente para mantener la

presión requerida en la parte posterior del pistón para superar el resorte Bias

Dos tipos de y la presión posterior del pistón Bias

presión de

espera:

Tapón

de

venteo

del

carrete

compen

d

Las motoniveladoras de la serie H tienen un único sistema hidráulico llamado

PPPCS Sistema de Presión Compensada de Prioridad Proporcional y hay dos

tipos de presión de espera: Presión Baja de Espera (low pressure standby) y

Verdadera Presión Baja de Espera (true low pressure standby)

Presión Baja de

Espera La presión baja de espera ocurre cuando el tapón de purga esta cerrado y la

presión baja de señal desde la válvula de prioridad actúa junto al resorte del

compensador de flujo, esta presión baja de señal es aproximadamente 345

kPa (50 PSI) y crea una Presión Baja de Espera de 3300 kPa (480 +/- 100

PSI)

Verdadera Presión

Baja de Espera La Verdadera Presión Baja de Espera ocurre cuando el tapón de venteo es

abierto una vuelta y la presión baja de señal de la válvula de prioridad esta

conectada al drenaje del tanque, esta presión verdadera es aproximadamente

3100 kPa (450 PSI)

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 54 Material del Estudiante

ANGULAMIENTO (UP STROKING)

Cuando un implemento requiere flujo, una señal es enviada a la válvula de control de la bomba

(válvula compensadora) Esta señal causa que la fuerza (resorte marginal + señal de presión) en la

parte superior del carrete marginal sea más alta que la presión de suministro en la parte inferior del

carrete marginal. El carrete luego se mueve hacia abajo, bloquea el aceite hacia el pistón de control

grande y abre un conducto hacia el drenaje. La presión en el pistón de control grande es reducida o

eliminada, lo cual permite que el resorte de inclinación mueva el plato angulable hacia un ángulo

mayor. La bomba producirá ahora más flujo. Esta condición es llamada “angulamiento” (Upstroking)

Las siguientes condiciones pueden causar el angulamiento de la bomba:

- Una válvula de control es accionada cuando el sistema esta a la presión baja de espera.

- El vástago direccional de la válvula de control es movido para obtener adicional flujo

- Un circuito adicional es activado

- Disminuye las rpm del motor. En este caso, la velocidad de la bomba disminuye lo cual causa una

disminución en el flujo y presión de suministro de la bomba. La bomba debe entonces angularse

para mantener los requerimientos de flujo del sistema.

Nota: La señal de presión no necesariamente tiene que incrementarse para que la bomba se

angule. Por ejemplo, si un implemento es activado y esta operando a 2000 psi (13800 kPa), la

presión de suministro del sistema es 2305 psi (15900 kPa) debido a la señal de presión máxima de

2000 psi más la fuerza del resorte marginal de 305 psi. Ahora, si el operador activa otro implemento

a una presión inicial de operación de 1000 psi, la señal de presión máxima es aún 2000 psi, pero la

presión de suministro disminuye momentáneamente para proveer el incremento de flujo necesario

ahora para los implementos. La fuerza en la parte superior del carrete marginal (ahora mayor que la

fuerza en la parte inferior del carrete marginal) empuja el carrete hacia abajo y permite que el aceite

en el control de la bomba se drene. Ahora el ángulo en el plato angulable se incrementa y la bomba

provee más flujo

Pinte el flujo de aceite.

Use el código de colores

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 55 Material del Estudiante

FLUJO

CONSTANTE

(CONSTANT

FLOW)

Cuando el flujo de la bomba se incrementa, la presión de suministro de la

bomba también se incrementa. Cuando la presión de suministro (rojo) se

incrementa e iguala la suma de la presión de carga (señal de presión) más la

presión del resorte marginal, el carrete marginal se mueve hacia la posición

de dosificación (metering position) y el sistema comienza a estabilizarse.

La diferencia entre la señal de presión y la presión de suministro de la bomba

es el valor del resorte marginal, el cual es 305 psi (2100 kPa)

ACTUADOR GRANDE SEÑAL

VALVULA COMBINACION

BOMBA

Pinte el

flujo de

aceite.

ACTUADOR PEQUEÑO

Use el

COMPENSADOR

código de DE

PRESION

colores COMPENSADOR

DE

FLUJO

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 56 Material del Estudiante

DESANGULA- Cuando menos flujo es necesario, la bomba es “des-angulada” (destroked) La

MIENTO bomba se des-angula cuando la fuerza en la parte inferior del carrete

marginal comienza a ser más alta que en la parte superior. El carrete marginal

(DESTROKING) luego se mueve hacia arriba y permite que más flujo vaya al pistón de control

grande. La presión en el pistón de control grande luego supera la fuerza

combinada del pistón de control pequeño y el resorte de inclinación y mueve

el plato angulable a un ángulo menor. La bomba ahora produce menos flujo.

Las siguientes condiciones pueden causar el des-angulamiento de la bomba:

- Todos las válvulas de control de los implementos son movidas a la posición

fija. La bomba retorna a presión baja de espera.

- El vástago direccional de la válvula de control es movido para reducir el flujo

El flujo de la - Un circuito adicional es desactivado

bomba se - Las rpm del motor. En este caso, la velocidad de la bomba se incrementa

estabiliza cuando causando un incremento de flujo. La bomba se des-angulará para mantener

el carrete marginal los requerimientos de flujo del sistema.

se mueve a la

“Posición de Cuando el flujo de la bomba disminuye, la presión de suministro de la bomba

dosificación” también disminuye. Cuando la presión de suministro de la bomba (rojo)

disminuye y alcanza a la suma de la presión de carga (señal de presión) más

(metering la presión marginal, el carrete marginal se mueve a la posición de dosificación

position) y el sistema se estabiliza.

Nota: La señal de presión no necesariamente tiene que disminuir para que la

bomba se des-angule. Por ejemplo, si dos implementos están activados, uno

de ellos a 2000 psi y el otro a 1000 psi, la presión de suministro del sistema

es 2305 psi debido a la señal de presión máxima de 2000 psi más la fuerza

del resorte marginal. Ahora, si el operador retorna el implemento con 1000 psi

a la posición fija. La señal de presión máxima es aún 2000 psi, pero la presión

de suministro se incrementa debido a la reducción del flujo necesario a los

implementos. La presión de suministro empujará el resorte marginal hacia

arriba y permitirá que más aceite vaya al control de la bomba lo cual causa

que la bomba se des-angule

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 57 Material del Estudiante

ALTA PRESIÓN En calado, limitando la señal de presión a 3200 psi por la válvula de alivio de

DE DETENCIÓN señal, se limita la máxima presión de operación a 3700 psi (25500 kPa) Si la

presión del sistema excede la máxima presión de operación, el carrete

compensador de presión des-angulará la bomba a un desplazamiento

(HIGH

mínimo.

PRESSURE

STALL)

Si el compensador de presión falla en des-angular la bomba o si un pico de

presión ocurre transitoriamente al des-angularla, la válvula de alivio principal

del sistema en la válvula de combinación enviará el exceso de presión al

tanque. Esta válvula esta ajustada a 3900 psi (27000 kPa)

ACTUADOR GRANDE SEÑAL

VALVULA COMBINACION

Pinte el

flujo de

aceite.

BOMBA

Use el

código de

colores

ACTUADOR PEQUEÑO

COMPENSADOR

DE

PRESION

COMPENSADOR

DE

FLUJO

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 58 Material del Estudiante

Lección 4: Sistemas hidráulicos PPPC

Los sistemas hidráulicos proporcionales, prioritarios y de presión

compensada (PPPC) se usan en varias máquinas Caterpillar. La

válvula compensadora del sistema hidráulico PPPC está entre la

válvula de control y el cilindro o los motores. La válvula

compensadora del sistema hidráulico LS/PC está entre la bomba y la

válvula de control.

Un sistema hidráulico PPPC divide el flujo del aceite entre cada

circuito que opera en el sistema. La cantidad de flujo enviado a

determinado circuito es proporcional a la posición del carrete de

control direccional, regulada por el operador.

Los sistemas PPPC son de presión compensada, similares a los

sistemas hidráulicos LS/PC vistos en la lección 2. Por lo tanto, las

velocidades de los cilindros no cambiarán a medida que la carga varíe

siempre que la bomba pueda cumplir con las necesidades de flujo del

sistema.

Adicionalmente con los sistemas PPPC, cuando las demandas de flujo

del sistema exceden el flujo total disponible de la bomba, éste se

divide proporcionalmente entre todos los circuitos activados. Sin

embargo, los implementos se moverán más lentamente, por razón del

menor flujo disponible.

En los sistemas LS/PC, cuando las demandas de flujo del sistema

exceden el total disponible de la bomba, el flujo no se dividirá

proporcionalmente y es posible que el circuito con la carga más alta

no reciba flujo de aceite.

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 59 Material del Estudiante

LECCIÓN 5 CIRCUITO HIDRÁULICO CERRADO

Empezamos con un sistema de lazo o circuito cerrado, bi direccional, bomba

de desplazamiento variable y motor de desplazamiento fijo, se le añadirán los

componentes de control

Válvulas de alivio cruzadas, cuando la presión del sistema excede un valor

estas válvulas se abrirán descargando al lado de menor presión

Sistema de Limpieza, consiste de dos válvulas, una válvula de enlace y una

de alivio, a veces llamado el conjunto válvula de aceite caliente (hot oil shuttle

valve)pues descarga aceite de este circuito cerrado hacia el tanque, la válvula

de alivio limita la presión de la línea de menor presión, existen siempre los

drenajes de la bomba y el motor, ambos descargan directamente al tanque,

en esta figura el flujo desde la válvula shuttle pasa por el motor enfriándolo y

hace lo mismo con la bomba, otros sistemas requieren una fuente adicional

de aceite para la bomba

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 60 Material del Estudiante

Sistema de carga, este sistema consta de otra bomba de desplazamiento fijo, un filtro, una

válvula de alivio del sistema de carga y dos válvulas check en función compensadoras, esta

válvula de alivio esta a un valor ligeramente mayor que la válvula de alivio de la shuttle lo

que permite siempre funcionar a su válvula make up, la otra permanece cerrada por la

presión mayor

Válvula de control de la bomba, en nuestra figura consta de un simple mecanismo de

control con mando manual, el sistema de carga alimenta la válvula 4/3 dirigiendo aceite

para mover el plato oscilante de la bomba variando su desplazamiento, en la posición

neutral a resorte el ángulo del plato de la bomba es cero, es decir no hay flujo

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 61 Material del Estudiante

MODULO 2: SISTEMA HIDRAULICO EXCAVADORA

LECCIÓN 6: SISTEMA HIDRÁULICO

INSTRUCCIONES Complete lo solicitado

La excavadora es controlada por los siguientes cuatro sistemas:

- A. El sistema hidráulico principal controla los cilindros, los motores de

traslación y el motor de giro

- B. El sistema hidráulico piloto que suministra aceite a la bomba

principal y los circuitos de control

- C. El sistema de control electrónico que regula el motor diesel y las

bombas

- D. El sistema de enfriamiento proporciona aceite al motor del

ventilador

( .) Drive pump

(…) Idler pump

(…) Proportional

reducing valve

(power shift

pressure)

(…) Delivery line

(idler pump)

(…) Delivery line

(drive pump)

(...) Main relief

valve

(...) Right control

valve body

(...) Left control

valve body

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 62 Material del Estudiante

La excavadora 330D usa el Sistema Hidráulico NFC Control de Flujo

Negativo.

Válvulas de Control en Neutro

Una válvula de control activada

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 63 Material del Estudiante

LECCION 7: BOMBA HIDRAULICA PRINCIPAL

La serie D de excavadoras Caterpillar usa un nueva diseño Kawasaki de

grupo de bomba hidráulica principal formada por 2 bombas gemelas de 74

gpm (280L/min) cada una.

Continua usando un control NFC y es similar a la bomba usada en la 345C

(1) regulador

bomba derecha

(8) regulador

bomba izquierda

(6) tornillo de

ajuste de mínimo

ángulo del plato

oscilante bomba

izquierda

La bomba derecha (4) vista desde el motor, esta conectada a la volvante por

un acople flexible, la bomba izquierda (5) es conducida por la bomba derecha,

cada bomba tiene su propio regulador (usado para controlar el flujo), toma de

presión y sensor de presión

La válvula reductora proporcional PRV (2) esta montada al centro, esta toma

la presión piloto y genera la presión de Cambio de Potencia (power shift)

hacia los reguladores como señal de control; tiene una toma de presión (7)

(1) tornillo de

Los reguladores tienen

ajuste NFC

4 ajustes externos:

bomba derecha Ajuste de máximo

ángulo

(2) tornillo de Ajuste de mínimo

control de ángul

potencia Ajuste de potencia

bomba derecha (horsepower

control)

Ajuste NFC

(negative flow

control)

La potencia entra por el eje a la bomba delantera

Ambas bombas están conectadas al bloque y son idénticas, la bomba

derecha es accionada por el motor, el engranaje permite girar la bomba

izquierda, la bomba piloto esta en el mismo eje de la bomba conducida

El ángulo de la placa de desgaste o plato oscilante determina la carrera de los

pistones, el flujo lo determinan los reguladores

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 64 Material del Estudiante

PRINCIPIO DE OPERACIÓN DE LA BOMBA

Cada regulador de una (1) bomba recibe 4 señales de presión diferentes para

controlar el flujo de salida:

- Presión de cambio de potencia (power shift presure PS)

- Presión del sistema (de esa bomba)

- Censado cruzado de presión de la otra bomba (Cross sensing

pressure)

- Presión de control de flujo negativo (negative flow control pressure

NFC)

Principio de Funcionamiento:

Asumiendo que el control del ángulo del plato es por medio de un piston

hidráulico, el resorte en el extremo de cabeza del pistón mueve el ángulo del

plato a máximo flujo, cuando llega presión a la cámara del extremo del

vástago el resorte se comprime y reduce el ángulo del plato a mínimo flujo

El pistón tiene 2 topes mecánicos, los tornillos de máximo y mínimo caudal

La tensión del resorte se puede regular por medio de 1 tornillo denominado

HP“control de potencia”, en algunas excavadoras hay 2 resortes y cada uno

tiene su propio tornillo, el resorte más grande es para bajas presiones y el

más pequeño para altas presiones con sus tornillos respectivos

La señal NFC puede tener un tornillo o lainas para regularse, estas variarán la

velocidad de respuesta de la bomba ante el movimiento de los carretes del

banco principal

Para reducir el flujo de la bomba, cualquiera de las 4 señales antes

mencionadas puede hacerlo, la presión de alguna de ellas entra en la camara

del vástago

Este principio es el mismo para todas las excavadoras, lo que varia es el

diseño de los componentes y mecanismos del regulador de la bomba

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 65 Material del Estudiante

OPERACIÓN DE LA BOMBA

Identifique los componentes del sistema de regulación de la bomba

1. Presión de cambio de potencia (power shift presure PS)

Más corriente = >

La válvula reductora proporcional PRV recibe una señal de control del ECM

Más PS = > para regular la presión de cambio de potencia (power shift presure PS) en

relación con la velocidad RPM del motor.

Menos flujo =>

La señal PS a los reguladores permite a la máquina mantener la RPM

Menos deseada del motor para máxima productividad.

requerimiento de

HP hidráulica Si la RPM del motor es menor (baja) que la velocidad deseada debido a una

alta carga hidráulica de las bombas, el ECM aumenta la presión PS (la lectura

del sensor de RPM es tomada 2.5 segundos luego de salir los joystick de

neutro), la PS reduce el ángulo del plato de la bomba, esto disminuye el flujo

de las bombas reduciendo la carga hidráulica al motor, en consecuencia el

motor mantiene la RPM deseada

Si solo se requiere flujo de una bomba, la PS será reducida permitiendo a

esta bomba tomar la mayor potencia del motor, si se requiere flujo de ambas

bombas, la PS se incrementará para que ambas bombas reciban una carga

equivalente

HP (Potencia Hidráulica) = Presión (P) x Caudal (Q)

Ferreyros S.A.A. Desarrollo Técnico

Jorge Gorritti Enero 2008

Curso : Hidráulica en Maquinaria 66 Material del Estudiante

2. Censado Cruzado de Presión (Cross sensing control)

Control de Ambos reguladores tienen este control, para mantener la potencia del motor

Potencia hacia las bombas en un ratio constante, los reguladores reciben la presión

Constante de la bomba conductora y conducida, esto es llamado Control de Potencia

Constante

3. Presión de Control de Flujo Negativo (NFC)

Mayor NFC => Es la primer señal de control para el flujo de la bomba, es generada en la

válvula de control principal, con los joystick en neutral, el flujo pasa por los

Menos flujo carretes de centro abierto y retorna al tanque por el orificio de control NFC,

esta restricción causa una señal de presión llamada NFC

Cuando un regulador recibe una alta presión NFC mantiene la bomba en

espera (standby) cerca al desplazamiento mínimo de la bomba

Al mover un control fuera de neutro, el pasaje de centro abierto es cerrado

proporcionalmente al movimiento del carrete, esto reduce la señal NFC hacia

el regulador que incrementa proporcionalmente el flujo.

Si el carrete se mueve al tope, cerrando el pasaje de la NFC, esta presión es

igual a la del circuito de retorno a tanque (definida por la válvula check de

retorno)

Dentro del regulador, la alta señal NFC es mayor a la señal de Control de

Potencia Constante y reduce el flujo al mínimo

Curva con

POTENCIA

CONSTANTE

Curva característica de una bomba:

El cambio de flujo de una bomba es representado por la curva característica