Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Taladrado Word

Cargado por

Toshico Alberto Moya InquilDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Taladrado Word

Cargado por

Toshico Alberto Moya InquilCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

TALADRADO

I. FUNDAMENTO TEORICO MÁQUINA TALADRADORA

DEFINICIÓN

Instrumento que sirve para hacer agujeros en la madera o en otro material

Instrumento agudo o cortante para taladrar. Herramienta usada para

practicar agujeros en superficies duras.

La máquina taladradora es una máquina-herramienta donde se mecanizan la mayoría de los

agujeros circulares que se hacen a las piezas en los talleres mecánicos. Tiene como pieza

fundamental a una barra metálica con un extremo cortante de uno o más filos y con una

hendidura helicoidal que recorre la barra desde el filo para desalojar la viruta que se arranca del

material durante el corte (broca).

TALADRAR: la operación de mecanizado que tiene por objeto producir agujeros cilíndricos en

cierto objeto, Utilizando una broca.

El taladrado es considerado como uno de los procesos más importantes debido a su amplio

uso y facilidad de realización, puesto que es una de las operaciones de mecanizado más

sencillas de realizar y que se hace necesario en la mayoría de componentes que se fabrican.

Tienen dos movimientos:

El de Rotación de la broca que le imprime el motor eléctrico de la máquina a través de

una transmisión por poleas y engranajes.

El de avance de penetración de la broca, que puede realizarse de forma manual sensitiva

o de forma automática, si incorpora transmisión para hacerlo.

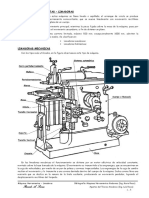

II. PARTES Y ACCESORIOS DE UNA MÁQUINA TALADRADORA

Mencionaremos las partes esenciales de las taladradoras más

comunes y sus partes elementales o principales:

TALADRADORA INDUSTRIAL:

A. Base o pedestal, el cual sirve de apoyo o sustentación de la

máquina.

B. Bastidor o columna, soporta el mecanismo de transmisión del

movimiento y sujeción de la herramienta y dentro del cual se

encuentra la cremallera.

C. Mecanismo de transmisión (caja de engranajes), desde el motor

hacia el cabezal.

D. Husillo y portabrocas, reciben la potencia del motor.

E. Palanca y cremallera, permite el movimiento de avance vertical del

husillo.

F. Mesa portapiezas, en la que se coloca la pieza a taladrar.

G. Motor, generador de la energía mecánica.

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 1

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

H. Cremallera, con la que se logra el desplazamiento vertical de la mesa.

I. Broca, el cual realiza el movimiento de rotación y avance para el corte del material.

J. Cabezal, transmite y regula la potencia.

III. ACCESORIOS

Las taladradoras utilizan como accesorios principales:

Pinzas y/o llaves para la fijación de brocas

Porta-brocas

Herramientas para posicionar y sujetar las piezas.

Plantilla con casquillos para la guía de las brocas.

Granete

Mordazas de sujeción de piezas

Múltiples modelos de brocas o elementos punzo-cortantes para taladradora

Elementos robotizados para la alimentación de piezas y transfer de piezas.

Afiladora de brocas

IV. TIPOS DE MÁQUINAS TALADRADORAS

Existen distintos tipos de taladradoras como los portátiles, cuando no son piezas transportables,

las sensitivas o de palanca, que utilizan la fuerza del operario sobre una palanca y que siente

la resistencia opuesta por el material de la pieza al realizar el trabajo, de accionamiento

mecánico o hidráulico, de mando o CNC.

Las máquinas taladradoras se pueden reunir en seis grupos separados:

Máquina Taladradora portátil

Máquina Taladradora sensitiva o de Banco

Máquina Taladradora de columna

Máquina Taladradora Horizontal

Máquina Taladradora radial

Máquina Taladradora de torreta

Máquina Taladradora de husillos múltiples

Máquina Taladradora CNC

Ya que en nuestro laboratorio tenemos una maquina taladradora de columna, nos

centraremos en dicha máquina.

MÁQUINA TALADRADORA DE COLUMNA

Estas máquinas se caracterizan por la rotación de un husillo vertical en una posición fija,

soportada por un bastidor, y soportar trabajos más pesados que los de banco. Se apoya

directamente sobre el suele a través de la bancada. La máquina taladradora de columna se

caracteriza por:

Realiza trabajo pesado

Movimiento de avance regulado por engranajes

Alta precisión

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 2

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

Puede realizar agujeros profundos.

Aún se emplean en ellas tanto un volante de maniobra como la palanca de mando sensitivo. El

volante trabaja a través de un sin fin, y por esta razón, se emplea para los trabajos más pesados.

Cuando se trabaja con brocas más pequeñas o con metales blandos o fáciles de perforar, se

emplea la palanca de comando sensitivo.

Con los materiales avanzados con que se construyen las brocas helicoidales hoy día, es preferible

emplear cajas de velocidades para todos los movimientos. Estas taladradoras poseen la columna

de forma paralelepípeda y ya no la clásica de forma cilíndrica, y se caracterizan por tener un

bastidor con guías verticales, que ofrece la rigidez necesaria para trabajos pesados. Con estas

máquinas, además de taladrar, se puede escariar, alesar (o mandrilar) y roscar con gran precisión

y notable rendimiento. Su capacidad de taladrado es hasta 70 mm de diámetro, y pueden llegar

a una potencia de 15 HP.

A) GUIA DEL

TALADRADO: B)

1: Columna CUERPO PRINCIPAL:

1: Pieza

2: Ménsula

2: Mesa

3: Mordaza

3: Carro

4: Mesa

4: Ménsula

5: Camisa del husillo

5: Broca

6: Husillo

6: Eje de husillo

7: Porta-Brocas

7: Columna

8: Base

V. USO

DE

UNA

MÁQUINA TALADRADORA

Para usar una máquina taladradora se debe tener en cuenta varios factores y/o parámetros,

desde el punto de corte, tenemos:

• Elección del tipo de broca más adecuado

• Sistema de fijación de la pieza

• Velocidad de corte de la broca expresada de metros/minuto

• Revoluciones por minuto (rpm) del husillo portabrocas

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 3

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

• Diámetro exterior de la broca u otra herramienta

• Avance en mm/rev, de la broca

• Profundidad del agujero

• Esfuerzos de corte

• Tipo de taladradora y accesorios adecuados

VELOCIDAD DE CORTE

Se define como velocidad de corte la velocidad lineal de la periferia de la broca u otra

herramienta que se utilice en la taladradora (Escariador, macho de roscar, etc.). La velocidad de

corte, que se expresa en metros por minuto (m/min), tiene que ser elegida antes de iniciar el

mecanizado y su valor adecuado depende de muchos factores, especialmente de la calidad y

tipo de broca que se utilice, de la dureza y la maquinabilidad que tenga el material que se

mecanice y de la velocidad de avance empleada. Las limitaciones principales de la máquina son

su gama de velocidades, la potencia de los motores y de la rigidez de la fijación de la pieza y de

la herramienta.

Los factores principales que caracterizan un agujero desde el punto de vista de su mecanizado

son:

Diámetro

Calidad superficial y tolerancia

Material de la pieza

Longitud del agujero

Condiciones tecnológicas del mecanizado

Cantidad de agujeros a producir

VI. OPERACIONES EN UNA MÁQUINA TALADRADORA

Además del taladrado, como ya se dijo, es la acción de producir un agujero en un material dado,

también puede realizar las siguientes operaciones:

A. Alesar: O mandrilado es una operación de ensanchamiento cilíndrico de un agujero o de

una cavidad, hasta llevarla a una determinada dimensión diametral.

B. Escariado: Se usa para agrandar ligeramente un agujero, suministrar una mejor

tolerancia en su diámetro y mejorar su acabado superficial. La herramienta se llama escariador

y, por lo general, tiene ranuras rectas.

C. Abocardado: Se produce un agujero escalonado en el cual un diámetro más grande sigue

a un diámetro más pequeño parcialmente dentro del agujero. Se usa un agujero abocardado

para asentar las cabezas de los pernos dentro de un agujero, de manera que no sobresalgan de

la superficie.

D. Avellanado: Es una operación similar al abocardado salvo que el escalón en el agujero

tiene forma de cono para tornillos y pernos de cabeza plana.

E. Refrentado: Consiste esta operación en aplanar la superficie que circunda el orificio o

taladro para que asienten perfectamente las arandelas, cabezas de tornillos u otros elementos

que tengan que apoyar contra esa superficie.

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 4

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

F. Recortado: Se realiza utilizando una herramienta especial, compuesta de un brazo radial

que lleva una cuchilla desplazable con objeto de poderla ajustar a la posición deseada. Así se

obtienen agujeros de diferentes diámetros. A esta herramienta también se le llama broca de

expansión y se utiliza únicamente para piezas de poco espesor, generalmente chapas.

G. Roscado: Se realiza la operación haciendo en la pieza el agujero adecuado, después se

sustituye la broca por el macho de roscar o machuelo y en cuanto muerde la pieza, haciendo

una ligera presión en la palanca de avance manual, continúa avanzando el macho

automáticamente debido a su corte helicoidal. Una vez terminada la rosca se saca el macho

invirtiendo el sentido de rotación.

H. Centrado: También llamado taladrado central, esta operación taladra un agujero inicial

para establecer con precisión el lugar donde se taladrará el siguiente agujero. La herramienta se

llama

broca de centros.

a) Escariado, b) Roscado (interior), c) Abocardado, d) Avellanado, e) Centrado, f) Refrentado

VII. CADENAS CINEMÁTICAS

A. Movimiento de corte

Las máquinas taladradores necesitan tener una amplia gama de velocidades del husillo para

cubrir las necesidades de la pieza de trabajo, material de la herramienta, diámetro de la broca,

las condiciones de trabajo de maquinado y de la máquina.

En la figura se muestra que la broca consigue su movimiento de rotación del motor por medio

de la Caja de engranes de velocidad (speed gear box) y un par de engranajes cónicos. Para una

misma velocidad del motor, la velocidad de la broca puede ser cambiada a cualquiera de las

doce velocidades por media la moción de un grupo engranaje (cluster gear) en la caja de

engranes de velocidad. La dirección de la rotación de la broca puede ser cambiado, si es

necesario, por medio del embrague en el mecanismo de inversión de velocidad (speed reversal

mechanism, RM-s) mostrado en la figura

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 5

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

B. Movimiento de alimentación

En las máquinas taladradoras, generalmente tanto el movimiento de corte y el de alimentación

son impartidas a la broca. Así como la velocidad de corte, la velocidad de alimentación también

necesita variar en un rango de velocidades de avance dependiendo de una serie de factores. En

la figura se muestra que la broca recibe ese movimiento de alimentación de un árbol de salida

de la caja de velocidad a través de la caja de engranes de alimentación (feed gear box, FGA) y el

engranaje cónico. La tasa de alimentación puede ser cambiado a cualquier de las 6 tasas por

medio del movimiento de los engranajes en la caja de engranes de alimentación. También la

dirección de alimentación automática puede ser invertida, cuando se requiere, por medio de la

operación del mecanismo de inversión de velocidad (speed reversal mechanism) RM-s

C. Montar la herramienta de trabajo

Las brocas de vástago cónico son ajustados hacia el agujero cónico del husillo, directamente o

por medio de un mandril morse tipo cónico (Morse taper socket).

Las pequeñas brocas de vástago recto son ajustadas a través de un mandril cónico para broca.

Figura vista esquemática del control de velocidades de una máquina taladradora.

Terminología.

- Speed Gear Box: Caja de velocidades

- Feed gear Box: Caja de engranes de alimentación.

- Cluster gear: conjunto de engranes de distintos tamaños solidarios a un árbol.

- Bevel gear: engranajes cónicos.

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 6

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

- RM-s: Mecanismo de inversión de velocidad del movimiento de corte (speed reversal

mechanism).

- RM-f: Mecanismo de inversión de velocidad del movimiento de alimentación (speed reversal

mechanism). - Clutch: embrague.

Nota:

- Motor rotación horaria: Embrague de RM-s izquierda, movimiento horario de broca.

- Motor rotación horaria: Embrague de RM-s derecha, movimiento anthihorario de broca.

- 12 velocidades de la broca, más la inversión de giro, 24 velocidades.

- Hay 6 tasas de alimentación o de avance y se puede dar en dos direcciones.

Esquema simple de un mecanismo para el movimiento principal y el avance en una máquina

taladradora de columna.

Movimiento principal y de avance

a) Engranajes para el movimiento principal

b) Palanca de engrane para el movimiento

principal. Inversión de giro.

c) Derivación para el movimiento de avance por

medio de una rueda helicoidal y tornillo sin fin.

d) Sistema de engranajes desplazables para variar

el avance.

e) Tornillo sin fin y corona para producir avance.

VIII. HERRAMIENTAS UTILLIZADAS

La versatilidad de este aumenta, en gran, medida, por los diversos accesorios disponibles. Los

accesorios de taladro se dividen en dos categorías:

1. Dispositivos De Sujeción De Las Herramientas, que se utilizan para sostener o dirigir la

herramienta de corte.

Aunque existe una variedad de dispositivos y accesorios de sujeción de herramientas, las que se

encuentran comúnmente en el taller de maquinado son los mandriles para brocas, los conos

para brocas y las boquillas para brocas.

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 7

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

2. Dispositivos De Sujeción De La Pieza De Trabajo, se utilizan para fijar o sostener la pieza

de trabajo.

Todas las piezas de trabajo se deben sujetarse con seguridad antes de llevarse a cabo

operaciones de corte con taladros. Si la pieza de trabajo se mueve o se flexiona durante el

taladrado, la broca por lo general se rompe. Pueden ocurrir serios accidentes cuando la pieza de

trabajo se afloja y gira durante una operación de taladrado. Algunos de los dispositivos de

sujeción de la pieza de trabajo más común utilizado con los taladros son:

IX. HERRAMIENTAS DE CORTE USADAS EN EL TALADRO

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 8

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

BROCAS O MECHAS

Son herramientas de corte para producir agujeros, la más común tiene dos filos y dos canales

rectos o helicoidales que permite el ingreso de fluido de corte y la evacuación de la viruta. Se

fabrican de acero al carbono para herramientas, acero de alta velocidad y carburos cementados.

PARTES DE LA BROCA HELICOIDAL

Hoy en día se fabrican con acero de alta velocidad la mayoría de las brocas helicoidales utilizadas

en el taller de trabajo de maquinado. Las brocas de acero de alta velocidad han reemplazado a

las brocas de acero al carbono porque pueden operarse al doble de la velocidad de corte y los

bordes cortantes duran más. Las brocas de acero de alta velocidad vienen siempre estampadas

con las letras "H.S.' o 'H.S.S' (por sus siglas en inglés). Desde la introducción de las brocas con

punta de carburo, las velocidades para el taladrado de producción han aumentado hasta un 300

% sobre las brocas de acero de alta velocidad.

Las brocas de carburo han hecho posible taladrar ciertos materiales que no serían posibles con

los aceros de alta velocidad.

Una broca puede dividirse en tres partes principales:

A. VÁSTAGO:

Por lo general, las brocas de hasta 1/2 pulg o 13 mm de diámetro tienen vástagos rectos, en

tanto que aquellas con diámetro mayor usualmente tienen vástagos cónicos. Las brocas de

vástago recto se sujetan en un mandril de broca; las brocas de vástago cónico se meten en el

cono interno que viene el husillo del taladro. El extremo de las brocas de vástago cónico tiene

una espiga, para evitar que la broca se deslice cuando está cortando y permitir que la broca

pueda retirarse del husillo o del dado sin dañar el vástago.

B. CUERPO

El cuerpo es la porción de la broca entre el vástago y la punta. Consiste en una cantidad de partes

importantes para la eficiencia de la acción de corte.

1. Los canales.- son dos o más ranuras helicoidales cortadas alrededor del cuerpo dela

broca. Forman los bordes cortantes, admiten el fluido de corte, y permiten que Las virutas salgan

de la perforación.

2. El margen.- es la sección estrecha y elevada del cuerpo de la broca. Esta inmediatamente

al lado de los canales y se extiende a todo lo largo de éstos. Su propósito es determinar el

tamaño completo del cuerpo de la broca y de los bordes cortantes.

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 9

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

3. El claro del cuerpo.- es la porción rebajada del cuerpo entre el margen y los canales. Es

más pequeño a fin de reducir la fricción entre la broca y la perforación durante la operación de

taladrado.

4. El alma.- es la partición delgada en el centro de la broca que se extiende a todo lo largo

de los canales. Esta parte forma la punta de cincel de la broca.

El alma aumenta gradualmente en espesor hacia el vástago para darle resistencia a la broca.

C. PUNTA

La punta de una broca helicoidal consta de una punta de cincel, loa labios (o bordes), el claro de

salida del labio y las caras inclinadas. La puma de cincel es la porción en forma de cincel en la

punta de la broca. Los labios (bordes cortantes) están formados por intersección de los canales.

Los labios deben tener una longitud igual y el mismo ángulo, de manera que la broca se mueva

con facilidad y no haga una perforación mayor que el tamaño de la broca.

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 10

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

El claro del labio es la porción de alivio en la punta de la broca que se extiende desde los labios

cortantes hasta las caras inclinadas. El claro o ángulo de salida del labio promedio es de 8° a 12°,

dependiendo de la dureza o qué tan blando es el material a taladrar.

ANGULOS EN LOS FILOS DE LA BROCA

Ángulo De Ataque (ɣ):

Para poder juzgar sobre las relaciones de magnitud de los ángulos en los filos principales hay

primeramente que observar el llamado grado de pendiente de las ranuras para viruta. Se

entiende por grado de pendiente la inclinación de la hélice o del rayado, es decir el ángulo entre

el eje de la broca y arista del bisel o faja de guía. Cuanto más empinado sea el rayado, tanto más

pequeño será el ángulo de pendiente del rayado y viceversa. Este ángulo corresponde

aproximadamente a lo que hemos llamado ya antes ángulo de ataque ɤ, es decir, al ángulo con

respecto de la vertical (eje de la broca) bajo el cual la viruta se desliza sobre la superficie de

trabajo.

Angulo De Corte (β):

Juntamente con la magnitud del ángulo de rayado o ángulo de ataque se determina en la broca

la magnitud del ángulo de corte β (β = ángulo entre la superficie de las ranuras para viruta y la

superficie de afilado posterior o de despulla) Angulo de ataque grande = ángulo de corte

pequeño, Ángulo de ataque pequeño = ángulo de corte grande.

Con objeto de que los filos de la broca espiral puedan soportar las grandes resistencias de

corte que se presentan al taladrar materiales duros y frágiles, se da a estas brocas grandes

ángulos de corte (β 70°); para taladrar materiales blandos, por el contrario, se necesita un

ángulo de corte de únicamente de 45° - 50°.

Por lo tanto, para obtener en la broca espiral los ángulos correctos de corte, deberá elegirse en

cada caso un determinado ángulo de pendiente del rayado (ángulo de ataque).

Ángulo De Destalonado (α):

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 11

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

La inclinación de la arista que en el afilado de la punta forma entre la superficie afilada y la parte

cilíndrica del filo, nos da aproximadamente una idea sobre la magnitud del ángulo de

destalonado. Cuando el afilado de destalonado es correcto esa arista debe subir unos 6°- 8°

respecto a la horizontal.

Las brocas sin afilado de despulla comprimen, es decir que su filo se resiste a penetrar en el

material. Una característica exterior de las brocas de afilados sin despulla es, por ejemplo, la de

que la arista constituida por la intersección del cono de la punta con la superficie cilíndrica es

horizontal.

Ángulo De La Punta (φ)

El ángulo de la punta φ es el ángulo bajo el cual están inclinados entre sí los dos filos principales.

Su magnitud se elige siempre de tal modo que se da lugar a filos rectos. Por esta razón tienen

por ejemplo, las brocas para taladrar acero un ángulo en la punta de aproximadamente 118° y

las que sirven para trabajo con metal ligero un ángulo de unos 130°.

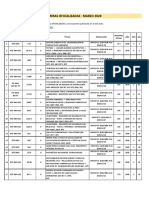

X. PARÁMETROS DE CORTE

VELOCIDAD DE CORTE

En la siguiente tabla se muestran las velocidades de corte teóricas para el caso de agujeros

cortos.

Como vemos dependen del tipo de material a taladrar y el tipo de material de la broca. En la

tabla también se muestra el ángulo de punta característico de la broca. Estas velocidades de

corte son para taladrado en seco, en caso de utilizar un lubricante dicha velocidad podría

aumentar hasta un 25 %.

Los valores de la tabla están calculados para un tiempo de vida de filo de la herramienta de 60

minutos

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 12

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

Las velocidades de corte (VC) se dan normalmente para herramientas de corte hechas de acero

de alta velocidad y se expresan en pies por minutos o en metros por minutos (FPM o MPM).

Como las velocidades del husillo de la maquina se expresa en revoluciones por minuto (RPM),

dichas velocidades pueden calcularse de la siguiente manera:

𝑉𝑐 ∗ 1000

𝑟. 𝑝. 𝑚 = ; 𝑉𝑐 = 𝑚⁄𝑚𝑖𝑛 ; 𝑑 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑒𝑛 𝑚𝑚 𝜋 ∗ 𝑑

La velocidad de corte en el escariado avellanado es 2⁄3 de la del taladrado.

Para el roscado es de 1⁄2 de la del taladrado.

XI. TIEMPO DE PROCESAMIENTO EN EL TALADRO

𝑙 = 𝑝𝑟𝑜𝑓𝑢𝑛𝑑𝑖𝑑𝑎𝑑 𝑑𝑒 𝑡𝑎𝑙𝑎𝑑𝑟𝑎𝑑𝑜, 𝑝𝑟𝑜𝑓𝑢𝑛𝑑𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑎𝑔𝑢𝑗𝑒𝑟𝑜

𝑙𝑎 = 𝑒𝑛𝑡𝑟𝑎𝑑𝑎, 𝑎𝑙𝑡𝑢𝑟𝑎 𝑑𝑒 𝑙𝑎 𝑝𝑢𝑛𝑡𝑎 𝑑𝑒 𝑙𝑎 𝑏𝑟𝑜𝑐𝑎

𝐿 = 𝑡𝑟𝑎𝑦𝑒𝑐𝑡𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑒𝑟𝑓𝑜𝑟𝑎𝑐𝑖𝑜𝑛 𝑑𝑒𝑙 𝑡𝑎𝑙𝑎𝑑𝑟𝑜

𝑛 = 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑟𝑒𝑣𝑜𝑙𝑢𝑐𝑖𝑜𝑛𝑒𝑠 1⁄𝑚𝑖𝑛

𝑠 = 𝑎𝑣𝑎𝑛𝑐𝑒 𝑒𝑛 𝑚𝑚

𝑠′ = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑎𝑣𝑎𝑛𝑐𝑒 (𝑚𝑚⁄𝑚𝑖𝑛)

𝑖 = 𝑛ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑐𝑜𝑟𝑡𝑒𝑠

𝑡ℎ = 𝑡𝑖𝑒𝑚𝑝𝑜 − 𝑚𝑎𝑞𝑢𝑖𝑛𝑎 (min)

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 13

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

1. CALCULO DE 𝑺′

𝐴𝑣𝑎𝑛𝑐𝑒 𝑝𝑎𝑟𝑎 𝑢𝑛 𝑔𝑖𝑟𝑜 = 𝑠 (𝑚𝑚)

𝐴𝑣𝑎𝑛𝑐𝑒 𝑝𝑎𝑟𝑎 𝑛 𝑔𝑖𝑟𝑜𝑠 = 𝑠 ∗ 𝑛 (𝑚𝑚⁄𝑚𝑖𝑛)

Conclusión: 𝑠 ∗ 𝑛 = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑎𝑣𝑎𝑛𝑐𝑒 (𝑠′)

2. CALCULO DE 𝒕𝒉

𝑡𝑟𝑎𝑦𝑒𝑐𝑡𝑜 𝑎𝑣𝑎𝑛𝑧𝑎𝑑𝑜

𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑎𝑣𝑎𝑛𝑐𝑒 = , 𝑑𝑒 𝑑𝑜𝑛𝑑𝑒 𝑟𝑒𝑠𝑢𝑙𝑡𝑎

𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜

𝑡𝑟𝑎𝑦𝑒𝑐𝑡𝑜 𝑎𝑣𝑎𝑛𝑧𝑎𝑑𝑜

𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 =

𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑎𝑣𝑎𝑛𝑐𝑒

𝐿 𝐿

𝑡ℎ = =

𝑠′ 𝑠∗𝑛

Para un número i de cortes se obtiene:

𝐿∗𝑖 𝑚𝑚 ∗ 𝑚𝑖𝑛

𝑡

𝑠 𝑛 𝑚𝑚

3. CALCULO DE 𝑰𝒂

𝐼𝑎 = 𝑑⁄3 , 𝑑𝑒𝑝𝑒𝑛𝑑𝑖𝑒𝑛𝑑𝑜 𝑑𝑒𝑙 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑦 𝑑𝑒𝑙 𝑎𝑛𝑔𝑢𝑙𝑜 𝑑𝑒 𝑙𝑎 𝑝𝑢𝑛𝑡𝑎 𝑑𝑒 𝑙𝑎 𝑏𝑟𝑜𝑐𝑎

De donde se obtiene

𝑡𝑟𝑎𝑦𝑒𝑐𝑡𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑒𝑟𝑓𝑜𝑟𝑎𝑐𝑖ó𝑛 𝑑𝑒𝑙 𝑡𝑎𝑙𝑎𝑑𝑟𝑎𝑑𝑜 = 𝑝𝑟𝑜𝑓𝑢𝑛𝑑𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑎𝑔𝑢𝑗𝑒𝑟𝑜

𝐿 = 𝑙 + 0.3 ∗ 𝑑

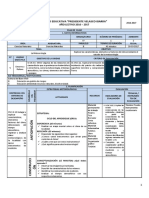

XII. PROCEDIMIENTO DEL MECANIZADO

Se realizó la perforación de tres agujeros (dos de igual medida) en una placa de metal con sus

respectivos avellanados.

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 14

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

XIII. ESQUEMA Y CALCULOS

CALCULOS

𝐿 = 𝑇𝑟𝑎𝑦𝑒𝑐𝑡𝑜 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑒𝑟𝑓𝑜𝑟𝑎𝑐𝑖ó𝑛

𝑷𝒆𝒓𝒇𝒐𝒓𝒂𝒅𝒐 𝒐 𝑻𝒂𝒍𝒂𝒅𝒓𝒂𝒅𝒐

𝐿1 = 9.5 + 0.3 (12.7) = 13.31 𝑚𝑚

𝐿2 = 9.5 + 0.3 (8) = 11.9 𝑚𝑚

𝑨𝒗𝒆𝒍𝒍𝒂𝒏𝒂𝒅𝒐

𝐿3 = 4 + 0.3 (14) = 8.2 𝑚𝑚

𝐿4 = 4 + 0.3 (12.7) = 7.8 𝑚𝑚

𝑻𝒊𝒆𝒎𝒑𝒐 𝒅𝒆 𝒕𝒓𝒂𝒃𝒂𝒋𝒐

Para 𝑉𝑒 = 25 𝑚⁄𝑚𝑖𝑛 ; 𝑠 = 0.2

𝑛1 = 626.6 𝑟. 𝑝. 𝑚 → 𝑡 → 𝑡ℎ1 = 0.106 𝑚𝑖𝑚

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 15

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

𝑛2 = 994.7 𝑟. 𝑝. 𝑚 → 𝑡 → 𝑡ℎ2 = 0.059 𝑚𝑖𝑚

𝑛3 = 568.4 𝑟. 𝑝. 𝑚 ; 𝑝𝑒𝑟𝑜 𝑝𝑜𝑟 𝑠𝑒𝑟 𝑎𝑣𝑒𝑙𝑙𝑎𝑛𝑎𝑑𝑜 → 𝑛′3 = 378.94 𝑟. 𝑝. 𝑚

→ 𝑡 → 𝑡ℎ′3 = 0.108 𝑚𝑖𝑚

𝑛4 = 626.6 𝑟. 𝑝. 𝑚 ; 𝑝𝑒𝑟𝑜 𝑝𝑜𝑟 𝑠𝑒𝑟 𝑎𝑣𝑒𝑙𝑙𝑎𝑛𝑎𝑑𝑜 → 𝑛′4 = 417.7 𝑟. 𝑝. 𝑚

→ 𝑡 → 𝑡ℎ′4 = 0.093 𝑚𝑖𝑚

𝑻𝒊𝒆𝒎𝒑𝒐 𝒕𝒐𝒕𝒂𝒍

𝑇𝑡 𝑇𝑡

𝑇𝑡 𝑚𝑖𝑛 .

LABORATORIO DE PROCESOS DE MANUFACTURA II Página 16

También podría gustarte

- Proceso de Estirado HerlyDocumento14 páginasProceso de Estirado HerlyOmar ZapataAún no hay calificaciones

- Procesos de TaladradoDocumento14 páginasProcesos de TaladradodomadordelibrosAún no hay calificaciones

- Diseño de Ruedas DentadasDocumento4 páginasDiseño de Ruedas DentadasManuel MedinaAún no hay calificaciones

- Resistencia Mecánica A FatigaDocumento18 páginasResistencia Mecánica A FatigaJuanAún no hay calificaciones

- Material Procesos de MaquinadoDocumento21 páginasMaterial Procesos de MaquinadoRoger PeñaAún no hay calificaciones

- Esfuerzo FlexionanteDocumento3 páginasEsfuerzo FlexionanteAramis Serratal100% (1)

- Módulo de YoungDocumento7 páginasMódulo de YoungjosearmandoolivaAún no hay calificaciones

- Ejercicios MecanizadoDocumento49 páginasEjercicios Mecanizadolucian0sebastian0par100% (1)

- Formacion de La VirutaDocumento31 páginasFormacion de La VirutaTzuika Rios Aranda100% (3)

- FresadoraDocumento28 páginasFresadoraFernando ToledoAún no hay calificaciones

- Herramientas de CorteDocumento51 páginasHerramientas de Corted_adrianAún no hay calificaciones

- Ductilidad, Fragilidad, TenacidadDocumento8 páginasDuctilidad, Fragilidad, TenacidadArmando IP100% (1)

- Herramientas de CorteDocumento15 páginasHerramientas de CorteJosu SarraoaAún no hay calificaciones

- Concepto BROCASDocumento39 páginasConcepto BROCASJose Castillo BurgosAún no hay calificaciones

- TaladradoDocumento12 páginasTaladradoJuan Mercado100% (1)

- Clase1 Torneado ConicoDocumento57 páginasClase1 Torneado ConicoJulia Rosmeri Bravo Tarazona0% (1)

- MoleteadoDocumento5 páginasMoleteadoElber GalargaAún no hay calificaciones

- Guia de Laboratorio 14Documento2 páginasGuia de Laboratorio 14Juan Carlos Zuñiga JustinianoAún no hay calificaciones

- Cuestionario CHAPA P2Documento9 páginasCuestionario CHAPA P2Jonathan Araya CarvajalAún no hay calificaciones

- Estampado en MetalDocumento78 páginasEstampado en MetalSTEPHANIEAún no hay calificaciones

- Conceptos Básicos de Working Model PDFDocumento4 páginasConceptos Básicos de Working Model PDFfernandoj100% (1)

- Afilado de HerramientasDocumento8 páginasAfilado de HerramientasJuan Carlos Moreno OrtizAún no hay calificaciones

- RR Tutorial - Modelado de Una MBCDocumento2 páginasRR Tutorial - Modelado de Una MBCtatiana matallanaAún no hay calificaciones

- Ensayo de TorsiónDocumento19 páginasEnsayo de TorsiónDianithaGarciaAún no hay calificaciones

- Sujeción de La FresaDocumento12 páginasSujeción de La FresaRicardoAguilarHidalgoAún no hay calificaciones

- Herramientas Y Parámetros de Corte en CNCDocumento21 páginasHerramientas Y Parámetros de Corte en CNCAlberto Hai ReAún no hay calificaciones

- SierrasDocumento40 páginasSierrasLeiyerlingAún no hay calificaciones

- Preguntas de ReforzamientoDocumento10 páginasPreguntas de Reforzamientodaniel ramosAún no hay calificaciones

- Clase de Fractura y Mecanica de FracturaDocumento104 páginasClase de Fractura y Mecanica de FracturaABELARDO LEYVA ALTAMIRANOAún no hay calificaciones

- MEC05-Ajustes y ToleranciasDocumento43 páginasMEC05-Ajustes y Toleranciasc07170100% (1)

- Conformado de La Chapa MetalicaDocumento20 páginasConformado de La Chapa MetalicaJonathan Araya Carvajal100% (1)

- Herramientas Del TornoDocumento15 páginasHerramientas Del Tornooscar felixAún no hay calificaciones

- Tallado de Engranajes Rectos, Helicoidales y CremallerasDocumento16 páginasTallado de Engranajes Rectos, Helicoidales y CremallerasElkin Colorado100% (1)

- Ensayos DestructivosDocumento20 páginasEnsayos DestructivosJosue PootAún no hay calificaciones

- Ejes y Arboles - MecánicaDocumento11 páginasEjes y Arboles - MecánicaJosue MarshallAún no hay calificaciones

- Presentacion Diseño MecanicoDocumento52 páginasPresentacion Diseño MecanicoPablo Leal AgueroAún no hay calificaciones

- TaladradoDocumento9 páginasTaladradoEder Morales CanoAún no hay calificaciones

- Riesgo en Trabajo en Talleres de MecanizaciónDocumento23 páginasRiesgo en Trabajo en Talleres de MecanizaciónOswaldo MuñozAún no hay calificaciones

- Concentración de EsfuerzosDocumento22 páginasConcentración de EsfuerzosSharon Milen Carrion CuadrosAún no hay calificaciones

- Afilado BurilDocumento8 páginasAfilado BurilLuis Israel Quinga AcostaAún no hay calificaciones

- Ensayo de TensiónDocumento17 páginasEnsayo de TensiónHugo AlvarezAún no hay calificaciones

- Torsion en Ejes No CircularesDocumento5 páginasTorsion en Ejes No CircularesJohnAún no hay calificaciones

- Operaciones Del Proceso de MaquinadoDocumento6 páginasOperaciones Del Proceso de MaquinadoCristobal GonzálezAún no hay calificaciones

- FresadoDocumento15 páginasFresadoPablo FdezAún no hay calificaciones

- Muela de RectificarDocumento7 páginasMuela de RectificarHenry Manzano TonatoAún no hay calificaciones

- Maquina HerramientaDocumento17 páginasMaquina HerramientaCesar Bojaca Prieto100% (1)

- Desgaste Por FracturaDocumento8 páginasDesgaste Por FracturafestradavAún no hay calificaciones

- LimadorasDocumento5 páginasLimadorasTomasAún no hay calificaciones

- Maquinabilidad - MecanizadoDocumento53 páginasMaquinabilidad - MecanizadoIngeniero BolMoAún no hay calificaciones

- FRESADODocumento6 páginasFRESADOJudith CervantesAún no hay calificaciones

- CizalladoDocumento10 páginasCizalladoIopvaz Armstrong Roock100% (1)

- Ensayo Resistencia de Los MaterialesDocumento4 páginasEnsayo Resistencia de Los Materialesvictor javier moran guinAún no hay calificaciones

- Geometria de FiloDocumento3 páginasGeometria de Filoco-ka06Aún no hay calificaciones

- Taller de Operaciones de Mecanizado en BDocumento4 páginasTaller de Operaciones de Mecanizado en BsamuelAún no hay calificaciones

- Fresadoras Rectificadoras y TornosDocumento21 páginasFresadoras Rectificadoras y TornosRagde DesantAún no hay calificaciones

- TROQUELADODocumento8 páginasTROQUELADOMarcos GonzalezAún no hay calificaciones

- Taladro de BancoDocumento17 páginasTaladro de BancoLuis Nests HeirdernAún no hay calificaciones

- Especificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209De EverandEspecificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209Aún no hay calificaciones

- Laboratorio de TaladradoDocumento9 páginasLaboratorio de TaladradoEduardo Reyes ZavaletaAún no hay calificaciones

- Taladradora PDFDocumento12 páginasTaladradora PDFfreddyAún no hay calificaciones

- FT-SST-002 .Acta de Reunión Mensual de Comite de SSTDocumento3 páginasFT-SST-002 .Acta de Reunión Mensual de Comite de SSTToshico Alberto Moya InquilAún no hay calificaciones

- 5.4 PRC-SST-003 Procedimiento de Comunicación, Participación y ConsultaDocumento4 páginas5.4 PRC-SST-003 Procedimiento de Comunicación, Participación y ConsultaToshico Alberto Moya InquilAún no hay calificaciones

- FT-SST-003 Formato Asignación Recursos Financieros, Humanos, Técnicos y Tecnológicos en SSTDocumento2 páginasFT-SST-003 Formato Asignación Recursos Financieros, Humanos, Técnicos y Tecnológicos en SSTToshico Alberto Moya InquilAún no hay calificaciones

- IPERCDocumento12 páginasIPERCToshico Alberto Moya InquilAún no hay calificaciones

- Comite SSTDocumento31 páginasComite SSTToshico Alberto Moya InquilAún no hay calificaciones

- Molino de BolasDocumento2 páginasMolino de BolasToshico Alberto Moya InquilAún no hay calificaciones

- Kevin Proyecto (Autoguardado)Documento26 páginasKevin Proyecto (Autoguardado)Toshico Alberto Moya InquilAún no hay calificaciones

- Proyecto 1Documento33 páginasProyecto 1Toshico Alberto Moya InquilAún no hay calificaciones

- TrommelDocumento4 páginasTrommelToshico Alberto Moya InquilAún no hay calificaciones

- TTTTTTDocumento1 páginaTTTTTTToshico Alberto Moya InquilAún no hay calificaciones

- Informe Tecnico Vocasional Del Sur Bill GatesDocumento8 páginasInforme Tecnico Vocasional Del Sur Bill GatesIsmary Espinal100% (1)

- Wuolah Free Examenes y ApuntesDocumento156 páginasWuolah Free Examenes y ApuntesOscar BarrancoAún no hay calificaciones

- Normas Oficializadas Marzo 2020Documento2 páginasNormas Oficializadas Marzo 2020Martha AvilaAún no hay calificaciones

- Clase 2, Patologia CelularDocumento21 páginasClase 2, Patologia CelularMay VonAún no hay calificaciones

- Las Compras Nacionales Son Aquellas Que Se Efectúan Dentro de Las Fronteras de Un PaísDocumento2 páginasLas Compras Nacionales Son Aquellas Que Se Efectúan Dentro de Las Fronteras de Un PaísDuvan Javier Quintana DevozAún no hay calificaciones

- Sesión N°1 Exp N°4Documento8 páginasSesión N°1 Exp N°4Cristobal Cortez CerquinAún no hay calificaciones

- Investigacion - Unidad 6 Gestion de Proyectos de SoftwareDocumento9 páginasInvestigacion - Unidad 6 Gestion de Proyectos de Softwarejuan pabloAún no hay calificaciones

- Aprendiendo de Los Mejores Vol IIDocumento17 páginasAprendiendo de Los Mejores Vol IIGeovanni Guardado63% (8)

- Proyecto y MinutasDocumento18 páginasProyecto y MinutasmikefauconAún no hay calificaciones

- PZ381991810 EbaDocumento3 páginasPZ381991810 Ebaasesores mm100% (1)

- Vitocrossal 200Documento12 páginasVitocrossal 200Iñaki GonzalezAún no hay calificaciones

- Dientes Neonatales y NatalesDocumento35 páginasDientes Neonatales y Natalescarlos fuentes100% (1)

- Ensayo Sobre La Propiedad, Las Formas de Adquirirla.y Su Importancia en GuatemalaDocumento3 páginasEnsayo Sobre La Propiedad, Las Formas de Adquirirla.y Su Importancia en Guatemalavictor gonzalezAún no hay calificaciones

- Protocolos Ministerio de - Salud Protocolo de Exposicion Al Ruido PrexorDocumento1 páginaProtocolos Ministerio de - Salud Protocolo de Exposicion Al Ruido PrexorHarry Fasanando PinedoAún no hay calificaciones

- TAPENTADOLDocumento17 páginasTAPENTADOLJeniffer Baque HidalgoAún no hay calificaciones

- Taller Calentamiento GlobalDocumento22 páginasTaller Calentamiento GlobalDiego GiraldoAún no hay calificaciones

- Maravillas y Horrores de La ConquistaDocumento5 páginasMaravillas y Horrores de La ConquistaAlison Andrade VargasAún no hay calificaciones

- CFSA3220 s7 Tarea 02 MORENOIGNACIODocumento9 páginasCFSA3220 s7 Tarea 02 MORENOIGNACIOIgnacio MorenoAún no hay calificaciones

- CB - Sìlabo Fìsica General - Asignaturas Implementadas 2021-1Documento12 páginasCB - Sìlabo Fìsica General - Asignaturas Implementadas 2021-1Cristhian Barnald STAún no hay calificaciones

- Revestimientos y CementacionDocumento13 páginasRevestimientos y CementacionGonza TrejoAún no hay calificaciones

- 5 Plan de Clase DemostrativaDocumento2 páginas5 Plan de Clase DemostrativaNacho Phie70% (10)

- Concentrador Care ZDocumento6 páginasConcentrador Care ZMilena Delgado Gomez0% (1)

- Programa - Lectura de Textos en Inglés I-Genérico - Diseño Gráfico-2016-1Documento3 páginasPrograma - Lectura de Textos en Inglés I-Genérico - Diseño Gráfico-2016-1Keelly GoMezAún no hay calificaciones

- Unidad Didactica 2020Documento24 páginasUnidad Didactica 2020Carmen Alicia Molinares SalcedoAún no hay calificaciones

- Laboratorio de Medidas Eléctricas 1 y 2Documento19 páginasLaboratorio de Medidas Eléctricas 1 y 2Sergio Javier Gutierrez PumacayoAún no hay calificaciones

- Blue LogisticDocumento11 páginasBlue LogisticSofia CUBIDES VILLABONAAún no hay calificaciones

- Ecuaciones Diferenciales (Capitulo 2)Documento90 páginasEcuaciones Diferenciales (Capitulo 2)Carlos MenéndezAún no hay calificaciones

- Los Ejercicios PsicoprofilaxisDocumento15 páginasLos Ejercicios PsicoprofilaxisBi PalAún no hay calificaciones

- Estructura SegúnDocumento3 páginasEstructura SegúnLaura PinzonAún no hay calificaciones

- El Problema Del Crunch en La Industria Del Videojuego Y Que Medidas Se Pueden Tomar para EvitarloDocumento20 páginasEl Problema Del Crunch en La Industria Del Videojuego Y Que Medidas Se Pueden Tomar para EvitarloPedro GutierrezAún no hay calificaciones