Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MRP Con Riesgo

Cargado por

AndrésFloresTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

MRP Con Riesgo

Cargado por

AndrésFloresCopyright:

Formatos disponibles

Planeamiento y Programacin de la Produccin

PLAN DE REQUERIMIENTO DE MATERIALES CON RIESGO

APUNTE DE CATEDRA V.1.

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

Andrs F. Flores Palma

Lic. en Administracin

Especialista en Estadstica Aplicada a la Investigacin

Mg. en Economa y Administracin Estratgica de Negocios

Mg. en Logstica

PLAN DE REQUERIMIENTO DE MATERIALES CON RIESGO

RECOPILACIN, SELECCIN Y ADAPTACIN BIBLIOGRFICA

AGOSTO DE 2017

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

MRP CON RIESGO

La empresa Colonial Clocks produce y distribuye, mediante catlogos, una lnea de reproducciones

de autnticos relojes mecnicos. Dos estilos de relojes, el M21 y el K36, utilizan el mismo mecanismo

de reloj, el R1063. Dado que estos mecanismos se desgastan o se daan con el uso, hay demanda

independiente de reemplazo del mecanismo de 100 unidades por semana. Colonial ensambla el

M21 y el K36 en cantidades de produccin mnimas, pero el mecanismo de reloj se adquiere de un

proveedor externo sujeto a una cantidad mnima de compra. La demanda estimada para el M21 y

el K36 para las siguientes ocho semanas se menciona a continuacin.

Semanas a partir de hoy M21 K36

1 200 100

2 200 150

3 200 120

4 200 150

5 200 100

6 200 90

7 200 110

8 200 120

A continuacin se presenta otra informacin importante de cada artculo:

Reloj estilo M21

Cantidad mnima de produccin = 600 unidades

Tiempo de produccin = 1 semana

Inventario disponible = 500 unidades

Recepciones programadas = 600 unidades en el periodo 2

Reloj estilo K36

Cantidad mnima de produccin = 350 unidades

Tiempo de produccin = 2 semana

Inventario disponible = 400 unidades

Recepciones programadas = 0 unidades

Mecanismo de R1063

Cantidad mnima para orden de compra = 1,000 unidades

Tiempo de entrega de compra = 2 semanas

Inventario de seguridad = 200 unidades que se mantendrn en todo momento

Inventario disponible = 900 unidades

Demanda de partes de servicio = 100 unidades por semana

La pregunta crtica para Colonial es: cundo y en qu cantidades debern liberarse las

rdenes de compra a los proveedores?

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

La metodologa PRM comienza con un rbol de estructura de producto (lista de materiales) que

define las relaciones de cantidad entre los componentes y el producto final, como se muestra en la

figura 10-4. Considerando slo un componente (el mecanismo de reloj, su demanda derivada

proviene de la produccin de los dos modelos de reloj ms los requerimientos de partes de servicio.

De esta forma, si se conoce cundo y en qu cantidades se producir cada modelo, se puede

desarrollar un programa para la adquisicin de los mecanismos de reloj. Para organizar estos

eventos en tiempo-fase y para llevar

Figura 10.4 - rbol de estructura de producto y relaciones de cantidad para los relojes de Colonial.

Un registro de los materiales que ingresan, de los materiales disponibles y de los requerimientos

que deben cumplirse, se utiliza una tabla de base, como la de la figura 10-5(a). Los requerimientos

proyectados para el reloj K36 se muestran en sus respectivos "cuadros de tiempos" (intervalos de

tiempo que representan una semana o un mes). Tambin se anot el actual inventario disponible

de estos relojes.

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

FIGURA 10-5 - Clculos para determinar las liberaciones de produccin planeadas para el reloj

estilo K36.

Un registro de los materiales que ingresan, de los materiales disponibles y de los requerimientos

que deben cumplirse, se utiliza una tabla de base, como la de la figura 10-5(a). Los requerimientos

proyectados para el reloj K36 se muestran en sus respectivos "cuadros de tiempos" (intervalos de

tiempo que representan una semana o un mes). Tambin se anot el actual inventario disponible

de estos relojes.

Para cumplir estos requerimientos de producto final se necesita desarrollar un programa de

producto que muestre el momento en el que debe comenzar la produccin, as como el momento

y la cantidad en que debern estar disponibles los mecanismos de reloj. Para hacer esto, comience

con la semana 1 y sustraiga los requerimientos para la semana 1 del inventario disponible. Registre

la cantidad disponible como se muestra en la figura 10-5 (b). Este procedimiento se repite para cada

semana subsecuente hasta que la cantidad proyectada disponible, cae por debajo de cero. En este

momento, se necesitar una recepcin programada de relojes K36 terminados. Debido a que se

requiere un tiempo de entrega de dos semanas para la produccin, los mecanismos de reloj debern

estar disponibles para la produccin, dos semanas con anticipacin de la recepcin programada.

Produccin determinar la cantidad del tamao de lote. La recepcin programada se aade a la

cantidad disponible de forma que se encuentre disponible suficiente inventario para cubrir los

requerimientos. Las cantidades disponibles decrecientes continan hasta la semana 7, momento en

el que deber planearse otra recepcin programada. Y as continua hasta el final del horizonte de

planeacin.

Reloj estilo K36

Cantidad mnima de produccin = 350 unidades

Tiempo de produccin = 2 semanas

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

Inventario disponible = 400 unidades

Recepciones programadas = 0 unidades

Figura 10-6 Clculos para determinar las liberaciones de produccin planeada para el reloj estilo

M21.

A continuacin, el procedimiento se repite para el reloj estilo M21, como se muestra en la figura 10-

6. Las principales diferencias aqu sern que una recepcin anteriormente programada se presenta

en la semana 2, y que la compensacin del tiempo de entrega es una semana. .

Con las liberaciones planeadas de produccin ahora conocidas para ambos estilos de reloj podrn

desarrollarse los requerimientos brutos para el mecanismo de reloj para cada semana. Es decir, las

liberaciones para el K36 y para el M21 estn agrupadas dentro de la semana correspondiente de los

recuadros temporales de requerimientos brutos del R1063. A stos se suma la demanda de partes

de servicio. Una vez que se establecen los requerimientos brutos proyectados, los clculos para

determinar el momento y la cantidad en que debern adquirirse los mecanismos de reloj, proceden

igual que para el K36 y el M21. El resultado ser colocar una orden de compra por 1,000 unidades

en las semanas 2 y 3 (figura 10-7).

Reloj estilo M21

Cantidad mnima de produccin = 600 unidades

Tiempo de produccin = 1 semana

Inventario disponible = 500 unidades

Recepciones programadas = 600 unidades en el periodo 2

Ahora deber estar claro que el flujo de materiales se controla mediante la compensacin de la

duracin del tiempo de entrega que toman los requerimientos de materiales. Se asume que los

requerimientos de producto final se conocen con certeza as como los tiempos de entrega. Los

tamaos de lote de produccin-compras estn predeterminados. Incluso aunque se supone una

certidumbre, los efectos de la incertidumbre en los niveles de requerimientos y en los tiempos de

entrega siempre estn presentes. Las tarifas de transporte fraccionadas pueden alterar la cantidad

de liberacin de orden. Considere la forma en la que el mtodo PRM podra ser modificado para

manejar estas realidades.

Riesgo en la demanda del PRM

El mtodo de PRM, para obtener el momento adecuado para las compras, asume que se conocen

los requerimientos en el programa maestro. En la medida en que stos puedan variar a lo largo del

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

horizonte de planeacin, se requerir cierto inventario de seguridad si se desea cumplir con los

requerimientos. Si la variabilidad de los requerimientos puede representarse mediante una

distribucin de probabilidad, entonces la cantidad del inventario de seguridad necesaria dentro del

programa podr determinarse de manera similar al control de inventario. Sin embargo, esto podra

no ser prctico, debido a que es probable que los requerimientos de todo producto o componente

muestren amplias variaciones como consecuencia de los cambios en los programas de produccin,

pedidos cancelados de dientes o pronsticos incorrectos. Esto ocasionar estimados imprecisos de

los niveles de las existencias de seguridad.

Como una alternativa, se puede mantener un nivel de inventario disponible fijo que se determinar

a partir de la experiencia prctica o por algn otro medio. Una vez que la cantidad mnima disponible

se establece, se disparan las liberaciones de rdenes de la forma normal PRM, excepto que la

cantidad disponible cae a la cantidad mnima en vez de hacerlo hasta cero. Aunque este mtodo es

aproximado, con seguridad es lo mejor que puede hacerse considerando la naturaleza de la

irregularidad inherente de la demanda derivada.

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

Figura 10-7 Determinacin de los requerimientos brutos y liberaciones de rdenes de compra para los mecanismos de reloj R1063.

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

Riesgo de tiempo de entrega en la PRM

Con probabilidad no ser posible conocer los tiempos de entrega con precisin. El momento de

liberar la solicitud de materiales depender de la incertidumbre en el tiempo de entrega, ya que

ste afecta por exceso y por dficit de existencias. El tiempo ptimo T* para liberar la solicitud de

materiales con anticipacin a los requerimientos es cuestin de balancear el costo esperado

asociado con hacer que los materiales lleguen antes de que se necesiten, incurriendo de esta forma

en un cargo por mantenimiento, con el costo esperado de hacer que los materiales lleguen despus

de que se les necesita, incurriendo en esta forma en un cargo de penalizacin por tardanza. Si se

asume que los requerimientos durante un recuadro temporal se cubren a un ritmo constante y que

los tiempos de entrega se distribuyen de manera normal, el nmero esperado de unidades faltantes

para cumplir los requerimientos de produccin es sTEE(z), donde sTE es la desviacin estndar de la

distribucin del tiempo de entrega y E(z) es la unidad normal de prdida integral. El nmero esperado

de unidades que llegan con demasiada anticipacin ser sTEE(-z) entonces el costo relevante del total

ser

= () + () (10-1)

Donde

$

= ( )

$

= ( )

Utilizando el clculo para obtener el costo mnimo tenemos

= (10 2)

+

Donde P es la probabilidad de contar con los mecanismos de reloj en el tiempo necesario para la

produccin. Dado P, el nmero de desviaciones estndar z se obtienen del apndice A, de tal manera

que el tiempo ptimo de liberacin T* ser

= + ( ) (10 3)

Ejemplo

Suponga que en el ejemplo de Colonial Clocks el tiempo promedio de entrega de compra para el

mecanismo de reloj se encuentra distribuido en forma normal con un promedio de 14 das y una

desviacin estndar de tres das. Existe un costo de penalizacin por retrasar o interrumpir la

produccin: $500 por unidad por da por cada mecanismo de reloj que no se encuentre disponible

cuando se necesite. Si los mecanismos de reloj llegan con anticipacin del programa, existe un costo

de mantenimiento de $5 por unidad por cada da en que se incurra.

El problema es determinar cunto tiempo deber aadirse al tiempo de entrega promedio de

compra para protegerse contra la variabilidad del tiempo de entrega. Especficamente, buscamos el

tiempo ptimo de liberacin de la orden de compra T* sobre la distribucin del tiempo de entrega,

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

como se muestra en la figura 10-8. Esto puede obtenerse despus de determinar primero a P. Es

decir,

500

= = = 0,99

+ 500+ 5

A partir del rea debajo de la curva de distribucin normal en el apndice A, z@P=0,99 = 2,33

= + ( )

= 14 + 2,33(3)

= 21

Figura 10-8 Distribucin del tiempo de entrega con punto de liberacin de orden T*.

No siempre se conocern los costos de incurrir en exceso o en dficit de existencias con seguridad.

En tal caso, se podra asignar un valor a P y calcular T* de acuerdo con la ecuacin (10-3).

Cantidad de liberacin de orden

Aunque las cantidades de pedido de produccin-compra pueden establecerse mediante cantidades

de pedido mnimo o mediante montos contractuales, tambin pueden establecerse a travs del

balance de los costos de pedido contra los costos de manejo de inventario.

Este proceso se denomina balance de costos de parte del periodo.

Ejemplo

Suponga que no se ha especificado una cantidad mnima de liberacin de pedido para los

mecanismos de reloj, como se mostr anteriormente en la figura 10-7. Estos mecanismos de reloj

cuestan a Colonial $15 cada uno y el cargo anual por manejo es de 25%, o $0.07 por unidad por

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

semana. Se incurre en un costo de procesamiento de pedidos de $150 cada vez que se levanta un

pedido.

Cuando se libera un pedido en la semana 2 para cubrir los requerimientos de la semana 4, la cuestin

ser si la cantidad de pedido deber ser tan grande para cubrir los requerimientos de la semana 1 o

si la cantidad de pedido deber ser suficiente para cubrir los requerimientos para varias semanas

futuras. Esto puede determinarse al probar varias opciones evidentes, es decir, verificar cantidades

de pedido equivalentes a los requerimientos de una semana, a los requerimientos de dos semanas,

y as sucesivamente.

Suponga que el inventario promedio para la semana es (inventario inicial + inventario final) /2,

donde el inventario inicial son las recepciones programadas + la cantidad disponible.

El inventario final es el inventario inicial - los requerimientos. Iniciando con los requerimientos

R1063 para la semana 4, las estrategias seran ordenar para la semana 4 nicamente; las semanas 4

y 5; las semanas 4, 5 Y 6; Y as sucesivamente.

Dado que se mantendr un inventario de seguridad de 200 unidades, las cantidades de pedido para

cubrir los periodos 4,5 Y 6 seran 50; 50 + 1050 =1100; y 50 + 1050 + 100 =1200, respectivamente.

Cuando los costos de manejo equivalgan a los costos de ordenar, se obtendr la cantidad de pedido

ptima. Encontramos los costos de manejo de inventario para cada estrategia.

(Q = 50) semana 4 0.07 (300 + 200)/2 = $17.50

(Q = 1,100) semanas 4 & 5 0.07 [(1,350 + 1,250)/2 + (1,250 + 200)/2] = $141.75

(O = 1,200) semanas 4,5 & 6 0.07 [1,450 + 1,350)/2 + (1,350 + 300)/2 + (300 + 200)/2] = $173.25

Debido a que los costos de manejo asociados con una cantidad de liberacin de pedido de 1,100 son lo ms

cercano al costo de ordenamiento de $150, esta ser la mejor estrategia. Si tambin estuvieran presentes

descuentos de precio o tarifas de transporte fraccionadas en este problema, se justificaran incluso mayores

cantidades de liberacin, a medida que los costos de manejo adicionales puedan compensarse por estas

reducciones de costos.

Mg. Lic. Andrs Flores Palma

Planeamiento y Programacin de la Produccin

Bibliografa

Logstica. Administracin de la cadena de suministro. Quinta edicin. BALLOU,

RONALD H. ISBN: 970-26-0540-7. rea: Universitarios. PEARSON EDUCACIN,

Mxico, 2004.

Mg. Lic. Andrs Flores Palma

También podría gustarte

- Vocabulario orientativo del Examen de Capacitación en Lengua Japonesa Nivel 3Documento17 páginasVocabulario orientativo del Examen de Capacitación en Lengua Japonesa Nivel 3Andrés López CastroAún no hay calificaciones

- Análisis MRP del aspersor para pasto #377Documento8 páginasAnálisis MRP del aspersor para pasto #377TatianaZambranoAlíAún no hay calificaciones

- S1a2 Floresf ItzelDocumento4 páginasS1a2 Floresf ItzelLuz Elena Lozano HernandezAún no hay calificaciones

- CasoDocumento3 páginasCasoEricka OrdoñezAún no hay calificaciones

- Contabilidad de inversiones permanentesDocumento2 páginasContabilidad de inversiones permanentesJaime Romero Astete100% (2)

- Actividad EconomicaDocumento5 páginasActividad EconomicaYosmiraDeRojasAún no hay calificaciones

- MRP Con RiesgoDocumento9 páginasMRP Con RiesgoAndrésFloresAún no hay calificaciones

- 2 Parte - Decision de Programacion de Compras y de SuministrosDocumento12 páginas2 Parte - Decision de Programacion de Compras y de Suministrosjagc1991Aún no hay calificaciones

- Tema1y2 PlanMaestro MPSDocumento9 páginasTema1y2 PlanMaestro MPSAlberto SabásAún no hay calificaciones

- Trabajo - Finalo - Grupo - 256598 - 1 (1) Planeacion y Control de La ProduccionDocumento46 páginasTrabajo - Finalo - Grupo - 256598 - 1 (1) Planeacion y Control de La ProduccionArnulivan Idrobo MuñozAún no hay calificaciones

- Gestión de ComprasDocumento33 páginasGestión de ComprasSebastianAún no hay calificaciones

- Clase 09 Planeacion y Requerimiento de MaterialesDocumento27 páginasClase 09 Planeacion y Requerimiento de MaterialesLUIS ADRIAN VASQUEZ MALCAAún no hay calificaciones

- Programación de La Producción (Diapositivas)Documento15 páginasProgramación de La Producción (Diapositivas)Alessandro ZambuchiniAún no hay calificaciones

- 1.3 - Plan Maestro de ProducciónDocumento9 páginas1.3 - Plan Maestro de ProducciónvirneyAún no hay calificaciones

- Plan Maestro y MRPDocumento43 páginasPlan Maestro y MRPPedro Andres Zuñiga TorresAún no hay calificaciones

- MPS, Bom y MRPDocumento41 páginasMPS, Bom y MRPSegismundo Castellon100% (3)

- PCO Guía 2 2023-2Documento31 páginasPCO Guía 2 2023-2acme060299Aún no hay calificaciones

- Plan Maestro de ProducciónDocumento4 páginasPlan Maestro de ProducciónLucioAsmatAún no hay calificaciones

- Administracion de Las Operaciones Ii: Nombre de La MaetriaDocumento6 páginasAdministracion de Las Operaciones Ii: Nombre de La MaetriaJuan PerezAún no hay calificaciones

- S6.s1 Desarrollo Del Plan MaestroDocumento37 páginasS6.s1 Desarrollo Del Plan MaestroAstridAún no hay calificaciones

- S6.s1 Desarrollo Del Plan MaestroDocumento37 páginasS6.s1 Desarrollo Del Plan MaestroAstridAún no hay calificaciones

- La Planeación de Requerimientos de MaterialesDocumento22 páginasLa Planeación de Requerimientos de MaterialesSandy Peñaloza MercadoAún no hay calificaciones

- Actividad 5Documento14 páginasActividad 5Alejandra HinojosAún no hay calificaciones

- Medidas de ProducciónDocumento36 páginasMedidas de ProducciónANGEL ESPINOZA NIETOAún no hay calificaciones

- MRP Inverso - Trabajo CompletoDocumento40 páginasMRP Inverso - Trabajo CompletoSmith Reyes100% (1)

- MRP EjemploDocumento21 páginasMRP EjemploYesenia SaldívarAún no hay calificaciones

- ResumenDocumento5 páginasResumenjose cortesAún no hay calificaciones

- PRACTICA 3. MANEJO DE MATERIALES (Gestión de Inventarios)Documento20 páginasPRACTICA 3. MANEJO DE MATERIALES (Gestión de Inventarios)Mariano MuñozAún no hay calificaciones

- PLAN MAESTRO DE PRODUCCIÓN p57Documento49 páginasPLAN MAESTRO DE PRODUCCIÓN p57Elias MurilloAún no hay calificaciones

- Plan Maestro de Produccion PDFDocumento18 páginasPlan Maestro de Produccion PDFCarlos Eduardo Apolo AsmatAún no hay calificaciones

- Planeación de requerimientos de materiales MRPDocumento4 páginasPlaneación de requerimientos de materiales MRPenzo.renato4976Aún no hay calificaciones

- Primer Entregable de Proyecto IntegradorDocumento8 páginasPrimer Entregable de Proyecto IntegradorEdiciones JoshefAún no hay calificaciones

- Aplicacion Del MRPDocumento14 páginasAplicacion Del MRPRkoValadezAún no hay calificaciones

- MRP: Planeación de requerimientos de materialesDocumento7 páginasMRP: Planeación de requerimientos de materialesVanessa Del Castillo SáenzAún no hay calificaciones

- Sistema MRPDocumento12 páginasSistema MRPpablo riosAún no hay calificaciones

- Repaso-Ejercicios 2do ParcialDocumento6 páginasRepaso-Ejercicios 2do ParcialmariangelAún no hay calificaciones

- Plan Maestro de Producción en Ingeniería IndustrialDocumento10 páginasPlan Maestro de Producción en Ingeniería IndustrialJorge De Ovando O.Aún no hay calificaciones

- Unidad IV Plan MaestroDocumento25 páginasUnidad IV Plan MaestroDavid Osiris Fernandez AvalosAún no hay calificaciones

- Ao2 Unidad 3Documento16 páginasAo2 Unidad 3Jose Huerta DiazAún no hay calificaciones

- Lecturas Actividad 2Documento12 páginasLecturas Actividad 2Antoniof GalavizAún no hay calificaciones

- Sesion 7Documento28 páginasSesion 7JEREMY JESUS MONTAÑEZ ALLAUCAAún no hay calificaciones

- MII506 S3 Formato Tarea Grupo 4Documento10 páginasMII506 S3 Formato Tarea Grupo 4Jose MontesAún no hay calificaciones

- Planeacion de Requerimiento de MaterialesDocumento7 páginasPlaneacion de Requerimiento de MaterialesJorge LlerenaAún no hay calificaciones

- Jerarquia Planes de Produccion v3 - APUNTE AnneDocumento22 páginasJerarquia Planes de Produccion v3 - APUNTE AnneFrancisco Torres ArellanoAún no hay calificaciones

- Plan Maestro de ProducciónDocumento14 páginasPlan Maestro de ProducciónLimon Alejandro100% (1)

- Egercicio de Planificación AgregadaDocumento11 páginasEgercicio de Planificación AgregadaVale SoleAún no hay calificaciones

- Practica 3 Manejo de MaterialesDocumento20 páginasPractica 3 Manejo de MaterialesMarianSotoAún no hay calificaciones

- Plan Maestro de ProduccionDocumento22 páginasPlan Maestro de ProduccionAnonymous Nn4cCWaJAún no hay calificaciones

- Act. 3Documento11 páginasAct. 3Luis Miguel SaucedhaAún no hay calificaciones

- Plan Maestro y MRPDocumento21 páginasPlan Maestro y MRPMarcoAún no hay calificaciones

- Practica 6Documento6 páginasPractica 6icf_300Aún no hay calificaciones

- Entregable - Caso S9 - PRMDocumento14 páginasEntregable - Caso S9 - PRMRené Alejandro Urrea ValdésAún no hay calificaciones

- 5 - Programa Maestro de ProducciónDocumento16 páginas5 - Programa Maestro de ProducciónYesenia Lizeth50% (2)

- Pco Ii Ua 5Documento28 páginasPco Ii Ua 5antony liberato duranAún no hay calificaciones

- Desarrollo Del MPSDocumento4 páginasDesarrollo Del MPSJuan Jesus Teran100% (1)

- Unidad 3 AOIIDocumento16 páginasUnidad 3 AOIIXG VarelaAún no hay calificaciones

- 6 Plan Maestro Producción ResumenDocumento16 páginas6 Plan Maestro Producción ResumenMatias OrellanaAún no hay calificaciones

- MRP I y IIDocumento10 páginasMRP I y IIsilvermcd1Aún no hay calificaciones

- S07.s1 - Material - Inventario Disponible. Tiempo y Tamaño de Las CantidadesDocumento19 páginasS07.s1 - Material - Inventario Disponible. Tiempo y Tamaño de Las CantidadesGREYSI ANYELA SUCLUPE FLORESAún no hay calificaciones

- Resumen del Capítulo Planificación y Requerimientos de MaterialesDocumento37 páginasResumen del Capítulo Planificación y Requerimientos de MaterialesandinoAún no hay calificaciones

- CAPT 02.2 SISTEMAS DE RENOVACION DE INVENTARIOS - v2.0 - PARTE III - Nivel de Servicio, TpopDocumento6 páginasCAPT 02.2 SISTEMAS DE RENOVACION DE INVENTARIOS - v2.0 - PARTE III - Nivel de Servicio, TpopAdriana DionicioAún no hay calificaciones

- Proyecto ElefanteDocumento20 páginasProyecto ElefanteFrancisco CastañedaAún no hay calificaciones

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDe EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoAún no hay calificaciones

- UF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasDe EverandUF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasAún no hay calificaciones

- RivadaviaDocumento8 páginasRivadaviaDiario de Cuyo50% (2)

- Glosario - Documentación de Python - 3.10.5Documento19 páginasGlosario - Documentación de Python - 3.10.5AndrésFloresAún no hay calificaciones

- Agrupamientos - MoodleDocsDocumento4 páginasAgrupamientos - MoodleDocsAndrésFloresAún no hay calificaciones

- IDLE - Documentación de Python - 3.10.5Documento14 páginasIDLE - Documentación de Python - 3.10.5AndrésFloresAún no hay calificaciones

- Disponible Solamente para Miembros de Grupo - MoodleDocsDocumento2 páginasDisponible Solamente para Miembros de Grupo - MoodleDocsAndrésFloresAún no hay calificaciones

- Cómo Estudiar Más en Menos Tiempo - El Mundo - Sanjuan8Documento5 páginasCómo Estudiar Más en Menos Tiempo - El Mundo - Sanjuan8AndrésFloresAún no hay calificaciones

- Lineas Departamentos RedTulum v1Documento62 páginasLineas Departamentos RedTulum v1MartinMortisAún no hay calificaciones

- Agrupamientos FAQ - MoodleDocsDocumento2 páginasAgrupamientos FAQ - MoodleDocsAndrésFloresAún no hay calificaciones

- Importar Grupos - MoodleDocsDocumento2 páginasImportar Grupos - MoodleDocsAndrésFloresAún no hay calificaciones

- Folleto Karate Meimoku SeishinDocumento16 páginasFolleto Karate Meimoku SeishinAndrésFloresAún no hay calificaciones

- Idioma JaponésDocumento9 páginasIdioma JaponésAndrésFloresAún no hay calificaciones

- Compilación en Tiempo de EjecuciónDocumento2 páginasCompilación en Tiempo de EjecuciónAndrésFloresAún no hay calificaciones

- Vocabulario Japonés Nivel 2Documento0 páginasVocabulario Japonés Nivel 2tropantumanque100% (1)

- Vocabulario - Nivel 1Documento62 páginasVocabulario - Nivel 1Angelica Jimenez MansillaAún no hay calificaciones

- Vocabulario - Nivel 1Documento62 páginasVocabulario - Nivel 1Angelica Jimenez MansillaAún no hay calificaciones

- Bonsái - La NacionDocumento1 páginaBonsái - La NacionAndrésFloresAún no hay calificaciones

- La IMET como herramienta en la CSDocumento21 páginasLa IMET como herramienta en la CSAYUA0223Aún no hay calificaciones

- EvaluarPresentaciónOralDocumento2 páginasEvaluarPresentaciónOralpasovabiAún no hay calificaciones

- Capitulo 6 ESTUDIO DE METODOS OITDocumento6 páginasCapitulo 6 ESTUDIO DE METODOS OITAndrésFloresAún no hay calificaciones

- Implementación del manual de calidad ISO 9002 en empresa gráficaDocumento4 páginasImplementación del manual de calidad ISO 9002 en empresa gráficaSsaMary LazzAún no hay calificaciones

- 14 Puntos de DemingDocumento5 páginas14 Puntos de DemingAndrésFloresAún no hay calificaciones

- Planificación de TurnosDocumento14 páginasPlanificación de TurnosAndrésFlores100% (1)

- Datos - Destacados Molinos Rio de La PlataDocumento28 páginasDatos - Destacados Molinos Rio de La PlataAndrésFloresAún no hay calificaciones

- Stock de SeguridadDocumento3 páginasStock de SeguridadAndrésFloresAún no hay calificaciones

- Guía para Elaborar Un Sistema de Control de Producción en FábricaDocumento19 páginasGuía para Elaborar Un Sistema de Control de Producción en FábricanormiuxesAún no hay calificaciones

- Molinos Rios de La Plata Sa 311208Documento168 páginasMolinos Rios de La Plata Sa 311208AndrésFloresAún no hay calificaciones

- ProgramLinealParametricaModelosEnterosAlgoritmosPuntoInteriorDocumento22 páginasProgramLinealParametricaModelosEnterosAlgoritmosPuntoInteriorAndrésFloresAún no hay calificaciones

- Bib Jit - Toc - 2018Documento1 páginaBib Jit - Toc - 2018AndrésFloresAún no hay calificaciones

- Ejercicios de interés simple matemáticas financierasDocumento7 páginasEjercicios de interés simple matemáticas financierasDiego Alcides Carrión RamosAún no hay calificaciones

- Que Es El Espíritu EmprendedorDocumento8 páginasQue Es El Espíritu EmprendedorRonald Alan MonteroAún no hay calificaciones

- Cuadros Estados FinancierosDocumento23 páginasCuadros Estados FinancierosIrixiTa Atañep ZerepAún no hay calificaciones

- Marco ConceptualDocumento6 páginasMarco ConceptualDany Julon CaruajulcaAún no hay calificaciones

- Trabajo Investigación CarguioDocumento4 páginasTrabajo Investigación CarguioElena Tobar VelásquezAún no hay calificaciones

- Cotizaciones YomairaDocumento2 páginasCotizaciones Yomairayasna zentenoAún no hay calificaciones

- Planeacion Agregada Metodo de CazaDocumento5 páginasPlaneacion Agregada Metodo de CazaKelvin CamusAún no hay calificaciones

- El Proceso de Ventas ConsultivasDocumento31 páginasEl Proceso de Ventas ConsultivasRufino FerreiraAún no hay calificaciones

- Problemas PropuestosDocumento8 páginasProblemas PropuestosKarina LisbethAún no hay calificaciones

- Practica DemandaDocumento1 páginaPractica DemandaNickoll Chávez SilvaAún no hay calificaciones

- Facilidades Aduaneras y Programas de FomentoDocumento30 páginasFacilidades Aduaneras y Programas de FomentoMonserrat CadenaAún no hay calificaciones

- Crowding Out-In en ColombiaDocumento2 páginasCrowding Out-In en ColombiagarciacamiloAún no hay calificaciones

- Ufrrj 20012Documento3 páginasUfrrj 20012Roberta GadelhaAún no hay calificaciones

- Tema 3 Tabla Resumen Teorias Comercio InternacionalDocumento3 páginasTema 3 Tabla Resumen Teorias Comercio InternacionalCarlosMuñozAún no hay calificaciones

- Resumen de costos de importación con detalle de conceptos y cálculos de IVA y arancelDocumento2 páginasResumen de costos de importación con detalle de conceptos y cálculos de IVA y arancelMafeAlvarado100% (1)

- CHECK LIST DE CUMPLIMIENTO LABORALDocumento1 páginaCHECK LIST DE CUMPLIMIENTO LABORALjanetveronicaAún no hay calificaciones

- Guia Tributos EstadalesDocumento4 páginasGuia Tributos EstadalesAngel Garcia LopezAún no hay calificaciones

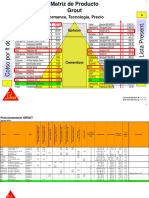

- 08.15.10 Matriz de GroutDocumento2 páginas08.15.10 Matriz de GroutCAMARRODAún no hay calificaciones

- S02s1Material 1Documento35 páginasS02s1Material 1Yhoorch NeryAún no hay calificaciones

- Roles gerenciales y estrategia según MintzbergDocumento6 páginasRoles gerenciales y estrategia según MintzbergYsa Bel100% (1)

- Cuestionario de RepasoDocumento5 páginasCuestionario de Repasocharlie johana100% (1)

- Activos FijosDocumento58 páginasActivos FijosMariana Elena PedrielAún no hay calificaciones

- Un Modelo de Demanda de Dinero Intertemporal Con Costo de TransaccionesDocumento5 páginasUn Modelo de Demanda de Dinero Intertemporal Con Costo de TransaccionesLuIsEnriqueTaCoZuletaAún no hay calificaciones

- Logística Turquía Aeropuertos Puertos FerrocarrilDocumento2 páginasLogística Turquía Aeropuertos Puertos FerrocarrilMarcela HernándezAún no hay calificaciones

- Auditoría integral universidad conceptosDocumento9 páginasAuditoría integral universidad conceptoshugo_velazquez84Aún no hay calificaciones

- INMOTICADocumento20 páginasINMOTICALeonardo ParedesAún no hay calificaciones

- Analisis Tecnico de Los Mercados Financieros (JJ Murphy) PDFDocumento547 páginasAnalisis Tecnico de Los Mercados Financieros (JJ Murphy) PDFJose Luis GarciaAún no hay calificaciones