Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Analisis de Falla en Pernos de Sujeccion de Bombeo

Analisis de Falla en Pernos de Sujeccion de Bombeo

Cargado por

Martin EnriqueDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Analisis de Falla en Pernos de Sujeccion de Bombeo

Analisis de Falla en Pernos de Sujeccion de Bombeo

Cargado por

Martin EnriqueCopyright:

Formatos disponibles

Anlisis de falla en perno de sujecin de unidad

de bombeo mecnico Lufkin a640d 427 144

Ing. Henry Santamara de la Cruz*

*Magister en Ingeniera Mecnica. Docente Catedrtico

Universidad Autnoma del Caribe. Programa de Ingeniera Mecnica

E-mail: henry.santamaria@uniautonoma.edu.co

RESUMEN

Este artculo presenta el anlisis de falla de un perno de sujecin de una unidad de bombeo mecnico

marca Lufkin; modelo A640D 427 144. El informe se encuentra estructurado en las siguientes partes

principales: Antecedentes, Examen macroscpico de la parte fallada,identificacin del modo de falla,

inspeccin microscpica, anlisis de resultados, conclusiones y recomendaciones. Las unidades de

bombeo mecnico son muy utilizadas por la industria petrolera nacional, por lo tanto, se encuentran

en muchas zonas petroleras del pas. Las fallas de pernos en estos tipos de mquinas son muy comunes, no siendo as los anlisis de falla. Por lo que este trabajo pretende ser una primera aproximacin

al estudio de falla de pernos de sujecin en unidades de bombeo mecnico.

Palabras clave: Anlisis de falla, modos de falla, perno, unidad de bombeo mecnico.

ABSTRACT

This article presents the analysis of failure of a bolt of subjection of a mechanical pumping unit Lufkin;

model A640D - 427 - 144. The report is structured in the following main parts; Antecedents, macrocospic Examination of the failed part, identification of the failure modes, microscopic inspection, analysis

of results, conclusions and recommendations. The units of mechanical pumping very are used by the

national oil industry, therefore, they are in many oil zones of the country. The bolt failures in these

types of machines are very common, not being therefore the fault analyses. Because this work tries the

first approach to the study of failure of subjection bolt in mechanical pumping units.

Keywords: Analysis of failure, failure modes , bolt, mechanical pumping units.

y working beam, tal como se muestra en la Fig. 1. En

la Fig. 2 se presenta la panormica general del colapso

del horse head.

NOMENCLATURA

Resistencia mnima de prueba [Lb/in2]

Resistencia de fluencia mnima [Lb/in2]

Resistencia a la tensin mnima [Lb/in2]

Smbolos

(Kpsi)

1000 [Lb/in2]

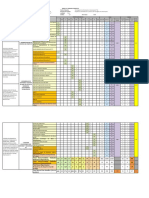

Los componentes nombrados pertenecen a una unidad de bombeo mecnico de hidrocarburos. Las especificaciones tcnicas del equipo se presentan en la Tab.

1. La falla gener dao en las estructura y mecanismos

de balancn. Adems de esto el motor que transmita

la potencia tuvo un doblez que oblig al cambio de

este dispositivo.

INTRODUCCIN

La falla ocurri en el perno de sujecin que mantiene unido los componentes denominados horse head

36

Vol. 5, No. 2, Julio - Dic de 2007

Figura 1. Ubicacin de los componentes en la unidad

de bombeo.

do el colapso del componente horse head y pandeo del

extremo libre de la barra lisa. Un esquema del equipo

completo se presenta en la figura 3. La falla ocurri el

da septiembre 27 de 2004 en horas de la madrugada.

Figura 3. Esquema de unidad de bombeo mecnico.

Tabla 1. Especificaciones tcnicas.

Las horas de servicio e historial de mantenimiento de

la bomba no se encuentran disponibles al momento

del anlisis. Segn datos suministrados, el perno de

sujecin correspondera a un tornillo de 3/4-UNC

grado 5 y longitud 2 . Segn Norton[1] un perno

con estas caractersticas tendra las propiedades mecnicas que se muestran en la Tab. 2.

Tomada y modificada de catlogo Lufkin for installation manual M-02

METODOLOGA

INSPECCIN VISUAL DE LA PARTE FALLADA

Figura 2. Panormica general del colapso.

Para identificar la causa real de la falla, se comenz

por un anlisis visual macroscpico del perno fracturado, observndose residuos de grasa a lo largo de

los hilos del tornillo. Uno de los extremos fallados del

perno se encuentra enroscado en la tuerca y presenta

desgaste excesivo cerca de la zona de fractura, como

se aprecia en la figura 4. Adems, en la superficie de

fractura se distingue presencia de corrosin incipiente. En la figura 5 se muestra la zona de fractura vista

de perfil, en la cual se alcanza a apreciar una grieta en

el fondo de uno de los hilos del tornillo y cerca de la

zona de fractura.

Tabla 2. Especificacin SAE y resistencia para perno

de acero grado 5.

Figura 4. Extremo inferior del perno fallado muestra

evidencia de desgaste excesivo en zona de fractura.

El personal de la empresa reporta rotura de perno de

unin de horse head y walking beam debido a impacto generado por el impulso que gener la viga en su

carera ascendente por la brusca expansin del aire

comprimido en el cilindro neumtico una vez fue liberado el freno de la unidad del pozo DK-22, ocasionan37

Anlisis de falla en perno de sujecin de unidad de bombeo mecnico Lufkin a640d 427 144, pgs. 36-41

Figura 5 Acercamiento de la zona de desgaste.

Figura 8. Fotografa extremo inferior del perno fracturado

En la figura 6 muestra la forma final de perno de sujecin despus de fractura. Se observa la forma de banana que adquiere posiblemente como resultado de una

carga lateral excesiva. Un esquema de la parte fallada se

muestra en la figura 7, en la cual se aprecia la formacin

de un cuello cerca de la zona de fractura, formacin de

copa y cono con labio de 45 respecto al plano de fractura. En la misma figura se aprecia una reduccin apreciable del rea transversal del perno debido a desgaste

excesivo [2]. La existencia de un cuello es un indicio de

deformacin plstica antes que ocurra la falla. En la figura 8 se muestra la parte inferior del perno fracturado,

en la cual se seala la ubicacin de una gran grieta macroscpica en el fondo del hilo del tornillo.

En la figura 9 se aprecia la topografa de la superficie

fracturada. La superficie lisa es producto de un esfuerzo de corte y la rugosa de un esfuerzo de tensin. Al

analizar el relieve de la superficie de la fractura (ver

figura 9) para ambas partes se observ una serie de

marcas tipo abanico en la superficie de la rotura de la

pieza inferior al perno. Haciendo el rastreo de las marcas se obtiene el origen de la grieta, como se muestra

en la figura 10. El desgate del perno se cree que es debido a las malas propiedades mecnicas de las partes

en contacto. Posiblemente las durezas de perno y gua

son muy diferentes.

La figura 8 muestra que muy cerca de la zona de falla

se observa una grieta en el fondo del hilo del tornillo.

Figura 9. Topografa de la superficie de fractura

Figura 6. Esquema del componente despus de la falla.

Figura 7. Fotografa extremo inferior del perno fracturado.

Actualmente no se cuenta con la pieza que sujetaba al

perno y, por lo tanto, no se puedo medir sus propiedades mecnicas. Adems, exista juego excesivo entre

gua y perno que a su vez acelera el mecanismo de

desgaste. Para evaluar la dureza en el perno se hizo

un barrido de dureza a lo largo de la seccin transversal, como se muestra en la figura 11. En la figura

12 se ejemplifica la gua de conexin donde se alojaba

el perno.

38

Vol. 6, No. 1, Enero - Julio de 2008

Figura 10. Representacin esquemtica de la superficie de fractura en la parte inferior del perno fallado.

parte, ntese cmo coexisten tres fisuras en la misma

fractura. En la figura 16 se observa la fractografa tpica de la superficie fracturada resultante de una falla de

un material tipo dctil; se caracteriza por su topografa

fibrosa y presencia de copa y cono. Por otro lado, en la

figura 16 se evidencia la presencia en menor grado de

falla tipo frgil por clivaje.

Figura 13. Fractografa SEM del origen de la grieta

que muestra la convergencia de las marcas de fractura

tipo abanico. Aumento: 45X.

Figura 11. Barrido de dureza a lo largo de la seccin

transversal del perno fallado.

Figura 14. Fractografa SEM del origen de la grieta.

Aumento: 150X.

Figura 12. Gua de conexin del perno.

Figura 15. Fractografa SEM en la regin de fractura.

Aumento: 220X

INSPECCIN MICROSCPICA

Se cort una pequea muestra que contena el origen de la zona marcada por el crculo en la figura 10.

Adems se utliz limpieza ultrasnica para lavar la

superficie de fractura y luego se examin la pieza en

un microscopio de barrido electrnico (SEM por sus

siglas en ingles). El inicio de la grieta es mostrado en

la figura 13 y una ampliacin de la zona en la figura 14.

En estas figuras se observa claramente cmo las marcas tipo abanico detectadas en el examen macroscpico convergen al punto de inicio de la fractura. Por otra

39

Anlisis de falla en perno de sujecin de unidad de bombeo mecnico Lufkin a640d 427 144, pgs. 36-41

Figura 18. Fotografa SEM de la zona de desgaste del

perno. Aumento: 2000X.

Figura 16. Fractografa SEM en la regin de fractura.

En la regin de fractura se observa presencia de superficies lisas. Aumento: 1900X.

ANLISIS METALOGRFICO

Se cort una pequea muestra cerca de la regin que

contiene al origen de la fractura, se prepar metalogrficamente la probeta y se observ en un microscopio

ptico en su condicin atacada. Despus del ataque

con Nital al 2% (2% de HNO3 en etanol), el material

mostr una estructura martenstica revenida, como se

aprecia en la figura 19.

INSPECCIN DE LA SUPERFICIE DESGASTADA

Al examinar la superficie desgastada del flanco del

perno se nota un tipo de desgaste adhesivo, caracterizado por desgarramiento del material y rugosidad

microscpicas, como se muestra en las figuras 17 y 18.

En la figura 17 se aprecia la aspereza de la superficie

debida a deslizamiento de una superficie respecto a la

otra bajo presin; como consecuencia aparecen marcas

longitudinales. En la figura 18 se revela con detalle el

desgarramiento del material debido a micro soldaduras que se forman y se fragmentan durante el proceso

de deslizamiento de una superficie respecto a la otra,

originando el fenmeno de desgaste por adhesin que

luego se combina con el desgaste abrasivo producido

por las partculas de material desprendidas.

Figura 19. Fotomicrografia ptica que muestra la microestructura del material constitutivo del perno. Se

aprecia martenstica revenida. Aumento: 200X.

Figura 17. Fotografa SEM de la zona de desgaste del

perno. Aumento: 430X.

PRESENTACIN Y ANLISIS DE RESULTADOS

Las caractersticas fractogrficas grosso modo indican

al desgaste adhesivo como el mecanismo que inici la

falla en el perno. A medida que el desgate del perno fue

progresando el rea neta efectiva resistente a esfuerzo

se reduce. Esto indica que la falla fue progresiva en sus

inicios. Rastreando las marcas dejadas por la fisura, se

determin el origen de la grieta y se encontr que estaba ubicado en el fondo de uno de los hilos del tornillo.

40

Vol. 5, No. 2, Julio - Dic de 2007

El hecho que la grieta se haya originado en el fondo

de uno de los hilos del tornillo, indica concentracin

de esfuerzos en este punto. De las observaciones se

podran extraer varias razones para la concentracin

de esfuerzos en el origen de la grieta. Estas son: (i)

presencia de grietas previas al ensamble; (ii) superficie

rugosa y desgarramiento de material debido a desgaste adhesivo; y (iii) reduccin del rea neta efectiva de

esfuerzo debida a desgaste. Uno o ms de los factores

mencionados podran producir una muesca o concentrador de esfuerzo de suficiente magnitud para causar

la iniciacin de la grieta. El examen microscpico revel la presencia de zonas de fractura frgil por clivaje

que pueden ser resultado de direcciones de esfuerzos

desfavorables a la orientacin de algunos planos atmicos [3].

dos por cargas de tensin.

La forma banana que tiene el perno es un indicio de existi una caga lateral sobre el perno que

produjo deformacin plstica. Posiblemente debido a un ajuste deficiente entre la gua y el perno.

Se favoreci la condicin de desgaste al acoplar

dos superficies con diferentes durezas y permitir

deslizamiento relativo entre ellas sin lubricacin.

La grieta se origina en solo punto como lo evidencia el rastreo de las marcas tipo abanico.

La presencia de una grieta cerca de la zona de

fractura genera concentradores de esfuerzos y posiblemente una grieta similar gener la falla catastrfica.

REFERENCIAS BIBLIOGRFICAS

El desgaste adhesivo de metal a metal en este caso se

acenta por el hecho de acoplar superficie endurecida

con superficie (perno) suave (gua de perno). Adems

de la evidente holgura entre perno y gua.

[1] NORTON, R. Machine Design: An integrated

appoach. New Jersey: Prentice hall, 1996. p. 914

CONCLUSIONES Y RECOMENDACIONES

[2] WULPI, D. Understanting How Components Fall.

7th. Edition. USA: American Society for Metal, 1977.

p.36.

Existe evidencia slida para afirmar que la falla se

dio por fractura frgil.

El mecanismo de falla es una combinacin de esfuerzos de tensin con esfuerzos de corte genera-

[3] BUDINSKY, K and BUDINSKY, M. Engineering

Mateerias: Properties and Selection. Sixth edition.

Prentice hall: New Jersey, 1999. 719 p.

41

También podría gustarte

- Mercedes Benz 190E Repair ManualDocumento174 páginasMercedes Benz 190E Repair Manualjonathan_dawal90% (21)

- Montaje, ajuste y verificación de elementos de máquinasDe EverandMontaje, ajuste y verificación de elementos de máquinasCalificación: 3 de 5 estrellas3/5 (1)

- Falla de Eje Caja ReductoraDocumento6 páginasFalla de Eje Caja ReductoraalexissalazarAún no hay calificaciones

- Comparación de La Adminsitración TributariaDocumento4 páginasComparación de La Adminsitración TributariaVIVIANA RABANALES RAMIREZAún no hay calificaciones

- Casos Reales de Analisis de Fallas PDFDocumento29 páginasCasos Reales de Analisis de Fallas PDFAlejandro Ozaeta EidelmanAún no hay calificaciones

- Análisis de Falla Arbol de LevasDocumento17 páginasAnálisis de Falla Arbol de LevasEdwin Javy BorjaAún no hay calificaciones

- Mecánica de la fractura y análisis de falla en metalesDe EverandMecánica de la fractura y análisis de falla en metalesCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Helados DonofrioDocumento22 páginasHelados DonofrioFranisLunaAún no hay calificaciones

- Análisis de Falla en Perno de Sujeción de Unidad PDFDocumento7 páginasAnálisis de Falla en Perno de Sujeción de Unidad PDFEduardo CastilloAún no hay calificaciones

- Análisis de Falla en PernoDocumento11 páginasAnálisis de Falla en PernofelipeflorestAún no hay calificaciones

- Caso Analisis de FallaDocumento5 páginasCaso Analisis de FallaCesar Augusto Chavez CoronelAún no hay calificaciones

- Cambio de Sellos y RetenesDocumento20 páginasCambio de Sellos y RetenesManuel Peralta Beltran100% (2)

- Analisis e Rotura en El Extremo de Un Eje MotorDocumento6 páginasAnalisis e Rotura en El Extremo de Un Eje MotordickmendezAún no hay calificaciones

- Af - 024 - 18 - Empresa Minera Los Quenuales S.A (Bohler)Documento20 páginasAf - 024 - 18 - Empresa Minera Los Quenuales S.A (Bohler)r.correo152Aún no hay calificaciones

- Proyecto de Desgaste y Control de Materiales - Proyecto BIEN HECHODocumento10 páginasProyecto de Desgaste y Control de Materiales - Proyecto BIEN HECHOsebastubiAún no hay calificaciones

- Analisis de Fallas en Un Semi EjeDocumento10 páginasAnalisis de Fallas en Un Semi EjeGian Jhorvys Cabrera ArévaloAún no hay calificaciones

- Analisis de Falla en Leva 1Documento6 páginasAnalisis de Falla en Leva 1Steven_camiAún no hay calificaciones

- Decimo Casos FallasDocumento14 páginasDecimo Casos FallasHILARIO JUNIOR CACERES MEDINAAún no hay calificaciones

- Segundo Informe de End-Noe Romario Bardales Chanta 23-1Documento12 páginasSegundo Informe de End-Noe Romario Bardales Chanta 23-1freud sergio rojas blasAún no hay calificaciones

- Informe DesgasteDocumento4 páginasInforme DesgasteDaniel19970513Aún no hay calificaciones

- Ejem 5 Falla de Una Bomba VerticalDocumento12 páginasEjem 5 Falla de Una Bomba VerticalCesar QuintanaAún no hay calificaciones

- Falla FatigaDocumento9 páginasFalla FatigaHector Jose Torres MonteroAún no hay calificaciones

- BallestasDocumento6 páginasBallestasFabio Ballén GómezAún no hay calificaciones

- Fallas de EjesDocumento9 páginasFallas de EjesjaimesebastianAún no hay calificaciones

- Lab Nr2 Gemtto - Acr 2019-1-Grupo10Documento10 páginasLab Nr2 Gemtto - Acr 2019-1-Grupo10George Rios CastañedaAún no hay calificaciones

- Estudio de Los Daños Por Fatiga en Palas de AerogeneradorDocumento6 páginasEstudio de Los Daños Por Fatiga en Palas de AerogeneradorAlejandro PazAún no hay calificaciones

- Análisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaDocumento7 páginasAnálisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaPablo German TouriñanAún no hay calificaciones

- Ejem 4 ANÁLISIS DE LA FALLA DEL BRAZO DE UNA RETROEXCAVADORADocumento8 páginasEjem 4 ANÁLISIS DE LA FALLA DEL BRAZO DE UNA RETROEXCAVADORACesar Quintana100% (1)

- Diseño M - U3 - Reporte - DVNDocumento34 páginasDiseño M - U3 - Reporte - DVNNICOLASAún no hay calificaciones

- Falla de Vastago Por Compresion CiclicaDocumento6 páginasFalla de Vastago Por Compresion Ciclicawrsb0303Aún no hay calificaciones

- Lab Nr5 Ingmtto - AcrDocumento7 páginasLab Nr5 Ingmtto - AcrAngel ArelaAún no hay calificaciones

- Análisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaDocumento7 páginasAnálisis de Falla de Un Eje de Piñón Cónico de Maquinaria AgrícolaDonaldo CausilAún no hay calificaciones

- Make Up Separado de Varillas de Bombeo API 1613174343Documento21 páginasMake Up Separado de Varillas de Bombeo API 1613174343fumar26Aún no hay calificaciones

- 15 PDFDocumento18 páginas15 PDFRodrigo Andre Valdivia PintoAún no hay calificaciones

- Falla de Cruceta Izquierda en CarroDocumento9 páginasFalla de Cruceta Izquierda en Carrofrida077Aún no hay calificaciones

- Análisis de Falla de Llanta para Servicio PesadoDocumento6 páginasAnálisis de Falla de Llanta para Servicio PesadojlreyesgAún no hay calificaciones

- Mantenimiento de ReductoresDocumento26 páginasMantenimiento de ReductoresFredy100% (6)

- Fallas en RodillosDocumento10 páginasFallas en RodillosGian Jhorvys Cabrera ArévaloAún no hay calificaciones

- Curso de RodajesDocumento20 páginasCurso de RodajesjavpalominoAún no hay calificaciones

- Analisis de Fallas PDFDocumento8 páginasAnalisis de Fallas PDFARIANA MARICIELO HUAMANCHUMO BERNEDOAún no hay calificaciones

- ANALISIS 12. Falla de Un Eje de Piñón CónicoDocumento6 páginasANALISIS 12. Falla de Un Eje de Piñón CónicoCesar AbarcaAún no hay calificaciones

- Descarga Defectos en Soldadura 2024Documento27 páginasDescarga Defectos en Soldadura 2024novavista fusionesAún no hay calificaciones

- Análisis de Falla en Pernos de Fijación en Ruedas de VehículosDocumento6 páginasAnálisis de Falla en Pernos de Fijación en Ruedas de VehículosLuis Angel Villa FigueroaAún no hay calificaciones

- Reporte Final A325Documento15 páginasReporte Final A325darmandilaAún no hay calificaciones

- Practica Calificada 1 INTEGRIDADDocumento4 páginasPractica Calificada 1 INTEGRIDADErik Pasache CamachoAún no hay calificaciones

- Analisis de Fallas en Ejes o Barras de Transmision - InformeDocumento8 páginasAnalisis de Fallas en Ejes o Barras de Transmision - InformeHenrych Ayme100% (1)

- AFA de Biela de MotorDocumento5 páginasAFA de Biela de Motorwrsb0303Aún no hay calificaciones

- 49analisis de Falla de CaderaDocumento6 páginas49analisis de Falla de Caderafrida077Aún no hay calificaciones

- Calculo de Uniones Por Soldadura y PegamentoDocumento20 páginasCalculo de Uniones Por Soldadura y Pegamentoreynaldo1976Aún no hay calificaciones

- Afa RODAMIENTOSDocumento98 páginasAfa RODAMIENTOSAlex Pakito50% (2)

- HHGHKHDocumento6 páginasHHGHKHalexAún no hay calificaciones

- Cap04-01 Uniones de Estructuras Metalicas PDFDocumento26 páginasCap04-01 Uniones de Estructuras Metalicas PDFalexAún no hay calificaciones

- Gestion y Analisis de Falla - Caso de Estudio ResueltoDocumento12 páginasGestion y Analisis de Falla - Caso de Estudio ResueltoJean Carlos Lozano Cassana100% (2)

- Caso Real (Falla de Rodamiento en Ventilador)Documento3 páginasCaso Real (Falla de Rodamiento en Ventilador)Daniel CholangoAún no hay calificaciones

- Presentación Sesión 5: Casos de EstudioDocumento9 páginasPresentación Sesión 5: Casos de Estudiojose alvaroAún no hay calificaciones

- Mantenimiento Preventivo Palas P&H Parte 2 PDFDocumento27 páginasMantenimiento Preventivo Palas P&H Parte 2 PDFjucascribAún no hay calificaciones

- Articulo Fallo de Un SemiejeDocumento6 páginasArticulo Fallo de Un SemiejeCarlos NavasAún no hay calificaciones

- Trabajo Congreso ININ - SUTIN 2013 Elemento SOR - Rev2 - Ver2Documento5 páginasTrabajo Congreso ININ - SUTIN 2013 Elemento SOR - Rev2 - Ver2julio cesarAún no hay calificaciones

- IN 19138 Análisis de Falla de Perno Sujetador de Impulsor de La Primera Etapa Del V-101-J Planta de AmoniacoDocumento24 páginasIN 19138 Análisis de Falla de Perno Sujetador de Impulsor de La Primera Etapa Del V-101-J Planta de Amoniacoulita mendozaAún no hay calificaciones

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209De EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Aún no hay calificaciones

- UF1250 - Conformación De Elementos MetálicosDe EverandUF1250 - Conformación De Elementos MetálicosAún no hay calificaciones

- Ejercicios sobre elasticidad y resistencia de materialesDe EverandEjercicios sobre elasticidad y resistencia de materialesAún no hay calificaciones

- Guía para El Uso de Recurso Educativos - Geogebra - Video Loom PDFDocumento7 páginasGuía para El Uso de Recurso Educativos - Geogebra - Video Loom PDFleidysAún no hay calificaciones

- Sara Cultur - El Mercado Del AmorDocumento68 páginasSara Cultur - El Mercado Del AmorYesenia Martínez MaldonadoAún no hay calificaciones

- Perfil Sociodemografico Base de DatosDocumento5 páginasPerfil Sociodemografico Base de DatosLeidy Katherine Garcia SuarezAún no hay calificaciones

- El Proyecto Como Eje de La IntervenciónDocumento3 páginasEl Proyecto Como Eje de La IntervenciónMareliza SilvaAún no hay calificaciones

- Administración de Una Empresa Constructora On Base en El Control Presupuestal PDFDocumento85 páginasAdministración de Una Empresa Constructora On Base en El Control Presupuestal PDFkellydelgado41100% (1)

- ANGULARDocumento38 páginasANGULARHerz MiñaAún no hay calificaciones

- Tesis Angelica JaramilloDocumento232 páginasTesis Angelica JaramilloDenise Alexis Bac SierraAún no hay calificaciones

- Propuesta Comercial Empresa de Fajas LPQDocumento9 páginasPropuesta Comercial Empresa de Fajas LPQJhon Anderson ARICAPA SOTOAún no hay calificaciones

- Oscilaciones ElectricasDocumento5 páginasOscilaciones ElectricasLuis Diaz0% (1)

- Fuente de PoderDocumento5 páginasFuente de PoderDaniel CuentasAún no hay calificaciones

- Gulf Eskimo 68 FTDocumento3 páginasGulf Eskimo 68 FTEdgar Leonel CortésAún no hay calificaciones

- Informe de Gestion Tecnologia Mes Enero 2021Documento9 páginasInforme de Gestion Tecnologia Mes Enero 2021danyael alejandro fuentes gonzalesAún no hay calificaciones

- F-SSOMA-05-01 - Inspección de Pre-Uso de Gruas MovilesDocumento1 páginaF-SSOMA-05-01 - Inspección de Pre-Uso de Gruas MovilesJose EspinozaAún no hay calificaciones

- DIAGNOSTICO SITUACIONAL PTAR - JuliacaDocumento63 páginasDIAGNOSTICO SITUACIONAL PTAR - JuliacaYino Waldir Chata Llatasi100% (5)

- Fase 2 Emprendimiento SolidarioDocumento4 páginasFase 2 Emprendimiento SolidariocristalAún no hay calificaciones

- Contactos Lesbianas Pareja Ayuda en MadridDocumento3 páginasContactos Lesbianas Pareja Ayuda en MadridEroticoAún no hay calificaciones

- Taller Pamec PriorizacionDocumento8 páginasTaller Pamec PriorizacionJose Doria CeronAún no hay calificaciones

- Acta de Audiencia Publica-Campo RubialesDocumento23 páginasActa de Audiencia Publica-Campo RubialesLUISA MARIA CASTRO GAITANAún no hay calificaciones

- Acta Del Pleno Ordinario Del 27 de Septiembre de 2022Documento21 páginasActa Del Pleno Ordinario Del 27 de Septiembre de 2022Mario CuellarAún no hay calificaciones

- Manual en Español Ra4Documento109 páginasManual en Español Ra4Macarena MendozaAún no hay calificaciones

- Actividad de Aprendizaje Evidencia 3Documento5 páginasActividad de Aprendizaje Evidencia 3carmelo paterninaAún no hay calificaciones

- Empuje de PuentesDocumento3 páginasEmpuje de PuentesMateo PtnAún no hay calificaciones

- Guia Primer Parcial NewDocumento9 páginasGuia Primer Parcial NewdanielAún no hay calificaciones

- Presentacion Del SocialismoDocumento14 páginasPresentacion Del SocialismoparaklesisAún no hay calificaciones

- Sistemas Continuos y DiscretosDocumento33 páginasSistemas Continuos y DiscretosAilyn Marisol CarreraAún no hay calificaciones

- Itinerario - Arquitectura de Plataforma - 3 ModulosDocumento2 páginasItinerario - Arquitectura de Plataforma - 3 ModulosJeymis P. De la Cruz PalaciosAún no hay calificaciones

- Declaración Jurada ModeloDocumento1 páginaDeclaración Jurada ModeloYoselin ZalemAún no hay calificaciones