Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Proceso RT

Cargado por

David IldefonsoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Proceso RT

Cargado por

David IldefonsoCopyright:

Formatos disponibles

CODELCO Norte

GERENCIA EXTRACCIN Y LIXIVIACIN NORTE

1. INFORMACIN GENERAL

La Gerencia Extraccin y Lixiviacin Norte de la Divisin Codelco Norte, tiene la responsabilidad

operacional y tcnica, de desarrollar los procesos hidrometalrgicos, que se realizan en el Centro de

Trabajo Radomiro Tomic.

1.1 UBICACIN GEOGRFICA DE LA GERENCIA EXTRACCIN Y LIXIVIACIN NORTE

El Centro de Trabajo Radomiro Tomic, se localiza aproximadamente a 40 Km. al norte de la ciudad de

Calama y a 250 Km. al noreste del Puerto de Antofagasta, en la segunda Regin de Chile, a una altura de

3.000 metros sobre el nivel del mar.

1.2 CONDICIONES AMBIENTALES

El Centro de Trabajo Radomiro Tomic, posee un clima desrtico normal, con carencia de nublados. No

obstante, las condiciones ambientales a considerar en las diversas faenas de la Gerencia Extraccin y

Lixiviacin Norte son las siguientes:

CONDICIN

Temperatura promedio mxima

Temperatura promedio mnima

Temperatura mxima

Temperatura mnima

Diferencias de temperatura en das de verano

Humedad relativa mxima

Humedad relativa mnima

Velocidad del viento

Precipitacin de lluvia anual

Precipitacin de nieve

Ambiente

Zona ssmica

Servicios para las reas de Control de Procesos e Investigacin

VALOR

:

:

:

:

:

:

:

:

:

:

:

:

26 C

-5 C

30 C

-15 C

20 C

59 %

13 %

Hasta 150 Km/h

5 a 8 mm

Ocasional, no relevante

Polvo, Neblina cida

4 U.B.C.

B.T 1

CODELCO Norte

GERENCIA EXTRACCIN Y LIXIVIACIN NORTE

1.3 PROCESOS DE LA GERENCIA EXTRACCIN Y LIXIVIACIN NORTE

Los procesos de la Gerencia Extraccin y Lixiviacin Norte se agrupan en cuatro reas globales:

Mina - Chancado

Mina RT.

Chancado RT

Chancado Planta Piloto RT

Lixiviacin.

Lixiviacin en Pilas Primarias RT.

Lixiviacin de Botadero de Ripios.

Lixiviacin de Botadero ROM (DUMP)

Lixiviacin en Gaviones Planta Piloto RT

Lixiviacin de Otros Recursos de la Corporacin.

Extraccin por Solventes / Electro-Obtencin.

Extraccin por Solventes / Electro-Obtencin Planta Industrial RT.

Extraccin por Solventes / Electro-Obtencin Planta Piloto RT.

Nuevos Procesos y Recursos.

Nuevos Procesos y / o Recursos.

El Recurso a beneficiar es sometido a la serie de procesos: Chancado, Lixiviacin, Extraccin por

Solvente, Electro-Obtencin; permitiendo a la Gerencia Extraccin y Lixiviacin Norte obtener una

produccin de cobre aproximada de 305.000 Ton. de cobre fino por ao.

1.4 PROCESOS DE OPERACIN INDUSTRIAL RADOMIRO TOMIC

Las reservas de minerales oxidados, ascienden a alrededor de 655 millones de toneladas, con una ley

media de 0.55% de cobre total. Las principales especies mineralgicas corresponden a Atacamita, Arcillas

con Cobre y Crisocola.

El proceso productivo de Radomiro Tomic, que utiliza tecnologas de punta, se inicia con la geologa del

yacimiento, cuyos datos son usados por planificacin para disear y planificar la secuencia de explotacin

del yacimiento. Diariamente se extraen cerca 300 mil toneladas, con una relacin media de lastre/mineral

de 1.5, utilizando mtodos convencionales en perforacin, tronadura, carguo y transporte.

Entre los principales equipos con que cuenta la divisin, se encuentran 30 camiones Caterpillar de 240

tonelas, 48 camiones Komatsu de 330 toneladas, 11 palas de carguo P&H (modelos 4100, 2100 y 2800),

1 pala de carguo O&K y otros equipos de apoyo como; 9 cargadores frontales con capacidad de balde de

Servicios para las reas de Control de Procesos e Investigacin

B.T 2

CODELCO Norte

GERENCIA EXTRACCIN Y LIXIVIACIN NORTE

23 y 26 Yd3, 12 perforadoras Ingersoll Rand, 13 Bulldozer Caterpillar, 8 Wheldozer Caterpillar, 8

motoniveladoras Caterpillar, 7 regadores Caterpillar, 1 retroexcavadora Caterpillar, 1 chancador

Caterpillar y 5 pick up Nissan.

El Proceso Hidrometalrgico, contempla etapas unitarias de Chancado Primario, Secundario y Terciario,

Curado Acido en Correas Transportadoras, Apilamiento, Lixiviacin en Pilas Primarias, Extraccin por

Solventes, Electroobtencin, Remocin de Ripios y Lixiviacin Secundaria de estos ltimos en Botaderos.

El mineral Run of Mine (ROM), procedente de la mina, es triturado en un Chancador Giratorio Fuller de

60x110 a una tasa de tratamiento de 10.400 toneladas secas por hora. El producto del Chancado Primario

con un tamao mximo de 15 pulgada es transportado al acopio de mineral grueso que tiene una capacidad

de 80 mil toneladas vivas, previo a su incorporacin al Chancado Secundario.

El producto del Chancado Primario es extrado del acopio de grueso por siete lneas independientes

conformadas cada una por un alimentador de correa ubicada bajo el acopio y una correa transportadora

que alimenta al Harnero correspondiente de la Planta de Chancado Secundario. Cada lnea est diseada

para el tratamiento de 1.400 toneladas hmedas por hora. Por lo anterior, en forma global, la Planta de

Chancado Secundario esta conformada por siete Harneros Vibratorios Tyler de 8x 24 con doble parrilla y

malla de corte de 36 mm. El sobretamao de cada Harnero alimenta a siete Chancadores Secundarios

Nordberg Symon de 7, super heavy duty con abertura del lado cerrado de 43 mm.

El producto fino de los Harneros Secundarios es enviado directamente como producto final a las correas de

curado cido, en tanto el producto de los Chancadores Secundarios es enviado va correas transportadoras

hacia el acopio intermedio con capacidad de 40.000 toneladas vivas. Existe la opcin de enviar

directamente el producto de los Chancadores Secundarios hacia las correas de curado cido.

El producto del Chancado Secundario es recuperado del acopio intermedio mediante cinco lneas con

capacidad de 1.608 toneladas hmedas por hora cada una. Cada lnea est compuesta por un alimentador

de correa, una correa transportadora, un Harnero Terciario tipo Banana de 10x 24 de cubierta simple con

malla de corte de 36 mm y un Chancador Terciario tipo Svedala H 8000 de cabeza corta y abertura del lado

cerrado de 20 mm.

El sobretamao de los Harneros Terciarios alimenta a los Chancadores Terciarios a cmara llena,

alcanzndose una capacidad total de 8.041 toneladas hmedas por hora.

El mineral colectado que alimenta a las correas de curado de cido y conformado por el bajo tamao de los

Harneros Secundarios y Terciarios, y el producto del Chancado Terciario, es muestreado en una Estacin de

Muestreo Ramsey, para los anlisis de caracterizacin correspondientes.

Todas las unidades que conforman las etapas de Chancado Primario, Secundario y Terciario cuentan con

sistemas de supresin, captacin y manejo de polvos.

Servicios para las reas de Control de Procesos e Investigacin

B.T 3

CODELCO Norte

GERENCIA EXTRACCIN Y LIXIVIACIN NORTE

El producto final de la etapa de Chancado, es curado con cido sulfrico concentrado y agua en dos etapas,

con un traspaso intermedio para mejorar la distribucin, siendo descargado el producto, en una correa tipo

overland con tripper que lo lleva a la formacin de las pilas. Dependiendo de la ley del mineral, la tasa de

adicin de cido sulfrico puede fluctuar entre 4 y 7 kg por tonelada mtrica de mineral.

La correa transportadora overland con tripper que atraviesa el pasillo central de las pilas de lixiviacin,

descarga el mineral sobre una correa apiladora mvil montada sobre orugas. El puente de la correa de

apilamiento mvil tiene alrededor de 400 metros de largo y es operado en retroceso, pudiendo apilar a una

altura variable con un mximo de 10 metros. La capacidad de apilamiento de diseo alcanza a 10.238

toneladas por hora.

La etapa de Lixiviacin Primaria, se desarrolla en dos pilas dinmicas, cuya dimensiones individuales

alcanzan a 1.350 metros de largo por 383 metros de ancho, subdivididas en semimdulos de 50 metros de

ancho por 383 metros de largo. La altura total puede fluctuar entre 8 y 10 metros.

La Lixiviacin Primaria, se efecta por goteo y/o aspersin con solucin refino de la planta de Extraccin por

Solventes, enriquecida con soluciones fuertes generada por la Lixiviacin Secundaria de Ripios y Lixiviacin

DUMP, a una tasa de 10 litros por hora por metro cuadrado, con un caudal de diseo que alcanza a 6901

metros cbicos por hora. El ciclo mnimo de Lixiviacin Primaria alcanza a 45 das y 90 das para la

Lixiviacin DUMP, al cabo de los cuales se procede a remover los ripios generados mediante una Rotopala

con capacidad de excavacin hasta 10.000 toneladas mtricas por hora. El ripio descargado es

transportado va correas transportadoras hacia un Spreader, el cual lo distribuye sobre el botadero para su

lixiviacin.

La Lixiviacin Secundaria de Ripios, aporta entre 23.000 y 28.000 toneladas de cobre fino anual, mediante

un proceso que lixivia parcelas de 100m.x100m., con solucin refino procedente de SX, a un flujo

especfico de 8 litros por hora por metro cuadrado hasta completar una razn de lixiviacin de 0.65 m 3/ton.

de ripio, al cabo de varios meses de operacin. Las soluciones fuertes generadas por esta Lixiviacin

Secundaria de Ripios, se mezclan con la solucin refino generada por SX y son enviadas como agente

lixiviante al proceso normal de Lixiviacin de las Pilas Primarias.

El proceso de Lixiviacin DUMP considera la lixiviacin de mineral OBL, con granulometra ROM en

botaderos de 85 metros, los cuales son dispuestos sobre carpetas geomembranas en donde son sometidas

a lixiviacin mediante el empleo de dispositivos de goteros.

La solucin fuerte resultante de la Lixiviacin de las Pilas Primarias, llamada comnmente PLS, es

recolectada sobre la carpeta de HDPE de 1.5 mm y encaminada hacia su respectiva canaleta recolectora.

Para facilitar esta coleccin, sobre la carpeta, se incorporan tuberas Drenaflex espaciadas cada 4 metros.

El cido utilizado en el proceso proviene de la Divisin Chuquicamata, en tanto el agua industrial proviene

de la aduccin San Pedro, ubicada a alrededor de 70 km. de la Planta de Proceso. Complementariamente

la energa elctrica proviene de la Planta Termoelctrica de Tocopilla.

Servicios para las reas de Control de Procesos e Investigacin

B.T 4

CODELCO Norte

GERENCIA EXTRACCIN Y LIXIVIACIN NORTE

La solucin fuerte conteniendo el cobre extrado, es enviada por las canaletas respectivas hacia tres

piscinas desarenadoras con capacidad total de 28.800 metros cbicos. Por rebose, las soluciones

obtenidas convergen hacia tres piscinas de almacenamiento y traspaso de PLS, dos con capacidad de

20.000 metros cbicos cada una y otra de 23.500 metros cbicos.

Las soluciones fuertes de Lixiviacin Primaria, ricas en cobre y con alto contenido de impurezas,

particularmente cloro, son procesadas en cuatro trenes de Extraccin por Solventes, de diseo VSF

Outokumpu con capacidad de 1500 m3 /h cada uno.

Para el control de impurezas en el electrolito, el proceso utiliza una etapa de lavado con agua

desmineralizada y coalescedores para la remocin de acuoso desde el orgnico cargado, tecnologa

desarrollada por Codelco. Simultneamente, para la remocin de orgnico desde el electrolito rico, se

emplean columnas de flotacin canadienses y filtros de electrolito tambin desarrollados por Codelco.

Adicionalmente para la recuperacin del orgnico del crud, se utiliza el Proceso de Ruptura Mecnica,

tambin de Codelco. El orgnico recuperado, es tratado con arcillas del tipo Montmorrillonita para restaurar

sus propiedades fsico-qumico.

La Planta Industrial, cuenta con un Patio de Estanques, en donde se ubican las Columnas de Flotacin, los

Filtros de Electrolito, los Coalescedores, el Proceso de Ruptura Mecnica, los Estanques de Orgnico

Cargado, el Estanque de Alimentacin a Filtros, el Estanque de Electrolito Filtrado y el Estanque de

Recirculacin que alimenta el electrolito rico a la Nave de Electroobtencin.

La Nave de Electroobtencin, utiliza 984 celdas de concreto polimrico con disposicin back to back,

divididas en seis bancos, uno de los cuales constituye el Circuito Scavenger. Cada celda est compuesta

por 61 nodos y 60 ctodos. La distancia entre electrodos es de 100 mm, los nodos son de plomo-calcioestao laminado, el rea de depsito catdico de 1m2 y el ciclo de cosecha de 6-7 das.

La planta cuenta con seis transforectificadores, con corriente mxima de 35.000 amperes.

La Planta de Electroobtencin, utiliza la tecnologa Kidd de ctodos permanentes, disponiendo de tres

mquinas despegadoras. Complementariamente, se utilizan cuatro puentes gras Femont y un sistema de

remocin de neblina cida diseo Desom. Los puentes gras automatizados, operan programados con

enlaces con la despegadora. Tienen incorporados telemetra lser, detector de cortocircuitos con sensores

infrarrojo, lavado de contactos de barras equipotenciales, muestreo de ctodos previo a la cosecha, detector

de personas y bandeja antigoteos.

Los ctodos cosechados pasan por una Estacin de Rechazo de productos que no satisfacen la calidad

fsica, en tanto los ctodos aceptados siguen a una Estacin de Muestreo y luego a una Estacin de

Corrugado en forma alternada, en donde finalmente se preparan paquetes de alrededor de dos toneladas,

para ser embarcados finalmente va camiones al puerto de Antofagasta.

Servicios para las reas de Control de Procesos e Investigacin

B.T 5

CODELCO Norte

GERENCIA EXTRACCIN Y LIXIVIACIN NORTE

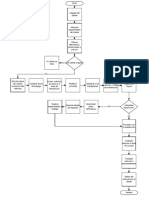

1.5 ESQUEMA GENERAL PROCESO PRODUCTIVO CENTRO DE TRABAJO RADOMIRO TOMIC

Servicios para las reas de Control de Procesos e Investigacin

B.T 6

También podría gustarte

- LIXIVIACIÓN DE MINERALES OXIDADOS EN El ABRADocumento21 páginasLIXIVIACIÓN DE MINERALES OXIDADOS EN El ABRACristian Jesus Peinado Pacheco100% (1)

- Manejo Residuos PeligrososDocumento53 páginasManejo Residuos PeligrososYorky Edgardo CastilloAún no hay calificaciones

- Informe de CobrizaDocumento11 páginasInforme de CobrizaDiego Inga ClementeAún no hay calificaciones

- Trabajo 1Documento5 páginasTrabajo 1Diana Lourdes Valdivia SalinasAún no hay calificaciones

- Sierra GrandeDocumento1 páginaSierra GrandeFrancisco L NVAún no hay calificaciones

- Compania Minera ZaldivarDocumento13 páginasCompania Minera ZaldivarCRISTOBAL NUNEZ HERNANDEZAún no hay calificaciones

- Compañía Minera ZaldívarDocumento13 páginasCompañía Minera ZaldívarAníbalGomez100% (1)

- Proceso LixDocumento9 páginasProceso LixJorge RiveraAún no hay calificaciones

- Miniplanta de Cianuracion Santa FilomenaDocumento18 páginasMiniplanta de Cianuracion Santa FilomenaFlores Valdivia NenaxinaiAún no hay calificaciones

- Pucamarca: Nueva mina aurífera de Minsur en TacnaDocumento5 páginasPucamarca: Nueva mina aurífera de Minsur en TacnaCriss SCAún no hay calificaciones

- Efecto del nitrato en la extracción por solventes en mineríaDocumento28 páginasEfecto del nitrato en la extracción por solventes en mineríaDavid AraucoAún no hay calificaciones

- Proceso de Produccion de Concentrado Cobre Minera AntapacayDocumento13 páginasProceso de Produccion de Concentrado Cobre Minera AntapacayjpintomwhAún no hay calificaciones

- Minera MichillaDocumento46 páginasMinera MichillaLourdes100% (1)

- Visita A Mina Cerro VerdeDocumento14 páginasVisita A Mina Cerro VerdeJulio Jesus VcAún no hay calificaciones

- Concentradora CollahuasiDocumento30 páginasConcentradora Collahuasivictor100% (2)

- Cobriza Es La Unidad Minera deDocumento11 páginasCobriza Es La Unidad Minera deMaickol Zapana RokaAún no hay calificaciones

- Descripcion General Proceso Planta Salado 2015Documento11 páginasDescripcion General Proceso Planta Salado 2015Rodrigo Cortés ElizaldeAún no hay calificaciones

- Procesamiento Del Oro en La Mina PucamarcaDocumento6 páginasProcesamiento Del Oro en La Mina PucamarcaCriss SCAún no hay calificaciones

- Proceso de Obtención de FerroníquelDocumento3 páginasProceso de Obtención de FerroníquelDaniel Campos100% (1)

- Empresas Basicas de VenezuelaDocumento8 páginasEmpresas Basicas de VenezuelaAshby NarvaezAún no hay calificaciones

- Mina Cerro VerdeDocumento16 páginasMina Cerro VerdeMilton Montaño Rojas100% (1)

- Informe Visita A Mina Cerro VerdeDocumento4 páginasInforme Visita A Mina Cerro VerdeFernando Alvarez Valdivia100% (1)

- Minera El AbraDocumento8 páginasMinera El AbraCarlos Alejandro Rodriguez Ortega0% (1)

- Introduccion A PasbolDocumento4 páginasIntroduccion A PasbolJhoelvis ChoqueAún no hay calificaciones

- Minera Cerro Dominador S.A. Plan Residuos PeligrososDocumento42 páginasMinera Cerro Dominador S.A. Plan Residuos PeligrososFrancisco100% (2)

- Proceso Sierra GrandeDocumento1 páginaProceso Sierra GrandeAlejandroAún no hay calificaciones

- APO Trabajo Final Cerro VerdeDocumento15 páginasAPO Trabajo Final Cerro VerdewilderitoAún no hay calificaciones

- Descripcion Planta ConcentradoraDocumento7 páginasDescripcion Planta Concentradoramax75% (4)

- Informe Coro CoroDocumento9 páginasInforme Coro Corodmy365100% (3)

- Cerro VerdeDocumento326 páginasCerro VerdeSarah PerezAún no hay calificaciones

- Informe Coro CoroDocumento9 páginasInforme Coro CoroJhon Antonio Montaño AlcocerAún no hay calificaciones

- Descripcion Planta MineraDocumento22 páginasDescripcion Planta MineraJoel Emerson Condor AraujoAún no hay calificaciones

- Mina La CoipaDocumento15 páginasMina La CoipaAndres Contreras AncaoAún no hay calificaciones

- Mina CobrizaDocumento20 páginasMina CobrizaMarcos Jesus Conislla Flores100% (1)

- Informe Cerro VerdeDocumento7 páginasInforme Cerro VerdeJohana Shalom100% (2)

- Cerro Verde Forma de ExplotacionDocumento14 páginasCerro Verde Forma de ExplotacionCatunta Huallpa Hugo EdenAún no hay calificaciones

- Informe Mina ZaldivarDocumento3 páginasInforme Mina ZaldivarcarlosAún no hay calificaciones

- Proceso de chancado en minería: descripción del circuito de chancado primario, secundario y terciarioDocumento18 páginasProceso de chancado en minería: descripción del circuito de chancado primario, secundario y terciarioMilagrosAnchapuriAún no hay calificaciones

- Tratamiento de MineralesDocumento98 páginasTratamiento de MineralesRafaelAún no hay calificaciones

- Los BroncesDocumento8 páginasLos BroncesKaren Vidal CortezAún no hay calificaciones

- BauxitaDocumento12 páginasBauxitaRosangela OzunaAún no hay calificaciones

- Esta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaDocumento5 páginasEsta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaErlang SullasiAún no hay calificaciones

- Mina Radomiro TomicDocumento4 páginasMina Radomiro TomicPan FloresAún no hay calificaciones

- Tratamiento Del OroDocumento33 páginasTratamiento Del OroanrocAún no hay calificaciones

- Tratamiento de MineralesDocumento112 páginasTratamiento de MineralesRafaelAún no hay calificaciones

- Minera El AbraDocumento3 páginasMinera El AbraDaniel Meneses0% (1)

- Toromocho y El CuDocumento6 páginasToromocho y El CuMartin Chafloque BarriosAún no hay calificaciones

- Tratamiento de Minerales Auriferos Por Cianuracion y Carbon ActivadoDocumento5 páginasTratamiento de Minerales Auriferos Por Cianuracion y Carbon Activadojose amezquitaAún no hay calificaciones

- Informe CONTRATO DE SERVICIOS No 59Documento13 páginasInforme CONTRATO DE SERVICIOS No 59MaluleAún no hay calificaciones

- MINA CERRO VERDE: PROCESOS DE EXTRACCIÓN DE COBREDocumento35 páginasMINA CERRO VERDE: PROCESOS DE EXTRACCIÓN DE COBRERenato ZegarraAún no hay calificaciones

- Salida de Campo BeneficioDocumento12 páginasSalida de Campo BeneficioLuisFernandoRomeroAún no hay calificaciones

- Unidad Minera Cerro Lindo: yacimiento de sulfuros masivos con zinc, cobre y plomoDocumento5 páginasUnidad Minera Cerro Lindo: yacimiento de sulfuros masivos con zinc, cobre y plomoErick CruzAún no hay calificaciones

- Información de Practica Operacional en Minera TesoroDocumento11 páginasInformación de Practica Operacional en Minera TesoroRoberto Cortés DíazAún no hay calificaciones

- UF0285 - Tratamiento de residuos urbanos o municipales.De EverandUF0285 - Tratamiento de residuos urbanos o municipales.Aún no hay calificaciones

- Tecnologías limpias: Medio ambiente y comercialización de mineralesDe EverandTecnologías limpias: Medio ambiente y comercialización de mineralesCalificación: 5 de 5 estrellas5/5 (1)

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Fabricación de granulados de corcho en plancha. MAMA0109De EverandFabricación de granulados de corcho en plancha. MAMA0109Aún no hay calificaciones

- UF1666 - Depuración de aguas residualesDe EverandUF1666 - Depuración de aguas residualesAún no hay calificaciones

- Diseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaDe EverandDiseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaAún no hay calificaciones

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- 7 5 1-1 PTS 02 Conduccion Servicio Codelco Chuquicamata Rev5 06-2017Documento20 páginas7 5 1-1 PTS 02 Conduccion Servicio Codelco Chuquicamata Rev5 06-2017David IldefonsoAún no hay calificaciones

- 10 15955 Planos Muebleria Centro Entrete Arar 23 Sep 15 1302 PDFDocumento12 páginas10 15955 Planos Muebleria Centro Entrete Arar 23 Sep 15 1302 PDFDavid IldefonsoAún no hay calificaciones

- 01 Manual GUIA GENERAL Vjunio2016 PDFDocumento17 páginas01 Manual GUIA GENERAL Vjunio2016 PDFEditdeSalAún no hay calificaciones

- Protocolo de Bodas PDFDocumento33 páginasProtocolo de Bodas PDFDavid IldefonsoAún no hay calificaciones

- Muanual Banco EstanteDocumento9 páginasMuanual Banco EstanteBenjamin Gandara RiquelmeAún no hay calificaciones

- Tesis PatoDocumento55 páginasTesis PatoDavid IldefonsoAún no hay calificaciones

- Manual de Construcción de Una MesaDocumento12 páginasManual de Construcción de Una Mesaapi-118986524Aún no hay calificaciones

- Minerales ArcillososDocumento4 páginasMinerales ArcillososDavid IldefonsoAún no hay calificaciones

- Planilla DiariaDocumento36 páginasPlanilla DiariaDavid IldefonsoAún no hay calificaciones

- Ejercicios de Balance MetalúrgicoDocumento2 páginasEjercicios de Balance MetalúrgicoDavid IldefonsoAún no hay calificaciones

- 05 - 21 de Abril Al 20 de Mayo 2016 02Documento8 páginas05 - 21 de Abril Al 20 de Mayo 2016 02David IldefonsoAún no hay calificaciones

- La MineralogíaDocumento45 páginasLa MineralogíaDavid IldefonsoAún no hay calificaciones

- Capítulo 2-Fundamentos Fisicoquímicos PDFDocumento58 páginasCapítulo 2-Fundamentos Fisicoquímicos PDFJonathan Roberto Ortega Buenante100% (1)

- Apuntes electroPEICM1Documento26 páginasApuntes electroPEICM1David IldefonsoAún no hay calificaciones

- Propuesta Equipamiento Laboratorio Metalurgico Rev 1Documento13 páginasPropuesta Equipamiento Laboratorio Metalurgico Rev 1David Ildefonso100% (1)

- CompDocumento8 páginasCompDavid IldefonsoAún no hay calificaciones

- En CuestaDocumento15 páginasEn CuestaDavid IldefonsoAún no hay calificaciones

- Principios de arquitectura empresarial para la gestión de factores de impacto en entidades públicasDocumento7 páginasPrincipios de arquitectura empresarial para la gestión de factores de impacto en entidades públicasOscama2011Aún no hay calificaciones

- Atención cliente mantención vehículoDocumento1 páginaAtención cliente mantención vehículoandresAún no hay calificaciones

- Selección y Evaluación de Personal - Jonathan Chavez MontalvoDocumento30 páginasSelección y Evaluación de Personal - Jonathan Chavez MontalvoJonathan Chavez MontalvoAún no hay calificaciones

- Clase Virtual - Semana 5Documento2 páginasClase Virtual - Semana 5VIVIAN ANDREA RAMIREZ RAMIREZAún no hay calificaciones

- Práctica de interés simpleDocumento7 páginasPráctica de interés simpleBernardoAún no hay calificaciones

- Cadena de Valor Zara 1Documento6 páginasCadena de Valor Zara 1Jose AvalosAún no hay calificaciones

- Tampico 1Documento6 páginasTampico 12-A Omar Santiago Moreno TorresAún no hay calificaciones

- OndasyopticaDocumento3 páginasOndasyopticaCRISTIAN CAMILO MONTES VARGASAún no hay calificaciones

- MuseopradoDocumento2 páginasMuseopradoEdward GómezAún no hay calificaciones

- Manual Plan de Saneamiento Basico Dimf 2024Documento62 páginasManual Plan de Saneamiento Basico Dimf 2024karolAún no hay calificaciones

- Transesterificación ExpoDocumento20 páginasTransesterificación ExpoJesus Santiago AlejandroAún no hay calificaciones

- Tarea 6 de Bioestadística (QBP) 2017Documento6 páginasTarea 6 de Bioestadística (QBP) 2017Miguel LunaAún no hay calificaciones

- Ley 28793-mDocumento3 páginasLey 28793-mEstefani Reyes MamaniAún no hay calificaciones

- EETT ALcantarillado Y Agua PotableDocumento17 páginasEETT ALcantarillado Y Agua PotableFrancisco Javier Saavedra VigorenaAún no hay calificaciones

- R.M. 116-2022-Vivienda Ugm UltimoDocumento3 páginasR.M. 116-2022-Vivienda Ugm UltimoIsabel Huarca CruzAún no hay calificaciones

- Mapama PDFDocumento4 páginasMapama PDFmagyAún no hay calificaciones

- Informe de SilviaDocumento42 páginasInforme de SilviaAnonymous uflnbN8SAún no hay calificaciones

- Leyes de Kirchhoff de circuitos eléctricos (38Documento17 páginasLeyes de Kirchhoff de circuitos eléctricos (38Nico AvalosAún no hay calificaciones

- Mapa MentalDocumento2 páginasMapa Mentalcasillas1961100% (1)

- Obligación de Informar Enfermedades Infectocontagiosas Casarino y Cia Ltda.Documento6 páginasObligación de Informar Enfermedades Infectocontagiosas Casarino y Cia Ltda.Estefanía Manríquez RoblesAún no hay calificaciones

- Celdas SM6 ScheneiderDocumento26 páginasCeldas SM6 ScheneiderChristianEnrique17Aún no hay calificaciones

- Produccion IndustrialDocumento42 páginasProduccion IndustrialPaola OsorioAún no hay calificaciones

- Revisión completa de camión de carga HAULL-ROAD con menos deDocumento38 páginasRevisión completa de camión de carga HAULL-ROAD con menos deSantiago Garcia100% (1)

- Cómo Escribir Rápido Sin Mirar El TecladoDocumento2 páginasCómo Escribir Rápido Sin Mirar El TecladoMaría Elvira vargas rangelAún no hay calificaciones

- Ciencias Sociales - 6to - Actividades - Sec 2Documento31 páginasCiencias Sociales - 6to - Actividades - Sec 2Luciana CastronuovoAún no hay calificaciones

- Soluciones Del Personal Del Trabajo en Un TelarDocumento6 páginasSoluciones Del Personal Del Trabajo en Un TelarJesus GoycocheaAún no hay calificaciones

- 1 Manual de Introduccion A La Industria Del Servicio 1Documento156 páginas1 Manual de Introduccion A La Industria Del Servicio 1Simone RebolledoAún no hay calificaciones

- Niif 15Documento29 páginasNiif 15Abigail Yepez EsquivelAún no hay calificaciones

- Tarea #1 (Levantamiento de Terreno Con Cinta)Documento3 páginasTarea #1 (Levantamiento de Terreno Con Cinta)Will Yordan Lima QuispeAún no hay calificaciones

- MFF 1444 CP T1Documento2 páginasMFF 1444 CP T1Mabel Martin BarataAún no hay calificaciones