Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manual de Refrigeracion Industrial

Cargado por

Eddy ArreolaDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Manual de Refrigeracion Industrial

Cargado por

Eddy ArreolaCopyright:

Formatos disponibles

1

LA REFRIGERACION INDUSTRIAL.

- GENERALIDADES EN REFRIGERACION

- REFRIGERACION DEL PRODUCTO

- SISTEMAS DE PRODUCCIN FRIGORFICA

- SISTEMAS DIRECTOS

- SISTEMAS INDIRECTOS

Francesc Jorba Castellv

Pecomark Group

2

INDICE

1.- OBJETO DEL ARTICULO

2.- GENERALIDADES EN REFRIGERACIN

2.1.-MTODOS DE REFRIGERACIN

2.1.1.- EXPANSIN DIRECTA DE REFRIGERANTE SOBRE PRODUCTO

2.1.2.- ENFRIAMIENTO PREVIO DE MEDIO

2.2 .-ENFRIAMIENTO PREVIO DEL MEDIO CONDUCTOR

2.2.1 - MEDIOS CONDUCTORES : AIRE

PLACAS

SALMUERA

2.2.2 - MTODOS DE ENFRIAMIENTO DEL MEDIO CONDUTOR:

2.2.2.1.-EVAPORACIN:ENVIO REFRIGERANTE PRIMARIO A INTERCAMBIADOR

(EVAPORADOR)

a)POR EXPANSIN SECA REFRIGERANTE EN EVAPORADOR

b)POR EXPANSIN INUNDADA REFRIGERANTE EN EVAPORADOR.

-Gravedad

-Bombeo.

2.2.2.2.- ENVIO REFRIGERANTE SECUNDARIO A AEROENFRIADOR

POR CIRCULACIN DE FLUIDO PREVIAMENTE ENFRIADO

2.2.2.3.- ENFRIAMIENTO DEL AIRE COMO MEDIO CONDUCTOR

2.2.3 - ENFRIAMIENTO DEL AIRE COMO MEDIO CONDUCTOR

2.2.3.1.- EVAPORACIN

2.2.3.2.- AGUA GLICOLADA O SIMILAR

2.2.3.3.- FLUIDOS MENOS VISCOSOS A BAJA T (TIFOXIT...)

2.2.3.4.- DLUIDOS DI-FASE (SORBETE...)

2.3.-EL ENFRIAMEINTO PROPIO DEL PRODUCTO.

2.3.1 VELOCIDAD DEL ENFRIAMIENTO

2.3.2 DEPENDENCIA DEL PRODUCTO

2.3.3 DEPENDENCIA DEL MEDIO CONDUCTOR

2.4 LA PRODUCCIN FRIGORFICA

2.4.1 SISTEMAS FRIGORIFICOS

A) QU SISTEMA?

B) QU COMPRESOR?

C) CUNTAS ZONAS DE ASPIRACIN)

c-1 CIRCUITO INDIVIDUALIZADO TOTAL

c-2 CIRCUITO CENTRALIZADO TOTAL

c-3 DOBLE CENTRALIZACIN : ALTA-MEDIA/ BAJA-MUY BAJA

c-4 TRIPLE CENTRALIZACIN : ALTA-MEDIA /BAJA/MUY BAJA

c-5 CUADRUPLE CENTRALIZACIN : ALTA-MEDIA-BAJA- MUY

BAJA.

c-6 DESCARGA CENTRALIZADA CON ASPIRACIONES

DESCARGADAS

c-7 SISTEMAS BOOSTER ( CON ECONOMIZADOR)

c-8 SISTEMAS CASCADA

c-9 SISTEMAS INUNDADOS

c10 SISTEMAS ECONOMIZADORES

D) LA ADECUACIN DE LA POTENCIA A CADA INSTANTE

E) CMO DESHACER EL HIELO?

F) EL APROVECHAMIENTO DEL CALOR

G) CONDENSACIONES FLOTANTES

3

3.-SISTEMAS VIA REFRIGERANTE SECUNDARIO

3.1 GENERALIDADES

3.2 CIRCUITO FRIGORIFICO ENFRIADOR DEL REFRIGERANTE

SECUNDARIO.

3.2.1 CIRCUITO FRIGORIFICO TOTALMENTE DESTINADO AL ENFRIAMIENTO

DEL REFRIGERANTE SECUNDARIO.

3.2.1.1 APLICACIN EXCLUSIVA SALAS DE TRABAJO (AIRE ACONDICIONADO)

3.2.1.2 APLICACIN REFRIGERACIN (COMUN ALTA/MEDIA O DIFERENCIADA):

- REFRIGERACIN Y AIRE ACONDICIONADO

- REFRIGERACIN EXCLUSIVO

3.2.1.3 APLICACIN BAJA TEMPERATURA

3.2.2 CIRCUITO FRIGORIFICO MIXTO: SUCUNDARIO/EXPANSIN DIRECTA

3.2.2.1 REFRIGERANTE SECUNDARIO SERVICIOS POSITIVOS Y EXPANSIN

DIRECTA , SERVICIOS NEGATIVOS ( CONDENSADO POR FLUIDO

SECUNDARIO).

3.2.2.2 REFRIGERANTE SECUNDARIO SERVICIOS POSITIVOS Y EXPANSIN

DIRECTA SERVICIOS NEGATIVOS ( CONDENSACIN STANDARD).

3.3 EL FLUIDO SECUNDARIO

3.3.1 FLUIDO SECUNDARIO MONO-FASE

3.3.2 FLUIDO SECUNDARIO DI-FASE

3.4 SELECCIN DEL REFRIGERANTE SECUNDARIO ( MONO-FASE)

3.4.1 PRINCIPALES PREMISAS DE SELECCION

3.4.2 PRINCIPALES REFRIGERANTES SECUNDARIOS

3.4.2.1.-APLICACIN ALTA Y MEDIA T

3.4.2.2.-APLICACIN ESPECIFICA BAJA T

3.5 CIRCUITOS HIDRALICOS :

3.5.1 REFERENTE A LA APERTURA DEL SISTEMA

3.5.2 REFERENTE AL SISTEMA DE BOMBEO

3.5.2.1 SISTEMAS CON NICO CIRCUTO DE BOMBEO ( PRIMARIO )

3.5.2.2 SISTEMAS CON DOBLE CIRCUTO DE BOMBEO ( PRIMARIO +

SECUNDARIO).

3.5.3 REFERENTE A LA ALIMENTACIN A CADA AEROENFRIADOR(INTERCAMBIADOR

SECUNDARIO)

3.5.3.1 CIRCUITOS PASIVOS

3.5.3.2 CIRCUITOS ACTIVOS

3.5.4 REFERENTE AL N DE TUBOS :

3.5.4.1 CIRCUITOS DI-TUBO(2 TUBOS) :

- CIRCUITO NORMAL

- CIRCUITO INVERTIDO

- CIRCUITO EN ANILLO

3.5.4.2 CIRCUITOS MONO-TUBO

3.5.5 REFERENTE A ACUMULACIN :

3.5.4.1 SIN ACUMULACIN (INERCIA)

3.5.4.2 CON INERCIA

3.5.4.3 CON ACUMULACIN ( CALOR SENSIBLE)

3.5.4.4 CON ACUMULACIN ( CALOR LATENTE)

3.6 LA CORROSIN

3.7 RELACION ENTRE CARGA TRMICA Y CAUDAL MSICO

3.8 EL COSTE DEL BOMBEO

3.9 SALA DE MQUINAS

3.10 EL DESHIELO

4

1.- OBJETO DEL ARTICULO

El presente estudio-artculo tiene como premisa bsica dotar de normalidad

al sistema de refrigeracin por utilizacin de fluido secundario en el sector

denominado LA PROFESIN DE LA REFRIGERACIN.

No es de ninguna manera nuestra intencin querer incidir en usos o tendencias

del mercado, sino aportar apuntes tcnicos, intentando que estn llenos del

sentido comn, para que esta vertiente de la Refrigeracin pueda ser tenida

en cuenta sin una visin conceptual y tecnolgica entendida como

desconocida y / o distante.

Slo cuando una tecnologa es conocida con detalle y sin prejuicios es

cuando cada diseador, proyectista y/o instalador puede decidir libre y

objetivamente en base a sus propios criterios, que siempre deben conducir a

la satisfaccin de las necesidades del cliente.

Antes de incidir de lleno en el tema base del artculo desarrollaremos de forma

muy resumida y casi esquemtica ciertos conceptos, los cuales, no por

conocidos, no dejan de tener inters en el prembulo del tema que nos atae

: LA REFRIGERACIN en base a FLUIDOS SECUNDARIOS.

5

2.- GENERALIDADES EN REFRIGERACIN

Nunca debemos olvidar que en la esencia de todo sistema frigorfico se

encierra una necesidad bsica : el tratamiento ( enfriamiento, conservacin,

secado ) de un producto.

Partiendo siempre, en todo diseo, de esta base podremos encontrar muchas

similitudes tecnolgicas en los procesos, an con tcnicas frigorficas diversas.

Con la premisa bsica del enfriamiento de producto podemos distinguir 2

tecnologas claramente diferenciadas :

2.1 MTODOS DE REFRIGERACIN

A: EXPANSIONANDO DIRECTAMENTE EL REFRIGERANTE SOBRE EL PRODUCTO.

B: ENFRIANDO INICIALMENTE UN MEDIO CONDUCTOR : AIRE, AGUA, SALMUERA,

PLACAS Y QUE SEA ESTE MEDIO EL QUE TRATE ( REFRIGERE) AL PRODUCTO.

2.1.1 EXPANSIONANDO DIRECTAMENTE EL REFRIGERANTE SOBRE EL PRODUCTO.

IDEA BSICA : La pulverizacin del alcohol en nuestra mano, por

inmediata evaporacin de ste, nos produce una rpida sensacin de fro.

Cuando el Fren, por causa imprevista, nos es pulverizado en nuestra

mano, tenemos una rpida sensacin de fro, que incluso puede llegar a

daarnos.

Esta tcnica puede ser aplicada ( lgicamente con otros refrigerantes y

controles) para la refrigeracin del producto.

USO PRCTICO : Ej. Tneles continuos de congelacin rpida en base a

expansin directa de nitrgeno en el producto ( Evap. ; -195C a p atm).

VENTAJAS :

Rpidez Congelacin.

Ausencia importante de elementos mecnicos del tipo Compresin.

Mnimo consumo elctrico en el momento del proceso.

DESVENTAJAS :

Refrigerante No renovable.

Costo importante del refrigerante.

Costo del refrigerante (nitrgeno) variable en funcin de decisiones propias de

la compaa productora; (no as el consumo elctrico de sistemas de

compresin por afectar al global de la economa).

Elaboracin previa costosa para la obtencin de refrigerante licuado.

Necesidad de refrigerante con un alto control sanitario.

Realmente aplicable slo en productos con una alta rentabilidad econmica.

6

Necesidad de mnimos espesores de producto; en caso contrario elevada

prdida efectiva de refrigerante, y/o dao superficial del producto para llegar

al tratamiento interior adecuado,.

2.1.2 ENFRIAMIENTO PREVIO DEL MEDIO CONDUCTOR

Es de suma importancia la consideracin del enfriamiento * del medio

conductor, ya que una vez tratado ste, el posterior enfriamiento del producto

ser prcticamente invariable ( como idea bsica) tanto si hemos utilizado un

sistema de expansin directa del refrigerante en el evaporador como por el

contrario si se ha utilizado un sistema con envio de fluido secundario al

intercambiador. (Aeroenfriador )

* Nota: En este artculo se utilizar la palabra enfriamiento como sinnima de la palabra

tratamiento (concepto ms extenso).

7

2.2 ENFRIAMIENTO PREVIO DEL MEDIO CONDUCTOR

2.2.1 MEDIOS CONDUCTORES :

Como principales medios conductores podemos considerar : AIRE, PLACAS,

SALMUERA, AGUA

2.2.2. MTODOS DE ENFRIAMIENTO DEL MEDIO CONDUCTOR

2.2.2.1EVAPORACIN : Envio de refrigerante primario al intercambiador. Es all

donde se producir la evaporacin. Podemos considerar 2 sistemas

diferenciados :

a) Por expansin seca del refrigerante en el evaporador : Este es el sistema

ms generalizado.

b) Por evaporacin inundada ( gravedad o bombeo) del refrigerante en el

evaporador. Este sistema, no de uso tan generalizado, se ha utilizado

principalmente en las grandes instalaciones industriales con NH3

principalmente. No existe ningn inconveniente su utilizacin con R404A o

R507.

2.2.2.2 ENVIO DE REFRIGERANTE SECUNDARIO A AEROENFRIADOR : El envio de

refrigerante secundario, previamente enfriado en circuito frigorfico, a

aeroenfriador producir el enfriamiento del medio conductor.

2.2.2.3 ENFRIAMIENTO DEL AIRE COMO MEDIO CONDUCTOR:

2.2.2.3.1 Evaporacin.

2.2.2.3.2 Agua glicolada o similar.

2.2.2.3.3 Especiales baja T.

2.2.2.3.4 Familia fluido sorbete.

Como principal medio conductor ( por extendido) tenemos el aire. Los

conceptos de intercambio bsicos podrn conservarse ya se trate de

evaporacin o de fluido secundario.

Los fabricantes deben adecuar sus equipos : diseos y materiales, al uso

especfico del refrigerante en cuestin. No obstante, el diseador de la

instalacin y/o instalador no deberan cambiar, en principio, las ideas bases

de su utilizacin.

La diferenciacin bsica entre evaporacin y uso de fluidos secundarios,

podemos analizarlas seguidamente :

2.2.3.1 Evaporacin : Cuando se trata de la evaporacin propia del

refrigerante como sistema utilizado para enfriar el medio conductor; se

aprovecha el calor latente de evaporacin para intercambiar la energa del

aire ( por transmisin trmica a travs del intercambiador : conveccin y

conduccin). En el proceso de evaporacin el valor de la T permanece

8

constante ( ver deslizamiento en refrigerantes no azeotropos) hasta su

evaporacin y recalentamiento ( no recalentamiento en sistemas

inundados).

2.2.3.2. Agua glicolada o similar : Cuando es el agua glicolada o similar el

sistema utilizado para enfriar el medio conductor; En este caso ya no

podemos aprovechar la energa de cambio de estado de un refrigerante

sino el calor especfico del liquido para intercambiar la energa del aire. El

aire al estar a una T superior y el agua glicolada a una T inferior ( por el

principio bsico de la 2 ley de la termodinmica) intercabiarn energa

producindose el calentamiento del agua glicolada y el enfriamiento del

aire. En el diseo del intercambiador se deberan respetar las premisas

bsicas de diseo diferenciado respecto del refrigerante a Expansin seca.

2.2.3.3. Fluidosmenos viscosos a baja T . ( TIFOXIT). Existen ciertos fluidos

que pueden tener mejores prestaciones a medida que bajamos la T del

proceso. La necesidad de elevar la concentracin del glicol ( o similar) para

evitar la congelacin, lleva altas viscosidades con necesidad de grandes

bombas y prdidas de carga. Se han desarrollado y se desarrollan

diferentes sustancias, las cuales permiten poder bajar la T del fluido

secundario sin tan elevadas prdidas de carga por la elevada viscosidad.

2.2.3.4. Fluidos SORBETE : DI-FASE. Existen ciertos fluidos en estado

parcialemente congelado = SORBETE ( granizado ) que pueden aportar

soluciones interesantes a considerar en el uso de fluidos secundarios. En

estos fluidos ya podemos aprovechar el calor latente con las ventajas que

ello comporta. Incluso podra incidirse en el diseo del circuito hidralico de

forma muy interesante y novedosa.

9

2.3 EL ENFRIAMIENTO PROPIO DEL PRODUCTO.

El medio conductor ya tratado, el cual debe proceder a su vez a tratat el

producto, es el punto tecnolgicamente ms importante para el xito en todo

proceso frigorfico.

Independientemente del sistema utilizado para el intercambio trmico en el

intercambiador entre refrigerante y medio conductor, el enfriamiento del

producto ser INVARIABLE. Es decir, una vez tratado el medio conductor y

conducido a unas condiciones termohigromtricas correctas, el PRODUCTO

no se ver influenciado por el sistema utilizado de intercambio en el

intercambiador.

LA TECNOLOGA DE ENFRIAMIENTO DEL PRODUCTO

ES INDEPENDIENTE

DEL SISTEMA FRIGORIFICO UTILIZADO COMO ENFRIADOR

DEL MEDIO CONDUCTOR EN EL INTERCAMBIADOR.

2.3.1 Velocidad de enfriamiento.

En todo proceso de enfriamiento existe una velocidad lmite de enfriamiento (

congelacin, secado ) intrnseca al producto y parmetros de funcionamiento,

la cual ( en general) no podemos exceder. La velocidad de enfriamiento

depender principalmente de :

Tipo de producto.

Dimensiones del producto.

Posible embalaje del producto.

Velocidad del medio conductor.

Temperatura del medio conductor.

..., otros factores

10

2.3.2 Dependencia del Producto.

Dos productos de igual tamao, pero de distinta composicin, podrn tener

velocidades de enfriamiento distintas, an con el resto de parmetros de

funcionamiento idnticos. Asi pues cada producto tendr una velocidad de

enfriamiento propia ( para cada condicin de funcionamiento) que

depender en gran medida del mismo :

Textura superficial.

Conductividad interna propia.

.

Para un mismo producto tambin nos influenciar en la velocidad de

enfriamiento el concepto entendido como grosor o calibre.

2.3.3 Dependencia del Medio Conductor.

La velocidad de enfriamiento del producto tambin depende del medio

conductor y de sus temperaturas.

El factor global de intercambio trmico depender principalmente de :

Velocidad del medio conductor : a mayor velocidad aumentamos el

coeficiente de transferencia de calor.

Gradiente de temperatura : a mayor diferencia (gradiente) de temperatura

entre producto y medio conductor aumentamos el coeficiente de

transferencia de calor.

Medio conductor : el propio medio conductor incide en el coeficiente de

transferencia, en lo que se refiere al coeficiente de conveccin entre medio

conductor y producto. As vemos claramente como un agua a 5C enfriar

mucho ms rpidamente una fruta que el aire a 5 C. No obstante, los

valores anteriores tienen limites :

Limite de velocidad medio conductor. (Elevadas prdidas de carga y

consumos energticos, costes de implantacin,...)

Limite del gradiente de T. (Efectos sobre la humedad, calidad externa

producto, congelacin superficial,...)

los cuales pueden ser perjudiciales, ya sea para consumos energticos o

deterioro del producto .Asimismo, el aumento del gradiente puede provocar,

por aadidura a los problemas de secado, problemas por deterioro

(congelacin) externa de producto, lo cual puede contribuir incluso a la

disminucin del intercambio trmico, amn del deterioro comentado.

11

2.4 LA PRODUCCIN FRIGORFICA

2.4.1 Sistemas Frigorficos.

Seguidamente vamos a desarrollar, de manera resumida pero suficientemente

aclaratoria, diferentes sistemas frigorficos a expansin directa; sobre cada

uno de ellos vamos a realizar diferentes comentarios sobre su idoniedad o

reprobacin.

A la hora de proyectar un sistema frigorfico nos podemos plantear, entre otras,

las siguientes preguntas :

a) Qu sistema ?

b) Qu tipo de compresor?

c) Cuntas zonas de aspiracin?

d) Cmo adecuar la potencia en cada instante ?

e) Cmo deshacer el hielo?

f) Aprovechamiento del calor?

g) Qu tipo de condensacin?

h) Qu tipo de regulacin?

i) .

Seguidamente vamos a desarrollar cada una de ellas :

a) QU SISTEMA ?

Sistema de Expansin directa o via fludo secundario?

Sistema individualizado o centralizado?

En expansin directa : expansin seca o inundado?

Qu tipo de refrigerante?

Cmo solucionar el retorno de aceite?

.

b) QUE COMPRESOR ?

Hermticos Pistones

Hermticos-Rrotativos

Hermticos-Scroll

Hermticos-Tornillo

Semi-Hermtico-Pistones

Semi-Hermticos-Tornillo

Abierto-Pistones

Abierto-Ttornillo

Semi-hemtico Pistones 2 etapas

Abierto-Pistones 2 etapas

.

12

c) ZONAS DE ASPIRACIN ?

Sabemos que descendiendo la presin de aspiracin disminuimos el

rendimiento del compresor.

En base a esta premisa, sera conveniente ( a nivel de ahorro energtico)

aprovechar los compresores en su punto de evaporacin lo ms alto posible.

Vemos seguidamente un posible conjunto de necesidades frigorficas a

distintos niveles de temperatura de servicios.

Seguidamente vamos a considerar distintos sistemas frigorficos diferenciados,

en funcin de la Aspiracin ( y descarga = condensacin).

13

c-1 Circuitos frigorficos individualizados

En base a un circuito individualizado para cada servicio ( sofistificacin

tcnica al nivel necesario de cada circuito en base a la fig.1y fig.1 bis ) Total

circuitos : igual al nmero de servicios independientes.

Como ventajas principales tenemos :

Independencia de circuitos.

La avera en un circuito no afecta al resto.

Ante fuga de refrigerante problemtica slo en el circuito afectado.

Aprovechamiento mximo de la ms alta evaporacin posible en cada

compresor.

Regulacin simple.

Fcil mantenimiento.

Personal no excesivamente avanzado en circuitos frigorficos (

centralizados).

Como desventajas principales tenemos :

Mxima potencia elctrica instalada.

No aprovechamiento del factor de simultaniedad, ni en la potencia

instalada en compresin ni en condensacin.

Lineas independientes para cada circuito.

No fcil adecuacin de la potencia instantnea solicitada ( no fcil

regulacin de la capacidad) en cada servicio individual ( regulacin de

capacidad)

Elevada cantidad de gas.

Elevado nmero de uniones y soldaduras en tuberias.

Elevada probabilidad de fugas, aunque no globalmente catastrfica.

.

FIG URA 1

C IRC UITO FRIG O RIFIC O BA SIC O

C O N D EN SAD O R

EVAPO RA DO R

R

E

S

T

R

IC

T

O

R

V. V.

EV A P O R A D O R

C U A D RO ELEC TR IC O

Exp . So l.

C O N D EN SA D O R

C O N D E N S A D O R

P. D .A P. A .B C R.L

V

F

R EG . * 2 P A

S.A

P.D .A

P.A .B

C

S.A.C

R.L

V

F

REG . 2 PA

*

14

c-2 Circuito centralizado total

Las necesidades totales, en cada momento, de la suma de las necesidades

frigorficas no sern siempre constantes.

Como idea extrema a la expuesta anteriormente podemos considerar una

Central nica con aspiracin nica, a la presin necesariamente ms baja

para satisfacer los servicios de -40C. ( Ver fig.2)

Como ventajas principales tenemos :

Posibilidad de una nica lnea de liquido y una nica linea de aspiracin :

menor mano de obra.

Como desventajas principales tenemos :

Trabajar en la zona de aspiracin ms baja para satisfacer servicio de

menos T.

Mximo consumo energtico.

Mxima potencia instalada al no poder aprovechar la presin ms alta

posible de aspiracin en cada zona.

Dificultad en retornos de aceite.

Una fuga de refrigerante afecta al global de la instalacin.

Necesidad de vlvulas de presin constante de evaporacin en los servicios

de T superiores a las ms bajas.

Sistema energticamente y econmicamente no satisfactorio, en general,

bajo ningn concepto.

Grandes distancias de tubera.

Elevada cantidad de gas .

Elevada probabilidad de fugas.

Las elevadas distancias pueden conducir a prdidas de rendimiento y

aumentos de consumo por excesivas prdidas de carga y tambin por

elevados recalentamientos en la aspiracin.

FIG URA 2

C EN TRA LIZA C IO N :

.- A SPIRA C IO N

.- C O N D EN SA C IO N

C 1 C 2 C 3 C 4

D E SERVIC IO S : 12 C / 0 C / -22 C / -40 C

A C O N D EN SA D O R

(N O TA:

- SISTEM A C O N STAN TE

-SISTEM A FLO TAN TE

N

O

R

E

C

O

M

E

N

D

A

D

O

15

c-3 Doble centralizacin

En base a la problemtica observada en c-2 podemos diferenciar 2 zonas de

aspiracin : Zona 1 : Alta/ Media

Zona 2 : Baja / Muy Baja

(Ver fig.3)

Este sistema puede aplicarse con descarga diferenciada o con descarga

comn (ver c-6 a )

Comentarios a c-3

Este sistema, a nuestro entender, puede ser admitido en t positiva ( con la

objecin de existencia de 2 niveles de t de evaporacin) ; pero ms

difcilmente se nos hace admisible en temperatura negativa, al tener que

evaporar toda la zona 2 a la presin ms baja necesaria para satisfacer al

servicio de -40C .

Nota. En todo caso su validez es una cuestin de peso relativo de un nivel de T

respecto del otro: as por ejemplo si tenemos 100.000 watios a 0C y 5.000 watios a 12

C, puede ser conveniente un solo nivel de evaporacin, ya que solo 5.000 watios

debern sacrificarse por lo que al descenso de T de evaporacin se refiere, ya que

consideramos poco porcentaje referente a los 100.000watios a 0C. Por el contrario si

fueran 100.000 watios a 12C y 5.000 watios a 0 C podra considerarse un error de

diseo bajar toda la evaporacin al valor adecuado para el uso de 0C, ya que esto

significara sacrificar 100.000 watios frente a 5.000watios.

Nota .Este tema anterior de relatividad entre los niveles de potencia deseada para

establecer los niveles de evaporacin es sumamente interesante.

FIG URA 3

C EN TRALIZAC IO N :

.- 2 A SPIRAC IO N ES

.- 2 D ESC ARG A S

C 1 C 2 C 3 C 4

D E SERVIC IO S : 12 C / 0 C /

A C O N D EN SAD O R 1

(N O TA:

- SISTEM A C O N STAN TE

-SISTEM A FLO TAN TE

A C O N D EN SAD O R 2

(N O TA:

- SISTEM A C O N STAN TE

-SISTEM A FLO TAN TE

D E SERVIC IO S : -22 C / -40 C

ZO N A 1 ZO N A 2

16

Las principales ventajas y desventajas pueden evaluarse entre las dos

instalaciones extremas vistas en c-1 y c-2. Evidentemente estas son relativas ,

como hemos citado en las anteriores notas, a la importancia de las potencias

frigorficas, relativas de cada zona con respecto a la otra.

17

c-4 Triple Centralizacin

Para subsanar el perjuicio energtico de los 2 niveles de baja temperatura

podemos disear una triple centralizacin con :

Zona 1 : Alta / Media

Zona 2 : Baja

Zona 3 : Muy Baja

(Ver fig.4)

Este sistema puede aplicarse con descarga diferenciada o con descarga

comn ( Ver c-6G).

Comentarios a c-4

Con respecto del sistema de c-3 al diferenciar entre la T de -22 y de -40C

obtenemos una mejora energtica muy importante. De esta forma

aprovechamos la ms alta presin de aspiracin en cada compresor.

Nota: Ver notas expuestas en punto c-3

C EN TRALIZAC IO N :

.- 3 A SPIRA C IO N ES

.- 3 D ESC ARG A S

C 3 C 4 C 5 C 6

D E SERVIC IO S : -22 C

A C O N D EN SA D O R 3 A C O N D EN SA D O R 2

D E SERVIC IO S : -40 C

ZO N A 2 ZO N A 3

D E SERVIC IO S : 12 /0 C

(N O TA : PA R A TO D O S

A C O N D EN SA D O R 1

-SISTEM A FLO TA N TE)

- SISTEM A C O N STA N TE

C 2 C 1

ZO N A 1

FIG URA 4

LO S C O N D EN SA D O R ES

18

C-5 Cudruple Centralizacin

Al sistema de c-4 slo le falta la separacin de la zona de alta y media para

obtener un sistema de equipos centralizados, donde en cada zona se busca la

ms alta presin de aspiracin posible:

Zona 1 : Alta

Zona 2 : Media

Zona 3 : Baja

Zona 4 : Muy Baja

(Ver fig.5)

Vean que de este sistema al sistema visto en c-1 no existe excesiva

diferenciacin por lo que respecta al aprovechamiento energtico del punto

ms alto de aspiracin del compresor.

Sin embargo la diferenciacin existe en el concepto centralizado zonal lo que

permite utilizar el factor de simultaneidad en cada zona.

Nota: Ver notas expuestas en punto c-3

C EN TR A LIZA C IO N :

.- 4 A SPIRA C IO N E S

.- 4 D ES C A R G A S

C 3 C 4 C 5 C 6

D E SER V IC IO S : 0 C

A C O N D EN SA D O R 3 A C O N D EN SA D O R 2

D E SER V IC IO S : -2 2 C

ZO N A 2 ZO N A 3

D E SER V IC IO S : 1 2 C

(N O TA : PA R A TO D O S

A C O N D EN SA D O R 1

-SISTEM A FLO TA N TE )

- SISTEM A C O N STAN TE

C 2 C 1

ZO N A 1

D E SER V IC IO S : -4 0 C

C 7

FIG U RA 5

C 8

ZO N A 4

A C O N D EN SA D O R 4

LO S C O N D EN S AD O R ES

19

c-6 DESCARGA CENTRALIZADA CON ASPIRACIONES DIFERENCIADAS.

En los sistemas c-3, c-4 y c-5 vistas anteriormente hemos supuesto sistemas

diferenciados en aspiracin y en descarga.

Podemos considerar los mismos sistemas con descarga comunes : ( Ver fig.6).

Esto conlleva :

Desventajas

Circuitos frigorficos ya no totalmente independientes; una avera en zona

de alta (condensador o falta de refrigerante ya no afecta a una nica

zona sino al sistema en su globalidad.

Ventajas :

Posible aprovechamiento del factor de simultaneidad total en el diseo y

seleccin de condensador.

Presiones de condensacin iguales o inferiores al sistema con descargas

diferenciadas.

Posibilidad de la utilizacin de la condensacin modulante (flotante) de

forma generalizada.

C 2 C 3 C 4 C 5

D E SERVIC IO S : 0 C D E SERVIC IO S : -2 2 C

ZO N A D ESC A RG A C O M UN

D E SERVIC IO S : 12 C

(N O TA : PA RA TO D O S

A C O N D EN SA D O R UN IC O

-SISTEM A FLO TA N TE)

- SISTEM A C O N STA N TE

C 1

D E SERVIC IO S : -4 0 C

FIG URA 6

LO S C O N D EN SA D O R ES

C 6

20

c-7 SISTEMAS BOOSTER

Los sistemas Booster corresponden al diseo de compresores en serie de

forma de la descarga del primero ( Baja presin = Booster) incide en la

aspiracin del segundo ( Media presin).

(Ver fig. 7).

Estos sistemas permiten una presin intermedia la cual nos puede ser til para

distintos conceptos:

a) Punto de aspiracin intermedio apto para la aspiracin de servicios de

media temperatura.

b) Punto de aspiracin intermedio apto para el subenfriamiento de los gases

aspirados del segundo compresor ( por inyeccin de liquido) permitiendo

temperaturas de descarga controladas y menores .

(Compresores de 2 etapas).

c) Punto de aspiracin intermedio apto para el sub-enfriamiento del liquido

refrigerante que se utilizar en la etapa de baja. Esto conlleva a un sistema

de una muy alta eficiencia energtica.

Nota.- Una simplificacin de este concepto son los compresores de doble

etapa. Ver tambin sistema ECOnomizador en compresores de tornillo.

D E SER VIC IO S : 1 2 C

C 1

D E SER VIC IO S : 0 C

C 3 C 2

D E SER VIC IO S : -4 0 C

C 6

D E SER VIC IO S : -2 2 C

C 4 C 5

- SISTEM A C O N STA N TE

(N O TA :

-SISTEM A FLO TA N TE

A C O N D EN SAD O R C O M U N

21

c-8 SISTEMAS EN CASCADA

El sistema en cascada nos permite una mejora energtica considerable del

sistema en la baja temperatura al poder obtener unas temperaturas de

condensacin ms bajas ( gracias al intercambio con la evaporacin de la

etapa alta ).

(Ver fig. 8)

D E SERVIC IO S : 1 2 C

C 1

D E SERVIC IO S : 0 C

C 3 C 2

D E SERVIC IO S : -40 C

C 6

D E SERVIC IO S : -22 C

C 4 C 5

- SISTEM A C O N STAN TE

(N O TA:

-SISTEM A FLO TAN TE

A C O N D EN SAD O R C O M UN

D E REC IPIEN TE LIQ UID O A LTA

REC IPIEN TE LIQ UID O

A

BA JA

EVA PO RAD O R

C O N D EN SA D O R

"IN TER C AM BIA D O R"

FIG UR A 8

22

c-9 SISTEMAS INUNDADOS

En los sistemas de expansin seca, para evitar el retorno de liquido al

compresor, se trabaja con la vlvula de expansin que nos controla un cierto

recalentamiento del refrigerante a la salida del evaporador.

Como estamos en un proceso de cambio de estado, mientras exista an

liquido a evaporar la T permanecer constante ( ver deslizamiento en

refrigerantes no azetropos).

Si recalentamos el refrigerante unos grados por encima de la T equivalente a

la del cambio de estado de evaporacin (a la presin de baja existente)

estaremos seguros de que no existir refrigerante liquido.

Este recalentamiento se consigue con el aire a contracorriente que nos entra

al evaporador , el cual recalentar al refrigerante existente en la ltima parte

del recorrido del evaporador.

Esto comporta a una cierta dificultad de control, y a una disminucin del

rendimiento efectivo del evaporador.

En los sistemas inundados :

Por bombeo

Por gravedad

ya no tenemos presente la necesidad de este recalentamiento y

dosificacin controlada del refrigerante. Este es enviado, ya sea por

bombeo o por gravedad, al sistema evaporador el cual retorna al

depsito/separador.. Las mejoras de rendimiento del evapordor son

considerables.

Los sistemas inundados tienen la dificultad del retorno de aceite; existen

tcnicas avanzadas , las cuales limitan al mximo esta dificultad, hacindola

perfectamente compatible con usos habituales.

Estos sistemas pueden utilizarse tambin para el enfriamiento de refrigerantes

secundarios.

Siendo estos sistemas habituales con NH3, existen hoy ya experiencias con

resultados totalmente satisfactorios con aplicacin del R404A o R507; con estos

refrigerantes limitamos el riesgo de TOXICIDAD del NH3, realizando

instalaciones ms seguras y menos problemticas por lo que refiere a este

concepto.

23

(Ver fig.9)

C O M PRESO R

FIG URA 9

RL

AC UM ULA D O R

BO M BA

I

S.A

C O N D EN SAD O R

EVA PO RATIVO

EVA PO R AD O R

24

C-10 SISTEMAS ECONOMIZADORES

Las nuevas exigencias, tanto del mercado como de legislacin, conducen a

diseos de instalaciones con mayor eficiencia energtica.

Esto lo podemos conseguir en base a sistemas que contribuyan al ahorro

energtico:

Sistemas economizadores en instalaciones con

compresores de doble etapa y/o Booster.

Sistemas economizadores en instalaciones con

compresores de tornillo ( media, baja o muy baja

temperatura).

Sistemas con condensaciones lo ms bajas posibles:

Sistemas con condensaciones flotantes.

Condensadores con dimensionado correcto,

capaces de mantener correctas T. De

condensacin, incluso en las aplicaciones ms

extremas.

Sistemas cascada

Sistemas con evaporaciones lo ms altas posibles:

Evaporadorescorrectamente dimensionados.

Sistemas con minimizacin de las prdidas de

carga.

Sistemas con diferenciacin en aspiracin:

MULTI.ASPIRACIN

Sistemas de evaporacin flotante, compatibles

con los valores de T admitidos en los

productos y en base a sus variaciones con

sistemas de gestin energtica por tarifas

elctricas (Triple tarifa, DIGITEC-2000,...)

.

25

d) ADECUACIN DE LA POTENCIA A CADA INSTANTE ?

En cada zona de aspiracin hemos visto la necesidad de :

Presin de aspiracin lo ms alta posible para obtener la mejor eficiencia

energtica.

Saltos excesivos de temperatura ( bajas presiones) pueden provocarnos

estados no deseados en producto ( secado )

Es por ello que cuando se disea una instalacin centralizada es muy

conveniente la correcta seleccin de la misma y que no existan

disparidades manifiestas entre la potencia frigorfica solicitada y la potencia

frigorfica ofertada. (Adecuacin entre oferta y demanda)

En la fig. 10 pueden ver la curva de centralizacin ideal. Esta regulacin de

potencia puede ser realizada via diferentes sistemas de actuacin :

Compresores a pistones.

a) Por seleccin compresores sin regulacin de capacidad.

b) Por seleccin compresores con regulacin de capacidad.

c) Por sistema mixto entre a) y b).

d) Por sistemas con by-pass de gas entre alta y baja presin

(baja eficiencia energtica).

e) Por regulacin de la velocidad del compresor (es)(por variacin

frecuencia-tensin).

f)

Siempre hay que buscar sistemas con elevada eficiencia energtica y ( ms

que probablemente) sistemas econmicos.

Po te nc ia

N Se rvicio s

C e ntra l id ea l

Fig . 10

26

En fig. 11 pueden ver un sistema tipo c) de adecuacin de la potencia a la

necesidad. ( Fig.11)

CENTRALIZACION CON COMODIN

Potencias: secuencias

10% 30% + 15%

10% + 15% 30%

10% + 30% 15%

10% + 30% + 15%

10% + 30% + 30%

10% + 30% + 30% + 15%

10% + 30% + 30% + 30%

30% + 30% + 30%

30% + 30% + 15%

30% + 30%

C 1 C 2 C 3 C 4

D E SERVIC IO S

A C O N D EN SA D O R

(N O TA:

- SISTEM A C O N STA N TE

-SISTEM A FLO TA N TE

10% 15%

+

15%

15%

+

15%

15%

+

15%

27

Compresores de tornillo

a) Por seleccin de compresores con reduccin de capacidad mecnica.

b) Por seleccin de compresores con reduccin de capacidad por variacin

de velocidad ( frecuencia tensin)

c)

En los sistemas con variacin de la capacidad de forma mecnica debe

considerarse la eficiencia energtica.

As como en compresores de pistones la reduccin de potencia absorbida es

casi proporcional a la reduccin de capacidad, en sistemas con compresores

de tornillo la potencia absorbida permanece prcticamente constante a partir

de una cierta disminucin de la capacidad,(En sistemas de regulacin

mecnica ).

- A nivel orientativo no ser interesante la disminucin de la capacidad

por debajo del :

o 50% en Medias temperaturas

o 75% en Bajas temperaturas

28

e) COMO DESHACER EL HIELO?

Seguidamente vamos a enumerar diferentes tipos de deshielo ( tambin

denominado desescarche) con indicacin de su aplicacin:

-------------------------------------------------------------------------------------------

Tipo Deshielo Instalacin Instalacin

Individualizada Centralizada

Deshielo por aire T mayor 0C T mayor C

Deshielo Resistencias

Reducidas T mayor o igual 0C T mayor o igual 0C

Totales T mayor/igual o menor 0C T mayor/igual o menor 0C

Deshielo agua

Agua T mayor o igual 0C T mayor o igual 0C

Agua caliente T mayor/igual o menor 0C T mayor/igual o menor 0C

recuperada

Gas caliente T mayor 0C (*) T mayor/igual o menor 0C

Directo

Acumulador trmico T mayor/igual o menor 0C T mayor/igual o menor 0C

Inversin ciclo (**) T mayor/igual o menor 0C T mayor/igual o menor

0C

(*): Gas caliente limitado en cantidad y tirmpo.

(**) : Posible, pero costoso y sofisticado;.

(Nota: Variantes a lo anterior pueden ser consideradas).

29

f) EL APROVECHAMIENTO DEL CALOR

El deseo de mejora de la eficiencia energtica de los sistemas frigorficos nos

llevan cada da ms a aprovechar el calor disipado en zona de alta T.

Como principales aprovechamientos energticos que nos aumenten la

eficiencia de nuestra instalacin tenemos :

a) Calentamiento de agua ( A.C.S)

b) Calentamiento de Agua ( Calefaccin)

c) Calentamiento de Agua ( Deshielo)

d) Deshielos gas caliente en sistemas centralizados-

e)

30

g) Condensaciones flotantes

Es comunmente frecuente ver que las condensaciones en los sistemas de

refrigeracin se disean y controlan para mantener un valor constante.

Esto supone un claro desaprovechamiento energtico de la instalacin.

Basta con recordar que a temperaturas de condensacin ms bajas el

compresor tiene un rendimiento notablemente superior.

Los diseos a presin constante no son realizadas por el capricho del

proyectista, sino con la finalidad tcnica de mantener una presin mnima que

permita alimentar las vlvulas de expansin de forma correcta.

Sin embargo, hoy en da, ya existen diferentes tecnologas (vlvulas de

expansin electrnicas, vlvulas de expansin multiorificio, duplicidad de

vlvulas de expansin en paralelo ) las cuales nos permiten trabajar con

condensaciones flotantes.

De esta forma aprovechamos muchas horas de instalacin con

condensaciones bajas y sin perjuicio de la falta de alimentacin de los

evaporadores por causa de las vlvulas de expansin.

AHORRO ENERGTICO Y ECONMICO

31

3.- SISTEMAS VIA REFRIGERANTE SECUNDARIO

3.1 Generalidades

En el captulo anterior ya hemos visto que el producto era enfriado por un

medio conductor ( aire, salmuera, placas)

Este medio conductor debe haber sido enfriado previamente en un

intercambiador de calor; si por el interior de este intercambiador hacemos

pasar un fluido frio ( en lugar de expansionar el refrigerante, previamente

enfriado en la ENFRIADORA), al cual llamaremos refrigerante secundario,

podemos obtener el intercambio trmico deseado entre este fluido frio y el

medio conductor.

Como similitud a sistemas ms conocidos podemos sealar:

Calefaccin por radiadores :

Caldera ------ Enfriadora

Bomba ------- Bomba

Radiadores ---- Aeroenfriadores ( )

Acondicionamiento Aire por Fan-coils

Enfriadora ----- Enfriadora

Bomba ----- Bomba

Fan-coils ----- Aeroenfriadores (.)

En Fig.12 pueden ver el concepto ms bsico de instalacin frigorfica con

refrigerante secundario. En fig. 13 sistema ms sofisticado a nivel hidralico (

ver apartado 3-5).

EN FRIA D O RA

A G U A C A LIEN TE

R EC U PER A C I N

A ER O EN FR IA D O R

BO M BA

A

G

U

A

G

L

I

C

O

L

A

D

A

-

1

0

C

FIG URA 12

SISTEM A SEC U N D A R IO BA SIC O SISTEM A SEC U N D A R IO :

C IR C U ITO PR IM A R IO + SEC U N D A R IO

EN FRIA D O RA

D EPO SITO D E IN ERC IA

VA SO

EXPA N SIO N

RETO RN O SERVIC IO S RETO RN O SERVIC IO S IM PULSIO N IM PULSIO N

-10 C 0 C 12 C 0 C

FIG URA 13

32

Como elementos primarios principales tenemos :

a) Enfriadora : Equipo frigorfico el cual tiene como misin el enfriamiento del

fluido secundario a la T necesaria para satisfacer las necesidades en el

aeroenfriador.

b) Circuito hidralico :

b-1 Bomba recirculacin : La bomba tiene como misin aportar el caudal

del fluido secundario necesario tanto al evaporador de la enfriadora como al

aeroenfriador. Nota.- La bomba, en la fig. 12, tanto podra estar en impulsin a

enfriadora como en retorno. (En una sola bomba ms normal en impulsin a

enfriadora).

b-2 Accesorios bomba : Como principales accesorios de la bomba

podemos encontrar: Vlvulas de seccionamiento y de regulacin, filtros de

impurezas, vlvulas no retorno, vaso se expansin entre otros

b-3 Aeroenfriador : Intercambiador de calor entre el fluido secundario y el

medio conductor.

b-4 Tubera y Valvulera de Control : Para el recorrido del fluido secundario

se disponen de la tubera y el aislamiento preciso tanto para :

No condensacin

Ahorrro energtico

Cumplimiento de la normativa

As mismo vlvulas de accionamiento electromecnico sern las encargadas

del control del intercambio en el aeroenfriador.

Ventajas principales

Mnimo volumen de refrigerante

Refrigerante confinado exclusivamente en la sale de mquinas

Facilidad de Mantenimiento

Mnima problemtica en retorno de aceite

Instalacin ecolgica. Mnimo impacto por probabilidad de fuga de

refrigerante.

Sistema poco susceptible al futuro de los gases

Mano de obra no especializada en refrigeracin fuera de la sala de

mquinas ( desventaja?)

Posibilidad de distintos niveles de T de agua por mezclas.

33

Desventajas principales

Ms caro de Instalacin

Doble intercambio : Disminucin posible del COP; menos eficiencia

energtica.

Existencia de Bombas

Encarecimiento del Aislante

Existencia de Circuito hidralico

Mano de obra abierta a profesionales no estrictamente frigoristas : (

Intrusismo?)

Generalmente mayor consumo.

34

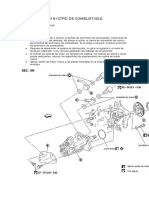

3.2 CIRCUITO FRIGORIFICO ENFRIADOR DEL REFRIGERANTE SECUNDARIO

A modo similar de los visto en el punto 2.4.1.C vamos a desarrollar, de forma

muy esquemtica, diferentes opciones de circutos frigorficos para la

aplicacin en refrigerantes secundarios.

3.2.1. CIRCUITO FRIGORIFICO TOTALMENTE DESTINADO AL ENFRIAMIENTO DEL

REFRIGERANTE SECUNDARIO.

3.2.1.1. APLICACIN EXCLUSIVA SALAS DE TRABAJO (Aire acondicionado)

En base a circuito frigorfico individual ( ver fig.1 desarrollada) o en base a

central nica de servicios de 12C ( ver fig.5 zona 1) se desarrolla enfriadora,

con temperatura de impulsin del fluido ( agua glicolada o similar) a unos 0C.

3.2.1.2 APLICACIN COMUN EN ALTA/MEDIA T o DIFERENCIADA .

En base a circuito frigorfico individual ( ver fig.1 desarrollada) o en base a

central nica de servicios de 12C y 0C ( ver fig.3, zona 1) se desarrolla

enfriadora, con temperatura de impulsin del fluido ( agua glicolada o similar)

cercana a los -10C.

En fig. 14 pueden ver sistemas de enfriamiento de fluido secundario

diferenciado por niveles de temperatura con mximo aprovechamiento

energtico de los compresores y condensacin comn ( ver ventajas en

2.4.1.c-6). En fig. 15 con condensaciones independientes.

C 1 C 2 C 3 C 4

A C O N D EN SA D O R

(N O TA :

- SISTEM A C O N STA N TE

-S ISTEM A FLO TA N TE

EVAPO RAD O R

E1

EVAPO RAD O R

E2

B B

B B

D E

SERVIC IO S SERVIC IO S

D E

SERVIC IO S

D E

SERVIC IO S

D E

0 C 12 C

FIG URA 14

0 C

G LIC O LAD A

AG UA

-10 C

G LIC O LAD A

AG UA

- 1 D ES C A R G A

E N FR IA D O R A :

- 2 ZO N A S A SP IRA C IO N D IF E R E N C IA D A S

35

3.2.1.3 APLICACIN EN BAJA TEMPERATURA

Para la aplicacin de fluido secundario a baja temperatura ,las tecnologas

tanto de fluidos como de sistemas, no estn tan altamente desarrollados como

en alta y media temperatura.

Por lo que al circuito frigorifico se refiere ( a excepcin del evaporador en

funcin del fluido -ver punto 3.3) no existirn diferencias notables por lo que al

circuito frigorifico se refiere.

3.2.2 CIRCUITO FRIGORFICO MIXTO : REFRIGERANTE SECUNDARIO EXPANSIN

DIRECTA.

3.2.2.1. REFRIGERANTE SECUNDARIO SERVICIOS ALTA - EXPANSIN DIRECTA

SERVICIOS BAJA TEMPERATURA ( condensado por fluido secundario)

Podemos aprovechar un sistema de refrigerante secundario para los servicios

de ALTA MEDIA y que este mismo fluido nos sirva para la condensacin de

los servicios de baja. ( Ver fig. 16).

Este sistema nos permite una correcta eficiencia en los servicios de baja al

poder condensar a presiones relativamente ms bajas ( con las necesidades

de presin para la correcta alimentacin del fluido refrigerante a los servicios

de baja ).

Aprovechamos las ventajas de las instalaciones de fluido secundario para

alta y media temperatura ; all donde pueda existir cierta incertidumbre

tecnolgica y de aplicacin ( Bajas temperaturas) realizaremos instalacin a

expansin directa con una muy baja temperatura de condensacin

(eficiencia energtica) ( Ver. Fig. 16 y 17).

Los niveles de temperatura considerados son relativos.

FIG U R A 1 6

EN FRIA DO RA : 1 A SPIRA C IO N C O N M EZC LA S

- A SER VIC IO S 12 C

EN FR IA D O R A

-10 C

A C O N D E N S. A S ER V IC IO S

(-1 0 C ) (T N E C E SA R IA )

FIG U R A 1 3

-10 C

(0 C )

A S ER V IC IO S

SE RV .B A JA

B

- A SER VIC IO S 0 C

- C O N D EN SA C IO N SERVIC IO S BA JA .

B

C 2 C 1

A SERV IC IO S

C O N REFRIG ERAN TE

SEC UN DA RIO

(ALTA/M EDIA T)

D E ENFRIA DO RA A ENFRIAD O RA

D E SERVIC IO S

C O N REFRIG ERAN TE

SEC UN DA RIO

(ALTA/M EDIA T)

AG U A G LIC O LA DA

PARA C O ND EN SA C IO N

INSTALAC IO N FR IG O RI FIC A

M A S BAJA TEM PERATURA

C O N DEN SAD O R

C O M PRESO R ES

FIG U R A 1 7

A R EC I PIEN TE LIQ UIDO

Y

SERVIC IO S PO STERIO RM ENTE

D E SERVIC I O S

M A S BAJA TEM PERATURA

36

3.2.2.2. REFRIGERANTE SECUNDARIO A SERVICIOS POSITIVOS Y EXPANSIN

DIRECTA A SERVICIOS NEGATIVOS.

Como sistema semejante al 3.2.2.1. pero sin utilizacin del refrigerante

secundario para los servicios negativos nos conduce a una instalacin mixta

cuyas ventajas y desventajas zonales quedan claramente referenciadas en

base a criterios de puntos anteriores ( ver. Fig. 18).

37

3.3.- EL FLUIDO SECUNDARIO

3.3.1 FLUIDOS SECUNDARIOS MONO-FASE

Es aquel fluido ( generalmente liquido) que se emplea como fluido transmisor

de energa trmica, y que vara de temperatura al ganar o perder energa

trmica, sin cambio de fase.

3.3.2 FLUIDOS SECUNDARIOS DI-FASE ( MIXTO)

Es aquel fluido que se emplea como fluido transmisor de energa, y que vara

de temperatura y tambin cambia de estado ( mixto) al ganar o perder

energa trmica.

a) Liquido-vapor (Liquivap) : ( no considerados inicialmente,en estudio, en

sistemas de refrigeracin).

b) Liquido-slido (Liquisol) : fluidos comnmente llamados tipo sorbete. (Di-

Fase mixto).

En el presente desarrollo vamos a centrarnos especialmente en los

denominados Mono-fase, por ser los ms conocidos y extendidos. Sin

embargo tambin daremos ciertas pinceladas referente a los sistemas tipo

Di-fase.

A modo de ejemplo muy claro adjuntamos tabla presentada por Maxime

Duminil, en la Revue Practique du Froid, estableciendo el paralelismo bsico

entre sistemas indirectos utilizados para calor y la utilizada para fro.

38

3.4. SELECCIN DEL REFRIGERANTE SECUNDARIO (MONO-FASE)

3.4.1. PRINCIPALES PREMISAS DE SELECCIN.

Las principales premisas de seleccin de los refrigerantes secundarios para su

uso como fluidos secundarios, puede resumirse en :

a) Compatibilidad con las normativas de seguridad y medio-ambiente.

b) Compatibilidad con los materiales y elementos del circuito hidralico a las

presiones y T de trabajo.

c) Punto de congelacin de unos 3K ( ms seguridad hasta 8K) por debajo de

la T ms baja a la que est expuesto.

d) A la T de exposicin ms baja, el refrigerante debe tener una viscosidad

relativamente baja, a fin de permitir mnimas prdidas de carga y

velocidades de fluido correctos para una buena tansmisin trmica.

e) La presin de vapor del refrigerante nunca debe ser superior a la mxima

presin permitida en el circuito a la mxima temperatura de exposicin.

f) En refrigerantes con baja presin de vapor deben tomarse las medidas de

presurizacin oportunas para evitar fenmenos de vacios ( cavitaciones).

Es por ello que debern habilitarse sistemas de expansin y presiones

superiores a la de vapor y por supuesto a la atmosfrica.

g) El refrigerante utilizado debe ser de uso y reposicin lo ms normalizado y

econmico posible.

3.4.2 PRINCIPALES REFRIGERANTES SECUNDARIOS.

En la siguiente tabla exponemos unos valores iniciales de ante-proyecto

referente a temperaturas de uso y especificaciones sanitarias.

Utilizacin T Uso T Fluido Necesidad sanitaria

A. Acond. 22C 7C

Sala T.-1 10C 0C

Sala t.-2 2C - 8C

C.Conserv. 0C - 10C EN FUNCIN DE USO

C.Cong. - 22C - 30C

T.Cong. - 35C - 42C

Arm.Cong - 25C - 35C

39

En cada aplicacin deberemos seleccionar el refrigerante que mejor nos

cumpla con :

Fluidez : la ms baja posible.

Viscosidad : La ms baja posible

Corrosivo : No a los materiales en uso.

Inflamabilidad : No

Toxicidad : No

Precio : El mejor posible

Punto de congelacin ( sin formacin de granulos anteriores) mnimo

aconsejado :

Aire acondicionado : 0C

Sala trabajo 1 : -8C

Sala trabajo 2 : -16C

Cmara conservacin : -18C

Cmara congelados : -35C

Tnel de congelacin : - 47C

Armario congelados : -42C

COMO PRINCIPALES LIQUIDOS INCONGELABLES, DE POSIBLE UTILIZACIN EN

INSTALACIONES ACTUALES PODEMOS SEALAR :

3.4.2.1 APLICACIN ALTA Y MEDIA TEMPERATURA.

a) No sector alimentario No necesidad estricta de seguridad ante

contaminacin de producto.

*Mono-etilenglicol (etilenglicol)

*Mono-Etlenglicol formulado ( NAPGEL) Ya con inclusin de aditivos

anticorrosivos.

Cloruro Clcico

.

b) Si sector alimentario : Necesidad de seguridad de que ante contacto con

el producto no sea contaminante y perjudicial para las personas.

* Monopropilenglicol

* Propilenglicol formulado (USP) : especifico para uso sanitario.

Cloruro Sdico.

40

3.4.2.2. APLICACIN ESPECIFICA APLICACIN BAJA TEMPERATURA

Existen ciertos fluidos, especificamente formulados para la baja temperatura

qu en funcin de su porcentaje de mezcla con agua puedan trabajar hasta -

55C.

Estos fluidos deben tener condiciones de uso favorables para la refrigeracin

de acuerdo a lo comentado incialmente.

En nuestro conocimiento, y ya de actual aplicacin podemos sealar el

TIFOXIT ( no pretendemos dar publicidad y otros fluidos se similares

caracteristicas tambin pueden se vlidos ).

TIPO DE CALOR REFRIGERACIN

FLUIDO

SECUNDARIO

MONOFSCO AGUA a baja presin Agua ( Climatizacin)

Agua recalentada a Soluciones acuosas

sobre presin (Refrigeracin)

Liquidos orgnicos - Con sales

- Orgnicos : glicoles

- Liquidos orgnicos

DIFSICO Calefaccin con vapor : Sin aplicacin prctica

Ida vapor - En Investigacin

Retorno Liquido - Salida liquido

- Retorno vaporizado

__________________________________________________________________________

DIFSICO Sin Utilizacin Fluidos tipo sorbete

liquido-vapor - Salida liquido slido

liquivap - Retorno liquido(slido)

- Ya en aplicacin

41

3.5 CIRCUITOS HIDRALICOS

La arquitectura de un circuito hidralico puede ser contemplada desde

diferentes vertientes; el conocimiento de cada una de ellas es la que nos

permitir, en cada caso, disear cada circuito hidralico que mejor

satisfaga los requerimientos de proyecto : tcnico-econmicos

generalmente.

As las consideraciones bsicas de diseo pueden fijarse en :

3.5.1 Referente a la apertura del sistema.

3.5.2 Referente al sistema de bombeo.

3.5.3 Referente al dinamismo del sistema.

3.5.4 Referente al n de tubos del circuito.

3.5.5 Referente a la inercia / acumulacin

3.5.1. REFERENTE A LA APERTURA DEL SISTEMA.

Un sistema hidralico puede ser abierto o cerrado, en funcin de si existe

apertura del mismo a la presin atmosfrica o por el contrario est confinado

totalmente en el interior del sistema.

En todos los sistemas hidraulicos se requiere necesidad de variacin del

volumen del recinto de confinamiento a fin de que los cambios externos de

temperaturas no produzcan sobre presiones no deseables en el interior del

circuito hidralico.

En los sistemas abiertos la expansin se produce ( en general) en depsito a

la propia presin atmosferica. Uno de los puntos a tener presentes en estos

sistemas, a nivel de fluido secundario, es la posibilidad del cambio de

concentracin del mismo por evaporacin no homogenea del mismo,

cambiando por consiguiente sus parmetros intrnsecos ( puntos de

congelacin, viscosidad )

En sistemas cerrados este problema queda reducido, en la prctica, en su

totalidad salvo fugas no deseadas. En los sistemas cerrados se dispondr

sistema que permita la expansin interna del fluido.

Clculo :

El volumen del depsito o el vaso de expansin se determinaran en funcin de

la cantidad total de refrigerante y la diferencia de densidades del propio

refrigerante entre la temperatura ms baja a la que se bombea el refrigerante

y la ms alta.

42

La variacin puede ser calculada en base a :

VV = VR * ( Cvt max - 1 )

----------------

Cvt min

Siendo : VV : variacin de volumen

Cvtm : coeficiente de expansin volumtrico

VR: Volumen total

Ejemplo : Si volumen total :VR= 4000 lts

Si Ethylen glicol con :

CVT max ( 60C) : 0.00065

Cvt min (-20C) : 0.00063

VV = 4m3 + ( 0.00065 - 1 ) ==== 0.127 m3 = 127 lts

----------------

0.00063

As el sistema de expansin utilizado debe, como mnimo, satisfacer esta

variacin sin cambio de presin en el sistema.

43

3.5.2. REFERENTE AL SISTEMA DE BOMBEO.

3.5.2.1 SISTEMAS CON NICO CIRCUITO DE BOMBEO ( primario).

Referente a consideraciones respecto al circuito de bombeo podemos

considerar sistema con bomba nica que alimenta tanto al enfriador del

fluido secundario como a los sistemas intercambiadores (

aeroenfriadores) ( ver fig. 19)

Este sistema es utilizado por su ecomoma de instalacin; sin embargo es de

un elevado consumo ya que la bomba debe suministrar en cada momento el

caudal mximo ( de servicios o intercambiador) con la prdida de carga

mxima ( servicios + intercambiador enfriadora).

La seleccin de la bomba solo es tcnicamente y correctamente posible si se

conoce la distribucin, fluido y servicios.

Como aplicacin ms caracteristica podemos sealar la de alimentacin a

servicio nico.

Para ciertas arquitecturas de sistemas puede ser interesante ( a nivel de

regulacin o a nivel de ahorro energtico) la utilizacin de sistemas con

VARIACIN DE CAUDAL :

Por by-pass via vlvula de 3 vias ( ver fig. 20)

Por variacin de velocidad de la bomba ( ver fig.21)

FIG U R A 1 9

- BO M BA UN IC A C AUD AL C O N STA N TE

C IRC UITO H ID RA ULIC O :

EN FR IA D O R A

( D EPO SITO IN ER C IA )

PO SIBLE BY-PA SS

PO SIBLE D EPO SITO

IN ERC IA + VASO EX PA N SIO N

A SERV IC IO S D E SERVIC IO S

44

En ambos casos la variacin se realiza para mantener una presin constante

en circuito ante variaciones de demanda ( sistemas de regulacin todo/nada

2 tubos,...)

En su diseo debe verificarse la idoneidad de todos los materiales en los

posibles puntos de funcionamiento.

A diferencia del sistema sin regulacin puede permitir un correcto control del

sistema y un cierto ahorro energtico ( en especial en regulacin de

velocidad).

Como agravante principal, en sistemas de bomba nica con variacin real del

caudal de la bomba, existe la posible falta de fluido en el intercambiador

primario de la enfriadora con los graves perjuicios de funcionamiento que esto

puede conllevar.

Generalmente en el intercambiador primario se requiere de un caudal

constante.

Estos sistemas tienen su mejor aplicacin en las bombas de circuitos

secundarios.

FIG U R A 2 1

EN FRIA D O R A

( D EPO SITO IN ER C IA )

A SERVIC IO S D E SERVIC IO S A SERVIC IO S D E SERVIC IO S

FIG U R A 2 0

C IRC UITO H ID RAULIC O :

- BO M BA UN IC A C A UD A L VA RIA BLE

( D EPO SITO IN ER C IA )

EN FRIA D O R A

IN ERC IA + VA SO EXPAN SIO N

PO SIBLE D EPO SITO

VALVULA TRES VIA S

P

VALVULA PRO PO RC IO N AL

REG ULAD A PO R PRESIO N

- BO M BA UN IC A C A UD A L VA RIA BLE

C IRC UITO H ID RAULIC O :

VARIAC IO N D E VELO C ID A D

V BO M BA

BO M BA

VARIAD O R EN FUN C IO N

D E LA PRESIO N

45

3.5.2.2. SISTEMAS CON DOBLE CIRCUITO DE BOMBEO ( primario + secundario).

En la fig.22 podemos visualizar un bsico sistema con doble circuito de

bombeo.

Primario : Un circuito primario donde la bomba seleccionada ( primaria) slo

debe suministrar el caudal requerido por la enfriadora ( intercambiador

primario) con la necesidad nica de vencer su prdida de carga ms el

mnimo circuito de ida y vuelta de depsito de inercia.

Secundario : Un circuito secundario ( a nivel de fluido secundario es

fisicamente el mismo, tanto en primario como secundario) dispone de bomba

para alimentacin exclusiva de servicios tanto en caudal como en prdida de

carga. Aqu, a modo individual, son aplicables los conceptos expresados en el

punto 3.5.2.1.

Como grandes ventajas tenemos :

a) Bomba primaria seleccionada especificamente para la enfriadora.

b) Bomba secundaria seleccionada especificamente para la instalacin a

servicios.

c) Control independiente de las 2 bombas.

d) Bomba primaria puede parar en caso de conseguido nivel de

temperatura.

A SER V IC IO S D E SER V IC IO S

FIG UR A 2 2

C IR C U ITO H ID R A U LIC O :

- PR IM A R IO

( D EPO SITO IN ERC IA )

EN FRIA D O RA

- SEC U N D A R IO

BO M BA SEC U N D A R IA

BO M BA PR IM A R IA

D EPO SITO IN ERC IA

46

3.5.3.-REFERENTE A LA ALIMENTACIN A CADA INTERCAMBIADOR SECUNDARIO

3.5.3.1. CIRCUITOS PASIVOS.

La alimentacin hidralica a cada intercambiador secundario (

aeroenfriador) se consigue nicamente mediante sistemas pasivos:

Vlvulas de accionamiento electro-mecnico con aperturas y cierres ,

ya sea en sistemas con o sin by-pass.

En fig. 23 pueden ver sistema pasivo, a dos tubos, con vlvula de 2 vias sin by-

pass. La apertura o cierre de la vlvula de regulacin (termosttica) afectar

al resto del circuito y debern utilizarse las tcnicas en 3.5.2.1.

En fig. 24 pueden ver sistema similar al de la fig.23 pero con by-pass en

intercambiador secundario.

FIG U RA 2 3

SISTEM A:

- D I TUBO

- PA SIVO

BO M BA G EN ER A L

- 2 VIA S

V A LV U LA

2 V IA S

TO D O /N A D A

O

PR O PO R C IO N A L

A ER O EN FR IA D O R

T

FIG U RA 2 4

SISTEM A:

V A LV U LA

BY-PA SS V A LV U LA

BO M BA G EN ER A L

- BY-PA SS ( 2 VIA S)

- PA SIVO

- D I TUBO

2 V IA S

V A LV U LA

2 V IA S

R EG U LA C IO N

47

Como ventaja principal de este sistema con respecto a su predecesor

sealamos la mnima afeccin al caudal y a la presin en el resto del

circuito.

El fluido cuando no es requerido en el aeroenfriador es desviado por el by-

pass, procurando un caudal y prdida de carga lo ms semejantes posibles a

los obtenidos cuando exista el paso por el intercambiador.

NOTA.- Los sistemas todo/nada, en refrigeracin, pueden aportar ciertas

ventajas en la regulacin de la instalacin y mayor similitud a los sistemas de

expansin directa ; y tambin economa de diseo.

En especial por lo que se refiere al momento del paro de ventiladores; en

sistemas proporcionales ste fenmeno prodra producirse escasamente y no

ser del agrado del instalador o usuario.

En fig. 25 sistema similar al anterior con vlvula de 3 vas repartidora.

En fig. 26 sistema similar al anterior con vlvula de 3 vas mezcladora.

FIG URA 25

SISTEM A:

- D ITUBO

- PA SIVO

BO M BA G ENERAL

- 3 VIA S

VA LVULA

3 VIAS(REPARTIDO RA)

TO D O /NAD A

O

PRO PO RC IO N AL

- REPA RTID O RA

BY-PASS VA LVULA

REG ULAC IO N

FIG URA 26

SISTEM A :

- D I TUBO

- PA SIVO

BO M BA G EN ERAL

- 3 VIA S

- M EZC LA D O R A

BY-PA SS

(M EZC LA D O RA)

VA LVULA

48

NOTA.- Es conveniente procurar, con el sistema de ventilacin parado, la no

circulacin de fluido secundario en el aeroenfriador, ya que se prodra

producir formacin no deseada de escarcha.

En fig. 27 , disposicin tpica en aeroenfriador.

FIG URA 27

A ERO EN FRIA D O R

I

N

T

E

R

C

A

M

B

I

A

D

O

R

A IRE

49

3.5.3.2 CIRCUITOS ACTIVOS.

Los circuitos activos son aquellos en que la solicitud de intercambio trmico en

el servicio ( aeroenfriador) lleva asociado la marcha de sistema de

bombeo.

Estos sistemas tienen como premisa bsica la de disponer elemento activo

(bomba) para la alimentacin del servicio en cuestin con la cantidad justa

en el momento preciso.

Ante la no demanda de refrigeraci el sistema activo permanece parado (

ahorro energtico).

La bomba general suministrar el caudal preciso para la alimentacin mxima

(pudiendo ser sistema de caudal constante o variable, en funcin del sistema :

1 tubo o 2 tubos) venciendo nicamente la prdida de carga de la tubera

principal.

En fig. 28 podemos ver sistema activo con 2 tubos y caudal general variable

en base a vlvula de 3 vas regulado por presin.

BO M BA

G EN ERA L

S1

S2

BO M BA A C TIVA 1

(A C ELERA D O RA )

BO M BA A C TIVA 2

(A C ELERA D O RA )

FIG URA 28

- A C TIVO

SISTEM A:

- 2 TU BO S

50

3.5.4 REFERENTE AL N DE TUBOS

3.5.4.1 CIRCUITOS A 2 TUBOS ( DI-TUBO).

El circuito de 2 tubos ( ida retorno), es el ms comunmente utilizado en

refrigeracin. Su utilizacin se especifca, principalmente, en los refrigerantes

monofsicos y permite una versatibilidad de diseo suficientemente amplia.

La importancia principal en el diseo de los circuitos de 2 tubos debe

centrarse en :

Seleccin de dimetros.

Conseguir constancia en los caudales requeridos en cada

punto de servicio.

Ya hemos visto diferentes sistemas que nos permiten variaciones de caudal a

presin constante, o sistemas que nos permiten variaciones de caudal en

servicio sin afeccin al resto del circuito.

Seguidamente vamos a mostrar 3 sistemas di-tubo, cuya seleccin comporta

menor o mayor facilidad en la posterior regulacin de la instalalcin:

a) Sistemas ida-vuelta convencionales ( ver fig. 29)

b) Sistemas invertidos (ver fig.30)

c) Sistemas anillo ( ver fig. 31)

a) El sistema convencional es el menos efectivo, como norma general, de

los tres sistemas. Su regulacin es la ms laboriosa. A nivel de diseo la

tubera puede ir disminuyendo de seccin a medida que se derivan

caudales a servicios, y contrariamente el retorno. Sistema poco adaptado a

posibles variaciones.

b) El sistema invertido, ya favorece una mejor homogeneidad de las

prdidas de carga en el circuito. La premisa bsica de diseo es : el primer

intercambiador en entrar es el ltimo en salir. La tubera tambin puede

disminuir en dimetro a medida que disminuye el caudal. El diseo de

sistemas con reduccin de dimetro limita variaciones futuras de la

instalacin (caso muy frecuente por ejemplo en hipermercados).

c) El sistema en anillo nos permite una gran uniformidad del circuito. Su

diseo acostumbra a realizarse en base a dimetros constantes. Permite

una muy correcta y ms sencilla regulacin, con fcil adaptabilidad ante

modificaciones futuras o incerteza de disposicin de servicios en proyecto.

51

3.5.4.2 CIRCUITOS MONO-TUBO

Los circuitos monotubo son aquellos en que cada servicio toma el caudal

necesario de un nico tubo general y su caudal es vertido al mismo tubo.

En fig. 32 pueden ver base de diseo del sistema monotubo.

Los circuitos monotubo tienen como principal inconveniente que la t del fluido

a la entrada de cada servicio no es constante ( en los sistemas de fluido

monofase).

La temperatura del fluido va sufriendo un recalentamiento a medida de que

cada servicio contribuya a l.

El diseo del circuito hidralico ( en el supuesto caso de circuito monofase)

quedar sujeto a las necesidades de temperatura de cada servicio.

Este hecho puede complicar y encarecer el sistema, con un handicap muy

importante : nada adaptable a posibles cambios de servicios.

Este sistema, a nuestro entender, tiene su principal aplicacin en sistemas Di-

fase ( liquisol).

All la temperatura permanece prcticamente constante mientras exista calor

latente de fusin, aportado por la fase slida.

Su uso an es de prctica muy localizada existiendo necesidades de

desarrollo tecnolgico en :

Intercambiador primario

Valvulera

Bombas

.

T1

T2

T3

T4

T5

T6

T7

C IR C U ITO M O N O TU BO

FIG U R A 3 2 T1 T2 ........................ T7

52

En fig. 33 y 34 pueden ver sistema de regulacin en circuitos mono-tubo

pasivos. En ellos deben disponerse restricciones para que el refrigerante no

siga, en su totalidad, el camino general y by-passe el servicio. Puede

realizarse mediante vlvula de 2 vas con sistema restrictor en linea general ( T

ejeccin) o con vlvula de 3 vas.

En fig. 35 sistema monotubo activo.

53

BO M BA

G EN ERAL

SERVIC IO

SISTEM A

PARA A SEG URAR

LA ALIM EN TAC IO N

AL SERVIC IO

T

VALVULA

REG ULA C IO N

M O N O -TUBO PA SIVO .

(C O N EYEC C IO N )

FIG URA 33

(VALVULA 3 VIAS)

M O N O -TUBO PA SIVO .

REG ULA C IO N

VALVULA

BO M BA

G EN ERAL

FIG URA 34

SERVIC IO

M O N O -TUBO AC TIVO .

G EN ERAL

BO M BA

FIG URA 35

SERVIC IO

T

BO M BA

AC TIVA

54

3.5.5 REFERENTE A LA ACUMULACIN

3.5.5.1. SIN INERCIA

Sistema hidraulico sin pulmn de refrigerante secundario, el cual nos pudiera

permitir una mayor inercia trmica.

El nico refrigerante es el que se encuentra confinado en el interior de tuberas

e intercambiadores.

Es un sistema de ms difcil control ya que las variaciones de la temperatura

del fluido pueden ser excesivamente rpidas y conducir a funcionamientos no

deseados del sistema frigorfico ( paros / arranques de compresores )con

alta inestabilidad ( Ver fig. 19).

3.5.5.2 CON INERCIA

Sistema hidralico con pulmn de refrigerante secundario el cual confiere una

mayor inercia trmica de la instalacin: variaciones menos bruscas de la

temperatura del fluido lo que permite una mejor regulacin y funcionamiento

del sistema.

De gran aplicacin en sistemas con doble circuito de bombeo ( primario /

secundario).

Absorben, con facilidad, cambios relativamente bruscos de la demanda

frigorfica.

Son ms lentos en la puesta a rgimen al tener que enfriar una masa de

refrigerante superior . ( ver fig. 22).

3.5.5.3 CON ACUMULACIN ( calor sensible)

Los depsitos de acumulacin pueden suavizar las demandas bruscas de

refrigeracin disponiendo de equipos frigorficos menores a los que

inicialmente seran requeridos.

As mismo, podemos beneficiarnos de los menores costes de la energa

elctrica en ciertas horas para acumular refrigerante ya refrigerado;

disminucin de los costes energticos.

55

As podramos realizar el siguiente orden de trabajo :

En horas valle : enfriar refrigerante almacenado para satisfacer

cargas punta.

Ante cargas puntuales elevadas : circulacin adicional de

refrigerante previamente enfriado.

En fig. 35 pueden ver sistema con acumulacin tpico :

- En horas valle y sin servicios la bomba BO trabaja

constantemente para el enfriamiento del acumulador.

- En horas de baja demanda la bomba BO continua su

trabajo de enfriamiento ( si es por t requerido) y la bomba B1

realiza la alimentacin a los servicios que lo soliciten.

- En horas de demanda punta, la bomba B0 trabajar

o no en funcin de t y diseo estratgico; las bombas

B2 y B3 sern las que, conjuntamente, alimentaran a

servicios.

El sistema de acumulacin sensible requiere de grandes volmenes de

almacenamiento para que sean realmente eficaces.

Ejemplo de clculo :

Sean : 4horas sin demanda

3horas con demanda punta de 150.000kcal/h

17horas con demanda baja de 30.000 kcal/h

B0

S

2 1

S

3

S

B2 B1

A

C

M

U

A

D

L

U

O

R

EN FR IA D O R A

FIG URA 36

LA A C UM ULA C IO N

SEN SIBLE

56

La capacidad frigorifica requerida X es :

(150.000 . 3 ) + ( 30.000 * 14 ) = 24 X

de donde X = 36.250 Kcal/h si trabajo 24 horas

considerando trabajo de 20 horas === 43.500 Fr / h

Los caudales msicos de cada bomba suponiendo AT general 5C y calor

especifico 3,3 KJ.

B0 : 43500 % 860 = 3,06 Kg/ seg

3,3 * 5

B1 : 30000 % 860 = 2,12 Kg/seg

3,3 * 5

B2: 120000 % 860 = 8,5 Kg/seg

El volumen de depsito :

Caudal B2 = 8,5 Kg/seg

8,5 Kg/seg x 3 horas * 3600 seg = 91.800 Kg

1 hora

Considerando, por concepto de estratificacin, que un 10% no ser eficaz, la

masa mnima requerida es :

91.800Kg * (1/0,9) = 102.000 Kgs.

Si consideramos un fluido con una densidad media de 1180 Kg/m3 tendramos

un volumen necesario de :

102.000 kgs / 1.180 Kg/m3 = 86.5 m3 = 86500 lts

57

3.5.5.4 CON ACUMULACIN ( calor latente)

Los sistemas con acumulacin de calor latente ( ejemplo : balsas de hielo

para los enfriamientos de grandes cargas puntuales de leche ) son de gran

inters para el ahorro energtico.

Requieren de menores espacios que los sistemas con calor sensible. El coste

de implantacin es enormemente elevado.

Son utilizados para :

Sistemas de acondicionamiento de aire ( tanques

acumuladores en base a sistemas de enrrollamiento

tubular de cobre )

Enfriamientos de leche.

Su tratado requerira de un tratamiento especfico, el cual no desarrollaremos

en este artculo, pero si de la concienciacin de su existencia.

Nota: Ambos sistemas de acumulacin requieren grandes espacios con estructuras muy

resistentes.

58

3.6 LA CORROSIN

La corrosin es un fenmeno no deseado, pero que puede tener lugar por el

contacto entre un refrigerante secundario y los materiales del sistema.

Asi pues, en todo diseo se debern tener presentes sus compatibilidades :

Efecto del refrigerante.

Efecto de los inhibidores y aditivos asnti-espumantes :

Toxicidad

Inflamacin

Estabilidad frente : AIRE Y HUMEDAD

Estabilidad trmica

Solicitar documentacin/tablas de anticorrosivos.

En el mercado ( ver punto 3.1) existen ya refrigerantes secundarios con

formulaciones aptas para usos comerciales e industriales muy generalizados.

59

3.7 RELACIN ENTRE CARGA TRMICA Y CAUDAL

El caudal msico de un refrigerante secundario a bombear para una

determinada carga trmica viene bsicamente influenciado por :

Coeficiente de transmisin de calor

Densidad del refrigerante a la t media en la zona de bombeo.

El coeficiente de transmisin vendr determinado, entre otros, por los

siguientes parmetros :

Densidad

Calor especfico

Viscosidad

Conductividad trmica

As para la obtencin de los mejores coeficientes de transmisin con el mismo

consumo energtico en bombeo es conveniente :

Mnima viscosidad

Mnina prdida de carga

Velocidad adecuada

Para ello estos parmetros deben ser muy tenidos en cuenta tanto por los

fabricantes de equipos como por instaladores.

Cada equipo tendr un comportamiento diferenciado a distintos niveles de

temperatura y para distintos fluidos.

La influencia se centra en :

- Intercambio primario en evaporadores :

multitubulares, placas

- Intercambio secundario : Aeroenfriadores,

Al seleccionar fluido, sistema hidralico y valores de temperatura se incide de

forma muy importante en EL COSTE DEL BOMBEO.

Una premisa MUY IMPORTANTE es la de utilizar los niveles de temperatura lo

ms alto posibles compatibles para satisfacer las necesidades de

enfriamiento.

60

3.8 EL COSTE DEL BOMBEO

El coste del bombeo depender principalmente de :

Del sistema hidralico utilizado

Del refrigerante secundario utilizado

De la carga trmica

Del dimensionado de tuberas e intercambiadores

De la gama de temperaturas

De la caida de presin del sistema

De los rendimientos de las bombas

NOTA.- Para la obtencin de los mejores resultados en bombas ( caudal

constante) sta debe ser seleccionada prxima a su rendimiento mximo, a

los valores de caudal y prdida de carga de proyecto.

Seguidamente damos unos datos comparativos entre diferentes fluidos

(ASHRAE, 1990)

Concentracin Punto Prdida

Factor trans.

en peso Cong. carga

Comparado

Comparada

Propilenglicol 30 -20.6 100 100

Etilenglicol 38 -21.6 81 198

Metanol 26 -20.7 70 230

Cloruro Sodico 23 -20.6 79 272

Cloruro clcico 22 -22.1 83 276

(1)Basado en un tubo de longitud 4.9 mts, con dimetro de 26,8 mm y en base

al diagrama de Moody ( 1944) para una velocidad de refrigerante secundario

en tubo de 2,1 34 m/S. A una temperatura - 6,7 c y un AT de 5,6C.

(2)Basado en la correlacin de Kerns ( 1950) y ecuacin de transferencia de

calor de Sieder y Tate (1936) con n tubo de 4.9m de L/D = 181 y temperatura

peculiar de 2,8 C inferior a la de la masa y una velocidad de 2,134 m/s.

61

3.9 SALAS DE MAQUINAS

En fig. 37 mostramos el sistema ms completo de salas de mquinas de

enfriamiento de fluido secundario con refrigerante primario NH3. (Para otros

refrigerantes R404A,.. menosrestrictivo)

Sistema de un coste de inversin estremadamente alta pero que est siendo

utilizado en ciertos paises del norte de Europa : ecologa.

S

E

R

V

IC

IO

S

P

M

D

U

C

H

A

H

2

O

+

N

H

3

+

N

H

3

A

IR

E

B

O

M

B

A

A

G

U

A

P

A

C

K

E

N

F

R

IA

D

O

R

A

A IRE

A IRE

P

M

P

M

A

.C

. R

e

c

u

p

T

O

R

R

E

P

U

E

R

T

A

E

M

E

R

G

E

N

C

IA

A

N

T

E

-S

A

L

A

D

U

C

H

A

D

U

C

H

A

O

J

O

S

A

L

A

R

M

A

1

N

IV

E

L

2

N

IV

E

L

M

A

N

U

A

L

S

O

C

O

R

R

O

S

B

O

T

E

L

L

A

S

O

X

IG

E

N

O

SA LA M A Q UIN A S SISTEM A SEC UN D A RIO C O N N H 3 D E PRIM A RIO