Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tesis Tipos de Reactores PDF

Cargado por

Nahir Sarah Medina Antezana0 calificaciones0% encontró este documento útil (0 votos)

202 vistas99 páginasTítulo original

tesis tipos de reactores.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

202 vistas99 páginasTesis Tipos de Reactores PDF

Cargado por

Nahir Sarah Medina AntezanaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 99

REPBLICA BOLIVARIANA DE VENEZUELA

UNIVERSIDAD RAFAEL URDANETA

FACULTAD DE INGENIERIA

ESCUELA DE QUMICA

EVALUACIN DEL COMPORTAMIENTO DE UN REACTOR AUTOCLAVE

BAJO UN NUEVO ESQUEMA DE ALIMENTACIN DE

INICIADORES EN LA PLANTA PEBD

TRABAJ O ESPECIAL DE GRADO PARA OPTAR

AL TITULO DE INGENIERO QUIMICO

Realizado por:

Carlos A. Becerra H.

C.I.: 18.327.508.

Gilberto A. Mavares F.

C.I.: 13.724.879.

Tutor Acadmico

Ing. Mara Emilia Da Costa

Maracaibo, Abril de 2009

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

EVALUACIN DEL COMPORTAMIENTO DE UN REACTOR AUTOCLAVE

BAJO UN NUEVO ESQUEMA DE ALIMENTACIN DE

INICIADORES EN LA PLANTA PEBD

Carlos A. Becerra H. Gilberto A. Mavares F.

C.I.: 18.327.508. C.I.: 13.724.879.

Edificio Los Caobos Torre Sur Conjunto residencial

Apto. 10B Calle 79 entre Las Palmeras Edif. Socuy

avenidas 3C y 3D. Apto. 3D.

Telfono: 0414-7388965. Telfono: 0424-6486729.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

I

DEDICATORIA

A mi hijo Diego Armando y al beb que viene en camino.

A mi esposa Margeris por brindarme su apoyo y compresin en todos los momentos

de mi vida.

A mi abuela Mayita y a mis hermanos.

Gilberto A. Mavares F.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

II

DEDICATORIA

Primeramente a dios todo poderoso que me permiti vivir y que me dio la inteligencia

y las ganas para emprender esta carrera.

A mi mam Britzeida, que siempre me ha apoyado y respeta mis decisiones, sin ella

no lo hubiese podido lograr ya que es mi mayor motivacin para el logro de esta meta.

A mi abuela Adelina por apoyarme siempre en lo que he intentado realizar en mi

corto tiempo de vida.

A mis familiares y hermanos y a todos aquellos que de una u otra forma me

apoyaron para poder hacer esto posible.

Carlos A. Becerra H.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

III

AGRADECIMIENTOS

A mi esposa Margeris por ayudarme en todo momento.

A mis compaeros de estudio por compartir esta etapa de la vida.

A las Profesora Mara Emilia Da Costa y Mnica Molero por el asesoramiento

prestado en la realizacin de la investigacin.

Gilberto A. Mavares F.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

IV

AGRADECIMIENTOS

A mi compaero Gilberto Mavares por el arduo esfuerzo realizado durante este

trabajo, a mis compaeros por estar siempre presente.

A mi mam Britzeida por ser mi mayor motivacin y ayudarme en todo momento.

A la profesora Mara Emilia Da Costa por su asesora durante todo este tiempo de

trabajo. A la profesora Mnica Molero por apoyarnos y ayudarnos durante todo el

proceso de realizacin de esta tesis.

Carlos A. Becerra H.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

V

NDICE GENERAL

Pg.

Dedicatorias I

Agradecimientos III

ndice General V

ndice de Figuras VIII

ndice de Tablas IX

Resumen 1

Abstract 2

Introduccin 3

Capitulo I. El Problema 6

1.1 Planteamiento del Problema 6

1.2 Formulacin de Problema 7

1.3 Objetivos 7

1.3.1 Objetivo General 7

1.3.2 Objetivos Especficos 7

1.4 J ustificacin e Importancia de la Investigacin 8

1.5 Delimitacin de la Investigacin 9

Capitulo II. Marco Terico 11

2.1 Descripcin de la Empresa 11

2.2 Antecedentes 12

2.3 Descripcin General del Proceso 16

2.4 Bases tericas 17

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

VI

2.4.1 Polietileno 17

2.4.2 Etileno 19

2.4.3 Polimerizacin 20

2.4.4 Tipos de Polimerizacin 20

2.4.5 Polimerizacin del Etileno Bajo Alta Presin Va Radicales Libres 22

2.4.6 Iniciadores 23

2.4.7 Posibles Reacciones Con Los Radicales Libres 25

2.4.8 Etapas de la Reaccin de Polimerizacin 26

2.4.9 Incidencia de las Reacciones de Transferencia 27

2.4.10 Reaccin Qumica 28

2.4.11 Clases De Reacciones Qumicas 29

2.4.12 Reactor Qumico 30

2.4.13 Ecuacin de Rendimiento 31

2.4.14 Tipos de Reactores Qumicos 31

2.4.15 Simulacin De Procesos 36

2.4.16 Simulador De Procesos Aspen Plus 38

2.5 Operacionalizacin de las Variables 38

2.6 Definicin de Trminos Bsicos 39

Capitulo III. Marco Metodolgico 44

3.1 Tipo de Investigacin 44

3.2 Diseo de Investigacin 44

3.3 Tcnicas de Recoleccin de Datos 45

3.3.1 Instrumento de Recoleccin de Informacin 46

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

VII

3.4 Fases de la Investigacin 46

Capitulo IV. Anlisis de los resultados 67

4.1 Identificacin de los datos operativos requeridos para realizar

la simulacin del reactor autoclave (R-101)

67

4.2 Realizacin de la simulacin correspondiente a la operacin

del reactor bajo el esquema de alimentacin de iniciadores actual

y con el nuevo esquema de alimentacin de iniciadores propuesto

69

4.3 Comparacin de los resultados obtenidos de la simulacin

entre la operacin del reactor actual y la operacin con el nuevo

esquema de alimentacin de iniciadores propuesto

71

4.4 Realizacin de la prueba en campo de la operacin del reactor

autoclave bajo el esquema de alimentacin de iniciadores propuesto

76

Conclusin 79

Recomendaciones 81

Bibliografa 82

Anexos 85

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

VIII

NDICE DE FIGURAS

Pg.

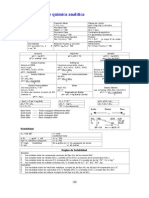

Figura N 1. Diagrama General De La Planta De Polietileno De

Baja Densidad De Polinter C.A.

18

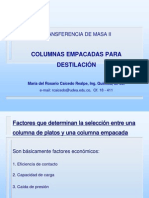

Figura N 2. Esquemtico del Reactor Autoclave de la Planta de

PEBD de Polinter

36

Figura N 3. Ventana Principal del Aspen Plus 48

Figura N 4. Ventana de New del Aspen Plus 49

Figura N 5. Flowsheet del Esquema de Alimentacin de

Iniciadores Actual

51

Figura N 6. Componentes Utilizados en la Simulacin 52

Figura N 7. Propiedad Fsica Global Utilizada en la Simulacin 53

Figura N 8. Ventana del Ingreso de los Datos de Operacin en

la Corriente ETILENO1

54

Figura N 9. Ventana Principal para Crear la Reaccin 55

Figura N 10. Ventana del Ingreso de los Reactivos 56

Figura N 11. Ventana del Ingreso de las Reacciones 56

Figura N 12. Ventana del Ingreso de la Cintica 57

Figura N 13. Ventana del Ingreso de los Datos de Operacin de

la Zona R1-5

58

Figura N 14. Ventana de Seleccin de la Reaccin Utilizada en

el Modelo

59

Figura N 15. Ejecucin de la Simulacin 60

Figura N 16. Esquema de Alimentacin Actual 87

Figura N 17. Esquema de Alimentacin Propuesto

88

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

IX

NDICE DE TABLAS

Pg.

Tabla N 1. Capacidades de Produccin por Lnea, Tipo de

Polietileno y Tecnologa

12

Tabla N 2. Especificaciones del Etileno 19

Tabla N 3. Tipos de Iniciadores 24

Tabla N 4. Propiedades de los Iniciadores 25

Tabla N 5. Cuadro De Variables 40

Tabla N 6. Formato de los Datos Operativos del Reactor 47

Tabla N 7. Simbologa del Flowsheet 50

Tabla N 8. Resultados del Promedio del Histrico 67

Tabla N 9. Datos Utilizados para el Esquema Propuesto 68

Tabla N 10. Resultados del Promedio de las Cromatografas 69

Tabla N 11. Resultados de la Simulacin Bajo el Esquema Actual 70

Tabla N 12. Resultados de la Simulacin Bajo el Esquema Actual 71

Tabla N 13. Comparacin entre los Resultados de la Simulacin

Bajo el Esquema Actual y el Propuesto

72

Tabla N 14. Resultados de la Prueba en Campo 77

Tabla N 15. Comparacin entre los Resultados de la Prueba en

Campo y la Simulacin Bajo el Esquema Propuesto

78

Tabla N 16. Rango de Uso de los Iniciadores 85

Tabla N 17. Datos Operativos del Reactor Bajo el Esquema Actual

86

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

BECERRA, CARLOS; MAVARES, GILBERTO. Evaluacin del Comportamiento de un

Reactor Autoclave Bajo un Nuevo Esquema de Alimentacin de Iniciadores en la

Planta PEBD. Trabajo Especial de Grado. Universidad Rafael Urdaneta. Facultad de

Ingeniera. Escuela de Ingeniera Qumica. Maracaibo. Venezuela. Abril 2009.

RESUMEN

El objetivo fundamental de esta investigacin fue evaluar el comportamiento de un

reactor autoclave bajo un nuevo esquema de alimentacin de iniciadores en la planta

PEBD. La planta opera actualmente utilizando inyecciones de iniciador de Diterbutil

Perpivalato (C5) en los niveles 4 y 6, Diterbutil 2 Etil Hexanoato (C2) en el nivel 7,

Diterbutil Perbenzoato (C1) ms Diterbutil 2 Etil Hexanoato (C2) en el nivel 9 y Diterbutil

Peroxido (CA) en el nivel 11 del reactor autoclave (R101), se requiere reemplazar la

inyeccin de C5 en los niveles 4 y 6 debido a problemas de importacin. Se utiliz C2

en dichos niveles y se evalu el comportamiento del reactor, observndose un aumento

de 1.765% de la produccin de polietileno. Para evaluar el reactor se utiliz el paquete

de simulacin Aspen Plus Versin 11.1, realizando simulaciones bajo los dos esquemas

de alimentacin de iniciadores (actual y propuesto), se compar los resultados de

dichas simulaciones observndose gran semejanza entre el producto obtenido de las

mismas. Adems se realizo una prueba en campo con el esquema de alimentacin de

iniciadores propuesto arrojando resultados muy similares a los obtenidos de la

simulacin con dicho esquema. La investigacin fue de tipo descriptiva, ya que

inicialmente se recolect toda la informacin necesaria y se estudi el comportamiento

de un fenmeno sin alterar la informacin, en este caso se evalu el comportamiento de

un reactor autoclave. Luego de realizar las simulaciones de los esquemas de

alimentacin de iniciadores (actual y propuesto), y la prueba en campo del esquema de

alimentacin de iniciadores propuesto se concluyo que el reactor opera sin ningn

problema o condicin especial con el esquema de alimentacin propuesto.

Palabras Claves: Reactor Autoclave, Iniciadores, Simulacin de Procesos, Polietileno.

mavares_26@hotmail.com

carlos_cabh@hotmail.com

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

2

BECERRA, CARLOS; MAVARES, GILBERTO. Evaluation the Behavior of an

Autoclave Reactor Under a New Scheme of Feeding Initiator in the Plant LDPE. Degree

Thesis. Universidad Rafael Urdaneta. Chemical Engineering School. Maracaibo.

Venezuela. April 2009.

ABSTRACT

The fundamental objective of this research was to evaluate the behavior of an autoclave

reactor under a new feeding initiator scheme in the plant LDPE. The plant currently

operates using injections of initiator Diterbutil Perpivalato (C5) at levels 4 and 6,

Diterbutil 2-ethyl hexanoate (C2) at level 7, Diterbutil Perbenzoato (C1) plus Diterbutil 2-

ethyl hexanoate (C2) at level 9 and Diterbutil peroxide (CA) at level 11 of autoclave

reactor (R101), is required to replace the injection of C5 in levels 4 and 6 due trouble to

importation. C2 was used in these levels and assessed the behavior of the reactor,

showing an increase of 1.765% of the production of polyethylene. To evaluate the

reactor was used Aspen Plus simulation package version 11.1, by performing

simulations under the two scheme of feeding initiator (current and proposed), compared

the results of these simulations showing great similarity between the product of the

same. We also carried out a field test under the scheme of feeding initiator proposed

showing results very similar to those obtained from the simulation with that scheme. The

research was descriptive, since it was initially collected all necessary information and

studied the behavior of a phenomenon without altering the information in this case

evaluated the behavior of an autoclave reactor. After performing the simulations of the

two scheme of feeding initiator (current and proposed), and the field test initiator feeding

scheme proposed is concluded that the reactor operates without any problem or special

condition to the proposed scheme.

Keywords: Autoclave Reactor, Initiators, Process of Simulations, Polyethylene.

mavares_26@hotmail.com

carlos_cabh@hotmail.com

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

3

INTRODUCCIN

El polietileno (PE) es qumicamente el polmero ms simple. Se representa con su

unidad repetitiva (CH

2

-CH

2

)

n

. Por su alta produccin mundial (aproximadamente 60

millones de toneladas son producidas anualmente (2005) alrededor del mundo, es

tambin el ms barato, siendo uno de los plsticos ms comunes. Es qumicamente

inerte. Se obtiene de la polimerizacin del etileno (de frmula qumica CH

2

=CH

2

), del

que deriva su nombre.

El polietileno de baja densidad es producido mediante un proceso a alta presin y

alta temperatura utilizando un reactor autoclave al cual se alimenta etileno altamente

purificado y los iniciadores necesarios para llevar a cabo la reaccin de polimerizacin.

El proceso requiere de una alimentacin de iniciadores en los diferentes niveles del

reactor dependiendo de los rangos de temperatura de reaccin de los mismos. El

reactor autoclave tiene un sistema para controlar estos rangos de temperaturas

mediante controladores de flujo que regulan la alimentacin de los iniciadores para

mantener la operacin en el reactor estable.

En el presente trabajo se plante un nuevo esquema de alimentacin de iniciadores,

que consisti en la sustitucin de uno de los iniciadores alimentado al reactor autoclave

con el cual se presentaron problemas de suministro, por otro iniciador el cual tuviera un

rango de temperaturas de reaccin similar, y no alterara la calidad del producto final.

Este trabajo est estructurado por un capitulo I, llamado Planteamiento del problema

en el cual se presenta el problema ocurrido en la planta PEBD, la delimitacin y

justificacin de la investigacin, as como los objetivos planteados para la resolucin del

mismo.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

4

El capitulo II, presenta el marco terico en el cual se presenta una breve descripcin

de la empresa y toda la informacin terica necesaria para entender el tema estudiado.

El capitulo III esta conformado por el marco metodolgico donde se identific el tipo

y diseo de la investigacin, las tcnicas y recoleccin de datos, el instrumento

mediante el cual se recolect la informacin y las fases llevadas a cabo para llegar a la

solucin del problema planteado. El capitulo IV, muestra los resultados obtenidos de la

investigacin y tambin un anlisis de los mismos.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

CAPITULO I.

EL PROBLEMA

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo I. El Problema

6

1.1 Planteamiento del Problema

Poliolefinas Internacionales, C.A. POLINTER, es una empresa mixta venezolana

productora de Polietilenos de Alta, Media, Baja y Lineales de Baja Densidad, as como

mezclas de Polietilenos. Polinter posee tres lneas de produccin de polietilenos las

cuales se ubican en el Complejo Petroqumico Ana Mara Campos, Municipio Miranda

del Estado Zulia.

Para la produccin de polietileno de baja densidad se emplea como monmero el

etileno procedente de las plantas de Olefinas de Pequiven, el mismo pasa por una serie

de compresores los cuales le elevan la presin para ser alimentado en cuatro diferentes

niveles del reactor autoclave (R-101). Al mismo tiempo son alimentados cuatro tipos de

iniciadores en cinco diferentes niveles de dicho reactor. All ocurre una reaccin de

polimerizacin por radicales libres para la formacin del polietileno de baja densidad a

altas presiones.

Actualmente la planta de polietileno de baja densidad (PEBD) opera utilizando una

alimentacin de etileno en los niveles 1, 6, 7, 9 del reactor autoclave (R-101), e

inyecciones de iniciador de Diterbutil Perpivalato (C5) en los niveles 4 y 6, Diterbutil 2

Etil Hexanoato (C2) en el nivel 7, Diterbutil Perbenzoato (C1) ms Diterbutil 2 Etil

Hexanoato (C2) en el nivel 9 y Diterbutil Peroxido (CA) en el nivel 11 del reactor

autoclave (R101) para producir el polietileno de baja densidad. Sin embargo se han

presentado problemas con la importacin del iniciador Diterbutil Perpivalato (C5), y si el

suministro de este se detuviera la reaccin no podra llevarse a cabo de acuerdo con el

diseo del reactor, y esto conllevara a la paralizacin de la planta lo que detendra la

produccin de polietileno de baja densidad en el pas.

Por consiguiente se detendra la produccin de polietileno de baja densidad ya que

la planta es la nica que se encuentra en el pas y al detener la produccin de la misma

no habra materia prima para la realizacin de envases plsticos para alimentos, bolsas

plsticas de uso general, tubos para el transporte de agua, cables elctricos, entre otros

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo I. El Problema

7

usos dados a este producto, y el mismo podra ocasionar un desabastecimiento

alimenticio debido a que no se tendra la materia prima para realizar el empaque de los

alimentos.

Debido a la situacin antes descrita se plante la siguiente investigacin para

evaluar el comportamiento del reactor autoclave bajo un nuevo esquema de

alimentacin de iniciadores en la planta de polietileno de baja densidad, y as proponer

una salida para evitar futuros problemas en la planta y en la sociedad.

El esquema de alimentacin de iniciadores propuesto para la planta de polietileno de

baja densidad, fue reemplazar la inyeccin del iniciador Diterbutil Perpivalato (C5) en

los niveles 4 y 6, por el iniciador Diterbutil 2 Etil Hexanoato (C2) en los niveles 4 y 6 del

reactor autoclave (R-101); la alimentacin de iniciador en los otros niveles qued igual

que el esquema actual.

1.2 Formulacin del Problema

Cmo evaluar el comportamiento de un reactor autoclave bajo un nuevo esquema

de alimentacin de iniciadores en la planta PEBD?

1.3 Objetivos

1.3.1 Objetivo General

Evaluar el comportamiento de un reactor autoclave bajo un nuevo esquema de

alimentacin de iniciadores en la planta PEBD.

1.3.2 Objetivos Especficos

1. Identificar los datos operativos requeridos para realizar la simulacin del reactor

autoclave (R-101).

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo I. El Problema

8

2. Realizar la simulacin correspondiente a la operacin del reactor con el esquema de

alimentacin de iniciadores actual y con el nuevo esquema de alimentacin de

iniciadores propuesto.

3. Establecer comparacin de los resultados obtenidos de la simulacin entre la

operacin del reactor actual y la operacin con el nuevo esquema de alimentacin de

iniciadores propuesto.

4. Realizar prueba en campo de la operacin del reactor autoclave bajo el esquema de

alimentacin de iniciadores propuesto.

1.4 Justificacin e Importancia de la Investigacin

Al realizar el presente trabajo de investigacin sobre la evaluacin del

comportamiento de un reactor autoclave bajo un nuevo esquema de alimentacin de

iniciadores se obtendrn los siguientes beneficios:

Se mantendr la produccin actual del reactor, se reducirn los costos de consumo

de iniciadores y produccin, adems se mantendrn las especificaciones deseadas del

producto, con lo cual se garantizar el abastecimiento de polietileno de baja densidad a

los consumidores de esta materia prima, y as estarn seguros en el mercado los

productos que se realizan con el polietileno de baja densidad como empaques para

alimentos, tuberas para agua, cables elctricos entre otros productos importantes para

la vida diaria de la sociedad.

Se dejar una base metodolgica dentro de la empresa ya que existir un modelo de

simulacin del reactor autoclave (R-101), que podr ser utilizado para futuras

investigaciones o para realizar cambios en el funcionamiento del mismo en caso de

futuras extensiones de la planta o de cambios en el esquema de alimentacin de

iniciadores al mismo.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo I. El Problema

9

1.5 Delimitacin de la Investigacin

Temporal: La investigacin se desarroll en un periodo aproximado de 6 meses, desde

Septiembre del 2008 a Febrero del 2009.

Espacial: La presente investigacin se realiz en la planta de Polietileno de Baja

Densidad de Polinter C.A. ubicada en el Complejo Petroqumico Ana Maria Campos en

el Municipio Miranda Estado Zulia.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

CAPITULO II.

MARCO TEORICO

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

11

2.1 Descripcin de la Empresa

Poliolefinas Internacionales, C.A. POLINTER, es una empresa mixta venezolana

productora de Polietilenos de Alta, Media, Baja y Lineales de Baja Densidad, as como

Mezclas de Polietilenos.

Polinter posee tres (3) lneas con una capacidad de 390.000 toneladas mtricas

anuales (TMA), para la produccin de polietilenos, las cuales se ubican en el Complejo

Petroqumico El Tablazo, municipio Miranda del Estado Zulia.

Polinter tiene como misin Producir y comercializar Polietilenos y mezclas de

Poliolefinas, para satisfacer y superar tanto las necesidades como las expectativas de

nuestros clientes, proveedores, trabajadores y accionistas, garantizando el crecimiento

y la rentabilidad del negocio, manteniendo el recurso humano efectivo estimulado, el

mejoramiento permanente de los procesos en excelentes condiciones de seguridad e

higiene, en armona con el ambiente, atendiendo las comunidades vecinas, enmarcado

dentro de los valores rectores de Polinter.

La visin de Polinter Somos en nuestra rea de influencia, la empresa de mayor

competitividad en produccin y comercializacin de polietilenos y mezclas de

poliolefinas; estamos en la constante bsqueda del mejoramiento integral de los

procesos, con el compromiso de satisfacer a nuestros clientes, proveedores,

trabajadores, accionistas y comunidades vecinas en aquellos mbitos susceptibles a

nuestra participacin, siempre en excelentes condiciones de seguridad e higiene y en

armona con el ambiente, con tecnologa avanzada, asociaciones estratgicas

apropiadas y exitosas, realizadas por nuestro personal siempre efectivo.

El capital social de Polinter est conformado por la participacin accionaria de:

Petroqumica de Venezuela, S.A., PEQUIVEN.

International Petrochemical Holding Limited, IPHL.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

12

Grupo Zuliano, C.A.

Sofilago, S.A.

Mitsui Petrochemical Co.

Combustion Engineering Technology Investment Corporation (CETIC).

Los polietilenos manufacturados por Polinter comercializados bajo la marca

registrada VENELENE se fabrican siguiendo los estndares de la tecnologa y con un

estricto control de calidad en todos los eslabones que componen la cadena de

produccin, la cual se inicia con la materia prima, el etileno, suministrado por

Petroqumica Venezolana, C.A. PEQUIVEN. (Manual de Induccin de Polinter, 2000).

En la siguiente tabla, se indican las capacidades de produccin por lnea, tipo de

Polietileno y Tecnologa:

Tabla N 1. Capacidades de Produccin por Lnea, Tipo de Polietileno y Tecnologa

Lnea de

Produccin

Tipo de Polietileno Capacidad Instalada de

Produccin(TMA)

Tecnologa

Baja Densidad PEBD y Mezclas de

Polietilenos

80.000 Alta Presin

Autoclave

Alta Densidad PEAD 100.000 Pasta

Lineal PEAD,

PEMD,PELBD

210.000 Solucin

Fuente: Manual de Polimerizacin de PEBD de Polinter (2002)

2.2 Antecedentes

En Octubre del 2003, Gutirrez, present un Trabajo Especial de Grado en la

Universidad Rafael Urdaneta para optar por el ttulo de Ingeniero Qumico, titulado

Evaluacin del Comportamiento de las Columnas LB, HB Y RB, Bajo Un Nuevo

Esquema de Destilacin para el Modo-Octeno. En la Planta de Polietileno Lineal

de Baja Densidad de Polinter , el objetivo fundamental del estudio fue evaluar el

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

13

comportamiento de las columnas de destilacin LB, HB y RB de la planta de PELBD de

Polinter, al operar bajo un nuevo esquema de destilacin utilizando 1-octeno como

comonmero. Como herramienta de simulacin se emple el paquete Pro II versin

5.61.

La funcin principal de dichas columnas es la recuperacin del ciclohexano y

comonmeros que no reaccionan en el rea de sntesis para luego ser reutilizados en el

proceso, y la eliminacin de las grasas e impurezas presentes. Para el desarrollo de la

investigacin se procedi inicialmente a seleccionar un modelo termodinmico adaptado

a las corrientes estudiadas. Se valid con datos de diseo, obtenidos del licenciante de

la tecnologa y luego se simularon cuatro esquemas diferentes de destilacin, para

optar por el que permitiera recuperar la mayor cantidad de ciclohexano y 1-octeno y

establecer las limitaciones al operar bajo el esquema seleccionado.

La investigacin fue de tipo descriptiva, ya que inicialmente se recolect toda la

informacin necesaria de las columnas LB, HB y RB y del proceso en general, se

describi el comportamiento de las columnas operando en modo-buteno y los

esquemas estudiados para operar en modo-octeno, finalmente se analizaron

sistemticamente las propuestas para optar por la que arroj mejores resultados.

Finalmente se utiliz el modelo termodinmico de Peng-Robinson para la simulacin

del comportamiento de las columnas LB, HB, RB y se concluy que el esquema con las

siguientes caractersticas: composicin y temperatura de la corriente de entrada al

tambor de reflujo de la LB diferentes al diseo y el plato #17 como alimentacin de las

columnas HB y RB, fue el mas indicado para operar en modo octeno las columna LB,

HB y RB, y para el cual se obtuvo un ciclohexano con una pureza de 89.4% p/p y el 1-

octeno con 83% p/p de pureza.

Esta investigacin tiene un gran aporte debido a que deja unas bases sembradas

dentro de la empresa sobre trabajos de investigacin utilizando paquetes de simulacin

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

14

como mtodo para solucionar problemas presentados en ella. En la misma se evalu el

comportamiento de unas columnas de destilacin, bajo un nuevo esquema de

destilacin para el modo-octeno en la planta de polietileno lineal de baja densidad de

Polinter.

En Octubre de 2003, Pierini, present un Trabajo Especial de Grado en la

Universidad Rafael Urdaneta para optar por el ttulo de Ingeniero Qumico, titulado

Diseo y Simulacin de un Intercambiador de Calor para la Corriente de Fondo

de la Columna de Etileno en Modo Octeto, de la Planta de Polietileno Lineal de

Polinter C.A. , la investigacin tuvo como objetivo disear y simular un intercambiador

de calor para la corriente de fondo de la columna de etileno en modo octeto, de la

planta de polietileno lineal de Polinter C.A.

Para la realizacin de la simulacin se emple el paquete de simulacin Pro II

versin 5.61, de la empresa Simulation Sciences Inc. Y se utiliz el modelo

termodinmico de Chao Seader. Primero se realiz la simulacin de la columna de

etileno sin el intercambiador de calor, luego se valid con datos de diseo y por ultimo

se simul a la columna junto al intercambiador.

De acuerdo al grado de profundidad con que se abordaron los objetivos, la

investigacin fue de tipo descriptiva, se emple tanto para establecer el comportamiento

de la columna de etileno como del intercambiador de calor para el producto de fondo de

sta; se logr mediante el uso del paquete de simulacin Pro II 5.61, con el cual se

construy la simulacin de la columna y el intercambiador de calor, lo cual fue necesario

para determinar cual de las diversas corrientes que podan ser empleadas como fluidos

de refrigeracin en el intercambiador result la mas adecuada para el proceso.

Como resultado del estudio se concluy que el intercambiador Proceso-Proceso, al

intercambiar calor entre la corriente de fondo y la de la alimentacin de la columna,

optimiza el intercambio de calor en la planta, lo que conllev a un menor consumo de

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

15

energa y por lo tanto menos gastos econmicos, adems el intercambiador Proceso -

Agua requiere disponibilidad de agua en grandes cantidades para poder reducir la

temperatura en la salida de los tubos.

La investigacin antes presentada da un gran aporte debido a que se estn

realizando modificaciones a un sistema existente mediante la simulacin, lo que permite

realizar ensayos para comprobar si los resultados sern los esperados y si se podra

optimizar y mejorar el sistema existente sin realizar los cambios en la realidad sino

hasta llegar a los resultados esperados.

En Enero del 2002, J erez, Morales, Leal, presentaron un Trabajo Especial de Grado

en la Universidad Rafael Urdaneta para optar por el ttulo de Ingeniero Qumico,

titulado Modelos de Simulacin de Torres de Destilacin de Fraccionamiento

Continuo . Este trabajo tuvo como finalidad elaborar un programa computarizado, que

permita simular en Matlab la determinacin de los parmetros de funcionamiento de una

torre de fraccionamiento; especficamente una torre recuperadora de propileno, ubicada

en la zona industrial de Guarenas.

Para cubrir los objetivos se procedi a la identificacin de un modelo, mediante el

entrenamiento y validacin de Redes Neuronales Artificiales, que predigan la constante

K a diferentes presiones y temperaturas, utilizando una base de datos generada a partir

de nomogramas basados en el modelo termodinmico de Braun K10. Mediante el

anlisis de los resultados se determin que el programa realizado arroja resultados

sumamente confiables.

El tipo de investigacin fue descriptiva ya que se recolectaron los datos necesarios

para llevar a cabo las simulaciones de las torres de destilacin planteadas y as resolver

el trabajo de investigacin.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

16

La investigacin antes presentada deja un aporte a este trabajo ya que nuevamente

se estn utilizando paquetes de simulacin para el modelaje de procesos qumicos

dejando resultados satisfactorios.

2.3 Descripcin General del Proceso

La lnea de Polietilenos de Baja Densidad (PEBD), es licenciado originalmente por

la empresa francesa Ethylene Plastique (Actualmente: Enichem de Italia). Este proceso

data desde 1936 y es el primero utilizado para la manufactura de Polietilenos, resinas

que hoy continan jugando un papel importante en la vida moderna, debido a su calidad

y propiedades.

La lnea de Baja Densidad inici operaciones en 1976 con una capacidad de

produccin de 50.000 TMA, la cual fue posteriormente ampliada a 60.000 TMA, y luego,

mediante mejoras efectuadas en sus operaciones, se ha logrado elevar su capacidad

de produccin hasta 80.000 TMA.

El polietileno de baja densidad es obtenido mediante la polimerizacin del etileno de

alta pureza (99,95%) proveniente de las plantas de olefinas de Pequiven. El etileno

llega al tanque de almacenamiento (V-101) pasando luego a un proceso de compresin,

mediante dos (2) compresores reciprocantes que se encargan de llevarlo a una presin

de polimerizacin entre 1200 y 1500 bar y a una temperatura de 155C a 285C.

La polimerizacin se lleva a cabo de manera continua en un reactor donde se

alimenta con etileno e Iniciadores bajo presin y del cual se extrae continuamente una

mezcla de etileno - polietileno.

Posterior a la polimerizacin, la mezcla etileno - polietileno, es llevada a un

separador de alta presin, donde tiene lugar la primera fase de separacin del gas y el

Polmero, de este separador, el gas sale por el tope y va hacia unos enfriadores y

separadores de ceras; donde ya purificado el gas es reciclado a la succin del

compresor secundario, para ser enviado nuevamente al reactor. El polmero que sale

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

17

por el fondo del separador se enva a un segundo separador a baja presin donde s

desgasifica el polmero, liberando casi todo el gas. El polietileno pasa luego a una

extrusora la cual transforma el producto en filamentos que luego son cortados por unas

cuchillas a alta velocidad y transformados en pellets. Estos son transportados por una

corriente de agua desmineralizada, la cual los lleva a los secadores centrfugos.

Una vez seco el Polietileno es enviado a unas tolvas de espera denominadas

(V-202A, B, C) donde se produce una desgasificacin, despus de ser analizado por el

departamento tcnico laboratorio es transportado mediante rotativas y sopladores hacia

los silos de homogenizacin (V-303). Luego es enviado a los silos de almacenaje (V-

301) o (V-302) donde es analizado nuevamente y es transportado mediante sopladores

al (V-310) a travs de una ensacadora se empaca y es almacenado para luego ser

distribuido al mercado. En la figura N 1 se muestra un diagrama general de la planta de

polietileno de baja densidad de Polinter. (Manual de compresin de PEBD de Polinter,

2005). En la figura N 1 se muestra el diagrama general de la planta de polietileno de

baja densidad de Polinter C.A.

2.4 Bases Tericas

2.4.1 Polietileno

El polietileno es el plstico ms popular del mundo. Existen bsicamente tres tipos

de polietileno, el polietileno de baja densidad (Low Density Polyethylene, LDPE), el

polietileno de alta densidad (High Density Polyethylene, HDPE) y el polietileno lineal

de baja densidad (Lineal Low Density Polyethylene, LLDPE). (Manual de

polimerizacin de PEBD de Polinter, 2002).

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

18

Figura N 1. Diagrama General de la Planta de Polietileno de Baja Densidad de Polinter C.A.

Fuente: Manual de induccin de Polinter (2000)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

19

2.4.2 Etileno

El etileno es considerado el producto bsico de cualquier Complejo Petroqumico. Es

un gas incoloro e inflamable, de olor dbil y agradable, su densidad es de 0,97 g/cm

3

;

S lica a 103 C y es poco soluble en agua.

El calor lo descompone y en presencia de catalizadores y presiones controladas,

pueden unirse varias molculas, polimerizando. Normalmente no se encuentra

presente en la fabricacin gaseosa del petrleo crudo pero se puede obtener de

fracciones ms pesadas por descomposicin trmica cataltica. A presin atmosfrica

tiene un punto de ebullicin de -103.9 C. Su peso molecular es 28,05 gr/mol. (Manual

de polimerizacin PEBD de Polinter, 2002).

El etileno utilizado para fabricar el polietileno de baja densidad debe poseer las

siguientes especificaciones:

Tabla N 2. Especificaciones del Etileno

ELEMENTO FORMULA MOLECULAR PUREZA

Etileno C

2

H

4

99.85% Molar Min.

Acetileno C

2

H

2

10 ppm Mx.

Oxgeno O

2

3 ppm Mx.

Metano C H

4

0.1% Molar Mx.

Etano C

2

H

6

0.1% Molar Mx.

Propileno C

3

H

6

50 ppm Mx.

Dixido de Carbono CO

2

20 ppm Mx.

Monxido de Carbono CO 5 ppm Mx.

Propano y ms pesados C

3

H

8

50 ppm Mx.

Azufre (H

2

S) S 4 ppm Mx.

Fuente: Manual de Polimerizacin de PEBD de Polinter (2002)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

20

2.4.3 Polimerizacin

Segn el Manual de Polimerizacin de PEBD de Polinter (2002), es el fenmeno por

el cual varias molculas se combinan para formar una molcula ms compleja de igual

frmula emprica que las simples, con frecuencia constituye un proceso reversible.

Homopolimerizacin

Es la polimerizacin de un nico monmero (por ejemplo, la formacin de polietileno

de fabricado en la lnea de baja densidad).

Copolimerizacin

Es la polimerizacin de dos monmeros (por ejemplo, la formacin de polietilenos

fabricados en las lneas de alta densidad y lineal).

2.4.4 Tipos de Polimerizacin

Polimerizacin en Masa

La polimerizacin es llevada a cabo en monmero lquido en ausencia de cualquier

solvente y el polmero puede o no ser soluble en el exceso de monmeros.

La polimerizacin bajo alta presin y temperatura es un ejemplo, ya que el iniciador

de radicales libres es soluble en el gas.

Polimerizacin en Solucin

Es una solucin de monmero y solvente, en donde el polmero es soluble en el

solvente, la iniciacin puede ser homognea o heterognea y el catalizador puede ser

insoluble.

Ejemplo de este proceso, es la polimerizacin del etileno en ciclohexano sobre el

catalizador Phillips a 170 C.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

21

Polimerizacin en Suspensin

Esta es llevada a cabo en una solucin de monmero en un solvente o en una

dispersin de dos fases de monmero lquido en un solvente no miscible.

La reaccin puede ser iniciada en fase monmero o en la fase solvente. El polmero

se precipita a la vez que se est formando, y por esta razn a este tipo de proceso se le

llama tambin polimerizacin por precipitacin o polimerizacin de formacin de

partculas. El termino proceso Slurry es tambin usado, ejemplo de este proceso es el

de Ziegler en hexano a 60 C.

Polimerizacin en Fase Gaseosa

Este trmino es usado para describir una polimerizacin por precipitacin en fase

gaseosa iniciada homogneamente, tambin como polimerizacin en la superficie de un

catalizador slido en contacto con monmeros gaseosos. Este tipo de polimerizacin

puede ser llevada a cabo en reactores de lecho fijo o lecho fluidizado.

Polimerizacin por Emulsin

Donde el monmero es emulsificado en agua y la polimerizacin es iniciada en la

fase acuosa.

La polimerizacin en emulsin permite un exacto control del grado de polimerizacin,

es rpida y se presta bien a la incorporacin de agentes modificantes. Otra ventaja del

proceso, es que permite verificar la copolimerizacin, es decir, emplear ms de un

monmero.

El proceso depende de la difusin del monmero y del iniciador de radicales libres

hacia la fase no acuosa, la cual es el centro de la reaccin; ejemplo de este proceso es

la polimerizacin va radicales libres del etileno en agua a 620 bar y 75 C.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

22

Comercialmente los procesos de mayor importancia son:

a. Polimerizacin bajo alta presin va radicales libres.

b. Polimerizacin a mediana presin, mediante xidos de metales de transicin.

xido de molibdeno (proceso estndar ol de Indiana).

xido de cromo (proceso Phillips).

c. Polimerizacin a baja y mediana presin, mediante el uso de haluros de metales de

transicin y compuestos de alquilaluminio (proceso Ziegler Natta).

d. Polimerizacin a baja presin en fase gaseosa y lecho fluidizado, usando xidos de

metales de transicin (proceso Unipol).

2.4.5 Polimerizacin del Etileno Bajo Alta Presin Va Radicales Libres

La polimerizacin del etileno bajo alta presin se lleva a cabo en forma continua,

utilizando reactores tubulares o autoclaves agitados. El proceso se lleva a cabo a

presiones constantes entre 1200 bar a 1500 bar y a temperaturas entre 155 y 290 C.

La reaccin se hace va radicales libres y los iniciadores son perxidos y peresteres.

El calor de la reaccin debe ser rigurosamente controlado ya que la reaccin es

exotrmica, pueden llegar a producirse reacciones secundarias de descomposicin que

generan mucho calor llevando a la formacin de hidrgeno, metano y/o grafito y por

ltimo a una explosin.

En un proceso tpico del 15 % a 20 % el monmero pasa a ser polmero. Despus

de la separacin del polmero del gas, el polietileno es extruido en filamentos y

seguidamente granulado. (Manual de polimerizacin PEBD de Polinter, 2002).

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

23

2.4.6 Iniciadores

Segn el Manual de polimerizacin PEBD, (2002) en el proceso de fabricacin del

polietileno de baja densidad se utilizan perxidos y peresteres como iniciadores los

mismos son promotores de la reaccin de polimerizacin.

Estos perxidos o peresteres se descomponen para dar una especie reactiva, unos

radicales libres capaces de fijarse sobre los enlaces dobles carbono carbono del

etileno gracias a la apertura de esos enlaces dobles; de tal modo que generen unos

nuevos radicales libres. Y estos pueden a su vez, agregarse a otras molculas de

etileno y as consecutivamente.

De esta forma, el iniciador diterbutil perpivalato (C5) cuya estructura qumica es la

siguiente:

CH

3

CH

3

| |

CH

3

------- C ------- C ------- O ------- O ------- C ------- CH

3

| | | |

CH

3

O CH

3

Origina dos radicales, en el primer grado de su descomposicin que son los

siguientes:

CH

3

CH

3

| |

CH

3

------- C ------- C ------- O O ------- C ------- CH

3

| | | |

CH

3

O CH

3

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

24

Esta descomposicin se efecta a una velocidad que depende de la temperatura

(lenta en fro y rpida en caliente) del iniciador utilizado.

En la planta de polietileno de baja densidad se utilizan cuatro tipos de iniciadores los

cuales son inyectados en el reactor autoclave para que ocurra la polimerizacin del

etileno, la tabla N 3 muestra el nombre comn y la formula qumica de los iniciadores

utilizados en la planta de polietileno.

Tabla N 3. Tipos de Iniciadores

NOMBRE COMN NOMBRE FORMULA QUIMICA

CA

PERXIDO DE TERBUTILO

(C8H18O2)

C1

PERBENZOATO DE BUTILO

TERCIARIO

(C11H14O3)

C2

PEROCTOATO DE BUTILO

TERCIARIO

(C12H24O3)

C5

PERPIVALATO DE BUTILO

TERCIARIO

(C9H18O3)

Fuente: Manual de polimerizacin de PEBD de Polinter (2002)

Los iniciadores presentan las siguientes propiedades:

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

25

Tabla N 4. Propiedades de los Iniciadores

INICIADORES

PROPIEDAD

CA C1 C2 C5

Estado Fsico

Liq. Ligero,

amarillo

Liquido

amarillo

Liquido

incoloro

Liquido

claro

Densidad (gr/cm3) 0.791 1.021 0.89 0.850

Temperatura de Congelamiento (C) -40 8 -30 -19

Punto de Inflamacin (C) 27 113 88 69.71

Peso Molecular (gr/mol) 146.22 194.2 216.3 174.2

Temperatura de Descomposicin Auto-

Acelerada (TDAA C)

110 58 40 25

Temperatura de almacenaje (C) 15 15-20 15 -1

Punto de Ebullicin 111C - 111C -

Fuente: Manual de polimerizacin de PEBD de Polinter (2002)

2.4.7 Posibles Reacciones Con Los Radicales Libres

Segn el Manual de polimerizacin PEBD, 2002 estos radicales se simbolizan con

la letra R, reaccionan sobre las molculas de etileno gracias a la apertura de los

enlaces dobles:

R + CH

2

= CH

2

R ------- CH

2

------- CH

2

El segundo enlace carbono carbono es mucho ms frgil que el primero. Luego el

nuevo radical obtenido reacciona a su vez sobre una molcula de etileno, segn el

mismo procedimiento y as consecutivamente:

R ----- CH

2

----- CH

2

----- CH

2

----- CH

2

+ CH

2

= CH

2

R ----- CH

2

----- CH

2

----- CH

2

----- CH

2

----- CH

2

----- CH

2

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

26

Esta reaccin se contina hasta que otra reaccin tipo Secundario venga a

producirse y le haga perder a esa macromolcula en pleno desarrollo su carcter radical

libre.

2.4.8 Etapas de la Reaccin de Polimerizacin

Segn el Manual de polimerizacin PEBD de Polinter (2002), Las reacciones que

ocurren en la polimerizacin del etileno son las siguientes:

Reaccin de Iniciacin

La reaccin de iniciacin consiste en la homlisis de un iniciador, bien puede ser un

perxido orgnico un perester, para producir dos radicales, los cuales van a

reaccionar con el etileno para crear los centros activos o radicales libres, los cuales

comienzan la propagacin de la cadena: esquemticamente:

Ki

2R

R + CH

2

= CH

2

R-- CH

2

-- CH

2

Donde Ki: Constante de velocidad de reaccin de iniciacin.

Reaccin de Propagacin

Donde la cadena molecular comienza su crecimiento, hasta convertirse en una

macromolcula:

kp

R -- CH

2

-- CH

2

+ CH

2

= CH

2

R--CH

2

-- CH

2

-- CH

2

-- CH

2

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

27

kp

R -- CH

2

-- CH

2

-- CH

2

-- CH

2

R -- (CH

2

-- CH

2

)x -- CH

2

O R-- CH

2

CH

2

Donde Kp: Constante de velocidad de reaccin de propagacin.

Reaccin de Terminacin

Es posible obtener dos tipos de terminacin, una por acoplamiento y la otra por

desproporcionamiento, las cuales son:

Terminacin por Acoplamiento

ktc

R -- CH

2

+ R -- CH

2

R--CH

2

-- CH

2

R

Donde Ktc: constante de velocidad de reaccin de terminacin por acoplamiento.

Terminacin por Desproporcionamiento

ktd

R -- CH

2

+ R -- CH

2

-- CH

2

RCH

3

+ R -- CH

2

= CH

2

Donde Ktd: constante de velocidad de reaccin de terminacin por

desproporcionamiento.

2.4.9 Incidencia de las Reacciones de Transferencia

Cada vez que se produce una reaccin de transferencia con una pequea molcula,

limitamos el desarrollo de las cadenas de polmeros, de modo que se formen

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

28

macromolculas ms pequeas y desde luego un polietileno ms blando (con un ndice

de fluidez elevado).

Cuando la reaccin de transferencia se produce con una macromolcula, confiriendo

el carcter radical a un tomo de carbono situado en el interior de la cadena, favorece

la formacin de ramificaciones largas.

Las reacciones de transferencia intramolecular conducen a la formacin de

ramificaciones cortas. En el caso de las ramificaciones largas el ndice de fluidez vara

tambin (disminucin), pero esta variacin es menos rpida que la anterior. (Manual de

polimerizacin PEBD de Polinter, 2002)

2.4.10 Reaccin Qumica

Segn el autor J os Felipe Izquierdo en el libro cintica de las reacciones qumicas,

se conoce como reaccin qumica a aquella operacin unitaria que tiene por objeto

distribuir de forma distinta los tomos de ciertas molculas (compuestos reaccionantes

o reactantes) para formar otras nuevas (productos). El lugar fsico donde se llevan a

cabo las reacciones qumicas se denominan reactor qumico.

Los factores que hay que tener en cuenta a la hora de llevar a cabo o desarrollar una

reaccin qumica son:

Condiciones de presin, temperatura, y composicin necesarias para que los

materiales entren en estado de reaccin.

Las caractersticas termodinmicas y cinticas de la reaccin.

Las fases (slido, lquido, gaseoso) que se encuentran presentes en la reaccin.

Formas de cambios qumicos:

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

29

Descomposicin, consiste en que una molcula se divide en molculas ms

pequeas, tomos o radicales.

Combinacin, sta se realiza cuando una molcula o tomo se une con otra especie

para formar un compuesto nuevo.

Isomerizacin, en este caso la molcula no efecta ninguna descomposicin externa

o adicin a otra, es simplemente un cambio de configuracin estructural interna.

2.4.11 Clases De Reacciones Qumicas

Segn el libro cintica de las reacciones qumicas del autor J os Felipe Izquierdo

se definen las siguientes clases de reacciones qumicas:

Reacciones Homogneas: Cuando se afecta solamente una fase, ya sea gaseosa,

slida, o lquida.

Reacciones Heterogneas: Cuando se requiere la presencia de al menos dos fases

para que tenga lugar la reaccin a una velocidad deseada.

Reacciones Enzimticas: Utilizan catalizadores biolgicos (protenas con alto peso

molecular, con centros activos, y que trabajan a bajas temperaturas).

Reacciones Catalticas: Son aquellas reacciones que requieren de una sustancia

adicional (que no aparece en el balance global) para modificar la velocidad de reaccin;

esta sustancia por su mera presencia provoca la reaccin qumica, reaccin que de otro

modo no ocurrira.

Reacciones No Catalticas: Los materiales reactantes no necesitan ninguna sustancia

adicional para dar lugar a la reaccin qumica.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

30

Reacciones Autocatalticas: En esta reaccin, uno de los productos formados acta

como catalizador, participando en otra etapa del proceso donde velocidad de reaccin

es ms rpido que en la primera.

Reacciones Endotrmicas: Son aquellas que absorben calor del exterior.

Reacciones Exotrmicas: Son aquellas que liberan calor hacia el exterior.

2.4.12 Reactor Qumico

De acuerdo con el autor Himmenlblau (1997), un reactor qumico es una unidad

procesadora diseada para que en su interior se lleve a cabo una o varias reacciones

qumicas.

Dicha unidad procesadora esta constituida por un recipiente cerrado, el cual cuenta

con lneas de entrada y salida para sustancias qumicas, y esta gobernado por un

algoritmo de control.

Los reactores qumicos tienen como funciones principales:

Asegurar el tipo de contacto o modo de fluir de los reactantes en el interior del

tanque, para conseguir una mezcla deseada con los materiales reactantes.

Proporcionar el tiempo suficiente de contacto entre las sustancias y con el

catalizador, para conseguir la extensin deseada de la reaccin.

Permitir condiciones de presin, temperatura y composicin de modo que la reaccin

tenga lugar en el grado y a la velocidad deseada, atendiendo a los aspectos

termodinmicos y cinticos de la reaccin.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

31

2.4.13 Ecuacin de Rendimiento

Es aquella expresin matemtica que relaciona la salida con la entrada en un reactor

qumico, para diversas cinticas y diferentes modelos de contacto. En opinin del autor

Himmenlblau (1997) se tiene lo siguinte:

Modelo de Contacto: Est referido a como los materiales circulan a travs del reactor y

se contactan unos con otros dentro de este, adems del tiempo que necesitan para

mezclarse, y las condiciones y caractersticas de la incorporacin de material.

Cintica: Est referido a cuan rpido ocurren las reacciones, el equilibrio dentro del

reactor, y la velocidad de la reaccin qumica; estas factores estn condicionados por la

transferencia (balance) de materia y energa.

El balance de masas esta dado por la relacin:

ENTRA SALE + GENERA DESAPARECE = ACUMULA

El balance de energa esta dado por la relacin:

ENTRA SALE GENERA TRANSMITE = ACUMULA

2.4.14 Tipos de Reactores Qumicos

De acuerdo con el autor Himmenlblau (1997), existen infinidad de tipos de reactores

qumicos, y cada uno responde a las necesidades de una situacin en particular, entre

los tipos ms importantes, ms conocidos, y mayormente utilizados en la industria se

puede mencionar los siguientes:

Reactor Discontinuo: Es aquel en donde no entra ni sale material durante la reaccin,

sino mas bien, al inicio del proceso se introducen los materiales, se lleva a las

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

32

condiciones de presin y temperatura requeridas, y se deja reaccionar por un tiempo

preestablecido, luego se descargan los productos de la reaccin y los reactantes no

convertidos. Tambin es conocido como reactor tipo Batch.

Reactor Continuo: Mientras tiene lugar la reaccin qumica al interior del reactor, ste

se alimenta constantemente de material reactante, y tambin se retira

ininterrumpidamente los productos de la reaccin.

Reactor Semicontinuo: Es aquel en el cual inicialmente se carga de material todo el

reactor, y a medida que tiene lugar la reaccin, se va retirando productos y tambin

incorporando ms material de manera casi contina.

Reactor Tubular: En general es cualquier reactor de operacin continua, con

movimiento constante de uno o todos los reactivos en una direccin espacial

seleccionada, y en el cual no se hace ningn intento por inducir al mezclado. Tienen

forma de tubos, los reactivos entran por un extremo y salen por el otro.

Tanque con Agitacin Continua: Este reactor consiste en un tanque donde hay un

flujo continuo de material reaccionante y desde el cual sale continuamente el material

que ha reaccionado. La agitacin del contenido es esencial, debido a que el flujo interior

debe estar en constante circulacin y as producir una mezcla uniforme.

Reactor de Lecho Fluidizado: Se utiliza para reacciones donde intervengan un slido

y un fluido (generalmente un gas). En estos reactores la corriente de gas se hace pasar

a travs de las partculas slidas, a una velocidad suficiente para suspenderlas, con el

movimiento rpido de partculas se obtiene un alto grado de uniformidad en la

temperatura evitando la formacin de zonas calientes.

Reactor de Lecho Fijo: Los reactores de lecho fijo consisten en uno o ms tubos

empacados con partculas de catalizador, que operan en posicin vertical. Las

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

33

partculas catalticas pueden variar de tamao y forma: granulares, cilndricas, esfricas,

etc. En algunos casos, especialmente con catalizadores metlicos como el platino, no

se emplean partculas de metal, sino que ste se presenta en forma de mallas de

alambre. El lecho est constituido por un conjunto de capas de este material. Estas

mallas catalticas se emplean en procesos comerciales como por ejemplo para la

oxidacin de amoniaco y para la oxidacin del acetaldehdico a cido actico.

Reactor de Lecho con Escurrimiento. En estos reactores el catalizador slido est

presente como en el lecho fijo. Los reactivos se hacen pasar en corrientes paralelas o a

contracorriente a travs del lecho.

Reactor de Lecho de Carga Mvil: Una fase fluida pasa hacia arriba a travs de un

lecho formado por slidos. El slido se alimenta por la parte superior del lecho, se

mueve hacia debajo de la columna y se saca por la parte inferior.

Reactor de Burbujas: Permiten hacer burbujear un reactivo gaseoso a travs de un

lquido con el que puede reaccionar, porque el lquido contiene un catalizador disuelto,

no voltil u otro reactivo. El producto se puede sacar del reactor en la corriente

gaseosa.

Reactor con Combustible en Suspensin: Son similares a los reactores de burbujeo,

pero la fase lquida esta formada por una suspensin de lquidos y partculas finas del

catalizador slido.

Reactor de Mezcla Perfecta: En este reactor las propiedades no se modifican ni con

el tiempo ni con la posicin, ya que suponemos que estamos trabajando en estado de

flujo estacionario y la mezcla de reaccin es completamente uniforme. El tiempo de

mezcla tiene que ser muy pequeo en comparacin con el tiempo de permanencia en el

reactor. En la prctica se puede llevar a cabo siempre que la mezcla fluida sea poco

viscosa y est bien agitada.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

34

Reactores de Recirculacin: Pueden ser CON DISPOSITIVO SEPARADOR, cuando

se toma parte de la corriente de salida y se llevan directamente a la entrada del reactor.

SIN DISPOSITIVO SEPARADOR, cuando en la salida del reactor colocamos un

dispositivo separador que hace que se separen reactivos y productos, luego los

reactivos se recirculan de nuevo al reactor.

Reactores de Membrana: Son aquellos que combinan la reaccin y la separacin en

una sola unidad; la membrana selectivamente remueve una (o ms) de las especies

reactantes o productos. Estos reactores han sido comnmente usados para

aplicaciones en las cuales los rendimientos de la reaccin estn limitados por el

equilibrio. Tambin han sido propuestos y usados para otras aplicaciones; para

incrementar el rendimiento y la selectividad de reacciones enzimticas y catalticas

influyendo a travs de la membrana sobre la concentracin de una (o ms) especies

intermedias, removindolas selectivamente (o ayudando a mantenerlas en una

concentracin baja), evitando la posibilidad de que dichos compuestos envenenen o

desactiven el catalizador y para proveer una interfase controlada entre dos o ms

reactantes.

Fermentadores: Este tipo de reactores utilizan hongos, los cuales forman un cultivo, el

cual a su vez se transforma en una sopa espesa que contiene crecimientos

filamentosos. Un ejemplo se encuentra en la fabricacin de antibiticos como la

penicilina.

Reactor Trickle Bed: Este tipo de reactor supone la existencia de un flujo continuo de

gas y otro de lquido hacia abajo sobre un lecho fijo de partculas slidas catalticas, las

caractersticas de las partculas slidas y de su empaquetamiento, junto con los

caudales y propiedades de las dos corrientes de fluidos determinarn el rgimen de

flujo del reactor y tambin sus propiedades fluido-dinmicas.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

35

Reactores Isotrmicos: Son aquellos que trabajan u operan a una misma temperatura

constante.

Reactores Isobricos: Son aquellos que trabajan u operan a una misma presin

constante.

Reactor Autoclave: Segn el Manual de polimerizacin PEBD de Polinter (2002), el

reactor autoclave es un cilindro vertical de acero aleado, en cuya parte superior se

encuentra el motor que mueve el agitador, el cual se ubica a todo lo largo de la cmara

de reaccin del reactor, el mismo posee cinco zonas de reaccin y una chaqueta por la

cual circula aceite trmico.

El reactor puede considerarse adiabtico, debido al gran espesor de pared, la alta

carga de calor y el control de temperatura en las zonas del reactor, el mismo no

intercambia calor con los alrededores.

En este recipiente hermtico es donde se lleva a cabo la polimerizacin del etileno

mediante reacciones qumicas controladas con una presin constante entre 1200 a

1500 bar y temperatura en sus diferentes niveles de 180 C a 290 C, en presencia de

soluciones qumicas (iniciadores), segn el grado de fabricacin del polietileno de Baja

Densidad que se desea fabricar.

La reaccin que ocurre en el reactor autoclave para la fabricacin del polietileno de

baja densidad es por radicales libres.

El reactor autoclave R-101 de la planta de polietileno de baja densidad posee las

siguientes caractersticas:

Fabricante: BRITHISH STEEL CORORATION SHEFFIELD.

Volumen til interno: 668 l.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

36

Presin de Servicio: 2000 bar mximo.

Temperatura de Servicio: 300 C mximo.

Altura: 7,217 m.

Dimetro Interior: 465 mm.

Presin de Prueba Chaqueta: 10 bar.

Figura N 2. Esquemtico del Reactor Autoclave de la Planta de PEBD de Polinter

Fuente: Manual de Polimerizacin de PEBD de Polinter (2002)

2.4.15 Simulacin De Procesos

Segn el manual de Aspen Plus 11.1 user guide (2001), la simulacin de procesos,

permite experimentar por medio de una replica exacta un proceso real, mediante el uso

de simuladores. Corriendo el modelo en un computador, se podrn obtener los

resultados que permitan ayudar a la empresa en el proceso de toma de decisiones. La

simulacin de procesos ensea a los ingenieros, como opera el proceso y como ste

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

37

responder a los cambios. Las alternativas e ideas pueden ser probadas fcil y

rpidamente en una simulacin, para luego conocer su efecto en el desempeo del

proceso real.

La simulacin permite ingresar dentro de la dinmica compleja del proceso, ya que

incorpora la interdependencia entre elementos y la variabilidad, elementos que no

existan en las tcnicas analticas tradicionales. La simulacin les entrega a los

ingenieros una gran libertad para probar diferentes ideas en el mejoramiento continuo

de los procesos, completamente libre de riesgo, virtualmente sin costo, sin perdida de

tiempo y sin interrumpir el funcionamiento normal del proceso.

La simulacin de procesos promueve la experimentacin sin riesgo, de cientos de

alternativas y estimula la constante innovacin, permite pensar desde afuera del

sistema para luego entrar en l y experimentar en un modelo para encontrar la mejor

solucin, permite reducir por completo la incertidumbre frente a cual idea funcionar

mejor y a que costo, deja afuera las emociones en el proceso de toma de decisiones a

travs de la entrega de evidencia objetiva y difcil de refutar.

La simulacin de procesos ofrece algunas de las siguientes ventajas:

Reduce el tiempo de diseo de una planta.

Permite al diseador examinar rpidamente varias configuraciones de planta.

Ayuda a mejorar procesos actuales.

Responde a las interrogantes en el proceso.

Determina condiciones ptimas del proceso dentro de las restricciones dadas.

Asiste en localizar las partes que restringen un proceso.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

38

2.4.16 Simulador De Procesos Aspen Plus

Este software ha sido comercializado en 1980 por la fundacin de una compaa

denominada AspenTech. AspenTech es ahora una compaa comercial pblica que

utiliza 1800 personas en todo el mundo y ofrece una solucin integral completa para

industrias de procesos qumicos.

Este paquete de software sofisticado puede ser usado en casi todos los aspectos de

ingeniera de proceso desde la etapa del diseo hasta el anlisis de costos y

rentabilidad. Tiene una biblioteca modelo incorporada para columnas de destilacin,

separadores, cambiadores de calor, reactores, etc. Los modelos de comportamiento o

propiedades pueden extenderse dentro de su biblioteca de modelos. Estos modelos del

usuario son creados con subrutinas Fortran u hojas de trabajo Excel y se suman a su

biblioteca modelo. Usando Visual Basic Visual para aadir formas de entrada para el

modelo del usuario lo hacen indistinguible de las incorporadas. Tiene un banco de datos

de propiedades incorporado para los parmetros termodinmicos y fsicos. Durante el

clculo del diagrama de fabricacin cualquier parmetro faltante puede ser estimado

automticamente por diversos mtodos de contribucin de grupos. (Polymers plus

user`s Manual, 2001).

2.5 Operacionalizacin de las Variables

Objetivo General: Evaluar el comportamiento de un reactor autoclave bajo un nuevo

esquema de alimentacin de iniciadores en la planta PEBD.

Variable: Comportamiento de un reactor autoclave.

Definicin Conceptual: Es un recipiente alto y estrecho de paredes resistentes que se

cierra por la propia presin. Por medio de presin y temperaturas elevadas. (Manual de

polimerizacin PEBD de Polinter, 2002).

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

Capitulo II. Marco Terico

39

Definicin operacional: Mediante un proceso para la produccin de polietileno de baja

densidad en un reactor autoclave que tenga diferentes zonas de reaccin que funcionan

a una presin entre 1200 y 1500 bar y a una temperatura entre 150C y 290C.

Durante el funcionamiento, las temperaturas se miden de forma continua dentro del

reactor autoclave en puntos especficos distribuidos a lo largo de la longitud del reactor.

(Manual de polimerizacin PEBD de Polinter, 2002).

2.6 Definicin de Trminos Bsicos

Condiciones de diseo: Son las mximas condiciones de operacin para las cuales

fue diseada una planta o un equipo. (Polymers plus user`s Manual, 2001).

Condiciones de operacin: Son las condiciones normales de operacin de una planta

o equipo y estn por debajo de las condiciones de diseo. (Polymers plus user`s

Manual, 2001).

Densidad: Masa por unidad de volumen de una sustancia o una solucin. (Ebbing, D.

1997).

DPN: Es el numero promedio de grado de polimerizacin. (Polymers plus user`s

Manual, 2001).

DPW: Es el peso promedio de grado de polimerizacin. (Polymers plus user`s Manual,

2001).

LCB: Es el numero de ramificaciones de cadenas largas en el polmero. (Polymers plus

user`s Manual, 2001).

Monmero: Compuesto que se utiliza para hacer un polmero y del cual el polmero

surge por repeticin de esta unidad. (Ebbing, D. 1997).

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

40

Tabla N 5. Cuadro De Variables

OBJETIVOS

VARIABLES

SUB-VARIABLES

DIMENSIONES

INDICADOR

1) Identificar los datos operativos

requeridos para realizar la

simulacin del reactor.

Datos operativos del

reactor

-Flujo de alimentacin de Etileno.

-Flujo de alimentacin de iniciadores.

-Presin de operacin del reactor.

-Temperatura de operacin del reactor.

2) Realizarla la simulacin

correspondiente a la operacin del

reactor con el esquema de

alimentacin de iniciadores actual y

con el nuevo esquema de

alimentacin propuesto.

Simulacin del reactor

___________

3) Establecer comparacin de los

resultados obtenidos de la

simulacin entre la operacin del

reactor actual y la operacin con el

nuevo esquema de alimentacin de

iniciadores propuesto.

Resultados obtenidos

de las simulaciones

-DPN producto actual Vs. DPN producto

nuevo.

-DPW producto actual Vs. DPW producto

nuevo.

-PDI producto actual Vs. PDI producto

nuevo.

-MWN producto actual Vs. MWN producto

nuevo.

-MWW producto actual Vs. MWW

producto nuevo.

-LCB producto actual Vs. LCB producto

nuevo.

-SCB producto actual Vs. SCB producto

Nuevo.

4) Realizar prueba en campo de la

operacin del reactor bajo el

esquema de alimentacin de

iniciadores propuesto.

Comportamiento de

un reactor

autoclave

Prueba en campo

de la operacin del

reactor

____________

Fuente: Becerra y Mavares (2009)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

41

MWN: Es el peso molecular promedio en numero del polmero. (Polymers plus

user`s Manual, 2001).

MWW: Es el peso molecular promedio en peso del polmero. (Polymers plus

user`s Manual, 2001).

Oligmeros: Polmeros formados por un pequeo nmero de unidades de

peso molecular. (Manual de polimerizacin PEBD de Polinter, 2002).

PDI: Es el ndice de polidispersidad del polmero. (Polymers plus user`s

Manual, 2001).

Perxidos: Los perxidos son sustancias que presentan un enlace oxigeno-

oxgeno y que contienen el oxgeno en estado de oxidacin -1. Generalmente

se comportan como sustancias oxidantes. (Wikipedia, La enciclopedia Libre,

2008).

Plstico: Materia artificial formada por macromolculas de compuestos

orgnicos obtenidos sintticamente, o bien por transformacin de productos

naturales. (Enciclopedia Salvat, 1985).

Polidispersidad: Es una propiedad del polmero que representa la anchura de

la distribucin completa del polmero. (Polymers plus user`s Manual, 2001).

Polmeros: Molculas de gran tamao que se forman por combinacin de

molculas mas pequeas. (Whitten, K y otros, 1992).

Polmeros de Cadena Lineal: Polmeros en cuyas molculas los tomos estn

colocados en una larga estructura en forma semejante a los eslabones de una

cadena. (Qumica de polmeros, 1993).

Polmeros de Cadena Ramificada: Son aquellos en cuyas molculas

presentan cadenas pendientes de la principal. (Qumica de polmeros, 1993).

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

42

Presin: Fuerza normal por unidad de rea. (Himmelblau, D. 1997).

Punto de Ebullicin: Temperatura a la cual la presin de vapor del liquido es

igual a la presin aplicada. (Whitten, K y otros, 1992)

SCB: Numero de ramificaciones de cadenas cortas en el polmero. (Polymers

plus user`s Manual, 2001).

Temperatura: La temperatura de un cuerpo es una medida de su estado

trmico considerado como su capacidad para transferir calor a otros cuerpos.

(Himmelblau, D 1997).

Temperatura de Descomposicin Auto acelerada (T.D.A.A): Es la

temperatura a la cual comienza una reaccin de descomposicin irreversible,

ya que genera una gran cantidad de calor y favorece la descomposicin