Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tornillo Fijacion

Cargado por

mecanica2000Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tornillo Fijacion

Cargado por

mecanica2000Copyright:

Formatos disponibles

Tornillos de Fijacin 1

Tornillos de Fijacin

Indice de Temas

1. I ntroduccin: ________________________________________________________________ 2

2. Definiciones: ________________________________________________________________ 2

3. Clases de rosca: ______________________________________________________________ 3

4. Tolerancias y holguras: ________________________________________________________ 7

5. Tipos de tornillos: ____________________________________________________________ 8

6. Clculo de Tornillos: __________________________________________________________ 9

6.1. Uniones que se arman sin tensado previo: ____________________________________________ 10

6.2. Uniones no cargadas que se arman con tensado previo: __________________________________ 10

6.3. Uniones cargadas transversalmente que se arman con tensado previo: ______________________ 12

6.4. Uniones cargadas axialmente que se arman con tensado previo: ___________________________ 13

7. Especificaciones y recomendaciones: ____________________________________________ 17

Tornillos de Fijacin 2

1. I ntroduccin:

Unir es uno de los problemas bsicos en ingeniera, las piezas bsicas siempre se integran formando

piezas ms complejas. Una clasificacin para las uniones las separa en : permanentes,

semipermanentes y desmontables.

En el primer grupo, se renen las uniones que una vez ensambladas son muy difciles de separar. Es

el caso de las soldaduras y ajustes muy forzados. Estas uniones, si se separan, implican daos en la

zona de unin.

Un segundo grupo lo forman las uniones que en general no van a desmontarse, pero se deja abierta

esta posibilidad. Para esto se usan principalmente uniones remachadas.

Finalmente, las uniones que deben ser desmontables para efectos de mantenimiento o traslados

utilizan elementos roscados, chavetas, lengetas, pasadores y seguros elsticos.

Entre las ventajas del tornillo como mtodo de sujecin y unin estn:

- Espesor de elementos a unir limitado slo por la longitud de los tornillos y el rea disponible

para los agujeros de los mismos.

- Conexin fcilmente desmontable con fines de separacin o inspeccin de la maquinaria.

- Se pueden unir materiales distintos.

- Se requiere equipo barato y simple, y habilidades mnimas por parte de los operadores

- La operacin de conectar con tornillos es ms barata que la de soldar, no introduce esfuerzos

residuales o alabeos, no cambia el tratamiento trmico de las partes conectadas.

Entre sus desventajas se pueden citar:

- La junta es ms dbil que las partes que se van a unir.

- Introduce concentracin de esfuerzos en los agujeros.

- Las juntas no son hermticas a fluidos a menos que se sellen. Los sellos o empaquetaduras

pueden fallar con el tiempo.

- Las juntas se pueden aflojar y pueden ser sensibles a las vibraciones, tambin se debilitan o

aflojan ante cambios grandes de temperatura.

2. Definiciones:

La terminologa que se emplea en las roscas de tornillos

se muestran en la Figura 1, el tornillo se compone de un

ncleo o cilindro base sobre el que se desarrolla un

cuerpo helicoidal que se denomina rosca o filete.

El dimetro mayor o principal d es el dimetro del

cilindro imaginario que fuese tangente a las crestas de una

rosca externa y a las races de una rosca interna, es el

dimetro ms grande de la rosca del tornillo y ha sido

denominado dimetro exterior.

El dimetro menor es el dimetro del cilindro imaginario

que fuese tangente a los fondos de una rosca externa o a

las crestas de una rosca interna; ha sido denominado

comnmente dimetro de fondo y tambin dimetro

interior.

El paso p es la distancia que hay entre dos hilos

adyacentes, medida paralelamente al eje de la rosca.

El avance L es la distancia que se desplaza una tuerca,

paralelamente al eje de la rosca de un tornillo, cuando se

le da una vuelta (Figura 2). En el caso de un tornillo de

rosca simple o de un solo hilo, el avance y el paso son

idnticos (a); en un tornillo de rosca doble o de dos hilos,

el avance es el doble del paso (b); en un tornillo de rosca

triple o de tres hilos, el avance es el triple del paso, etc.

Figura 1 Terminologa del tornillo

Figura 2 Avance del tornillo

Tornillos de Fijacin 3

3. Clases de rosca:

Los tornillos de unin tienen filetes de seccin triangular y son por lo general de una sola entrada,

consecuencia del requisito indispensable de ser irreversibles, lo cual lleva a ngulos de inclinacin

pequeos.

Muchos autores consideran que el tornillo fue inventado alrededor del 400 a.C. por Arquitas de

Tarento (430-360 a.C.), al que se le debe tambin el invento de la polea. Una de las primeras

aplicaciones fue en prensas para la extraccin de aceites de aceitunas y zumo de uvas. Arqumides

(287-212 a.C.) perfeccion el tornillo y lo lleg a utilizar para elevar agua. Tambin fue Arqumides

el que invent el tornillo sinfn. Alrededor del ao 200 a.C. un matemtico griego, Apolonio de

Perga, desarroll la geometra de la hlice espiral. Sin embargo, es posible que la invencin del

tornillo, que tiene la forma de tornillos utilizados en las tuercas, fue descrita por primera vez por

Herodoto de Alejandra en el siglo I a.C.

En pocas antiguas era complicadsimo ya que haba que buscar la rosca que coincidiera con el

tornillo, la construccin de las roscas dependa de la vista y destreza de los artesanos. Los avances

en este sentido sucedieron en el siglo XVIII. Antoine Thiout, alrededor de 1750, introdujo la

innovacin de equipar un torno con un accionamiento a tornillo

que permita al carro portaherramientas moverse

longitudinalmente en forma semiautomtica. Jesse Ramsden en

1770 fabric el primer torno con este tipo de accionamiento en

forma satisfactoria. Los tornillos de precisin permitieron obtener

instrumentos de precisin que conllevaron a la construccin de

mquinas de vapor y herramientas para mquinas. Con el

incremento de la demanda se hizo crtica la falta de una

estandarizacin para la intercambiabilidad de juntas.

Todos los diferentes tipos de rosca que se usan en los tornillos son

estandarizados, y es importante que el diseador conozca los tipos

disponibles y cules son sus caractersticas importantes. Uno de

los tipos ms antiguos es la rosca V (Figura 3), sin embargo, lo

agudo de la cresta hace que el tornillo sea muy susceptible al

deterioro, adems la raz aguda da como resultado grandes

concentraciones de tensiones.

La rosca Whitworth (Figura 4), en la cual la cresta y la raz estn

redondeadas, fue ideada en 1841 por el ingls Joseph Whitworth

(1803-1887) para acabar con la confusin que hasta entonces

exista en la construccin de roscas. Para ello recolect tornillos

de un gran nmero de negocios britnicos. Fue estndar durante

mucho tiempo en Inglaterra (BSW) segn el estndar BS 84: 1956

de la British Standard. Una desventaja importante es que el paso

aumenta casi proporcionalmente con el dimetro, de modo que a

grandes dimetros corresponden pasos excesivamente grandes.

Por otra parte, ni las unidades (pulgadas) ni el ngulo de los

flancos de la rosca (55) son normales.

Otra solucin fue la rosca Sellers, propuesta por William Sellers

independientemente en Norteamrica en 1864 (Figura 5), alivi

mucho el problema reemplazando las crestas y races agudas con

superficies planas, esta rosca estuvo normalizada en Estados

Unidos durante muchos aos (USS: U. S. Standard, NC:

American Standard Coarse Series y NF: Fine Series).

Debido a todo ello en 1898 fue adoptado en Zurich otro sistema

llamado Mtrico o Internacional (Figura 6), que tiene todas las

caractersticas en una y toma como tringulo generador uno

Figura 3 Rosca V

D=0.643 p H=0.9605 p r=0.1373 p

Figura 4 Rosca Whitworth

D=0.6495 p H=0.866 p f=0.125 p

Figura 5 Rosca Sellers

D=0.6495 p H=0.866 p T=0.125H r=0.058 p

Figura 6 Rosca mtrica SI

Tornillos de Fijacin 4

equiltero con lo cual el ngulo es de 60, y hace aumentar el paso de rosca ms lentamente en

dimetros grandes que en dimetros pequeos.

La Norma Unificada surgi en 1948 de la necesidad de la intercambiabilidad de piezas roscadas

entre Estados Unidos, Canad e Inglaterra, y de la necesidad de modificar los juegos y tolerancias

de las roscas americanas para prevenir que las roscas que deban aparearse de distintos sistemas

produzcan inconvenientes en el montaje debido a que ellas se aproximan a las mismas dimensiones

bsicas. Las crestas pueden ser planas o redondeadas y el ngulo de la rosca es de 60. En 1965 la

British Standards Institution consider sus normas anteriores (BSW, BSF, BA) como obsoletas

indicando que el primer reemplazo para diseos futuros sera la rosca mtrica ISO con la rosca en

pulgadas ISO como segunda opcin.

Este perfil se fue modificando ligeramente y,

Figura 7, se conoce ahora como Perfil

Unificado (Unified Profile) o perfil de

pulgada unificada (Unified Inch Profile) de

acuerdo con la ANSI B1.1-1982.

Anteriormente, este perfil se conoca como

perfil nacional unificado (Unified National)

o como el perfil nacional americano

(American National). Este se convierte en el

perfil M en la terminologa ANSI B1.13M-

1983 cuando se utilizan las unidades del

Sistema Internacional (SI), en tanto que la

organizacin internacional para la

estandarizacin (ISO) se refiere a l como el

perfil bsico para roscas de tornillos para usos generales. La importancia de estas diferentes

designaciones es que implican diferentes tolerancias y holguras. El tamao de la rosca se especifica

mediante el paso de la nomenclatura mtrica y por el nmero de hilos por pulgada en la del sistema

unificado.

Las dimensiones de los tornillos en el sistema unificado se designan por un nmero de tamao para

los dimetros mayores de menos de y por una secuencia de cdigo para dimetros de y

mayores. Por ejemplo, un tornillo hecho en una barra de con 20 hilos por pulgada se puede

especificar:

1 / 4 - 20 UNC 2 A

es decir, el dimetro externo nominal o tamao nominal; el nmero de hilos por pulgada; los

smbolos de la forma de rosca, de la serie y de la tolerancia; y el smbolo de la clase de rosca. Se

considera que son roscas derechas a menos que la designacin est seguida por LH.

Algunas de las series de roscas son:

- UNC (Unified National Coarse): serie de roscas gruesas u ordinarias, recomendable para uso

general, cuando la trepidacin y la vibracin no son factores importantes, donde es frecuente el

desmontaje de las piezas y cuando los agujeros roscados estn hechos en metales que no sean

acero. Siempre se utiliza la rosca gruesa a no ser que haya una razn para emplear otra.

- UNF (Unified National Fine): serie de roscas finas, se utiliza frecuentemente en las industrias

del automvil y de aviacin; especialmente cuando existe trepidacin y vibracin (que tienden a

aflojar la tuerca), cuando los agujeros roscados lo son en acero (evitar usarla en materiales

frgiles).

- UNEF (Unified National Extra Fine): serie de roscas extrafinas, usada en aplicaciones

instrumentales, es particularmente til en equipo aeronutico; adecuada cuando haya de ser

roscado material de paredes delgadas, cuando son necesarios ajustes finos y cuando la

trepidacin y las vibraciones son excesivas. Los tornillos de estas roscas estn fabricados

probablemente con acero aleado tratado trmicamente.

H=0.866 p

Figura 7 Rosca perfil unificado

Tornillos de Fijacin 5

- Se dispone de varias roscar de pasos estndar constante. Como su nombre lo implica son roscas

que tienen el mismo paso para todos los dimetros. El paso para las roscas previamente vistas

aumenta al aumentar el dimetro. De esto resulta que pudiera ser imposible tensionar lo

suficiente a tornillos grandes para inducir la tensin inicial necesaria. Obviamente este problema

puede ser aligerado si permanece constante el paso al aumentar el dimetro. Algunos de los

pasos estndar constantes de roscas disponibles son el paso 8 UN, 12 UN, 16 UN y 20 UN.

Algunas aplicaciones para las cuales se usan roscas de paso constante son bridas de tuberas de

alta presin, pernos para cabezas de cilindros, maquinaria pesada, etc.

Las roscas SI se designan por la letra M precediendo el dimetro mayor nominal en milmetros,

sigue el paso en milmetros por hilo y a continuacin estn los smbolos para los lmites de

tolerancia, por ejemplo:

M 10 x 1.25 5h6h

describe una rosca externa cuyo dimetro mayor es aproximadamente de 10 mm y cuyo paso es

1.25 mm por hilo.

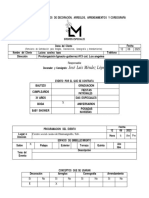

En las tablas 1 y 2 se observan las caractersticas de roscas mtricas y roscas unificadas UNC y

UNF, que sern tiles al especificar y disear piezas roscadas.

Tornillos de Fijacin 6

Dimetro

mayor nominal

d [mm]

Serie de Paso basto Serie de Paso fino

Paso p [mm]

Area de

esfuerzo de

tensin At

Area al

dimetro

menor Ar

Paso p [mm]

Area de

esfuerzo de

tensin At

Area al

dimetro

menor Ar

1.6 0.35 1.27 1.07

2 0.40 2.07 1.79

2.5 0.45 3.39 2.98

3 0.50 5.03 4.47

3.5 0.60 6.78 6.00

4 0.70 8.78 7.75

5 0.80 14.2 12.7

6 1.00 20.1 17.9

8 1.25 36.6 32.8 1 39.2 36.0

10 1.50 58.0 52.3 1.25 61.2 56.3

12 1.75 84.3 76.3 1.25 92.1 86.0

14 2.00 115 104 1.5 125 116

16 2.00 157 144 1.5 167 157

20 2.50 245 225 1.5 272 259

24 3.00 353 324 2 384 365

30 3.50 561 519 2 621 596

36 4.00 817 759 2 915 884

42 4.50 1120 1050 2 1260 1230

48 5.00 1470 1380 2 1670 1630

56 5.50 2030 1910 2 2300 2250

64 6.00 2680 2520 2 3030 2980

72 6.00 3460 3280 2 3860 3800

80 6.00 4340 4140 1.5 4850 4800

90 6.00 5590 5360 2 6100 6020

100 6.00 6990 6740 2 7560 7470

110 2 9180 9080

Datos obtenidos de ANSI B1.1-1974 y B18.3.1-1978. El dimetro menor se obtuvo con dr = d 1.226869 p,

y el dimetro de paso dm= d 0.649 p, la media de ellos se utiliza para evaluar el rea de esfuerzo de tensin [mm

2

].

Tabla 1 Roscas mtricas

Dimetro

mayor nominal

d [pulg]

Serie de Paso basto - UNC Serie de Paso fino UNF

Hilos por pulg

Area de

esfuerzo de

tensin At

Area al

dimetro

menor Ar

Hilos por pulg

Area de

esfuerzo de

tensin At

Area al

dimetro

menor Ar

0.060 (N 0) 80 0.00180 0.00151

0.073 (N 1) 64 0.00263 0.00218 72 0.00278 0.00237

0.086 (N 2) 56 0.00370 0.00310 64 0.00394 0.00339

0.099 (N 3) 48 0.00487 0.00406 56 0.00523 0.00451

0.112 (N 4) 40 0.00604 0.00496 48 0.00661 0.00566

0.125 (N 5) 40 0.00796 0.00672 44 0.00880 0.00716

0.138 (N 6) 32 0.00909 0.00745 40 0.01015 0.00874

0.164 (N 8) 32 0.01400 0.01196 36 0.01474 0.01285

0.190 (N10) 24 0.01750 0.01450 32 0.02000 0.01750

0.216 (N12) 24 0.02420 0.02060 28 0.02580 0.02260

1 / 4 20 0.03180 0.02690 28 0.03640 0.03260

5 / 16 18 0.05240 0.04540 24 0.05800 0.05240

3 / 8 16 0.07750 0.06780 24 0.08780 0.08090

7 / 16 14 0.10630 0.09330 20 0.11870 0.10900

1 / 2 13 0.14190 0.12570 20 0.15990 0.14860

9 / 16 12 0.18200 0.16200 18 0.20300 0.18900

5 / 8 11 0.22600 0.20200 18 0.25600 0.24000

3 / 4 10 0.33400 0.30200 16 0.37300 0.35100

7 / 8 9 0.46200 0.41900 14 0.50900 0.48000

1 8 0.60600 0.55100 12 0.66300 0.62500

1 7 0.96900 0.89000 12 1.07300 1.02400

1 6 1.40500 1.29400 12 1.58100 1.52100

Datos obtenidos de ANSI B1.1-1974. El dimetro menor se obtuvo con dr = d 1.299038 p, y el dimetro de paso

dm= d 0.649519 p,la media de ellos se utiliza para evaluar el rea de esfuerzo de tensin [pulg

2

].

Tabla 2 Roscas Unificadas

Tornillos de Fijacin 7

4. Tolerancias y holguras:

Las holguras especifican el espacio vaco provisto para las tuercas y los tornillos para acomodar los

recubrimientos y/o algn material extrao. Las tolerancias especifican los lmites de errores de

fabricacin aceptables cuando las holguras son incluidas en la produccin de tornillos y tuercas que

se pretende que cumplan los perfiles y dimensiones estndares.

En la Figura 8 (a) se presenta

una pequea parte de una

seccin transversal imaginaria

de una tuerca enroscada en un

perno. Si la tuerca y el perno se

pudieran fabricar perfectamente

siempre, si ninguno estuviera

recubierto y si siempre pudieran

permanecer limpios y no

requirieran lubricante, los

perfiles de ambos entraran en

contacto a lo largo del perfil

bsico mostrado por la lnea

slida ancha.

Si se fuera a dejar espacio para

un recubrimiento o para el

polvo sera posible hacer el

tornillo ligeramente menor de lo previsto por el perfil bsico segn se ve en la figura. El espacio

vaco resultante se conoce como holgura; es ms grande en la raz de las roscas del tornillo y de la

tuerca para permitir el radio de los extremos de las herramientas cortantes. La diferencia entre los

perfiles de las roscas despus de que la holgura se ha incluido y los perfiles reales se conoce como

tolerancia. Toma en cuenta el desgaste en la herramienta y errores de medicin. Ambas se miden

radialmente como se indica por los rectngulos sombreados en la Figura 8 (b).

Las tolerancias y holguras para

las roscas de pulgada unificada

de los tornillos estn dadas para

tres clases de roscas externas

(tornillos) que se representan

por 1A, 2A y 3A, y para tres

clases de roscas internas

(tuercas) que se representan

como 1B, 2B y 3B. Se

comparan en la Figura 9. De

acuerdo con este estndar, toda

la holgura se toma del tornillo y el ajuste ms apretado se obtiene de los tornillos de la clase 3A y

de las tuercas 3B. Las clases 1A y 1B son para tornillos y tuercas que se pueden utilizar en un

Figura 8 (a) Tolerancias y holguras para unificar las clases de roscas 1A, 2A, 1B y 2B.

ANSI B1.1-1982

Figura 8 (b)

Figura 9 Holguras y tolerancias para las clases 1A, 1B, 2A, 2B, 3A y 3B. ANSI B1.1-1982

Tornillos de Fijacin 8

ambiente sucio, como son caminos, minas y maquinaria agrcola, y los cuales pueden ser

recubiertos, o cuando sea necesario un montaje rpido y fcil aunque las roscas estn algo

deterioradas, como ocurre en artillera. Las clases 3A y 3B son para un ambiente limpio y roscas

fuertemente cargadas, en donde es importante un contacto completo entre los flancos del tornillo y

de la tuerca. Los de ajuste clase 2 son los ms ampliamente usados y son recomendados para la

mayor parte de las aplicaciones excepto cuando se indique lo contrario por alguna razn especfica.

Los estndares SI se dan en el estndar ANSI, el cual establece que fueron seleccionados del

estndar internacional ISO 965/1. Las tolerancias estn dadas en grados del 3 al 9 y la holgura en

trminos de cinco posiciones:

dos (G y H) para roscas

internas y tres (e, g y h) para

roscas externas. Las

magnitudes relativas de estas

holguras, tolerancias y

posiciones se ilustran en la

Figura 10, en ella se advierte

que en el sistema SI la

holgura se toma de los

perfiles del tornillo y de la

tuerca en lugar de solamente

del tornillo.

5. Tipos de tornillos:

Las distintas formas de tornillos usadas como elementos de unin, reciben los ms diversos

nombres:

- Tornillos pasantes o bulones: son los

que utilizan tuercas (Figura 11). Se

usan cuando tanto la cabeza como la

tuerca son accesibles ya que los

elementos a unir permiten el uso de

agujeros pasantes no roscados,

constituyendo la forma ms

satisfactoria de unin a tornillo, dado que pueden reemplazarse fcilmente en caso de rotura o

desgaste de las roscas.

- Esprragos: es una varilla sin cabeza, roscada totalmente o solo en los extremos, uno entra en un

agujero roscado y el otro recibe una tuerca (Figura 12). Tienen la finalidad de facilitar el

desmontaje ya que no es necesario retirarlos al desmontar las juntas.

- Tornillos prisioneros: no tienen tuercas, el tornillo pasa por un agujero holgado en uno de los

elementos y se enrosca en el otro (Figura 13). Se usan en los lugares donde la falta de espacio u

otras consideraciones no permiten emplear los bulones, pero no deberan usarse cuando su

remocin es frecuente, puesto que

ello podra arruinar los filetes del

elemento roscado.

- Tornillos prisioneros de presin: se

usan para prevenir el movimiento

relativo mediante la presin ejercida

por sus puntas (Figura 14). Pueden

tener o no cabeza.

Figura 10 Holguras y tolerancias para roscas de perfil M. ANSI B1.13-1983

Figura 11 Buln Figura 12 Esprrago Figura 13 - Prisionero

0.5D < C < 0.6 D H > 0.6 D

Figura 14 Prisionero de presin

Tornillos de Fijacin 9

Figura 15 Cabezas de tornillos de mquinas y prisioneros

- Tornillos de mquinas: son

tornillos de dimensiones

relativamente pequeas

que se emplean para

ensamble de distintas

piezas de mquinas, existe

una gran variedad que se

distingue principalmente

por el tipo de cabeza

(Figura 15).

Se emplean numerosos tipos de arandelas especiales,

pasadores y tuercas para impedir el aflojamiento de las

tuercas en servicio, algunos de los dispositivos de

seguridad ms comunes se muestran en la Figura 16.

6. Clculo de Tornillos:

De acuerdo con el carcter de la carga y del procedimiento que se utilice para montar los elementos,

las uniones roscadas se pueden clasificar en uniones sin y con tensado previo. En la construccin de

maquinaria, las uniones del primer tipo se emplean raramente. En la mayora de los casos, las

uniones roscadas estn tensadas previamente, es decir, sus elementos roscados y, por consiguiente,

las piezas a ensamblar, ya antes de que se les aplique la carga de servicio se tensan con una fuerza

de determinada magnitud para que una vez aplicada la carga de trabajo no se separen las tapas y por

el mismo hecho no se altere la estanqueidad de la unin o el funcionamiento comn de los

elementos.

Como resultado del tensado previo, ya en el proceso de montaje surgen tensiones ms o menos

considerables en los tornillos, cuya magnitud no se debe menospreciar; esto hace que el mtodo de

clculo de tales uniones sea distinto en principio del mtodo de clculo de las uniones que se

montan sin apriete previo.

Tienen capacidad de soportar cargas de carcter esttico y segn sean las designaciones de las

uniones, stas pueden ser slidas o resistentes y estancas. De lo expuesto anteriormente se deduce

que las uniones slidas, de acuerdo con el carcter de la carga, pueden ser ejecutadas con o sin

apriete previo. La estanqueidad de la unin resistente y estanca se puede asegurar slo si hay

tensado previo de magnitud requerida.

Figura 16 Dispositivos de seguridad

Tornillos de Fijacin 10

Haciendo un anlisis de las tensiones que aparecen en los tornillos de filete triangular usados como

elementos de unin se ve que hay tres secciones peligrosas:

- En la unin de la espiga con la cabeza, donde

se producen el 15% de las roturas corrientes.

Para disminuir estas tensiones se suele hacer

un pequeo redondeo de la esquina con un

radio de hasta la dcima parte del dimetro de

vstago (Figura 17).

- Al comienzo de la parte roscada donde se

presenta e 20% de las fallas. Se pueden

disminuir las tensiones en ese punto

construyendo un desahogo (ranurado alargado)

en la rosca (Figura 18).

- La rotura ms frecuente (65%) tiene lugar por

el primer o segundo filete de trabajo. Si se hace un

ensayo y se mide la reparticin de tensiones en una

tuerca de sus filetes se ve que sobre el primero de

stos acta el 34% de la carga (Figura 19), la que

disminuye gradualmente. Para disminuir estas

tensiones puede hacerse la tuerca de un material

algo ms blando que el tornillo, de modo que

debido a la distribucin indicada, el primer filete

pase el lmite de fluencia, entrando en la zona

plstica y mejorando la distribucin de tensiones. As, por ejemplo, siendo el mdulo de elasticidad

de la tuerca la tercera parte del mdulo de elasticidad del tornillo, la carga en el primer filete de la

rosca disminuye entre un 30 y un 40% en comparacin con la construccin en la

cual ambos tienen el mismo mdulo de elasticidad. Otra solucin es con formas

especiales de las tuercas: con cierto juego que disminuya en forma lineal, o

construir la tuerca con una ranura que le de elasticidad y sin el primer filete (el

ms cargado, Figura 20).

6.1. Uniones que se arman sin tensado previo:

Generalmente los tornillos usados como elementos de unin estn sujetos a esfuerzos de traccin. Si

P es la fuerza de traccin y A el rea de la seccin mnima o del ncleo de la rosca, la tensin

nominal actuante sobre el tornillo vale:

o = P / A siendo A = t d

i

2

/ 4, entonces: o = 4 P / t d

i

2

s o

adm

En la mayora de los casos las uniones roscadas que se someten a una carga esttica, se ejecutan por

medio de elementos de formas y dimensiones normalizadas. Gracias a esto, el empleo de las normas

siempre simplifica el proceso de diseo, es decir, basta determinar por clculo una dimensin

especfica de un tornillo; todas las dems se dan en las normalizaciones de acuerdo con esta

dimensin calculada.

6.2. Uniones no cargadas que se arman con tensado previo:

Segn sean las condiciones de trabajo, se dividen en uniones cargadas y no cargadas. En las uniones

no cargadas los tornillos estn cargados slo por la fuerza de apriete previo. Este tipo de uniones, en

la mayora de los casos, no se calcula. El material, el dimetro y el paso de la rosca de los tornillos

se eligen sobre la base de la experiencia existente; la fuerza de apriete se establece de modo que

excite en el material del tornillo tensiones correspondientes a 3-5 veces el margen de seguridad

habitual (calculando por el lmite de fluencia).

Figura 17 Redondeo Figura 18 - Desahogo

Figura 19 Reparticin de tensiones

Figura 20

Tornillos de Fijacin 11

En las uniones no importantes la fuerza de apriete no se reglamenta, ofreciendo su eleccin a la

experiencia del montador. En los talleres de montaje mecanizados, para el apriete, se utilizan

giratuercas y giratornillos de accin elctrica o neumtica con momento de tensado regulable y

automticamente mantenido. El momento torsional de apriete M

ap

, igual al producto de la fuerza

aplicada al extremo de la llave por el brazo de la llave, origina una fuerza axial P

ax

(Figura 21) que

extiende el tornillo, vence el momento de rozamiento en las espiras de la rosca y en la superficie de

apoyo en la tuerca:

M

ap

= ( P

ax

tg d

o

/2 ) + (

1

P

ax

d

o

/2 ) + (

2

P

ax

D/2 )

donde:

d

o

es el dimetro medio de la rosca

D es el dimetro medio de la superficie de apoyo de la tuerca

1

y

2

son respectivamente los coeficientes de rozamiento en las espiras de la

rosca y en la superficie de apoyo de la rosca

es el ngulo de inclinacin de las espiras de la rosca

como tg = p / td

o

, y multiplicando y dividiendo por el dimetro exterior d, que

es el nominal, resulta:

M

ap

= P

ax

d/2 ( p/td +

1

d

o

/d +

2

D/d )

En la gama de dimetros de tornillos de sujecin usados puede tomarse por trmino medio:

p/d = 0.15 d

o

/d = 0.9 D/d = 1.3

M

ap

= P

ax

d ( 0.024 + 0.45

1

+ 0.65

2

)

de donde: P

ax

= M

ap

/ d ( 0.024 + 0.45

1

+ 0.65

2

)

La magnitud de las tensiones provocadas por el apriete, conforme a la expresin anterior, depende

fuertemente de la magnitud de los coeficientes de rozamiento. El rozamiento acta como si

bloqueara la fuerza de apriete: una gran parte de sta se gasta en vencer el rozamiento y slo una

parte insignificante se transmite al vstago del tornillo. Por ejemplo, siendo

1

= 0.22 y

2

= 0.11,

correspondientes a las superficies no lubricadas, la parte del momento torsional que se utiliza para

apretar el tornillo, es igual a: [ 0.024 / (0.024 + 0.1 + 0.072) ] 100 % = 12 %, el 88% restante del

momento torsional se invierte en vencer el rozamiento (si en la superficie de rozamiento hay

lubricante, con el mismo momento, crecen las tensiones en el tornillo). Con estos valores:

P

ax

= 5 M

ap

/ d

Por otro lado, la fuerza axial provoca en el tornillo tensiones de traccin:

o = P

ax

/ A = 4 P

ax

/ ( t d

i

2

) = P

ax

/ ( 0.785 d

i

2

)

Mientras que el momento de rozamiento en las espiras de la rosca provoca en el tornillo tensiones

de torsin:

t = P

ax

1

d

o

/ ( 2 W

tor

)

siendo W

tor

= 0.2 d

i

3

el momento resistente del tornillo a la torsin, por consiguiente:

Figura 21

Tornillos de Fijacin 12

t = P

ax

1

d

o

/ ( 0.4 d

i

3

)

De acuerdo a la teora de rotura: o

max

= ( o

2

+ 4 t

2

)

~ ( P

ax

/ d

i

2

) [ 1.6 + 25

1

2

( d

o

/ d

i

)

2

]

Tomando, adems, para las condiciones medias d

i

= 0.8 d, se obtiene:

o

max

~ 2.6 P

ax

/ d

2

= 13 M

ap

/ d

3

En el diagrama de la Figura 22 se aportan los valores de

o

max

calculados con esta ecuacin en funcin del

momento de apriete para los tornillos de distinto

dimetro. Este diagrama puede servir para la

determinacin aproximada de las tensiones que surgen en

el tornillo, al apretar con distinto momento torsional. Por

la tensin admisible puede hallarse la magnitud lmite del

momento torsional de apriete.

La dependencia inversamente proporcional de la tensin

al cubo del dimetro del tornillo condiciona un

crecimiento brusco de las tensiones que surgen durante el

apriete, con la disminucin del dimetro del tornillo. Al

apretar con la mano puede originarse, en los tornillos de

pequeo dimetro, una tensin excesiva que los pueda

estirar y hasta romper. En la Tabla 3 se dan las

magnitudes aproximadas de los esfuerzos y del momento

torsional, al apretar los tornillos a mano, y en la Tabla 4

las magnitudes de las tensiones que surgen en los tornillos

al tensarlos con llaves estandarizadas, con un esfuerzo de

15 Kg. Como se ve en la ltima tabla, a una magnitud

pequea de rozamiento pueden romperse tambin los

tornillos M10, apretndolos con la mano. Prcticamente

se excluye la probabilidad de pretensar los tornillos con

rosca mayor de M12, si se usan llaves estandarizadas.

Si por las condiciones constructivas hay que utilizar

tornillos pequeos, conviene tomar medidas para

restringir el momento de apriete o fabricar tornillos de

acero de calidad, tratado trmicamente. El procedimiento

ms sencillo para limitar el momento torsional de apriete

reside en limitar el brazo de las llaves, a medida que

disminuye el dimetro del tornillo.

Las tensiones de torsin surgen slo durante el apriete y

desaparecen luego como resultado de la repercusin

elstica del tornillo. Por eso, al calcular las uniones de

apriete a una resistencia mecnica duradera,

habitualmente, no se tienen en cuenta las tensiones de

torsin, limitndose al clculo de los tornillos a la fuerza

axial.

6.3. Uniones cargadas transversalmente que se arman con tensado previo:

Al colocar un tornillo en un agujero con juego, para evitar el desplazamiento relativo e inadmisible

de los elementos de la construccin, en direccin de las fuerzas efectivas, la unin debe estar

tensada.

Figura 22 Momento de apriete y tensiones

Tornillos

Brazo de la

llave [m]

Esfuerzo de

apriete [Kg]

Momento de

apriete

[Kgm]

Pequeos

(M4-M8)

0.10 - 0.15 ~ 10 1 - 1.5

Medianos

(M10-M14)

0.15 - 0.20 ~ 15 2 - 3.0

Grandes

(M16-M24)

0.20 - 0.25 ~ 20 4 - 5

Tabla 3 Esfuerzos y momentos torsionales

al apretar tornillos a mano

Tornillos

Tensiones [Kg/mm

2

] para

1

=0.22

2

=0.11

1

=0.11

2

=0.055

M 6 100 180

M 8 50 90

M10 30 54

M12 17 30

M14 12 22

M16 9 16

La lnea doble separa tensiones que exceden o

fluencia

de

los aceros al carbono ordinarios.

Tabla 4-Tensiones en tornillos apretados con llaves estand.

Tornillos de Fijacin 13

La fuerza de tensado produce una traccin sobre el tornillo que ya se vio

como calcularse. Esta fuerza se determina por la fuerza requerida de

rozamiento que acta en los planos de la junta de los elementos a unir,

por la condicin:

F

f

= P

ax

i > F

siendo i el nmero de juntas, de aqu que: P

ax

> F / i

Para la construccin de la Figura 23, i = 2, tomando

para las superficies secas de acero y de fundicin =

0.2, P

ax

= 2.5 F; si el nmero de juntas es 1, la fuerza

necesaria para el tensado ser P

ax

= 5 F.

En estas uniones es conveniente prever unos

dispositivos especiales que descarguen el tornillo de la

percepcin de las fuerzas transversales y que aseguren

la inmovilidad relativa de sus elementos (Figura 24).

6.4. Uniones cargadas axialmente que se arman con tensado previo:

Este caso es tpico para la mayora de las uniones en grupo que se utilizan en la construccin de

maquinarias para sujetar tapas, bridas, placas, etc. En algunos casos estas uniones deben satisfacer

requisitos de hermeticidad; por ejemplo la unin entre la tapa y el cilindro de un motor de

combustin. En otros casos no se debe separar la unin, si esto altera el trabajo conjunto de los

elementos en el rgano: tornillos de bielas, de cimentacin, etc.

Estos requisitos se aseguran con el tensado previo de las uniones roscadas, cuya magnitud debe ser

tal que despus de aplicar la carga de trabajo no se abra la junta ni se altere la hermeticidad. Esto

significa que despus de aplicar la carga de trabajo P, la cual puede disminuir el efecto de tensado

previo F

a

, los elementos de la unin se deben apretar el uno contra el otro con una fuerza F

c

llamada tensado permanente.

La magnitud de la cada de la fuerza de tensado se determina por la magnitud de la carga de trabajo

y por la construccin del conjunto, es decir, por las propiedades elsticas de los elementos de la

unin. Se procede a continuacin a analizar esto en forma grfica y analtica.

En la Figura 25-a se observa un

tornillo sin ajustar.

En la Figura 25-b se observa que si

se aplica una carga de preajuste,

haciendo girar forzadamente la

tuerca con una llave, la carga en el

perno aumenta y sufrir un

alargamiento

t

o deformacin

positiva, como se acta dentro del

rgimen elstico se aplica la ley de

Hooke:

t

= F

a

l / E

1

A

1

y las juntas un acortamiento o deformacin negativa:

c

= F

a

l / E

2

A

2

Siendo l el espesor de los elementos a unir (hasta donde haya rosca en el caso de la figura)

considerando ya la deformacin plstica de la junta, de aqu se desprende que la junta cumple

nicamente funciones de sello y que una vez deformada no realiza aporte elstico al conjunto dado

su escaso espesor.

E

1

y E

2

son los correspondientes mdulos de elasticidad de cada material.

Figura 23 Fuerzas transversales

Figura 24 Dispositivos para evitar el corte en el tornillo

Figura 25 Desplazamientos tornillo y junta con precarga y carga de trabajo

Tornillos de Fijacin 14

La superficie de accin de las tensiones en el tornillo es A

1

y est dada por el ncleo de su vstago o

el dimetro interior de la parte roscada.

Para los elementos a unir es A

2

y surge de considerar la accin de una superficie contra la otra, su

valor depende del espesor de los elementos considerados y que prcticamente se resuelve

suponiendo una sombra a partir de la corona referida al bocallave de la cabeza del tornillo o la

tuerca. El mtodo de estimacin es emprico pero apoyado por numerosas experiencias prcticas y

conduce a valores acertados en los clculos. Para espesores de unin en valores igual o menor que

el dimetro del tornillo se considera la corona circular que implica el interior del agujero y el

exterior del mencionado bocallave (corona de asiento). Para valores superiores de espesor se

considera el cono de sombra (Figura 26) con origen en el bocallave que se intersecta con la otra

superficie. Para simplificar los clculos, estos conos se cambian por cilindros, cuyas reas en las

secciones axiales son iguales a las reas de los conos de las mismas secciones. Dicha interseccin

puede ser de forma irregular segn sea la existencia o

no de material en alguna de las caras. Adems en la

evaluacin y medicin de superficies debe

considerarse slo la menor. Puede darse el caso de que

se incremente el dimetro original del bocallave

mediante el uso de arandelas suplementarias de

espesor importante (0.5 dimetro del tornillo),

logrando con ello un aumento en la superficie A

2

. Con

respecto al ngulo del cono de sombra, los resultados

de los estudios de fotoelasticidad muestran que el

mismo vara entre 25 y 33, dependiendo del material,

el grosor y el nivel de esfuerzo de la placa.

Cuando se grafican las

deformaciones del tornillo

y de las juntas en funcin

de la carga (Figura 27), se

observan dos rectas I y I I

de ngulos o y |, de signos

contrarios por ser sus

deformaciones de inverso

sentido. Cuanto ms rgido

es un elemento, mayor es la pendiente de su curva carga-deformacin, debido a que es necesaria

mayor fuerza para producir una deformacin particular (tgo=F

a

/

t

=E

1

A

1

/l ; tg|=F

a

/

c

=E

2

A

2

/l).

Dichas deformaciones han sido producidas por la misma fuerza de apriete F

a

. Se unen ambas

representaciones para el posterior anlisis, dado que los elementos trabajan, a partir del apriete, en

forma simultnea mientras exista dicho apriete.

Si ahora, como se observa en la Figura 25-c, se solicita al conjunto con una carga P, proveniente

por ejemplo de la presin interna generada por la explosin en el cilindro de un motor a

combustin, y que tiende a separar la unin, el tornillo se alarga una cantidad adicional A y las

juntas recuperan una parte A de su longitud inicial, es decir que al estirarse el tornillo la longitud

A , le ha permitido a las juntas, que estaban comprimidas, estirarse una igual longitud:

A = AF

1

l / E

1

A

1

= AF

2

l / E

2

A

2

Como se aprecia en la Figura 28, la fuerza de unin cae de F

a

a F

c

y la carga que solicita al tornillo

se eleva a:

F

e

= F

c

+ P = F

a

+ AF

1

Figura 26 Conos de presin

Figura 27 Grfico de Deformaciones y cargas

Tornillos de Fijacin 15

expresin que muestra como con la existencia del apriete

previo se favorece la accin del tornillo ya que ste no

recibe toda la carga de trabajo (P = AF

1

+ AF

2

), sino que

parte de sta se consume en descomprimir los elementos

unidos.

AF

2

= AF

1

E

2

A

2

/E

1

A

1

y AF

1

= AF

2

E

1

A

1

/E

2

A

2

= P - AF

2

entonces AF

2

= P / ( 1 + E

1

A

1

/E

2

A

2

)

La junta estar a punto de abrirse cuando la deformacin

de las piezas unidas llegue a anularse, a causa de que si se

estira ulteriormente el perno, las partes o piezas unidas ya

no pueden expandirse ms para que las superficies se

mantengan en contacto.

Para resolver la eleccin de la carga de apriete se plantea

la relacin deseada para todo momento de trabajo entre la

fuerza actuante y la remanente sobre la junta, o sea:

F

c

= P

donde el valor de es obtenido experimentalmente y

resulta funcin de la exigencia tcnica que deben

cumplimentar los elementos a unir y las distintas

posibilidades de precisin a las que puede accederse en la

ejecucin del diseo (Tabla 5).

Ahora puede calcularse la fuerza de apriete necesaria:

F

a

= F

c

+ AF

2

= P + AF

2

= P + P / ( 1 + E

1

A

1

/E

2

A

2

) = P ( + 1 )

1 + E

1

A

1

/E

2

A

2

Como es evidente de lo anterior la relacin E

1

A

1

/E

2

A

2

no ejerce influencia alguna en la magnitud

de las fuerzas F

e

y F

c

que se determinan exclusivamente por la magnitud del coeficiente , dicha

relacin influye slo en la fuerza de apriete.

La fuerza F

a

tambin puede obtenerse grficamente: se comienza trazando la recta I (Figura 27: a

partir del origen de coordenadas con un ngulo tgo=E

1

A

1

e

f

/ l e

d

, siendo e

f

la escala de fuerzas y e

d

la escala de deformaciones); luego se trazan las rectas horizontales correspondientes a F

e

y F

c

; en la

interseccin de la rectas I -F

e

se baja una lnea vertical hasta cortar a F

c

; en la interseccin de stas

ltimas se traza la recta I I (con un ngulo tg|=E

2

A

2

e

f

/ l e

d

). La interseccin de las rectas I y I I da

como resultado la fuerza de apriete F

a

.

La tensin tangencial de torsin, combinada con la tensin de traccin directa del tornillo, produce

una tensin equivalente algo mayor que la tensin de traccin inicial. Sin embargo, en la prctica,

se prescinde de la carga de apriete trabajndose con P, fcil de determinar, pero disminuyndose las

tensiones admisibles:

A

1

= d

i

2

/4 = P /

adm

adm

tiene que ser bastante baja y convenientemente elegida de manera que el margen respecto de la

tensin de fluencia sea adecuado a las dimensiones del tornillo.

Una frmula propuesta por Seaton y

Routhwaite, que da resultados razonables cuando se usa para tornillos de acero conteniendo de 0.08

a 0.25% de Carbono y para dimetros mayores de 19.05 mm (3/4), es:

Figura 28 Cargas y deformaciones con carga de trabajo

Materiales a unir J unta

Acero

rectificado

Acero

rectificado

sello

anaerbico

0.95

lmina acero 0.88

lmina cobre 0.85

Fundicin

rectificada

Fundicin

rectificada

sello anaerb. 0.81

lmina cobre 0.75

junta cobre 0.71

junta aluminio 0.61

junta amianto 0.51

cobre-amianto 0.48

Aluminio cobre-amianto 0.48

Tabla 5 Coeficiente

Tornillos de Fijacin 16

adm

= C A

1

0.418

De la cual la capacidad total de carga del tornillo vale: P

adm

[Kg] =

adm

A

1

= C A

1

1.418

[cm

2

]

La constante C, para tornillos de hasta 2, puede tomarse como de valor 160 para tornillos de acero

al carbono de 4200 Kg/cm

2

de resistencia a la traccin, y hasta 480 para tornillos de acero de

aleacin, aumentando en proporcin directa a la resistencia del acero. Los tornillos de 2 y mayores

se calculan generalmente para una tensin de 500 a 550 Kg/cm

2

para aceros al carbono, y hasta

1400 Kg/cm

2

para aceros de aleacin. Para bulones de bronce, C puede tomarse igual a 32 para

dimetros de hasta 4.

Si el tornillo se verifica teniendo en cuenta las tensiones de apriete (o para tornillos de dimetros

menores de donde no es vlida la expresin anterior), la tensin de trabajo de los mismos puede

ser ligeramente inferior a la tensin en el lmite de fluencia.

En las uniones

cargadas por una

fuerza pulsante (Figura

29), la anteriormente

mencionada relacin

E

1

A

1

/ E

2

A

2

influye

tambin en la amplitud

de pulsacin de las

fuerzas F

e

y F

c

. Si la

fuerza de trabajo oscila

en los lmites de 0 a P,

la fuerza de extensin de los tornillos pulsa con una amplitud:

AF

1

= F

e

F

a

= P / (1 + E

2

A

2

/ E

1

A

1

)

y la fuerza de compresin de los cuerpos, con una amplitud:

AF

2

= F

a

F

c

= P / (1 + E

1

A

1

/ E

2

A

2

)

En la figura se observa que sin el preajuste la carga P hubiera producido tensiones variables que

saldran fuera del diagrama de Smith, mientras que con la aplicacin de F

a

a pesar de haber

aumentado la tensin media, la amplitud de la oscilacin a cado de forma tal que se queda ubicado

dentro del mencionado diagrama.

En las Figuras 30 (a) y (b) se

muestra la influencia que ejerce

la rigidez del cuerpo y de los

tornillos en el trabajo de la

unin, siendo la unin original la

figura (c) y manteniendo la

fuerza de trabajo P y iguales.

Con la disminucin de E

1

A

1

/E

2

A

2

(cuerpos rgidos y/o tornillos elsticos, Figura 30-a), la fuerza de

apriete F

a

aumenta, la amplitud de pulsacin de F

e

disminuye y la de F

c

aumenta. En el caso de

tornillos rgidos y cuerpo elstico (Figura 30-b), la fuerza de apriete F

a

disminuye, la amplitud de

pulsacin de la fuerza F

e

aumenta, la amplitud de pulsacin de la fuerza de compresin F

c

disminuye. Por consiguiente, a una carga pulsante para la resistencia mecnica de los tornillos son

ms ventajosos los cuerpos rgidos, y para la fiabilidad de la compacidad, los dctiles.

Las uniones con carga de tensin, sometidas a la accin de fatiga, se pueden analizar directamente

por los mtodos correspondientes (Goodman, Soderberg, etc.)

Figura 29 Carga de trabajo alternativa

(a) (b) (c)

Figura 30 Variacin de las amplitudes de las fuerzas en funcin de la rigidez

Tornillos de Fijacin 17

7. Especificaciones y recomendaciones:

Para mantener la uniformidad de la presin en las juntas los pernos deben tener un espaciamiento o

paso de hasta 6 veces el dimetro del tornillo. Pero a fin de mantener el espacio libre para que entre

la llave, los pernos deben espaciarse por lo menos con 3 dimetros de separacin. As una regla

prctica para el espaciamiento de pernos, cuando N de stos se disponen en un crculo de dimetro

D, es:

3 D / N d 6

Algunos autores sugieren adems utilizar un espaciamiento tal que el punto de contacto de dos

conos de sombra consecutivos no se aleje del plano medio de la placa ms del 25% de l

1

/2.

La longitud de contacto de la rosca en un agujero roscado debe ser por lo menos igual a 1.5 d

aproximadamente en el caso de fundicin y otros materiales frgiles, y aproximadamente igual a d

cuando se trata de acero. Si un agujero roscado no puede atravesar toda la pieza, el agujero a roscar

debe ser taladrado por lo menos hasta una profundidad adicional d/4, a fin de que quede el

suficiente espacio libre para la herramienta en el fondo.

La Figura 31 es una representacin de un tornillo

estndar de cabeza hexagonal. En la Tabla 6 se ven

las dimensiones. El dimetro de la cara de rondana

o arandela es igual al ancho entre las caras planas

de la cabeza hexagonal. La longitud de la rosca en

los tornillos de las series en pulgadas es:

L

t

= 2 d + para L 6

L

t

= 2 d + para L > 6

y para los tornillos de las series mtricas (en milmetros) es:

L

t

= 2 d + 6 para L 125 d 48

L

t

= 2 d + 12 para 125 < L 200

L

t

= 2 d + 25 para L >200

Figura 31 Tornillo estndar

d[]

Tipo de cabeza

Cuadrada Hexagonal regular Hexagonal pesada Hexagonal estructural

F espesor F espesor Rmn F espesor Rmn F espesor Rmn

1/4 3/8 11/64 7/16 11/64

0.01

5/16 1/2 13/64 1/2 7/32

3/8 9/16 1/4 9/16 1/4

7/16 5/8 19/64 5/8 19/64

1/2 3/4 21/64 3/4 11/32 7/8 11/32 0.01 7/8 5/16 0.009

5/8 15/16 27/64 15/16 27/64

0.02

1 1/16 27/64

0.02

1 1/16 25/64

0.021

3/4 1 1/8 1/2 1 1/8 1 1/4 1/2 1 1/4 15/32

1 1 1/2 2 1/32 1 1/2 43/64

0.03

1 5/8 43/64

0.03

1 5/8 39/64

0.062

1 1/8 1 11/16 3/4 1 11/16 3/4 1 13/16 3/4 1 13/16 11/16

1 1/4 1 7/8 27/32 1 7/8 27/32 2 27/32 2 25/32

1 3/8 2 1/16 29/32 2 1/16 29/32 2 3/16 29/32 2 3/16 27/32

1 1/2 2 1/4 1 2 1/4 1 2 3/8 1 2 3/8 15/16

d [mm]

M 5 8 3.58 8 3.58 0.2

M 6 10 4.38 0.3

M 8 13 5.68

0.4

M10 16 6.85

M12 18 7.95

0.6

21 7.95

0.6

M14 21 9.25 24 9.25

M16 24 10.75 27 10.75 27 10.75 0.6

M20 30 13.40

0.8

34 13.40

0.8

34 13.40 0.8

M24 36 15.90 41 15.90 41 15.90 1.0

M30 46 19.75

1.0

50 19.75

1.0

50 19.75 1.2

M36 55 23.55 60 23.55 60 23.55 1.5

Tabla 6 Dimensiones de pernos de cabeza cuadrada o hexagonal

Tornillos de Fijacin 18

La longitud del perno ideal es aqulla en que slo sobresalen uno o dos hilos desde la tuerca,

despus de su apriete.

Varios estilos de tuercas

hexagonales se presentan en la

Figura 32, sus dimensiones se

dan en la Tabla 7.

Para proceder a la fabricacin de una rosca se pueden

seguir al menos tres caminos: forjar la rosca a travs de

peines, tornearla o maquinarla usando machos y terrajas.

La figura 33 muestra el proceso de fabricacin de una

rosca interior utilizando una broca para perforar el

dimetro interior y un macho para cortar el hilo en la

pared de la perforacin. Los machos son utilizados para

formar hilos interiores, mientras que las terrajas son

utilizadas para roscas exteriores.

Los agujeros roscados pueden tener rebabas o bordes

agudos despus de su formado. Tales salientes podran

penetrar en el entalle y aumentar la concentracin de

tensiones, por consiguiente, deben usarse siempre

arandelas bajo la cabeza del perno para impedir lo

mencionado.

La resistencia del tornillo es el factor clave en el diseo o anlisis de uniones atornilladas. En las

especificaciones estndares para pernos, la resistencia se expresa enunciando la resistencia lmite

mnima, la resistencia lmite (proof strength) corresponde aproximadamente a la resistencia de

fluencia y vale, en forma aproximada, 90% de la resistencia de fluencia estimada con

desplazamiento de 0.2%. Las especificaciones SAE se tienen en la Tabla 8, las especificaciones

para sujetadores mtricos se dan en la Tabla 9. Los pernos con especificacin de grado fabricados

en Estados Unidos, muestran la marca de grado en la cabeza del perno. Tales marcas sealan que el

perno cumple o excede las especificaciones.

Figura 33 Fabricacin de una rosca interior

a)Vista de extremo general b)Con resalto de arandela c)Biselada en ambos lados

d)De seguridad (contratuerca) con resalto de arendela e)De seguridad biselada en ambos lados

Figura 32 Tuercas hexagonales

d[]

Ancho

F

Altura

Hexag.

regular

Gruesa o

ranurada

Contra-

tuerca

1/4 7/16 7/32 9/32 5/32

5/16 1/2 17/64 21/64 3/16

3/8 9/16 21/64 13/32 7/32

7/16 11/16 3/8 29/64 1/4

1/2 3/4 7/16 9/16 5/16

9/16 7/8 31/64 39/64 5/16

5/8 15/16 35/64 23/32 3/8

3/4 1 1/8 41/64 13/16 27/64

7/8 1 5/16 3/4 29/32 31/64

1 1 1/2 55/64 1 35/64

1 1/8 1 11/16 31/32 1 5/32 39/64

1 1/4 1 7/8 1 1/16 1 1/4 23/32

1 3/8 2 1/16 1 11/64 1 3/8 25/32

1 1/2 2 1/4 1 9/32 1 1/2 27/32

d [mm]

M 5 8 4.7 5.1 2.7

M 6 10 5.2 5.7 3.2

M 8 13 6.8 7.5 4.0

M10 16 8.4 9.3 5.0

M12 18 10.8 12.0 6.0

M14 21 12.8 14.1 7.0

M16 24 14.8 16.4 8.0

M20 30 18.0 20.3 10.0

M24 36 21.5 23.9 12.0

M30 46 25.6 28.6 15.0

M36 55 31.0 34.7 18.0

Tabla 7 Dimensiones de tuercas hexagonales

Tornillos de Fijacin 19

Grado

SAE N

Intervalo de

tamaos,

inclusive

Resistencia

lmite mn a la

tensin [kpsi]

Resistencia

ltima mn a la

tensin [kpsi]

Resistencia de

fluencia mn a

la tensin [kpsi]

Material

Marca de

cabeza

1 - 1 33 60 36

Acero de mediano

o bajo carbono

2

-

7/8 1

55

33

74

60

57

36

Acero de mediano

o bajo carbono

4 - 1 65 115 100

Acero de mediano

carbono, estirado

en fro

5

- 1

1 1/8 1

85

74

120

105

92

81

Acero de mediano

carbono Templado

yRevenido (T y R)

5.2 - 1 85 120 92

Acero martenstico

de bajo carbono,

T y R

7 - 1 105 133 115

Acero de aleacin

de mediano

carbono, T y R

8 - 1 120 150 130

Acero de aleacin

de mediano

carbono, T y R

8.2 - 1 120 150 130

Acero martenstico

de bajo carbono,

T y R

Tabla 8 Especificaciones SAE para pernos de acero

Clase de

propiedad

Intervalo de

tamaos,

inclusive

Resistencia

lmite mn a la

tensin [MPa]

Resistencia

ltima mn a la

tensin [MPa]

Resistencia de

fluencia mn a la

tensin [MPa]

Material

Marca de

cabeza

4.6 M5 M36 225 400 240

Acero de mediano

o bajo carbono

4.8 M1.6 M16 310 420 340

Acero de mediano

o bajo carbono

5.8 M5 M24 380 520 420

Acero de mediano

o bajo carbono

8.8 M16 M36 600 830 660

Acero de mediano

o bajo carbono,

T y R

9.8 M1.6 M16 650 900 720

Acero de mediano

o bajo carbono,

T y R

10.9 M5 M36 830 1040 940

Acero martenstico

de bajo carbono,

T y R

12.9 M1.6 M36 970 1220 1100

Acero de aleacin,

T y R

Tabla 9 Especificaciones mtricas para pernos de acero

También podría gustarte

- Elementos de concreto reforzado IDe EverandElementos de concreto reforzado ICalificación: 2.5 de 5 estrellas2.5/5 (2)

- Conceptos avanzados del diseño estructural con madera: Parte I: uniones, refuerzos, elementos compuestos y diseño antisísmicoDe EverandConceptos avanzados del diseño estructural con madera: Parte I: uniones, refuerzos, elementos compuestos y diseño antisísmicoAún no hay calificaciones

- Diseño de utillajes, matricería y prototipado con SolidWorksDe EverandDiseño de utillajes, matricería y prototipado con SolidWorksCalificación: 3 de 5 estrellas3/5 (1)

- Teoria TornillosDocumento18 páginasTeoria TornillosNicolas AstrobiAún no hay calificaciones

- Ejercicios 27 de FebreroDocumento6 páginasEjercicios 27 de FebrerojaviolokitoAún no hay calificaciones

- Vdocuments - MX - Unidad 2 Tornillos de Sujecion y de PotenciaDocumento29 páginasVdocuments - MX - Unidad 2 Tornillos de Sujecion y de PotenciaLuis AvilaAún no hay calificaciones

- Fabricacion Del TornilloDocumento12 páginasFabricacion Del Tornillocody100% (1)

- Uniones AtornilladasDocumento11 páginasUniones AtornilladasJulio Cesar Aguilar CaceresAún no hay calificaciones

- Módulo 1 - Lectura 1Documento28 páginasMódulo 1 - Lectura 1tomasarrieteAún no hay calificaciones

- Tor Nil LoDocumento4 páginasTor Nil LoOmar Fernando Torres GiraldoAún no hay calificaciones

- Tornillos de Sujecion y de PotenciaDocumento27 páginasTornillos de Sujecion y de PotenciaRicardo Gtzm0% (1)

- TORNILLOS DE SUJECIÓN Y POTENCIADocumento40 páginasTORNILLOS DE SUJECIÓN Y POTENCIAJairoAún no hay calificaciones

- Tornillo. Artículo de La Enciclopedia PDFDocumento4 páginasTornillo. Artículo de La Enciclopedia PDFLalo Varela0% (1)

- Rosca BSPTDocumento10 páginasRosca BSPTsergio gerardo100% (3)

- Cuáles Son Los Distintos Tipos de Roscas y Cómo Se ClasificanDocumento22 páginasCuáles Son Los Distintos Tipos de Roscas y Cómo Se ClasificanLa Ruta DiegoAún no hay calificaciones

- Tornillos GeneralidadesDocumento63 páginasTornillos GeneralidadesWinsy Johan Diaz VanegasAún no hay calificaciones

- Tornilleria y SoldaduraDocumento34 páginasTornilleria y SoldaduraLuis Jesus Perez NetoAún no hay calificaciones

- Cap 11, 14, 15Documento35 páginasCap 11, 14, 15Concepción PonceAún no hay calificaciones

- S05 - TornillosDocumento29 páginasS05 - TornillosCesar QuintanaAún no hay calificaciones

- Rosca BSPTDocumento10 páginasRosca BSPTsergio gerardoAún no hay calificaciones

- Tornillos y RoscasDocumento46 páginasTornillos y RoscasEldaAún no hay calificaciones

- Diseño Mecanico II - Unidad 2Documento91 páginasDiseño Mecanico II - Unidad 2Juan C Hdez OAún no hay calificaciones

- Litzy Avantes Garcia. Roscas y EgranesDocumento31 páginasLitzy Avantes Garcia. Roscas y EgranesLitzy AvantesAún no hay calificaciones

- Litzy Avantes Garcia. Roscas y EngranesDocumento30 páginasLitzy Avantes Garcia. Roscas y EngranesLitzy AvantesAún no hay calificaciones

- Roscas PDFDocumento10 páginasRoscas PDFRodrigo Mamani VillarroelAún no hay calificaciones

- Tipos de Roscas: Una guía para distinguir y conocer las principalesDocumento9 páginasTipos de Roscas: Una guía para distinguir y conocer las principales10081813Aún no hay calificaciones

- Tornillos: Partes, Identificación y Tipos de RoscaDocumento105 páginasTornillos: Partes, Identificación y Tipos de RoscacarlosdiazAún no hay calificaciones

- Cap 11, 14, 15Documento35 páginasCap 11, 14, 15Concepción PonceAún no hay calificaciones

- Designacion y Tipo de RoscasDocumento3 páginasDesignacion y Tipo de RoscasHéctor SilvaAún no hay calificaciones

- Unidad 6Documento11 páginasUnidad 6Fernando MateoAún no hay calificaciones

- Unidad 2 Diseño 2Documento38 páginasUnidad 2 Diseño 2Cesar Guttierez FabianAún no hay calificaciones

- Universidad Técnica de Cotopaxi "Extensión La Maná" FacultadDocumento9 páginasUniversidad Técnica de Cotopaxi "Extensión La Maná" FacultadFlor GarciaAún no hay calificaciones

- RoscadosDocumento18 páginasRoscadosmanuel marinAún no hay calificaciones

- Roscas BSP y NPT UtilizacionDocumento8 páginasRoscas BSP y NPT UtilizacionPablo L. VillarrealAún no hay calificaciones

- Sujeciones ApernadasDocumento12 páginasSujeciones ApernadasElmer VergaraAún no hay calificaciones

- Cesar Guillermo Hernández ChiñasDocumento25 páginasCesar Guillermo Hernández ChiñasLitzy AvantesAún no hay calificaciones

- RoscasDocumento116 páginasRoscasedwindavid95Aún no hay calificaciones

- Reporte roscado SolidWorksDocumento18 páginasReporte roscado SolidWorksJosue Fernando Galindo MedinaAún no hay calificaciones

- Introducción a los tornillos y roscasDocumento48 páginasIntroducción a los tornillos y roscasGustavo RcAún no hay calificaciones

- Historia y uso del remache en la industriaDocumento9 páginasHistoria y uso del remache en la industriaTR Juan AlvaradoAún no hay calificaciones

- TornillosDocumento105 páginasTornillosJuan Durán Dzul100% (2)

- Desarrollo Guia Roscado ManualDocumento7 páginasDesarrollo Guia Roscado Manualgabriel CelyAún no hay calificaciones

- Roscas - Tornillos DP U2 TrabajoDocumento15 páginasRoscas - Tornillos DP U2 Trabajojorge luis campagne nevarezAún no hay calificaciones

- Unidad II Tornillos de Sujecion y de PotenciaDocumento32 páginasUnidad II Tornillos de Sujecion y de Potenciaandres alvaradoAún no hay calificaciones

- Roscas y TornillosDocumento16 páginasRoscas y TornillosdijuanarguelloAún no hay calificaciones

- Roscas ManualDocumento21 páginasRoscas ManualEnzo UrichAún no hay calificaciones

- Trabajo Mecanica Grado 11Documento9 páginasTrabajo Mecanica Grado 11Paola BecerraAún no hay calificaciones

- Diseño Mecanico II - Unidad IIDocumento27 páginasDiseño Mecanico II - Unidad IIJose Luis Velez100% (2)

- Roscas MecánicasDocumento18 páginasRoscas MecánicasAndrea SuarezAún no hay calificaciones

- Diferencias entre roscas BSP, NPT y WhitworthDocumento12 páginasDiferencias entre roscas BSP, NPT y WhitworthJosé M. SegalesAún no hay calificaciones

- ROSCASDocumento27 páginasROSCASJohn Acsel Galvis VelascoAún no hay calificaciones

- Roscas Procesos MecanicosDocumento20 páginasRoscas Procesos Mecanicoscibertaxi sasAún no hay calificaciones

- Cuáles Son Los Distintos Tipos de Roscas y Cómo Se ClasificanDocumento16 páginasCuáles Son Los Distintos Tipos de Roscas y Cómo Se Clasificanjose carrascoAún no hay calificaciones

- Tipos de roscas y sus aplicacionesDocumento8 páginasTipos de roscas y sus aplicacionesCARLOS RUBEN HERNANDEZ MEDINAAún no hay calificaciones

- Desmontaje y montaje de elementos de aluminio. TMVL0309De EverandDesmontaje y montaje de elementos de aluminio. TMVL0309Aún no hay calificaciones

- Montaje de conjuntos y estructuras fijas o desmontables. FMEE0108De EverandMontaje de conjuntos y estructuras fijas o desmontables. FMEE0108Aún no hay calificaciones

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Aún no hay calificaciones

- MasertercaDocumento1 páginaMasertercamecanica2000Aún no hay calificaciones

- Tapa Pasante Salida: Nombre Del PlanoDocumento1 páginaTapa Pasante Salida: Nombre Del Planomecanica2000Aún no hay calificaciones

- 3D-View TURN SPDocumento32 páginas3D-View TURN SPmecanica2000100% (1)

- Ajustes Tablas - EjemplosDocumento8 páginasAjustes Tablas - Ejemplosmecanica2000Aún no hay calificaciones

- Procesosde Manufactura Asis IDocumento4 páginasProcesosde Manufactura Asis Imecanica2000Aún no hay calificaciones

- Formulas de Engranes Cilindricos RectosDocumento8 páginasFormulas de Engranes Cilindricos RectosFer MetallurgyAún no hay calificaciones

- Guia Aprendizaje InventorDocumento25 páginasGuia Aprendizaje InventorFelipe Menay MuñozAún no hay calificaciones

- Diseño y Fabricacion Molde Inyeccion Plastico Icai PFC JM Albarran 149ppDocumento129 páginasDiseño y Fabricacion Molde Inyeccion Plastico Icai PFC JM Albarran 149ppMarcWorldAún no hay calificaciones

- N 443Documento11 páginasN 443mecanica2000Aún no hay calificaciones

- 2014 11 17 546a255e37527Documento1 página2014 11 17 546a255e37527mecanica2000Aún no hay calificaciones

- Lamina 2 (Letras) 2010Documento1 páginaLamina 2 (Letras) 2010JEARCAMPAún no hay calificaciones

- Cortes y SeccionesDocumento14 páginasCortes y Seccionesicvbp1Aún no hay calificaciones

- TEORIA AcotacionDocumento7 páginasTEORIA AcotacionalmarpaAún no hay calificaciones

- EspaldaDocumento8 páginasEspaldamecanica2000Aún no hay calificaciones

- Aceite SintéticoDocumento4 páginasAceite Sintéticomecanica2000Aún no hay calificaciones

- Exmanen TTTDocumento5 páginasExmanen TTTmecanica2000Aún no hay calificaciones

- Manual Aceites Lubricantes UsadosDocumento90 páginasManual Aceites Lubricantes Usadosedna_3553654Aún no hay calificaciones

- Tratamientostermicosr2 PDFDocumento22 páginasTratamientostermicosr2 PDFMarcos SantanderAún no hay calificaciones

- Examen TtratamientoDocumento4 páginasExamen Ttratamientomecanica2000Aún no hay calificaciones

- Tratamiento TermicoDocumento75 páginasTratamiento Termicomecanica2000Aún no hay calificaciones

- Tratamientos Termicos para Materiales No FerrososDocumento40 páginasTratamientos Termicos para Materiales No FerrososSebastián Andrés Rojas MontielAún no hay calificaciones

- Mecanismos TransmisionDocumento9 páginasMecanismos TransmisionSusana Merinero PérezAún no hay calificaciones

- Tratamientos Termicos PDFDocumento3 páginasTratamientos Termicos PDFElvert M. Casa ChoqueAún no hay calificaciones

- Fórmulas maquinado cálculo RPM corte potenciaDocumento3 páginasFórmulas maquinado cálculo RPM corte potenciaINAVAEAún no hay calificaciones

- Prueva de TornosDocumento25 páginasPrueva de TornosJulio RodriguezAún no hay calificaciones

- TRATAMIENTOS TERMICOS - noPWDocumento37 páginasTRATAMIENTOS TERMICOS - noPWjagegonzalezAún no hay calificaciones

- Manual de Torneado de PiezasDocumento46 páginasManual de Torneado de PiezasMilita Garcia50% (2)

- Calculo Del Perfil de Una LevaDocumento24 páginasCalculo Del Perfil de Una LevaBeto Miranda ConsueloAún no hay calificaciones

- Apuntes de TorneadoDocumento38 páginasApuntes de Torneadomecanica2000Aún no hay calificaciones

- Examen Diagnostico 3Documento17 páginasExamen Diagnostico 3Nahomi Samantha Silva Barrera100% (1)

- Técnicas - Trabajo de EquipoDocumento17 páginasTécnicas - Trabajo de EquipoAstrip100% (15)

- S8 Francisco Gonzalez PDFDocumento17 páginasS8 Francisco Gonzalez PDFGabriel J. González CáceresAún no hay calificaciones

- 5 MAgua Anexo2 Triptico 2021 2022Documento2 páginas5 MAgua Anexo2 Triptico 2021 2022Sonia ZhunaulaAún no hay calificaciones

- Practica N°01-Componentes Principales de Un MCIDocumento3 páginasPractica N°01-Componentes Principales de Un MCICristhian Rodríguez VegaAún no hay calificaciones

- PHSEQ-P-05 Procedimiento para La Realizacion de Evaluaciones MedicasDocumento9 páginasPHSEQ-P-05 Procedimiento para La Realizacion de Evaluaciones Medicasadriana diazAún no hay calificaciones

- Ficha Tecnica de DuchaDocumento3 páginasFicha Tecnica de DuchaAngaman Ventas SACAún no hay calificaciones

- Semana de La Alimentación Saludable para NiñosDocumento24 páginasSemana de La Alimentación Saludable para NiñosMalena LauraAún no hay calificaciones

- Análisis de MundomateDocumento6 páginasAnálisis de MundomateVeronica AlfonsecaAún no hay calificaciones

- Returns by Year: Stocks, Bonds, Bills 1928-2016Documento37 páginasReturns by Year: Stocks, Bonds, Bills 1928-2016Natalia Soler CifuentesAún no hay calificaciones

- Ciencia y Tecnología Lunes 12 PDFDocumento4 páginasCiencia y Tecnología Lunes 12 PDFcristian yzquierdo quispeAún no hay calificaciones

- Causa Báez PDFDocumento167 páginasCausa Báez PDFSerá JusticiaAún no hay calificaciones

- Lista de MaterialesDocumento8 páginasLista de MaterialesMiguel A. Martinez PAún no hay calificaciones

- Cuadernillo Saberes y Pensamiento Cientifico 06 Al 09 de Febrero Del 2024 2.0Documento2 páginasCuadernillo Saberes y Pensamiento Cientifico 06 Al 09 de Febrero Del 2024 2.0Liz Angelica Gutierrez de RodarteAún no hay calificaciones

- Contrato de Arrendamiento PardoDocumento6 páginasContrato de Arrendamiento PardoPedroJulioBlancoDelgadoAún no hay calificaciones

- HCM 2000-340-390Documento51 páginasHCM 2000-340-390Adrián RamírezAún no hay calificaciones

- Contrato de servicios de decoración y arrendamiento para evento socialDocumento5 páginasContrato de servicios de decoración y arrendamiento para evento socialMorales Cordoba Roberthito De La MoraAún no hay calificaciones

- PraziquantelDocumento3 páginasPraziquantelJimena HuayllaniAún no hay calificaciones

- Scanner Y Codigo de Falla DTC: Fuel Injection IIDocumento3 páginasScanner Y Codigo de Falla DTC: Fuel Injection IIBrandon Sol VazquezAún no hay calificaciones

- Acuerdo sobre acciones extraordinarias para concluir el ciclo escolar 2020-2021Documento15 páginasAcuerdo sobre acciones extraordinarias para concluir el ciclo escolar 2020-2021Indira GonzalezAún no hay calificaciones

- Ev. 2 - Eq. 7 - Procesos de CalidadDocumento12 páginasEv. 2 - Eq. 7 - Procesos de Calidadandrea reyesAún no hay calificaciones

- Formulas Del Trabajo Mecánico para Primer Grado de Secundaria PDFDocumento4 páginasFormulas Del Trabajo Mecánico para Primer Grado de Secundaria PDFAlonso Anwar Vargas SaavedraAún no hay calificaciones

- Estructura de un sistema automáticoDocumento36 páginasEstructura de un sistema automáticoericAún no hay calificaciones

- 7 Exquisitas Recetas de Ensaladas para Diabéticos - PDFDocumento14 páginas7 Exquisitas Recetas de Ensaladas para Diabéticos - PDFElmer Silva ReañoAún no hay calificaciones

- Resolución Administrativa N°202-2013Documento15 páginasResolución Administrativa N°202-2013oitedrstAún no hay calificaciones

- Los Juegos Tradicionales PresentacionDocumento29 páginasLos Juegos Tradicionales PresentacionRocioEscobarAún no hay calificaciones

- Buenos Dias Mina Justa 2022.07.08Documento5 páginasBuenos Dias Mina Justa 2022.07.08Eloy Ayna AduviriAún no hay calificaciones

- Características, monitoreo y evaluación del H2SDocumento18 páginasCaracterísticas, monitoreo y evaluación del H2SCesar Samuel Justil OlivaresAún no hay calificaciones

- Fica de Inmuebles de Conservacion HistoricaDocumento5 páginasFica de Inmuebles de Conservacion HistoricaEmanuel GascaAún no hay calificaciones

- Triaxial CUDocumento4 páginasTriaxial CUFer Andrés100% (1)