Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control Partculas

Control Partculas

Cargado por

Ben HadoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Control Partculas

Control Partculas

Cargado por

Ben HadoCopyright:

Formatos disponibles

1

3. CONTROL DE PARTCULAS

3. CONTROL DE PARTCULAS.........................................................................................................1

3.1 CONSIDERACIONES BSICAS ANTE EL CONTROL DE LA CONTAMINACIN ATMOSFRICA................1

3.2 FUNDAMENTOS DEL CONTROL DE PARTCULAS..............................................................................3

3.2.1 Funciones de distribucin de los tamaos de partcula. ......................................................5

3.2.2 Velocidades de sedimentacin..............................................................................................7

3.3 SISTEMAS DE CAPTACIN...............................................................................................................8

3.3.1 Campanas de aspiracin ......................................................................................................8

3.3.2 Conductos ...........................................................................................................................11

3.3.3 Ventiladores........................................................................................................................12

3.4 CICLONES ....................................................................................................................................13

3.4.1 Eficacia de ciclones ............................................................................................................16

3.4.2 Prdida de presin en ciclones...........................................................................................17

3.4.3 Consideraciones relacionadas con el funcionamiento .......................................................18

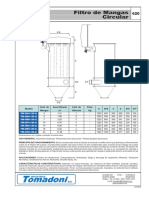

3.5 FILTROS DE MANGAS....................................................................................................................20

3.5.1 Tipos de filtros de mangas ..................................................................................................23

3.5.2 Criterios de diseo..............................................................................................................28

3.5.3 Consideraciones relacionadas con el funcionamiento .......................................................30

3.6 PRECIPITADORES ELECTROSTTICOS ...........................................................................................32

3.6.1 Fundamentos del proceso ...................................................................................................33

3.6.2 Descripcin del equipo .......................................................................................................35

3.6.3 Criterios de diseo..............................................................................................................37

3.6.4 Consideraciones relacionadas con el funcionamiento .......................................................41

3.7 LAVADORES VENTURI .................................................................................................................43

3.7.1 Eficacia y prdida de presin en lavadores Venturi...........................................................45

3.8 CRITERIOS DE SELECCIN DEL EQUIPO DE DEPURACIN...............................................................47

3.1 Consideraciones bsicas ante el control de la contaminacin atmosfrica

El control de la emisin de contaminantes a la atmsfera es uno de los objetivos principales

para alcanzar niveles adecuados de calidad ambiental. En estos momentos, la legislacin de todos

los pases desarrollados fija lmites para la emisin de aquellos contaminantes con una mayor

incidencia. No obstante, se trata de unas normas en continua revisin, no slo en cuanto a los

valores de los lmites de emisin sino tambin en cuanto a la consideracin de nuevos

contaminantes.

El control de las fuentes de emisin requiere un conocimiento exhaustivo de la naturaleza

del contaminante, de las caractersticas de la fuente y de la normativa. En muchos casos, el sistema

de tratamiento implica el calentamiento o enfriamiento de la corriente gaseosa antes de su paso por

un dispositivo de depuracin o a la salida de ste. Para realizar un diseo correcto ser necesario

conocer las propiedades termodinmicas y las posibles reacciones qumicas implicadas. Por

ejemplo, si se enfra un gas por debajo de su temperatura de roco se producir su condensacin en

forma de gotas. A medida que los gases pasan a travs de los conductos, chimeneas, ventiladores,

sistemas de depuracin, etc., se producen cambios en la temperatura y la presin que ocasionan

cambios en la densidad y en la velocidad del gas.

2

La estrategia de control de las emisiones atmosfricas de un proceso industrial se puede

abordar, siguiendo los principios de la gestin medioambiental, tomando, en orden de prioridad

decreciente, las siguientes medidas:

1. Efectuar cambios en el proceso con el fin de prevenir la contaminacin o de minimizar

su impacto. Los cambios en el proceso pueden incluir modificaciones de las unidades de

proceso, cambio en las materias primas, incluyendo el combustible, y cambios en las

condiciones de operacin.

2. Depurar los efluentes gaseosos. Los factores a tener en cuenta en el diseo y operacin

de sistemas de depuracin son mltiples: naturaleza del contaminante, propiedades del

gas portador, tipo de proceso y variables de operacin, tal y como se muestra en la Tabla

3.1.

3. Dispersar las emisiones.

Tabla 3.1.- Factores a considerar en el diseo de los sistemas de depuracin de efluentes gaseosos.

Factor Consideraciones

General Eficacia de captura

Limitaciones legales (BAT)

Coste inicial

Tiempo de vida y valor residual

Costes de operacin y mantenimiento

Requisitos de potencia

Peso y requisitos de espacio

Material de construccin

Fiabilidad

Garantias del equipo y del fabricante

Gas portador Temperatura

Presin

Humedad

Densidad

Viscosidad

Punto de roco de materias condensables

Corrosividad

Inflamabilidad

Toxicidad

Proceso Caudal y velocidad del gas

Concentracin de contaminantes

Variabilidad de caudales, temperatura, etc.

Contaminante (gaseoso) Corrosividad

Inflamabilidad

Toxicidad

Reactividad

Contaminante (particulado) Distribucin de tamaos de partcula

Forma de las partculas

Tendencia a la aglomeracin

Corrosividad

Abrasividad

Tendencia hogroscpica

Pegajosidad

Inflamabilidad

Toxicidad

Resistividad elctrica

Reactividad

De Boubel y col. Fundamentals of Air Pollution, 3 ed., Academic-Press, 1994.

El objetivo de este tema es abordar, desde el punto de vista del ingeniero qumico, el diseo

de los sistemas de depuracin para la eliminacin de partculas en efluentes gaseosos, teniendo

3

siempre presente que la implantacin de un sistema de depuracin debera contemplarse tras un

estudio riguroso y adopcin de las posibles medidas de prevencin y minimizacin.

3.2 Fundamentos del control de partculas

Los sistemas de depuracin constan de un sistema de captacin de gases y de un equipo de

depuracin propiamente dicha, en el que se produce la separacin de las partculas de la corriente

gaseosa. Los sistemas de separacin se pueden clasificar en dos grandes grupos, segn el

mecanismo de funcionamiento: por va seca o por va hmeda. De los equipos por va seca los ms

habituales son los ciclones, filtros de mangas y precipitadores electrostticos. En cuanto a los

sistemas va hmeda cabe destacar los lavadores tipo columna, tipo cicln y tipo venturi.

Para la eleccin del sistema de depuracin ms adecuado el factor ms importante es el

tamao de las partculas a depurar. El tamao de la partcula, que puede tener en principio cualquier

forma, suele expresarse como el dimetro de la esfera que ocupara el mismo volumen, y se

representa por d

p

. Tambin se utiliza para representar el tamao de la partcula el dimetro

aerodinmico, que es el dimetro de una partcula esfrica de densidad arbitraria de 1 g/cm

3

que se

comporta en una corriente de aire de la misma forma que la partcula real.

El tamao de la partcula viene, en gran medida, condicionado por la naturaleza de la

partcula y por el proceso en el que se genera. En la Figura 3.1 se presentan los tamaos y

caractersticas de las partculas presentes en el aire, junto con sus orgenes y los posibles sistemas de

depuracin. En general, las partculas del aire presentan tamaos en el intervalo de 0.001 a 500 m,

con la mayor parte de ellas, aproximadamente el 75% en masa, comprendidas en el intervalo de 0.1

a 10 m. Las partculas de tamao inferior a 0.1 m condensan debido a colisiones ya que tienen un

comportamiento similar a las molculas gaseosas. Las partculas entre 1 y 20 m tienden a ser

arrastradas por el aire, mientras que las de tamao superior a 20 m sedimentan rpidamente.

En cuanto al origen de las partculas, las partculas con un tamao inferior a 1 m se

producen por condensacin, nucleacin y evaporacin (partculas secundarias), mientras que las de

tamao superior proceden de procesos de trituracin. Los procesos de combustin generan toda una

variedad de tamaos de partcula, tanto por condensacin de vapores, como por reaccin qumica,

por presencia de inquemados o por procesos mecnicos en el caso de trituracin y/o pulverizacin

de los combustibles slidos y lquidos. En la Tabla 3.2 se muestra una relacin de los principales

sectores industriales que contribuyen a la contaminacin por partculas.

Desde el punto de vista de la contaminacin atmosfrica, las partculas de inters son las

denominadas partculas torcicas, aquellas con un dimetro aerodinmico inferior o igual a 10 m

(PM

10

), para las cuales existe legislacin referente tanto a lmites de emisin como de inmisin. No

obstante, las tendencias legislativas van encaminadas a incluir valores lmite para las PM

2.5

(dimetro aerodinmico inferior o igual a 2.5 m), especialmente dainas para la salud. Por lo tanto,

los equipos a estudiar en este tema son aquellos que son capaces de eliminar estas partculas.

4

Figura 3.1.- Tamao y caractersticas de las partculas presentes en el aire. De Nevers Ingeniera de control de la

contaminacin del aire McGraw-Hill, 1998.

5

Tabla 3.2.- Fuentes de partculas en procesos industriales.

Proceso Fuente de emisin Material particulado Mtodo de control

Quemadores de

carbn

Quemador, manejo de

carbn y cenizas

Polvo de carbn y

cenizas volantes

Ciclones, precipitadores

electrostticos, filtros de mangas

Incineracin de

residuos urbanos

Incinerador Cenizas volantes Lavadores venturi, filtros de

mangas, precipitadores

electrostticos

Industria del hierro y

el acero

Altos hornos, hornos

produccin de acero,

equipos de sinterizado

xido de hierro,

polvo, humo

Ciclones, filtros de mangas,

precipitadores electrostticos,

colectores hmedos

Fundicin de hierro Hornos de ladrillo,

sistemas de vibracin

xido de hierro,

humo, aceites,

vapores metlicos

Lavadores, ciclones, filtros de

mangas

Metalurgia no frrea Hornos de fundicin Humo, vapores

metlicos, aceites,

grasas

Precipitadores electrostticos,

filtros de mangas

Refino de petrleo Regeneradores de

catalizador,

incineradores de fango

Polvo de catalizador,

ceniza de los

incineradores

Ciclones, filtros de mangas,

precipitadores electrostticos,

lavadores

Fabricacin cemento Hornos, secaderos,

manejo de materiales

Polvos Filtros de mangas, ciclones,

precipitadores electrostticos

Fabricacin de papel

kraft

Hornos de recuperacin,

hornos de cal, tanques

de pasta

Polvos qumicos,

cenizas

Precipitadores electrostticos,

lavadores venturi

Produccin de cidos

(sulfrico, fosfrico)

Procesos trmicos,

molienda, acidificacin

Nieblas cidas,

polvo

Precipitadores electrostticos,

eliminadores de niebla

Obtencin de coque Hornos de coque,

extincin del coque,

manejo de materiales

Polvos de carbn y

coque, alquitranes

Operacin y mantenimiento,

diseo de campanas y captacin

Vidrio. Cermica Hornos, conformado,

curado

Nieblas cidas,

xidos alcalinos,

polvo, aerosoles

Filtros de mangas, quemadores

postcombustin

De Wark y col. Air Pollution its origins and control, 3 ed., Addison-Wesley, 1998.

3.2.1 Funciones de distribucin de los tamaos de partcula.

Normalmente el conjunto de partculas de una corriente gaseosa se caracteriza mediante un

dimetro y un parmetro de dispersin de la distribucin de tamaos. Los dimetros tpicos que se

utilizan son los correspondientes a la moda, a la mediana y a la media de la distribucin de tamaos

de partcula de la muestra. En la Figura 3.2 se muestra un ejemplo de distribucin de tamaos de

partcula. En esta figura se ha representado n(d

p

)/N, esto es la fraccin de partculas de un

determinado dimetro d

p

y N(d

p

)/N, la fraccin acumulada hasta dicho dimetro, en funcin del

dimetro de la partcula. El dimetro modal (d

mo

) es el dimetro que corresponde a las partculas

que se encuentran en mayor nmero. El dimetro mediana (d

md

) es aquel para el cual se tiene un

50% de las partculas de un tamao superior (o inferior). El dimetro medio (d

m

) corresponde a la

media aritmtica de los dimetros de todas las partculas. En cuanto al parmetro de dispersin de la

distribucin de tamaos, el ms utilizado es la varianza,

2

, siendo la desviacin estndar de la

muestra.

( ) ) d ( d ) d ( n d d

N

1

p

0

p

2

m p

2

= (3.1)

6

Figura 3.2.- Distribucin hipottica de tamaos de partculas. De Wark y col. Air Pollution its origins and control, 3

ed., Addison-Wesley, 1998.

La mayora de las partculas contenidas en las emisiones presentan una distribucin normal

cuando se representa la curva n(d

p

)/N frente a ln d

p

o la curva n(ln d

p

)/N frente a ln d

p

(Figura 3.3).

La curva acumulada N(ln d

p

)/N frente a ln d

p

se puede representar en papel log-probabilidad

obtenindose una recta cuya pendiente corresponde a la desviacin estndar geomtrica (

g

) y el

dimetro para el 50% de probabilidad es el dimetro medio logartmico o geomtrico (d

g

) de la

muestra. La aplicacin prctica de esta representacin se encuentra en la posibilidad de realizar un

ajuste lineal de los datos experimentales para obtener d

g

y

g

, y a partir de ellos,

dimetro medio:

|

|

\

|

=

2

ln

exp d d

g

2

g m

(3.2)

desviacin estndar: ( ) [ ]

2 1

g

2

m

1 ln exp d = (3.3)

dimetro modal:

1

2

m

2

g mo

d

1 d d

|

|

\

|

+ = (3.4)

dimetro mediana:

g md

d d = (3.5)

Algunos equipos de muestreo obtienen la distribucin de tamaos por peso, es decir, no en

funcin del nmero de partculas de cada tamao sino como peso de partculas de un determinado

tamao. Normalmente estos datos tambin se pueden ajustar a una lnea recta en el papel log-

probabilidad. En ambas distribuciones se suele tener la misma desviacin estndar geomtrica (

g

) y

la relacin entre los dimetros geomtricos viene dada por:

g

2

nmero , g masa , g

ln 3 d ln d ln + = (3.6)

7

Figura 3.3.- Distribucin log-normal de tamaos de partcula. De Wark y col. Air Pollution its origins and control, 3

ed., Addison-Wesley, 1998.

3.2.2 Velocidades de sedimentacin

La mayor parte de los sistemas de depuracin de partculas se basan en conseguir el contacto

entre ellas de modo que puedan aglutinarse y aumentar su tamao, facilitndose su deposicin. Por

ello, para poder evaluar la eficacia de estos dispositivos es necesario conocer el conjunto de fuerzas

que actan sobre una partcula en el seno de una corriente gaseosa y que determinan su velocidad de

sedimentacin.

Para partculas esfricas con un tamao comprendido entre 5 y 50 m, la velocidad terminal

de sedimentacin puede calcularse, segn la Ley de Stokes (para 10

-4

< Re < 0.5):

) laminar flujo (

18

d g

V

g

p

2

p

t

= (3.7)

donde

p

es la densidad de la partcula y

g

la viscosidad de la corriente gaseosa. Para partculas de

tamao inferior a 5 m, el tamao de las partculas es del orden del recorrido libre medio de las

molculas y la velocidad de sedimentacin resulta superior a la predicha por la Ley de Stokes. En

estos casos, la velocidad terminal de sedimentacin se calcula mediante la Ley de Stokes-

Cunningham:

Stokes , t c t

V K V = (3.8)

siendo K

c

el factor de correccin de Cunningham:

|

|

\

|

+ =

p

C C

d

2

A 1 K (3.9)

donde A

c

es una constante que depende de la composicin, presin y temperatura del gas, y es el

recorrido libre medio de las molculas de gas. En ausencia de datos se pueden adoptar como valores

8

orientativos A

c

= 0.86 y = 0.07 m. En la Tabla 3.3 se presentan los errores en la aplicacin de la

ley de Stokes y de la ley de Stokes-Cunningham en funcin del tamao de partcula.

Tabla 3.3.- Intervalos de aplicacin de la ley de Stokes y de la ley de Stokes-Cunningham.

Error permisible

1% 10%

Ley de Stokes 16 < D < 30 m 1.6 < D < 70 m

Ley de Stokes con correccin de Cunningham 0.36 < D < 30 m 0.1 < D < 70 m

De Nevers Ingeniera de control de la contaminacin del aire McGraw-Hill, 1998.

Para partculas de un tamao superior a 50 m, el flujo alrededor de la partcula no se ajusta

a rgimen laminar, el movimiento del fluido puede llegar a alcanzar rgimen turbulento, y entonces

las hiptesis principales de la ley de Stokes no son aplicables prediciendo velocidades de

sedimentacin superiores a las experimentales.

Otro parmetro de inters es la distancia de detencin de Stokes, definida como la distancia

que recorrer una partcula en el seno de una corriente gaseosa antes de ser detenida por la friccin

viscosa. Dicha distancia viene dada por

=

18

K d V

x

c p

2

p

Stokes encin det

(3.10)

donde V es la velocidad de la corriente gaseosa. En ocasiones este parmetro se utiliza para

relacionar la eficacia de depuracin con alguna dimensin del equipo. Esta ecuacin tambin indica

que dos partculas cualesquiera que tengan el mismo valor de d

2

p

p

K

C

tendrn la misma detencin

de Stokes para cualquier velocidad inicial, presentando el mismo comportamiento aerodinmico. De

donde, el dimetro aerodinmico se define como:

( )

2 1

c p p a

K d d = (3.11)

3.3 Sistemas de captacin

Los sistemas de captacin tienen por objetivo conducir las emisiones, y por tanto

controlarlas, desde el punto de emisin hasta los sistemas de depuracin y de dispersin. La

captacin se puede realizar mediante aspiracin con campanas, mediante sistemas de soplado o por

la accin combinada de ambos. El diseo de los sistemas de captacin adquiere una particular

importancia para fuentes de emisin discontinuas, dada la variacin de contaminantes y forma de

operacin.

3.3.1 Campanas de aspiracin

Las campanas de aspiracin se pueden clasificar atendiendo a su forma en Cerramientos,

Campanas Receptoras y Campanas Captoras cuyos esquemas se muestran en la Figura 3.4.

La cantidad de aire necesaria para captar un determinado contaminante depende de la

naturaleza y cantidad de ste, del tamao y la forma de la campana, y de la posicin relativa de los

puntos de emisin. No existe una frmula exacta que permita disear un sistema de captacin

independientemente de la fuente emisora. No obstante deben considerarse una serie de principios

bsicos a fin de lograr la mayor eficacia de captacin con un caudal de aspiracin mnimo:

9

- Colocar el dispositivo de captacin lo ms cerca posible de la fuente.

- El sistema de captacin ha de envolver en la medida de lo posible la fuente.

- Todas las aberturas se deben reducir al mnimo y situarse fuera del camino natural del

contaminante.

- Las tomas de aspiracin deben disponerse de modo que estn en lnea con la trayectoria

normal del contaminante.

- Es conveniente que la abertura de aspiracin sea mnima, ya que condiciona el

dimensionamiento.

Figura 3.4.- Tipos de campanas de aspiracin: (a) cerramientos; (b) campanas receptoras; (c)

campanas captoras. De Bueno y col. Contaminacin e Ingeniera Ambiental, FICYT, 1997.

Para el dimensionamiento del sistema se debe seleccionar, en primer lugar, la velocidad de

captura, que es la velocidad necesaria para superar las corrientes de aire preexistentes y capturar el

aire contaminado obligndolo a introducirse en la campana de aspiracin. En la Tabla 3.4 se

presentan las velocidades de captura recomendadas para distintas salidas de contaminantes.

La velocidad de captura se puede relacionar con la presin esttica en la campana P

sc

:

( )

5 . 0

e d e

5 . 0

sc e

h P C 043 . 4 P C 043 . 4 v + = = (3.12)

donde P

d

es la presin dinmica, C

e

es el coeficiente de entrada (dependiente de la forma de la

campana) y h

e

son las prdidas de carga en la abertura por turbulencia. En la Tabla 3.5 se recogen

los coeficientes y prdidas de carga a la entrada para distintas campanas.

Tabla 3.4.- Velocidades de captura para distintas salidas de contaminantes.

10

Condiciones de dispersin de contaminantes Velocidad de captura (m/s) Ejemplos

Liberacin con velocidad prcticamente nula

en aire quieto

0.25 0.50

Evaporacin de tanques,

desengrasado, etc.

Liberacin a baja velocidad en aire de

movimiento moderado

0.50 1.00

Cabinas de spray, cintas

transportadoras de baja

velocidad, soldadura, etc.

Generacin activa dentro de una zona de

rpido movimiento de aire

1.00 2.50 Pinturas de spray en cabinas

Liberacin a alta velocidad dentro de una

zona de muy rpido movimiento de aire

2.50 10.0

Abrasivos, muelas, etc.

De Bueno y col. Contaminacin e Ingeniera Ambiental, FICYT,1997.

Tabla 3.5.- Coeficientes y prdidas de carga a la entrada para distintas campanas.

Tipo de campana Coeficiente de entrada, C

e

Prdidas a la entrada, h

e

Campana abierta 0.72 0.93 Pd

Campana con bafles 0.82 0.49 Pd

Campana inclinada o cono Vara con el ngulo de inclinacin o de conicidad

Entrada curva 0.98 0.04 Pd

Campana tpica para rueda 0.78 (toma recta)

0.85 (toma curva)

0.65 Pd

0.40 Pd

De Bueno y col. Contaminacin e Ingeniera Ambiental, FICYT,1997.

Los caudales de aire de aspiracin para la captacin se pueden calcular de acuerdo con las

expresiones de la Tabla 3.6 para distintos tipos de campanas.

Tabla 3.6.- Frmulas para los caudales de aire para la extraccin por campanas.

Tipo de campana Relacin W/L Caudal de aire

Ranura 0.2 Q = 3.7 L V X

Ranura con bafles 0.2 Q = 2.8 L V X

Campana abierta 0.2 y redonda Q = V (10 X

2

+ A)

Campana con bafles 0.2 y redonda Q = 0.75 V (10 X

2

+ A)

Cabina Necesaria al trabajo Q = V A = V W H

Canopy Necesaria al trabajo Q = 1.4 P D V

Q: caudal de aire a extraer (m

3

/s); V velocidad en un punto (m/s); L: longitud de la

abertura (m); W anchura de la abertura (m); A rea de la abertura (m

2

); X distancia

desde un punto a la boca de la abertura (m); H altura de la abertura (m); P

permetro de trabajo (m); D altura sobre la fuente (m)

De Bueno y col. Contaminacin e Ingeniera Ambiental, FICYT,1997.

Como se puede observar en la Tabla 3.6 la instalacin de bafles rodeando la campana

disminuye el caudal de aspiracin necesario. En la Figura 3.5 se muestra el efecto de los bafles para

un conducto circular sobre la variacin de las velocidades de aspiracin con la distancia. Los bafles

incrementan la zona de captura efectiva en la parte frontal del conducto.

11

Figura 3.5.- Contornos de velocidad en conductos de aspiracin (a) sin bafles; (b) con bafles. De Wark

y col. Air Pollution its origins and control, 3 ed., Addison-Wesley, 1998.

As pues, los pasos a seguir para el diseo de un sistema de extraccin localizado (Figura

3.6) son:

1. Caracterizacin del foco emisor

2. Diseo de la campana. Clculo del caudal de aspiracin y de la prdida de carga.

3. Estimacin del dimetro de la conduccin. Clculo de las prdidas de carga.

4. Determinacin de las prdidas de carga de los sistemas de depuracin y de dispersin.

5. Seleccin del ventilador a partir de la curva del sistema (prdida de carga total).

Figura 3.6.- Disposicin general de un sistema de captacin, depuracin y evacuacin. De Bueno y col.

Contaminacin e Ingeniera Ambiental, FICYT,1997.

3.3.2 Conductos

A la hora de realizar el diseo de las tuberas es conveniente seguir las siguientes

recomendaciones:

- La velocidad apropiada depender de la cantidad de polvo transportado, siendo el

intervalo recomendado de 10 a 30 m/s. Los conductos con velocidades inferiores a 10

m/s pueden provocar la deposicin del material. Y los tubos a mayor velocidad de 30 m/s

pueden sufrir abrasin. En la Tabla 3.7 se muestran valores tpicos de las velocidades

mnimas de transporte para distintos materiales.

12

- Uno de los problemas ms comunes es el diseo deficiente de las entradas,

bifurcaciones, codos, as como las variaciones de tamao, que afectan al flujo de aire y/o

pueden causar desgaste acelerado. En la Figura 3.7 se muestran los diseos aconsejados

junto con los defectuosos.

Tabla 3.7.- Velocidades mnimas de transporte en conductos.

Tipo de Material Velocidad mnima (m/s) Ejemplos

Gases, polvos muy finos y ligeros 10-13 polvos de harina, grano, goma fina, pintura

en spray

Polvos finos y secos 15 polvo de cacao, algodn, almidn,

plsticos, jabn

Polvos industriales tpicos 18 arcilla, cal, ridos

Polvos bastos 20-23 polvo de aluminio, hierro, cobre, carbn,

plomo, magnesio, slice, gomas gruesas

Polvos pesados o hmedos >23 polvos de fundicin y de metal gruesos

De EPA OAQPS Control Cost Manual, 1996.

Figura 3.7.- Diseos de conductos. De BHA Group Inc. Gua de referencia y Soluciones de Problemas, 1998.

3.3.3 Ventiladores

El ventilador puede instalarse antes (presin positiva) o despus (presin negativa) del

equipo de depuracin. Los equipos de presin positiva tienen el ventilador en el lado sucio del colector

para empujar el flujo de gas cargado de polvo a travs del sistema. Son en general ms econmicos

que los sistemas de presin negativa, ya que la presin positiva no ejerce presiones adicionales, ms

que la presin atmosfrica, en la estructura del equipo. Sin embargo, tienen importantes

limitaciones, con gastos de funcionamiento y mantenimiento ms elevados, ya que el ventilador se

deteriora ms rpidamente debido al contacto directo con gas cargado de partculas. Adems, este

tipo de sistemas a menudo tiene chimeneas cortas en la parte superior del equipo de depuracin.

13

Los equipos de presin negativa son los ms habituales y tienen el ventilador en el lado

limpio del colector, aspirando el aire a travs del sistema, para ser impulsado finalmente a travs de

la chimenea. La estructura del equipo debe ser reforzada debido a la presin en el armazn. El

desgaste es menor que en los sistemas de presin positiva.

Uno de los problemas principales de los sistemas son las fugas de aire. En los sistemas de

presin positiva, las fugas despus de la salida del ventilador ocasionan emisiones y problemas de

mantenimiento. En el lado de presin negativa del ventilador, el aire falso reduce el volumen de

succin en el punto de ventilacin. Debido a la humedad ambiental, se puede crear corrosin

alrededor de las entradas de aire falso. El potencial de entradas de aire falso existe en todo el

sistema de ventilacin. Los puntos problemticos ms comunes suelen ser las uniones por

dilatacin, puertas de acceso, transportadores sin fin, vlvulas rotatorias, malas conexiones, puntos

de corrosin, soldaduras daadas o deficientes, o mal diseo de los puntos de succin.

3.4 Ciclones

Los ciclones se utilizan como pretratamiento en la depuracin de gases para reducir la

cantidad de polvo que entra al sistema final de depuracin y para recuperar parte del material (con

valor comercial) que de otro modo sera emitido a la atmsfera. Desde el punto de vista de la

depuracin, los ciclones por si mismos no suelen ser adecuados para cumplir la normativa de

emisiones, pero pueden ser indispensables para adecuar la corriente a tratar (eliminacin de

abrasivos, disminucin de carga,) para el buen funcionamiento de otros equipos como los filtros

de mangas o los precipitadores electrostticos.

A travs de la rpida rotacin del flujo de aire, las partculas son desplazadas por accin de

la fuerza centrfuga hacia las paredes del cicln, lo que permite que las partculas ms pesadas se

desprendan del flujo de aire siendo impulsadas hacia la pared donde se juntan entre s y forman

aglomerados que sedimentan y son eliminados por el punto de salida inferior del cicln (Figura 3.8).

En la base del cicln, el gas se vuelve movindose en espiral hacia arriba y saliendo por la parte

superior del equipo. En ocasiones se utiliza una configuracin de multicicln, que consiste en un

conjunto de ciclones de pequeo dimetro y elevada altura funcionando en paralelo.

Los ciclones se pueden clasificar, atendiendo al dispositivo de entrada de gas y de recogida

de polvo en: - Entrada tangencial Descarga axial

- Entrada axial - Descarga axial

- Entrada tangencial Descarga perifrica

- Entrada axial Descarga perifrica

siendo los ms comunes los dos primeros.

Los ciclones se utilizan para la eliminacin de partculas, fundamentalmente partculas

primarias de tamao superior a 10 m de dimetro aerodinmico. No obstante, se disean ciclones

de alta eficacia con aplicaciones para la eliminacin de PM

10

y PM

2.5

. Con el sistema de multicicln

se pueden separar partculas entre 2 y 5 m. Si la corriente a tratar contiene partculas de tamao

superior a 200 m otros dispositivos como los inerciales (cmaras de sedimentacin) podran

resultar eficaces y presentan menos problemas de abrasin.

14

Figura 3.8.- Esquemas de (a) ciclones (b) multiciclones. De Wark y col. Air Pollution its origins and control, 3 ed.,

Addison-Wesley, 1998.

Los ciclones se clasifican segn su eficacia en convencionales, de alta eficacia y de alto

rendimiento. En la Tabla 3.8 se muestran los valores tpicos de eficacia en funcin del tamao de

partcula.

15

Tabla 3.8.- Eficacia de ciclones.

Eficacia (%)

Convencional Alta eficacia Alto rendimiento

PM 70-90 80-99 80-99

PM

10

30-90 60-95 10-40

PM

2.5

0-40 20-70 0-10

De EPA Hoja de datos.

La eficacia global de un cicln depende de las caractersticas de las partculas (distribucin

de tamao y densidad) y del diseo del equipo. En la Figura 3.9 se muestran las relaciones

geomtricas de los ciclones en funcin del dimetro del cuerpo cilndrico, D

0

. Los ciclones se

disean con semejanza geomtrica de modo que la relacin de las dimensiones permanece constante

para diferentes dimetros. El valor de dichas relaciones indica si el cicln es de tipo convencional,

de elevada eficacia o de alto rendimiento. Los ciclones diseados para trabajar a elevada eficacia

presentan pequeos dimetros, largos cilindros y velocidades de entrada elevadas. Sin embargo, la

reduccin del dimetro incrementa la cada de presin. Para elevados caudales se utilizan menores

longitudes del cuerpo, velocidades de entrada pequeas y mayores dimetros de salida de gases.

Figura 3.9.- Relaciones geomtricas en un cicln convencional. De Nevers Ingeniera de control de la contaminacin

del aire McGraw-Hill, 1998; EPA Documento de tcnicas de control de materia particulada fina proveniente de fuentes estacionarias, 1998.

Establecidas las dimensiones geomtricas se puede determinar, de forma aproximada, el

nmero de vueltas efectivas como:

(

+ =

2

H

H

H

1

N

2

1 e

(3.13)

Dimesin del cicln Tipo de cicln

Alta eficacia Convencional Alto

rendimiento

Dimetro del cuerpo,

D0/D0

1 1 1

Longitud del cilindro,

H1/D0

1.5 2 1.7

Longitud del cono,

H2/D0

2.5 2 2

Altura de la entrada,

H/D0

0.5 0.5 0.8

Anchura de la entrada,

Wi/D0

0.2 0.25 0.35

Dimetro de salida de

gas, De/D0

0.5 0.5 0.75

Dimetro de salida de

polvo, Dd/D0

0.375 0.25 0.4

Longitud de localizacin

del vrtice, S/D0

0.5 0.5 0.75

16

Para un diseo convencional, el nmero de vueltas efectivas es de 6. El nmero de vueltas

efectivas se puede relacionar con la eficacia del equipo.

3.4.1 Eficacia de ciclones

La eficacia de los ciclones depende fuertemente del tamao de partcula, incrementndose a

medida que aumenta el tamao de partcula. La eficacia global de un cicln se calcular a partir de

la distribucin de tamaos de partculas y de la eficacia de captacin para cada tamao.

La eficacia se puede determinar, segn el modelo de Rossin, Rammler e Intelmann,

asumiendo flujo laminar para las partculas que son capturadas, y sustituyendo en la velocidad de

sedimentacin de Stokes el efecto de la aceleracin gravitacional por la centrfuga, resultando:

2

i

2

p p e

i

g

2

p p e

W H 9

Q d N

W 9

V d N

= (3.14)

donde es la eficacia, N

e

es el nmero de vueltas efectivas,

p

la densidad de las partculas, d

p

el

dimetro de las partculas, V

g

la velocidad del gas y la viscosidad del gas. Este modelo indica que

la eficacia de un cicln se puede aumentar aumentando el tamao de la partcula o su densidad, la

longitud del cuerpo cilndrico, el nmero de vueltas efectivas, la carga de partculas y la velocidad

de entrada del gas. No obstante, el efecto positivo de la velocidad de entrada del gas sobre la

eficacia se produce nicamente entre ciertos lmites, ya que a velocidades excesivamente elevadas

surgen turbulencias que distorsionan el flujo reduciendo la eficacia. En general se admite que en los

ciclones estndar la velocidad de admisin debe estar comprendida entre 8 y 30 m/s, tomndose en

general un valor de unos 15-17 m/s como valor recomendado. Tambin la relacin dimetro del

cuerpo del cilindro/ dimetro de salida del gas, o la utilizacin de materiales lisos para la

construccin del cicln aumentan la eficacia. La eficacia del cicln disminuir con la densidad y

viscosidad del gas, el dimetro de salida del gas, y el rea de admisin al cicln.

Este modelo predice un valor finito del dimetro de la partcula por encima de la cual la

eficacia es del 100% (dimetro crtico de partcula, d

pcrit

)

g p e

i

pcrit

V N

W 9

d

= (3.15)

aunque la evidencia experimental indica que la eficacia se acerca asintticamente al 100% cuando

aumenta el tamao de partcula.

Otro parmetro de inters en el diseo de ciclones es el dimetro de corte (d

pc

) que

proporciona una medida del tamao de partculas capturadas y el tamao que pasa por el colector.

El dimetro de corte se define como el tamao de las partculas que son recogidas con una eficacia

del 50%. Es una caracterstica del equipo colector y de las condiciones de operacin, pero no de la

distribucin de tamaos del polvo. Despejando en la (3.14) para una eficacia de 0.5

g p e

i

pc

V N 2

W 9

d

= (3.16)

Lapple correlacion datos experimentales de eficacia frente al tamao de partcula para

ciclones de relaciones geomtricas estndar obteniendo la curva de eficacia del cicln generalizada

de la Figura 3.10. En esta figura se ha representado tambin la prediccin terica obtenida con la

17

ecuacin (3.14). Se observa que aunque la ecuacin terica predice bien el dimetro de corte, se

desva apreciablemente para cualquier otro valor de eficacia. La curva de eficacia emprica de

Lapple se ajusta a la expresin:

( )

( )

2

pc p

2

pc p

d d 1

d d

+

= (3.17)

Figura 3.10.- Eficacia de separacin de ciclones.

Conocida la distribucin de tamaos de las partculas se puede determinar la eficacia global

ponderada a partir de las eficacias para cada fraccin de tamaos obtenidas de las curvas de eficacia

de ciclones proporcionadas por el fabricante, o, en caso de no disponer de stas, de la correlacin de

Lapple.

Se han desarrollado otros modelos como el de Leith y Licht (1972) que introduce la

complejidad del flujo que se establece en un cicln considerando los efectos de la retromezcla de las

partculas no recogidas. Este modelo predice mejor la zona asinttica de la curva de eficacia (para

tamaos de partcula superiores al dimetro de corte) pero, en general, proporciona valores de

eficacia elevados para pequeos dimetros de partcula. En cualquier caso, lo ms conveniente a la

hora de realizar un diseo es utilizar datos de eficacia obtenidos experimentalmente.

3.4.2 Prdida de presin en ciclones

Existe un compromiso entre la cada de presin y la eficacia de captacin. En general, cuanto

mayor es la eficacia mayores son las prdidas de presin y en consecuencia mayor es el consumo

energtico, ya que tanto la eficacia de captacin como la prdida de carga son mayores a medida que

aumenta la velocidad del gas a la entrada del cicln. Las principales prdidas de presin se producen

por friccin a la entrada del gas, por expansin o compresin del gas a la entrada, friccin con las

paredes en el cicln, prdida de energa cintica en el cicln y presin esttica entre la entrada y la

salida.

La cada de presin en ciclones es una funcin de la velocidad de entrada del gas y se puede

estimar de modo aproximado por:

18

2

V

H P

2

g g

v

= (3.18)

donde P viene expresada en Pa y H

v

es el nmero de cargas de velocidad que depende de la

configuracin del cicln. Aunque se han desarrollado numerosas ecuaciones empricas para la

estimacin de H

v

, la ecuacin de Shepherd y Lapple (1939-40) proporciona una estimacin

razonable:

2

e

v

D

W H

K H = (3.19)

siendo K una constante emprica que debe proporcionar el fabricante del cicln. K toma el valor de

de 16 para ciclones convencionales de dimensiones estndar con entradas tangenciales y de 7.5 para

ciclones con entradas axiales Con el valor propuesto de 16 para ciclones convencionales de

dimensiones estndar con entradas tangenciales el nmero de cargas de velocidad es de 8 (H

v

).

Los intervalos comunes de cadas de presin para ciclones son:

- Ciclones de baja eficacia (alto rendimiento): 5 10 cm de columna de agua (0.5 1 kPa)

- Ciclones convencionales: 10 15 cm de columna de agua (1 1.5 kPa)

- Ciclones de elevada eficacia: 20 25 cm de columna de agua ( 2 2.5 kPa)

3.4.3 Consideraciones relacionadas con el funcionamiento

Los ciclones se disean para conseguir una determinada separacin cumpliendo unas

especificaciones de prdida de presin, y con ello, para una determinada velocidad del gas a la

entrada. Velocidades de gas por encima de 20 m/s suponen, junto con un incremento de la prdida

de carga, una importante prdida de eficacia por un aumento de la turbulencia que incluso puede

producir el rearrastre de las partculas previamente depositadas. Los factores que influyen sobre la

eficacia de los ciclones son: las dimensiones del cicln, las propiedades fsicas del gas y las

variables del proceso. En la Tabla 3.9 se muestran los efectos que las diferentes modificaciones de

diseo o de operacin tienen sobre el funcionamiento de los ciclones. Estos efectos son orientativos

ya que dependern adems de la naturaleza de las partculas. Por ejemplo, si se eleva el caudal de

paso de un polvo floculado, puede producirse su desagregacin con lo cual quizs no se consiga

aumentar la eficacia de captacin.

Uno de los principales problemas de funcionamiento de un cicln es la prdida de aire por la

salida de polvo, que puede provocar una disminucin importante de la eficacia de separacin. En

ocasiones modificaciones en la configuracin interna del cicln utilizando tabiques cnicos o discos

o aletas helicoidales para reducir la prdida de carga tienen un efecto positivo sobre las fugas de aire

y permite tratar mayores caudales de gas. Un factor que influye en la eficacia de un cicln a largo

plazo es el desgaste de las paredes internas por abrasin, lo que tambin suele implicar una

limitacin en la velocidad de las partculas en funcin de la concentracin de las mismas en los

gases a tratar. Por ejemplo, para una concentracin de 7 kg/Nm

3

la mxima velocidad de entrada de

gas recomendada sera de 2 m/s.

Tabla 3.9.- Influencia de diferentes modificaciones de diseo y operacin sobre el funcionamiento

de ciclones.

Efecto del cambio en las propiedades fsicas Prdida de carga Eficacia Tendencia de coste

Cambios en el gas

19

Aumento de velocidad Aumenta Aumenta Bajan costes de inversin;

suben costes de operacin

Aumento de densidad Aumenta Insignificante Ligeramente mayores

Aumento de viscosidad Insignificante Disminuye

Aumento de temperatura (a igual velocidad) Disminuye Disminuye

Cambios en el polvo

Aumento de la densidad especfica Aumenta

Aumento del tamao de partcula Aumenta

Aumento de la carga Aumenta

Cambio en las condiciones de diseo

Incremento en el tamao del cicln Disminuye Disminuye Aumenta

Alargamiento del cilindro Ligeramente

menor

Aumenta Aumenta

Aumento del rea de entrada manteniendo el volumen Disminuye Disminuye

Aumento del rea de entrada manteniendo la velocidad Aumenta Disminuye Disminuye

Alargamiento del cono Ligeramente

menor

Aumenta Aumenta

Alargamiento de la tubera de salida del gas limpio Aumenta Aumenta o

disminuye

Aumenta

Incremento del dimetro de salida del gas limpio Disminuye Disminuye Aumenta

De Bueno y col. Contaminacin e Ingeniera Ambiental, FICYT, 1997.

En ocasiones, se trabaja con reciclado de parte de los gases de salida, lo que permite

aumentar la eficacia de captacin, aunque tambin la prdida de carga. Se suele utilizar en

instalaciones con variacin del caudal de gas a tratar para mantener una velocidad constante.

Adems, se pueden disponer ciclones tanto en serie (2 o 3) como en paralelo. La configuracin de

multicicln permite aumentar la eficacia de captacin, manteniendo unas prdidas de presin

moderadas, al reducir el caudal de gas que circula por cada cicln. Este diseo implica en cualquier

caso un aumento de la complejidad del equipo. Otra configuracin de elevada eficacia es el

hidrocicln, que utiliza una combinacin de fuerza centrfuga y arrastre con agua para la separacin

de partculas.

Los costes de las instalaciones auxiliares y conexiones suelen ser a menudo mayores que los

del propio cicln. Las instalaciones auxiliares incluyen la tolva de recogida de polvos, las vlvulas

de descarga, la estructura de soporte del cicln, el ventilador y las conexiones.

Por ltimo, se pueden citar, como ventajas y desventajas de ciclones, las resumidas en la

Tabla 3.10.

20

Tabla 3.10.- Ventajas y desventajas del uso de ciclones.

Ventajas

Bajos costes de inversin

Ausencia de partes mviles:

mantenimiento reducido

bajos costes de operacin

Facilidad de operacin

Aplicable tanto a lquidos como a polvos

Capaz de trabajar con elevadas cargas de polvo (varios kg/m

3

)

Posibilidad de construccin con diversos materiales

Relativamente baja cada de presin (5-15 cm de H

2

O) en comparacin con la

cantidad de PM recogida

Las limitaciones en la presin y la temperatura dependen nicamente de los

materiales de construccin

Captacin y disposicin en seco

Requisitos de espacio relativamente pequeos

Desventajas

Eficacias de captacin de PM relativamente pequeas, especialmente para

partculas inferiores a 10 m

Incapacidad para manejar materiales hmedos o pegajosos

Las unidades de alta eficacia presentan elevadas cadas de presin

Funcionamiento susceptible a las cadas en el caudal de gas

3.5 Filtros de mangas

Los filtros de mangas son estructuras metlicas cerradas en cuyo interior se disponen

elementos filtrantes textiles en posicin vertical (Figura 3.11). Segn el diseo pueden adoptar

formas tubulares, y se denominan mangas, o formas rectangulares, y se denominan bolsas. Se

montan sobre una cmara que acaba en su parte inferior en una tolva de recogida de partculas. El

aire cargado de slidos es forzado a pasar a travs del textil, sobre el que se forma una capa de

polvo. La filtracin se produce como resultado de la formacin de una capa de polvo primaria en la

superficie de las mangas y una acumulacin de partculas de polvo en el interior del material

filtrante. Una vez formada la capa primaria, la penetracin se hace muy baja y la filtracin se

produce por tamizado (filtracin superficial). El proceso de filtracin continua hasta que la cada de

presin se hace tan importante que requiere la limpieza del sistema.

Los filtros de mangas son instalaciones de depuracin de partculas altamente eficaces, lo

que permite cumplir con las ms estrictas normativas de calidad de aire. Se obtienen eficacias por

encima del 99% para partculas mayores de 10 m, pudiendo superar el 99.99+%. Para partculas de

0.5 m alcanzan eficacias del 99% y se obtienen eficacias aceptables para partculas de hasta 0.01

m. Las cargas de slidos tpicas varan entre 0.23 y 23 g/m

3

. Las dimensiones tpicas pueden ser de

0.15-0.3 m de dimetro y 6-10 m de longitud, oscilando el nmero de mangas por compartimento

entre 40-700.

21

Figura 3.11.- Filtro de mangas. (a) de limpieza por vibracin, (b) de limpieza por impulsos a

presin. De Nevers Ingeniera de control de la contaminacin del aire McGraw-Hill, 1998.

(a)

(b)

22

Cada filtro de mangas tiene sus propias caractersticas. Inicialmente, se utilizaban fibras

naturales de algodn o lana, que han sido reemplazadas por fibras qumicas. La seleccin del tipo de

fibra a utilizar viene condicionada por una serie de factores entre los que destacan:

- temperatura

- composicin qumica del gas

- caractersticas fsico-qumicas de las partculas

- humedad

- resistencia mecnica

- propiedades de filtracin de las mangas

- mtodo de limpieza

En la Tabla 3.11 se resumen las propiedades con carcter general de las principales fibras

qumicas. Los fabricantes de mangas proporcionan, a su vez, diferentes acabados y tratamientos de las

telas para mejorar la compatibilidad entre los filtros y los gases a depurar (Tabla 3.11 y Tabla 3.12).

Tabla 3.11.- Caractersticas de distintos tipos de fibras para mangas.

Fibra Polipro-

pileno

Polister Acrlico Poliamdico Polivinlica Politetrafluo-

roetilnica

Arammdica Fibra de vidrio

Marcas

Fabricantes

Meraklon

Montefibre

Pylen

Mitshubisi

Corp.

Courlene

Courtaulds

Hostalen

Hoechst

Dracon

Du Pont

Terital

Montefibre

Trevira

Hoechst

Tergal

Soc. Rhodiaceta

Terylene

I.C.I.

Diolen

Glanzstoff

Dralon T

Bayer

Orlon

Du Pont

Crylor

Rhone Poulenc

Redon

Phrix

Zefran

Dow Chemical

Leacril

Montefibre

Nylon

Rhone Poulenc

Nailon

Montefibre

Perlon

Bayer

Rilsan

Ato Chimie

Lilion

Snia Viscosa

Leavil

Montefibre

Saran

Dow Chemical

Rovil

Rhone Poulenc

Harlan

Phoenix

Teflon

Du Pont

Nomex

Du Pont

Fiberglas

Owens

Corning

Vetrotex

Balzaretti and

Modigliani

Vetrolon

Gevetex

Peso especfico

(g/cm

2

)

0.91 1.38 1.16 1.10 1.35 2.1 1.38 2.5

Humedad absorbida

(20C;H.R. 65%)

0.05 0.4 1-2 4 0.05 0.015 5 0

Resistencia a la

traccin (g/cm

2

)

4.5-6 4.5-7.5 2.4-4.5 4.5-7.5 3 1.6 5 10-15

Alargamiento antes

de rotura (%)

35 12 17-42 19 35-40 15 19 2-4

Temperatura mxima

continua (C)

80-90 130-135 130-135 100-110 80-90 240-260 200-220 280-300

Temperatura mxima

puntual (C)

90-100 140 135-140 120 90-100 280 260 320

Resistencia qumica

cidos Excelente Buena Buena Muy baja Excelente Excelente Baja Buena

Bases Excelente Baja Buena Buena Buena Excelente Buena Baja

Oxidante Muy baja Excelente Buena Excelente Excelente Excelente Buena Excelente

Disolvente Muy baja Buena Buena Baja Baja Excelente Buena Excelente

Hidrlisis (calor

hmedo)

Buena Excelente Excelente Baja Buena Excelente Baja Buena

Coste relativo x x xx xxxxx xxxx xxx

De Depuracin de los gases de combustin en la industria cermica, ITC, 2001; BHA Group Inc. Gua de referencia y Soluciones de

Problemas, 1998.

23

Tabla 3.12.- Acabados de fibras para mangas

Propsito Aplicacin

Acabados para textiles

Chamuscado Mejora el desprendimiento de la capa de polvo. Polister, polipropileno, acrlico, Nomex

Barnizado Mejora el desprendimiento de la capa de polvo a

corto plazo; puede dificultar el flujo de aire.

Polister, polipropileno (fieltro y tejido)

Silicio Favorece la formacin de la precapa; repelencia

al agua limitada.

Polister, polipropileno (fieltro y tejido)

Retardador de llamas Retarda la combustin. Polister, polipropileno (fieltro y tejido)

Acabado acrlico

(base de ltex)

Mejora la eficacia de filtracin y el

desprendimiento del polvo (puede dificultar el

flujo de aire).

Acrlico y polister

Laminado membrana

PTFE

Favorece la recoleccin de partculas. Mejora la

eficacia filtracin y desprendimiento del polvo.

Nomex, acrlico, polister, polipropileno

(fieltro)

Impregnacin de PTFE Mejora la repelencia al agua y al aceite. Limitado

desprendimiento de la capa de polvo.

Nomex (fieltro)

Resistencia cida Mejora la resistencia a cidos. Nomex (fieltro)

Fibra de vidrio

Silicio, grafito, tefln Protege contra la abrasin y lubrica la fibra. Condiciones sin cidos, aplicaciones de

cemento y fundicin de metales

Resistencia cida Protege la fibra de vidrio contra cidos. Calderas de carbn, incineradores,

cemento, calderas industriales

Tefln B Mejora la reisitencia a la abrasin, limitada

resistencia qumica.

Calderas industriales y de servicios con

condiciones de pH moderado

Blue Max CRF-70 Mejora resistencia cida y desalojo del polvo.

Mejor resistencia a la abrasin y a bases. Mejor

encapsulado de la fibra.

Calderas de carbn (alto y bajo azufre),

caldera de lecho fluidizado, negro de

humo

De BHA Group Inc Seminario de Fundamentos y Mantenimiento de los Filtros de Mangas.

Un factor importante a la hora de elegir las mangas es su facilidad de limpieza, ya que la

vida del filtro, que suele oscilar entre 1 y 3 aos, viene determinada por una combinacin entre el

ataque qumico a que est sometido y el esfuerzo mecnico debido a la limpieza.

3.5.1 Tipos de filtros de mangas

Existen tres tipos de filtros de mangas atendiendo al mtodo de limpieza utilizado: por

vibracin, por aire en contracorriente, por impulsos de aire a presin (pulse jet). En ocasiones, se

combinan dos de estos mecanismos de limpieza en un mismo equipo.

Filtros de mangas con limpieza por vibracin

Los filtros de magas con limpieza por vibracin son los ms antiguos. Las mangas filtrantes

cuelgan de forma vertical en filas con la parte superior cerrada y conectada a un mecanismo de

sacudido. La parte inferior de las mangas est abierta y se conecta a la placa portamangas. Durante

el proceso de filtracin, el aire sucio entra al colector y se acumula en la parte interior de la manga.

Para comenzar el proceso de limpieza, la compuerta de entrada se cierra y se inicia el mecanismo de

sacudido creando una onda sinusoidal que comienza en la parte superior de la manga y crea ondas a

lo largo de sta (Figura 3.12). La capa de polvo se desprende y cae a la tolva, siendo recolectado la

mayora del polvo en los primeros 5 a 10 segundos de limpieza.

24

Figura 3.12.- Limpieza mecnica. De Depuracin de los gases de combustin en la industria cermica, ITC, 2001.

La estructura tiene generalmente dos o ms compartimentos para permitir que uno de ellos

pueda desconectarse para limpieza, siendo muy importante que se logre un aislamiento completo

para evitar que el aire entre al colector durante la secuencia de limpieza. Los equipos grandes

disponen de sistemas de limpieza automticos mediante el acoplamiento del filtro a un

temporizador, un mecanismo de sacudida con motor y vlvulas de descarga de gas automatizadas.

Un problema frecuente en este tipo de sistemas es la acumulacin de polvo alrededor de la vlvula

de descarga de gas. La velocidad de sacudida depende del diseo del fabricante original, as como

de la composicin del polvo. La frecuencia de sacudido depende del tipo y concentracin de polvo y

de la cada de presin a travs del filtro.

Debido al gran nmero de partes mviles, este tipo de filtros necesita ms mantenimiento

que otro tipo de unidades. Las mangas se desgastan ms rpidamente y fallan ms que con sistemas

de limpieza por aire. Uno de los problemas ms comunes en estos sistemas es la falta de tensin, lo

que contribuye a que el polvo quede atrapado en la parte superior e inferior de la manga,

produciendo desgaste, reduciendo la superficie til de filtracin y acortando su vida til. En algunos

casos, la limpieza acstica mediante bocinas (Figura 3.13) puede complementar y hasta eliminar el

uso de mecanismos de sacudida, ya que reduce el tiempo y frecuencia de los ciclos de limpieza. Para

que la limpieza acstica sea eficaz se necesita que las mangas tengan la tensin adecuada.

Figura 3.13.- Bocinas acsticas. De BHA Group Inc. Gua de referencia y Soluciones de Problemas, 1998.

Filtros de mangas con limpieza por aire en contracorriente

25

En un sistema de limpieza por aire en contracorriente, el gas cargado de polvo entra, como

en los filtros con limpieza mecnica, a travs de la parte interior del filtro y se dirige hacia las

mangas filtrantes por medio de deflectores. Las partculas se recogen en el interior de las mangas

que cuelgan verticalmente, mientras que el aire limpio se encuentra en el exterior de las mangas.

Durante el ciclo de limpieza, se cierra la entrada de aire sucio y se presuriza el compartimento con

una corriente de aire limpio de baja presin generada por un ventilador, las mangas se colapsan

parcialmente produciendo el desprendimiento de polvo hacia la tolva (Figura 3.14). Este tipo de

limpieza es suave permitiendo el uso de textiles frgiles como la fibra de vidrio. Normalmente, las

mangas son muy grandes y tienen anillos de soporte cosidos en la parte exterior de la bolsa para

evitar el colapso total de las mismas durante el proceso de limpieza. La parte superior de la manga

se conecta a una cazoleta que a su vez se conecta a un tensor que permite la flexin necesaria en las

mangas para obtener un buen desprendimiento de la capa de polvo. La parte inferior de las mangas

est fija conectada a un collarn o directamente a la placa separadora.

Figura 3.14.- Limpieza con aire en contracorriente

La frecuencia de limpieza depende de la concentracin de polvo a la entrada del filtro. Un

ciclo completo consta de la apertura de la vlvula, su cierre y el asentamiento del polvo que suele

durar uno o dos minutos. La presurizacin del compartimento suele durar de 10 a 30 segundos.

Problemas frecuentes de funcionamiento, como en los sistemas de limpieza mecnico, suelen ser los

relacionados con la tensin inadecuada de las mangas (Figura 3.15), fugas por mal aislamiento del

compartimento durante limpieza (acumulacin de polvo alrededor de la vlvula entrada de gas,

sellado deficiente, ), o ciclos inadecuados de limpieza.

Figura 3.15.- Efecto de la tensin inadecuada en el funcionamiento de las mangas. De BHA Group Inc.

Seminario de Fundamentos y Mantenimiento de los Filtros de Mangas.

Filtracin

Recomendada

Limpieza

Recomendada

26

Se han diseado equipos que combinan limpieza mecnica y con aire en contracorriente.

Durante el ciclo de limpieza, las mangas son sacudidas durante un tiempo determinado, para

conectar, a continuacin, el ventilador de aire en contracorriente.

Filtros de mangas con limpieza por impulsos de aire a presin

Este tipo de filtros es de ms reciente utilizacin, disendose para permitir unas relaciones

caudal de aire/superficie de la tela mayores que en los dos sistemas anteriores, obtenindose equipos

ms compactos. Las mangas cuelgan verticalmente dentro de la unidad y se sujetan por la parte

superior. La parte inferior de la manga es cerrada. En estos sistemas se utilizan jaulas o canastillas

de alambre de soporte internas. Los fabricantes de mangas proporcionan datos para la buena

adaptacin de la manga a la jaula (pellizco o pliegue nominal). El aire sucio entra en la cmara y es

filtrado depositando el polvo en la parte externa de la manga. Durante el ciclo de limpieza, el polvo

se desaloja utilizando un chorro de aire comprimido que se inyecta en la parte superior de las

mangas filtrantes mediante un venturi. El chorro de aire a alta presin interrumpe el flujo normal de

gas a travs del filtro y crea una onda que al desplazarse a lo largo de la manga hace que esta se

flexione, rompiendo la capa de polvo que cae hacia la tolva. El venturi se utiliza para aumentar la

velocidad del chorro de aire creando un impulso suficientemente grande para que pueda desplazarse

a lo largo de la manga y regresar al venturi.

Figura 3.16.- Limpieza con chorro de aire a presin. De Depuracin de los gases de combustin en la industria cermica,

ITC, 2001.

Este sistema de limpieza carece de partes mviles y limpia continuamente sin necesidad de

aislamiento. Sin embargo, debido a la presin de aire que se utiliza, es necesario escoger textiles

con mayor estabilidad dimensional y resistencia a la tensin.

La funcin de limpieza no slo elimina el polvo recolectado, sino que tambin redistribuye

la estructura de capa de polvo remanente en la manga produciendo un cambio en la presin

diferencial. En unidades con altas velocidades hacia el extremo superior, la separacin de partculas

muy finas (< 1m) puede producir una capa de polvo muy densa que provocar una resistencia

mayor al flujo y una mayor presin diferencial. El ciclo de limpieza con una presin diferencial alta

debe ajustarse de manera que la duracin del pulso produzca una pulsacin corta y clara, creando

una onda firme de sacudida de la manga. La duracin del impulso es de 0.1 a 0.15 segundos, usando

presiones de 4 a 7 bar. La frecuencia de limpieza es un factor determinante para la retencin de

cierta capa de polvo necesaria para la filtracin. Los intervalos entre ciclos de limpieza pueden

27

variar de 1 a 30 segundos o ms, y se ajusta para que la presin en el colector tenga u promedio de

75 a 150 mm de columna de agua. La secuencia de pulsacin es fundamental para minimizar la

reintroduccin del material. Si la pulsacin se realiza en orden secuencial se puede producir la

migracin de las partculas desprendidas a la manga limpia. La limpieza en forma intercalada

permite la formacin de una capa de polvo ms apta para la filtracin, reduce la frecuencia de

limpieza y alarga la vida til de las mangas (Figura 3.17).

Figura 3.17.- Secuencia de limpieza recomendada. De BHA Group Inc. Gua de referencia y Soluciones de Problemas, 1998.

Los problemas de funcionamiento comunes estn relacionados con un funcionamiento

deficiente de las vlvulas de diafragma y solenoide para la pulsacin (Figura 3.18) y la presencia de

jaulas dobladas o daadas que no ofrecen un buen sostn a las mangas.

Figura 3.18.- Sistema de pulsacin de aire a presin. De BHA Group Inc. Gua de referencia y Soluciones de Problemas, 1998.

28

3.5.2 Criterios de diseo

El dimensionamiento de un filtro de mangas se realiza a partir del criterio de diseo de la

velocidad de filtracin o lo que es lo mismo, de la relacin aire/tela. En estos equipos se define la

velocidad de filtracin como el caudal de gas que atraviesa el filtro por unidad de superficie. El

valor de este parmetro de diseo se establece por experiencia y, junto con el caudal de gases a

tratar, define la superficie filtrante a emplear. El valor de la velocidad de filtracin debe ser un valor

de compromiso, ya que si es bajo aumenta la superficie filtrante, y si es demasiado alto, aumenta la

frecuencia de limpieza, acortando la vida del filtro y provocando una compactacin excesiva de la

capa de polvo depositada. En general, los fabricantes de estos equipos indican unos valores de

velocidad de filtracin ptima en los intervalos mostrados en la Tabla 3.13.

Tabla 3.13.- Relaciones de filtracin en m

3

/min/m

2

segn el sistema de limpieza.

Sistema de limpieza Relaciones de filtracin (m

3

/min/m

2

)

Sacudida 0.30 0.80

Contracorriente 0.30 0.90

Chorro de aire a presin 1.45 2.00

De BHA Group Inc. Seminario de Fundamentos y Mantenimiento de los Filtros de Mangas.

La eficacia no es un factor determinante en el diseo de los filtros de mangas. El rendimiento

de los filtros no depende de la concentracin de partculas a la entrada. Adems el rendimiento se

mantiene constante para un amplio intervalo de variacin de caudal.

S es importante tener en cuenta la prdida de carga de los filtros de mangas durante su

operacin, ya que sta determina la frecuencia con que deben realizarse los ciclos de limpieza.

Conforme se va depositando la capa de polvo sobre la tela de las mangas la eficacia de la filtracin

aumenta hasta valores del 99-99.99+ %, al tiempo que aumenta la resistencia al flujo del gas y con

ello, los costes de impulsin. Por lo tanto, la cada de presin a travs de la manga es un parmetro

de operacin que permitir establecer la frecuencia de limpieza como solucin de compromiso entre

una buena eficacia de filtracin y unos costes de operacin razonables.

Para un filtro nuevo, la cada de presin ser la suma de la prdida provocada por el propio

filtro y la ocasionada por las partculas conforme se van depositando. Sin embargo, tal y como se

observa en la Figura 3.19, los filtros experimentan un proceso de acondicionamiento conforme se

van limpiando peridicamente. La cada de presin al acabar la limpieza del filtro va aumentando en

cada ciclo hasta alcanzar un valor residual constante, P

R

. Una vez el filtro est acondicionado, la

cada de presin al final de cada ciclo de filtracin, P

T

es la suma de P

R

y de la cada de presin

en la torta, P

C,

creciente con el tiempo, y se puede expresar como:

f 2 f 1 C R T

V K V K P P P + = + = (3.20)

donde V

f

(m/s) es la velocidad de filtracin, la carga de polvo sobre el filtro (kg/m

2

) y K

1

(Kg

s/m

2

) y K

2

(s

-1

) son coeficientes de resistencia de la manga acondicionada y el polvo,

respectivamente.

El valor de K

1

para una manga acondicionada puede ser ms de diez veces superior al valor

del coeficiente de resistencia en la manga sin usar. Si el espesor de la capa de polvo sobre la tela es

mayor de 2 mm, lo que corresponde a una carga del orden de 0.5 kg/m

2

, la prdida de presin a

travs de la manga suele ser despreciable frente a la que presenta la capa de polvo. Los valores de

los coeficientes de resistencia suelen estar comprendidos en los intervalos:

29

K

1

: 12000 120000 N s/m

3

K

2

: 130000 700000 s

-1

Figura 3.19.- Cada de presin en un filtro con ciclos de filtracin de 1 hora. De Wark y col. Air Pollution its

origins and control, 3 ed., Addison-Wesley, 1998.

En la Tabla 3.14 se recogen datos experimentales de valores de K

2

para distintos polvos. En

la bibliografa se pueden encontrar tambin ecuaciones para la estimacin de K

2

, como, por

ejemplo,

( )

6 . 0

f

p F 70 , g

g

1 . 1

masa , md

2

0152 . 0

V 2600

d

00304 . 0

K |

\

|

|

|

\

|

|

|

\

|

= (3.21)

donde K

2

se obtiene en cm H

2

O/(m/s)/(kg/m

2

), con el dimetro mediana referido a la masa

expresado en metros, V

f

en m/s y

p

en kg/m

3

. La ecuacin (3.21) refleja los principales factores de

los que depende K

2

. Este parmetro tambin se ve afectado por la humedad y la carga electrosttica,

tendiendo a disminuir al aumentar dichos factores. En cualquier caso, pocas veces se dispone de

datos suficientes para realizar una prediccin razonable de los valores de los coeficientes de

resistencia por lo que siempre que sea posible, el diseo del filtro deber basarse en determinaciones

experimentales de filtracin realizadas en condiciones semejantes a las que se esperan en la

instalacin.

Tabla 3.14.- Coeficiente de resistencia K

2

para distintos polvos.

K

2

(s

-1

) para partculas de tamao menor que

Polvo 20 m 2 m

Granito 200000

Yeso 190000

Feldespato 275000

Negro de humo 475000

Resina 250000

Los filtros de mangas se construyen, excepto los de limpieza por chorro de aire a presin,

con un cierto nmero de compartimentos que operan en paralelo. La operacin de los filtros

compartimentados se realiza con una limpieza secuencial de los compartimentos. Cuando uno de los

compartimentos est cargado, se deja fuera de lnea para su limpieza, reponindose un

compartimento ya limpio. El nmero de compartimentos en que se divida el filtro tiene una gran

importancia sobre la estabilidad de la operacin. La prdida de carga en el sistema alcanza su valor

30

mximo en el instante en que en el que acaba el ciclo de filtracin en uno de los compartimentos, y

su valor mnimo en el instante en que se pone en lnea un compartimento limpio. Puede demostrarse

que estas prdidas mxima y mnima varan con el nmero de compartimentos del filtro como se

indica en la Figura 3.20. Se observa cmo las cadas de presin mxima y mnima se aproximan al

aumentar el nmero de compartimentos. El sistema opera de forma ms estable, con menor

variacin en la cada de presin, y con menores requisitos de impulsin.

Figura 3.20.- Efecto del nmero de compartimentos sobre la cada de presin. De Wark y col. Air Pollution its

origins and control, 3 ed., Addison-Wesley, 1998.

3.5.3 Consideraciones relacionadas con el funcionamiento

El funcionamiento de los filtros de mangas est muy automatizado, utilizando dos sistemas

de control. El primero de ellos se encarga de vigilar la temperatura de los gases a la entrada del

filtro, de modo que si sta es menor que la temperatura de roco o mayor que la temperatura de

trabajo de las mangas empleadas, se debe acondicionar la temperatura de los gases, mediante el uso

de precalentadores o de sistemas de enfriamiento. Para enfriar, antes del filtro de mangas se sita

una entrada de aire ambiente fro de forma que si la temperatura de la corriente es mayor que la de

consigna, se abre la vlvula y se diluyen los gases reducindose su temperatura. Dicha dilucin

aumenta ligeramente el caudal de gases a tratar. En algunos sistemas se utiliza un intercambiador de

calor aire-aire para enfriar la corriente gaseosa. En cualquier caso, el sistema debe disponer de una

salida de emergencia para evitar que eventuales subidas bruscas de la temperatura puedan daar la

instalacin. El otro sistema de control necesario para el funcionamiento de la instalacin es el que

controla la presin diferencial en la cmara del filtro, que regula los ciclos de limpieza. Con este

sistema se detectan posibles problemas de obturacin de las mangas, siendo evacuados los gases en

estos casos por la salida de emergencia.

Uno de los problemas ms importantes que pueden presentar los filtros de mangas durante su

funcionamiento es el fallo o rotura prematura de las mangas. Estos fallos se pueden clasificar en tres

categoras: mecnicos, trmicos y qumicos.

Fallos mecnicos: Los defectos por causas mecnicas son el resultado de condiciones en el

sistema que perjudican a las mangas. Esto fallos pueden ser ocasionados por:

- Abrasin (externa e interna). La abrasin desgasta el material filtrante formando

agujeros por los que se filtra el polvo. La abrasin externa es mayor sobre las mangas

ms cercanas a la entrada del gas a depurar. En los sistemas con limpieza por chorro de

aire, si las boquillas estn desalineadas el flujo de aire comprimido no estar dirigido

31

hacia el centro de la manga, lo que puede provocar un desgaste en la entrada de la

manga.

- Tensin deficiente. Las mangas con tensin deficiente en los filtros con limpieza por

aire en contracorriente o de sacudida pueden causar una flexin excesiva, lo que reduce

la fuerza y provoca fugas pequeas a lo largo de los dobleces. La falta de tensin

provoca la flexin y abrasin de las mangas contra superficies como paredes, elementos

estructurales e incluso mangas adyacentes que desgastan el material. Las mangas que se

flexionan sobre jaulas corrodas tambin se deterioran rpidamente. La tensin excesiva

puede romper las costuras de las mangas y tambin puede limitar la accin de la

limpieza.

- Limpieza excesiva. Si las mangas estn sujetas a ciclos de limpieza ms frecuentes de lo

necesario, la flexin de las mangas causa su fallo prematuro.

- Alta presin diferencial. Una presin diferencial elevada puede acortar la duracin de

las mangas y tambin puede afectar a la eficacia. La presin diferencial puede

incrementarse por una limpieza inadecuada de las mangas, que no extrae la cantidad de

polvo necesaria aumentando la resistencia al flujo. Adems, en este caso el peso del

polvo en la tela crea un esfuerzo mayor en el sistema de tensin o suspensin.

- Humedad. La humedad en el flujo de gas puede ocasionar la formacin de una capa de

polvo hmeda que reduce drsticamente el paso del aire. Las fluctuaciones de

temperatura por debajo del punto de condensacin o la infiltracin de humedad

ambiental en las puertas de acceso o en puntos afectados por corrosin pueden

incrementar la humedad en el flujo de gas.

- Mala adaptacin de diseo de la manga a la aplicacin especfica.

Fallos trmicos. Estos fallos ocurren cuando el material filtrante es sometido a variaciones

en la temperatura de funcionamiento que exceden los lmites impuestos por su composicin. Las

temperaturas excesivamente elevadas reducen la resistencia del material, pueden provocar la prdida

de los acabados aplicados y el achicamiento de las fibras, lo que distorsiona la forma y longitud de

las mangas as como la densidad del medio filtrante y su permeabilidad.

Fallos qumicos. Los fallos qumicos ocurren cuando en el flujo del gas hay cidos o bases

por encima del lmite recomendado. En general, la presencia de compuestos qumicos no es

perjudicial a menos que la temperatura alcance el nivel de condensacin, permitiendo que los cidos

y otros componentes se aglomeren en las mangas. Esto ocurre con frecuencia en corrientes de gas

con alto contenido en sulfuros. Las fibras tiene distintos niveles de resistencia a condiciones cidas

y alcalinas, lo que debe ser considerado a la hora de seleccionar el material. Los acabados sobre el

material pueden contribuir a maximizar la vida til de las mangas.

Las instalaciones auxiliares de los filtros de mangas incluyen los conductos, el ventilador, la

tolva de recogida de slidos y el sistema de extraccin de slidos. De forma adicional, se pueden

instalar ciclones previos para reducir la cantidad de polvo que llega al colector. Las tolvas no deben

ser utilizadas para el almacenamiento del material extrado, puesto que el material que permanece

en la tolva puede volver al colector, causando la sobrecarga de las mangas. Por tanto, los sistemas

de extraccin deben funcionar en forma continua.

Los sistemas de extraccin del material recogido incluyen compuertas de guillotinas,

vlvulas rotativas y sistemas de transporte (tornillos sin fin, sistemas neumticos). Tambin se

pueden utilizar bocinas acsticas. En los sistemas neumticos, el aire que entra a la tolva por el

punto de descarga puede levantar el polvo ocasionando que ste regrese a las mangas filtrantes. En

los sistemas de tornillo sin fin, la cantidad de polvo que descarga depender de la secuencia de

descarga de los compartimentos conectados al sistema de transporte. La secuencia inadecuada de los

32

compartimentos con tolvas piramidales puede causar una sobrecarga del transportador e insuficiente

descarga de material, lo que a su vez, puede ocasionar un mayor desgaste en las mangas, alta

presin diferencial y menor caudal de gas contaminado.

Por ltimo, se pueden citar, de forma general, como ventajas y desventajas de los filtros de

mangas las resumidas en la Tabla 3.15.

Tabla 3.15.- Ventajas y desventajas del uso de filtros de mangas.

Ventajas

Alta eficacia de recoleccin en un amplio intervalo de tamaos de partculas

Elevada flexibilidad de diseo por la disponibilidad de distintos medios filtrantes y sistemas de limpieza

Amplio intervalo de capacidades de tratamiento: desde 3 m

3

/min hasta 140.000 m

3

/min

Cadas de presin y requisitos de potencia razonables

El material se recupera en seco para usos posteriores o eliminacin final

Posibilidad de recirculacin del aire filtrado

Desventajas

Requisitos de espacio (pueden llegar a ser prohibitivos)

Posibilidad de incendio o explosin por chispas en las proximidades del filtro

Necesidades de mantenimiento (reposicin de las mangas)

Incapacidad para manejar materiales hmedos por problemas de limpieza de las mangas

3.6 Precipitadores electrostticos