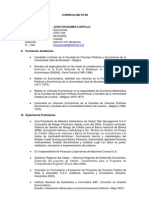

Documentos de Académico

Documentos de Profesional

Documentos de Cultura

NMX B 119 1983 Dureza Rockwell

Cargado por

JV FilipTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

NMX B 119 1983 Dureza Rockwell

Cargado por

JV FilipCopyright:

Formatos disponibles

SECRETARIA DE COMERCIO

Y

FOMENTO INDUSTRIAL

NORMA MEXICANA

NMX-B-119-1983

INDUSTRIA SIDERURGICA-DUREZA ROCKWELL Y ROCKWELL

SUPERFICIAL EN PRODUCTOS DE HIERRO Y ACERO-METODO

DE PRUEBA

STEEL INDUSTRY-ROCKWELL HARDNESS AND ROCKWELL

SUPERFICIAL HARDNESS OF IRON AND STEEL PRODUCTS-TEST

METHOD

DIRECCION GENERAL DE NORMAS

NMX-B-119-1983

PREFACIO

En la elaboracin de esta Norma participaron las siguientes empresas e Instituciones:

Aceros Anglo, S.A. de C.V.

Acero Solar, S.A.

Acme Flejes de Mxico, S.A. de C.V.

Bendix Mexicana, S.A.

Calentadores Magamex, S.A.

Choromalox, S.A.

Comisin Federal de Electricidad.

Compaa Mexicana de Tubos, S.A.

Corporacin Industrial Mexicana, S.A.

Dina Komatsu Nacional, S.A. de C.V.

EPN- Gray, S.A.

Ferrocarriles Nacionales de Mxico

Forjamex, S.A. de C.V.

Fundiciones Altzairu, S.A.

Fundiciones de Hierro y Acero, S.A.

Fundidora de Aceros Tepeyac, S.A.

Fundidora Monterrey, S.A.

Galvak, S.A.

Industrial CH, S.A.

Industrial IEM, S.A. de C.V.

NMX-B-119-1983

Industria Mabe, S.A.

Instituto de Investigaciones en Materiales, UNAM

Instituto Mexicano del Petrleo

Instituto Tecnolgico de Saltillo

Internacional Harvester de Mxico, S.A.

Jonh Deere, S.A.

Laboratorios Nacionales de Fomento Industrial

Makrotek, S.A.

Marathon Mexicana, S.A.

Mexinox, S.A.

PROTTSA, S.A.

Secretara de Asentamientos Humanos y Obras Pblicas

Secretara de Marina

Trailers Monterrey, S.A.

Tubacero, S.A.

Tubera Nacional, S.A.

NMX-B-119-1983

INDICE

Captulo

1

OBJETIVO Y CAMPO DE APLICACION

FUNDAMENTO

DEFINICIONES

DUREZA ROCKWELL

DUREZA ROCKWELL SUPERFICIAL

APENDICE

BIBLIOGRAFIA

NMX-B-119-1983

INDUSTRIA SIDERURGICA-DUREZA ROCKWELL Y ROCKWELL

SUPERFICIAL EN PRODUCTOS DE HIERRO Y ACERO-METODO DE

PRUEBA

STEEL INDUSTRY-ROCKWELL HARDNESS AND ROCKWELL

SUPERFICIAL HARDNESS OF IRON AND STEEL PRODUCTS-TEST

METHOD

1 OBJETIVO Y CAMPO DE APLICACION

Esta Norma Mexicana establece el mtodo de prueba para determinar la dureza Rockwell y

Rockwell Superficial en productos de hierro y acero. Se incluyen las variantes de este tipo

de prueba que se indican a continuacin:

a) Escalas de dureza Rockwell C, A y D, con penetrador de diamante.

b) Escalas de dureza Rockwell B, E y F, con penetrador esfrico de acero.

c) Escalas de dureza Superficial Rockwell N con penetrador de diamante.

d) Escalas de dureza Superficial Rockwell T con penetrador esfrico de acero.

En la tabla 1 se indican los campos de aplicacin de cada escala de dureza y una

orientacin sobre los hierros y aceros en que se utilizan con ms frecuencia.

Esta Norma no se aplica para aparatos digitales.

En el apndice, como informacin, se incluye la verificacin de las mquinas para la

prueba de dureza Rockwell.

2 FUNDAMENTO

El mtodo consiste en hacer una identacin en una probeta con un penetrador de diamante

esferocnico o un penetrador esfrico de acero, aplicando sucesivamente dos cargas y

determinndose la profundidad permanente de la huella que se produjo bajo las

condiciones especficas de una carga menor, y una mayor. (vase figuras 1 y 2 para Dureza

Rockwell y figuras 3 y 4para Dureza Rockwel Superficial).

NMX-B-119-1983

3 DEFINICIONES

3.1 Nmero de dureza Rockwell (DR)

Es un nmero obtenido por el aumento neto de la profundidad de la huella, el cual proviene

cuando se aumenta la carga sobre un penetrador desde una carga fija menor hasta una

mayor, retornando despus a la carga menor.

NMX-B-119-1983

3.1.1 Los nmeros de dureza Rockwell se expresan siempre con un smbolo de escala, que

indica el penetrador y la carga utilizada.

Ejemplo: 60 DRC indica un valor de dureza Rockwell 60 medido en la escala C.

4 DUREZA ROCKWELL

4.1 Mquinas y equipo

La mquina de prueba consiste en un soporte rgido o yunque, sobre el que se coloca la

probeta y un dispositivo que aplica las cargas prefijadas a un penetrador en contacto con la

misma.

4.1.1 Penetradores

a) Penetrador de diamante

Este tipo de penetrador se debe emplear en pruebas de dureza para las escalas A, C y D.

Consiste en un cono de diamante cuyo ngulo es de 2.09rad 0.008 (120 0.5) y su eje

debe coincidir con la direccin de penetracin con una tolerancia de 0.5. La punta es un

casquete esfrico con un radio de 0.200mm.

La forma del casquete y el valor del radio del penetrador tienen una influencia importante

en el valor de la dureza obtenida. La anisotropa del diamante hace difcil el maquinado del

mismo en forma totalmente simtrica. Por esta razn, es necesario comparar los resultados

obtenidos con un penetrador patrn sobre piezas patrn de diferentes durezas.

Se debe verificar ocasionalmente el contorno del penetrador utilizando un lente de

aumento. El penetrador no debe presentar grietas o cualquier otro defecto superficial.

b) Penetrador esfrico de acero

Este tipo de penetrador debe emplearse en los ensayos de dureza para las escalas B, E y F.

Consiste en un baln de acero templado y pulido, con un dimetro de 1.588mm

0.003mm; excepto para la escala E, que tiene un dimetro de 3.175mm 0.004mm. Dicho

baln debe estar pulido y no debe presentar defectos superficiales. Debe eliminarse y

anularse la prueba si presenta una deformacin mayor a la tolerancia indicada

anteriormente o cualquier otro defecto superficial.

NMX-B-119-1983

Figura 1 Prueba de dureza Rockwell con penetrador de diamante

NMX-B-119-1983

Figura 2 Prueba de dureza Rockwell con penetrador esfrico de acero

NMX-B-119-1983

Se debe evitar acumulacin en el penetrador de polvo, tierra, grasa o capas de xidos; dado

que estos afectan los resultados de la prueba.

4.1.2 Soporte de la probeta

El soporte debe ser de acero templado de una dureza igual mayor a 60 DRC. La cara de

apoyo debe estar pulida, no presentar rayas o marcas que afecten las lecturas.

Todo soporte que presente rayas, zonas sin pulir o defectos superficiales debe sustituirse

por otro en buen estado. En las pruebas de productos de espesores delgados utilizando la

escala B, el efecto del soporte puede tener una influencia sensible, por el hecho de una

posible aparicin de marcas en la cara posterior de la probeta.

Cuando se realicen pruebas sobre probetas cilndricas, se debe procurar que stas queden

perfectamente asentadas, por ejemplo usando soportes en forma de V. En estos casos de

debe prestar especial atencin al centrado y a la correcta alineacin del penetrador con los

distintos elementos de este conjunto, pues de no hacerlo as, puede dar lugar a lecturas

errneas.

4.1.3 Bloques patrn

Se deben usar peridicamente los bloques patrn para calibrar la mquina de prueba. Los

bloques de prueba deben ser de material uniforme, suficientemente gruesos para estar

libres del "efecto del soporte" con ambas superficies tersas y con una rea de prueba no

mayor de 26cm2. Deben estar preparados con un acabado superficial razonablemente fino,

la altura promedio entre la lnea del centro y la rugosidad superficial debe ser como

mximo de 0.0003mm y deben adems inspeccionarse con el fin de constatar que estn

libres de defectos mayores en la superficie o imperfecciones que puedan afectar las

lecturas de dureza.

4.1.4 Verificacin de la mquina de prueba con bloques patrn

Se ha encontrado prctico mantener las mquinas de prueba de dureza dentro de las

tolerancias de los bloques patrn. Si las mquinas se usan en la inspeccin diaria, y se

verifican y ajustan una vez al mes, se ha determinado que rara vez se desvan de estas

tolerancias. La verificacin diaria de las mquinas asegura al operador que el penetrador

est en buenas condiciones y que la mquina esta operando correctamente.

4.2 Preparacin de las probetas

4.2.1 Las probetas empleadas para las determinaciones de dureza, deben prepararse

cuidadosamente. Cuando se prueben lminas, se debe tener especial cuidado con el

material que est curvado. El lado cncavo del metal curvado debe estar hacia el

penetrador. Si dichas probetas son invertidas se introducir un error debido al

aplastamiento del metal sobre el soporte.

NMX-B-119-1983

4.2.2 Forma

Las probetas que se someten a las pruebas de dureza Rockwell varan mucho en su forma,

ya que frecuentemente es necesario hacer la determinacin en una parte del producto

terminado, en vez de hacerlo sobre una probeta.

Como no es posible cubrir las condiciones particulares de todas las probetas, en tamao,

preparacin, etc., los siguientes incisos se incluyen como una gua general.

4.2.3 Condiciones de la superficie

Las condiciones de la superficie tienen un marcado efecto en las lecturas obtenidas en

materiales delgados y, debido al hecho de que el espesor de tales probetas puede influir en

los resultados, no puede esperarse que las indicaciones de los bloques patrn proporcionen

una medida confiable de los errores que puedan ocurrir al probar estos materiales.

Los bloques patrn deben ser suficientemente gruesos para eliminar el efecto del soporte;

debe recordarse que se pueden tener errores de magnitud desconocida, cuando se hacen

pruebas en materiales tan delgados que la huella se presenta tambin en el lado opuesto al

de prueba. Los bloques patrn indican los errores de la mquina cuando se usan para

probetas similares en tamao, forma y condiciones de la superficie; sin embargo,

actualmente no existe un mtodo satisfactorio para verificar la exactitud de las lecturas

tomadas en material delgado ni para evaluar, cuando se presente, el "efecto del soporte".

4.2.4 Espesor

Las pruebas de dureza Rockwell de mayor exactitud se hacen en probetas de suficiente

espesor, de modo que la lectura Rockwell no se afecte considerablemente por el soporte de

la mquina de prueba.

La ausencia de un abultamiento u otra marca en la superficie de la probeta, en el lado

opuesto a la huella, indica que la probeta es de un espesor lo suficientemente grueso para

realizar una prueba con precisin.

Pueden obtenerse lectura tcnicamente aceptables de dureza Rockwell, en lminas que

muestren algn abultamiento o marca, y en algunas Normas las lminas por probar son de

un espesor y dureza tales que estar presente algn efecto del soporte de la mquina de

prueba, En las Tablas 2 y 3 se dan valores de espesores lmite, a varios niveles de dureza

para escala Rockwell seleccionados usando el penetrador de diamante y el penetrador

esfrico de 1.588mm. Las pruebas de dureza Rockwell en lminas metlicas son aceptables

para propsitos de especificaciones de dureza, cuando se hagan en espesores de acuerdo

con estas Tablas y se usen los mtodos especificados en esta Norma. En las Normas en que

la dureza Rockwell se usa como una indicacin aproximada de la resistencia a la tensin,

las tablas 2 y 3 no son aplicables.

NMX-B-119-1983

Tabla 2.- Seleccin de las escalas al usar el penetrador de diamante.

Para una dureza dada puede probarse material de espesor mayor que el correspondiente a

esa dureza en la escala indicada.

(a) Estos nmeros de dureza aproximado son para usarse en la seleccin de una escala

adecuada de dureza.

En estos casos las relaciones entre los lmites de las especificaciones para la resistencia a la

tensin y la dureza han sido establecidas para ciertos lmites especificados de espesor, por

lo tanto los efectos del soporte al probar lminas delgadas estn tomados en cuenta en tal

relacin. Para la escala E, el material ms duro que 60 DRE puede probarse en materiales

tan delgados como 3.175mm, pero si es ms suave que 60 DRE, el espesor mnimo debe

ser de 4.76mm.

NMX-B-119-1983

Tabla 3.- Seleccin de las escalas al usar el penetrador esfrico de 1.588mm de dimetro.

Para una dureza dada puede probarse material de cualquier espesor mayor que el

correspondiente a esa dureza en la escala indicada.

(a) Estos nmeros de dureza aproximado son para usarse en la seleccin de una escala

adecuada de dureza.

4.2.5 Preparacin de la superficie

La preparacin del material bajo prueba debe controlarse cuidadosamente para evitar

cualquier alteracin en su dureza, tal como la que puede ser causada por calentamiento

durante el esmerilado o por endurecimiento durante operaciones de maquinado y pulido.

La superficie de prueba de la probeta debe ser tal que la carga puede aplicarse

perpendicular a ella. La superficie debe estar limpia, seca, libre de xido, porosidades y

material extrao que pudiera aplastarse o fluir bajo la presin de la prueba y afectar los

resultados. Si se requiere un ataque qumico de la superficie de prueba, ste debe ser no

ms profundo que lo necesario para el estudio metalogrfico. La superficie en contacto con

el soporte debe estar limpia, seca y libre de cualquier condicin que pueda afectar los

resultados.

NMX-B-119-1983

Al probar materiales con recubrimiento, si se desea el valor de dureza del metal base, el

revestimiento debe removerse completamente antes de determinar la dureza, lo cual debe

hacerse de tal manera que el metal base no se afecte.

4.3 Ajuste de la mquina de prueba

4.3.1 Velocidad de aplicacin de la carga

Se ajusta el amortiguador del probador de dureza de modo que el mango de operacin

complete su carrera en 4 a 5s cuando no haya probeta en la mquina, y con la mquina

preparada para aplicar una carga mayor de 981 N (100kgf).

4.3.2 Ajuste del indicador

Deben hacerse las siguientes pruebas (y ajustes si es necesario). Se coloca una pieza del

material en el soporte y se gira la tuerca de elevacin del tornillo para poner el material en

contacto con el penetrador. Seguir girando para elevar el material hasta que la mano sienta

resistencia positiva al giro; esto sucede despus de que la carga menor de 98 N (10kgf) se

aplica y cuando se alcanza la carga mayor. Cuando se necesite fuerza excesiva para elevar

el material, debe tomarse nota de la posicin del indicador en la cartula, despus de

ajustarse la cartula de modo que CO y B 30 (SET) estn en la parte superior. Entonces, si

el indicador est entre B 50 y B 70, no se necesita ajuste; si el indicador queda en B 45 y B

50, el ajuste es recomendable; y si el indicador queda en cualquier otro lugar, el ajuste es

imperativo. Mientras el indicador gira varias veces a medida que se eleva el material, las

lecturas antes mencionadas se aplican a la revolucin del indicador que ocurra cuando la

manecilla auxiliar de la cartula pasa ms all de la marca cero. El objeto de este ajuste es

ver que la elevacin de la probeta, para alcanzar la carga menor, sea tal que cause una

aplicacin parcial de la carga mayor, la cual, para hacer una prueba adecuada, debe

aplicarse solo a travs del mecanismo que libera la carga.

4.4 Procedimiento

4.4.1 Debe ajustarse la mquina de acuerdo con los mtodos descritos en los incisos 4.3.1 y

4.3.2.

4.4.2 Debe seleccionarse una escala y usarse la carga y penetrador adecuados, de acuerdo

con la tabla 1, y los incisos 4.1.1 y 4.2.4.

4.4.3 Debe seleccionarse el soporte adecuado, de acuerdo con lo indicado en 4.1.2.

4.4.4 El mbolo de la cartula debe moverse libremente en cualquier posicin.

4.4.5 Para el caso de materiales compuestos de varias capas, todas las pruebas de dureza de

un material deben hacerse en un solo espesor de material independientemente de su

espesor total. La experiencia ha demostrado que las pruebas efectuadas sobre materiales de

ms de una capa no son confiables.

NMX-B-119-1983

4.4.6 Aplicacin de la carga menor

Se debe colocar la probeta sobre el soporte y aplicarse la carga menor gradualmente, hasta

que se obtenga la indicacin apropiada en la cartula. Esto se obtendr cuando el indicador

haya dado el nmero apropiado de revoluciones completas y quede dentro de 5 divisiones

de la posicin de ajuste (SET), en la parte superior de la cartula. El nmero adecuado de

revoluciones completas estar indicado ya sea por una marca de referencia en el vstago

del calibrador o por una manecilla auxiliar en la cartula.

Debe evitarse cualquier impacto al poner el penetrador y la probeta en contacto. El ltimo

movimiento del tornillo de elevacin o descanso debe ser siempre en una direccin que

ponga en contacto al penetrador y la probeta. Si se pasa la posicin apropiada de ajuste,

debe retirarse la carga menor y seleccionarse un nuevo sitio para la prueba. Despus de que

la carga menor ha sido aplicada, se coloca el indicador de la cartula en cero en la escala de

nmeros en negro.

4.4.7 Aplicacin de la carga mayor

Debe aplicar la carga mayor accionando la palanca de operacin sin impacto y dejando que

gire libremente. Se retira la carga mayor llevando la palanca de operacin de regreso a la

posicin original dentro de los 2 segundos siguientes despus de que su movimiento ha

cesado sin interrumpir la maniobra de regreso o de acuerdo con los incisos 4.4.7.1

4.4.7.2.

4.4.7.1 En caso de materiales que exhiban poco o ningn flujo plstico despus de la

aplicacin de la carga mayor, el indicador llegar a detenerse antes de cesar el movimiento

de la palanca de operacin; en este caso la palanca de operacin debe regresarse a su

posicin original, inmediatamente despus de que el indicador se detiene.

4.4.7.2 En el caso de materiales que exhiban flujo plstico despus de la aplicacin de la

carga mayor, el indicador continuar movindose despus de que la palanca de operacin

se detenga, en este caso la palanca de operacin debe regresarse a su posicin original en

un lapso especificado entre el movimiento y la supresin de la carga. Se deben efectuar dos

tres lecturas sucesivas con intervalos de 2 segundos que sean aproximadamente iguales.

En el caso de que el tiempo transcurrido sea diferente a 2 segundos, ste se debe registrar,

a menos que el tiempo se especifique en la Norma particular del producto.

4.4.8 Lectura de la escala para dureza Rockwell

Debe considerarse la dureza Rockwell como la lectura del indicador en la escala apropiada

de la cartula, despus de que se ha quitado la carga mayor y mientras la carga menor an

est actuando. Estas lecturas se estiman a veces a la mitad de una divisin, dependiendo

del material que se pruebe.

NMX-B-119-1983

4.4.9 Correcciones para probetas cilndricas

Las lecturas en probetas cilndricas estn sujetas a correccin de acuerdo a lo indicado en

las tablas 4 y 5.

Tabla 4.- Correcciones que se deben efectuar a los nmeros de dureza Rockwell C, A y D

obtenidos en probetas cilndricas de varios dimetros (a).

a) Al probar probetas cilndricas, se afecta seriamente la exactitud de la prueba por el

alineamiento del tornillo elevador, el soporte en V, los penetradores, el acabado de la

superficie y la rectitud del cilindro.

b) Estas correcciones, son solamente aproximadas y representan los promedios

redondeados a 0.5 del nmero de dureza Rockwell ms cercano de numerosas

observaciones reales.

NMX-B-119-1983

Tabla 5.- Correcciones que se deben de efectuar a los nmeros de dureza Rockwell B, F y

G obtenidos en probetas cilndricas de varios dimetros (b).

a) Al probar probetas cilndricas, se afecta seriamente la exactitud de la prueba por el

alineamiento del tornillo elevador, el soporte en V, los penetradores, el acabado de la

superficie y la rectitud del cilindro.

b) Estas correcciones son solamente aproximadas y representan los promedios

aproximados a 0.5 nmero de dureza Rockwell ms cercano, de numerosas

observaciones reales.

4.5 Correlacin a otras escalas de dureza o a valores de resistencia a la tensin

No hay un mtodo general para relacionar con precisin los nmeros de dureza Rockwell

de una escala con otra ni con otros tipos de nmeros de dureza, o con valores de resistencia

a la tensin. Tales correlaciones son, en el mejor de los casos, aproximaciones y por lo

tanto deben evitarse, excepto para casos especiales donde se haya obtenido por

comparacin de pruebas una base confiable de correlacin aproximada.

NMX-B-119-1983

4.6 Informe

El informe debe incluir lo siguiente:

a) Nmero de dureza Rockwell

b) Escala de dureza Rockwell, esto es, escala C, escala B, etc.

c) A menos que otra cosa se especifique, todas las lecturas deben redondearse al nmero

de dureza entero ms cercano.

d) Tiempo de aplicacin de la carga mayor (solo cuando lo requiera la Norma particular

de producto).

5 DUREZA ROCKWELL SUPERFICIAL.

5.1 Principios Generales

Los principios generales de la prueba de dureza Rockwell superficial; son los mismos que

se emplean en la dureza Rockwell, variando nicamente el peso de la carga (vase figuras

3 y 4).

5.2 Escalas de dureza Rockwell superficial

Los valores de dureza Rockwell superficial se determinan e informan de acuerdo con una

de las escalas que se especifican en la tabla 6. En todos los casos la carga menor es de 29 N

(3kgf) y la cartula se ajusta despus de aplicar la carga menor de tal manera que el

indicador marque cero.

TABLA 6.- Escalas de dureza Rockwell superficial.

NMX-B-119-1983

Al registrar los resultados y smbolos de escala adecuados, tal como se muestran en la tabla

6, deben indicarse como prefijos a los nmeros de dureza Rockwell superficial obtenidos

por este mtodo.

Las escalas "N" se usan para materiales similares a los probados en las escalas Rockwell C,

A y D, pero de espesor ms delgados o superficies endurecidas, o cuando se requiere una

penetracin muy pequea. La escalas "T" se usan para materiales similares a los probados

en las escalas Rockwell B, F y G, pero de un espesor menor o cuando se requiere una

penetracin muy pequea (vase tabla 1).

NMX-B-119-1983

Figura 4 Prueba de dureza Rockwell superficial con penetrador esfrico

NMX-B-119-1983

5.3 Mquinas y equipo

La mquina para efectuar la prueba de dureza Rockwell superficial es una forma

especializada de la mquina empleada en la prueba de dureza normal. Mide la dureza por

el mismo principio de la mquina regular pero emplea cargas ms pequeas y un sistema

ms sensible para medir la profundidad de la huella. Se recomienda, cuando por alguna

razn se desea una huella poco profunda o de rea pequea.

5.3.1 Penetradores

Los penetradores comnmente usados son el penetrador superficial esferocnico de

diamante y el penetrador esfrico de acero de 1.588mm de dimetro y deben cumplir con

los requisitos especificados en 4.1.1. Este penetrador esferocnico de diamante no es

intercambiable con el del mtodo Rockwell normal.

5.3.2 Soportes

Debe usarse un soporte adecuado a la muestra por probar. Las piezas cilndricas deben

probarse sobre un soporte con ranura en V, a que se apoye a la probeta con el eje

directamente bajo el penetrador, o en cilindros gemelos duros, paralelos, adecuadamente

colocados y fijados a su base. Las piezas planas deben probarse en un soporte plano que

tenga una superficie de apoyo plana y lisa, cuyo plano sea perpendicular el eje del

penetrador. Para materiales muy delgados (ver inciso 4.2.4), o probetas que no son

perfectamente planas, debe usarse un soporte plano con una saliente de aproximadamente

6mm de dimetro y 19mm de altura.

Dicho saliente debe tener un pulido liso, ser plano, estar libre de picaduras y rayaduras

profundas, y tener una Dureza de cuando menos 60 DRC. Al probar material delgado con

el penetrador esfrico de acero, el uso de un soporte con saliente de diamante presentar

una superficie altamente uniforme y pulida que evitar el flujo del material bajo la carga de

prueba. Este soporte de diamante nunca debe usarse con el penetrador esferocnico de

diamante por que si el material bajo prueba se rompiera y ambos diamantes entraran en

contacto, probablemente se daara una o ambas partes. Debe establecerse en la Norma

particular del producto, cuando deba hacerse la prueba con el soporte de saliente de

diamante.

5.3.3 Bloques patrn

Deben usarse los bloques patrn indicados en el inciso 4.1.3.

5.3.4 Verificacin de la mquina de prueba con bloques patrn

La verificacin de la mquina de prueba con bloques patrn debe efectuarse de acuerdo a

lo indicado en el inciso 4.1.4.

NMX-B-119-1983

5.3.5 Probetas

Las probetas deben cumplir con los requisitos especificados en el inciso 4.2, sin embargo

se requieren superficies ms lisas para las huellas de dureza Rockwell superficial y se debe

tener mayor cuidado para evitar que las probetas sobresalgan del soporte.

Pueden obtenerse lecturas aceptables de dureza Rockwell superficial en lminas que

muestren algn abultamiento o marca; en algunas especificaciones las lminas que van a

probarse son de un espesor y dureza en las que se presentar el efecto del soporte.

En las tablas 7 y 8 se dan espesores lmites a varios niveles de dureza, para escalas

seleccionadas de dureza Rockwell superficial, usando el penetrador de diamante y el

penetrador esfrico de 1.588mm de dimetro.

TABLA 7.- Gua para la seleccin de escalas usando el penetrador de diamante.

Para una dureza dada, puede probarse material de espesor mayor que el correspondiente a

este dureza en la escala indicada.

(a) Estos nmeros aproximados de dureza se usan para seleccionar una escala de dureza

adecuada, y no deben usarse para conversin.

NMX-B-119-1983

TABLA 8.- Gua para la seleccin de escalas usando el penetrador esfrico de acero de

1.588mm de dimetro.

Para una dureza dada, puede probarse material de espesor mayor que el correspondiente a

esta dureza en la escala indicada.

(a) Estos nmeros aproximados de dureza se usan para seleccionar una escala de dureza

adecuada, y no deben usarse para conversin.

En el caso de lmina estaada, la prueba de dureza Rockwell superficial se usa para

probetas ms delgadas que las recomendadas en la tabla 8. Las limitaciones de espesor

para estos productos deben indicarse en la Norma particular del producto.

Las pruebas de dureza Rockwell superficial en lminas, son aceptables para propsitos de

especificaciones de dureza, cuando se hacen en espesor de acuerdo con estas tablas y

cuando se usan los mtodos descritos de esta Norma. En las especificaciones en las que se

use la dureza Rockwell superficial como una indicacin aproximada de la resistencia a la

tensin, las tablas 7 y 8 no se deben aplicar. En estos casos las relaciones entre los valores

de resistencia a la tensin y dureza, se aplican de los lmites de espesores especificados,

por lo que los efectos de soporte debidos a la prueba de lminas delgadas se encuentra ya

incluidos en la relacin. Para obtener valores de dureza Rockwell superficial

completamente independientes del efecto de soporte pueden requerirse espesores mnimos

NMX-B-119-1983

mayores que los dados en las tablas 7 y 8 y la probeta debe estar libre de marcas en el lado

opuesto a la huella.

5.4 Ajuste de la mquina de prueba

5.4.1 Velocidad de aplicacin de la carga

Se debe ajustar el indicador en la mquina de dureza Rockwell superficial, de manera que

la palanca operadora complete su movimiento en 5 a 7 segundos sin la probeta en la

mquina, y con la mquina puesta para aplicar una carga mayor de 294 N (30kgf).

5.4.2 Ajuste del indicador

Se deben hacer las siguientes pruebas (y ajustes en caso necesario): se debe colocar una

pieza de material en el soporte y girar la tuerca elevadora para llevar el material en

contacto con el penetrador. Debe seguirse girando para elevar l, material hasta que la

mano sienta resistencia positiva a seguir girando; esto se sentir despus de que se haya

alcanzado la carga menor de 29 N (3kg). Cuando se requiere fuerza excesiva para elevar

ms el material se debe tomar nota de la posicin de la aguja en la cartula despus de

ajustar la misma de modo que "SET" quede arriba.

Si la aguja queda entre 45 y 55, no es necesario el ajuste; si la aguja queda en cualquier

otro lugar, el ajuste es imperativo.

Como la aguja gira varias veces mientras se eleva el material las lecturas antes

mencionadas se aplican a la revolucin del indicador, que ocurre mientras la aguja auxiliar

pasa ms all de la marca cero de la cartula. El objeto de este ajuste es ver que la

elevacin de la probeta para tomar la carga menor sea tal que no cause una aplicacin

parcial de la carga mayor, la cual para hacer una prueba correcta, debe aplicar solamente a

travs del mecanismo de liberacin de la carga.

5.5 Procedimiento

5.5.1 Antes de usar la mquina se debe determinar su exactitud tal como se indica en el

inciso 4.1.4.

5.5.2 Se debe ajustar la mquina de acuerdo con los mtodos descritos en los incisos 5.4.1

y 5.4.2.

5.5.3 Se debe seleccionar la escala adecuada y usar la carga y penetrador apropiados de

acuerdo con los incisos 4.2.4, 5.2 y 5.3.1.

5.5.4 Debe seleccionarse un soporte apropiado de acuerdo a lo indicado en 5.3.2.

NMX-B-119-1983

5.5.5 Para el caso de materiales compuestos de varias capas, todas las pruebas de dureza

Rockwell superficial se deben hacer sobre un solo espesor de material, independientemente

de su espesor total.

5.5.6 Aplicacin de la carga menor

Se debe efectuar de acuerdo con lo indicado en 4.4.6.

5.5.7 Aplicacin de la carga mayor

Se debe efectuar de acuerdo con lo indicado en 4.4.7.

5.5.8 Lectura de la escala para dureza Rockwell superficial

La lectura de la escala se debe llevar a cabo de acuerdo a lo indicado en 4.4.8.

5.5.9 Correcciones para probetas cilndricas

Las lecturas en probetas cilndricas estn sujetas a correccin de acuerdo a lo indicado en

la tabla 9.

5.6 Correlacin a otras escalas de dureza o a valores de resistencia a la tensin

No hay mtodo general para relacionar con exactitud los nmeros de dureza Rockwell

superficial de una escala con otra, ni con otros tipos de nmeros de dureza, o con valores

de resistencia a la tensin. Tales correlaciones son, en el mejor de los casos,

aproximaciones y por lo tanto deben evitarse, excepto para casos especiales donde se haya

obtenido por pruebas de comparacin, una base confiable de correlacin aproximada.

5.7 Informe

El informe debe incluir lo siguiente:

a) Nmero de dureza Rockwell superficial.

b) Escala de dureza Rockwell superficial, (30 N, 30 T, etc.)

c) A menos que otra cosa se especifique, todas las lecturas deben redondearse al nmero

de dureza entero mas cercano.

d) Tiempo de aplicacin de la carga mayor (slo cuando lo requiera la Norma particular

del producto.

NMX-B-119-1983

TABLA 9.- Correcciones para los valores de dureza Rockwell superficial en las escalas N

y T, obtenidos sobre probetas cilndricas de varios dimetros (a).

(a) Al probar probetas cilndricas, la exactitud de la prueba se ve afectada seriamente por

la alineacin del tornillo elevador, por el soporte en V, por los penetradores, por el acabado

superficial y por la rectitud del cilindro.

(b) Estas correcciones son solamente aproximadas y representan promedios, lo ms

cercano a 0.5 del nmero Rockwell superficial de numerosas observaciones reales.

6 APENDICE

6.1 Verificacin de mquinas para prueba de dureza

Rockwell y Rockwell superficial

NMX-B-119-1983

6.1.1 Alcance

Esta parte establece dos procedimientos para la verificacin de mquinas para prueba de

dureza Rockwell y Rockwell superficial y un procedimiento que se recomienda para

verificar que la mquina no se ha desajustado en los intervalos entre las comprobaciones

peridicas de rutina. Los dos mtodos de verificacin son los siguientes:

6.1.1.1 Verificacin por separado de la aplicacin de la carga, del penetrador y del

dispositivo medidor de la profundidad, seguido por una prueba de comportamiento.

6.1.1.2 Verificacin por el mtodo de bloques patrn de prueba

Este mtodo debe usarse en pruebas de arbitraje, de investigacin o de rutina, para que el

operador se asegure de que la mquina para pruebas de dureza Rockwell est operando

correctamente (vase inciso 6.1.4).

6.1.2 Requisitos Generales

Antes de verificar una mquina de prueba de dureza, se debe asegurar que:

a) La mquina est correctamente instalada.

b) El vstago de la cartula calibrada del dispositivo de medicin de profundidad se

mueva libremente en cualquier posicin.

c) El sujetador del penetrador est correctamente apoyado en el vstago.

d) Cuando se use el penetrador esfrico de acero, se debe asegurar que el sujetador est

equipado con un nuevo penetrador cuyo dimetro haya sido verificado (vase inciso

4.1.1 (b) y 6.1.3.3).

e) El penetrador de diamante est libre de fracturas o imperfecciones que conduzcan a

lecturas incorrectas.

f) La carga se pueda aplicar y eliminar sin golpe o vibracin, de tal manera que no influya

en las lecturas.

6.1.3 Verificacin por separado de la aplicacin de la carga, del penetrador y del

dispositivo medidor de profundidad.

6.1.3.1 Aplicacin de la carga

Las mquinas para pruebas de dureza Rockwell deben verificarse con cargas de 98 N, 980

N y 1470 N (10kgf 100kgf y 150kgf). Las mquinas para pruebas de dureza Rockwell

superficial deben verificarse con cargas de 29N, 147N, 294N y 441N (3kgf, 15kgf y

45kgf). La carga aplicada debe verificarse por el uso de pesos muertos patrn (masas) y

palancas; cada mquina de prueba para la determinacin de dureza Rockwell debe

NMX-B-119-1983

verificarse con la carga menor 98 N 1.9 N (10kg 0.2kgf) antes de la aplicacin y

despus de quitar la carga adicional. Cada mquina de prueba para la determinacin de

dureza Rockwell superficial debe verificarse con la carga menor 29 N 0.58 N (3kgf

0.060kgf) antes de la aplicacin y despus de quitar la carga adicional. La aplicacin de la

carga debe considerarse verificada si el promedio de tres lecturas, en cada una de las tres

posiciones de la palanca de fuerza, para cada carga, est dentro de las tolerancias indicadas

en la tabla 10.

TABLA 10.- Tolerancias sobre las cargas aplicadas.

6.1.3.2 Penetrador de diamante

La verificacin de la forma del penetrador de diamante se debe hacer por medicin directa

de su forma o por medio de su proyeccin en una pantalla. La verificacin se debe hacer

como mnimo en cuatro secciones.

El penetrador de diamante debe tener un ngulo de 2.09 rad 0.008 rad (1205 0.55) y

debe tener su eje colineal con el eje del penetrador, dentro de una tolerancia de 0.55. La

punta del cono debe tener un radio nominal de 0.200mm. El contorno de la lnea del cono

debe caer dentro de una zona definida por dos arcos concntricos, paralelos al radio

nominal del contorno de la punta (0.200mm) pero desplazados de l a una distancia de

0.002mm tal y como se indica en la figura nmero 5. En la figura 5 (a) la zona de

tolerancia se muestra a un aumento de 500 x.

En la figura Nm. 5(b) las variaciones posibles mnimas y mximas se muestran

esquemticamente (no estn a escala). La superficie del cono debe tener continuidad

tangencial con la superficie de la punta esfrica. El penetrador debe estar pulido a tal grado

que ninguna parte de su superficie sin pulir, haga contacto con la probeta cuando penetra

una profundidad de 0.3mm. Puesto que los valores de dureza dados por una mquina de

prueba no dependen solamente de estas dimensiones, sino tambin de la rugosidad

superficial, de la posicin de los ejes cristalinos del diamante, y del apoyo de ste en el

NMX-B-119-1983

soporte, se requiere una prueba de funcionamiento. En esta prueba el penetrador de

diamante debe usarse en una mquina en la cual han sido verificados la aplicacin de la

carga y el dispositivo medidor de profundidad. Se deben hacer cinco impresiones en un

bloque patrn. La media de estas cinco lecturas de dureza no debe diferir del promedio del

bloque patrn de prueba en ms de la cantidad indicada en la tabla 11.

TABLA 11.- Desviacin permisible en lecturas de dureza para penetradores de diamante

verificados.

6.1.3.3 Penetrador esfrico de acero

El promedio de tres dimetros medidos en un penetrador esfrico nuevo de acero,

seleccionado al azar en un lote, no debe diferir del dimetro nominal en ms de las

tolerancias especificadas en la tabla 12. La diferencia permisible entre el dimetro ms

grande y el dimetro ms pequeo, medidos sobre un penetrador esfrico, no debe ser

NMX-B-119-1983

mayor de 0.0010mm. El penetrador esfrico de acero debe tener una dureza Vickers (DV)

mnima de 850 usando una carga de 98 N (10kgf). Por lo tanto, a mxima diagonal media

de la impresin de dureza Vickers hecha sobre el penetrador esfrico de acero, no debe

exceder de los valores indicados en la tabla 13.

TABLA 12.- Tolerancias para penetradores esfricos de acero para dureza Rockwell.

Tabla 13.- Promedio mximo de la diagonal de la impresin de dureza Vickers sobre

balines para dureza Rockwell.

6.1.3.4 Dispositivo medidor de profundidad

El dispositivo medidor de profundidad se debe verificar como mnimo en tres intervalos,

incluyendo los correspondientes a las durezas bajas y altas, para las que se usa la escala

normalmente, haciendo movimientos de incrementos conocidos del correspondiente

penetrador o del pistn calibrador de la cartula. El dispositivo medidor de profundidad

debe indicar correctamente la dureza Rockwell con una tolerancia de 0.5 de una unidad

de la escala sobre cada intervalo, esto es, una tolerancia de 0.001mm de lectura de

profundidad debe indicar correctamente la dureza Rockwell superficial con una tolerancia

de 0.5 de la unidad de la escala de cada intervalo, es decir, una tolerancia de 0.0005mm

de lectura de profundidad.

6.1.4 Verificacin por el mtodo de bloques patrn

6.1.4.1 Las mquinas de dureza Rockwell o de dureza Rockwell superficial para efectuar

pruebas de arbitraje, de rutina o de investigacin; o las mquinas en las que se quiere

verificar su servicio, se pueden verificar haciendo una serie de impresiones en bloques

patrn.

NMX-B-119-1983

6.1.4.2 Debe hacerse un mnimo de cinco lecturas de dureza en la superficie de prueba, de

por lo menos tres bloques que tengan diferentes niveles de dureza como los mostrados en

la tabla 14, usando las siguientes cargas de prueba:

Escala Rockwell C Escala Rockwell B Escala Rockwell 30N Escala Rockwell 30T -

Carga de 1471 (150kgf)

Carga de 980 N (100kgf)

Carga de 294 N (30kgf)

Carga de 294 N (30kgf)

6.1.4.3 Cuando se hacen pruebas en diferentes intervalos de una escala, se permite verificar

esa escala en los niveles indicados en la tabla 14.

6.1.4.4 Las mquinas para pruebas de dureza Rockwell y dureza Rockwell superficial se

consideran verificadas si los resultados cumplen con los requisitos indicados en los incisos

6.1.6 y 6.1.7.

TABLA 14.- Intervalos de dureza usados en la verificacin por el mtodo de bloque

patrn.

6.1.5 Procedimiento para verificaciones peridicas

La verificacin por el mtodo de los bloques patrn es demasiado larga para la verificacin

diaria, por lo tanto, se recomienda el siguiente mtodo:

6.1.5.1 Se debe hacer como mnimo una verificacin diaria, en la mquina que va a usarse.

6.1.5.2 Antes de hacer la verificacin, se hace un mnimo de dos penetraciones

preliminares para asegurar que la mquina trabaje libremente y que el bloque patrn, el

penetrador y el soporte den las lecturas correctas. No deben tomarse en cuenta los

resultados de estas pruebas preliminares.

NMX-B-119-1983

6.5.1.3 Se hacen por lo menos 5 lecturas de dureza sobre bloques patrn, es la escala y al

nivel de dureza en que va a usarse la mquina. Si los valores estn dentro del intervalo de

los bloques mencionados, la mquina puede considerarse en buen estado, si no, debe

verificarse como se indica en el inciso 5.1.4.

6.1.6 Repetibilidad y error

6.1.6.1 Repetibilidad

Para cada bloque patrn, sean R1, R2... R5, las lecturas de dureza sobre cinco pruebas en

orden creciente de magnitud.

La repetibilidad de la mquina de prueba de dureza bajo las condiciones particulares de

verificacin, se expresa por la cantidad R5 - R1.

6.1.6.2 Error

El error de la mquina de prueba de dureza, bajo las condiciones particulares de

verificacin, se expresa por la cantidad R - (R) en donde:

R1, R2......R5 son los nmeros de dureza de las diferentes determinaciones y (R) es la dureza

indicada en el bloque patrn.

6.1.7 Evaluacin de la verificacin

6.1.7.1 Repetibilidad

La repetibilidad de la mquina de prueba de dureza se considera satisfactoria si se cumplen

con las condiciones indicadas en la tabla 15.

6.1.7.2 Error

El valor medio de dureza de cinco impresiones no debe diferir de la media correspondiente

a la dureza del bloque patrn en ms de la tolerancia de ste.

NMX-B-119-1983

TABLA 15.- Repetibilidad de las mquinas.

(a) La repetibilidad de las mquinas con escalas para dureza Rockwell o Rockwell

superficial, diferentes a las indicadas en las tablas debe ser la diferencia equivalente

convertida el nmero de dureza para esas escalas (vase ejemplo), excepto para las escalas

15N y 15T. En el caso de las escalas 15N y 15T, la repetibilidad no debe ser mayor de 1.0

para todos los intervalos.

Ejemplo:

En la escala C 60 las lecturas tpicas de una serie de impresiones pueden variar de 59 a 60,

59.5 a 60.5, 60 a 61, etc. As los valores convertidos a la escala A correspondientes a C 59

a C 60 deben ser A 80.7 a A 81.2 y la repetibilidad de la escala A deben ser 0.5.

6.2 Calibracin de bloques patrn

6.2.1 Esta parte cubre la calibracin de bloques patrn de dureza estandarizada, para la

verificacin de las mquinas usadas para pruebas de dureza Rockwell y Rockwell

superficial.

6.2.2 Cada bloque de metal que va a ser destinado a bloque patrn, no debe ser menor de

6mm de espesor.

6.2.3 Cada bloque debe ser especialmente preparado y tratado trmicamente para darle la

necesaria homogeneidad y estabilidad de estructura. Cuando el bloque es de acero se debe

desmagnetizar y mantenerse en esa condicin.

NMX-B-119-1983

6.2.4 La superficie inferior del bloque patrn debe tener un acabado fino.

6.2.5 La superficie de prueba (superior ) debe estar pulida o con un acabado de esmerilado

fino y libre de rayaduras que pudieran afectar la profundidad de la huella.

La altura media de la rugosidad en la superficie de prueba no debe exceder 0.0003mm en

la lnea central promedio.

6.2.6 Para garantizar la autenticidad de la superficie de prueba, debe marcarse sta

inmediatamente despus de calibrado el bloque, ya sea con una marca oficial o fijando el

valor del espesor del bloque con una exactitud de 0.1mm.

6.2.7 Los bloques de prueba deben ser calibrados en una mquina de dureza verificada de

acuerdo con los requisitos de 6.1.1.1.

6.2.8 La carga mayor se debe retirar regresando la palanca de operacin a su posicin de

fijacin, de acuerdo con uno de los mtodos alternativos indicados en 4.4.7.1 4.4.7.2.

6.2.9 Cuando menos deben hacerse al azar, cinco huellas en cada bloque patrn de prueba.

6.2.10 La cartula indicada del dispositivo medidor de profundidad se debe aproximar a +

0.1 de unidad, esto es, al ms cercano 0.1 del nmero de dureza Rockwell Rockwell

superficial.

TABLA 16.- Repetibilidad de las lecturas de dureza.

6.2.11 Repetibilidad

Sean R1 R2....Rn los valores observados de nmeros de dureza Rockwell o de dureza

Rockwell superficial determinados por un observador, y ordenados en orden creciente de

magnitud.

NMX-B-119-1983

La repetibilidad de las lecturas de dureza en el bloque se define como Rn - R1.

6.2.12 Uniformidad de dureza

A menos que la repetibilidad de las lecturas de dureza est dentro de los lmites dados en la

tabla 16, el bloque no puede considerarse suficientemente uniforme para propsitos de

calibracin.

6.2.13 Marcado.

En cada bloque se debe indicar:

a) Media aritmtica de los nmeros de dureza encontrados en la prueba de calibracin,

con un prefijo que indique la designacin de la escala y seguido por el intervalo de

tolerancia.

b) El nombre marca del proveedor.

c) El nmero de serie del bloque.

d) El espesor del bloque de prueba o una marca oficial sobre la superficie de prueba

(vase 6.2.6).

7 BIBLIOGRAFIA

Norma Mexicana NOM-B-119-1973 "Mtodo de prueba para la determinacin de las

durezas Rockwell y Rockwell Superficial de materiales metlicos".

American Society for Testing and Materials ASTM-E-18-1979 "Rockwell Hardness and

Superficial Hardness of Metallic Materials".

Naucalpan de Jurez, Edo de Mxico., 3 de Junio de 1983

EL DIRECTOR GENERAL DE NORMAS

LIC. HECTOR VICENTE BAYARDO MORENO.

Fecha de aprobacin y publicacin: Junio 13, 1983

NMX-B-119-1983

Esta Norma cancela a la: NOM-B-119-1975

También podría gustarte

- Clasificación General UNSDocumento4 páginasClasificación General UNSEddy Quispe Gaglay25% (4)

- Práctica GoniómetroDocumento7 páginasPráctica GoniómetroChristian Pérez0% (1)

- S10. - Problemas en Recipientes A PresiónDocumento7 páginasS10. - Problemas en Recipientes A PresiónCHAVEZ CORNEJO DANIEL DARIOAún no hay calificaciones

- Proceso de Ensayo de Fatiga A Baja Frecuencia (Patente) DR JrasaDocumento11 páginasProceso de Ensayo de Fatiga A Baja Frecuencia (Patente) DR JrasaZoombisito FrancoAún no hay calificaciones

- Introducción A Los Ensayos No DestructivosDocumento32 páginasIntroducción A Los Ensayos No DestructivosRamon DiazAún no hay calificaciones

- Diseño en Ingeniería Mecánica 4ta Edicion Joseph E. Shigley, Larry D. Mitchell PDFDocumento465 páginasDiseño en Ingeniería Mecánica 4ta Edicion Joseph E. Shigley, Larry D. Mitchell PDFYoshue GoRe0% (1)

- Sociales 6 and B Ev Tema Sol 010Documento4 páginasSociales 6 and B Ev Tema Sol 010JOSE LUIS LOPEZ RECHEAún no hay calificaciones

- Mecanica Técnica - RozamientoDocumento30 páginasMecanica Técnica - Rozamientoomarji_go100% (2)

- La Integridad y La Ética en La Función PúblicaDocumento26 páginasLa Integridad y La Ética en La Función PúblicaEnrique Servan GuevaraAún no hay calificaciones

- Práctica No. 4 Mecanismo de 4 Barras V2Documento18 páginasPráctica No. 4 Mecanismo de 4 Barras V2javierAún no hay calificaciones

- Practica 2 Ensayo de TorsiónDocumento9 páginasPractica 2 Ensayo de TorsiónJosé Luis García Vega0% (1)

- Unidad 1. - Objetivos de La InstrumentaciónDocumento43 páginasUnidad 1. - Objetivos de La Instrumentaciónobet flores100% (2)

- Peroni A Formulacion de Proyectos Socio PreventivosDocumento144 páginasPeroni A Formulacion de Proyectos Socio PreventivosJoniDip0% (1)

- Ensayo de TorsionDocumento6 páginasEnsayo de TorsionVivi GarridoAún no hay calificaciones

- Calibracion de Maquina de TorsionDocumento12 páginasCalibracion de Maquina de TorsionAnonymous P9qYLtQ100% (1)

- Práctica 03 - TorneadoDocumento10 páginasPráctica 03 - TorneadoAnthony Joseph Flores CelisAún no hay calificaciones

- Qué Significan Los Grados de Libertad PDFDocumento6 páginasQué Significan Los Grados de Libertad PDFhugo_luis_c2301Aún no hay calificaciones

- EscuadrasDocumento51 páginasEscuadrasOscar OmañaAún no hay calificaciones

- Práctica 1 - Viga Simplemente ApoyadaDocumento10 páginasPráctica 1 - Viga Simplemente ApoyadaSaurumBlackAún no hay calificaciones

- TP5-Ingenieria Mecanica Y Los Grandes Problemas MundialesDocumento3 páginasTP5-Ingenieria Mecanica Y Los Grandes Problemas MundialesJaqueline Vilcapuma100% (1)

- Practica No 2Documento8 páginasPractica No 2Palacios Vazquez PhillAún no hay calificaciones

- Diseño Mecánico II - Tema Seleccion de Rodamientos y LubricacionDocumento24 páginasDiseño Mecánico II - Tema Seleccion de Rodamientos y LubricacionAbel J. CastilloAún no hay calificaciones

- Lab de RM Practica 1Documento9 páginasLab de RM Practica 1Enrique Juarez OrtegaAún no hay calificaciones

- UnidadDocumento10 páginasUnidadMihkel VeLóAún no hay calificaciones

- Practica 09 Extensometria Electrica FlexionDocumento8 páginasPractica 09 Extensometria Electrica FlexionJeyder GeorgeAún no hay calificaciones

- Ets - FluidosDocumento2 páginasEts - FluidosDiego Gutierrez CruzAún no hay calificaciones

- Aplicación de La Ecuacion de La Energia MecanicaDocumento9 páginasAplicación de La Ecuacion de La Energia MecanicaSammy PereaAún no hay calificaciones

- Mecanica de Fluidos Sexta Edicion Robert L. Mott Pearson (Solucionario)Documento298 páginasMecanica de Fluidos Sexta Edicion Robert L. Mott Pearson (Solucionario)Jose Miguel Valdes PerezAún no hay calificaciones

- Parctica 2do Parcial 2Documento2 páginasParctica 2do Parcial 2joe8008Aún no hay calificaciones

- Practica 8Documento6 páginasPractica 8Alfredo Rueda EspinosaAún no hay calificaciones

- Conclusiones de Torsión - Sánchez Chávez DavidDocumento8 páginasConclusiones de Torsión - Sánchez Chávez DavidDavid SanchezAún no hay calificaciones

- 1 - 5 DiseñoDocumento5 páginas1 - 5 DiseñoAshly QS100% (1)

- Rugosímetro Con Palpador LáserDocumento3 páginasRugosímetro Con Palpador LáserAlan Isai Valdez CastrejónAún no hay calificaciones

- Analisis Estocastico 2Documento17 páginasAnalisis Estocastico 2Luis Alberto Navarro JimenezAún no hay calificaciones

- Taller 3 - Cinemática de Cuerpos RígidosDocumento5 páginasTaller 3 - Cinemática de Cuerpos RígidosAngie ChamorroAún no hay calificaciones

- Mecanica de Fluidos Ejercicios 2Documento16 páginasMecanica de Fluidos Ejercicios 2Keyder Suarez RamosAún no hay calificaciones

- Grupo 03 - 1° Informe de Laboratorio - Mediciones - MC216DDocumento25 páginasGrupo 03 - 1° Informe de Laboratorio - Mediciones - MC216DLeugim Escalante LLanosAún no hay calificaciones

- Medición de VibracionesDocumento3 páginasMedición de VibracionesAngel SantamariaAún no hay calificaciones

- Tarea2 Mecánica M3Documento1 páginaTarea2 Mecánica M3Carlos CampuzanoAún no hay calificaciones

- Poder Calórico de La GasolinaDocumento9 páginasPoder Calórico de La GasolinaKevin Daniel Casta?O CorreaAún no hay calificaciones

- Turbinas de Vapor RendimientoDocumento5 páginasTurbinas de Vapor RendimientoAlex Porro SeclenAún no hay calificaciones

- Lab 4 Placas CircularesDocumento6 páginasLab 4 Placas CircularesJULIO CESAR LARGO RAMIREZAún no hay calificaciones

- S04.s1 - Análisis de Velocidad de Mecanismos-1 PDFDocumento64 páginasS04.s1 - Análisis de Velocidad de Mecanismos-1 PDFArmando Arnold Anchiraico SotoAún no hay calificaciones

- Metodología de Diseño de Nigel Cross A Robot ParaleloDocumento8 páginasMetodología de Diseño de Nigel Cross A Robot ParaleloSamantha Zúñiga100% (1)

- Ensayos No Destructivos - Particulas MagneticasDocumento3 páginasEnsayos No Destructivos - Particulas MagneticasJuan Sebastián Mereles Medina100% (1)

- Metodología de Simulación Estructural Estático de Sistemas Mecánicos Con Elementos Bidimensionales y TridimensionalesDocumento20 páginasMetodología de Simulación Estructural Estático de Sistemas Mecánicos Con Elementos Bidimensionales y TridimensionalesedgarAún no hay calificaciones

- LACASDocumento24 páginasLACASanon_820064525Aún no hay calificaciones

- Velocidad Específica - I 2019Documento16 páginasVelocidad Específica - I 2019Gustavo GutiérrezAún no hay calificaciones

- Resumen Medidor de Nivel Tipo Columna HidrostaticaDocumento4 páginasResumen Medidor de Nivel Tipo Columna HidrostaticaSelene GallardoAún no hay calificaciones

- Ecuación Fundamental Del TráficoDocumento5 páginasEcuación Fundamental Del TráficoPATYAún no hay calificaciones

- Materiales Aislantes de VibracionesDocumento13 páginasMateriales Aislantes de VibracionesAdan Barrera100% (1)

- Calculo de Extractor de Humo para La Empresa San JuanDocumento70 páginasCalculo de Extractor de Humo para La Empresa San JuanJose Ignacio Lopez Almanza100% (1)

- Criterios de Falla en EjesDocumento9 páginasCriterios de Falla en Ejesnicolas100% (1)

- FF006 Nmx-Aa-010-Scfi-2001Documento7 páginasFF006 Nmx-Aa-010-Scfi-2001AoiryuuAún no hay calificaciones

- Práctica de DesgasteDocumento7 páginasPráctica de DesgasteDaniel CBAún no hay calificaciones

- Practica 9 - Venturi PDFDocumento5 páginasPractica 9 - Venturi PDFFabián GonzálezAún no hay calificaciones

- Normas Sobre MetrologiaDocumento2 páginasNormas Sobre MetrologiaAlex GarciaAún no hay calificaciones

- Guia Dureza BrinellDocumento2 páginasGuia Dureza BrinellPakopanchofranzizko D. Sixtos CarilloAún no hay calificaciones

- Selección de Adhesivos para Instalación de Galgas ExtensométricasDocumento4 páginasSelección de Adhesivos para Instalación de Galgas ExtensométricasMartin TrapaniAún no hay calificaciones

- Procedimientos de Ensayo de DurezaDocumento20 páginasProcedimientos de Ensayo de Durezavlatodiny100% (2)

- Ing Materiaes Pact 2Documento4 páginasIng Materiaes Pact 2alex bahenaAún no hay calificaciones

- CaratulaDocumento13 páginasCaratulaJulio Campos ValenzuelaAún no hay calificaciones

- Reporte #3Documento7 páginasReporte #3Omar Alejandro Lopez GonzalezAún no hay calificaciones

- Proyecto Unidad 1 Tecnología de MaterialesDocumento22 páginasProyecto Unidad 1 Tecnología de MaterialesJosé Ávila BAún no hay calificaciones

- MKT 4 Investigacion de Mercados L FischerDocumento48 páginasMKT 4 Investigacion de Mercados L FischerNasho Maldonado MalatestaAún no hay calificaciones

- Manual de UsuarioSISADMDocumento23 páginasManual de UsuarioSISADMJorgec CisnerosAún no hay calificaciones

- Proyecto El Museo ImaginarioDocumento2 páginasProyecto El Museo ImaginarioLet AlcurtAún no hay calificaciones

- Modelo Ex 1 Bach MAT I 1 EvalDocumento1 páginaModelo Ex 1 Bach MAT I 1 EvalCarlosSanMillanAún no hay calificaciones

- Actividad Individual Punto 3 Viviana Andrea GalindoDocumento4 páginasActividad Individual Punto 3 Viviana Andrea GalindovivianaAún no hay calificaciones

- Poesía de GirriDocumento4 páginasPoesía de GirriLa PeceraAún no hay calificaciones

- Formato de Proyecto de InvestigacionDocumento16 páginasFormato de Proyecto de InvestigacionGladysMercedesOcampoNAvarroAún no hay calificaciones

- MAYUSHDocumento6 páginasMAYUSHTania Gonzales RomeroAún no hay calificaciones

- Fenómenos CadávericosDocumento51 páginasFenómenos CadávericosJuan MacasAún no hay calificaciones

- Clase 2-2019-2 PDFDocumento56 páginasClase 2-2019-2 PDFSelene 3800Aún no hay calificaciones

- Orden CompraDocumento2 páginasOrden CompraVanessa MatelunaAún no hay calificaciones

- Equipo 1 - Virus, Ingeniería Genética y La Tecnología Del DNA RecombinanteDocumento48 páginasEquipo 1 - Virus, Ingeniería Genética y La Tecnología Del DNA RecombinanteNinoska SetienAún no hay calificaciones

- Riesgos Del TrabajoDocumento72 páginasRiesgos Del TrabajoJorge ZayasAún no hay calificaciones

- TRABAJO-FINAL LANDERS FITFOODCLASSsDocumento46 páginasTRABAJO-FINAL LANDERS FITFOODCLASSsRudy Ramos GasparAún no hay calificaciones

- MANUAL CASTELLANO. Alarma Inalámbrica DOBLE RED. Pantalla LCD y TecladoDocumento18 páginasMANUAL CASTELLANO. Alarma Inalámbrica DOBLE RED. Pantalla LCD y TecladoBomberocc BbccAún no hay calificaciones

- Folklore Dominicano 2012Documento31 páginasFolklore Dominicano 2012Jeyfri Dalmasi JerezAún no hay calificaciones

- Juan Chuquimia CastilloDocumento3 páginasJuan Chuquimia CastilloJuan Miguel Suarez VidelaAún no hay calificaciones

- Guía Educación para La TransiciónDocumento186 páginasGuía Educación para La TransiciónDani Yeya Campos100% (1)

- Paso 5 - Presentar ResultadosDocumento9 páginasPaso 5 - Presentar ResultadosDamaris Bohorquez DiazAún no hay calificaciones

- Tarea2 2-Equipo8Documento3 páginasTarea2 2-Equipo8Samuel B. Martínez GonzálezAún no hay calificaciones

- Guia 3 Semejanza de Triangulos Segundo MedioDocumento2 páginasGuia 3 Semejanza de Triangulos Segundo MedioMiguel Fernández ZapataAún no hay calificaciones

- 15 Canciones VariadasDocumento7 páginas15 Canciones VariadasInternet MegasisAún no hay calificaciones

- 8 - Fundamentos - de - Electricidad - Apuntes de Física de EnfermeríaDocumento10 páginas8 - Fundamentos - de - Electricidad - Apuntes de Física de EnfermeríaJuan CarlosAún no hay calificaciones

- Propiedades y Beneficios Del CocoDocumento6 páginasPropiedades y Beneficios Del CocoLudin Nina perezAún no hay calificaciones

- Evaluación Guía 4Documento5 páginasEvaluación Guía 4Stefany Alejandra ArévaloAún no hay calificaciones

- Manual de Estandares Centros de Atencion Infantil TempranaDocumento100 páginasManual de Estandares Centros de Atencion Infantil TempranaBelén NietoAún no hay calificaciones