Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Análisis de Falla Por Fractura

Análisis de Falla Por Fractura

Cargado por

Jaime Jose BatistaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Análisis de Falla Por Fractura

Análisis de Falla Por Fractura

Cargado por

Jaime Jose BatistaCopyright:

Formatos disponibles

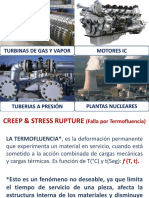

Anlisis de falla por fractura

en tuberas de conduccin de petrleo

INTRODUCCION

HECTOR HERNANDEZ A.

Profesor Asociado,

Departamento de Ingeniera Mecnica,

Universidad Nacional

Una sobre presin en una tubera puede ser tal que se

presente una falla por inestabilidad plstica. Para cuan-

do se encuentra una discontinuidad la presin de falla

se puede reducir ostensiblemente en especial cuando

se tienen fenmenos de fragilidad lo cual no es extrao

en uniones soldadas. Las discontinuidades pueden pro-

venir del material, como son las deslaminaciones, o ge-

neradas en procesos de soldadura como son

inclusiones de escoria y porosidades. Con un tiempo

prolongado de servicio una falta de penetracin en una

soldadura puede producir fenmenos de corrosin por

estancamiento reducindose la seccin resistente hasta

obtenerse una condicin crtica de falla por fractura.

En este trabajo en primer trmino se presentan concep-

tos tericos de falla por inestabilidad plstica en reci-

pientes a presin de pared delgada los cuales son

confrontados con los resultados de modelo experimen-

tal de laboratorio y en segundo trmino mediante con-

ceptos de mecnica de fractura se presenta la

condicin de falla para cuando se cuenta con la presen-

cia de un defecto tipo grieta. Con un modelo de tubera

de aluminio se muestra que con una presin fluctuante

baja una grieta puede crecer a un tamao crtico de falla

despus de un determinado nmero de ciclos de presin.

En una tubera se puede presentar una fractura a una

presin menor que la presin de falla por inestabilidad

plstica por una combinacin de fragilidad local y pre-

sencia de defectos tipo grieta. La fragilidad, por ejemplo

en una soldadura, se puede evaluar por el ensayo de

impacto o ensayos de CTOD y as poder controlarla en

una tubera para que sta pueda tolerar la presencia de

ciertos defectos.

FALLA POR INESTABILIDAD PLASTICA

La condicin de inestabilidad plstica se da cuando un

Ingeniera e Investigacin 25

INGENIERIA MECANICA

C/)

ci

N

ID

:::J

'iii

ui

eu =n

Deformacin, e

FIGURA 1. Curva convencional de esfuerzo-deformacin en ensayo de traccin.

material se deforma plsticamente hasta tal punto que

la deformacin contina sin un aumento de carga. Por

ejemplo en un ensayo de traccin la inestabilidad pls-

tica se presenta en el punto de esfuerzo ltimo Su y

deformacin ltima e

u

, Figura 1.

A partir del punto Su, euse presenta un proceso de de-

formacin inestable que finaliza con la fractura.

1. Relacin entre esfuerzo y deformacion plstica

Con base en el criterio de fluencia de Van Mises, se

define como esfuerzo efectivo, a :

0= ~ [(al - a2)2 +( a2 _a3)2 + (a3 -ad)1/2 (2.1)

Donde o-, ozy os son los esfuerzos principales para

un estado general de esfuerzos.

La deformacin efectiva se define tal que un incremento

de trabajo de deformacin por unidad de volumen es:

dw =a d E= a1 dE1 +oz dE2 +a3 dE3 (2.2)

Donde E es la deformacin efectiva y El, E2Y E3son las

deformaciones principales correspondientes a los es-

fueros principales.

Considerando las ecuaciones de flujo plstico de Lvy-

Mises:

(a)

(b)

(c)

dE

dE1= a [01 - 1/2 (02 +03))

dE

dE2= [02 - 1/2 (al +03))

O

dE3= dE [03 - 1/2 (al + 02))

c r

(2.3)

rlW.F. Hosord. Metal Forming, Prentice-Hall, 1983.

26Ingeniera e Investigacin

Se demuestra que [*):

dE= [ g_ (dE1

2

+de l +de l )]1/2 (2.4)

3

Por constancia de volumen en procesos de deformacin

plstica se tiene que:

dE1+dE2+dE3 =O (2.5)

2. Presin mxima de inestabilidad plstica

En un recipiente a presin de pared delgada se tiene el

estado de esfuerzos, Figura 2:

(a)

(b)

01=pD/2t

02=pD / 4t

(2.6)

(c) 03:::: O

Reemplazado (2.6) en (2.1) se tiene que:

0= V 3 01

2

(2.7)

FIGURA 2. Recipiente de pared delgada sujeto a una presin

Interna.

INGENIERIA MECANICA

o

Cl

'o

1-

e,

~

M

=

'<,

s,

Deformacin efectiva E

FIGURA 3. Variacin de la presin Interna con la deformacin efectiva para un recipiente a presin de pared delgada.

De las ecuaciones de Lvy-Mises:

3 dE

(a) dE1 =4" 01 -

o

(b) dE2 = O

(c) dE3 =- de:

De (2.6) (a) se tiene que:

p =201V D

(2.8)

(2.9)

Ocurre inestabilidad cuando dP=O, luego de (2.9):

dp =

2t.d01 + 201. dt _ 2t01. dD

D D D

2

=O' (2.10)

Reorganizando trminos, (2,10) se puede escribir co-

mo:

d01/01 =dDI D - dV t (2.11)

Reconociendo que

dDI D=dE1 Y que dt! t=de3=-de1,

la ecuacin (2.11) viene a ser:

d01/01 =2 d e1 (2.12)

Reemplazando (2.7) Y (2.8) (a) en (2.12) se llega a que:

(2.13)

Para traccin simple 0= o y de=de. Luego asumiendo

una relacin plstica en traccin simple como o=Ke

n

se

tiene que:

(2.14)

Donde K es el factor de resistencia y n es el exponente

de endurecimiento por deformacin determinados ex-

perimentalmente en el comportamiento plstico en el

ensayo de traccin.

De (2.14)

daM e =n K E(n-1) =na lE (2.15)

Reemplazando (2.15) en (2.13) y teniendo en cuenta la

relacin (2.8) (a), ocurre inestabilidad cuando:

E =n/V3 o E1=ni 2 (2.16)

De la definicin de deformacin:

E1=Ln D I Do luego D= Doe

E1

(2.17)

E3=-E1=Ln tito luego t=10 e-

E1

(2.18)

Donde: Do=dimetro medio inicial, to=espesor inicial. D

y t =dimetro medio y espesor correspondientes a una

determinada deformacin.

Reemplazando (2.17) Y (2.18) en (2.9) se tiene que:

P

_ 2 to e -2E1

- 01 -

Do

De (2.7) y (2.8) (a) se tiene: 01=2/V3oy e1=V3/2E, y

puesto que 0= K?, luego (figura 2.3):

p = 4 KE n 10 e-V 3"E

;; Do

Puesto que la presin mxima pmax de inestabilidad

plstica ocurre cuando ;= ni 11'3, entonces:

4 K 10 n)n_n

pmax= - -(-e

v'3 Do v'3

(2.19)

(2.20)

(2.21)

3. Modelo experimental de Inestabilidad plstica

Para verificar el criterio anteriormente considerado en

que se asume un material homogneo, isotrpico y uni-

forme en espesor de pared y para ver experimentalmen-

Ingeniera e Investigacin 27

INGENIERIA MECANICA

t ~

V lvu la desegt"dadl% _ ""I _ +-_ ~

~ L __ . . . l

Manmetro

Bomba

Tanque de alimentacin

~Motor

LJ

Cmara de ensayos

FIGURA 4. Circuito oleohldrullco en ensayos de presin.

te el posible efecto de abolladuras en una tubera, se

han realizado ensayos de presin en tubos de aluminio

AL 6013 de pared delgada con dimensiones apropiadas

para alcanzar la falla en el banco de presin con que se

dispone en los laboratorios del Instituto de Ensayos e

Investigacin de la Universidad Nacional, figura 4.

Para evaluar las propiedades mecnicas del material se

elaborarn probetas longitudinales de traccin de un

tramo de tubera obtenindose los resultados consigna-

dos en la tabla 1.

A los tubos de ensayo se le instalaron deformfmetros

elctricos para medir la deformacin transversal E1 lo

cual permite determinar experimentalmente la presin

d fluencia. Similar al ensayo de traccin, para determi-

nar la presin de fluencia, con una deformacin efectiva

lIE=0.002 se calcula la deformacin correspondiente E1,

aplicando la relacin (2.4) tal que lI E1, =( J3/2) lI ~

=1.73x10.

3

=1730 !-lE, a partir de esta deformacin se

Tabla 1

Propiedades en ensayo de traccin de aluminio AL 6013

Probeta E(1) Su ( 2) $y8(3) K(4) n (4)

No. KII KII KII KII

1 8.9x1 03 31.4 27.8 46.2 0.101

2 8.8 31.7 29.1 38.5 0.050

3 9.3 30.4 25.8 ,- 37.2 0.070

4 9.4 32.2 -28,8 41.3 0.071

5 9.5 31.2 28.1 36.6 0.046

6 9.2 31.4 28.0 38.9 0.060

(1) E= mdulo de elasticidad. (2) Su = resistencia a traccin.

(4) K y n =constantes de la relacin plstica o=K En.

28 Ingeniera e Investigacin

(3) Sys= resistencia afluencia.

INGENIERIA MECANICA

a.

, 6 I

.~ I

o,

I

/

I

/

E1 = n/2

-1 1--1730 I lE

Deformacin transversal, E1

(a)

(b)

FIGURA 4. a (a) curva de presin Interna vs. deformacin transversal. (b) fractura en tu bo sometido a presin de falla. Se observa

deformlmetro elctrico con el cual se mide la deformacin transversal.

traza una paralela a la trayectoria elstica inicial hasta

interceptar la curva. El punto de intercepcin define la

presin de fluencia, figura 4.

Aplicando el criterio de fluencia de Von Mises se tiene

que:

4 S to

pys=- ys-

V3 Do

En la tabla 2 se cosignan las presiones mximas de falla

y las presiones de falla por fluencia encontradas expe-

(2.22)

rimentalmente, y las presiones tericas de falla calcula-

das con las ecuaciones (2.21) Y (2.22) respectivamente

a partir de resultados de ensayo de traccin.

Tambin se ralizaron dos ensayos con tramos de tube-

ras abolladas en las que se observ una presin mxi-

ma de falla similar a las tuberas no abolladas, mediante

deformmetros instalados en estas tuberas se encontra-

ron sitios donde se generan esfuerzos de compresin

(deformaciones negativas) debido a la presin de ensayo

Tabla 2

Presin de fluencia y presin de mxima de inestabilidad plstica

Presin de fluenela

. Pys, psi

E.p.,lmental

"

Terica

Presin mxima deinestabilidad

plstica Pmax, psi

Experimental Terica

' 1580

. 1700

1450

1510

1555

1626

1444

1611

1872

1807

1777

1770

1820(*)

1700("')

1749

1713

1548

1654

Dimensiones de los tramos de tubera de ensayo t

o

= 0.0826in.

[*] Ensayos con abolladuras.

Do=3.417 in. longitud =20 in.

Ingeniera e Investigacin 29

INGENIERIA MECANICA

Tabla 3

Propiedades convencionales en traccin de acero API 5L X-65.

signadas en la tabla 3. Aplicando la ecuacin (2.23) se

tiene que la presin mxima de falla por inestabilidad

plstica es 4900 psi para un dimetro 00=20 in y un

espesor de pared to=0.5 in. Para este caso el cdigo

API 5L especfica una presin de 3000 psi en la prueba

hidrosttica.

De los resultados de los ensayos de presin en modelos

de tuberas de aluminio se concluye que tanto la presin

de fluencia determinada segn el criterio de fluencia de

Von Mises, como la presin mxima de falla determina-

da por criterio de inestabilidad plstica ofrecen resulta-

dos satisfactorios como criterios de falla por fluencia y

por inestabilidad plstica.

Cuando en una tubera slo se genera el esfuerzo trans-

versal 01=pO/ 2t y 02 =03= 0, de las ecuaciones (2.1)

Y (2.3) se tiene que 0= al y de =de 1,resolviendo como

en el caso anterior se llega a que la presin mxima de

inestabilidad plstica es dada por:

Do n -n

pmax=2K - ( 2n/ 3) e (2.23)

to

Por ejemplo en el acero API 5L X-65 del oleoducto Cao

Limn-Coveas se encuentra un factor de resistencia

K=142 Ksi y un exponente de endurecimiento por de-

formacin n=010 y dems mecnicas en traccin con-

Segn el criterio de fluencia de Von Mises en este caso

la presin de fluencia es dada por:

2 to Sys

Pys =

Do

(2.24)

Para el acero API 5L X-65 con una resistencia afluencia

promedio de 85.5 Ksi, Do =20 in y to=0.5 in, Pys=4.275

psi.

FALLA POR PROPAGACION DE GRIETA

En una tubera se pueden encontrar defectos tipo grieta

t

,

t t t 1

y Oy

t T

xy

Desplazamiento de ~f6t ...ox

Superticiesd~ Ji

~ 2a -.. ~ x

FIGURA 6. Coordenadas del campo de esfuerzos en la venclndad de una grieta bajo carga detensin perpendicular al plano degrieta.

30 Ingenlerla e Investigacin

INGENIERIA MECANICA

K

ay

'- zona plstica

FIGURA 7. Distribucin elstica y elstico-plstica del esfuerzo y para EI=0.

como son ampollas, delaminacin, pliegues, costuras y

en tuberas soldadas inclusiones de escoria, fusin in-

completa y en general grietas en la zona de soldadura.

Cuando un esfuerzo de tensin remoto acta perpendi-

cularmente al plano de una grieta, figura 6, se demues-

tra que el campo de esfuerzos elsticos cerca del frente

de grieta es dado por:

a y = .~ cos 8/2 (1+sen 8/2 sen 3 8/2)

v2:n: r

a x = _&_cos 8/2 (t-sen 8/2 sen 3 8/ 2) (3.1)

-V21t r

Txy= ~ sen 8/ 2 cos 8/ 2 cos 3 8/ 2

v2:n: r

Donde [r , 8]son las coordenadas polares de un ele-

mento en la vecindad del frente de grieta (figura 6) y K

es un factor de escala del campo de esfuerzos elsticos

conocido como factor de inte nsidad de e sfue rzo que en

general es de la forma:

K = ~ a ma (3.2)

Donde: a = esfuerzo nominal remoto, calculado

sin tener en cuenta la presencia de

grieta.

a = tamao de grieta

K c

Kic --

~=

factor adimensional que depende

de parmetros geomtricos, forma y

tamao d e grieta.

En las expresiones (3.1) se observa que al disminuir r

aumentan los esfuerzos, de tal forma que, en los extre-

mos de grietas se tiene una deformacin plstica local

por los altos esfuerzos generados, producindose una

redistribucin de esfuerzos (elstico-plsticos) como se

ilustra en la figura 7.

1. Tenacidad de fractura

Para cuando en el frente de grieta se tiene un tamao

de zona plstica pequea (comparada al espesor, ta-

mao de grieta o cualquier otra dimensin) se encuentra

que se tiene un crecimiento de grieta cuando el factor

de intensidad de esfuerzo se hace igual a un valor crftico

K c conocido como tenacidad de fractura. La tenacidad

de fractura es influenciada por el espesor, microestruc-

tura, composicin qumica, temperatura, velocidad de

aplicacin de la carga y orientacin de grieta respecto

a la direccin de larnlnacin. En la figura 8 se ilustra

esquemticamente el efecto del espesor en la tenaci-

dad de fractura.

.:-.--=-. --- - - Kic

I

I

Espesor, B

Bo =2.5(KcISys)2

FIGURA 8. Variacin de K c con el espesor en una placa de ensayo.

Ingeniera e Investigacin 31

INGENIERIA MECANICA

FIGURA 9. Abombamiento en la zona de fractura.

En un elemento estructural para cuando se tiene una

tenacidad elevada y espesores delgados como normal-

mente se tiene en tuberas de conduccin de petrleo

cuando se cumple con las especificaciones dadas por

los cdigos de fabricacin, por ejemplo API 5L Y API

1104, antes de alcanzarse la condicin crftica de falla

en el frente de grieta se puede presentar una deforma-

cin pltica masiva provocando una redistribucin de

esfuerzos reducindose los gradientes de esfuerzo. Pe-

ro si se encuentran zonas frgiles de baja tenacidad,

por ejemplo por soldadura, con la presencia de discon-

tinuidades tipo grieta las cargas lmites de falla son go-

bernadas por la ecuacin:

K (a, a.D) = Kc (8, T, d al dt) (3.3)

Por ejemplo en una tubera con una grieta superficial

con una longitud mucho mayor que su profundidad se

tiene que el factor de intensidad de esfuerzo es aproxi-

madamente dado por:

K =1.12 ah \I '1tC =1.12 ( pOI 2 t) V JtC (3.4)

Donde ah = esfuerzo transversal = (pO/2t)

p=

0=

presin interna

dimetro promedio de la tubera

t = espesor de la tubera

C = profundidad de grieta

La falla por propagacin de grietas se tendr cuando

K=Kc , luego la presin de falla es dada por:

p =( 2tJ O ) Kc I 1.12 V n:c (3.5)

Para cuando se tiene una tubera una grieta longitudinal

pasante de longitud 2a con efecto de abombamiento,

figura 9 el factor de intensidad de esfuerzo es dado por:

K = [ 1 +3.22 a

2

1 Ot] 1/2 pOI 2t V1'fa (3.6)

Para cuando se tiene una tenaciad elevada se puede

presentar un crecimiento estable de una grieta, por

ejemplo por fluctuaciones de presin, hasta cuando la

grieta alcance un tamao que permita la fuga del fluido

que circula por la tubera causando una descompresin

reducindose as el esfuerzo de operacin.

2 . Desplazamiento de abertura en punta de grieta

(CTOD)

Cuando un esfuerzo de traccin acta perpendicular-

mente al plano de una grieta, sta se abre producin-

~t_t__t ___...;cr f~t _t

CTOO

~---~

FIGURA 10. Desplazamiento por abertura de grieta.

32Ingeniera e Investigacin

INGENIERIA MECANICA

Tabla 4

Valores de CTOD para carga mxima de ensayo para el metal base, los diferentes procesos de soldadura

Involucrados en tuberfa API 5L X-65 y soldadura con poscalentamlento.

..... bale(cero API5L X-65)

Soldadu r a longitudinal ., tr amo anexo alatalla

Saldldura t IW l S V e r S 8 I de campo

ScItc*fura ., zona detalla

Zona de soldaduradetallaconposc alentamiento

dose un desplazamiento entre superficies de grieta co-

mo se ilustra en la figura 10. Enel frente original de grieta

tambin se tiene un desplazamiento por la deformacin

elstico plstica entorno de la punta de grieta al cual se

le da la notacin CTOO.

Bajo condiciones estndar de ensayo (por ejemplo nor-

ma ASTM E-1290) se puede determinar el CTOO crftico

ya sea de propagacion frgil e inestable de grieta, de

iniciacin de crecimiento estable de grieta o de carga

mxima de ensayo.

El CTOO se considera como un parmetro que mide la

resistencia al crecimiento de grieta. Por ejemplo en una

falla por fractura de tuberfa de conduccin de petrleo

de acero API 5L X-65 con dimetro nominal de 20 pulg

y espesor de 1/2 pulg figura 11 se realizaron ensayos

Zona de soldadura

,_ Fractura frgil~

j!.r:ctura cortante

FIGURA 11. Esquema de fractura en lnea de tu bera de acero

API5L x -65.

[CTOD]c.

pu la

8.2x10-3

9. 8

4. 3

1.4

10.6

de CTOO siguiendo el procedimiento dado en la norma

ASTM E1290-89, encontrndose los valores [CTOO] e

de carga mxima de ensayo consignados en la tabla 4.

De los datos de la tabla 4 se puede observar una fragi-

lidad notoria en la zona de soldadura longitudinal de

falla la cual conjuntamente con discontinuidades prob-

ablemente ha sido el origen de la falla por fractura lon-

gitudinal en zona de soldadura con una presin de 1100

CTOD

e

=0.010 pulg.

,

CTOD

e

= 0.005 pulg.

Deformacin axial mxima aplicada

FIGURA 12. Criterio de aceptacin de defectos planos

circunferenciales segn cdigo AP11104.

Ingeniera e Investigacin 33

INGENIERIA MtCANICA

psi cuando la presin de prueba especificada es de

2560 psi, figura 11.

Cuando una grieta se propaga a partir de una zona frgil

el crecimiento de grieta puede avanzar hasta cuando el

frente de grieta encuentra un material de tenacidad ele-

vada lo cual puede detener el crecimiento de grieta. Por

ejemplo en la falla anteriormente mencionada se en-

cuentra que en el sitio de falla se tiene una tenacidad

baja con un [CTOD]c de 1.4 x 10-

3

pulg, mientras que

en sitios anexos al frente de fractura se tiene una tena-

cidad elevada con un [CTOD]c de 9.8x1 0_

3

pulg.

El tamao de defecto tolerable en una tubera depende

de la tenacidad del material, por ejemplo en el cdigo

de soldadura de tuberas de conduccin de petrleo

API1104 contempla un [CTOD]c mnimo de 5x10-

3

pulg.

01 Ox10-

3

pulg, de acuerdo a stos valores se especifica

el tamao admisible de defecto plano circunferencial

segn la deformacin axial mxima aplicada de laforma

como se ilustra esquemticamente en la figura 12.

3. Energa de impacto

La energa absorbida en la fractura de una probeta es-

tandarizada en el ensayo de impacto puede interpretar-

se como un ndice de tenacidad, por ejemplo en la falla

relacionada anteriormente se encuentra los valores de

energa de impacto reportados en la tabla 5.

Como en los ensayos de CTOD en los ensayos de im-

pacto es notoria la fragilidad en la zona de soldadura

de falla, sin embargo, no se encuentra una correlacin

estrecha entre los resultados dados por estos dos tipos

de ensayos de tenacidad puesto que el ensayo de im-

pacto es un ensayo dinmico con entalla mientras que

el ensayo de CTOD es un ensayo esttico que se realiza

con una grieta.

Estudios adelantados con el acero API 5L X-65 mostra-

ron que un enfriamiento al aire a partir de una tempera-

tura elevada (1100C) se reduce la energa de impacto

Charpya 28 lb. pie y con un posterior calentamiento a

700C y enfriamiento lento (al horno) aumenta la energa

de impacto a un valor mayor de 203 lb. pie. Este com-

portamiento sugiere que la tenacidad de fractura en la

zona afectada por el valor en un proceso de soldadura

se puede mejorar con un poscalentamiento a una tem-

peratura del orden de 700C seguido de enfriamiento

lento.

4. Crecimiento subcrtico de grietas

Por fluctuaciones de presin se puede presentar un cre-

cimiento de grietas hasta llegar a un tamao crtico de

falla. Por ejemplo en un modelo de tubera de aluminio

AL 6013 con espesor de 0.08 pulg y dimetro nominal

de 3.4 pulg se encuentra que con 5000 ciclos de presin

fluctuante entre O y 500 psi una grieta longitudinal de

0.335 pulg, crece a 2.02 pulg, figura 13. Para esta tube-

ra la presin de inestabilidad plstica es de 1818 psi.

En general la rata de crecimiento de una grieta por fluc-

tuacin de un esfuerzo se ha encontrado que depende

primordialmente del intervalo de la correspondiente

fluctuacin del factor de intensidad de esfuerzo de la

forma:

da / dN =C(~ K )n

(3.7)

Donde:

da/dN = crecimiento de grieta por ciclo

de fluctuacin de presin.

intervalo de fluctuacin de intensidad

de esfuerzo.

Tabla 5

Energa de fractura en ensayos de impacto en probetas transversales

(1) Calentamiento y enfriamiento lento (al horno)

(*) No present fractura total. Norma ASTM-E-23-74.

34 Ingeniera e Investigacin

4.7

88

INGENIERIA MECANICA

3

/

/

_g,

2

:::J

O-

.~

C>

Q)

'O

'O

:::J

~

C>

c :

o

..J

o 2000 6000 4000

Nmero de ciclos de presin

FIGURA 13. Rgimen de crecimiento de grieta longitudinal

por fluctuacin de presin entre Oy 500 psi en tuberla de aluminio AL 6013.

Cym=

constantes determinadas experimental-

mente.

Para aceros ferrticos-perliticos (estructura usual en

aceros de tuoertas de conduccin de petrleo) se en-

cuentra que C. =3.6x1 0-

10

y m=3 para cuando t. K=Ksi

V pulg [ J. Barsom y S. Rolfe, Fracture and Fatigue Con-

trol in Structure,. Prentice-Hall, 1987].

CONCLUSIONES

La presin mxima de falla en una tubera es dada por

la presin de inestabilidad plstica la cual se puede

calcular mediante el factor de resistencia [K] y el expo-

nente de endurecimiento por deformacin [nJ los cuales

se determinan a base de los datos de esfuerzo-defor-

macin plstica en el ensayo de traccin. En forma si-

milar la presin de fluencia se determina fcilmente con

base en la resistencia a fluencia determinada tambin

en el ensayo de tensin. Segn los resultados experi-

mentales de verificacin del modelo terico de falla se

tiene una consistencia bastante buena entre los valores

tericos de presin de falla y los valores experimentales.

Los principios de inestabilidad plstica son aplicables

a cualquier recipiente a presin de pared delgada.

En el anlisis de inestabilidad plstica se asume un ma-

terial homogeneo continuo e isotrpico, pero en una tu-

bera de conduccin de Petrleo frecuentemente en la

zona de soldadura se tiene una alteracin de caracte-

nstcas metalrgicas lo que se puede reflejar en una

alteracin de las propiedades mecnicas, Por otra par-

te, adems de los defectos propios del material, en la

zona de soldadura se pueden inducir defectos como

son inclusiones de escoria, porosidades y grietas. Estos

defectos adems de reducir la seccin neta resistente

actan como elevadores locales de esfuerzo lo cual

puede reducir ostensiblemente la presin de falla espe-

cialmente cuando se encuentran en un medio o zonas

de comportamiento frgil de baja tenacidad. El control

de la tenacidad o fragilidad se puede hacer mediante

ensayos de impacto (Chapry o Izod) o ensayos de

CTOD.

La tenacidad de una soldadura se puede mejorar con

un poscalentamiento y enfriamiento lento apropiado,

por ejemplo para soldadura de acero API 5L X-65 sin

metal de aporte, la temperatura de poscalentamiento es

cerca de 700

c

C y un enfriamiento equivalente a un en-

friamiento al horno.

El efecto de una grieta en la presin de falla depende

por una parte de la tenacidad de fractura del material y

por otra de la forma, tamao y orientacin de la grieta.

Con un material de tenacidad elevada los gradientes de

esfuerzos elsticos debidos a la presencia de una grieta

pueden ser relevados por deformacin plstica local

mientras que con un material frgil de tenacidad baja

los gradientes de esfuerzos elsticos en el frente de

grieta se mantienen esencialmente hasta la fractura lo

que se traduce en una reduccin significativa de la pre-

sin de falla. En este ltimo caso la presin de falla se

Ingeniera e Investigacin 35

INGENIERIA MECANICA

puede estimar vfa tenacidad de fractura.

Por fluctuaciones de presin y/o agrietamiento por co-

rrosin bajo tensin se puede presentar un crecimiento

estable de grieta hasta obtener un tamao crftico de

falla con una presin menor que la presin de falla por

inestabilidad plstica o menor que la presin de falla por

fluencia.

APENDICEA

Composicin qumica acero API 5L X-65, %

C P S Cr Co Cu

0.072 0.02 0.007 0.02 0.01 0.01

Ti Si Mn AL Nb Pb

0.04 0.24 1.29 0.035 0.054 0.0003

Composicin qumica de metal de aporte de soldadura de campo, %

C P S Cr Co V W

0.126 0.011 0.01 0.12 0.01 0.01 0.8

Cu Ti Si Mn AL Nb Pb

0.01 0.01 0.13 1.06 0.012 0.007 0.003

BIBLlOGRAFIA

1. W.A Backofen, Deformation Processing, Addison-Wesley, 1972

2. G.E. Dieter, Mechanical Metallurgy, McGraw-HiII, 3 ed, 1986

3. C.R. Calladine, Plasticity for Engineers, BUs Horwood, 1985

4. W.F. Hosford, Metal forming, Prentice - Hall, 1983

5. D. Broek, Elementary Engineering Fracture Mechanics, Nijhff, 3 ed.,

1983

6. A.P. Parker, The Mechanics of fracture Ind Fatigue, SPON, 1981

7. M.F. Kanninen, Advanced Fracture Mechanics, Oxford U., 1985

36 Ingeniera e Investigacin

8. API, Imperfection Technology, API, 1985

9. J .A. Colllns, Failure of Materials in Mechanical Design, J ohn Wiley,

1981.

10. L Cely y T. Soto, Anlisis Tenacidad de Fractura del Acero API 5LX-

65 U. NAL., 1990.

11 API, API Specification ne Pipe, API, 1983.

12 API, Welding of pipelines and relatad facilities, API, 1988.

También podría gustarte

- 4 - 3 Métodos de Diseño (Pruebas y Soldadura) DiapositivasDocumento37 páginas4 - 3 Métodos de Diseño (Pruebas y Soldadura) DiapositivasSicea IngenieriaAún no hay calificaciones

- Nom 020 STPS 2011Documento16 páginasNom 020 STPS 2011Estefani Castillo Garcia100% (1)

- Manual Ao-9 para FilialesDocumento404 páginasManual Ao-9 para FilialesАдриан Банда80% (5)

- T A02t8Documento3 páginasT A02t8Leonardo Ramirez GuzmanAún no hay calificaciones

- Programa de Mantenimiento VolvoDocumento2 páginasPrograma de Mantenimiento VolvoRamiroAún no hay calificaciones

- T13.03 Influencias Electricas Sobre Tuberias de AceroDocumento10 páginasT13.03 Influencias Electricas Sobre Tuberias de AceroCristian Stuardo GaticaAún no hay calificaciones

- 03-Aparejos de ProductosDocumento25 páginas03-Aparejos de ProductosCzv Nadircita100% (2)

- Proyecto BiologíaDocumento6 páginasProyecto BiologíaJose OsorioAún no hay calificaciones

- Metalografía y MicroestructuraDocumento2 páginasMetalografía y MicroestructuraFernanda GHAún no hay calificaciones

- Curso de Reparacion de Equipos y Tuberias deDocumento26 páginasCurso de Reparacion de Equipos y Tuberias deAngello Santander Peralta100% (1)

- Creep and Stress RuptureDocumento27 páginasCreep and Stress RuptureJORGE FREJA MACIAS100% (1)

- Aparejo de ProduccionDocumento22 páginasAparejo de Producciongerar36100% (2)

- Modelo Api RP 581 para El Calculo Del Riesgo Financiero en El Mantenimiento Del Equipo EstaticoDocumento17 páginasModelo Api RP 581 para El Calculo Del Riesgo Financiero en El Mantenimiento Del Equipo EstaticoLUISAún no hay calificaciones

- Terminos y Definiciones de Soldadura para El Sector Industrial y NavalDocumento12 páginasTerminos y Definiciones de Soldadura para El Sector Industrial y NavalEdwin A. Juarez MarchenaAún no hay calificaciones

- Transformadores de Tension Capacitivos e Inductivos 65Documento9 páginasTransformadores de Tension Capacitivos e Inductivos 65Calixto Milla Esau100% (2)

- Técnicas de PolarizaciónDocumento6 páginasTécnicas de PolarizaciónDaniela Sofia Simijaca PulidoAún no hay calificaciones

- Guia OperativaDocumento5 páginasGuia OperativaSAMUELAún no hay calificaciones

- Montero, R ReplicasmetalograficasDocumento0 páginasMontero, R Replicasmetalograficaslast1973Aún no hay calificaciones

- Aceros CR MoDocumento14 páginasAceros CR MoAriel Linder Ureña MontenegroAún no hay calificaciones

- MetalografiaDocumento3 páginasMetalografiaJorge Enrique Cardenas Garcia100% (1)

- Imperfecciones en Soldadura Tipos de DiscontinuidadesDocumento3 páginasImperfecciones en Soldadura Tipos de Discontinuidadeswgomez_175543Aún no hay calificaciones

- Informe Técnico Inspeccion Visual Preliminar Pp1 A Condiciones de Limpieza FDocumento9 páginasInforme Técnico Inspeccion Visual Preliminar Pp1 A Condiciones de Limpieza Fpedro ylarretaAún no hay calificaciones

- Traduccion API 571 Mecaniscos de Degradacion Sulfidacion, Corrosion Por Acidos NaftenicosDocumento20 páginasTraduccion API 571 Mecaniscos de Degradacion Sulfidacion, Corrosion Por Acidos NaftenicosGabriel LobatonAún no hay calificaciones

- Metodología de Cálculo de Vida Remanente A Partir Del Espesor de La Capa de Óxidos InternaDocumento4 páginasMetodología de Cálculo de Vida Remanente A Partir Del Espesor de La Capa de Óxidos InternamlmodAún no hay calificaciones

- Máquina Portatil NDT de Rayos XDocumento17 páginasMáquina Portatil NDT de Rayos XArsenio FuentesAún no hay calificaciones

- Deflexion, Pandeo y SoldaduraDocumento19 páginasDeflexion, Pandeo y SoldaduraJeferson Calderon YalleAún no hay calificaciones

- Rociado TérmicoDocumento10 páginasRociado TérmicoEmilio Daniel Villalba LozanoAún no hay calificaciones

- Tipos de CorrosiónDocumento12 páginasTipos de CorrosiónGerardo AndresAún no hay calificaciones

- Metalografia, Fractografía y Analisis in Situ - Aceros SAE1018, 1045 y 1095Documento4 páginasMetalografia, Fractografía y Analisis in Situ - Aceros SAE1018, 1045 y 1095Anonymous t0r2yT4Aún no hay calificaciones

- Unidades Log Cap.8Documento3 páginasUnidades Log Cap.8leotk100% (1)

- Astm b117 RecubrimeintoDocumento9 páginasAstm b117 RecubrimeintoSiles Limberds100% (1)

- Estándares de Preparación de Superficies SSPC - Asociación Americana de GalvanizadoresDocumento4 páginasEstándares de Preparación de Superficies SSPC - Asociación Americana de GalvanizadoresJeanneth Cecilia Estacio AylasAún no hay calificaciones

- Maxima Presion de Trabajo MAWPDocumento5 páginasMaxima Presion de Trabajo MAWPMauricio ChkAún no hay calificaciones

- Defectos de Fundición - USDocumento37 páginasDefectos de Fundición - USFélix Luis Ramos Vilaró100% (1)

- Cip NaceDocumento53 páginasCip Nacealejandro francoAún no hay calificaciones

- Propiedades Mecanicas-FracturasDocumento203 páginasPropiedades Mecanicas-FracturasFher GVAún no hay calificaciones

- Procedimiento para Realizar Una Prueba de CorrocionDocumento12 páginasProcedimiento para Realizar Una Prueba de Corrocionjesus rodriguezAún no hay calificaciones

- Ecda EspañolDocumento35 páginasEcda EspañolneperguAún no hay calificaciones

- Capitulo 11-1 FatigaDocumento75 páginasCapitulo 11-1 FatigaJeNzy VpAún no hay calificaciones

- 3 Manual de Mantenimiento y Reparación de UN POLIDUCTO PERUDocumento117 páginas3 Manual de Mantenimiento y Reparación de UN POLIDUCTO PERUVTICONAQAún no hay calificaciones

- Corrosion CrackingDocumento20 páginasCorrosion CrackingCesar TorresAún no hay calificaciones

- Soldaduras 6gDocumento29 páginasSoldaduras 6gJazuri OhaAún no hay calificaciones

- Vdocuments - MX NRF 194 Pemex 2007 F Cupones de CorrosionDocumento23 páginasVdocuments - MX NRF 194 Pemex 2007 F Cupones de CorrosionRamón Edwardo GarcíaAún no hay calificaciones

- Descripción Fallas de Los RecubrimientosDocumento2 páginasDescripción Fallas de Los RecubrimientosJesus De la Rosa100% (1)

- Analisis MetalograficosDocumento42 páginasAnalisis MetalograficosRodrigo CarizAún no hay calificaciones

- Soldadura TIG GENERALDocumento80 páginasSoldadura TIG GENERALsullana.marvisurAún no hay calificaciones

- Defectos de SoldaduraDocumento9 páginasDefectos de SoldadurajimmymamaniquispeAún no hay calificaciones

- Tipos de TuberiasDocumento4 páginasTipos de TuberiasDarkSkillerAún no hay calificaciones

- Product Brochure Pressure Relief Valves Product Overview Europe Anderson Greenwood Crosby Marston Sempell Es Es 5473618Documento24 páginasProduct Brochure Pressure Relief Valves Product Overview Europe Anderson Greenwood Crosby Marston Sempell Es Es 5473618CarlosAlbertoBerbeoMurallasAún no hay calificaciones

- VT Criterios AWS D1.1 Par 5 y OtrosDocumento4 páginasVT Criterios AWS D1.1 Par 5 y Otrosjhon_2012Aún no hay calificaciones

- MTTO de Tuberia Casing de Extraccion de PetroleoDocumento12 páginasMTTO de Tuberia Casing de Extraccion de PetroleoadolfoalavilaAún no hay calificaciones

- 007 Procedimiento de Ensayos Radiográfico de SoldadurasDocumento11 páginas007 Procedimiento de Ensayos Radiográfico de Soldadurasfanny_farias_3Aún no hay calificaciones

- Mangueras Submarinas EspañolDocumento4 páginasMangueras Submarinas EspañolmAVIAún no hay calificaciones

- 4 Informe de Laboratorio de ProcesosDocumento41 páginas4 Informe de Laboratorio de ProcesosBrian Doyle100% (3)

- Ensayo No.6 Esfuerzos VerdaderosDocumento15 páginasEnsayo No.6 Esfuerzos VerdaderosTito FGAún no hay calificaciones

- Tarea 1 BustosbrennieDocumento16 páginasTarea 1 BustosbrenniebenjaminulisesAún no hay calificaciones

- Tuberias Bajo CarreterasDocumento4 páginasTuberias Bajo CarreterasapedritoAún no hay calificaciones

- Ensayo TriaxialDocumento8 páginasEnsayo TriaxialDanielMontoyaAún no hay calificaciones

- Parcial EstructurasDocumento11 páginasParcial EstructurasDavid AlejandroAún no hay calificaciones

- Deformabilidad de Los Materiales TerreosDocumento52 páginasDeformabilidad de Los Materiales TerreosHarold Quintero PinedaAún no hay calificaciones

- Cap 1 El Ensayo de Traccion - Prof. Alberto MonsalveDocumento30 páginasCap 1 El Ensayo de Traccion - Prof. Alberto MonsalveFelipe ArceAún no hay calificaciones

- Prevension de Fallas en DuctosDocumento4 páginasPrevension de Fallas en DuctosMariaJoseMartinezAún no hay calificaciones

- Taller 8.propiedades Mecanicas de MetalesDocumento7 páginasTaller 8.propiedades Mecanicas de MetalesJenyfer Ardila BolañoAún no hay calificaciones

- Unidad Temática 9 - Propiedades Del Hormigón EndurecidoDocumento36 páginasUnidad Temática 9 - Propiedades Del Hormigón EndurecidoLautaro JofreAún no hay calificaciones

- Is 2010 Acm Final - En.esDocumento129 páginasIs 2010 Acm Final - En.esJosé Segundo Pedro AvilaAún no hay calificaciones

- Silabo Organización y Constitución de Empresas Enfermeria TecnicaDocumento5 páginasSilabo Organización y Constitución de Empresas Enfermeria TecnicaDidascalio Cristo ReyAún no hay calificaciones

- Comedia Corporativa PDFDocumento2 páginasComedia Corporativa PDFArleneAún no hay calificaciones

- Actividad 4 - Etapa 1. Logística de AprovisionamientoDocumento6 páginasActividad 4 - Etapa 1. Logística de AprovisionamientoJovani NuñezAún no hay calificaciones

- Interes Simple y Compuesto 2020Documento41 páginasInteres Simple y Compuesto 2020Eduardo ZambranoAún no hay calificaciones

- Ejercicios LPPDocumento3 páginasEjercicios LPPandradecalderonAún no hay calificaciones

- FILTRON 1-10 Brochure SPNDocumento1 páginaFILTRON 1-10 Brochure SPNJeisson LLuenAún no hay calificaciones

- Caoba SemillasDocumento2 páginasCaoba SemillasAnais SalazarAún no hay calificaciones

- 2 Convenio Modelo - FormatoDocumento5 páginas2 Convenio Modelo - FormatoVictor Saldaña AlvaAún no hay calificaciones

- PDF Translator 1615135378472Documento84 páginasPDF Translator 1615135378472jonattanAún no hay calificaciones

- EJC#4 Dupont - VBDocumento1 páginaEJC#4 Dupont - VBMishelle SalinasAún no hay calificaciones

- Contexto Movimiento Social AntidictatorialDocumento12 páginasContexto Movimiento Social AntidictatorialYerko SalazarAún no hay calificaciones

- RS 2022 07672633 GDEMZA DGE 3 AbanderadosDocumento2 páginasRS 2022 07672633 GDEMZA DGE 3 AbanderadosMinutoYaAún no hay calificaciones

- El Centralismo y El FederalismoDocumento1 páginaEl Centralismo y El Federalismoyanaconmateo35Aún no hay calificaciones

- ACTIVIDAD 2 UT.1 Introducción Estadística, Maria Gomez BalcazaDocumento6 páginasACTIVIDAD 2 UT.1 Introducción Estadística, Maria Gomez BalcazaMaria GomezAún no hay calificaciones

- VocesDocumento4 páginasVocesMichel Trujillo RodriguezAún no hay calificaciones

- Redaccion Reflexiva2 - Semana 4 - ONCENIODocumento8 páginasRedaccion Reflexiva2 - Semana 4 - ONCENIOFabiola TorresAún no hay calificaciones

- Intervencion Ergonomica en RehabilitacionDocumento6 páginasIntervencion Ergonomica en RehabilitacionnenaandreagutiAún no hay calificaciones

- China TripticoDocumento8 páginasChina TripticoGabriel BocanegraAún no hay calificaciones

- Lista de Precios SaltechDocumento100 páginasLista de Precios SaltechIvan Alejandro ParedesAún no hay calificaciones

- Cómo Organizar Una Posada VirtualDocumento4 páginasCómo Organizar Una Posada VirtualNicole Camacho GomezAún no hay calificaciones

- Jornalizacion Modelacion y Simulacion de SistemasDocumento4 páginasJornalizacion Modelacion y Simulacion de SistemasSergio Edgardo Doblado DuarteAún no hay calificaciones

- Tesis Maestria Liliana Flores PueblaDocumento117 páginasTesis Maestria Liliana Flores PueblaLuis Felipe RamirezAún no hay calificaciones

- Turismo de Sol y PlayaDocumento6 páginasTurismo de Sol y PlayaKali VGAún no hay calificaciones

- E2023 Economía Internacional PIADocumento4 páginasE2023 Economía Internacional PIATania Krystel CavazosAún no hay calificaciones

- Katz EconomiaMarxista PDFDocumento107 páginasKatz EconomiaMarxista PDFRoger WenceslaoAún no hay calificaciones