Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mantenimiento Preventivo de Un Torno

Mantenimiento Preventivo de Un Torno

Cargado por

Carlos Gatica Lagunes0 calificaciones0% encontró este documento útil (0 votos)

42 vistas71 páginasTítulo original

86951639 Mantenimiento Preventivo de Un Torno

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

42 vistas71 páginasMantenimiento Preventivo de Un Torno

Mantenimiento Preventivo de Un Torno

Cargado por

Carlos Gatica LagunesCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 71

Mantenimiento Preventivo De Un Torno

Mantenimiento Preventivo De Un Torno

MANTENIMIENTO INDUSTRIAL

MATERIA: INTEGRADORA

TEMA: MANUAL DE MANTENIMIENTO

DE UN TORNO

MAESTRO:

GERARDO FUSTER LOPZ

ALUMNOS:

OMAR MONARCA PREZ

JAVIER CHALE CATZIN

GRUPO: MI31

FECHA DE ENTREGA: 15-JULIO-11

INDICE

PORTADA 1

INDICE 2

1 ANTECEDENTES (Historia) 3

1.1 PLANTEAMIENTO DEL PROGRAMA 3

1.2 OBJETIVO GENERAL 3

1.3 OBJETIVOS ESPECIFICOS 4

1.4 MARCO TERICO 4

ANTECEDENTES (historia)

El torno es una de las mquinas ms antiguas, que puede dar forma, taladrar, pulir y realizar otras operaciones.

Los tornos para madera ya se utilizaban en la edad media. Por lo general, estos tornos se impulsaban mediante

un pedal que actuaba como palanca y, al ser accionado, mova un mecanismo que hacia girar el torno sujeta a

una pieza de metal o de madera y la hace girar mientras un til de corte da forma al objeto.

El til puede moverse paralela o perpendicularmente a la direccin de giro, para obtener piezas con partes

cilndricas o cnicas, o para cortar acanaladuras. Empleando tiles especiales un torno puede utilizarse

tambin para obtener superficies lisas, como las producidas por una fresadora, o para taladrar orificios en la

pieza.

PLANTEAMIENTO DEL PROBLEMA

Consideramos que es necesario realizar el manual de mantenimiento del torno industrial, para que sea aplicado

en sus fallas y para aumentar la productividad de manera considerable, as como algunos consejos dirigidos a

los encargados del mantenimiento del torno, evitar los fallos principales de un torno como fuga de aceite por el

desgaste de los empaques o retenes, mantener engrasadas las partes que lo necesiten y tenerlo limpio de polvo

y rebabas despus de haber hecho uso del equipo.

OBJETIVO GENERAL

Desarrollar un manual para que el torno est siempre en buenas condiciones mediante la aplicacin de

mantenimiento preventivo y correctivo, para que pueda realizar su trabajo y de esta forma aumentar la vida til

del equipo de tal manera...

Elaboracion De Un Mantenimiento Preventivo Para Un

Torno

Elaboracion De Un Mantenimiento Preventivo Para Un Torno

Elaboracin de un plan de mantenimiento preventivo para un torno MASINI ARAD UNELTE.

Mquina herramienta usada para taladrar, moldear, pulir, metal, imprimiendo a la pieza que se trabaja un

movimiento de rotacin para que una cuchilla arranque virutas de material. Los tipos fundamentales de tornos

son: el horizontal o paralelo; el vertical y el revlver.

La existencia de tornos est atestiguada desde al menos el ao 850 a.C. Aos 1780: Jacques de

Vaucanson construye un torno con portaherramientas deslizante. Hacia 1797: Henry Maudslay y David

Wilkinson mejoran el invento de Vaucanson permitiendo que la herramienta de corte pueda avanzar con

velocidad constante.1820: Thomas Blanchard inventa el torno copiador. Aos 1840: desarrollo del torno

revlver. En 1833, Joseph Whitworth se instal por su cuenta en Mnchester. Sus diseos y realizaciones

influyeron de manera fundamental en otros fabricantes de la poca. En 1839 patent un torno paralelo para

cilindrar y roscar con bancada de guas planas y carro transversal automtico, que tuvo una gran aceptacin.

Dos tornos que llevan incorporados elementos de sus patentes se conservan en la actualidad. Uno de ellos,

construido en 1843, se conserva en el "Science Museum" de Londres. El otro, construido en 1850, se conserva

en el "Birmingham Museum".

El Objetivos de este informe es el de elaborar un plan de mantenimiento para la mquina herramienta torno

paralelo, con la finalidad de comprender las actividades de mantenimiento y las tcnicas necesarias para evitar

las fallas que puedan detener el proceso productivo del mismo y as alargar la vida til del mismo.

Metodologa Descripcin de la empresa, nombre, ubicacin, funcin, misin, visin, lugar donde se realizo el

proceso del plan.

CAPITULO I

Planteamiento del problema.

Consideramos que es necesario realizar el manual de mantenimiento del torno industrial, para que sea aplicado

en sus fallas y para aumentar la productividad de manera considerable, as como...

Torno

De Wikipedia, la enciclopedia libre

Saltar a: navegacin, bsqueda

Este artculo se refiere a los tornos utilizados en la industria metalrgica

para el mecanizado de metales. Para otros tipos de tornos y para otras

acepciones de esta palabra, vase Torno (desambiguacin)

Torno paralelo moderno.

Se denomina torno (del latn tornus, y este del griego , giro, vuelta)

1

a un conjunto

de mquinas y herramientas que permiten mecanizar piezas de forma geomtrica de

revolucin. Estas mquinas-herramienta operan haciendo girar la pieza a mecanizar (sujeta

en el cabezal o fijada entre los puntos de centraje) mientras una o varias herramientas de

corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza,

cortando la viruta de acuerdo con las condiciones tecnolgicas de mecanizado adecuadas.

Desde el inicio de la Revolucin industrial, el torno se ha convertido en una mquina bsica

en el proceso industrial de mecanizado.

La herramienta de corte va montada sobre un carro que se desplaza sobre unas guas o

rieles paralelos al eje de giro de la pieza que se tornea, llamado eje Z; sobre este carro hay

otro que se mueve segn el eje X, en direccin radial a la pieza que se tornea, y puede

haber un tercer carro llamado charriot que se puede inclinar, para hacer conos, y donde se

apoya la torreta portaherramientas. Cuando el carro principal desplaza la herramienta a lo

largo del eje de rotacin, produce el cilindrado de la pieza, y cuando el carro transversal se

desplaza de forma perpendicular al eje de simetra de la pieza se realiza la operacin

denominada refrentado.

Los tornos copiadores, automticos y de control numrico llevan sistemas que permiten

trabajar a los dos carros de forma simultnea, consiguiendo cilindrados cnicos y esfricos.

Los tornos paralelos llevan montado un tercer carro, de accionamiento manual y giratorio,

llamado charriot, montado sobre el carro transversal. Con el charriot inclinado a los grados

necesarios es posible mecanizar conos. Encima del charriot va fijada la torreta

portaherramientas.

Contenido

[ocultar]

1 Historia

o 1.1 Tornos antiguos

o 1.2 Tornos mecnicos

o 1.3 Introduccin del Control Numrico

2 Tipos de tornos

o 2.1 Torno paralelo

o 2.2 Torno copiador

o 2.3 Torno revlver

o 2.4 Torno automtico

o 2.5 Torno vertical

o 2.6 Torno CNC

o 2.7 Otros tipos de tornos

3 Estructura del torno

4 Equipo auxiliar

5 Herramientas de torneado

o 5.1 Caractersticas de las plaquitas de metal duro

o 5.2 Cdigo de formatos de las plaquitas de metal duro

6 Especificaciones tcnicas de los tornos

o 6.1 Capacidad

o 6.2 Cabezal

o 6.3 Carros

o 6.4 Roscado

o 6.5 Cabezal mvil

o 6.6 Motores

o 6.7 Lunetas

7 Movimientos de trabajo en la operacin de torneado

8 Operaciones de torneado

o 8.1 Cilindrado

o 8.2 Refrentado

o 8.3 Ranurado

o 8.4 Roscado en el torno

8.4.1 Roscado en torno paralelo

o 8.5 Moleteado

o 8.6 Torneado de conos

o 8.7 Torneado esfrico

o 8.8 Segado o tronzado

o 8.9 Chaflanado

o 8.10 Mecanizado de excntricas

o 8.11 Mecanizado de espirales

o 8.12 Taladrado

9 Parmetros de corte del torneado

o 9.1 Velocidad de corte

o 9.2 Velocidad de rotacin de la pieza

o 9.3 Velocidad de avance

o 9.4 Tiempo de torneado

o 9.5 Fuerza especfica de corte

o 9.6 Potencia de corte

10 Factores que influyen en las condiciones tecnolgicas del torneado

11 Formacin de viruta

12 Mecanizado en seco y con refrigerante

13 Puesta a punto de los tornos

14 Normas de seguridad en el torneado

15 Perfil de los profesionales torneros

o 15.1 Programadores de tornos de control numrico

o 15.2 Preparadores de tornos automticos y CNC

16 Vase tambin

17 Referencias

18 Bibliografa

19 Enlaces externos

[editar] Historia

[editar] Tornos antiguos

La existencia de tornos est atestiguada desde al menos el ao 850 a.C. La imagen ms

antigua conocida se conserva en la tumba de un sumo sacerdote egipcio llamado Petosiris

(siglo IV a.C.).

2

Durante siglos los tornos funcionaron segn el sistema de "arco de violn". En el siglo XIII

se invent el torno de pedal y prtiga flexible, que tena la ventaja de ser accionado con el

pie en vez de con las manos, con lo cual estas quedaban libres para otras tareas. En el siglo

XV surgieron otras dos mejoras: la transmisin por correa y el mecanismo de biela-

manivela.

2

[editar] Tornos mecnicos

Torno paralelo de 1911.

Al comenzar la Revolucin industrial en Inglaterra, durante el siglo XVII, se desarrollaron

tornos capaces de dar forma a una pieza metlica. El desarrollo del torno pesado industrial

para metales en el siglo XVIII hizo posible la produccin en serie de piezas de precisin.

aos 1780: Jacques de Vaucanson construye un torno con

portaherramientas deslizante.

hacia 1797: Henry Maudslay y David Wilkinson mejoran el invento de

Vaucanson permitiendo que la herramienta de corte pueda avanzar con

velocidad constante.

1820: Thomas Blanchard inventa el torno copiador.

aos 1840: desarrollo del torno revlver

En 1833, Joseph Whitworth se instal por su cuenta en Mnchester. Sus diseos y

realizaciones influyeron de manera fundamental en otros fabricantes de la poca. En 1839

patent un torno paralelo para cilindrar y roscar con bancada de guas planas y carro

transversal automtico, que tuvo una gran aceptacin. Dos tornos que llevan incorporados

elementos de sus patentes se conservan en la actualidad. Uno de ellos, construido en 1843,

se conserva en el "Science Museum" de Londres. El otro, construido en 1850, se conserva

en el "Birmingham Museum".

Fue J.G. Bodmer quien en 1839 tuvo la idea de construir tornos verticales. A finales del

siglo XIX, este tipo de tornos eran fabricados en distintos tamaos y pesos. El diseo y

patente en 1890 de la caja de Norton, incorporada a los tornos paralelos, dio solucin al

cambio manual de engranajes para fijar los pasos de las piezas a roscar.

3

[editar] Introduccin del Control Numrico

Torno moderno de control numrico.

El torno de control numrico es un ejemplo de automatizacin programable. Se dise para

adaptar las variaciones en la configuracin de los productos. Su principal aplicacin se

centra en volmenes de produccin medios de piezas sencillas y en volmenes de

produccin medios y bajos de piezas complejas. Uno de los ejemplos ms importantes de

automatizacin programable es el control numrico en la fabricacin de partes metlicas. El

control numrico (CN) es una forma de automatizacin programable en la cual el equipo de

procesado se controla a travs de nmeros, letras y otros smbolos. Estos nmeros, letras y

smbolos estn codificados en un formato apropiado para definir un programa de

instrucciones para desarrollar una tarea concreta. Cuando la tarea en cuestin cambia, se

cambia el programa de instrucciones. La capacidad de cambiar el programa hace que el CN

sea apropiado para volmenes de produccin bajos o medios, dado que es ms fcil escribir

nuevos programas que realizar cambios en los equipos de procesado.

El primer desarrollo en el rea del control numrico lo realiz el inventor norteamericano

John T. Parsons (Detroit 1913-2007), junto con su empleado Frank L. Stulen, en la dcada

de 1940. El concepto de control numrico implicaba el uso de datos en un sistema de

referencia para definir las superficies de contorno de las hlices de un helicptero.

[editar] Tipos de tornos

Actualmente se utilizan en la industria del mecanizado varios tipos de tornos, cuya

aplicacin depende de la cantidad de piezas a mecanizar por serie, de la complejidad de las

piezas y de la envergadura de las piezas.

[editar] Torno paralelo

Caja de velocidades y avances de un torno paralelo.

El torno paralelo o mecnico es el tipo de torno que evolucion partiendo de los tornos

antiguos cuando se le fueron incorporando nuevos equipamientos que lograron convertirlo

en una de las mquinas herramientas ms importante que han existido. Sin embargo, en la

actualidad este tipo de torno est quedando relegado a realizar tareas poco importantes, a

utilizarse en los talleres de aprendices y en los talleres de mantenimiento para realizar

trabajos puntuales o especiales.

Para la fabricacin en serie y de precisin han sido sustituidos por tornos copiadores,

revlver, automticos y de CNC. Para manejar bien estos tornos se requiere la pericia de

profesionales muy bien calificados, ya que el manejo manual de sus carros puede ocasionar

errores a menudo en la geometra de las piezas torneadas

[editar] Torno copiador

Esquema funcional de torno copiador.

Se llama torno copiador a un tipo de torno que operando con un dispositivo hidrulico y

electrnico permite el torneado de piezas de acuerdo a las caractersticas de la misma

siguiendo el perfil de una plantilla que reproduce una replica igual a la gua.

Este tipo de tornos se utiliza para el torneado de aquellas piezas que tienen diferentes

escalones de dimetros, que han sido previamente forjadas o fundidas y que tienen poco

material excedente. Tambin son muy utilizados estos tornos en el trabajo de la madera y

del mrmol artstico para dar forma a las columnas embellecedoras. La preparacin para el

mecanizado en un torno copiador es muy sencilla y rpida y por eso estas mquinas son

muy tiles para mecanizar lotes o series de piezas que no sean muy grandes.

Las condiciones tecnolgicas del mecanizado son comunes a las de los dems tornos,

solamente hay que prever una herramienta que permita bien la evacuacin de la viruta y un

sistema de lubricacin y refrigeracin eficaz del filo de corte de las herramientas mediante

abundante aceite de corte o taladrina.

[editar] Torno revlver

Operaria manejando un torno revlver.

El torno revlver es una variedad de torno diseado para mecanizar piezas sobre las que

sea posible el trabajo simultneo de varias herramientas con el fin de disminuir el tiempo

total de mecanizado. Las piezas que presentan esa condicin son aquellas que, partiendo de

barras, tienen una forma final de casquillo o similar. Una vez que la barra queda bien sujeta

mediante pinzas o con un plato de garras, se va taladrando, mandrinando, roscando o

escariando la parte interior mecanizada y a la vez se puede ir cilindrando, refrentando,

ranurando, roscando y cortando con herramientas de torneado exterior.

El torno revlver lleva un carro con una torreta giratoria en la que se insertan las diferentes

herramientas que realizan el mecanizado de la pieza. Tambin se pueden mecanizar piezas

de forma individual, fijndolas a un plato de garras de accionamiento hidrulico.

[editar] Torno automtico

Se llama torno automtico a un tipo de torno cuyo proceso de trabajo est enteramente

automatizado. La alimentacin de la barra necesaria para cada pieza se hace tambin de

forma automtica, a partir de una barra larga que se inserta por un tubo que tiene el cabezal

y se sujeta mediante pinzas de apriete hidrulico.

Estos tornos pueden ser de un solo husillo o de varios husillos:

Los de un solo husillo se emplean bsicamente para el mecanizado de

piezas pequeas que requieran grandes series de produccin.

Cuando se trata de mecanizar piezas de dimensiones mayores se utilizan

los tornos automticos multihusillos donde de forma programada en cada

husillo se va realizando una parte del mecanizado de la pieza. Como los

husillos van cambiando de posicin, el mecanizado final de la pieza resulta

muy rpido porque todos los husillos mecanizan la misma pieza de forma

simultnea.

La puesta a punto de estos tornos es muy laboriosa y por eso se utilizan principalmente para

grandes series de produccin. El movimiento de todas las herramientas est automatizado

por un sistema de excntricas y reguladores electrnicos que regulan el ciclo y los topes de

final de carrera.

Un tipo de torno automtico es el conocido como "tipo suizo", capaz de mecanizar piezas

muy pequeas con tolerancias muy estrechas.

[editar] Torno vertical

Torno vertical.

El torno vertical es una variedad de torno, de eje vertical, diseado para mecanizar piezas

de gran tamao, que van sujetas al plato de garras u otros operadores y que por sus

dimensiones o peso haran difcil su fijacin en un torno horizontal.

Los tornos verticales no tienen contrapunto sino que el nico punto de sujecin de las

piezas es el plato horizontal sobre el cual van apoyadas. La manipulacin de las piezas para

fijarlas en el plato se hace mediante gras de puente o polipastos.

[editar] Torno CNC

Torno CNC.

Artculo principal: Torno CNC.

El torno CNC es un torno dirigido por control numrico por computadora.

Ofrece una gran capacidad de produccin y precisin en el mecanizado por su estructura

funcional y porque la trayectoria de la herramienta de torneado es controlada por un

ordenador que lleva incorporado, el cual procesa las rdenes de ejecucin contenidas en un

software que previamente ha confeccionado un programador conocedor de la tecnologa de

mecanizado en torno. Es una mquina que resulta rentable para el mecanizado de grandes

series de piezas sencillas, sobre todo piezas de revolucin, y permite mecanizar con

precisin superficies curvas coordinando los movimientos axial y radial para el avance de

la herramienta.

Piezas de ajedrez mecanizadas en un torno CNC.

La velocidad de giro de cabezal portapiezas, el avance de los carros longitudinal y

transversal y las cotas de ejecucin de la pieza estn programadas y, por tanto, exentas de

fallos imputables al operario de la mquina.

4

[editar] Otros tipos de tornos

Adems de los tornos empleados en la industria mecnica, tambin se utilizan tornos para

trabajar la madera, la ornamentacin con mrmol o granito.

El nombre de "torno" se aplica tambin a otras mquinas rotatorias como por ejemplo el

torno de alfarero o el torno dental. Estas mquinas tienen una aplicacin y un principio de

funcionamiento totalmente diferentes de las de los tornos descritos en este artculo.

[editar] Estructura del torno

Torno paralelo en funcionamiento.

El torno tiene cinco componentes principales:

Bancada: sirve de soporte para las otras unidades del torno. En su parte

superior lleva unas guas por las que se desplaza el cabezal mvil o

contrapunto y el carro principal.

Cabezal fijo: contiene los engranajes o poleas que impulsan la pieza de

trabajo y las unidades de avance. Incluye el motor, el husillo, el selector de

velocidad, el selector de unidad de avance y el selector de sentido de

avance. Adems sirve para soporte y rotacin de la pieza de trabajo que se

apoya en el husillo.

Contrapunto: el contrapunto es el elemento que se utiliza para servir de

apoyo y poder colocar las piezas que son torneadas entre puntos, as como

otros elementos tales como portabrocas o brocas para hacer taladros en el

centro de los ejes. Este contrapunto puede moverse y fijarse en diversas

posiciones a lo largo de la bancada.

Carro porttil: consta del carro principal, que produce los movimientos de

la herramienta en direccin axial; y del carro transversal, que se desliza

transversalmente sobre el carro principal en direccin radial. En los tornos

paralelos hay adems un carro superior orientable, formado a su vez por

tres piezas: la base, el charriot y la torreta portaherramientas. Su base est

apoyada sobre una plataforma giratoria para orientarlo en cualquier

direccin.

Cabezal giratorio o chuck: su funcin consiste en sujetar la pieza a

mecanizar. Hay varios tipos, como el chuck independiente de cuatro

mordazas o el universal, mayoritariamente empleado en el taller mecnico,

al igual que hay chucks magnticos y de seis mordazas.

[editar] Equipo auxiliar

Plato de garras.

Se requieren ciertos accesorios, como sujetadores para la pieza de trabajo, soportes y

portaherramientas. Algunos accesorios comunes incluyen:

Plato de sujecin de garras: sujeta la pieza de trabajo en el cabezal y

transmite el movimiento.

Plato y perno de arrastre.

Centros: soportan la pieza de trabajo en el cabezal y en la contrapunta.

Perno de arrastre: Se fija en el plato de torno y en la pieza de trabajo y le

transmite el movimiento a la pieza cuando est montada entre centros.

Soporte fijo o luneta fija: soporta el extremo extendido de la pieza de

trabajo cuando no puede usarse la contrapunta.

Soporte mvil o luneta mvil: se monta en el carro y permite soportar

piezas de trabajo largas cerca del punto de corte.

Torreta portaherramientas con alineacin mltiple.

Plato de arrastre :para amarrar piezas de difcil sujecin.

Plato de garras independientes : tiene 4 garras que actan de forma

independiente unas de otras.

[editar] Herramientas de torneado

Brocas de centraje de acero rpido.

Herramienta de metal duro soldada.

Las herramientas de torneado se diferencian en dos factores, el material del que estn

constituidas y el tipo de operacin que realizan. Segn el material constituyente, las

herramientas pueden ser de acero rpido, metal duro soldado o plaquitas de metal duro

(widia) intercambiables.

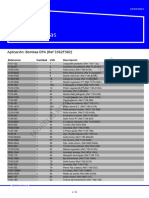

La tipologa de las herramientas de metal duro est normalizada de acuerdo con el material

que se mecanice, puesto que cada material ofrece unas resistencias diferentes. El cdigo

ISO para herramientas de metal duro se recoge en la tabla ms abajo.

Cuando la herramienta es de acero rpido o tiene la plaquita de metal duro soldada en el

portaherramientas, cada vez que el filo se desgasta hay que desmontarla y afilarla

correctamente con los ngulos de corte especficos en una afiladora. Esto ralentiza bastante

el trabajo Porque la herramienta se tiene que enfriar constante mente y verificar que el

Angulo de incidencia del corte este correcto

. Por ello, cuando se mecanizan piezas en serie lo normal es utilizar portaherramientas con

plaquitas intercambiables, que tienen varias caras de corte de usar y tirar y se reemplazan

de forma muy rpida.

[editar] Caractersticas de las plaquitas de metal duro

Herramientas de roscar y mandrinar.

Plaquita de tornear de metal duro.

Herramienta de torneado exterior plaquita de widia cambiable.

La calidad de las plaquitas de metal duro (Widia) se selecciona teniendo en cuenta el

material de la pieza, el tipo de aplicacin y las condiciones de mecanizado.

La variedad de las formas de las plaquitas es grande y est normalizada. Asimismo la

variedad de materiales de las herramientas modernas es considerable y est sujeta a un

desarrollo continuo.

5

Los principales materiales de herramientas para torneado son los que se muestran en la

tabla siguiente.

Materiales Smbolos

Metales duros recubiertos HC

Metales duros H

Cermets HT, HC

Cermicas CA, CN, CC

Nitruro de boro cbico BN

Diamantes policristalinos DP, HC

La adecuacin de los diferentes tipos de plaquitas segn sea el material a mecanizar se

indican a continuacin y se clasifican segn una Norma ISO/ANSI para indicar las

aplicaciones en relacin a la resistencia y la tenacidad que tienen.

Cdigo de calidades de plaquitas

Serie ISO Caractersticas

Serie P

ISO 01, 10, 20, 30, 40,

50

Ideales para el mecanizado de acero, acero

fundido, y acero maleable de viruta larga.

Serie M ISO 10, 20, 30, 40

Ideales para tornear acero inoxidable, ferrtico y

martenstico, acero fundido, acero al manganeso,

fundicin aleada, fundicin maleable y acero de

fcil mecanizacin.

Serie K ISO 01, 10, 20, 30

Ideal para el torneado de fundicin gris, fundicin

en coquilla, y fundicin maleable de viruta corta.

Serie N ISO 01, 10. 20, 30 Ideal para el torneado de metales no-frreos

Serie S

Pueden ser de base de nquel o de base de

titanio. Ideales para el mecanizado de aleaciones

termorresistentes y speraleaciones.

Serie H ISO 01, 10, 20, 30 Ideal para el torneado de materiales endurecidos.

[editar] Cdigo de formatos de las plaquitas de metal duro

Como hay tanta variedad en las formas geomtricas, tamaos y ngulos de corte, existe una

codificacin normalizada compuesta de cuatro letras y seis nmeros donde cada una de

estas letras y nmeros indica una caracterstica determinada del tipo de plaquita

correspondiente.

Ejemplo de cdigo de plaquita: SNMG 160408 HC

Primer

a

letra

Forma

geomtric

a

C

Rmbica

80

D

Rmbica

55

L

Rectangul

Segund

a

letra

ngulo

de

incidenci

a

A 3

B 5

C 7

D 15

Tercer

a

letra

Tolerancia

dimension

al

J

Menor

Mayor

K

L

M

Cuart

a

letra

Tipo de

sujeccin

A

Agujero sin

avellanar

G

Agujero

con

rompevirut

as en dos

ar

R Redonda

S Cuadrada

T Triangular

V

Rmbica

35

W

Hexagonal

80

E 20

F 25

G 30

N 0

P 11

N

U

caras

M

Agujero

con

rompevirut

as en una

cara

N

Sin agujero

ni

rompevirut

as

W

Agujero

avellanado

en una

cara

T

Agujero

avellanado

y

rompevirut

as en una

cara

N

Sin agujero

y con

rompevirut

as en una

cara

X

No

estndar

Las dos primeras cifras indican en milmetros la longitud de la arista de corte de la

plaquita.

Las dos cifras siguientes indican en milmetros el espesor de la plaquita.

Las dos ltimas cifras indican en dcimas de milmetro el radio de punta de la plaquita.

[editar] Especificaciones tcnicas de los tornos

Principales especificaciones tcnicas de los tornos convencionales:

6

[editar] Capacidad

Altura entre puntos;

distancia entre puntos;

dimetro admitido sobre bancada;

dimetro admitido sobre escote;

dimetro admitido sobre carro transversal;

ancho de la bancada;

longitud del escote delante del plato liso.

[editar] Cabezal

Dimetro del agujero del husillo principal;

nariz del husillo principal;

cono Morse del husillo principal;

gama de velocidades del cabezal (habitualmente en rpm);

nmero de velocidades.

[editar] Carros

Recorrido del carro transversal;

recorrido del charriot o carro superior;

dimensiones mximas de la herramienta,

gama de avances longitudinales;

gama de avances transversales.

recorrido del avance automtico

recorrido del avance automtico 2

[editar] Roscado

Gama de pasos mtricos;

gama de pasos Witworth;

gama de pasos modulares;

gama de pasos Diametral Pitch;

paso del husillo patrn.

[editar] Cabezal mvil

El cabezal mvil est compuesto por dos piezas, que en general son de fundicin. Una de

ellas, el soporte, se apoya sobre las guas principales del torno, sobre las que se puede fijar

o trasladar desde el extremo opuesto al cabezal. La otra pieza se ubica sobre la anterior y

tiene un husillo que se acciona con una manivela para el desplazamiento longitudinal del

contrapunto, encajndolo con la presin adecuada en un agujero cnico ciego, denominado

punto de centrado, practicado sobre el extremo de la pieza opuesto al cabezal fijo.

7

[editar] Motores

Potencia del motor principal (habitualmente en kW);

potencia de la motobomba de refrigerante (en kW).

[editar] Lunetas

No todos los tipos de tornos tienen las mismas especificaciones tcnicas. Por ejemplo los

tornos verticales no tienen contrapunto y solo se mecanizan las piezas sujetas al aire. El

roscado a mquina con Caja Norton solo lo tienen los tornos paralelos.

[editar] Movimientos de trabajo en la operacin de torneado

Movimiento de corte: por lo general se imparte a la pieza que gira

rotacionalmente sobre su eje principal. Este movimiento lo imprime un

motor elctrico que transmite su giro al husillo principal mediante un

sistema de poleas o engranajes. El husillo principal tiene acoplado a su

extremo distintos sistemas de sujecin (platos de garras, pinzas, mandrinos

auxiliares u otros), los cuales sujetan la pieza a mecanizar. Los tornos

tradicionales tienen una gama fija de velocidades de giro, sin embargo los

tornos modernos de Control Numrico la velocidad de giro del cabezal es

variable y programable y se adapta a las condiciones ptimas que el

mecanizado permite.

Movimiento de avance: es el movimiento de la herramienta de corte en la

direccin del eje de la pieza que se est trabajando. En combinacin con el

giro impartido al husillo, determina el espacio recorrido por la herramienta

por cada vuelta que da la pieza. Este movimiento tambin puede no ser

paralelo al eje, producindose as conos. En ese caso se gira el carro

charriot, ajustando en una escala graduada el ngulo requerido, que ser la

mitad de la conicidad deseada. Los tornos convencionales tiene una gama

fija de avances, mientras que los tornos de Control Numrico los avances

son programables de acuerdo a las condiciones ptimas de mecanizado y

los desplazamientos en vaco se realizan a gran velocidad.

Profundidad de pasada: movimiento de la herramienta de corte que

determina la profundidad de material arrancado en cada pasada. La

cantidad de material factible de ser arrancada depende del perfil del til de

corte usado, el tipo de material mecanizado, la velocidad de corte, potencia

de la mquina, avance, etc.

Nonios de los carros: para regular el trabajo de torneado los carros del

torno llevan incorporado unos nonios en forma de tambor graduado, donde

cada divisin indica el desplazamiento que tiene el carro, ya sea el

longitudinal, el transversal o el charriot. La medida se va conformando de

forma manual por el operador de la mquina por lo que se requiere que sea

una persona muy experta quien lo manipule si se trata de conseguir

dimensiones con tolerancias muy estrechas. Los tornos de control numrico

ya no llevan nonios sino que las dimensiones de la pieza se introducen en

el programa y estas se consiguen automticamente.

[editar] Operaciones de torneado

[editar] Cilindrado

Artculo principal: Cilindrado.

Esquema de torneado cilndrico.

Esta operacin consiste en el mecanizado exterior al que se someten las piezas que tienen

mecanizados cilndricos. Para poder efectuar esta operacin, con el carro transversal se

regula la profundidad de pasada y, por tanto, el dimetro del cilindro, y con el carro

paralelo se regula la longitud del cilindro. El carro paralelo avanza de forma automtica de

acuerdo al avance de trabajo deseado. En este procedimiento, el acabado superficial y la

tolerancia que se obtenga puede ser un factor de gran relevancia. Para asegurar calidad al

cilindrado el torno tiene que tener bien ajustada su alineacin y concentricidad.

El cilindrado se puede hacer con la pieza al aire sujeta en el plato de garras, si es corta, o

con la pieza sujeta entre puntos y un perro de arrastre, o apoyada en luneta fija o mvil si la

pieza es de grandes dimensiones y peso. Para realizar el cilindrado de piezas o ejes sujetos

entre puntos, es necesario previamente realizar los puntos de centraje en los ejes.

Cuando el cilindrado se realiza en el hueco de la pieza se llama mandrinado.

[editar] Refrentado

Artculo principal: Refrentado.

Esquema funcional de refrentado.

La operacin de refrentado consiste en un mecanizado frontal y perpendicular al eje de las

piezas que se realiza para producir un buen acoplamiento en el montaje posterior de las

piezas torneadas. Esta operacin tambin es conocida como fronteado. La problemtica que

tiene el refrentado es que la velocidad de corte en el filo de la herramienta va disminuyendo

a medida que avanza hacia el centro, lo que ralentiza la operacin. Para mejorar este

aspecto muchos tornos modernos incorporan variadores de velocidad en el cabezal de tal

forma que se puede ir aumentando la velocidad de giro de la pieza.

[editar] Ranurado

Artculo principal: Ranurado.

Poleas torneadas.

El ranurado consiste en mecanizar unas ranuras cilndricas de anchura y profundidad

variable en las piezas que se tornean, las cuales tienen muchas utilidades diferentes. Por

ejemplo, para alojar una junta trica, para salida de rosca, para arandelas de presin, etc. En

este caso la herramienta tiene ya conformado el ancho de la ranura y actuando con el carro

transversal se le da la profundidad deseada. Los canales de las poleas son un ejemplo claro

de ranuras torneadas.

[editar] Roscado en el torno

Hay dos sistemas de realizar roscados en los tornos, de un lado la tradicional que utilizan

los tornos paralelos, mediante la Caja Norton, y de otra la que se realiza con los tornos

CNC, donde los datos de la roscas van totalmente programados y ya no hace falta la caja

Norton para realizarlo.

Para efectuar un roscado con herramienta hay que tener en cuenta lo siguiente:

Las roscas pueden ser exteriores (tornillos) o bien interiores (tuercas),

debiendo ser sus magnitudes coherentes para que ambos elementos

puedan enroscarse.

Los elementos que figuran en la tabla son los que hay que tener en cuenta

a la hora de realizar una rosca en un torno:

Rosca exterior o

macho

Rosca interior o

hembra

1 Fondo o base Cresta o vrtice

2 Cresta o vrtice Fondo o base

3 Flanco Flanco

4 Dimetro del ncleo Dimetro del taladro

5 Dimetro exterior Dimetro interior

6 Profundidad de la rosca

7 Paso

Para efectuar el roscado hay que realizar previamente las siguientes tareas:

Tornear previamente al dimetro que tenga la rosca

Preparar la herramienta de acuerdo con los ngulos del filete de la rosca.

Establecer la profundidad de pasada que tenga que tener la rosca hasta

conseguir el perfil adecuado.

[editar] Roscado en torno paralelo

Una de las tareas que pueden ejecutarse en un torno paralelo

es efectuar roscas de diversos pasos y tamaos tanto exteriores

sobre ejes o interiores sobre tuercas. Para ello los tornos

paralelos universales incorporan un mecanismo llamado Caja

Norton, que facilita esta tarea y evita montar un tren de

engranajes cada vez que se quisiera efectuar una rosca.

La caja Norton es un mecanismo compuesto de varios

engranajes que fue inventado y patentado en 1890, que se

incorpora a los tornos paralelos y dio solucin al cambio

manual de engranajes para fijar los pasos de las piezas a

roscar. Esta caja puede constar de varios trenes desplazables

de engranajes o bien de uno basculante y un cono de

engranajes. La caja conecta el movimiento del cabezal del

torno con el carro portaherramientas que lleva incorporado un

husillo de rosca cuadrada.

El sistema mejor conseguido incluye una caja de cambios con

varias reductoras. De esta manera con la manipulacin de

varias palancas se pueden fijar distintas velocidades de avance

de carro portaherramientas, permitiendo realizar una gran

variedad de pasos de rosca tanto mtricos como Withworth.

Las hay en bao de aceite y en seco, de engranajes tallados de

una forma u otra, pero bsicamente es una caja de cambios.

En la figura se observa cmo partiendo de una barra

hexagonal se mecaniza un tornillo. Para ello se realizan las

siguientes operaciones:

1. Se cilindra el cuerpo del tornillo dejando la

cabeza hexagonal en sus medidas originales.

2. Se achaflana la entrada de la rosca y se refrenta

la punta del tornillo.

3. Se ranura la garganta donde finaliza la rosca

junto a la cabeza del tornillo.

4. Se rosca el cuerpo del tornillo, dando lugar a la

pieza finalizada.

Este mismo proceso se puede hacer partiendo de una barra

larga, tronzando finalmente la parte mecanizada.

[editar] Moleteado

Artculo principal: Moleteado.

barra hexagonal

Figura 1

Figura 2

Figura 3

Figura 4

Eje moleteado.

El moleteado es un proceso de conformado en fro del material mediante unas moletas que

presionan la pieza mientras da vueltas. Dicha deformacin produce un incremento del

dimetro de partida de la pieza. El moleteado se realiza en piezas que se tengan que

manipular a mano, que generalmente vayan roscadas para evitar su resbalamiento que

tendran en caso de que tuviesen la superficie lisa.

El moleteado se realiza en los tornos con unas herramientas que se llaman moletas, de

diferente paso y dibujo.

Un ejemplo de moleteado es el que tienen las monedas de 50 cntimos de euro, aunque en

este caso el moleteado es para que los invidentes puedan identificar mejor la moneda.

El moleteado por deformacin se puede ejecutar de dos maneras:

Radialmente, cuando la longitud moleteada en la pieza coincide con el

espesor de la moleta a utilizar.

Longitudinalmente, cuando la longitud excede al espesor de la moleta. Para

este segundo caso la moleta siempre ha de estar biselada en sus extremos.

[editar] Torneado de conos

Un cono o un tronco de cono de un cuerpo de generacin viene definido por los siguientes

conceptos:

Dimetro mayor

Dimetro menor

Longitud

ngulo de inclinacin

Conicidad

Pinzas cnicas portaherramientas.

Los diferentes tornos mecanizan los conos de formas diferentes.

En los tornos CNC no hay ningn problema porque, programando

adecuadamente sus dimensiones, los carros transversales y longitudinales

se desplazan de forma coordinada dando lugar al cono deseado.

En los tornos copiadores tampoco hay problema porque la plantilla de

copiado permite que el palpador se desplace por la misma y los carros

acten de forma coordinada.

Para mecanizar conos en los tornos paralelos convencionales se puede

hacer de dos formas diferentes. Si la longitud del cono es pequea, se

mecaniza el cono con el charriot inclinado segn el ngulo del cono. Si la

longitud del cono es muy grande y el eje se mecaniza entre puntos,

entonces se desplaza la distancia adecuada el contrapunto segn las

dimensiones del cono.

[editar] Torneado esfrico

Esquema funcional torneado esfrico.

El torneado esfrico, por ejemplo el de rtulas, no tiene ninguna dificultad si se realiza en

un torno de Control Numrico porque, programando sus medidas y la funcin de

mecanizado radial correspondiente, lo realizar de forma perfecta.

Si el torno es automtico de gran produccin, trabaja con barra y las rtulas no son de gran

tamao, la rtula se consigue con un carro transversal donde las herramientas estn afiladas

con el perfil de la rtula.

Hacer rtulas de forma manual en un torno paralelo presenta cierta dificultad para

conseguir exactitud en la misma. En ese caso es recomendable disponer de una plantilla de

la esfera e irla mecanizando de forma manual y acabarla con lima o rasqueta para darle el

ajuste final.

[editar] Segado o tronzado

Artculo principal: Tronzado.

Herramienta de ranurar y segar.

Se llama segado a la operacin de torneado que se realiza cuando se trabaja con barra y al

finalizar el mecanizado de la pieza correspondiente es necesario cortar la barra para separar

la pieza de la misma. Para esta operacin se utilizan herramientas muy estrechas con un

saliente de acuerdo al dimetro que tenga la barra y permita con el carro transversal llegar

al centro de la barra. Es una operacin muy comn en tornos revlver y automticos

alimentados con barra y fabricaciones en serie.

[editar] Chaflanado

El chaflanado es una operacin de torneado muy comn que consiste en matar los cantos

tanto exteriores como interiores para evitar cortes con los mismos y a su vez facilitar el

trabajo y montaje posterior de las piezas. El chaflanado ms comn suele ser el de 1mm por

45. Este chafln se hace atacando directamente los cantos con una herramienta adecuada.

[editar] Mecanizado de excntricas

Cigueal de un motor de barco de 6 cilindros en lnea, con 7 apoyos.

Una excntrica es una pieza que tiene dos o ms cilindros con distintos centros o ejes de

simetra, tal y como ocurre con los cigeales de motor, o los ejes de levas. Una excntrica

es un cuerpo de revolucin y por tanto el mecanizado se realiza en un torno. Para mecanizar

una excntrica es necesario primero realizar los puntos de centraje de los diferentes ejes

excntricos en los extremos de la pieza que se fijar entre puntos.

[editar] Mecanizado de espirales

Un espiral es una rosca tallada en un disco plano y mecanizada en un torno, mediante el

desplazamiento oportuno del carro transversal. Para ello se debe calcular la transmisin que

se pondr entre el cabezal y el husillo de avance del carro transversal de acuerdo al paso de

la rosca espiral. Es una operacin poco comn en el torneado. Ejemplo de rosca espiral es

la que tienen en su interior los platos de garras de los tornos, la cual permite la apertura y

cierre de las garras.

[editar] Taladrado

Contrapunto para taladrados.

Muchas piezas que son torneadas requieren ser taladradas con brocas en el centro de sus

ejes de rotacin. Para esta tarea se utilizan brocas normales, que se sujetan en el

contrapunto en un portabrocas o directamente en el alojamiento del contrapunto si el

dimetro es grande. Las condiciones tecnolgicas del taladrado son las normales de acuerdo

a las caractersticas del material y tipo de broca que se utilice. Mencin aparte merecen los

procesos de taladrado profundo donde el proceso ya es muy diferente sobre todo la

constitucin de la broca que se utiliza.

No todos los tornos pueden realizar todas estas operaciones que se indican, sino que eso

depende del tipo de torno que se utilice y de los accesorios o equipamientos que tenga.

[editar] Parmetros de corte del torneado

Los parmetros de corte fundamentales que hay que considerar en el proceso de torneado

son los siguientes:

Eleccin del tipo de herramienta ms adecuado

Sistema de fijacin de la pieza

Velocidad de corte (V

c

) expresada en metros/minuto

Dimetro exterior del torneado

Revoluciones por minuto (rpm) del cabezal del torno

Avance en mm/rev, de la herramienta

Avance en mm/mi de la herramienta

Profundidad de pasada

Esfuerzos de corte

Tipo de torno y accesorios adecuados

[editar] Velocidad de corte

Se define como velocidad de corte la velocidad lineal de la periferia de la pieza que est en

contacto con la herramienta. La velocidad de corte, que se expresa en metros por minuto

(m/min), tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado depende

de muchos factores, especialmente de la calidad y tipo de herramienta que se utilice, de la

profundidad de pasada, de la dureza y la maquinabilidad que tenga el material que se

mecanice y de la velocidad de avance empleada. Las limitaciones principales de la mquina

son su gama de velocidades, la potencia de los motores y de la rigidez de la fijacin de la

pieza y de la herramienta.

A partir de la determinacin de la velocidad de corte se puede determinar las revoluciones

por minuto que tendr el cabezal del torno, segn la siguiente frmula:

Donde V

c

es la velocidad de corte, n es la velocidad de rotacin de la herramienta y D

c

es el

dimetro de la pieza.

La velocidad de corte es el factor principal que determina la duracin de la herramienta.

Una alta velocidad de corte permite realizar el mecanizado en menos tiempo pero acelera el

desgaste de la herramienta. Los fabricantes de herramientas y prontuarios de mecanizado,

ofrecen datos orientativos sobre la velocidad de corte adecuada de las herramientas para

una duracin determinada de la herramienta, por ejemplo, 15 minutos. En ocasiones, es

deseable ajustar la velocidad de corte para una duracin diferente de la herramienta, para lo

cual, los valores de la velocidad de corte se multiplican por un factor de correccin. La

relacin entre este factor de correccin y la duracin de la herramienta en operacin de

corte no es lineal.

8

La velocidad de corte excesiva puede dar lugar a:

Desgaste muy rpido del filo de corte de la herramienta.

Deformacin plstica del filo de corte con prdida de tolerancia del

mecanizado.

Calidad del mecanizado deficiente.

La velocidad de corte demasiado baja puede dar lugar a:

Formacin de filo de aportacin en la herramienta.

Efecto negativo sobre la evacuacin de viruta.

Baja productividad.

Coste elevado del mecanizado.

[editar] Velocidad de rotacin de la pieza

La velocidad de rotacin del cabezal del torno se expresa habitualmente en revoluciones

por minuto (rpm). En los tornos convencionales hay una gama limitada de velocidades, que

dependen de la velocidad de giro del motor principal y del nmero de velocidades de la caja

de cambios de la mquina. En los tornos de control numrico, esta velocidad es controlada

con un sistema de realimentacin que habitualmente utiliza un variador de frecuencia y

puede seleccionarse una velocidad cualquiera dentro de un rango de velocidades, hasta una

velocidad mxima.

La velocidad de rotacin de la herramienta es directamente proporcional a la velocidad de

corte e inversamente proporcional al dimetro de la pieza.

[editar] Velocidad de avance

Artculo principal: Avance.

El avance o velocidad de avance en el torneado es la velocidad relativa entre la pieza y la

herramienta, es decir, la velocidad con la que progresa el corte. El avance de la herramienta

de corte es un factor muy importante en el proceso de torneado.

Cada herramienta puede cortar adecuadamente en un rango de velocidades de avance por

cada revolucin de la pieza , denominado avance por revolucin (f

z

). Este rango depende

fundamentalmente del dimetro de la pieza , de la profundidad de pasada , y de la calidad

de la herramienta . Este rango de velocidades se determina experimentalmente y se

encuentra en los catlogos de los fabricantes de herramientas. Adems esta velocidad est

limitada por las rigideces de las sujeciones de la pieza y de la herramienta y por la potencia

del motor de avance de la mquina. El grosor mximo de viruta en mm es el indicador de

limitacin ms importante para una herramienta. El filo de corte de las herramientas se

prueba para que tenga un valor determinado entre un mnimo y un mximo de grosor de la

viruta.

La velocidad de avance es el producto del avance por revolucin por la velocidad de

rotacin de la pieza.

Al igual que con la velocidad de rotacin de la herramienta, en los tornos convencionales la

velocidad de avance se selecciona de una gama de velocidades disponibles, mientras que

los tornos de control numrico pueden trabajar con cualquier velocidad de avance hasta la

mxima velocidad de avance de la mquina.

Efectos de la velocidad de avance

Decisiva para la formacin de viruta

Afecta al consumo de potencia

Contribuye a la tensin mecnica y trmica

La elevada velocidad de avance da lugar a:

Buen control de viruta

Menor tiempo de corte

Menor desgaste de la herramienta

Riesgo ms alto de rotura de la herramienta

Elevada rugosidad superficial del mecanizado.

La velocidad de avance baja da lugar a:

Viruta ms larga

Mejora de la calidad del mecanizado

Desgaste acelerado de la herramienta

Mayor duracin del tiempo de mecanizado

Mayor coste del mecanizado

[editar] Tiempo de torneado

Es el tiempo que tarda la herramienta en efectuar una pasada.

[editar] Fuerza especfica de corte

La fuerza de corte es un parmetro necesario para poder calcular la potencia necesaria para

efectuar un determinado mecanizado. Este parmetro est en funcin del avance de la

herramienta, de la profundidad de pasada, de la velocidad de corte, de la maquinabilidad

del material, de la dureza del material, de las caractersticas de la herramienta y del espesor

medio de la viruta. Todos estos factores se engloban en un coeficiente denominado K

x

. La

fuerza especfica de corte se expresa en N/mm2.

9

[editar] Potencia de corte

La potencia de corte P

c

necesaria para efectuar un determinado mecanizado se calcula a

partir del valor del volumen de arranque de viruta, la fuerza especfica de corte y del

rendimiento que tenga la mquina . Se expresa en kilovatios (kW).

Esta fuerza especfica de corte F

c

, es una constante que se determina por el tipo de material

que se est mecanizando, geometra de la herramienta, espesor de viruta, etc.

Para poder obtener el valor de potencia correcto, el valor obtenido tiene que dividirse por

un determinado valor () que tiene en cuenta la eficiencia de la mquina. Este valor es el

porcentaje de la potencia del motor que est disponible en la herramienta puesta en el

husillo.

donde

P

c

es la potencia de corte (kW)

A

c

es el dimetro de la pieza (mm)

f es la velocidad de avance (mm/min)

F

c

es la fuerza especfica de corte (N/mm

2

)

es el rendimiento o la eficiencia de el mquina

[editar] Factores que influyen en las condiciones tecnolgicas del

torneado

Diseo y limitaciones de la pieza: tamao, tolerancias del torneado,

tendencia a vibraciones, sistemas de sujecin, acabado superficial, etc.

Operaciones de torneado a realizar: cilindrados exteriores o interiores,

refrentados, ranurados, desbaste, acabados, optimizacin para realizar

varias operaciones de forma simultnea, etc.

Estabilidad y condiciones de mecanizado: cortes intermitentes, voladizo

de la pieza, forma y estado de la pieza, estado, potencia y accionamiento

de la mquina, etc.

Disponibilidad y seleccin del tipo de torno: posibilidad de automatizar

el mecanizado, poder realizar varias operaciones de forma simultnea,

serie de piezas a mecanizar, calidad y cantidad del refrigerante, etc.

Material de la pieza: dureza, estado, resistencia, maquinabilidad, barra,

fundicin, forja, mecanizado en seco o con refrigerante, etc.

Disponibilidad de herramientas: calidad de las herramientas, sistema de

sujecin de la herramienta, acceso al distribuidor de herramientas, servicio

tcnico de herramientas, asesoramiento tcnico.

Aspectos econmicos del mecanizado: optimizacin del mecanizado,

duracin de la herramienta, precio de la herramienta, precio del tiempo de

mecanizado.

Aspectos especiales de las herramientas para mandrinar: se debe seleccionar el mayor

dimetro de la barra posible y asegurarse una buena evacuacin de la viruta. Seleccionar el

menor voladizo posible de la barra. Seleccionar herramientas de la mayor tenacidad

posible.

10

[editar] Formacin de viruta

El torneado ha evolucionado tanto que ya no se trata tan solo de arrancar material a gran

velocidad, sino que los parmetros que componen el proceso tienen que estar estrechamente

controlados para asegurar los resultados finales de economa calidad y precisin. En

particular, la forma de tratar la viruta se ha convertido en un proceso complejo, donde

intervienen todos los componentes tecnolgicos del mecanizado, para que pueda tener el

tamao y la forma que no perturbe el proceso de trabajo. Si no fuera as se acumularan

rpidamente masas de virutas largas y fibrosas en el rea de mecanizado que formaran

madejas enmaraadas e incontrolables.

La forma que toma la viruta se debe principalmente al material que se est cortando y

puede ser tanto dctil como quebradiza y frgil.

El avance con el que se trabaje y la profundidad de pasada suelen determinar en gran

medida la forma de viruta. Cuando no bastan estas variables para controlar la forma de la

viruta hay que recurrir a elegir una herramienta que lleve incorporado un rompevirutas

eficaz.

[editar] Mecanizado en seco y con refrigerante

Hoy en da el torneado en seco es completamente viable. Hay una tendencia reciente a

efectuar los mecanizados en seco siempre que la calidad de la herramienta lo permita.

La inquietud se despert durante los aos 90,cuando estudios realizados en empresas de

fabricacin de componentes para automocin en Alemania pusieron de relieve el coste

elevado de la refrigeracin y sobre todo de su reciclado.

Sin embargo, el mecanizado en seco no es adecuado para todas las aplicaciones,

especialmente para taladrados, roscados y mandrinados para garantizar la evacuacin de las

virutas.

Tampoco es recomendable tornear en seco materiales pastosos o demasiado blandos como

el aluminio o el acero de bajo contenido en carbono ya que es muy probable que los filos de

corte se embocen con el material que cortan, produciendo mal acabado superficial,

dispersiones en las medidas de la pieza e incluso rotura de los filos de corte.

En el caso de mecanizar materiales de viruta corta como la fundicin gris la taladrina es

beneficiosa como agente limpiador, evitando la formacin de nubes de polvo txicas.

La taladrina es imprescindible torneando materiales abrasivos tales como inoxidables,

inconells, etc

En el torneado en seco la maquinaria debe estar preparada para absorber sin problemas el

calor producido en la accin de corte.

Para evitar sobrecalentamientos de husillos, etc suelen incorporarse circuitos internos de

refrigeracin por aceite o aire.

Salvo excepciones y a diferencia del fresado el torneado en seco no se ha generalizado

pero ha servido para que las empresas se hayan cuestionado usar taladrina solo en las

operaciones necesarias y con el caudal necesario.

Es necesario evaluar con cuidado operaciones, materiales, piezas, exigencias de calidad y

maquinaria para identificar los beneficios de eliminar el aporte de refrigerante.

[editar] Puesta a punto de los tornos

Para que un torno funcione correctamente y garantice la calidad de sus mecanizados, es

necesario que peridicamente se someta a una revisin y puesta a punto donde se ajustarn

y verificarn todas sus funciones.

Las tareas ms importantes que se realizan en la revisin de los tornos son las siguientes:

Revisin de tornos

Nivelacin

Se refiere a nivelar la bancada y

para ello se utilizar un nivel de

precisin.

Concentricidad del cabezal

Se realiza con un reloj comparador y

haciendo girar el plato a mano, se

verifica la concentricidad del cabezal

y si falla se ajusta y corrige

adecuadamente.

Comprobacin de redondez de las piezas

Se mecaniza un cilindro a un

dimetro aproximado de 100 mm y

con un reloj comparador de precisin

se verifica la redondez del cilindro.

Alineacin del eje principal

Se fija en el plato un mandril de unos

300 mm de longitud, se monta un

reloj en el carro longitudinal y se

verifica si el eje est alineado o

desviado.

Alineacin del contrapunto

Se consigue mecanizando un eje de

300 mm sujeto entre puntos y

verificando con un micrmetro de

precisin si el eje ha salido cilndrico

o tiene conicidad.

Otras funciones como la precisin de los nonios se realizan de forma ms espordica

principalmente cuando se estrena la mquina.

[editar] Normas de seguridad en el torneado

Cuando se est trabajando en un torno, hay que observar una serie de requisitos para

asegurarse de no tener ningn accidente que pudiese ocasionar cualquier pieza que fuese

despedida del plato o la viruta si no sale bien cortada. Para ello la mayora de tornos tienen

una pantalla de proteccin. Pero tambin de suma importancia es el prevenir ser

atrapado(a) por el movimiento rotacional de la mquina, por ejemplo por la ropa o por el

cabello largo.

11

Normas de seguridad

1 Utilizar equipo de seguridad: gafas de seguridad, caretas, etc..

2 No utilizar ropa holgada o muy suelta. Se recomiendan las mangas cortas.

3 Utilizar ropa de algodn.

4 Utilizar calzado de seguridad.

5 Mantener el lugar siempre limpio.

6

Si se mecanizan piezas pesadas utilizar polipastos adecuados para cargar y

descargar las piezas de la mquina.

7 Es preferible llevar el pelo corto. Si es largo no debe estar suelto sino recogido.

8 No vestir joyera, como collares, pulseras o anillos.

9

Siempre se deben conocer los controles y funcionamiento del torno. Se debe

saber como detener su operacin.

10

Es muy recomendable trabajar en un rea bien iluminada que ayude al

operador, pero la iluminacin no debe ser excesiva para que no cause

demasiado resplandor.

[editar] Perfil de los profesionales torneros

Ante la diversidad de tornos diferentes que existe, tambin existen diferentes perfiles de los

profesionales dedicados a estas mquinas, entre los que se puede establecer la siguiente

clasificacin:

12

[editar] Programadores de tornos de control numrico

Los tornos de control numrico (CNC), exigen en primer lugar de un tcnico programador

que elabore el programa de ejecucin que tiene que realizar el torno para el mecanizado de

una determinada. En este caso debe tratarse de un buen conocedor de factores que

intervienen en el mecanizado en el torno como los siguientes:

Prestaciones del torno

Prestaciones y disponibilidad de herramientas

Sujecin de las piezas

Tipo de material a mecanizar y sus caractersticas de mecanizacin

Uso de refrigerantes

Cantidad de piezas a mecanizar

Acabado superficial. Rugosidad

Tolerancia de mecanizacin admisible.

Adems deber conocer bien los parmetros tecnolgicos del torneado que son:

Velocidad de corte ptima a que debe realizarse el torneado

Avance ptimo del mecanizado

Profundidad de pasada

Velocidad de giro (RPM) del cabezal

Sistema de cambio de herramientas.

A todos estos requisitos deben unirse una correcta interpretacin de los planos de las piezas

y la tcnica de programacin que utilice de acuerdo con el equipo que tenga el torno.

13

[editar] Preparadores de tornos automticos y CNC

En las industrias donde haya instalados varios tornos automticos de gran produccin o

tornos de Control Numrico, debe existir un profesional encargado de poner estas mquinas

a punto cada vez que se produce un cambio en las piezas que se van a mecanizar porque es

una tarea bastante compleja la puesta a punto de un torno automtico o de CNC.

Una vez que el torno ha sido preparado para un trabajo determinado, el control posterior del

trabajo de la mquina suele encargarse a una persona de menor preparacin tcnica que

slo debe ocuparse de que la calidad de las piezas mecanizadas se vaya cumpliendo dentro

de las calidades de tolerancia y rugosidad exigidas. A veces un operario es capaz de atender

a varios tornos automticos, si stos tienen automatizados el sistema de alimentacin de

piezas mediante barras o autmatas.

[editar] Vase tambin

Mecanizado

Repujado al torno

[editar] Referencias

1. DRAE

2.

a

b

Museo de Elgibar. Historia de los tornos. Consultado el 10-03-2011.

3. Patxi Aldabaldetrecu. Resea histrica de la mquina-herramienta

4. Curso programacin torno CNC Fagor 8050

5. Sandvik Coromant (2006), Gua Tcnica de Mecanizado, AB Sandvik Coromant

2005.10

6. Especificaciones tcnicas torno convencional Pinacho

7. Lasheras Esteban, Jos Mara (2000) Tecnologa mecnica y metrotecnia.

Editorial Donostiarra, S. A. ISBN 978-84-7063-087-3. P. 651.

8. Productividad, en CoroKey 2006, Sandvik

9. Sandvik Coromant (2006). Gua Tcnica de Mecanizado. AB Sandvik Coromant

2005.10.

10. Sandvik Coromant (2006), Gua Tcnica de Mecanizado, AB Sandvik Coromant

2005.10

11. Manual de Seguridad y Salud en operaciones con herramientas manuales,

maquinaria de taller y soldadura. Universidad Politcnica de Valencia

12. Perfil profesional de los torneros y fresadores

13. * Cruz Teruel, Francisco (2005). Control numrico y programacin. Marcombo,

Ediciones tcnicas. ISBN 84-267-1359-9.

[editar] Bibliografa

Milln Gmez, Simn (2006). Procedimientos de Mecanizado. Madrid:

Editorial Paraninfo. ISBN 84-9732-428-5.

Sandvik Coromant (2006). Gua Tcnica de Mecanizado. AB Sandvik

Coromant 2005.10.

Larbburu Arrizabalaga, Nicols (2004). Mquinas. Prontuario. Tcnicas

mquinas herramientas.. Madrid: Thomson Editores. ISBN 84-283-1968-5.

Cruz Teruel, Francisco (2005). Control numrico y programacin.

Marcombo, Ediciones tcnicas. ISBN 84-267-1359-9.

Varios autores (1984). Enciclopedia de Ciencia y Tcnica. Tomo13 Torno.

Salvat Editores S.A. ISBN 84-345-4490-3.

[editar] Enlaces externos

Wikimedia Commons alberga contenido multimedia sobre tornoss.

Fundacin de investigacin de la Mquina-Herramienta

Asociacin Espaola de Fabricantes de Mquinas-Herramienta

Obtenido de http://es.wikipedia.org/w/index.php?title=Torno&oldid=54039588

Ver las calificaciones de la pgina

Evala este artculo

Qu es esto?

Confiable

Objetivo

Completo

Bien escrito

Estoy muy bien informado sobre este tema (opcional)

Enviar calificaciones

Guardado correctamente

Tu valoracin an no ha sido enviada

Categoras:

Mquinas herramienta

Produccin

Categoras ocultas:

Wikipedia:Artculos buenos en w:de

Wikipedia:Artculos buenos en w:uk

Wikipedia:Artculos destacados en w:uk

Herramientas personales

Iniciar sesin / crear cuenta

Espacios de nombres

Artculo

Discusin

Variantes

Vistas

Leer

Editar

Ver historial

Acciones

Buscar

Buscar Especial:Buscar

Navegacin

Portada

Portal de la comunidad

Actualidad

Cambios recientes

Pginas nuevas

Pgina aleatoria

Ayuda

Donaciones

Notificar un error

Imprimir/exportar

Crear un libro

Descargar como PDF

Versin para imprimir

Herramientas

Lo que enlaza aqu

Cambios en enlazadas

Subir archivo

Pginas especiales

Enlace permanente

Citar este artculo

Evala este artculo

Otros proyectos

Commons

En otros idiomas

Brezhoneg

Catal

esky

Dansk

Deutsch

English

Esperanto

Eesti

Suomi

Franais

Magyar

Bahasa Indonesia

Italiano

Nederlands

sk k

Polski

Portugus

Svenina

Svenina

/ Spski

Svenska

Tagalog

Trke

Vneto

Esta pgina fue modificada por ltima vez el 22 feb 2012, a las 16:14.

El texto est disponible bajo la Licencia Creative Commons Atribucin

Compartir Igual 3.0; podran ser aplicables clusulas adicionales. Lee los

trminos de uso para ms informacin.

Wikipedia es una marca registrada de la Fundacin Wikimedia, Inc., una

organizacin sin nimo de lucro.

Contacto

Poltica de privacidad

Acerca de Wikipedia

Limitacin de responsabilidad

Versin para mviles

Plan De Mantenimiento Para Un Torno

Contenido

I. INTRODUCCION 3

II. JUSTIFICACIN 4

III. OBJETIVOS 5

IV. MARCO TERICO 6

4.2 FUNCIONAMIENTO 9

V. PLAN DE MANTENIMIENTO PARA EL TORNO REVOLVER JATOR 140-40 11

5.1 MANUAL DE FUNCIONAMIENTO 11

5.2 DIAGNOSTICO DE FALLAS 11

5.3 DIAGRAMA RCM 2 15

5.4 LISTADO DE MATERIALES Y HERRAMIENTAS 48

5.5 LISTA DE CHEQUEO 49

5.6 HISTORIAL DE LA MAQUINA 50

VI. CONCLUSIONES 52

VII. RECOMENDACIONES 53

VIII. BIBLIOGRAFIA 54

IX. WEBGRAFIA 55

I. INTRODUCCION

El mantenimiento es un mecanismo aplicable a todo sistema y empresa que desee aumentar la confiabilidad y

la vida til de sus activos, uno de los aspectos ms importantes del mantenimiento es el diagnostico de fallas y

la aplicacin de un adecuado plan de mantenimiento para corregir la fallas que se detectan en los equipos.

Para este caso nos centraremos en el torno jator 140- 40, aplicando un plan de acciones y operaciones

orientado hacia la conservacin de la maquina.

El torno Jator 140- 40 es una mquina que est diseada para la elaboracin de piezas en serie que

posteriormente son utilizadas en diferentes campos de la industria. En este proyecto encontramos un plan

estratgico de mantenimiento mecnico diseado para esta maquina con el fin de realizar un mantenimiento

preventivo y correctivo de las posibles fallas que presenta este equipo.

II. JUSTIFICACIN

Mediante la implementacin de un plan estratgico de mantenimiento podemos detectar las fallas que presenta

el torno Jator 140- 40. El proyecto se va a desarrollar con las especificaciones del torno a los niveles que se

trabaja, referenciando el manual y la hoja de vida de este equipo para el anlisis del funcionamiento. Se lleva

a cavo un proceso de observacin en el cual se logran identificar si hay piezas con un desgaste considerable y

las fallas en los diferentes sistemas de la maquina, con esta informacin realizamos el diagnostico de fallas y lo

sometemos al...

Mantenimiento y seguridad industrial

Enviado por Jose Molina

Anuncios Google

Transistores de Potencia

Entrega inmediata de transistores ms comunes para controles Fanuc. www.cncsoluciones.com

Curso de Electricidad

Aprende a disear instalaciones Infrmate aqu sin compromiso! www.estudiosabiertos.es

Prevencin de Riesgos

Universidad Internacional de Rioja Bureau Veritas Certificadora. Aqu www.mastersbvbs.com

1.

2. Mantenimiento

3. Mantenimiento Preventivo

4. Mantenimiento Predictivo

5. Mantenimiento Productivo Total (T.P.M.)

6. Gerencia de Infraestructura y Mantenimiento

7. Conclusiones

8. Bibliografa

INTRODUCCIN

El mantenimiento no es una funcin "miscelnea", produce un bien real, que

puede resumirse en: capacidad de producir con calidad, seguridad y rentabilidad.

Para nadie es un secreto la exigencia que plantea una economa globalizada,

mercados altamente competitivos y un entorno variable donde la velocidad de

cambio sobrepasa en mucho nuestra capacidad de respuesta. En este panorama

estamos inmersos y vale la pena considerar algunas posibilidades que siempre

han estado pero ahora cobran mayor relevancia.

Particularmente, la imperativa necesidad de redimensionar la empresa implica

para el mantenimiento, retos y oportunidades que merecen ser valorados.

Debido a que el ingreso siempre provino de la venta de un producto o servicio,

esta visin primaria llev la empresa a centrar sus esfuerzos de mejora, y con ello

los recursos, en la funcin de produccin. El mantenimiento fue "un problema"

que surgi al querer producir continuamente, de ah que fue visto como un mal

necesario, una funcin subordinada a la produccin cuya finalidad era reparar

desperfectos en forma rpida y barata.

Sin embargo, sabemos que la curva de mejoras incremntales despus de un largo

perodo es difcilmente sensible, a esto se una la filosofa de calidad total, y todas

las tendencias que trajo consigo que evidencian sino que requiere la integracin

del compromiso y esfuerzo de todas sus unidades. Esta realidad ha volcado la

atencin sobre un rea relegada: el mantenimiento. Ahora bien, cul es la

participacin del mantenimiento en el xito o fracaso de una empresa? Por

estudios comprobados se sabe que incide en:

Costos de produccin.

Calidad del producto servicio.

Capacidad operacional (aspecto relevante dado el ligamen entre

competitividad y por citar solo un ejemplo, el cumplimiento de plazos de

entrega).

Capacidad de respuesta de la empresa como un ente organizado e integrado:

por ejemplo, al generar e implantar soluciones innovadoras y manejar oportuna y

eficazmente situaciones de cambio.

Seguridad e higiene industrial, y muy ligado a esto.

Calidad de vida de los colaboradores de la empresa.

Imagen y seguridad ambiental de la compaa.

Como se desprende de argumentos de tal peso, " El mantenimiento no es una

funcin "miscelnea", produce un bien real, que puede resumirse en: capacidad

de producir con calidad, seguridad y rentabilidad. Ahora bien, dnde y cmo

empezar a potenciar a nuestro favor estas oportunidades? Quiz aqu pueda

encontrar algunas pautas.

MANTENIMIENTO

La labor del departamento de mantenimiento, est relacionada muy

estrechamente en la prevencin de accidentes y lesiones en el trabajador ya que

tiene la responsabilidad de mantener en buenas condiciones, la maquinaria y

herramienta, equipo de trabajo, lo cual permite un mejor desenvolvimiento y

seguridad evitando en parte riesgos en el rea laboral.

Caractersticas del Personal de Mantenimiento

El personal que labora en el departamento de mantenimiento, se ha formado una

imagen, como una persona tosca, uniforme sucio, lleno de grasa, mal hablado, lo

cual ha trado como consecuencia problemas en la comunicacin entre las reas

operativas y este departamento y un ms concepto de la imagen generando poca

confianza.

Breve Historia de la Organizacin del Mantenimiento

La necesidad de organizar adecuadamente el servicio de mantenimiento con la introduccin de

programas de mantenimiento preventivo y el control del mantenimiento correctivo hace ya

varias dcadas en base, fundamentalmente, al objetivo de optimizar la disponibilidad de los

equipos productores.

Posteriormente, la necesidad de minimizar los costos propios de mantenimiento acenta esta

necesidad de organizacin mediante la introduccin de controles adecuados de costos.

Ms recientemente, la exigencia a que la industria est sometida de optimizar todos sus

aspectos, tanto de costos, como de calidad, como de cambio rpido de producto, conduce a la

necesidad de analizar de forma sistemtica las mejoras que pueden ser introducidas en la

gestin, tanto tcnica como econmica del mantenimiento. Es la filosofa de la terotecnologa.

Todo ello ha llevado a la necesidad de manejar desde el mantenimiento una gran cantidad de

informacin.

Objetivos del Mantenimiento

El diseo e implementacin de cualquier sistema organizativo y su posterior informatizacin

debe siempre tener presente que est al servicio de unos determinados objetivos. Cualquier

sofisticacin del sistema debe ser contemplada con gran prudencia en evitar, precisamente, de

que se enmascaren dichos objetivos o se dificulte su consecucin.

En el caso del mantenimiento su organizacin e informacin debe estar encaminada a la

permanente consecucin de los siguientes objetivos

Optimizacin de la disponibilidad del equipo productivo.

Disminucin de los costos de mantenimiento.

Optimizacin de los recursos humanos.

Maximizacin de la vida de la mquina.

Criterios de la Gestin del Mantenimiento

Para ver el grfico seleccione la opcin "Descargar"

Mantenimiento

Es un servicio que agrupa una serie de actividades cuya ejecucin permite

alcanzar un mayor grado de confiabilidad en los equipos, mquinas,

construcciones civiles, instalaciones.

Objetivos del Mantenimiento

Evitar, reducir, y en su caso, reparar, las fallas sobre los bienes precitados.

Disminuir la gravedad de las fallas que no se lleguen a evitar.

Evitar detenciones intiles o para de mquinas.

Evitar accidentes.

Evitar incidentes y aumentar la seguridad para las personas.

Conservar los bienes productivos en condiciones seguras y preestablecidas de operacin.

Balancear el costo de mantenimiento con el correspondiente al lucro cesante.

Alcanzar o prolongar la vida til de los bienes.

El mantenimiento adecuado, tiende a prolongar la vida til de los bienes, a obtener un

rendimiento aceptable de los mismos durante ms tiempo y a reducir el nmero de fallas.

Decimos que algo falla cuando deja de brindarnos el servicio que deba darnos o cuando

aparecen efectos indeseables, segn las especificaciones de diseo con las que fue construido o

instalado el bien en cuestin.

Clasificacin de las Fallas

Para ver el grfico seleccione la opcin "Descargar"

Fallas Tempranas

Ocurren al principio de la vida til y constituyen un porcentaje pequeo del total

de fallas. Pueden ser causadas por problemas de materiales, de diseo o de

montaje.

Fallas adultas

Son las fallas que presentan mayor frecuencia durante la vida til. Son derivadas

de las condiciones de operacin y se presentan ms lentamente que las anteriores

(suciedad en un filtro de aire, cambios de rodamientos de una mquina, etc.).

Fallas tardas

Representan una pequea fraccin de las fallas totales, aparecen en forma lenta y ocurren en la

etapa final de la vida del bien (envejecimiento de la aislacin de un pequeo motor elctrico,

perdida de flujo luminoso de una lampara, etc.

Tipos de Mantenimiento

Para ver el grfico seleccione la opcin "Descargar"

Mantenimiento para Usuario

En este tipo de mantenimiento se responsabiliza del primer nivel de

mantenimiento a los propios operarios de mquinas.

Es trabajo del departamento de mantenimiento delimitar hasta donde se debe

formar y orientar al personal, para que las intervenciones efectuadas por ellos

sean eficaces.

Mantenimiento correctivo

Es aquel que se ocupa de la reparacion una vez se ha producido el fallo y el paro sbito de la

mquina o instalacin. Dentro de este tipo de mantenimiento podramos contemplar dos tipos

de enfoques:

Mantenimiento paliativo o de campo (de arreglo)

Este se encarga de la reposicin del funcionamiento, aunque no quede eliminada la fuente que

provoco la falla.

Mantenimiento curativo (de reparacin)

Este se encarga de la reparacin propiamente pero eliminando las causas que han producido la

falla.

Suelen tener un almacn de recambio, sin control, de algunas cosas hay demasiado y de otras

quizs de ms influencia no hay piezas, por lo tanto es caro y con un alto riesgo de falla.