Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Balanceo de Líneas Metodo Normal

Cargado por

josehern1920010 calificaciones0% encontró este documento útil (0 votos)

5 vistas15 páginasEl documento describe el proceso de balanceo de líneas de producción. Explica que el balanceo de líneas consiste en agrupar actividades para que cada estación de trabajo tenga el mismo tiempo de proceso, lo que permite que la línea sea continua sin cuellos de botella. También describe los pasos para realizar un balanceo exitoso, como determinar los tiempos de cada actividad y asignar actividades a estaciones para maximizar la eficiencia. El documento concluye explicando cómo calcular el número de operadores requeridos y la eficiencia lograda después de balancear

Descripción original:

Título original

Balanceo de líneas metodo normal (1)

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl documento describe el proceso de balanceo de líneas de producción. Explica que el balanceo de líneas consiste en agrupar actividades para que cada estación de trabajo tenga el mismo tiempo de proceso, lo que permite que la línea sea continua sin cuellos de botella. También describe los pasos para realizar un balanceo exitoso, como determinar los tiempos de cada actividad y asignar actividades a estaciones para maximizar la eficiencia. El documento concluye explicando cómo calcular el número de operadores requeridos y la eficiencia lograda después de balancear

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

5 vistas15 páginasBalanceo de Líneas Metodo Normal

Cargado por

josehern192001El documento describe el proceso de balanceo de líneas de producción. Explica que el balanceo de líneas consiste en agrupar actividades para que cada estación de trabajo tenga el mismo tiempo de proceso, lo que permite que la línea sea continua sin cuellos de botella. También describe los pasos para realizar un balanceo exitoso, como determinar los tiempos de cada actividad y asignar actividades a estaciones para maximizar la eficiencia. El documento concluye explicando cómo calcular el número de operadores requeridos y la eficiencia lograda después de balancear

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 15

Balanceo de líneas

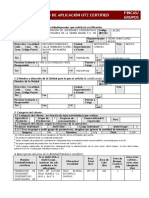

APLICACIÓN DE BALANCEO DE LÍNEAS EN ENSAMBLE

MATERIA: ESTUDIO DE TRABAJO 2.

NOMBRE DEL FACILITADOR: ING. VALLES LOERA PAULINA.

CONTROL Y NOMBRE COMPLETO EMPEZANDO POR EL APELLIDÓ

PATERNO DEL ALUMNO.

20040276 ZAMORA MARTÍNEZ MIGUEL ÁNGEL.

20040229 HERNÁNDEZ FLORES JOSÉ.

20040259 REYNA HERNÁNDEZ RUBÉN AARÓN.

El Balanceo de Líneas de Ensamble consiste en agrupar actividades u operaciones que cumplan

con el tiempo de ciclo determinado con el fin de que cada línea de producción tenga continuidad,

es decir que en cada estación o centro de trabajo, cuente con un tiempo de proceso uniforme o

balanceado, de esta manera las líneas de producción pueden ser continuas y no tener cuellos de

botella.

En su estado más refinado, la producción en línea es una disposición de áreas de trabajo en el

cual las operaciones consecutivas están colocadas inmediata y mutuamente adyacentes, en donde

el material se mueve continuamente y a un ritmo uniforme a través de una serie de operaciones

equilibradas que permiten efectividad simultánea en todos los puntos, moviéndose el producto

hacia el fin de su elaboración a lo largo de un camino razonable directo. Este total refinamiento

en el proceso no es, sin embargo, absolutamente necesario.

Los obstáculos a los que no enfrentaremos al tratar de balancear una línea de

producción serán:

• Líneas con diferentes tasas de producción

• Inadecuada distribución de planta

• Variabilidad de los tiempos de operación.

Para remediar esta situación debemos nivelar las cargas de trabajo, de tal manera

que los operarios tengan una misma cantidad de trabajo en un tiempo

determinado, de modo que se pueda reducir al máximo el tiempo ocioso de las

estaciones de trabajo mediante una secuencia tecnológica predeterminada.

Para poder realizar un balanceo de línea es necesario contar con:

• Descripción de las actividades

• Determinación de la precedencia de cada operación o actividad

• Determinar el tiempo de cada actividad u operación.

• Tener un diagrama de proceso.

• Determinar el tiempo ciclo,

• Determinar el número de estaciones.

• Determinar el tiempo de operación

• Determinar el tiempo ciclo.

• Determinar el tiempo muerto

• Determinar el numero de estaciones

• Determinar la eficiencia

• Determinar el retraso del balance

• Determinar que operaciones quedan en cada estación de trabajo

• Determinar el contenido de trabajo en cada estación

• Determinar el contenido total de trabajo

La idea fundamental de una línea de ensamble es que un producto se arma progresivamente a

medida que es transportado, pasando frente a estaciones de trabajo relativamente fijas, por un

dispositivo de manejo de materiales, por ejemplo una cinta transportadora.

Los principios básicos en línea son los siguientes:

• Principio de la mínima distancia recorrida

• Principio del flujo de trabajo

• Principio de la división del trabajo

• Principio de la simultaneidad o de las operaciones simultáneas

• Principio de operación conjunta

• Principio de la trayectoria fija

• Principio del mínimo tiempo y de material en proceso

• Principio de la intercambiabilidad

Deben existir ciertas condiciones para que la producción en línea sea práctica.

1.- Cantidad. El volumen o cantidad de producción debe ser suficiente para

cubrir el costo de la preparación de la línea. Esto depende del ritmo de producción

y de la duración que tendrá la tarea.

2. Equilibrio. Los tiempos necesarios para cada operación en la línea deben ser

aproximadamente iguales.

3. Continuidad. Una vez puesta en marcha debe continuar pues la detención en

un punto, corta la alimentación del resto de las operaciones. Esto significa que

deben tomarse precauciones para asegurar un aprovisionamiento continuo del

material, piezas, subensambles, etc., y la previsión de fallas en el equipo.

Los casos típicos en el balanceo de líneas de producción son:

I.- Conocidos los tiempos de las operaciones, determinar el número de operadores

necesarios para cada operación.

II.- Conocido el tiempo de ciclo, minimizar el número de estaciones de trabajo

III.- Conocida el número de estaciones de trabajo, asignar elementos de trabajo a

las mismas.

Los resultados que se esperan alcanzar después de balancear una línea son:

• En toda la línea de ensamble existen operaciones en secuencia.

• Los tiempos para completar los operaciones son distintos.

• Cada operario puede ejecutar una o varias operaciones.

CASO I.

NO = TE X IP / E

IP = Unidades a fabricar / tiempo disponible de un operador

Donde:

NO = Número de operadores para la línea

TE = Tiempo estándar de la pieza

IP = Indice de producción

E = Eficiencia planeada

Para calcular el número de operadores por operación se tiene:

NO = TEop X IP / E

Donde:

TEop = Tiempo estándar de la operación.

Ejemplo: En una fábrica que se dedica ensamblar auto partes, cuenta con las

siguientes operaciones y sus tiempos estándar respectivos. Se tiene una eficiencia

en la planta del 90% y se desea fabricar 1000 artículos en un turno de 8 hrs.

IP = 1000 / 60X8 = 2.083

No.1 = 1.15 X 2.083 / 0.9 = 2.66 No. reales = 3 operarios

No..............Así sucesivamente para cada operación

La operación No. 5 determinará la producción en línea. Por lo tanto los minutos estándar

asignados son:

1.90 / 4 = 0.475........................Minutos estándar asignados

4 hombres X 480 min. / 1.90 = 1010 piezas por día.

La eficiencia de esta línea es:

E = Sumatoria de minutos estándar por operación/minutos estándar asignados X número de

operadores

E=7.77 / 0.475 X 18 = 0.9087

0.9087 X 100 = 90.87%

CASO II.

"MODA", fabricante de artículos para dama, desea balancear la línea de

producción, la tasa de producción es de 8.5 pzas/hora si cuenta con la siguiente

información:

También podría gustarte

- Balanceo de LíneasDocumento5 páginasBalanceo de LíneasJexssj MuñosAún no hay calificaciones

- Generalidades Balanceo de LineaDocumento9 páginasGeneralidades Balanceo de LineaNMDG2014Aún no hay calificaciones

- Balanceo de LineasDocumento12 páginasBalanceo de LineasSara Daniela Oliva PérezAún no hay calificaciones

- Divicion de EstudiosDocumento10 páginasDivicion de EstudiosNeftali FraustoAún no hay calificaciones

- Lab 8 Balance de LineaDocumento6 páginasLab 8 Balance de LineaHenrry Gonzales Manuel0% (1)

- Balanceo de LíneaDocumento9 páginasBalanceo de LíneapaolaAún no hay calificaciones

- Teoría Balanceo de LineasDocumento9 páginasTeoría Balanceo de LineasLearning ManagementAún no hay calificaciones

- 1 Ingenieria de Metodos - Balanceo de Líneas (2do Parcial)Documento8 páginas1 Ingenieria de Metodos - Balanceo de Líneas (2do Parcial)Luis Alejandro50% (2)

- Pruebas de SignificanciaDocumento37 páginasPruebas de SignificanciaDiego JosAún no hay calificaciones

- Unidad Iii Balanceo de LineasDocumento17 páginasUnidad Iii Balanceo de LineasARIAún no hay calificaciones

- Balanceo de La Linea de EnsambleDocumento4 páginasBalanceo de La Linea de EnsambleIvanAún no hay calificaciones

- Balance de Líneas de Producción IIDocumento38 páginasBalance de Líneas de Producción IIIsrael Pando GarcíaAún no hay calificaciones

- Open Class Semana 3Documento100 páginasOpen Class Semana 3rubenAún no hay calificaciones

- Balance de LineaDocumento8 páginasBalance de LineaSayo JuanezAún no hay calificaciones

- S11.s1 Balance de LíneaDocumento48 páginasS11.s1 Balance de LíneaGabriela Campos ChaconAún no hay calificaciones

- Balanceo de Lineas 2Documento54 páginasBalanceo de Lineas 2Javier Hernandez RomeroAún no hay calificaciones

- PPTS - Balance de Linea ElementalDocumento41 páginasPPTS - Balance de Linea ElementalRuddyUrtechoPonteAún no hay calificaciones

- MARCO TEORICO AO 2 CompletoDocumento5 páginasMARCO TEORICO AO 2 CompletoEfraín LlkjAún no hay calificaciones

- Balance de Lineas de ProduccionDocumento38 páginasBalance de Lineas de ProduccionDiego MaflaAún no hay calificaciones

- Unidad 3: Balanceo de Líneas. Equipo 1Documento31 páginasUnidad 3: Balanceo de Líneas. Equipo 1Wecad ShopAún no hay calificaciones

- Balanceo de LineasDocumento62 páginasBalanceo de LineasJose Rodolfo G CAún no hay calificaciones

- BALANCEO - DE - LINEAS - O - BALANCE - DE - LINEAS OrtDocumento25 páginasBALANCEO - DE - LINEAS - O - BALANCE - DE - LINEAS Ortcalin ortizAún no hay calificaciones

- Lectura - Balance de LíneasDocumento10 páginasLectura - Balance de LíneasMarco Aurelio Montero RojasAún no hay calificaciones

- Introduccion Al Balanceo de Linea PDFDocumento22 páginasIntroduccion Al Balanceo de Linea PDFYEISSON EDUARDO PABON TORRES100% (1)

- Conceptos Generales de Balanceo de LineasDocumento12 páginasConceptos Generales de Balanceo de LineasEduardo BecerraAún no hay calificaciones

- Aporte Balanceo de LíneasDocumento5 páginasAporte Balanceo de LíneasJEFFRYAún no hay calificaciones

- Balance de Linea 2016 2Documento31 páginasBalance de Linea 2016 2ChristianAún no hay calificaciones

- 7 Balanceo Heuristico de Líneas de ProducciónDocumento36 páginas7 Balanceo Heuristico de Líneas de ProducciónPEDRO ANDRES TRASLAVINA REYAún no hay calificaciones

- s16.s1 Balance de LineaDocumento26 páginass16.s1 Balance de LineaGianfranco AriadelaAún no hay calificaciones

- Portafolio Tema III Balanceo de LíneasDocumento20 páginasPortafolio Tema III Balanceo de LíneasEstebanAún no hay calificaciones

- Balanceo de LineasDocumento67 páginasBalanceo de LineasBravo Angel JoseAún no hay calificaciones

- Balance de LíneaDocumento9 páginasBalance de LíneaJair Espino AlcarrazaAún no hay calificaciones

- Balanceo de Lineas ResumenDocumento7 páginasBalanceo de Lineas ResumenAndres Junior Gonzalez MoralesAún no hay calificaciones

- Diapositivas Plantas Industriales ViiDocumento21 páginasDiapositivas Plantas Industriales ViiGabrielAún no hay calificaciones

- Balanceo de Lineas o Balance de LineasDocumento21 páginasBalanceo de Lineas o Balance de Lineasramn0100% (2)

- Balanceo de Lineas o Balance de LineasDocumento32 páginasBalanceo de Lineas o Balance de LineasEdmundo GutierrezAún no hay calificaciones

- Balanceo de LineaDocumento27 páginasBalanceo de LineaEry Ally MartinezAún no hay calificaciones

- Balanceo de Línea 1Documento18 páginasBalanceo de Línea 1Luis Miguel MaytaAún no hay calificaciones

- Balanceo de LíneaDocumento42 páginasBalanceo de LíneaCarlos GonCabAún no hay calificaciones

- Balanceo de LineasDocumento8 páginasBalanceo de LineasFrancisco ResendizAún no hay calificaciones

- Balanceo de LineasDocumento22 páginasBalanceo de LineasElisa MarielAún no hay calificaciones

- Sesión #10 - Balance de Línea Secuencial - IM - 2020-2Documento28 páginasSesión #10 - Balance de Línea Secuencial - IM - 2020-2Gianfranco Neil Talledo MejiaAún no hay calificaciones

- S08.s2-Material - Balance de LíneaDocumento28 páginasS08.s2-Material - Balance de LíneaLUIS ALBERTO RONDOY CARHUAPOMAAún no hay calificaciones

- Trabajos 4 VICTOR ALEJANDRO CAMARA PECHDocumento7 páginasTrabajos 4 VICTOR ALEJANDRO CAMARA PECHAlejandro CamaraAún no hay calificaciones

- InforgrafiaDocumento2 páginasInforgrafiaÁngel Gabriel Vázquez CanoAún no hay calificaciones

- Balanceo de LineasDocumento22 páginasBalanceo de LineasFrancessitha Velasco HernandezAún no hay calificaciones

- Balanceo de La Celda de Trabajo, de La Línea de Ensamble y de La PlantaDocumento54 páginasBalanceo de La Celda de Trabajo, de La Línea de Ensamble y de La PlantaRaul Gonzalez100% (1)

- Entrega Final Distribucion de PlantasDocumento21 páginasEntrega Final Distribucion de Plantasyesid_villamil9782Aún no hay calificaciones

- Balanceo de Lineas de ProduccionDocumento42 páginasBalanceo de Lineas de ProduccionTorres Colunga JulioAún no hay calificaciones

- Presentación Balanceo de LíneasDocumento13 páginasPresentación Balanceo de LíneasPáez SáenzAún no hay calificaciones

- Balanceo de Lineas - 2020-Ii - VirtualDocumento39 páginasBalanceo de Lineas - 2020-Ii - Virtual01-II-HU-JHON RICHARD HUAYNALAYA SOLANOAún no hay calificaciones

- Balance de LineaDocumento47 páginasBalance de Lineaxavier Lamota100% (1)

- Metodos de Balanceo de LineasDocumento23 páginasMetodos de Balanceo de LineasJefr Flores75% (12)

- S11.s1 Material - Balance de Línea - Parte 1Documento28 páginasS11.s1 Material - Balance de Línea - Parte 1giovanni gutierrez barbieriAún no hay calificaciones

- Manufactura y Balanceo de LineasDocumento14 páginasManufactura y Balanceo de LineasIsidro GonzalezAún no hay calificaciones

- Balanceo de LineasDocumento7 páginasBalanceo de LineasFreddy SolísAún no hay calificaciones

- Balance de LineasDocumento16 páginasBalance de Lineasfernando peaAún no hay calificaciones

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDe EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoAún no hay calificaciones

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209De EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Calificación: 5 de 5 estrellas5/5 (1)

- UF1129 - Costes de los procesos de mecanizadoDe EverandUF1129 - Costes de los procesos de mecanizadoAún no hay calificaciones

- Actividades Unidad 3 - Hoja 2Documento5 páginasActividades Unidad 3 - Hoja 2Laura Marcos López100% (1)

- Caso Grupal 3Documento4 páginasCaso Grupal 3ALI VIZOAún no hay calificaciones

- 83 - Condulet Tipo T 1-1y2Documento2 páginas83 - Condulet Tipo T 1-1y2Edificio CatatumboAún no hay calificaciones

- Grupo Vi - EncofradoDocumento9 páginasGrupo Vi - EncofradoJosé MAún no hay calificaciones

- Cap 20 Nfpa 13 2019Documento18 páginasCap 20 Nfpa 13 2019MarioAún no hay calificaciones

- Lista 3 AñosDocumento3 páginasLista 3 AñosNéstor Ventura Dávila FloresAún no hay calificaciones

- ArgentinaProductiva - Motocicletas 2019Documento28 páginasArgentinaProductiva - Motocicletas 2019andres silvestreAún no hay calificaciones

- Apartado Situación Turismo Gastronómico Leal Londoño PDFDocumento21 páginasApartado Situación Turismo Gastronómico Leal Londoño PDFmarinaAún no hay calificaciones

- Exposicion Tipos ComprasDocumento21 páginasExposicion Tipos ComprasGeorgina Leza RodriguezAún no hay calificaciones

- Desa de Dfi.Documento69 páginasDesa de Dfi.katherine picoAún no hay calificaciones

- Aplicacion para UtzDocumento6 páginasAplicacion para UtzSAMY GUADALUPE PEREZ ROBLEROAún no hay calificaciones

- PREGUNTAS-DEL-EXAMEN de Titulacion CPC AmilcarDocumento6 páginasPREGUNTAS-DEL-EXAMEN de Titulacion CPC Amilcarronald quispeAún no hay calificaciones

- TAREA No. 3 CASOS FINANZASDocumento7 páginasTAREA No. 3 CASOS FINANZASKevin BorrayoAún no hay calificaciones

- Informe de Practicas Pre Profesionales (1) 1Documento77 páginasInforme de Practicas Pre Profesionales (1) 1YOSHEP LUNA SILVAAún no hay calificaciones

- Oferta AcademicaDocumento13 páginasOferta AcademicaEuclides BarcoAún no hay calificaciones

- Los 14 Principios de CrosbyDocumento4 páginasLos 14 Principios de CrosbyJuan franciscoAún no hay calificaciones

- Ejercicio 2Documento17 páginasEjercicio 2Pablo Samuel Mendoza PumaAún no hay calificaciones

- Cadena de SuministrosDocumento2 páginasCadena de SuministrosGuitar PlayAún no hay calificaciones

- Catalogo IPS 2019-2020Documento44 páginasCatalogo IPS 2019-2020Kaizen Mejora ContinuaAún no hay calificaciones

- UntitledDocumento14 páginasUntitledMario Pablo Gonzalez SalamancaAún no hay calificaciones

- Inventarios, Clases, Sistemas de Control, Métodos de ValuaciónDocumento10 páginasInventarios, Clases, Sistemas de Control, Métodos de ValuaciónJuana Maria BarraganAún no hay calificaciones

- EF IN142 Fundamentos 2022-02Documento5 páginasEF IN142 Fundamentos 2022-02carem jazmin alegre lampaAún no hay calificaciones

- Infografia Revolucion IndustrialDocumento1 páginaInfografia Revolucion IndustrialDeiby Javier Garzon DiazAún no hay calificaciones

- Quemadores WeishauptDocumento92 páginasQuemadores WeishauptBayron ChamorroAún no hay calificaciones

- Super Competencia de Mercados Con EvaluacionDocumento14 páginasSuper Competencia de Mercados Con EvaluacionARMANDO ANTONIO MEJIA PASCUALESAún no hay calificaciones

- Actividad 2.1 Vel-Tiempo-CostoDocumento9 páginasActividad 2.1 Vel-Tiempo-Costoricardo olveraAún no hay calificaciones

- Certificado: Gina Giovanna Paredes SanchezDocumento2 páginasCertificado: Gina Giovanna Paredes Sanchezgina paredes sanchezAún no hay calificaciones

- Línea de Tiempo de Los Sistemas de ProducciónDocumento32 páginasLínea de Tiempo de Los Sistemas de ProducciónElaine Cecilia Sanchez Ramirez100% (1)

- Cotización 4 Comusat, Puertas de Aluminio para Interiores.Documento1 páginaCotización 4 Comusat, Puertas de Aluminio para Interiores.COMUSAT S.A.Aún no hay calificaciones

- Lago Montañas Lugar de Trabajo Cultura Crecimiento Ancha Presentación PDFDocumento18 páginasLago Montañas Lugar de Trabajo Cultura Crecimiento Ancha Presentación PDFDelfino95 95Aún no hay calificaciones