Documentos de Académico

Documentos de Profesional

Documentos de Cultura

CHANCADO

Cargado por

Connie Peters0 calificaciones0% encontró este documento útil (0 votos)

16 vistas56 páginasTítulo original

CHANCADO.pptx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

16 vistas56 páginasCHANCADO

Cargado por

Connie PetersCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 56

PREPARACIÓN MECÁNICA DE

MINERALES

TRITURACION O CHANCADO

Mg. Vidal Sixto Aramburú Rojas

Se denomina comminuciòn en términos

generales a la reducción de trozos grandes a

fragmentos pequeños de rocas. La comminuciòn

usualmente se lleva a cabo en dos pasos

relacionados pero separados, los cuales son

trituración o chancado y molienda.

Elchancado es una operación unitaria o grupo

de operaciones unitarias en el procesamiento de

minerales, cuya función es la reducción de

grandes trozos de rocas a fragmentos

pequeños. La chancadora es la primera etapa

de la reducción de tamaños, generalmente

trabaja en seco y se realiza en dos o tres etapas

que son: chancadora primaria, secundaria y

ocasionalmente terciaria.

Las chancadoras se diseñan de modo que

reduzcan las rocas, de tal manera que todos los

fragmentos sean menores que el tamaño

establecido, la energía que se gasta en la

chancadora es convertida en gran parte, en

sonido y calor; por lo que se acepta

generalmente, que la eficiencia de chancado es

baja; ésta eficiencia puede variar, porque las

menas tienen cierta dureza, humedad, contenido

de finos, etc.

Elchancado, se lleva a cabo mediante máquinas que

se mueven lentamente en una trayectoria fija y que

ejercen presiones inmensas a bajas velocidades, la

acción de chancado se aplica sobre la roca por una

parte móvil que se acerca y se aleja de una parte fija,

el mineral es cogido y presionado entre estas dos

partes. Si las deformaciones producidas por las

fuerzas aplicadas no exceden el límite elástico del

material, entonces no habrá chancado. Por otro lado,

si se excede el límite elástico en los puntos donde se

aplica la fuerza, se producirán grietas y roturas; las

cuales originan que la energía de deformación, fluya

hacia la superficie y las grietas se propaguen

causando fracturamiento. Una vez que las rocas

grandes han sido rotas, los fragmentos caen hacia

abajo dentro de la máquina, hasta que son

nuevamente cogidas y presionadas por la quijada.

Hay cuatro maneras básicas de reducir el tamaño del material que son :

Impacto.- Se refiere a un golpe instantáneo de un objeto

moviéndose contra otro; ambos pueden estar moviéndose

en cuyo caso nos encontramos ante un impacto dinámico.

Atricción.- El término es aplicado para la reducción de

material, por medio de fricción entre dos superficies duras.

Deslizamiento.- La reducción de tamaño por deslizamiento,

consiste en cortar por hendiduras el material.

Compresión.- En las chancadoras mayormente intervienen

fuerzas de compresión, como su nombre lo indica la

chancadora por compresión es hecha entre dos superficies,

generalmente usan este método las chancadoras de

quijada y las giratorias.

Generalmente el equipo usado en la trituración,

hace uso combinado de los métodos descritos,

donde la naturaleza y dureza del material juega un

rol importante. Además ciertas rocas y minerales

son más duras que otras y ofrecen por lo tanto una

mayor resistencia a la fractura.

La importancia del chancado para el procesamiento

de minerales, radica es que mediante ella, es

posible liberar los minerales valiosos de los

estériles y preparar las superficies y el tamaño de

las partículas para procesos posteriores de

concentración.

Eltamaño del producto de la operación de

chancado a nivel industrial es del orden de

3/4", 1/2”, 3/8” y 1/4”. Dependiente

fundamentalmente de la capacidad de la

planta y de las características del mineral.

Las chancadoras se clasifican de acuerdo al

tamaño del mineral tratado

La cual tritura tamaños enviados directamente

de las minas (rocas de un máximo de 60”) hasta

un producto de 8” a 6”. En este tipo se usan

mayormente las chancadoras de Quijadas o

Mandíbula.

Toma el producto de la chancadora primaria y lo

reduce a productos de 3” a 2”. En este tipo se

usan las chancadoras Giratorias o de Cono.

Que toma el producto de la chancadora

secundaria y lo reduce a fragmentos de 3/4”,

1/2”, 3/8” y 1/4”; los cuales se envían a un

molino de barras o bolas según sea el caso. En

este tipo se usan las chancadoras de rodillo o

giratorias

Abertura grande de recepción.

La forma de la abertura de recepción, favorece la alimentación

de rocas de tamaño grande. Esto le da una ventaja sobre la

chancadora giratorio.

Las muelas o blindajes pueden invertirse en la quijada y los

costos operarios son varias veces menores que las giratorias.

La chancadora de quijada manipula alimentación sucia y

pegajosa, ya que no existe lugar debajo de la quijada, donde el

material se puede acumular y obstruya la descarga.

Los mantenimientos de rutina se efectúa mas fácilmente en una

chancadora de quijada.

Los tipos de chancadoras de quijadas son: Chancadora tipo

Blacke, Chancadora tipo Dodge y la Chancadora tipo Universal.

La chancadora giratoria se compone

fundamentalmente de un tronco de cono recto,

donde se coloca el “Mantle” (móvil) que es

como una campana y se mueve

excéntricamente en el interior de una cámara.

Encima del mantle se coloca como una taza

llamado Bowl Liner (fija), la trituración del

mineral se efectúa en el espacio anular

comprendido entre el mantle y el bowl liner.

Para regular la salida del mineral se sube o se

baja el bowl liner (taza).

La abertura anular de descarga, da lugar a la

obtención de un producto más cúbico y

homogéneo.

La forma de la abertura de recepción es favorable,

para la alimentación de trozos delgados, lisos y

llanos.

Lalongitud de la abertura de recepción combinada

con el área grande, minimiza los campaneos o

atoros.

La alimentación es más simple, puede ser alimentada desde por lo menos

dos puntos.

El bajo efecto de la volante, minimiza los picos de arranque.

El servicio de las grúas puente, es mas simple que para una chancadora de

quijada; una giratoria se puede manipular mediante una sola grúa, mientras

que una de quijada necesita una grúa con movimiento en dos direcciones.

La velocidad mayor del eje del piñón, permite el uso de motores de

velocidades mayores.

El sistema de lubricación es forma continua, mediante una bomba.

La lubricación es continua y es mas simple y económica que en la

chancadora de quijada.

La protección de seguridad es mucho mas fácil.

Los tipos de chancadoras giratorias son: Chancadora Allis Chalmers y

chancadora Symons.

Dentro de las chancadoras Symons existen dos tipos que son: Chancadora

Symons Standard, la que más se utiliza industrialmente y la Chancadora

Symons de cabeza corta.

La selección del tipo y tamaño ideal de una

chancadora primaria, es un problema de gran

importancia para el diseño de una planta de

chancado. Generalmente, la chancadora

primaria es una de las mas grandes y mas

costosas de las unidades de una planta. En la

selección se tiene que tener en cuenta los

siguientes factores:

Las características del material que va a ser

chancado; lo cual involucra la clasificación

geológica de la roca, su estructura física y su

resistencia al chancado; es decir suave, medio

duro, duro, muy duro y extremadamente duro.

Elpromedio de capacidad diaria u horaria, las

capacidades de las chancadoras deben diseñarse

considerando las diferentes interrupciones,

fundamentalmente en el transporte del mineral;

por eso se considera una capacidad de reversa de

25 a 50 %.

El tamaño del producto; este tamaño está

relacionado con la capacidad. Es usual operar

con un radio de reducción tan grande como sea

posible.

El tipo y tamaño de los equipos del tajo, tienen

importancia en la selección del tamaño de la

chancadora. Los efectos de la voladura, tamaño

de las palas y del transporte.

Los arreglos en la alimentación, si no hay una

buena alimentación se podrían formar puentes o

campaneos, originando costosos retrasos para

limpiar los atoros.

El término chancado secundario es aplicable a

la etapa de chancado simple o múltiple, que

sigue inmediatamente después de la

chancadora primaria, tomando todo o parte del

producto de la etapa primaria como su

alimentación. El término de chancado terciario,

es aplicable a la etapa de chancado que

generalmente sigue al chancado secundario.

En la selección de las chancadoras secundarias

y terciarias, hay tener en cuenta los siguientes

factores:

Capacidad.- La capacidad de una sola unidad

secundaria, no tiene que coincidir

necesariamente con la capacidad de la

chancadora primaria; los arreglos adecuados de

separación de finos (zarandas vibratorias),

disminuyen la carga que pasa a la chancadora

secundaria.

Tamaño de Alimentación.- La abertura radial

de recepción de la chancadora giratoria, no debe

ser menor que tres veces la abertura de

descarga en su posición abierta de la

chancadora primaria. Por ejemplo, si el producto

de la chancadora primaria de quijada fuera 10

pulgadas, entonces la chancadora secundaria

giratoria, debería tener una abertura radial no

menor que 30 pulgadas.

Tamaño de Producto.- No existe reglas

impuestas para determinar, si en el chancado

secundario, debe haber una sola máquina, dos o

más máquinas que operen en paralelo. Esta claro

que si la abertura de recepción necesaria de una

máquina secundaria, requiere la selección de una

chancadora cuya capacidad iguala o excede a la

de la primaria, los arreglos de dos etapas no son

necesarios. El número y tamaño de las

chancadoras secundarias, dependerá del tamaño

de la primaria, las condiciones de descarga, el tipo

y las condiciones de la secundaria que se va usar.

La eficiencia o rendimiento de las chancadoras primaria,

secundaria y terciaria se debe a los siguientes factores :

A la velocidad de alimentación

Al tamaño del mineral que se alimenta

A la dureza del mineral

A la humedad del mineral

Al tamaño del mineral que se reduce

Al desgaste de los forros

A la potencia de trabajo requerido

Al control de operación

Insuficiente zona de descarga del triturador

Falta de control en la alimentación

Controles de automatización

CONSUMO ENERGÉTICO POR TONELADA DE MINERAL TRITURADO

Los costos de energía representan el gasto principal en trituración y

molienda, por eso las variables que controlan estos costos son importantes.

Para el cálculo del consumo de energía se emplean las siguientes

relaciones:

P = (Volts. x Amps. x √3 x cos Ф) / 1000 (1)

W=P/Т (2)

Donde:

P = Energía realmente suministrada

W = Consumo de energía (KW – hr / TC

Volts = Voltaje suministrado al motor, se toma de la placa

Amps = Amperaje realmente suministrado al motor. Se determina midiendo

el amperaje de los tres conductores y obteniendo un promedio.

√3 = Factor de corrección en estrella del motor trifásico

Cos Ф = Factor de potencia

1000= Factor de conversión de Watts a KW

Т = Tonelaje de mineral alimentado (TC / hr)

Calcular el consumo de energía de una chancadora de quijada que

trata 30 TC/hr. Los datos obtenidos del motor de la chancadora son los

siguientes:

Potencia = 120 HP Intensidad = 96,8 Amp. (Práctico) Cos Ф = 0,8

Voltaje = 440 Volts. I. nominal = 120 Amp. (Placa)

Solución:

Calculamos la energía total suministrada empleando la relación (1)

P = (440 volt. x 96,8 Amp. x √3 x 0,8) / 1000 = 59,02 Kw

Con la relación (2) se calcula el consumo de energía:

W = 59,02 Kw / (30 TC/hr) = 1,967 Kw-hr / TC

También podemos calcular, el tonelaje máximo que puede tratar la

chancadora:

Т = (0,746 Kw/HP) x 120 HP / (1,967 Kw-hr) / TC

Т = 45, 51 TC / hr

La capacidad de una tolva se determina teniendo en

cuenta la forma geométrica de ésta, la granulometría y

densidad aparente del mineral.

Debemos tener presente que el material que se

almacena en tolvas, no está compacto ya que existen

espacios libres entre los trozos de mineral y éstos

serán mayores cuanto mayor sea la granulometría del

mismo. Además, las tolvas nunca se llenan

completamente, quedando un espacio libre

considerable en su parte superior; por estas

consideraciones se debe estimar en cada caso

específico, la proporción de espacios libres, que debe

descontarse del volumen total de la tolva para obtener

resultados más reales.

Calcular la capacidad de la tolva de la

fig. Adjunta, si la densidad aparente del

mineral es 2,9 y su porcentaje de

humedad de 5%.

Considerar que la proporción de

espacios libres es de 30% del volumen

total de la tolva.

Solución : Calculamos el volumen total de la tolva

V tolva = V paralelepípedo sup. + V paralelepípedo inf. / 2

V tolva = (4 x 6 x1,5) m3 + 1/2 (4 x 6 x 3,5) m3 = 78 m3

V útil tolva = 78 x 0,7 = 54,6 m3

Capacidad tolva = 54,6 m3 x 2,9 TMH /m3 = 158,34 TMH

Capacidad tolva = 158,34 TMH x 0,95 = 150,42 TMS

Capacidad tolva = 150,42 TMS

Calcular la capacidad de la tolva de finos de la fig. La densidad

aparente del mineral es de 2,8 y el porcentaje de humedad es

4%.Considerar 10% de espacios libres

V total tolva = V paralelepìpedo + V tronco pirámide

V total tolva = l x a x h + h1 (A1 +A2 + √A1 x A2) / 3

V paralelepìpedo = 5,9 x 4,7 x 7,2 = 199,66 m3

A1 = 5,9 x 4,7 = 27,73 m2

A2 = 0,5 x 0,5 = 0,25 m2

h1 = 2,1 m

V tron. piràmide = 2,1(27,73 + 0,25 + √27,73 x 0,25) / 3

V tron. piràmide = 21,43 m3

V total tolva = 199,66 + 21,43 = 221,09 m3

V total tolva (útil) = 221.09*0.9 =198.98 m3

Capacidad tolva = 198.98 m3 x 2,8 TMH / m3 = 557,15 TMH

Capacidad tolva = 557.15 TMH x 0,96 = 534.86 TMS

Capacidad tolva = 534.86 TMS

Cálculo Capacidad de la Chancadora de Quijada o Mandíbula

Utilizando las relaciones empíricas de Taggart, podemos calcular la

capacidad teórica aproximada.

T = 0,6LS (3)

Donde:

T = Capacidad de la chancadora en TC/hr

L = Longitud de la chancadora en pulgada

S = Abertura de set de descarga en pulgadas

Pero podemos obtener las siguientes

relaciones:

A = L x a de donde L = A / a

R = a / S de donde S = a / R

Reemplazando en (3) se obtiene:

T = 0,6 A / R (4) , Donde

R = Grado de reducción

A = Área de la abertura de la boca de la chancadora en pulg.2

a = Ancho de la boca de la chancadora en pulgada.

Considerando condiciones de operación como: dureza, humedad,

rugosidad. La fórmula se convierte en:

TR = Kc x Km x Kf x T (5)

Donde:

TR = Capacidad en TC / hr FACTORES DE DUREZA

Kc = Factor de dureza : dolomita = 1,0 cuarzita = 0,80

Puede variar de 1,0 a 0,65 andesita = 0,9 riolita = 0,80

granito = 0,9 basalto = 0,75 etc.

Ejemplo:

Para una operación normal de dureza media, Kc = 0,90

Km = Factor de humedad:

Para chancadora primaria no es afectada severamente por la humedad y

Km = 1,0

Para chancadora secundaria, para una operación normal Km = 0,75

Kf = Factor de arreglo de la alimentación:

Para una operación eficiente, un sistema de alimentación mecánica

supervisado por un operador, Kf = 0,75 a 0,85.

Calcular la capacidad de una chancadora de quijada de

10” x24”, la abertura de descarga es de 3/4”, el recorrido

de la mandíbula móvil 1/2”, la velocidad de la mandíbula

es de 300 rpm y el peso específico del mineral es de 2,8.

Solución:

Podemos aplicar la relación (3) o (4)

T = 0,6 x 24 x 3/4 = 10,8 TC / hr

Considerando condiciones de operación como:

Kc = 0,90 ; Km = 1,0 y Kf = 0,80

La capacidad de la chancadora resulta:

TR = 10,8 x 0,90 x 1,0 x 0,80 = 7,78 TC / hr

TR = 7,78 TC / hr x 0,9072 TM / 1 TC = 7,06 TM / hr

Las chancadoras giratorias se

especifican por la abertura o ancho

de la boca y la longitud de la

circunferencia; es decir axL.

Mayormente la denominación de

estas chancadoras, es simplemente

mencionando ”L”, para calcular su

capacidad puede emplearse la

fórmula (2).

Calcular la capacidad de una chancadora giratoria de

4”x36” o simplemente de 3', si el set de descarga es de

1/2”.

Solución:

a = 4,0 pulg

L = 36,0 pulg.

S = 1/2” = 0,5 pulg.

Determinamos el grado de reducción:

R = a / S = 4,0 / 0,5 = 8

Calculamos el área de alimentación

(A)

Sabemos que la longitud de la circunferencia es : L = 2 π r

r2 = L / 2x 3,1416 = 36 / 6,2832 = 5,73 pulg.

r1 = r2 – a = 5,73 – 4,0 = 1,73 pulg.

A1 = 3,1416 x r12 = 3,1416 (1,73)2 = 9,40 pulg.2

A2 = 3,1416 x r22 = 3,1416 (5,73)2 = 103,15 pulg.2

A = A2 - A1 = 103,15 – 9,40 = 93,75 pulg.2

T = 0,6 x A / R = 0,6x93,75 / 8 = 7,03 TC / hr

Considerando las condiciones de operación y utilizando la

fórmula (5), tenemos:

TR = 7,03 x 0,9 x 0,75 x 0,80 = 3,80 TC / hr

TR = 3,80 TC / hr x 0,9072 TM / 1 TC = 3,45 TM / hr

La Razón de Reducción (R) de una chancadora

cualquiera, se determina comparando el tamaño del

mineral alimentado con el del triturado. Si el tamaño

del mineral alimentado es de 12”(tamaño máximo) y el

del mineral triturado es de 2,5 “ (dimensión del set de

descarga), la Razón de Reducción se calcula de la

siguiente manera :

R =Tamaño de mineral alimentado/ tamaño de mineral

triturado = 12,0”/ 2,5” = 4,8

La Razón Límite de Reducción es el 85% de la Razón

de Reducción, por lo tanto:

RL = 0,85 x 4,8 = 4,08

Preparación Mecánica de Minerales

También podría gustarte

- Chan Cador AsDocumento34 páginasChan Cador AssmeykelAún no hay calificaciones

- Manual de TrituraciónDocumento77 páginasManual de Trituraciónalextito_10_10100% (1)

- TrituradoraDocumento7 páginasTrituradoraMarie LimbiAún no hay calificaciones

- Clase 3 Chancado Tamizado FajasDocumento36 páginasClase 3 Chancado Tamizado FajasJean J. BriceñoAún no hay calificaciones

- ChancadoDocumento41 páginasChancadoPrincessLeto67% (3)

- Chancado y MoliendaDocumento20 páginasChancado y MoliendaLionel100% (1)

- Fundamento TeóricoDocumento7 páginasFundamento TeóricoLuis F VargasAún no hay calificaciones

- Unidad I I Primera ParteDocumento80 páginasUnidad I I Primera ParteSan Pablo 1 CondominioAún no hay calificaciones

- Clasificacion en HarnerosDocumento99 páginasClasificacion en HarnerosJuanLaraAún no hay calificaciones

- Chancadora SecundariaDocumento14 páginasChancadora SecundariaAldair Viza HuizaAún no hay calificaciones

- 2 ChancadoDocumento42 páginas2 ChancadoNalb1025Aún no hay calificaciones

- Clasificaciones de Molinos Benja02Documento5 páginasClasificaciones de Molinos Benja02franckAún no hay calificaciones

- Chancado en PlantaDocumento120 páginasChancado en PlantaNataniel Linares100% (3)

- ChancadorasDocumento3 páginasChancadorasWashington HuallpaAún no hay calificaciones

- S.09-Càlculo de Potencia de Una Chancadora y de Una MoliendaDocumento26 páginasS.09-Càlculo de Potencia de Una Chancadora y de Una MoliendaIsai Keoma Chirinos DiazAún no hay calificaciones

- Chancador de MandibulaDocumento23 páginasChancador de Mandibulafernanda100% (1)

- CribadoDocumento40 páginasCribadoEduardo Contreras SotoAún no hay calificaciones

- Molienda y Clasificacion Miprotech PDFDocumento100 páginasMolienda y Clasificacion Miprotech PDF4lk0nAún no hay calificaciones

- Apunte PMDocumento215 páginasApunte PMLuis Villalobos RojoAún no hay calificaciones

- Molienda de Minerales PDFDocumento103 páginasMolienda de Minerales PDFRoger Jimenez EspinozaAún no hay calificaciones

- Unidad 4 Chancado PDFDocumento55 páginasUnidad 4 Chancado PDFrodrigopereza67% (3)

- 3-Curso FlotacionDocumento224 páginas3-Curso FlotacionJose Antonio Roas Velasquez100% (2)

- Laboratorio de ChancadoDocumento16 páginasLaboratorio de ChancadoJavier Orellana100% (2)

- Tipos de Chancadoras Harneros y Correa PDFDocumento7 páginasTipos de Chancadoras Harneros y Correa PDFlobos61Aún no hay calificaciones

- CribadoDocumento34 páginasCribadoCesarPastenSoza100% (1)

- Cursos de Metalurgia Extractiva - 2.1 ConminucionDocumento24 páginasCursos de Metalurgia Extractiva - 2.1 ConminucionmarceloAún no hay calificaciones

- Modulo 03 ConminucionDocumento72 páginasModulo 03 ConminucionRobinson Alexander Paredes Abanto100% (2)

- Clase 6 Profundización ChancadoDocumento27 páginasClase 6 Profundización ChancadochoricuaAún no hay calificaciones

- Harnero Allis ChalmersDocumento13 páginasHarnero Allis Chalmersbituchi100% (1)

- 7° Molienda PM-1Documento77 páginas7° Molienda PM-1Carlos Felipe Echeverria GuerraAún no hay calificaciones

- Chancador de ConoDocumento8 páginasChancador de ConoeduardodehnhardtAún no hay calificaciones

- Trituración - Parte 3Documento89 páginasTrituración - Parte 3Pedro Martínez-PagánAún no hay calificaciones

- Ing° Juan Turriate Manrique 2022Documento99 páginasIng° Juan Turriate Manrique 2022Maria Vargas EspinozaAún no hay calificaciones

- Unidad04 Clasificación Seca y HúmedaDocumento16 páginasUnidad04 Clasificación Seca y HúmedaJuanchido007Aún no hay calificaciones

- Tema 4 - Giratorias y ConosDocumento25 páginasTema 4 - Giratorias y ConosPedro Martínez-PagánAún no hay calificaciones

- Curso ZarandeoDocumento35 páginasCurso ZarandeoCristian ApazaAún no hay calificaciones

- Xstrata Technology PRESENTACIÓN - TWP 26-June-2012 - SpanishDocumento79 páginasXstrata Technology PRESENTACIÓN - TWP 26-June-2012 - SpanishSamael Seis SeisAún no hay calificaciones

- Trituradoras SandvickDocumento42 páginasTrituradoras Sandvickluisantonio2100% (4)

- Chancador de RodilloDocumento3 páginasChancador de RodillofrancoAún no hay calificaciones

- Espirales y JIGDocumento58 páginasEspirales y JIGLuis MeloAún no hay calificaciones

- Trituración (Parte IV) - Trituradores de Percusión e Impactos2Documento50 páginasTrituración (Parte IV) - Trituradores de Percusión e Impactos2navigareeAún no hay calificaciones

- Panta de AgregadosDocumento40 páginasPanta de AgregadosjoseAún no hay calificaciones

- Lectura Molinos SAG o AGDocumento5 páginasLectura Molinos SAG o AGJose carlos M. AlarconAún no hay calificaciones

- Tema 5 Chancado PrimarioDocumento102 páginasTema 5 Chancado PrimarioFranklin Delgado100% (1)

- Molinos de RemoliendaDocumento16 páginasMolinos de RemoliendaJonathan ChavezAún no hay calificaciones

- Clasificacion en HarnerosDocumento89 páginasClasificacion en HarnerosJaime Morales100% (1)

- 02 Manual de InstruccionesDocumento27 páginas02 Manual de InstruccionesArmando Manuel Ramos del RealAún no hay calificaciones

- 1.00 Fundamentos Del Chancado PDFDocumento7 páginas1.00 Fundamentos Del Chancado PDFRaul Chaco QuispeAún no hay calificaciones

- Clase #2. Procesamiento de Minerales (Molienda y SAG) PDFDocumento144 páginasClase #2. Procesamiento de Minerales (Molienda y SAG) PDFRonald Benjamin Elorreaga Obregoso100% (1)

- CribadoDocumento94 páginasCribadoPedro Martínez-PagánAún no hay calificaciones

- Clase 3 MoliendaDocumento40 páginasClase 3 MoliendaFeña HernándezAún no hay calificaciones

- Trituración O ChancadoDocumento32 páginasTrituración O ChancadoyamesAún no hay calificaciones

- Chancado y MoliendaDocumento75 páginasChancado y MoliendaLuis Wilder Condo Chacnama100% (1)

- Conminucion de MineralesDocumento49 páginasConminucion de MineralesMary Sthefany Huilca LlerenaAún no hay calificaciones

- Procesamiento de Minerales IVDocumento38 páginasProcesamiento de Minerales IVABEL TUNQUE MAMANIAún no hay calificaciones

- Para Clase Taller Concentración de MineralesDocumento88 páginasPara Clase Taller Concentración de MineralesEduardo Salinas Salinas100% (2)

- CHANCADO Diseño de PlantasDocumento16 páginasCHANCADO Diseño de PlantasSandra Gabriela Aguirre TorresAún no hay calificaciones

- Plantas TrituradorasDocumento14 páginasPlantas TrituradorasKevin CastilloAún no hay calificaciones

- Trabajo WordDocumento23 páginasTrabajo Wordvizion2k4Aún no hay calificaciones

- Equipos de TrituracionDocumento11 páginasEquipos de TrituracionCristian Nicolas SilvaAún no hay calificaciones

- Estudio de La Resistencia A La Corrosion Del AlumiDocumento8 páginasEstudio de La Resistencia A La Corrosion Del AlumimarcoAún no hay calificaciones

- Guia de Practicas 2019-IDocumento37 páginasGuia de Practicas 2019-ImarcoAún no hay calificaciones

- ECA Del SueloDocumento18 páginasECA Del SuelomarcoAún no hay calificaciones

- PLATEODocumento18 páginasPLATEOmarcoAún no hay calificaciones

- ¿Qué Rima Con ?: Encierra en Un CírculoDocumento4 páginas¿Qué Rima Con ?: Encierra en Un CírculomarcoAún no hay calificaciones

- Bloque 1Documento5 páginasBloque 1marcoAún no hay calificaciones

- Ejer Cici OsDocumento2 páginasEjer Cici OsmarcoAún no hay calificaciones

- WPS - Sena Trabajo Instructor DaelDocumento7 páginasWPS - Sena Trabajo Instructor DaelLion A-j100% (1)

- Alexander Loza Phase OficialDocumento15 páginasAlexander Loza Phase OficialAlexander LozaAún no hay calificaciones

- Práct. 1 FABRICACION DE MOLDE Y VACIADO DE ALUMINIODocumento3 páginasPráct. 1 FABRICACION DE MOLDE Y VACIADO DE ALUMINIOBETOBOTASAún no hay calificaciones

- Calculo y Diseño para Un Puente Grua Con Carga Max 2TN ValeDocumento24 páginasCalculo y Diseño para Un Puente Grua Con Carga Max 2TN ValeJavier CMAún no hay calificaciones

- Laboratorio #3 Volumenes Molares ParcialesDocumento10 páginasLaboratorio #3 Volumenes Molares ParcialesRafael Cuicapuza100% (1)

- MANUALDocumento179 páginasMANUALjesus villarAún no hay calificaciones

- Unidad 1 Paso 1 Princpios Termodinamicos y Termoquimicos - Yadirth - RodriguezDocumento8 páginasUnidad 1 Paso 1 Princpios Termodinamicos y Termoquimicos - Yadirth - RodriguezYadirth Herney Rodriguez GomezAún no hay calificaciones

- AaaaDocumento32 páginasAaaaibharAún no hay calificaciones

- Aaan6p7 Ingenieria Calavera Calculo de Estructuras de CimentacionDocumento268 páginasAaan6p7 Ingenieria Calavera Calculo de Estructuras de CimentacionJorge HuanambalAún no hay calificaciones

- Equipos Proteccion Personal PeruDocumento33 páginasEquipos Proteccion Personal PeruCandelario Manayay PariacuriAún no hay calificaciones

- Formato de Encabezado y Pie de PaginaDocumento3 páginasFormato de Encabezado y Pie de PaginaBrian Herrera TravezañoAún no hay calificaciones

- CLASE 16 - El Método de Mise A La MasseDocumento17 páginasCLASE 16 - El Método de Mise A La MasseVícojeff BntoRmosAún no hay calificaciones

- Bombas de PistónDocumento11 páginasBombas de PistónEmanuel NareaAún no hay calificaciones

- Hoja Técnica / Technical Data: PVC-500 Es Una Resina de Policloruro de Vinilo Tipo Homopolímero Elaborada PorDocumento2 páginasHoja Técnica / Technical Data: PVC-500 Es Una Resina de Policloruro de Vinilo Tipo Homopolímero Elaborada PorjorgecorteceroAún no hay calificaciones

- TEMPERATURADocumento3 páginasTEMPERATURALuciano Valinotti17% (6)

- Práctica 2 Tension Superficial Fenomenos de SuperfDocumento13 páginasPráctica 2 Tension Superficial Fenomenos de SuperfKb GzAún no hay calificaciones

- Laminas de Seguridad para VentanasDocumento1 páginaLaminas de Seguridad para VentanasRuth Jines CabezasAún no hay calificaciones

- Capilaridad InformeDocumento12 páginasCapilaridad InformeHL100% (1)

- MC Casa FenixutfsmDocumento17 páginasMC Casa FenixutfsmVictor Gallardo BrIceñoAún no hay calificaciones

- Flujo Eléctrico Ley de Gauss AplicacionesDocumento2 páginasFlujo Eléctrico Ley de Gauss AplicacionesHildelgarde Bruno100% (2)

- Diseño de Losa de Fundacion Sobre Lecho Elastico CimentacioDocumento2 páginasDiseño de Losa de Fundacion Sobre Lecho Elastico Cimentaciojoelrive10100% (1)

- San Martin de Porres LimaDocumento26 páginasSan Martin de Porres LimaErik Trujillo100% (2)

- OrtesisDocumento8 páginasOrtesisKiara VásquezAún no hay calificaciones

- Cimentaciones SuperficialesDocumento14 páginasCimentaciones SuperficialesJosue Lujan LopezAún no hay calificaciones

- Base Estabilizada Con Mezcla AsfalticaDocumento22 páginasBase Estabilizada Con Mezcla AsfalticaYeiny Gomez SanchezAún no hay calificaciones

- Squeeze en Pozo ProductorDocumento37 páginasSqueeze en Pozo ProductorJavierAún no hay calificaciones

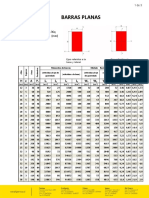

- Barras PlanasDocumento3 páginasBarras Planasm_925Aún no hay calificaciones

- Metodo Por Componentes Imagen PurkinjeDocumento4 páginasMetodo Por Componentes Imagen PurkinjeGil GopAún no hay calificaciones

- Cambio Unidades Factores ConversionDocumento2 páginasCambio Unidades Factores ConversionChabi AyaAún no hay calificaciones

- 181 5 MC 002 Rev0 (Eje Atril Rollos Correa)Documento9 páginas181 5 MC 002 Rev0 (Eje Atril Rollos Correa)Juan Pablo CirizaAún no hay calificaciones