PLAN DE TRABAJO DEL

ESTUDIANTE

� Trabajo Final

DATOS DEL ESTUDIANTE

Apellidos y Nombres: Zila Guardia Torres ID: 1530486

Dirección Zonal/CFP: Huaura

Carrera: Administración Industrial Semestre: V

Curso/ Mód. Formativo: Manufactura Esbelta

Implementación de Manufactura Esbelta en Confecciones Rey S.A.: Eliminando

Tema de Trabajo Final: Desperdicios y Mejorando la Eficiencia.

2

� Trabajo Final

1. INFORMACIÓN

Identifica la problemática del caso práctico propuesto.

Confecciones Rey S.A. cuenta con 40 operarios y tres líneas de producción. La planta tiene

problemas de eficiencia y desperdicio de recursos, acumulando inventarios y generando

devoluciones por defectos. La producción no alcanza la demanda de 5000 prendas mensuales

sin recurrir a horas extra. Desde enero de 2024, se detectaron retrasos en las entregas; en

febrero, aumentaron las devoluciones por problemas de calidad; en marzo, los operarios

reportaron tiempos muertos por falta de insumos; y en abril, una auditoría reveló procesos

redundantes e inventarios excesivos, afectando la rentabilidad.

El tamaño del lote es de 50 unidades, lo que significa que, para cubrir la demanda mensual de

5000 unidades, la empresa debe producir 100 lotes al mes. Dado que cada línea de producción

tiene una capacidad estimada de 10 a 12 lotes por día, se requerirán 9 a 10 días de trabajo sin

interrupciones para cumplir con la demanda mensual

3

� Trabajo Final

Identifica propuesta de solución y evidencias.

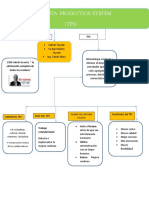

VSM actual de Confecciones Rey S.A. Producción de prendas

Si sumamos los TD (Tiempos de Demora) por proceso:

Total, TD = 0.5 + 1.0 + 1.5 + 0.5 + 0.25 = 3.75 horas

Lead Time (incluyendo VA + VNA) = aproximadamente 9.5

horas

Tiempo VA estimado = 4.75 horas

Tiempo VNA estimado = 4.75 horas

Por lo tanto:

Demanda mensual actual = 5000 prendas

Cada lote tiene 50 unidades

Eso significa que necesitan 100 lotes por mes (5000 ÷ 50)

4

� Trabajo Final

VSM Mejorado de Confecciones Rey S.A. Producción de

prendas

VNA (No Valor Agregado)

Lead Time Total

Demanda mensual esperada

Producción estimada con las mejoras Lean

1. Tiempos por lote

Tipo de Tiempo : Total (por lote)

VA (Valor Agregado) : 6.25 horas (22500 segundos)

VNA (No Valor Agregado) : 0.25 horas (900 segundos)

Lead Time Total : 6.5 horas por lote

Demanda Mensual (según el caso)

Demanda fija: 5000 prendas / mes

Cada lote = 50 prendas

Por lo tanto:

Demanda = 100 lotes/mes

3. Producción Estimada con Lean

Supuestos:

Jornada laboral = 8 horas

Tiempo por lote = 6.5 h

Líneas de producción: 3 líneas mejor balanceadas

5

� Trabajo Final

Cálculo:

Cada línea puede producir 1 lote por día

3 líneas × 22 días laborables = 66 lotes/mes (mínimo)

Pero con reducción de desperdicios, balanceo de carga y menos tiempo muerto:

Cada línea puede alcanzar 2 lotes/día → 3 líneas × 2 × 22 días = 132 lotes/mes

Mejora con 5’S y Control Visual

Acción específica en Confecciones

Nombre Objetivo concreto Ejemplo aplicado

Rey S.A.

Separar herramientas útiles de las

Eliminar objetos Cajas rojas para

innecesarias en cada estación de

(Clasificar) que estorban o “descartar”, azules

trabajo. Retirar residuos textiles

generan riesgos. para “guardar”.

acumulados.

Sombra de

Asignar lugar fijo para cada Reducir tiempo

herramienta en la

(Ordenar) herramienta, rollo de tela e insumo. perdido buscando

mesa, código QR o

Usar estanterías codificadas por color. materiales.

etiquetas de colores.

Mantener Checklists de

Establecer rutinas diarias de limpieza

condiciones limpieza por turno,

(Limpiar) en áreas de confección y corte.

seguras y responsables por

Eliminar residuos textiles y polvo.

productivas. sector.

Crear procedimientos visuales Que todos sigan el Pósteres con pasos del

(Estandarizar) estandarizados para cada tarea: corte, mismo estándar proceso, señalización

costura, control, embalaje. eficiente. de flujos.

Capacitar y motivar al personal para Reportes de auditoría

Mantener la mejora

(Disciplina) cumplir las 5S. Realizar auditorías 5S, tablero visual con

a largo plazo.

internas semanales. puntajes por equipo.

6

� Trabajo Final

Área Problema Detectado Solución 5S

Herramientas regadas, pérdida Seleccionar+ Organizar con panel de

Corte

de tiempo herramientas

Materiales amontonados, hilos Limpiar + Organizar con zonas

Confección

en el piso delimitadas

Inventario acumulado y Organizar + Estandarizar con rack y

Almacenamiento

desordenado etiquetas JIT

Falta de seguimiento Estandarizar +Disciplena con formatos de

Control de calidad

estandarizado control

Seleccionar + Limpiar con rutas de flujo

Pasillos Obstáculos, bolsas con retazos

despejadas

Problema: Deficiencia en la planificación

Síntoma observado Consecuencia

Acumulación de inventario antes de control de

Confección trabaja horas extra

calidad

Control de calidad es más lento Cuello de botella en inspección final

Materiales amontonados Flujo interrumpido entre estaciones

Carga desequilibrada entre líneas Baja eficiencia global

Cuellos de Botella

Área afectada Control de Calidad

Incapacidad del área de control de calidad para revisar la misma

Identificación del cuello

cantidad de lotes que se producen en confección.

- Confección: 22 lotes/día (Línea 1 + Línea 2)

Capacidades actuales

- Control de calidad: 8 lotes/día

- Acumulación de lotes entre confección y control

- Atrasos en entregas

Síntomas visibles

- Tiempo muerto de operarios esperando validación

- Reclamos por defectos

- Líneas desbalanceadas

- Falta de planificación visual

Causas raíz - Control centralizado

- Producción “push” sin sincronización

- Ausencia de Kanban

7

� Trabajo Final

- Saturación del área de control

- Incumplimiento de entregas

Efectos

- Aumento del inventario en proceso (WIP)

- Pérdida de eficiencia global

1. Balanceo de líneas con tiempos similares

Soluciones propuestas 2. Inspección en línea y autocontrol (checklist visual + Poka Yoke)

3. Sistema Kanban visual

Demanda: 100 lotes/mes ≈ 5 lotes/día

Uso de Takt Time Takt Time ≈ 480 min ÷ 5 = 96 minutos/lote → permite equilibrar

operaciones con este ritmo

- Organización visual de estaciones

Apoyo con 5S - Eliminación de residuos

- Señales para evitar acumulaciones

- Eliminación del cuello de botella

- Disminución del Lead Time a 6.5 h/lote

Beneficios esperados

- Flujo continuo

- Mayor cumplimiento sin horas extra

Antes:

Lead Time: 9.5h

Producción: <90 lotes/mes

Horas extra: sí

Indicadores comparativos

Después:

Lead Time: 6.5h

Producción: 132 lotes/mes

Sin horas extra

Tarjetero Kanban:

Proceso Color de tarjeta Texto de tarjeta

Recepción de materiales Azul Recepción de materiales (2 lotes)

Corte de materiales Verde Corte de materiales ( 3 lotes)

Confección de prendas Amarillo Confección de prendas (5 lotes)

Inspección de calidad en

Celeste Inspección de calidad en línea ( 2 lotes)

línea

Control de calidad final Naranja Control de calidad final (2 lotes)

Embalaje y almacenamiento Rojo Embalaje y almacenamiento (2 lotes)

Preparación de pedido final Rojo Preparación de pedido final (2 lotes)

🟦 "Por Hacer"

🟦 "En Proceso"

8

� Trabajo Final

🟦 "Terminado"

9

�Trabajo Final

10

� Trabajo Final

Respuestas a preguntas guía

Durante el análisis y estudio del caso práctico, debes obtener las respuestas a las

interrogantes:

¿Cuáles son los principales desperdicios que se pueden identificar en el proceso

Pregunta 01: productivo de Confecciones Rey S.A.?

Sobreproducción: Producir lotes de 50 unidades cuando quizás no se necesiten

inmediatamente, contribuyendo al inventario acumulado.

Inventario: La acumulación de inventarios, tanto de materias primas como de productos en

proceso y terminados, genera costos de almacenamiento, obsolescencia y oculta problemas.

Transporte: El movimiento innecesario de materiales entre las diferentes etapas del proceso

podría existir si la distribución de la planta no es óptima (aunque no se detalla

específicamente, es una posibilidad dada la ineficiencia general).

Espera: Los tiempos muertos reportados por los operarios por falta de insumos son un claro

ejemplo de desperdicio por espera.

Sobre procesamiento: Los procesos redundantes identificados en la auditoría son una

forma de sobre procesamiento, realizando más trabajo del necesario para generar valor.

Movimientos: La pérdida de tiempo buscando herramientas indica movimientos

innecesarios por parte de los operarios.

Defectos: Las devoluciones por problemas de calidad representan un desperdicio

significativo, ya que implican reproceso, pérdida de material y clientes insatisfechos.

Talento no utilizado: Si los operarios tienen ideas para mejorar los procesos, pero no se les

escucha o involucra, se está desperdiciando su potencial.

Pregunta 02: ¿Qué ventajas aporta la implementación del sistema Kanban en la gestión de

inventarios?

Reducción del inventario: Kanban es un sistema "pull", lo que significa que los materiales

se solicitan y producen solo cuando son necesarios. Esto evita la acumulación excesiva de

inventario de materias primas, productos en curso y productos terminados.

11

� Trabajo Final

Mejora del flujo de materiales: Al visualizar el flujo de trabajo y los niveles de inventario

requeridos, Kanban asegura un suministro constante y oportuno de materiales, minimizando

los tiempos de espera por falta de insumos.

Disminución de los costos de almacenamiento: Al reducir los niveles de inventario, se

disminuyen los costos asociados al almacenamiento, como alquiler de espacio, seguros y

obsolescencia.

Mayor capacidad de respuesta a la demanda: Un sistema Kanban bien implementado

permite a Confecciones Rey S.A. adaptarse más rápidamente a los cambios en la demanda del

mercado, produciendo lo que se necesita, cuando se necesita y en la cantidad necesaria.

Identificación temprana de problemas: Las señales Kanban pueden alertar sobre posibles

problemas en el suministro o en la producción, permitiendo tomar acciones correctivas de

manera oportuna.

Pregunta 03: ¿Cómo la aplicación de las 5'S podría mejorar la organización del espacio de trabajo?

Clasificar (Seiri): Eliminar del área de trabajo todos los elementos innecesarios. Esto liberaría

espacio, reduciría la confusión y facilitaría el movimiento. Los residuos textiles, herramientas

obsoletas o materiales no utilizados serían descartados.

Ordenar (Seiton): Disponer los elementos necesarios de manera organizada y accesible,

asignando un lugar para cada cosa y asegurándose de que cada cosa esté en su lugar. Esto

eliminaría la pérdida de tiempo buscando herramientas y materiales.

Limpiar (Seiso): Mantener el área de trabajo limpia y en condiciones óptimas. Esto no solo

mejora la apariencia, sino que también facilita la detección de problemas (como fugas o

desgastes) y reduce el riesgo de accidentes causados por la acumulación de residuos textiles.

Estandarizar (Seiketsu): Establecer procedimientos y normas para mantener las tres primeras S

de forma consistente. Esto podría incluir la creación de listas de verificación, la definición de la

disposición estándar de las herramientas y la programación de tareas de limpieza.

Mantener (Shitsuke): Fomentar la disciplina y el hábito de seguir los procedimientos establecidos.

Esto requiere capacitación, comunicación constante y el compromiso de todos los operarios para

asegurar que las mejoras sean sostenibles a largo plazo.

En conjunto, las 5'S crearían un entorno de trabajo más seguro, eficiente y visualmente claro, lo

que contribuiría a la reducción de desperdicios y a la mejora de la productividad.

Pregunta 04: ¿Qué cambios propondrías para distribuir equitativamente la carga de trabajo en las

líneas de producción?

Análisis de la Capacidad Detallado: Realizar un análisis más profundo de la capacidad

real de cada etapa del proceso en cada línea de producción, considerando no solo los lotes por

día, sino también los tiempos de ciclo detallados para cada operación (recepción, corte,

confección, control de calidad, embalaje).

Reasignación de Tareas: Basándose en el análisis de capacidad, reasignar tareas entre las

líneas de producción para equilibrar la carga de trabajo. Por ejemplo, si la Línea 3 tiene

capacidad ociosa en ciertos momentos, se podrían transferir algunas tareas de control de

calidad o embalaje de las otras líneas.

Flexibilidad de los Operarios: Capacitar a los operarios en múltiples etapas del proceso

para que puedan moverse entre líneas y realizar diferentes tareas según las necesidades y los

cuellos de botella que surjan. Esto requiere una matriz de habilidades y un plan de

capacitación.

Optimización del Layout: Analizar la distribución física de la planta para asegurar un flujo

de materiales eficiente entre las etapas y las líneas de producción. Un layout optimizado

puede reducir los tiempos de transporte y espera.

12

� Trabajo Final

Estandarización de Procesos: Implementar procedimientos de trabajo estandarizados en

todas las líneas para asegurar la consistencia en los tiempos de ciclo y la calidad. Esto facilita

la identificación de variaciones y la mejora continua.

Uso de un Tablero de Carga de Trabajo: Implementar un tablero visual (físico o digital)

que muestre la carga de trabajo actual en cada línea y etapa del proceso. Esto permitiría a la

gerencia y a los supervisores identificar rápidamente los desequilibrios y tomar medidas

correctivas.

Consideración de los Cuellos de Botella: Dado que el control de calidad se identifica

como un cuello de botella, es crucial enfocar los esfuerzos en aumentar su capacidad, ya sea

asignando más recursos, optimizando el proceso o implementando herramientas de mejora

continua.

Pregunta 05: ¿Cómo se puede diseñar el mapa de proceso futuro para eliminar actividades que no

agregan valor?

Para diseñar el mapa de proceso futuro, primero analizaremos el mapa de proceso actual

(VSM actual) y luego propondremos un VSM futuro con mejoras.

Value Stream Mapping (VSM) Actual

Para crear el VSM actual, necesitamos calcular los tiempos totales para cada etapa por lote y

el tiempo total para producir un lote completo

13

� Trabajo Final

2. PLANIFICACIÓN DEL TRABAJO

Cronograma de actividades:

CRONOGRAMA

N° ACTIVIDADES

01 Descargar el entregable 20/04

02 Analizar el entregable 21/04

03 Resolver el entregable 22/04

04 Responder las Preguntas guías 23/04

05 Revisar el entregable 24/04

06 Entrega del entregable 25/04

Lista de recursos necesarios:

1. MÁQUINAS Y EQUIPOS

Descripción Cantidad

Celular 01

Laptop 01

Cargador 01

Computadora 01

2. HERRAMIENTAS E INSTRUMENTOS

Descripción Cantidad

Diapositivas 01

YouTube 01

Google 01

Cuaderno 01

3. MATERIALES E INSUMOS

Descripción Cantidad

Lapicero 01

Hojas 01

Libro 01

Agua 01

14

� Trabajo Final

3. EJECUTAR

Resolver el caso práctico, utilizando como referencia el problema propuesto y

las preguntas guía proporcionadas para orientar el desarrollo.

Fundamentar sus propuestas en los conocimientos adquiridos a lo largo del

curso, aplicando lo aprendido en las tareas y operaciones descritas en los

contenidos curriculares.

INSTRUCCIONES: Ser lo más explícito posible. Los gráficos ayudan a transmitir mejor

las ideas. Tomar en cuenta los aspectos de calidad, medio ambiente y SHI.

NORMAS TÉCNICAS -

OPERACIONES / PASOS / SUBPASOS ESTANDARES / SEGURIDAD /

MEDIO AMBIENTE

Aplicar la ISO 9001

para asegurar la

calidad en la

identificación de

procesos clave

Incluir puntos de

1- VSM (Value Stream Mapping) - Mapeo de la Cadena de control de seguridad

Valor industrial (normas

2-Mapear el estado actual (flujo de materiales e información). OSHA o NTP

330.010).

Identificar procesos

con impacto

ambiental, conforme a

la ISO 1400.

Incluir información

relevante con base en

ISO 7010 (símbolos y

Kanban

pictogramas).

1- Seleccionar el proceso o área a controlar con Kanban.

2 -Diseñar tarjetas Kanban (cantidad, producto, punto de Evitar

sobreproducción,

reposición).

reduciendo

Establecer el sistema de reposición (pull).

desperdicios,

conforme a la ISO

14001.

Clasificar residuos

según normativas

ambientales locales y

ISO 14001.

1-5S (Clasificar, Ordenar, Limpiar, Estandarizar, Sostener)

Auditorías internas

2-Clasificar (Seiri): eliminar lo innecesario.

bajo ISO 19011.

Manuales visuales con

símbolos de ISO

7010.

15

� Trabajo Final

DIBUJO / ESQUEMA / DIAGRAMA DE PROPUESTA

(Adicionar las páginas que sean necesarias)

[NOMBRE DEL TEMA DEL TRABAJO FINAL]

[APELLIDOS Y NOMBRES] [ESCALA]

16

� Trabajo Final

4. CONTROLAR

Verificar el cumplimiento de los procesos desarrollados en la propuesta de solución

del caso práctico.

NO

EVIDENCIAS CUMPLE CUMPLE

¿Se identificó claramente la problemática del caso

☒ ☐

práctico?

¿Se desarrolló las condiciones de los requerimientos

☒ ☐

solicitados?

¿Se formularon respuestas claras y fundamentadas a

☒ ☐

todas las preguntas guía?

¿Se elaboró un cronograma claro de actividades a

☒ ☐

ejecutar?

¿Se identificaron y listaron los recursos (máquinas,

☒ ☐

equipos, herramientas, materiales) necesarios para

ejecutar la propuesta?

¿Se ejecutó la propuesta de acuerdo con la planificación

☒ ☐

y cronograma establecidos?

¿Se describieron todas las operaciones y pasos

☒ ☐

seguidos para garantizar la correcta ejecución?

¿Se consideran las normativas técnicas, de seguridad y

☒ ☐

medio ambiente en la propuesta de solución?

¿La propuesta es pertinente con los requerimientos

☒ ☐

solicitados?

¿Se evaluó la viabilidad de la propuesta para un

☒ ☐

contexto real?

17

� Trabajo Final

5. VALORAR

Califica el impacto que representa la propuesta de solución ante la situación planteada

en el caso práctico.

PUNTAJE

CRITERIO DE DESCRIPCIÓN DEL PUNTUACIÓN CALIFICADO

EVALUACIÓN CRITERIO MÁXIMA POR EL

ESTUDIANTE

Claridad en la

Identificación del

identificación del 3 2

problema

problema planteado.

La propuesta

responde

Relevancia de la adecuadamente al

propuesta de problema planteado 8 6

solución y es relevante para

el contexto del caso

práctico.

La solución es

técnicamente

factible, tomando en

Viabilidad técnica 6 4

cuenta los recursos

y conocimientos

disponibles.

La solución cumple

con todas las

Cumplimiento de

normas técnicas de 3 3

Normas

seguridad, higiene y

medio ambiente.

PUNTAJE TOTAL 20 15

18

�Trabajo Final

19