Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe de Hormigón

Cargado por

lauradr075Descripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informe de Hormigón

Cargado por

lauradr075Copyright:

Formatos disponibles

ENSAYO DISEÑO DE MEZCLA

UNISINÚ

determinado, además se debe diseñar para unas

propiedades que el concreto debe cumplir cuando

una estructura se coloca en servicio.

3. TEORIA.

El concreto comúnmente se conoce en el medio

como un material deconstrucción que se diseña bajo

normas específicas

dependiendo del

ENSAYO DISEÑO DE MEZCLA proyecto que se vaya

a utilizar y con las

Melisa Johana Alemán Navarro 0000085144, características

Karen Andrea Barragán Morelo 0000087653, económicas para un

Laura Daniela Ruiz Sarmiento 0000083062, determinado fin.

María Clara Guzmán Martínez 0000082749,

María Lucia Bello Durango 0000083545. El concreto se hace a base de diseños con trabajos de

ingeniera y por

Estudiantes de Ingeniería Civil, Universidad esta condición están sujetos a cambios y modificaci

Del Sinú Elías Bechara Zainúm, Montería - ones para optimizarlo.

Colombia

Para su elaboración se deben tener en cuenta que este

proceso implica el diseño, elaboración, colocación,

1. INTRODUCCIÓN. curado y protección

de los cuales

Principalmente debemos tener en claro lo que se depende si este es un

denomina diseño de mezclas, es el proceso de selección concreto bueno o

de los materiales y sus proporciones para la producción malo; esto conlleva

del concreto según los requerimientos de resistencia, a investigar en la

costos, peso, durabilidad y apariencia de acabados. elaboración de un

En el siguiente informe se presentará el ensayo diseño de concreto que

mezcla donde se estará llevando a cabo los pasos a seguir cumpla con todas las especificaciones mencionadas

obtener resultados satisfactorios o por el contrario no y que además se incorpore nuevos materiales que

amenos del concreto. aporten a mejorar dicho elemento.

2. RESUMEN. Los productos de hidratación que van formándose

Es importante saber que se han realizado una gran con el tiempo son el cementante que une a la

cantidad de trabajos relacionados con los aspectos grava y la arena desarrollando así la resistencia

teóricos del diseño de mezclas de concreto, teniendo en del concreto.

cuenta que se entiende que el diseño de mezcla es un

procedimiento empírico. Aunque hay muchas

propiedades importantes del concreto, la mayor parte de

procedimientos de diseño están basados principalmente

en lograr una resistencia a compresión para una edad

determinada.

Así como la docilidad apropiada para un tiempo

MATERIALES PARA HORMIGÓN. Pag 1 de 17

ENSAYO DISEÑO DE MEZCLA

4. PROCEDIMIENTO EXPERIMENTAL. fino a utilizar, sin olvidar queUNISINÚ

se debe

tarar el recipiente antes de agregar el

Para proceder a realizar dicho ensayo es necesario material, así mismo se hizo con el

hacer primeramente una toma de muestras para agregado grueso

llevar a cabo los siguientes ensayos, como lo es:

- Granulometría tanto agregado fino como grueso

- Ensayo de masa unitaria suelta y

compacta, igualmente para ambos

agregados.

- Siguiendo la línea, se realiza el ensayo

de absorción. Teniendo en cuenta que

se deben hacer los cálculos

correspondientes en cada ensayado.

Luego, podemos empezar a hacer 3. Luego, se tomó la cantidad de agua

nuestro diseño. correspondiente de acuerdo con los

cálculos al igual que el cemento

Teniendo en cuenta que para obtener las

proporciones de la mezcla del concreto que cumpla

las características deseadas, con los materiales

disponibles, se prepara una primera mezcla de

prueba, teniendo como base unas proporciones

iniciales que se determinan siguiendo el orden que

a continuación se indica:

a. Selección del asentamiento 4. Al tener todos los materiales previamente

b. Chequeo del tamaño máximo nominal pesados, se procedió a encender el trompo,

c. Estimación del agua de mezcla este se humecta con ayuda de un paño

d. Determinación de la resistencia de dosificación mojado para que así no se adhiera el agua

e. Selección de la relación Agua/Cemento en sus paredes y así no se pierda humedad

f. Cálculo del contenido de cemento y aditivo al momento de hacer el proceso de

g. Cálculo de la cantidad de cada agregado

mezclado. El agregado grueso es el

h. Cálculo de proporciones iniciales

primero en arrojarse, se aplica la mitad de

i. Primera mezcla de prueba. Ajuste por humedad

de los agregados cantidad de agua y se deja dar vueltas por

un minuto.

Al tener estos datos, procedimos a realizar el ensayo

de la siguiente manera:

1. Primeramente, se engrasó cada

cilindro, en este caso utilizamos 4

5. Luego de haber transcurrido el tiempo

2. Luego se tomó el peso del agregado estipulado (1 minuto), se arrojó el

Pag 1 de 17

MATERIALES PARA HORMIGÓN.

ENSAYO DISEÑO DE MEZCLA

agregado fino, seguidamente el cemento y ser dividido en dos capas para UNISINÚ

así dar 25

el agua restante. Se dejó incorporar estos golpes por cada una de ellas, luego enrasar

materiales por 4 minutos para así obtener para dejar secar por 24 horas.

satisfactoriamente nuestro mezclado.

6. Al haber transcurrido los 4 minutos, se 8. Al ser transcurridas las 24 horas, se

procedió a realizar la prueba de cono para desmolda y dejamos en agua por 7 días.

determinar el asentamiento en el que

obtuvimos uno de 1,1cm Pasados los 7 días realizamos lo siguiente para

realizar el primer fallo a los cilindros

1. Tomar dimensiones

Altura 1: 20.2cm y Diámetro: 10.1cm

Altura 2: 20.2cm y Diámetro: 10.1cm

2. Peso saturado y superficialmente seco

Peso 1: 4231. 6gr

Peso: 4249.5gr

3. Procedemos a la falla

Se coloca lo más vertical posible

Cilindro 1: Resistencia 201.54 KN

Cilindro2:Resistencia 206.75 KN

7. Seguidamente procedemos a echar este

material en los cilindros engrasados

anteriormente, que cada uno tendrá que

Pag 1 de 17

MATERIALES PARA HORMIGÓN.

ENSAYO DISEÑO DE MEZCLA UNISINÚ

6. ANÁLISIS.

• Agregados: Tanto el agregado fino como el

El diseño de mezcla es el proceso de seleccionar las grueso son los componentes de mayor

proporciones adecuadas de los materiales que variabilidad en cuanto a sus propiedades en la

intervienen como integrantes de una unidad cúbica de mezcla, ya que proviene de diversas canteras y

concreto para que el resultado nos proporcione un yacimientos con origen de muchos tipos de

concreto que tenga la suficiente trabajabilidad y rocas. Por ello es importante los ensayos que se

consistencia en el estado fresco y la resistencia y realicen en el laboratorio.

durabilidad en el estado endurecido.

Los informes que se deben obtener en el laboratorio

deberán ser los siguientes: Perfil y textura superficial,

Para realizar un diseño de mezcla, es importante Análisis granulométrico, Peso específico de masa,

conocer la información básica sobre los materiales Peso unitario seco y compactado, % de absorción y

que intervienen, como el cemento, agua, agregado. contenido de humedad, Pérdida por abrasión cuando

En base a los datos proporcionados por el fabricante se trata de concretos para pavimentos, Materia

(para el caso de cementos y aditivos) y resultados de orgánica.

los ensayos que se realicen en el laboratorio

(agregados y agua), se debe obtener la siguiente

información básica:

• Cemento: Tipo y Marca del cemento

seleccionado, Peso Específico, Peso

específico de la puzolana si se trata de

cemento adicionales, Superficie especifica.

• Agua: Cuando se emplea el agua potable no

habrá necesidad de realizar ningún ensayo en

el laboratorio, ya que esta agua cumple con

todos los requisitos de la norma, pero si el

agua no es potable, habrá que realizar el

análisis químico en un laboratorio

especializado ya que el agua cuando no es

normalizado puede influir sobre el tipo de

fraguado, calor de hidratación y resistencia de

concreto.

MATERIALES PARA HORMIGÓN. Página 4 de 15

ENSAYO DISEÑO DE MEZCLA UNISINÚ

• ¿para qué usamos la curva Asentamiento (Cm) 5,08

granulométrica? Cantidad de agua (Kg/m³) 185

Resistencia (Kg/cm²) 280

Los resultados de un análisis granulométrico 50

% Arena

también se pueden representar de forma

% Grava 50

gráfica y en tal caso se llaman curvas

granulométricas. F'c (Kg/cm²) 365

Coeficiente de variación 6,3

Es una representación gráfica de los A/C 0,44

resultados obtenidos en un laboratorio Cemento (Kg/m³) 420,45

cuando se analiza la estructura del suelo 8,41

Bultos de cemento

desde el punto de vista del tamaño de las

Volumen de agregados (dm³) 675,31

partículas que lo forman.

G promedio (Kg/dm³) 2,51

Estas gráficas se representan por medio de Masa total de los agregados (Kg/m³) 1695,01

dos ejes perpendiculares entre sí, horizontal y Masa del agregado fino (Kg/m³) 847,51

vertical, en donde las coordenadas Masa del agregado grueso (Kg/m³) 847,51

representan el porcentaje que pasa y en el eje

de las abscisas la abertura del tamiz cuya Volumen de los agregados (dm3)

escala puede ser aritmética, logarítmica o en

algunos casos mixta. 𝑐 𝐴

𝑉𝑎𝑔 = 1000 − 𝐺 − 𝐺

𝑐 𝐴

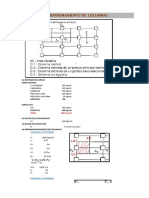

7. CÁLCULOS. 185 420,45

𝑉𝑎𝑔 = 1000 − 1 −

301

Ensayo Grueso Fino

Cemento

= 675,31

12,7

Tamaño máximo (mm):

Tamaño máximo Nominal (mm): 19,05

G promedio (kg/ dm³)

1,743 1,545 1,13

M.Unit.suelt. (kg/m3):

100

M.Unit.comp.(kg/m3):

1,80 1,64 𝐺𝑝𝑟𝑜𝑚 =

50 50

( )+( )

2,50 2,52 2,52 2,52

Gsa 3,01

Absorción (%):

2,13 2,04 = 2,51

Masa total de los agregados (kg / m3)

Cemento

𝑀𝑎𝑔 = 𝑉𝑎𝑔 ∗ 𝐺𝑝𝑟𝑜𝑚

𝐶 = 𝑐𝑎𝑛𝑡𝑖𝑑𝑎𝑑 𝑑𝑒 𝑎𝑔𝑢𝑎 / (𝐴/𝐶)

𝑀𝑎𝑔 = 675,31 ∗ 2,51 = 1695,01

𝐶 = 185 / 0,44

MATERIALES PARA HORMIGÓN. Página 5 de 15

ENSAYO DISEÑO DE MEZCLA

UNISINÚ

Masa agregado grueso (kg/ dm³) - Cemento

420,5/420,5 = 1,0

𝑀𝑎𝑔 𝑔𝑟𝑢𝑒𝑠𝑜 = 𝑀𝑎𝑔 ∗ %𝑔𝑟𝑎𝑣𝑎 /100

- Agregado fino

1695,01 ∗ 50 /100 = 847,51

847,5/420,5 = 2,0

Masa agregado fino (kg/ dm³)

- Agregado grueso

𝑀𝑎𝑔 𝑓𝑖𝑛𝑜 = 𝑀𝑎𝑔 ∗ %𝑎𝑟𝑒𝑛𝑎 / 100

847,5/420,5 = 2,0

1695,01 ∗ 50 /100 = 847,51

6 cilindros 6

AGUA Diámetro (cm) 10,1

Altura (cm) 20,2

185,0

1. Masa material (Kg/m³ concreto) Volumen de un cilindro (m³) 0,002

2. Vol. Abs. de materiales (dm³/m³ de 185,0 Volumen total (m³) 0,0144

concreto)

3. Prop. En masa seca 0,4

cemento (kg) 6,0545

AG. agua 2,66

CEMENTO AG. FINO GRUESO ∑ agregado fino (kg) 12,204

1. 420,5 847,5 847,5 2300,5 12,204

agregado grueso (kg)

2. 139,7 336,3 339,0 1000,0

3. 1,0 2,0 2,0 Cemento (kg)

𝐶𝑒𝑚𝑒𝑛𝑡𝑜 = 𝐶 ∗ 𝑣𝑜𝑙𝑢𝑚𝑒𝑛 𝑡𝑜𝑡𝑎𝑙

Vol. Abs de materiales (dm3/ m3) 420,5/ 0,0144 = 6,0545

- Cemento Agua

420,45/ 301 = 139,7 𝐴𝑔𝑢𝑎 = 𝐶𝑒𝑚𝑒𝑛𝑡𝑜 ∗ 𝑃𝑟𝑜𝑝. 𝑚𝑎𝑠𝑎 𝑠𝑒𝑐𝑎 𝑎𝑔𝑢𝑎

- Agregado fino 6,0545 ∗ 0,4 = 2,66

847,5/ 2,52 = 336,3 Agregado fino (kg)

- Agregado grueso 𝐴𝑔 𝑓𝑖𝑛𝑜 = 𝐶𝑒𝑚𝑒𝑛𝑡𝑜 ∗ 𝑃𝑟𝑜𝑝. 𝑚𝑎𝑠𝑎 𝑠𝑒𝑐𝑎 𝐴𝑔 𝑓𝑖𝑛𝑜

847,5/ 2,50 = 339,0 6,0545 ∗ 2,0 = 12,204

Prop. En masa seca Agregado grueso (kg)

- Agua 𝐴𝑔 𝑔𝑟𝑢𝑒𝑠𝑜 = 𝐶𝑒𝑚𝑒𝑛𝑡𝑜 ∗ 𝑃𝑟𝑜𝑝. 𝑚𝑠𝑒𝑐𝑎 𝐴𝑔 𝑔𝑟𝑢𝑒𝑠𝑜

185/420,5 = 0,4 6,0545 ∗ 2,0 = 12,204

ENSAYO DISEÑO DE MEZCLA

La Librería del Ingeniero. (2017). La Librería del Ingeniero.

Obtenido de La Librería del Ingeniero:

UNISINÚ

https://www.libreriaingeniero.com/2017/09/analisis-

CONCLUSIONES granulometrico-por-tamizado.html

Guisa, C. (s.f.). Academia Educativa. Obtenido de DISEÑO DE

MEZCLAS Y PRUEBAS DE ENSAYO DE LA

De acuerdo con las diferentes prácticas realizadas, DETERMINACION DE LA FUERZA DE

se observan los resultados de cada una de ellas, COMPRESION:

donde se llevó a cabo el análisis granulométrico https://www.academia.edu/23885647/DISE%C3%91O_

donde se pudo determinar los diferentes tamaños de DE_MEZCLAS_Y_PRUEBAS_DE_ENSAYO_DE_L

las partículas que componen los agregados finos y A_DETERMINACION_DE_LA_FUERZA_DE_COM

gruesos, a través de un proceso de tamizado manual PRESION

que nos ayudó a distinguir con claridad cuando el Soporte Minitab. (s.f.). Obtenido de Métodos y fórmulas para la

material es grava, arena o fino. información del diseño en Analizar diseño de mezcla:

https://support.minitab.com/es-mx/minitab/20/help-and-

Luego, se realizó el ensayo masa unitaria suelta y how-to/statistical-modeling/doe/how-

to/mixtures/analyze-mixture-design/methods-and-

compacta donde este nos permitió conocer el

formulas/design-information/

comportamiento del material a la hora de usarlos en

concretos, debido que poseen volúmenes de vacíos

Por último, ensayo se realizó densidad y absorción

de los agregados, donde se determinó que la

densidad del agregado fino es mayor que el

agregado grueso debido a tiene una mayor

compactación y menos espacio de vacíos, lo cual

hace que aumente su densidad.

Pasados los 7 días se realizó el fallo de dos cilindros los

cuales nos dieron una resistencia del 91%.

Esto quiere decir que la mezcla no obtuvo los resultados

obtenidos ya que en los primeros 7 días el concreto

debía mostrar una resistencia de entre el 70 y el 75% de

la resistencia. Esto quiere decir que al momento de

volver a fallar los cilindros en el día 28 obtendremos una

resistencia mayor a 5000PSI y nuestra mezcla fue para

una resistencia de 4000PSI.

Basado en esto se deben volver a realizar los debidos

cálculos para bajarle la resistencia al concreto.

Bibliografía

(s.f.). Obtenido de chrome-

extension://efaidnbmnnnibpcajpcglclefindmkaj/https:

//www.da-lab.co/wp-content/uploads/2021/04/INV-

213-13.pdf

También podría gustarte

- Tipos y Clases de Cemento en BoliviaDocumento9 páginasTipos y Clases de Cemento en BoliviaAdalit Marquez Atanacio85% (55)

- Informe Final de Laboratorio N°2 FinalDocumento21 páginasInforme Final de Laboratorio N°2 FinalOblap LapAún no hay calificaciones

- Control de Calidad de Pavimentos Rigidos y Flexibles1Documento12 páginasControl de Calidad de Pavimentos Rigidos y Flexibles1Luis Denilson Santos ZamboraAún no hay calificaciones

- Clasificación para Fines EstructuralesDocumento22 páginasClasificación para Fines EstructuralesMaryori Evelyn0% (1)

- Ejecución de fábricas para revestir. EOCB0208De EverandEjecución de fábricas para revestir. EOCB0208Aún no hay calificaciones

- Predecesora SDocumento6 páginasPredecesora SLiuBia Moron TapiaAún no hay calificaciones

- Cementos Que Existen y Se Comercializan en El EcuadorDocumento5 páginasCementos Que Existen y Se Comercializan en El EcuadorRaul Santana100% (3)

- Laboratorio TCDocumento21 páginasLaboratorio TCCristian MuñozAún no hay calificaciones

- Articulo Cubos y Prismas de MorteroDocumento4 páginasArticulo Cubos y Prismas de MorteroCARLOS HUMBERTO DELGADO ARIZABALETAAún no hay calificaciones

- Lab. Diseño de Mezclas de ConcretoDocumento18 páginasLab. Diseño de Mezclas de ConcretoBRAYAN HARLEY CORTES TOBARAún no hay calificaciones

- Ensayos Del ConcretoDocumento39 páginasEnsayos Del ConcretoDavid OrtizAún no hay calificaciones

- Laboratorio TCDocumento22 páginasLaboratorio TCCristian MuñozAún no hay calificaciones

- Practica DISEÑO MEZCLA PAVIMENTO COLOMBIADocumento15 páginasPractica DISEÑO MEZCLA PAVIMENTO COLOMBIAGladys HernandezAún no hay calificaciones

- Informe de Laboratorio MorterosDocumento6 páginasInforme de Laboratorio MorterosAnonymous 57lAFKiXyAún no hay calificaciones

- Presentacion de Diseño de Mezclas 1Documento53 páginasPresentacion de Diseño de Mezclas 1Cristhian Arellano VegaAún no hay calificaciones

- Informe Metodo AciDocumento12 páginasInforme Metodo AciMireyda LauraAún no hay calificaciones

- Universidad Privada San Juan Bautista Facultad de IngenieríasDocumento12 páginasUniversidad Privada San Juan Bautista Facultad de IngenieríasPiero Pachas sotoAún no hay calificaciones

- Juan Cocnreto Armado 01Documento19 páginasJuan Cocnreto Armado 01Ayelein CanalesAún no hay calificaciones

- Diseño de Mezcla ZapataDocumento4 páginasDiseño de Mezcla ZapataJorge Leonardo Reales PachecoAún no hay calificaciones

- Ensayo de Concreto 1Documento24 páginasEnsayo de Concreto 1Carlos Lumbre LizaAún no hay calificaciones

- Diseño de Mezclas de ConcretoDocumento6 páginasDiseño de Mezclas de ConcretoNestor JaimezAún no hay calificaciones

- Ensayo Practica 2Documento8 páginasEnsayo Practica 2dannerisvAún no hay calificaciones

- Trabajo Oficial XDDDocumento14 páginasTrabajo Oficial XDDDanferAún no hay calificaciones

- Ensayo de Comprension de Probetas 4Documento12 páginasEnsayo de Comprension de Probetas 4Alvaro Pecho CardenasAún no hay calificaciones

- Informe de Laboratorio N 4Documento7 páginasInforme de Laboratorio N 4Esleyther Torres SandovalAún no hay calificaciones

- Elaboracion y Curado de Probetas Cilindricas de Concreto en ObraDocumento6 páginasElaboracion y Curado de Probetas Cilindricas de Concreto en ObraMARINO ESPINOZA MOGOLLONAún no hay calificaciones

- Exposicion Final Concreto Con AditivoDocumento20 páginasExposicion Final Concreto Con AditivoNayely Gonzales salazarAún no hay calificaciones

- Lab13 Confeccion y Curado de HormigonDocumento5 páginasLab13 Confeccion y Curado de HormigonEdson brian Quique huaytaAún no hay calificaciones

- Tecno LadrilloDocumento6 páginasTecno LadrilloalfredoAún no hay calificaciones

- Dosificación de Agua para El ConcretoDocumento16 páginasDosificación de Agua para El ConcretoLes Castillo RomeroAún no hay calificaciones

- Ajuste de Mezcla Informe #4Documento15 páginasAjuste de Mezcla Informe #4Luis Tarrillo VasquezAún no hay calificaciones

- Proyecto FinalDocumento12 páginasProyecto FinalSantiago Ospina porrasAún no hay calificaciones

- Práctica No. 2 - Consistencia Normal y Tiempo de FraguadoDocumento27 páginasPráctica No. 2 - Consistencia Normal y Tiempo de FraguadoJoan BravoAún no hay calificaciones

- Consolidado 2. Grupo 5Documento14 páginasConsolidado 2. Grupo 5EDUAR BRAYAN CARRION HUARI100% (3)

- annotated-GRUPO 10 - PRIMER ENTREGABLE TCODocumento15 páginasannotated-GRUPO 10 - PRIMER ENTREGABLE TCOMaycol Saul Huertas YarlequeAún no hay calificaciones

- Elaboracion y Curado de Probetas Cilindricas de Concreto en ObraDocumento8 páginasElaboracion y Curado de Probetas Cilindricas de Concreto en ObraYober Arteaga TantacureAún no hay calificaciones

- Elaboración de HormigonDocumento4 páginasElaboración de HormigonDavid CampañaAún no hay calificaciones

- Elaboracion de ConcretoDocumento10 páginasElaboracion de ConcretoJaime Oros GamarraAún no hay calificaciones

- Informe MorterosDocumento24 páginasInforme MorterosJhire CiriacoAún no hay calificaciones

- Reconocimiento de Materiales - Maicol D. DDocumento22 páginasReconocimiento de Materiales - Maicol D. DMaikol Diaz DiazAún no hay calificaciones

- Informe N°4 Tecnología Del ConcretoDocumento9 páginasInforme N°4 Tecnología Del ConcretoNICOLE BRENDA REYNAGA SIUCEAún no hay calificaciones

- Taller de ConcretoDocumento14 páginasTaller de ConcretoMile Cárcamo PadillaAún no hay calificaciones

- Trabajo TCODocumento6 páginasTrabajo TCOFranz Gustavo Eca PazosAún no hay calificaciones

- PLANTEAMIENTO DEL PROBLEMA. Trabajo ABETDocumento3 páginasPLANTEAMIENTO DEL PROBLEMA. Trabajo ABETAlexander Aguirre PucllasAún no hay calificaciones

- Elaboracion de Especimenes de ConcretoDocumento20 páginasElaboracion de Especimenes de ConcretoJuan carlos cutipa condoriAún no hay calificaciones

- Laboratorio Quimica Proyecto FinalDocumento9 páginasLaboratorio Quimica Proyecto FinalLuis Jordan Santacruz CerecedoAún no hay calificaciones

- Cocnreto Armado 01Documento18 páginasCocnreto Armado 01Ayelein CanalesAún no hay calificaciones

- Revisión de Laboratorio de ConcretoDocumento8 páginasRevisión de Laboratorio de ConcretoDeiby LozanoAún no hay calificaciones

- Informe Diseño de MezclasDocumento4 páginasInforme Diseño de MezclasKitty Tavara67% (6)

- Guia N°2-100000u06c-Labtecno01-Diseño y Preparacion de Mezclas de Concre...Documento14 páginasGuia N°2-100000u06c-Labtecno01-Diseño y Preparacion de Mezclas de Concre...Oblap LapAún no hay calificaciones

- Diseno de MezclasDocumento15 páginasDiseno de MezclasClaudio Perea Sorogastúa0% (1)

- Ficha 4.2. Ensayo de consolidación-SFVDocumento2 páginasFicha 4.2. Ensayo de consolidación-SFVStark FortunatoAún no hay calificaciones

- Tiempo de Fraguado Del Cemento HidráulicoDocumento3 páginasTiempo de Fraguado Del Cemento HidráulicoCamilo CristanchoAún no hay calificaciones

- Determinación de La Resistencia Al Esfuerzo Compresivo de Una Lechada de CementoDocumento6 páginasDeterminación de La Resistencia Al Esfuerzo Compresivo de Una Lechada de CementoEmiliano GonzalezAún no hay calificaciones

- Informe Diseño Mezcla ACIDocumento21 páginasInforme Diseño Mezcla ACIJosue Espino100% (2)

- Informe Consistencia y Tiempo de FraguadoDocumento12 páginasInforme Consistencia y Tiempo de FraguadoDiegoJoséPlataSolano50% (2)

- LaboratorioDocumento26 páginasLaboratorioValeria PerezAún no hay calificaciones

- Diseño de MezclasDocumento5 páginasDiseño de MezclasFreddy HuamanAún no hay calificaciones

- 2.1 Concreto en ObraDocumento45 páginas2.1 Concreto en ObraGABRIEL RAMOS HUIÑOCANAAún no hay calificaciones

- Capacidad de Absorción de La ArenaDocumento13 páginasCapacidad de Absorción de La ArenagetoapantavAún no hay calificaciones

- Laboratorio Asentamiento - Tecnologia de ConcretoDocumento4 páginasLaboratorio Asentamiento - Tecnologia de ConcretoAnonymous BaXeeEsAún no hay calificaciones

- Inv 402Documento5 páginasInv 402carlos zarateAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0109De EverandPastas, morteros, adhesivos y hormigones. EOCB0109Aún no hay calificaciones

- Presupuesto de Cerco y Escalera Ie #22364Documento2 páginasPresupuesto de Cerco y Escalera Ie #22364Jheisffer Fernando Espino FerreyraAún no hay calificaciones

- Ficha Tecnica Asentado IsoDocumento4 páginasFicha Tecnica Asentado IsoAnaiz Ibañez Valdiviezo100% (1)

- Tipos y Usos Del CementoDocumento6 páginasTipos y Usos Del CementoDiego Alex Quispe GarciaAún no hay calificaciones

- 04 - Especificaciones Tecnicas CMP-CRIVDocumento72 páginas04 - Especificaciones Tecnicas CMP-CRIVLeonidas Gil Arroyo LozanoAún no hay calificaciones

- TDR - CementoDocumento2 páginasTDR - CementoFrithz Aquino QuispeAún no hay calificaciones

- Kardex Almacén AQUADocumento470 páginasKardex Almacén AQUAGERMAN MGAún no hay calificaciones

- Análisis de Precios Unitarios: Fecha Presupuesto PartidaDocumento56 páginasAnálisis de Precios Unitarios: Fecha Presupuesto Partidarimarod1601Aún no hay calificaciones

- Concreto VeredaDocumento1 páginaConcreto VeredaVictor CHAún no hay calificaciones

- NMX-C-146-ONNCCE-2000 Aditivos para Concreto Puzolana Natural CrudaDocumento6 páginasNMX-C-146-ONNCCE-2000 Aditivos para Concreto Puzolana Natural CrudaDiego Hernán CordovaAún no hay calificaciones

- 10.1 Especificaciones Tecnicas AP HUARALDocumento39 páginas10.1 Especificaciones Tecnicas AP HUARALJulio Jesus Perales ChucoAún no hay calificaciones

- Examen Tercera Fase Tecno 2 - Tema BDocumento1 páginaExamen Tercera Fase Tecno 2 - Tema BGary Mogrovejo CuadrosAún no hay calificaciones

- Recursos y Precios - ObrasExterioresDocumento9 páginasRecursos y Precios - ObrasExterioresC.A. Martinez BenaventeAún no hay calificaciones

- Computos MetricosDocumento4 páginasComputos Metricosdiana carolina sanchez mendozaAún no hay calificaciones

- 08.02.01 Cronograma de Adquisicion de MaterialesDocumento3 páginas08.02.01 Cronograma de Adquisicion de MaterialesAntonio SanchezAún no hay calificaciones

- Metrados-Valorizaciones NoviembreDocumento46 páginasMetrados-Valorizaciones NoviembreKatia Angela Hinostroza TolentinoAún no hay calificaciones

- Calculo de Ladrillos y MorterosDocumento12 páginasCalculo de Ladrillos y Morteroszumi valverde arandaAún no hay calificaciones

- PROT 96 Bp-22 Dado 175 Tramo Bp-21 A Bp-22Documento4 páginasPROT 96 Bp-22 Dado 175 Tramo Bp-21 A Bp-22carlos cupeAún no hay calificaciones

- Concreto UapDocumento19 páginasConcreto UapjoseAún no hay calificaciones

- Walls - Internal-Walls - Pladur - 5.acion-Minima-Entre-Estructuras 5Documento1 páginaWalls - Internal-Walls - Pladur - 5.acion-Minima-Entre-Estructuras 5Antonio Pablo CruzAún no hay calificaciones

- Recomendaciones RepellablesDocumento2 páginasRecomendaciones Repellablesjaksumer GarcíaAún no hay calificaciones

- Pre LiquidacionDocumento60 páginasPre LiquidacionRosario AbantoAún no hay calificaciones

- Diseño de MezclaDocumento6 páginasDiseño de MezclaNEFF MICHAEL GONZALES MENDOZAAún no hay calificaciones

- COTIZARDocumento4 páginasCOTIZARJOSE LUIS HUAMAN CHAVEZAún no hay calificaciones

- Presupuesto para Ampliacion o Remodelacion de ViviendaDocumento2 páginasPresupuesto para Ampliacion o Remodelacion de ViviendaFreddy ArroyoAún no hay calificaciones

- Presentacion Tramo-I Uyuni - Atocha (11-2015)Documento32 páginasPresentacion Tramo-I Uyuni - Atocha (11-2015)hhh JarilloAún no hay calificaciones

- Indicadores de Sostenimiento - GeomecanicaDocumento2 páginasIndicadores de Sostenimiento - GeomecanicaNicolasAún no hay calificaciones

- Hoja Excel CasaDocumento31 páginasHoja Excel CasaWalon Orosco QuispeAún no hay calificaciones