Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Manufactura Expo

Cargado por

gibrantcrisanto180 calificaciones0% encontró este documento útil (0 votos)

4 vistas4 páginasTítulo original

Manufactura expo

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

4 vistas4 páginasManufactura Expo

Cargado por

gibrantcrisanto18Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

Machos o corazones

Los machos o corazones se utilizan en las fundiciones con cavidades o pasajes

internos, como los que se encuentran en un mono bloque de motor automovilístico

o en el cuerpo de una válvula. Se colocan en la cavidad del molde para formar

superficies interiores de la fundición, y se retiran de la parte terminada durante el

sacudido y procesamiento posteriores. Al igual que los moldes, los machos o

corazones deben poseer resistencia, permeabilidad, capacidad para soportar el

calor y colapsabilidad; de ahí que se produzcan con agregados de arena. El macho

se ancla en plantillas de corazones, que son r4ecesos agregados al modelo para

soport5ar el macho y proporcionar un respiradero para el escape de los gases. Un

problema común con los machos es que (para algunos requerimientos de fundición,

como en el caso de que se requiera un receso) pueden carecer de soporte

estructural su8ficiente en la cavidad. Es posible evitar que se muevan utilizando

soportes metálicos (soportes de corazones) para fijarlos en su lugar.

Por lo general, los corazones se fabrican como los moldes; la mayoría se elabora

mediante procesos de cáscara, sin cocción, o de caja fría. A los corazones se les

da forma en las cajas de corazones, que se utilizan de manera muy similar a como

se usan los modelos para formar moldes de arena.

Máquinas para moldeo de arena

El método para moldear más antiguo, que aún se utiliza en las fundiciones sencillas,

consiste en compactar la arena mediante martillado manual (apisonado), o

compactándola alrededor del modelo. Sin embargo, en la mayoría de las

operaciones, la mezcla de arena se apisona alrededor del modelo mediante

máquinas de moldeo. Estás eliminan una laboriosa mano de obra, ofrece una

fundición de alta calidad al mejorar la aplicación y distribución de las fuerzas,

manipulan el molde de manera controlada y cuidadosa e incrementan la capacidad

de producción.

En el moldeo vertical sin caja, las mitades del modelo forman una pared vertical

contra la que se lanza y compacta la arena. Después, las mitades del molde se

apilan de modo horizontal con la línea de partición orientada verticalmente, y se

conducen a lo largo de un transportador de vaciado. Esta operación sencilla, elimina

la necesidad de manipular cajas y permite capacidades de producción muy altas,

en particular cuando se automatizan otros aspectos de la operación (como la

fabricación de corazones y el vaciado).

Los lanzadores de arena llenan de modo uniforme la caja con arena mediante una

corriente de alta presión; se utilizan para llenar cajas grandes y por lo común los

acciona una máquina. Un impulsor dentro de ésta lanza de arena desde sus aspas

(o copas) a velocidades tan elevadas que no solo coloca la arena, sino que

también la apisona apropiadamente.

En el molde por impacto, la arena se compacta mediante una explosión controlada

o mediante la liberación instantánea de gases comprimidos. Este método produce

moldes de una resistencia uniforme y buena permeabilidad.

En el molde de vacío, el molde se cubre con una delgada lámina de plástico. La caja

se coloca sobre dicho modelo y se llena con arena seca sin aglutinante. Después

se pone una segunda lámina de plástico sobre la parte superior de la arena y una

acción de vacío compacta la arena, de modo que puede retirarse el modelo. Las

dos mitades del molde se producen de esta manera y se ensamblan. Durante el

vaciado, el molde se mantiene vacío, pero no la cavidad de la fundición. Cuando se

solidifica el metal, el vacío se desactiva y la arena cae, liberando la fundición. El

moldeo de vacío produce fundiciones con detalles superficiales y precisión

dimensional de alta calidad; es adecuado en particular para fundiciones grandes y

relativamente lisas (planas).

Operación de fundición en arena

Después de darse forma al molde y de colocarse los machos en su posición, las dos

mitades (moldes superior e inferior) se cierran y se sujetan; se les agrega peso para

evitar la separación de las secciones por la presión que ejerce el metal fundido

cuando se vacía en la cavidad del molde.

Después de solidificarse, la fundición se sacude para sacarla del molde y se retiran

de ella la arena y las capas de óxido por vibración (utilizando un agitador) o con

chorros de arena. Las fundiciones también se limpian mediante un chorro de

granalla de acero o arena. Las mazarotas y los sistemas de alimentación se cortan

mediante oxígeno y gas combustible, por ejemplo, oxiacetileno, aserrado, cizallado

y ruedas abrasivas; o se recortan con matrices. Los sistemas de alimentación y las

mazarotas de las fundiciones de acero también pueden retirarse con arcos de

carbón-aire o con sopletes. Las fundiciones se limpian además por medios

electroquímicos o mediante decapado con productos químicos para retirar óxidos

superficiales.

La fundición puede recibir después tratamiento térmico a fin de mejorar ciertas

propiedades que su uso requiere; estos procesos son importantes, particularmente

para las fundiciones de acero. Las operaciones de acabado pueden comprender

maquinado, enderezado o forjado con matrices (dimensionado) para obtener las

dimensiones finales. La inspección es un paso final básico que se realiza para

asegurar que la fundición satisface todos los requisitos de diseño y control de

calidad.

También podría gustarte

- Tipos de Moldes y Sus CaracteristicasDocumento11 páginasTipos de Moldes y Sus CaracteristicasDanny Skynler77% (13)

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Practica Semana 03 de Los Temas 01 Al 04 - S10 PDFDocumento4 páginasPractica Semana 03 de Los Temas 01 Al 04 - S10 PDFluis davidAún no hay calificaciones

- Taller Procesos de Manufactura - Fundición - Herramientas de ResumenDocumento18 páginasTaller Procesos de Manufactura - Fundición - Herramientas de ResumenJuan Camilo YepesAún no hay calificaciones

- Fundiciones ApuntesDocumento12 páginasFundiciones ApuntesGUILLERMO HDZAún no hay calificaciones

- FUNDICIONDocumento12 páginasFUNDICIONMaría Elena MarcanoAún no hay calificaciones

- Taller de Prefundicion - Procesos de ManufacturaDocumento16 páginasTaller de Prefundicion - Procesos de ManufacturaLaura Cortes CastañoAún no hay calificaciones

- Moldes TemporalesDocumento7 páginasMoldes TemporalesElder MorenoAún no hay calificaciones

- Las Etapas Que Se Diferencian en La Fabricación de Una Pieza Metálica Por Fundición en Arena ComprendeDocumento1 páginaLas Etapas Que Se Diferencian en La Fabricación de Una Pieza Metálica Por Fundición en Arena ComprendeAlejandro Ji minAún no hay calificaciones

- Tema 4 Procesos de Fundicion 1Documento8 páginasTema 4 Procesos de Fundicion 1Miguel ÁvilaAún no hay calificaciones

- FundiciónDocumento6 páginasFundiciónYehezqui-el SaucedoAún no hay calificaciones

- Métodos de Moldeo - WordDocumento25 páginasMétodos de Moldeo - Worddaert14100% (1)

- Fundición de MetalesDocumento40 páginasFundición de MetalesJOSE ALEJANDRO ALE BURGOSAún no hay calificaciones

- FUNDICION Moldes Permanentes y DesechablesDocumento11 páginasFUNDICION Moldes Permanentes y DesechablesArmando QuezAún no hay calificaciones

- FUNDICIONDocumento24 páginasFUNDICIONAlejandro VelasquezAún no hay calificaciones

- Fundicion EstudiarDocumento29 páginasFundicion EstudiarXabeli MacfAún no hay calificaciones

- FUNDICIONDocumento46 páginasFUNDICIONJhon MacedoAún no hay calificaciones

- Fundicion en Moldes Permanentes y DeshechablesDocumento14 páginasFundicion en Moldes Permanentes y Deshechablesrulo3095Aún no hay calificaciones

- Conformación Por Fundición en Moldes de ArenaDocumento13 páginasConformación Por Fundición en Moldes de ArenaBitterJairSanchezOsorioAún no hay calificaciones

- Fundicion WordDocumento7 páginasFundicion Wordedu_araujo17Aún no hay calificaciones

- FundiciónDocumento137 páginasFundiciónCesar Augusto Blandon GarciaAún no hay calificaciones

- Taller de FundiciónDocumento9 páginasTaller de Fundiciónsentimiento azulAún no hay calificaciones

- Fundicion en Molde de ArenaDocumento9 páginasFundicion en Molde de ArenaDann MoralesAún no hay calificaciones

- Fundicion EstudiarDocumento12 páginasFundicion EstudiarHarold La Fuente PalominoAún no hay calificaciones

- ModelosDocumento6 páginasModelosVerenice Valeria Liquitaya RamosAún no hay calificaciones

- Presentación ManufacturaDocumento20 páginasPresentación Manufacturadaniel2056Aún no hay calificaciones

- Sesión #11.analisis de La Técnica de Moldeo y Proceso de Fundición.Documento19 páginasSesión #11.analisis de La Técnica de Moldeo y Proceso de Fundición.alberto rivas blasAún no hay calificaciones

- Fundicion ExpoDocumento13 páginasFundicion ExpoErika GomezAún no hay calificaciones

- Paractica de MoldeoDocumento6 páginasParactica de MoldeoLucia DominguezAún no hay calificaciones

- Modelo ÚnicoDocumento4 páginasModelo ÚnicoAlex R Huillca DominguezAún no hay calificaciones

- Tipos de Fundición Según El Tipo de ModeloDocumento5 páginasTipos de Fundición Según El Tipo de ModeloNahuel MasuAún no hay calificaciones

- Clasificación Del Proceso de Fundición Según El Tipo de ModeloDocumento4 páginasClasificación Del Proceso de Fundición Según El Tipo de ModeloSandra Madaii100% (1)

- Procesos de Moldes PermanentesDocumento24 páginasProcesos de Moldes PermanentesBryan SuarezAún no hay calificaciones

- Trabajo de FundiciónDocumento6 páginasTrabajo de Fundicióncamilo HernandezAún no hay calificaciones

- Manufactura Fundicion en ArenaDocumento7 páginasManufactura Fundicion en ArenaJuber Gonzales PradoAún no hay calificaciones

- MoldeoDocumento109 páginasMoldeoPaola Andrea SuarezAún no hay calificaciones

- Proceso de Fundición en Aren1Documento7 páginasProceso de Fundición en Aren1Yorle Giraldo CiroAún no hay calificaciones

- Apuntes Sobre Fundición y MoldeoDocumento63 páginasApuntes Sobre Fundición y MoldeoGUILLERMO HDZAún no hay calificaciones

- TECNOLOGIA DE MATERIALES-fundicionDocumento10 páginasTECNOLOGIA DE MATERIALES-fundicionStefanni Marisol Irrazábal LeguizamónAún no hay calificaciones

- Ahi Ta Che ImprimeloDocumento10 páginasAhi Ta Che ImprimeloJano EstradaAún no hay calificaciones

- Procesos de FundicionDocumento9 páginasProcesos de FundicionHector Leon TorresAún no hay calificaciones

- Guia de Laboratorio 1 de Manufactura FUNDICION en ARENADocumento8 páginasGuia de Laboratorio 1 de Manufactura FUNDICION en ARENAEvelynChacañaSalasAún no hay calificaciones

- Procesos de Fundición de MetalesDocumento23 páginasProcesos de Fundición de MetalesMichell ContrerasAún no hay calificaciones

- Consulta ArenasDocumento9 páginasConsulta ArenasKaren Ovalle MedinaAún no hay calificaciones

- Procedimiento de MoldeoDocumento18 páginasProcedimiento de MoldeoNef RuizAún no hay calificaciones

- Metales Punto de FusionDocumento5 páginasMetales Punto de FusionJuan Sebastián Nuñez MoralesAún no hay calificaciones

- Clasificación Del Proceso de FundiciónDocumento5 páginasClasificación Del Proceso de FundiciónJose MartinAún no hay calificaciones

- Procesos y Operaciones en Una Planta de Fundición de AluminioDocumento5 páginasProcesos y Operaciones en Una Planta de Fundición de AluminioSandro Begazo RodriguezAún no hay calificaciones

- Trabajo de FundicionDocumento6 páginasTrabajo de Fundicionjeferson andres caicedo sierraAún no hay calificaciones

- Modelos Desechables. FundiciónDocumento11 páginasModelos Desechables. FundiciónCesar ReyesAún no hay calificaciones

- Proceso de Fundición en Moldes de ArenaDocumento7 páginasProceso de Fundición en Moldes de ArenaSaul RuvalcabaAún no hay calificaciones

- Cera PerdidaDocumento11 páginasCera PerdidaDouglas Theron OlsenAún no hay calificaciones

- Trabajo de Fundición.Documento9 páginasTrabajo de Fundición.José A. Ortega ChavezAún no hay calificaciones

- Fundición y Conformado.Documento8 páginasFundición y Conformado.Ashby NarvaezAún no hay calificaciones

- Procesos de FundiciónDocumento8 páginasProcesos de Fundiciónrubyglomm0% (1)

- Metales Fundidos y MoldeadosDocumento6 páginasMetales Fundidos y MoldeadosMoises Guia100% (1)

- Equipo o MaquinariaDocumento3 páginasEquipo o MaquinariaLuis Franco Anzaldo GomezAún no hay calificaciones

- Pre FundiciónDocumento12 páginasPre FundiciónEymis Yaslith Correa JimenezAún no hay calificaciones

- Guias de Laboratorio 1 de Manufactura FUNDICION en ARENADocumento9 páginasGuias de Laboratorio 1 de Manufactura FUNDICION en ARENAJonathan Luján LópezAún no hay calificaciones

- Práctica 4Documento8 páginasPráctica 4Valeria TristánAún no hay calificaciones

- Practica-8 ProcesosDocumento18 páginasPractica-8 ProcesosomarrsshhAún no hay calificaciones

- Ingenieria Civil JosueDocumento22 páginasIngenieria Civil JosuejosueAún no hay calificaciones

- Soldadura (Normas)Documento4 páginasSoldadura (Normas)igarcia_32Aún no hay calificaciones

- Exposicion Prefabricados2Documento18 páginasExposicion Prefabricados2RAULAún no hay calificaciones

- Materiales Hierro-CarbonoDocumento9 páginasMateriales Hierro-CarbonoCarlos AsquiAún no hay calificaciones

- 05.mmoec - Cerámicas y VidriosDocumento38 páginas05.mmoec - Cerámicas y VidriosEduardo GutiérrezAún no hay calificaciones

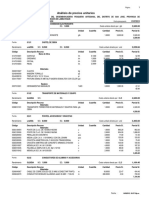

- Apu de Remodelacion de Cocina Terraza...Documento38 páginasApu de Remodelacion de Cocina Terraza...jonathanAún no hay calificaciones

- Cap. 04 - ManejabilidadDocumento60 páginasCap. 04 - ManejabilidadJorge GonzalezAún no hay calificaciones

- 02 Analisis CostosDocumento10 páginas02 Analisis CostosOmar Calisaya RamosAún no hay calificaciones

- La Tela Asfaltica Como Impermeabilizante para TechosDocumento2 páginasLa Tela Asfaltica Como Impermeabilizante para TechosJosé LotitoAún no hay calificaciones

- ProyecyadoDocumento5 páginasProyecyadoCampos Salazar Valeria EldyAún no hay calificaciones

- Pauta Certamen N°3 Taller ITODocumento15 páginasPauta Certamen N°3 Taller ITOPablo Fuentes SaezAún no hay calificaciones

- Es-Pp-5020 Ficha Técnica ViguetasDocumento20 páginasEs-Pp-5020 Ficha Técnica ViguetasAdan Barja VelasquezAún no hay calificaciones

- Polimeros TablaDocumento16 páginasPolimeros TablaOrlando Ortiz VillegasAún no hay calificaciones

- RoscasDocumento13 páginasRoscasLuis JJAún no hay calificaciones

- Laminas Entramado de Madera PDFDocumento5 páginasLaminas Entramado de Madera PDFJonnathan Taipe OlsonAún no hay calificaciones

- Semana - 3 Grupo - 2Documento20 páginasSemana - 3 Grupo - 2evelynAún no hay calificaciones

- Práctica - FundiciónDocumento6 páginasPráctica - FundiciónAntonio Kibray Resendiz AlonsoAún no hay calificaciones

- Deck PanelDocumento2 páginasDeck PanelBelen Mustafa - SucreAún no hay calificaciones

- Perfil Longitudinal Red DesagueDocumento1 páginaPerfil Longitudinal Red DesagueJoel ChavezAún no hay calificaciones

- Apu Obras de SaneamientoDocumento189 páginasApu Obras de SaneamientoEthel BaltazarAún no hay calificaciones

- Malla ElectrosoldadaDocumento11 páginasMalla ElectrosoldadaMiguel A. CondeAún no hay calificaciones

- Especificaciones Técnicas Señales de TransitoDocumento7 páginasEspecificaciones Técnicas Señales de TransitoAnonymous uCYrZcxVAún no hay calificaciones

- GGGGGDocumento2 páginasGGGGGmarcoAún no hay calificaciones

- Metrados PavimentosDocumento9 páginasMetrados Pavimentosbarrabas01Aún no hay calificaciones

- SISTEMA CONSTRUCTIVO Mezzanina Local ComercialDocumento4 páginasSISTEMA CONSTRUCTIVO Mezzanina Local ComercialCarmen Piña LamedaAún no hay calificaciones

- Aceros (Parte 1)Documento15 páginasAceros (Parte 1)felixAún no hay calificaciones

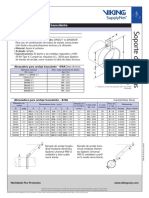

- Figura 4A Ficha TecnicaDocumento1 páginaFigura 4A Ficha TecnicaEduardo Garcia MonroyAún no hay calificaciones

- Fineza Del CementoDocumento7 páginasFineza Del CementoagustinAún no hay calificaciones

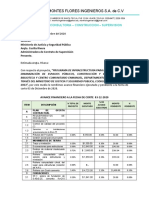

- Montes Flores Ingenieros S.A. de C.V: Consultoria - Construccion - SupervisionDocumento15 páginasMontes Flores Ingenieros S.A. de C.V: Consultoria - Construccion - SupervisionFramcisco MartinezAún no hay calificaciones