Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Hector Salcedo ING Fabricio

Cargado por

HECTOR VICENTE SALCEDO SILVA0 calificaciones0% encontró este documento útil (0 votos)

8 vistas5 páginasmecanismos

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentomecanismos

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

8 vistas5 páginasHector Salcedo ING Fabricio

Cargado por

HECTOR VICENTE SALCEDO SILVAmecanismos

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

6.

- EVALUACION DE LAS ACTIVIDADES DE MANTENIMIENTO

6.1 Tiempo Estimado

Este indicador revela Cuál es el porcentaje de la aplicación de cada tipo de mantenimiento que se

está desarrollando. Evidentemente el tipo de instalación o equipo puede determinar variaciones

de esos valores. De modo general, el gestor de mantenimiento debe mantener las intervenciones

de mantenimiento correctivo no planeado en hasta un 20%, siendo siempre bueno restringir las al

máximo. Las otras rutinas no poseen un límite próximo, en México generalmente el

mantenimiento preventivo oscila entre 30 y un 40%. En patrones de confiabilidad global las

empresas buscan siempre el mantenimiento predictivo cómo mayor porcentaje en la distribución.

6.2 Tiempos Reales

Para calcular el MTTR, divide el tiempo total de mantenimiento correctivo

durante un determinado periodo por el número de acciones de

mantenimiento correctivo realizadas.

Esta es la fórmula del MTTR:

Para el cálculo del MTTR, el «tiempo total de mantenimiento» es el

«tiempo total de mantenimiento correctivo», por ejemplo, el tiempo total

utilizado para realizar un mantenimiento no planeado. El resultado suele

presentarse en horas.

Ejemplo del cálculo del MTTR

Piensa que tienes una máquina de venta automática que funciona 24/7,

cuyo panel dejó de funcionar a las 16:30 h y fue reparada por un técnico

a las 20:00 h. Después, esa misma semana, la puerta se atascó y no

funcionó durante todo el día. ¿Cuál es el MTTR en este caso?

Tiempo total de mantenimiento: 27.5 h (3.5 h durante la primera

falla, 24 h durante la segunda)

Número de reparaciones: 2

6.3 Tiempos Muertos

En los talleres metalmecánicos, donde la precisión y la eficiencia son esenciales, el tiempo

es un recurso invaluable y cada minuto cuenta. Las interrupciones, ya sean pequeñas o

prolongadas, no solo afectan la producción inmediata, sino que también tienen

ramificaciones a largo plazo en términos de costos, calidad y reputación. Analizar cómo

estas pérdidas de tiempo impactan en la productividad, es crucial para cualquier taller que

busca optimizar sus operaciones y mantenerse competitivo en el mercado.

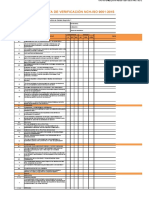

La siguiente tabla describe la relación entre los 3 componentes del cálculo del parámetro

OEE (Pérdidas de disponibilidad, desempeño y calidad) con las 6 grandes pérdidas que

deben buscarse en el taller para encontrar las razones por las cuales se produce menos de lo

planeado. Las explicaciones y consejos se han recopilado a partir de proveedores

especializados en software y sistemas para optimización de producción como Vorne,

MachineMetrics y KERN IoP.

6.4 Eficiencia de la mano de obra

La eficacia se refiere al nivel de logro de los objetivos del departamento de

mantenimiento y se mide en términos de la calidad del servicio producido que

a su vez se traduce en la satisfacción que la empresa tiene con la capacidad y

condición de sus activos. Con mayor eficacia se logra disminuir los costos

indirectos de mantenimiento ya que de esta forma se logrará reducir los

costos derivados de la pérdida de producción y otros costos menos tangibles

como las consecuencias de un cliente insatisfecho al que se le ha prestado

servicios de mantenimiento. Por su parte, la eficiencia se refiere a la prestación

del servicio de mantenimiento con la menor cantidad de recursos, como es el

caso de materiales consumibles y los recursos asociados a los servicios

utilizados por mantenimiento. También es una medida directa de la eficiencia

en mantenimiento, poder ejecutar los trabajos en el menor tiempo posible sin

sacrificar la calidad de los mismos. Con mayor eficiencia se logra minimizar los

costos directos de mantenimiento como lo son los materiales directos y la

mano de obra directa.

Queda claro, entonces, que la eficacia precede a la eficiencia, es decir, en la

gestión del mantenimiento, primero hay que garantizar la eficacia y luego

desarrollar las acciones pertinentes para poder ejecutar el trabajo con la

máxima eficiencia y en este aspecto es donde cobra principal importancia la

planificación y programación del trabajo.

Definición de estrategias y objetivos de mantenimiento

La gestión del mantenimiento se puede ver como un proceso que comprende

dos grandes etapas:

Definición de estrategias y objetivos

Implementación de las estrategias

La estrategia corporativa es el principal aporte en la formulación de una

estrategia de mantenimiento. El objetivo principal del mantenimiento es

proporcionar capacidad de producción o servicio, pero también deben tenerse

en cuenta los siguientes factores:

Diseño del ciclo de vida del activo

Seguridad para el personal y los activos

Calidad de los productos o servicios

Condición o estado del sistema

Algunos ejemplos de estrategias de mantenimiento son los siguientes:

Desarrollo de las capacidades internamente

Outsourcing

Mantenimiento autónomo

Desarrollo de equipos multidisciplinarios

Implementación de Técnicas de mantenimiento basado en

condición

La formulación de objetivos consiste en operacionalizar la estrategia, es decir,

traducir la estrategia de mantenimiento en objetivos a largo plazo, que pueden

ser declaraciones generales de metas específicas que se deben alcanzar.

Ejemplos típicos de estos objetivos son:

Reducir el costo total de mantenimiento.

Aumentar la confiabilidad, la mantenibilidad y la disponibilidad.

Aumentar la seguridad de la planta.

Desarrollar personal de mantenimiento a través del entrenamiento.

Un ejemplo de estrategia en una empresa de generación, transmisión y

distribución de energía eléctrica es la subcontratación del mantenimiento y

reparación de equipos genéricos y comunes y flotas de vehículos. Esta decisión

ha sido tomada como estrategia para permitir que la compañía se centre en

sus competencias básicas de gestión de su sistema de transmisión y

distribución.

Los objetivos de mantenimiento relacionados con este objetivo estratégico

son, por ejemplo, "subcontratar el 20% de los trabajos de mantenimiento" y

"reducir los costos de mantenimiento en un 30%" en dos años.

Para implementar las estrategias se desarrollan los planes de acción que son

los medios para los fines estipulados en los objetivos establecidos en el paso

anterior. Por ejemplo, en el caso anterior, para alcanzar los objetivos

relacionados con la subcontratación de los trabajos de mantenimiento en

equipos de apoyo o auxiliares, la compañía puede haber decidido desarrollar

capacidades en tres áreas necesarias en el proceso de subcontratación:

negociación de contratos, gestión de contratos y la capacidad de aprovechar

las oportunidades emergentes derivadas del cambio tecnológico y del

cambiante entorno competitivo en el campo del mantenimiento.

Este plan debe abarcar también los cambios necesarios en la infraestructura

de apoyo de la organización, tales como la gestión de los trabajos de

mantenimiento, los sistemas de información, el mecanismo de asignación de

recursos, los sistemas de recompensas y reconocimientos, etc.

También podría gustarte

- Documentación Del Sistema de Administración Del MantenimientoDocumento7 páginasDocumentación Del Sistema de Administración Del MantenimientoTarres03100% (1)

- Resolución de Problemas Cap. 3, 3-3 y 3-10Documento8 páginasResolución de Problemas Cap. 3, 3-3 y 3-10Fernando Humberto De La Vega Valle100% (1)

- Importancia de La Auditoria Del Mantenimiento - Resumen 1Documento23 páginasImportancia de La Auditoria Del Mantenimiento - Resumen 1cesar0% (1)

- Hector Salcedo ING FabricioDocumento5 páginasHector Salcedo ING FabricioHECTOR VICENTE SALCEDO SILVAAún no hay calificaciones

- 1 Introduccion Proceso Gestion Activos Modulo IDocumento20 páginas1 Introduccion Proceso Gestion Activos Modulo IRaul LevanoAún no hay calificaciones

- Diseño Eficaz de Un Programa de Mantenimiento PDFDocumento4 páginasDiseño Eficaz de Un Programa de Mantenimiento PDFIvan Jose PerezAún no hay calificaciones

- Estrategias de Mantenimiento de Obras CivilesDocumento10 páginasEstrategias de Mantenimiento de Obras Civilesjaviera camposAún no hay calificaciones

- Planeacion y Programacion de Mantenimiento en Las EmpresasDocumento13 páginasPlaneacion y Programacion de Mantenimiento en Las EmpresasKristal ChávezAún no hay calificaciones

- Planeacion y Programacion Del Mantenimiento en Las EmpresasDocumento48 páginasPlaneacion y Programacion Del Mantenimiento en Las EmpresasJUAN CARLOS MARTINEZAún no hay calificaciones

- Taller de MantenimientoDocumento4 páginasTaller de MantenimientoFrancisco MatuteAún no hay calificaciones

- Mantenimiento Centrado en El NegocioDocumento7 páginasMantenimiento Centrado en El NegociolizethAún no hay calificaciones

- Instituto Tecnologico de Saltillo: Modalidad A DistanciaDocumento5 páginasInstituto Tecnologico de Saltillo: Modalidad A DistanciaLuis SanchezAún no hay calificaciones

- Modelo integral de Gestión del Mantenimiento alineado con CMRPDocumento67 páginasModelo integral de Gestión del Mantenimiento alineado con CMRPmeroka2000Aún no hay calificaciones

- Sistemas de Tramision de PotenciaDocumento14 páginasSistemas de Tramision de PotenciaLeonardo Fabio Castro AvilaAún no hay calificaciones

- Mantenimiento BCMDocumento22 páginasMantenimiento BCMhlozanog100% (8)

- EXAMEN FINAL GEM - MACO XXVI-1 (3) MaquinariaDocumento23 páginasEXAMEN FINAL GEM - MACO XXVI-1 (3) Maquinariaross sihuayAún no hay calificaciones

- Revis Ta IngeniereDocumento21 páginasRevis Ta IngeniereDavid VacaAún no hay calificaciones

- Unidad 3 - Fondon Vazquez DenisseDocumento23 páginasUnidad 3 - Fondon Vazquez DenisseDenisse F. VazquezAún no hay calificaciones

- Administracion Del MantenimientoDocumento5 páginasAdministracion Del MantenimientoEliana MartinezAún no hay calificaciones

- Outsourcing de MantenimientoDocumento10 páginasOutsourcing de MantenimientoJuan Sebastian Briceño AbellaAún no hay calificaciones

- Plan de MantenimientoDocumento41 páginasPlan de MantenimientoBrandon Osuna100% (2)

- PlantillaDocumento5 páginasPlantillaWilliam Alejandro Contreras MaestreAún no hay calificaciones

- Manual de AsignaturaDocumento34 páginasManual de Asignaturaalanperez1923Aún no hay calificaciones

- La Importancia Del Seguimiento de Los Indicadores Clave de Rendimiento Del CMMSDocumento9 páginasLa Importancia Del Seguimiento de Los Indicadores Clave de Rendimiento Del CMMSCURIBEAún no hay calificaciones

- Fercreed EquipoDocumento16 páginasFercreed EquipoKevin PomposoAún no hay calificaciones

- 16-Modelos Mixtos en La Gestión Del MantenimientoDocumento6 páginas16-Modelos Mixtos en La Gestión Del MantenimientoAnonymous OFKjccHOAún no hay calificaciones

- Productividad mantenimiento industrialDocumento4 páginasProductividad mantenimiento industrialelias saenzAún no hay calificaciones

- 2 Taxonomía de La Conservación IndustrialDocumento7 páginas2 Taxonomía de La Conservación IndustrialLau MiguelAún no hay calificaciones

- Mantenimiento 1Documento42 páginasMantenimiento 1sominiaAún no hay calificaciones

- Diaz C T PDFDocumento274 páginasDiaz C T PDFJackie GuzmanAún no hay calificaciones

- Indicadores de Mantenimiento Aplicados Al Cargador FrontalDocumento20 páginasIndicadores de Mantenimiento Aplicados Al Cargador Frontalyasser_yarin100% (1)

- Unidad 2 MantenimientoDocumento11 páginasUnidad 2 MantenimientoRoberto Bravo SolisAún no hay calificaciones

- Modelos MixtosDocumento6 páginasModelos MixtosHenrry Morales QuintanillaAún no hay calificaciones

- Indicadores de mantenimiento fundamentalesDocumento6 páginasIndicadores de mantenimiento fundamentalesDanny RodriguezAún no hay calificaciones

- Presentación de Inspección y Mantenimiento JRDocumento18 páginasPresentación de Inspección y Mantenimiento JRsmeykelAún no hay calificaciones

- Administración del mantenimiento industrialDocumento66 páginasAdministración del mantenimiento industrialTeresa FrancoAún no hay calificaciones

- Indicadores de MantenimientoDocumento15 páginasIndicadores de MantenimientoPedro GonzálezAún no hay calificaciones

- Mantenimiento Centrado en ConfiabilidadDocumento7 páginasMantenimiento Centrado en ConfiabilidadAngiie DiazAún no hay calificaciones

- Ficha 4Documento2 páginasFicha 4Jonathan Andres Perea BarriosAún no hay calificaciones

- Mantenimiento de Plantas IndustrialesDocumento19 páginasMantenimiento de Plantas IndustrialesDennis HerediaAún no hay calificaciones

- Teniendo en Cuenta La Importancia Del Mantenimiento en Los Procesos Productivos de Los 6 Puntos en Los Cuales Incide Escoger Explicarlos Tomado Como Ejemplo Un Proceso de ProducciónDocumento3 páginasTeniendo en Cuenta La Importancia Del Mantenimiento en Los Procesos Productivos de Los 6 Puntos en Los Cuales Incide Escoger Explicarlos Tomado Como Ejemplo Un Proceso de Producciónrichard david lopez niñoAún no hay calificaciones

- Evolución del Mantenimiento. Curva de la Bañera.Documento4 páginasEvolución del Mantenimiento. Curva de la Bañera.Percy CheroAún no hay calificaciones

- Manual Curso Mantencion ChancadoDocumento81 páginasManual Curso Mantencion ChancadoJuan MoralesAún no hay calificaciones

- Qué Representa El Adecuado Mantenimiento para La IndustriaDocumento18 páginasQué Representa El Adecuado Mantenimiento para La IndustriajggjAún no hay calificaciones

- UntitledDocumento18 páginasUntitledJordan Rodolfo Ortiz JaimesAún no hay calificaciones

- Capítulo III Gestión Económica Del MantenimientoDocumento25 páginasCapítulo III Gestión Económica Del MantenimientoOlger Campos HernándezAún no hay calificaciones

- Propuesta de Un Modelo de Gestión de Mantenimiento y Sus Principales Herramientas de ApoyoDocumento20 páginasPropuesta de Un Modelo de Gestión de Mantenimiento y Sus Principales Herramientas de ApoyoCarlos AvendañoAún no hay calificaciones

- Administracion de MantenimientoDocumento86 páginasAdministracion de MantenimientoIan Raúl Izquierdo RamónAún no hay calificaciones

- Gestion Del Mantenimiento IndustrialDocumento10 páginasGestion Del Mantenimiento IndustrialGMFBAún no hay calificaciones

- Mantenimiento 1Documento42 páginasMantenimiento 1sominiaAún no hay calificaciones

- Propuesta de modelo de gestión de mantenimiento y herramientas de apoyoDocumento21 páginasPropuesta de modelo de gestión de mantenimiento y herramientas de apoyoMichel CMAún no hay calificaciones

- Material Unidad 3Documento80 páginasMaterial Unidad 3Giovanny SaavedraAún no hay calificaciones

- Metodologia de La Invetigacion Trabajo TerminadoDocumento9 páginasMetodologia de La Invetigacion Trabajo TerminadoJosue FigueroaAún no hay calificaciones

- Costos de Mantenimiento IndustrialDocumento21 páginasCostos de Mantenimiento IndustrialGerardo AndresAún no hay calificaciones

- Papel Del Mantenimiento IndustrialDocumento5 páginasPapel Del Mantenimiento IndustrialJuan Silva HipolitoAún no hay calificaciones

- EXAMEN FINAL GEM - MACO XXVIDocumento17 páginasEXAMEN FINAL GEM - MACO XXVIjorgenixonnAún no hay calificaciones

- Uptime Organización y LiderazgoDocumento95 páginasUptime Organización y LiderazgoALI RODRIGO POMA GUEVARAAún no hay calificaciones

- CostoMantenimientoValorReemplazoDocumento3 páginasCostoMantenimientoValorReemplazoISAIAS NO APLICA LOPEZ NINOAún no hay calificaciones

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoDe EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoAún no hay calificaciones

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209De EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Calificación: 5 de 5 estrellas5/5 (1)

- Resumen de Coste & efecto de Robert S. Kaplan y Robin CooperDe EverandResumen de Coste & efecto de Robert S. Kaplan y Robin CooperAún no hay calificaciones

- Hector Salcedo ING FabricioDocumento5 páginasHector Salcedo ING FabricioHECTOR VICENTE SALCEDO SILVAAún no hay calificaciones

- Materia Desarrollo 11 OctDocumento5 páginasMateria Desarrollo 11 OctHECTOR VICENTE SALCEDO SILVAAún no hay calificaciones

- Formato de Reporte - Unidad 3Documento45 páginasFormato de Reporte - Unidad 3HECTOR VICENTE SALCEDO SILVAAún no hay calificaciones

- DESARROLLO SOCIALDocumento8 páginasDESARROLLO SOCIALHECTOR VICENTE SALCEDO SILVAAún no hay calificaciones

- Materia Desarrollo 15 OctDocumento13 páginasMateria Desarrollo 15 OctHECTOR VICENTE SALCEDO SILVAAún no hay calificaciones

- Materia Desarrollo 12 OctDocumento8 páginasMateria Desarrollo 12 OctHECTOR VICENTE SALCEDO SILVAAún no hay calificaciones

- Materia Desarrollo 15 OctDocumento8 páginasMateria Desarrollo 15 OctHECTOR VICENTE SALCEDO SILVAAún no hay calificaciones

- 2014informe Final CalamarDocumento163 páginas2014informe Final CalamarJuan Carlos Mora TorresAún no hay calificaciones

- Trabajo Final Mercadotecnia...Documento44 páginasTrabajo Final Mercadotecnia...JESSICA RAMONAún no hay calificaciones

- Contabilidad Sueldos y SalariosDocumento6 páginasContabilidad Sueldos y SalariosdanielaAún no hay calificaciones

- Tema 16 Aduana NacionalDocumento28 páginasTema 16 Aduana NacionalLucas OvanAún no hay calificaciones

- Auditoria de INVENTARIOSDocumento9 páginasAuditoria de INVENTARIOSJenn VarelaAún no hay calificaciones

- 2da EntregaDocumento43 páginas2da EntregaEddier OrtegaAún no hay calificaciones

- Temas Parcial de ExportacionesDocumento3 páginasTemas Parcial de ExportacionesJoseAún no hay calificaciones

- Fusión de sociedades mercantilesDocumento8 páginasFusión de sociedades mercantilesPamela Karin Martinez VeraAún no hay calificaciones

- S02.s3 - Caso AmazonDocumento23 páginasS02.s3 - Caso AmazonAyrton RamosAún no hay calificaciones

- Precio Real Vs Precio Percibido - Margen de Beneficio - Club de La Farmacia - Comunidad de Farmacéuticos y Profesionales de Oficinas de FarmaciaDocumento6 páginasPrecio Real Vs Precio Percibido - Margen de Beneficio - Club de La Farmacia - Comunidad de Farmacéuticos y Profesionales de Oficinas de FarmaciaJosue Fernando CimanAún no hay calificaciones

- Ventajas en La Implementacion de Un Sistema de Gestion AmbientalDocumento1 páginaVentajas en La Implementacion de Un Sistema de Gestion Ambientaldany rojasAún no hay calificaciones

- Objetivos Del CreditoDocumento1 páginaObjetivos Del CreditoWashington MachacaAún no hay calificaciones

- Algunas Estrategias InnovadorasDocumento1 páginaAlgunas Estrategias Innovadorasjuan camilo garcia fernandezAún no hay calificaciones

- Valuación de PuestosDocumento20 páginasValuación de PuestosCindy Gorocica86% (7)

- Tarea 1 Practica de Administracion UAPADocumento5 páginasTarea 1 Practica de Administracion UAPAMaridalia Fernandez100% (1)

- Actividad 3 - Administracion de VentasDocumento16 páginasActividad 3 - Administracion de VentasAlejandra GuerraAún no hay calificaciones

- Solucion Sugerida - ACTIVIDADES CUENTASDocumento3 páginasSolucion Sugerida - ACTIVIDADES CUENTASEdu Lopez GarciaAún no hay calificaciones

- Ebook Planta de Alimentos TrazabilidadDocumento16 páginasEbook Planta de Alimentos TrazabilidadAlberto FonsecaAún no hay calificaciones

- Costos-gastos-diferenciasDocumento9 páginasCostos-gastos-diferenciasLucila Parra Suarez0% (1)

- Gestión del aprovisionamiento y compras en empresasDocumento3 páginasGestión del aprovisionamiento y compras en empresasLaura SeverinoAún no hay calificaciones

- OI-L4-101-SAM (CL) - 01-04 Lista Verificación NCh-ISO 9001-2015-Rev00 ED01Documento12 páginasOI-L4-101-SAM (CL) - 01-04 Lista Verificación NCh-ISO 9001-2015-Rev00 ED01Fiama100% (1)

- Estrategias de InternacionalizacionDocumento12 páginasEstrategias de InternacionalizacionPedro Luis Giraldo GallegoAún no hay calificaciones

- Mitos y Verdades Sobre Indicdores y KPIDocumento3 páginasMitos y Verdades Sobre Indicdores y KPILuis BirminghanAún no hay calificaciones

- Elab de VelasDocumento341 páginasElab de VelasRobertiño moAún no hay calificaciones

- IncotermsMapaConceptualDocumento1 páginaIncotermsMapaConceptualoscarAún no hay calificaciones

- 1256231.pdf - PDF UxposDocumento137 páginas1256231.pdf - PDF UxposLuis Alberto Gutierrez ChuraAún no hay calificaciones

- Evaluacion Unidad 1 Contratos InternacionalesDocumento35 páginasEvaluacion Unidad 1 Contratos InternacionalesJuan Pablo Lozano Atara100% (1)

- Total Productive Maintenance TPM 2013Documento48 páginasTotal Productive Maintenance TPM 2013Gustavo Arias GarridoAún no hay calificaciones

- Gestora de Arte en Cuero S.A.CDocumento13 páginasGestora de Arte en Cuero S.A.CAlondra Vegas VillaltaAún no hay calificaciones