0% encontró este documento útil (0 votos)

73 vistas28 páginasEsquemas y Cálculos en Flotación Mineral

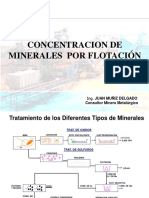

El documento describe los pasos para diseñar una planta concentradora de minerales, incluyendo determinar la densidad del mineral, el tonelaje por día, y la relación óptima de sólidos y agua en las celdas de flotación usando pruebas de laboratorio. Explica que el diseño considera la trituración, molienda, clasificación, acondicionamiento, flotación, y el manejo seguro de los relaves.

Cargado por

Diego CortezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

73 vistas28 páginasEsquemas y Cálculos en Flotación Mineral

El documento describe los pasos para diseñar una planta concentradora de minerales, incluyendo determinar la densidad del mineral, el tonelaje por día, y la relación óptima de sólidos y agua en las celdas de flotación usando pruebas de laboratorio. Explica que el diseño considera la trituración, molienda, clasificación, acondicionamiento, flotación, y el manejo seguro de los relaves.

Cargado por

Diego CortezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd