Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Fundicion de Hierros y Aceros Antidesgastes Ferrosa

Cargado por

Victor Raul Villca BetetaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Fundicion de Hierros y Aceros Antidesgastes Ferrosa

Cargado por

Victor Raul Villca BetetaCopyright:

Formatos disponibles

Fundición Ferrosa SRL

FUNDICION DE HIERROS Y ACEROS

ANTIDESGASTE

FUNDICION

Las piezas se obtienen dejando solidificar el metal Líquido (fundido) en un molde refractario cuya

forma corresponde al negativo de la pieza deseada.

El primer paso es confeccionar el “Modelo” con la forma de la pieza deseada el que tiene las

tolerancias tanto de contracción como de mecanizado.

Las operaciones subsiguientes son: Moldeo – Noyeria Fusión- Llenado del Molde – Desmoldeo –

Rebabado y Limpieza – Tratamiento Térmico.

La principal Peculiaridad que caracteriza al proceso de Fundición es: “Las piezas son producidas

Directamente del metal fundido “

Ing. Juan Carlos Injante Valdez Página 1

Fundición Ferrosa SRL

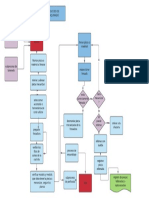

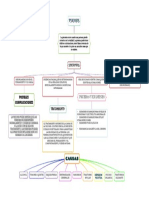

FLUJOGRAMA DE PRODUCCION

Clientes solicta

presupuesto

Orden Verifica

OT

Ventas el Modelo O.T Moldeo

Compra

Modelo modelo

Presupuesto,Solicitado Molde preparados

+ modelos, datos

Orden sin modelo Modeleria Modelo Fusión

OT

Piezas Fundidas

Desmoldeo

Piezas en Bruto

Corte de

Piezas con fallas

entradas

Hitos

Piezas OK

Piezas Piezas

Recuperadas Recuperadas Esmeri Piezas OK sin asperesas

disco

Recuperaci

ón por

soldadura Piezas

de acero

Piezas sin

Tratamient

Piezas mecanizar

o Granalla

Térmico Tratamiento

Piezas recuperadas

Piezas recuperadas

Piezas que

necesitan Piezas

mecanizado Despacho OK

Piezas con falla

Mecánica cliente

Piezas

mecanizados

VENTAJAS DEL PROCESO DE FUNDICION

Economía: La mayoría de los métodos de Conformación, utiliza productos semi acabados

como acabamos de ver. En Fundición se obtiene la pieza directamente del metal fundido.

Versatilidad: Se pueden obtener piezas con las formas más complicadas inimaginables,

tanto externa como internamente, reduciendo al mínimo la necesidad de maquinado

Todo tamaño: Desde gramos y milímetros de espesor hasta piezas que alcanzan toneladas

con cualquier espesor con secciones variables y de iguales características mecánicas.

Una pieza o Grandes Series: Se adapta óptimamente a la producción seriada con menos

inversión de capital en herramientas y matrices.

Tolerancias y Acabados: Los diversos procesos de fundición permiten obtener las más

variadas tolerancias dimensionales (menos de 0.2mm) y acabados superficiales

excepcionales (ejemplo tas turbinas de avión).

Ing. Juan Carlos Injante Valdez Página 2

Fundición Ferrosa SRL

Estética: Como no existen restricciones en confeccionar las piezas con cualquier formato,

se les puede conferir un mejor aspecto exterior valorizando el producto obtenido.

Cualquier Especificación: No hay límites cuanto a las propiedades o composiciones

químicas que se requieran lo que no se consigue con otros procesos. Por ejemplo el hierro

gris o nodular solo se consiguen por el proceso de fundición.

No hay Anisotropía: Las propiedades mecánicas en las piezas fundidas son HOMOGENEAS,

no ocurren las propiedades “direccionales” que se dan por ejemplo en los productos

laminados o forjados que algunas veces son indeseables (ver)

“El Proceso de Fundición proporciona el camino más corto entre la Materia Prima y El Producto

Acabado”

TRATAMIENTOS TERMICOS

A las operaciones de Calentamiento y Enfriamiento a las que se someten los aceros para

conferirles diferentes propiedades y estructuras es a lo que se denominan Tratamientos Térmicos.

RECOCIDO: Consiste en calentar el acero a temperatura superior a la crítica (por encima

de los 850 C) y enfriar lentamente hasta la temperatura ambiente. Se homogeniza y

ablanda el material.

NORMALIZADO: Se calienta también por encima de la Temperatura Critica seguido de un

enfriamiento al aire libre fuera del Horno.

TEMPLE: Igualmente una vez alcanzada la temperatura por encima de los 850 C se enfría

rápidamente y los medios más usados son el Agua, Aceite o Aire Forzado. Se aumenta la

Resistencia y la Dureza con pérdida de la Ductilidad.

REVENIDO: Es un calentamiento por debajo del límite de la Perlita (723 ºC), seguido de un

enfriamiento al aire. Es un TT complementario del temple para mejorar la Tenacidad del

acero con ligera disminución de la resistencia y Dureza así como las Tensiones Internas

que produce el Temple.

Además de estos tenemos los TT de tipo Termoquímico que además de modificar la constitución y

estructura se modifica la Composición química, al menos superficialmente.

Ing. Juan Carlos Injante Valdez Página 3

Fundición Ferrosa SRL

MECANISMOS DEL DESGASTE

El desgaste de las piezas metálicas puede ser definido como una pérdida gradual del metal

ocurrida en un cierto tiempo y mediante algún mecanismo que actúa sobre esta.

Cuando la pieza o una parte de la misma se deforma y desgasta de tal manera que no puede

trabajar adecuadamente, debe ser reemplazada o reconstruida.

Mientras que los resultados finales producidos por el desgaste son similares, las causas que los

producen son diferentes, por lo tanto es esencial entender dichos mecanismos involucrados antes

de realizar la selección del material a utilizar.

Tipos de Desgaste

1. Desgaste por abrasión:

Es una acción esmeriladora causada por sólidos abrasivos deslizantes que rozan y pulen una

superficie:

2. Desgaste metal-metal:

Se produce cuando dos superficies se rozan entre sí, generando de este modo calor, lo cual

hace que irregularidades superficiales se unan para formar una soldadura en frío. Entonces,

pequeñas porciones de la superficie se desgarran, lo que causa daños de importancia.

Ing. Juan Carlos Injante Valdez Página 4

Fundición Ferrosa SRL

3. Desgaste por impacto:

Es el resultado de una tensión de compresión momentánea. Afecta más a los materiales

frágiles, produciendo una fractura o deterioro gradual.

4. Desgaste por temperatura:

Influye sobre estructuras endurecidas por tratamiento térmico, reblandeciéndolas. Esto puede

causar cambios de fase que incrementen la dureza y fragilidad, y puede acelerar el ataque

químico, tal como la oxidación y exfoliación.

Ing. Juan Carlos Injante Valdez Página 5

Fundición Ferrosa SRL

5. Desgaste por corrosión:

Es el deterioro de un metal como consecuencia de una reacción química o electroquímica con

el medio.

CLASIFICACIÓN DE ALEACIONES PARA CADA TIPO DE DESGASTE

La adecuada elección de los materiales utilizados en estos tiene una importante influencia, tanto

en la operación misma, como en el costo resultante. Generalmente se utilizan materiales ferrosas

por ser estos los que reúnen mejores condiciones de uso a un precio aceptable. La incidencia de

estas herramientas y repuestos en el costo de la operación es importante y eso justifica la

búsqueda de los materiales más convenientes para cada proceso en particular y según seas las

condiciones de uso.

Si bien la dureza del material lleva consigo un mayor o menor desgaste con el trabajo, la

resistencia a la rotura será determinante porque esto añade un factor nuevo de costo, que en

ocasiones es mínimo y en otras resulta impredecible por las circunstancias en que se pueda

producir: parada de mecánica, tiempo perdido, destrozos en otras partes de la máquina, etc.

Ing. Juan Carlos Injante Valdez Página 6

Fundición Ferrosa SRL

Las aleaciones se pueden subdividir de acuerdo con su fase metalúrgica o micro estructura. Para

simplificarlo, se agrupan las diferentes aleaciones en tres grandes familias, indicando además su

principal propiedad:

Aleaciones Autenticas (Resistente a altos Impactos) A 128/A 128M

El acero al manganeso proporciona excelentes características de servicio en piezas sujetos a

severos impactos, choques y desgaste por abrasión de alta exigencia mecánica orientadas

principalmente en las industrias mineras y cementeras. Caso típicos de las mandíbulas o conos

para trituradora de piedra.

La estructura austenítica se obtiene mediante el temple en agua después de someterlo a un

calentamiento de 1000º - 1050ºC. El material no sufre la transformación martensítica propia de los

aceros sino que queda en el mismo estado que tenía a la temperatura de tratamiento y por tanto

en una situación que podemos llamar de inequilibrio dado que el Mn queda disuelto en la

austenita. Al ser sometido a fuertes impactos durante el trabajo, se transforma en martensita, y

con ello tiene lugar un endurecimiento superficial en todas las zonas afectadas por la energía del

impacto. Tenemos entonces un material duro en la superficie y tenaz en el interior. Si este fuerte

impacto faltara, el acero siempre quedaría con la dureza baja original y nunca llegaría a

transformarse superficialmente.

Ing. Juan Carlos Injante Valdez Página 7

Fundición Ferrosa SRL

Aleaciones Martensíticas (Abrasión con impacto moderado) A 487/A 487M

Cuando las condiciones de trabajo son de impactos medios o bajos, incluso cuando hay esfuerzos

de flexión en las herramientas (caso típico de uñas o dientes de excavadora) el material deberá

reunir las características propias de dureza y a su vez tenacidad. Los impactos no son lo

suficientemente fuertes como para provocar la transformación superficial indicada en el caso de

los aceros al manganeso austeníticos y por tanto no tendremos la posibilidad de obtener un

endurecimiento en el trabajo, haciendo este material inadecuado para estos usos. El material debe

reunir en sí mismo ambas condiciones: alta dureza y buena tenacidad. Estas suponen un

compromiso puesto que a medida que sube la dureza la tenacidad suele ser menor. La

optimización de ambos parámetros se da en los aceros aleados de temple y revenido.

Estos aceros suelen ser de medio carbono y aleados. Las condiciones de tratamiento térmicos son

las que permiten muchas veces dar al acero las propiedades adecuadas al uso que vaya a tener.

Estos aceros son homogéneos en toda su masa, es decir, con el mismo grado de dureza en la

superficie y en el interior. Así a medida que se desgastan, el material que aparece tiene las mismas

características.

Ing. Juan Carlos Injante Valdez Página 8

Fundición Ferrosa SRL

Ing. Juan Carlos Injante Valdez Página 9

Fundición Ferrosa SRL

Aleaciones en base a Carburos (Resistente a alta Abrasión) A 532/A 532M

En estas condiciones el factor más importante pasa a ser la dureza lograda en el material. Por ello

se recurre a las fundiciones blancas aleadas donde se pueden obtener carburos metálicos que

alcanzan durezas muy superiores. La misma fundición blanca no aleada tiene aplicación en muchas

de las condiciones de trabajo por abrasión. La cementita o carburo de hierro (Fe3C) es el

constituyente duro fundamental en estas aleaciones.

La norma ASTM A532 enumera tres tipos de aleaciones: las de tipo Ni-Hard y las fundiciones

blancas al cromo y al cromo Molibdeno , que mediante tratamiento de temple se pueden alcanzar

durezas de 68 HRc

Su maquinabilidad es muy difícil por la presencia de carburos y porque son autotemplantes.

Ing. Juan Carlos Injante Valdez Página 10

También podría gustarte

- Deformaciones Durante El ProcesoDocumento69 páginasDeformaciones Durante El ProcesoJOHN DEIVIS SUXE VERGARAYAún no hay calificaciones

- Orden de Trabajo IntegrarDocumento43 páginasOrden de Trabajo Integrarcarolina castroAún no hay calificaciones

- FLUJOGRAMA de Procesos de Fabricacion de Engranes Rafael RodriguezDocumento21 páginasFLUJOGRAMA de Procesos de Fabricacion de Engranes Rafael RodriguezRafael RodriguezAún no hay calificaciones

- Aceros - Soldabilidad - Carbono Equival.Documento90 páginasAceros - Soldabilidad - Carbono Equival.EDú Nevado GarciaAún no hay calificaciones

- Doccurso - 10 - Entrevista Motivacional 10 H Castellà PDFDocumento55 páginasDoccurso - 10 - Entrevista Motivacional 10 H Castellà PDFArianna Katherine RiveraAún no hay calificaciones

- La Moda en La Edad AntiguaDocumento19 páginasLa Moda en La Edad AntiguaGy William Em Cy100% (1)

- Dap MejoradoDocumento5 páginasDap MejoradoEfren Lazo BustosAún no hay calificaciones

- Procesos de Maquinado: Torneado y Producción de Orificios Fresado, Brochado, Aserrado y Limado Manufactura de Engranes y Operaciones de Maquinado Abrasivo y de AcabadoDocumento4 páginasProcesos de Maquinado: Torneado y Producción de Orificios Fresado, Brochado, Aserrado y Limado Manufactura de Engranes y Operaciones de Maquinado Abrasivo y de AcabadoCatalina Ramirez CarreraAún no hay calificaciones

- FundicionDocumento36 páginasFundicionValentina Chica MercadoAún no hay calificaciones

- Procesos de Manufactura Mapa MentalDocumento1 páginaProcesos de Manufactura Mapa MentalFernando LopezAún no hay calificaciones

- Diagrama de Flujo - PVCaliDocumento2 páginasDiagrama de Flujo - PVCaliNathaly RodriguezAún no hay calificaciones

- ForjadoDocumento4 páginasForjadoLuis Daniel PGAún no hay calificaciones

- Met 3366 Cap-02Documento10 páginasMet 3366 Cap-02Pam RochaAún no hay calificaciones

- Proceso de Fabricación de Un VentiladorDocumento3 páginasProceso de Fabricación de Un VentiladorMiguel Adrian0% (1)

- Mapa Mental (Tarea 1)Documento1 páginaMapa Mental (Tarea 1)Jeremy Daniel Mendoza SegoviaAún no hay calificaciones

- Diagrama de ProcesosDocumento1 páginaDiagrama de ProcesosDavidcervantes02Aún no hay calificaciones

- Apuntes de FundiciónDocumento6 páginasApuntes de FundiciónBecquer RodriguezAún no hay calificaciones

- Conformado de MaterialesDocumento80 páginasConformado de MaterialesMarquez Jacome HiramAún no hay calificaciones

- Mapa Mental Proceso de MecanizadoDocumento2 páginasMapa Mental Proceso de MecanizadohectorAún no hay calificaciones

- Flujo de Pez Guia2 MantenimientoDocumento1 páginaFlujo de Pez Guia2 MantenimientoAaron D SalasAún no hay calificaciones

- Mapa Semantico de Proceso de Acabado de SuperficieDocumento2 páginasMapa Semantico de Proceso de Acabado de SuperficieBenjamin GuerraAún no hay calificaciones

- Mapa Mental Proceso de MecanizadoDocumento2 páginasMapa Mental Proceso de MecanizadohectorAún no hay calificaciones

- Esst295u20211-Parte IDocumento3 páginasEsst295u20211-Parte IMIGUEL ANGEL LESCANO AVALOSAún no hay calificaciones

- Seccion Transversal de Una ViaDocumento1 páginaSeccion Transversal de Una ViaLeonardo RodriguezAún no hay calificaciones

- SPT - Decourt-Quaresma - Metro A MetroDocumento8 páginasSPT - Decourt-Quaresma - Metro A MetroFLAVIO MOTYCZKAAún no hay calificaciones

- MT-RE-003 Orden de Trabajo Manivela 5Documento3 páginasMT-RE-003 Orden de Trabajo Manivela 5rdi436617Aún no hay calificaciones

- Sannivex Capacitacion CeramicaDocumento136 páginasSannivex Capacitacion Ceramicamichelle.calidaduetAún no hay calificaciones

- Empresas Del EcuadorDocumento8 páginasEmpresas Del EcuadorDaniel TorocheAún no hay calificaciones

- 5procesos de Manufactura Con Perdida de MasaDocumento15 páginas5procesos de Manufactura Con Perdida de MasaScarletMichelleArancibiaAún no hay calificaciones

- Arandela de Seguridad DIN 5406 MB7 (IS6731-35)Documento1 páginaArandela de Seguridad DIN 5406 MB7 (IS6731-35)Encuentro de Poetas en Cuba La Isla en VersosAún no hay calificaciones

- PDF 2Documento32 páginasPDF 2VegaSanAún no hay calificaciones

- D7 MramDocumento1 páginaD7 MramMARICELA MORANAún no hay calificaciones

- Diagrama de AtilioDocumento1 páginaDiagrama de AtilioJordan SolisAún no hay calificaciones

- RG-MG-0028 Inspecion Arnes de SeguridadDocumento1 páginaRG-MG-0028 Inspecion Arnes de SeguridadFernandaAún no hay calificaciones

- Flujograma de Soporte BarandaDocumento1 páginaFlujograma de Soporte BarandaJohnAún no hay calificaciones

- Pauta RevisionDocumento1 páginaPauta RevisionRodrigo BravoAún no hay calificaciones

- Segunda Entrega Diagrama FlujoDocumento1 páginaSegunda Entrega Diagrama FlujoLaura Valentina TrujilloAún no hay calificaciones

- Mapa Conceptual Parte GeneralDocumento1 páginaMapa Conceptual Parte GeneralLuciana SimonAún no hay calificaciones

- HP Brazosextensiblescofre Es 010422 RellenableDocumento1 páginaHP Brazosextensiblescofre Es 010422 RellenableAlejo Jesús MaschioAún no hay calificaciones

- Clase - Soldaduras Jun2021Documento43 páginasClase - Soldaduras Jun2021Ricardo Andres RiveraAún no hay calificaciones

- Tabla Periodica de Vibraciones Mecanicas en EspañolDocumento3 páginasTabla Periodica de Vibraciones Mecanicas en Españolmaria alejandraAún no hay calificaciones

- Maquinas Herramientas ConvencionalesDocumento1 páginaMaquinas Herramientas ConvencionalesIsmael Criollo ArevaloAún no hay calificaciones

- SunSupport Ficha Tecnica 09 ALRUTAN Hincada v2.1Documento1 páginaSunSupport Ficha Tecnica 09 ALRUTAN Hincada v2.1Brayan GuerreroAún no hay calificaciones

- HP Brazosextensibles Es 010422 Rellenable 2Documento1 páginaHP Brazosextensibles Es 010422 Rellenable 2Alejo Jesús MaschioAún no hay calificaciones

- Cotas y Diseño en AutocadDocumento1 páginaCotas y Diseño en AutocadFELIPE CARDENASAún no hay calificaciones

- 2.modelos y NoyosDocumento34 páginas2.modelos y NoyosSofía RodriguezAún no hay calificaciones

- Conformado de Metales - 1Documento78 páginasConformado de Metales - 1CARLOS ANDRES DE ARMAS TRIVIÑOAún no hay calificaciones

- TEORIA IRAM - 22-04 - Cortes y Secciones - LOWDocumento33 páginasTEORIA IRAM - 22-04 - Cortes y Secciones - LOWBraian GodoyAún no hay calificaciones

- Dap GasDocumento7 páginasDap GasCamilaValeriaTgAún no hay calificaciones

- Anomalias SoldaduraDocumento1 páginaAnomalias SoldaduraLuis Fernando Losoya CedeñoAún no hay calificaciones

- Apuntes1 2 PDFDocumento130 páginasApuntes1 2 PDFRONAL FLOREZAún no hay calificaciones

- Manufactura I PDFDocumento130 páginasManufactura I PDFInzydeth MzangelesAún no hay calificaciones

- Formato NÃ Mina de Trabajadores Rev0Documento1 páginaFormato NÃ Mina de Trabajadores Rev0Fabiola ArmijoAún no hay calificaciones

- Primer AporteDocumento4 páginasPrimer Aportecamilo casallas diazAún no hay calificaciones

- Ferramentas de Brunir PDFDocumento3 páginasFerramentas de Brunir PDFGuillem LBAún no hay calificaciones

- Piston LH PDFDocumento3 páginasPiston LH PDFOlinda SanchezAún no hay calificaciones

- Predimensionado de Acero en Columnas - Barras Longitudinales Aci 318-05Documento1 páginaPredimensionado de Acero en Columnas - Barras Longitudinales Aci 318-05Efren Lozada de LucioAún no hay calificaciones

- CIZALLADODocumento10 páginasCIZALLADOAnonymous MhuINvODnAún no hay calificaciones

- Ejemplo de WBSDocumento1 páginaEjemplo de WBSHeizel0% (1)

- Tarea 5 - Expo 6 - Acabados Superficiales - Condo AndyDocumento2 páginasTarea 5 - Expo 6 - Acabados Superficiales - Condo AndyCONDO CAMALLE ANDY JOELAún no hay calificaciones

- 04 Proyecto Solidificacion-PPT4Documento133 páginas04 Proyecto Solidificacion-PPT4Victor Raul Villca BetetaAún no hay calificaciones

- 01 Fusion-PPT1Documento38 páginas01 Fusion-PPT1Victor Raul Villca BetetaAún no hay calificaciones

- 02 Desoxidacion-PPT2Documento71 páginas02 Desoxidacion-PPT2Victor Raul Villca BetetaAún no hay calificaciones

- Aleacion 3Documento1 páginaAleacion 3Victor Raul Villca BetetaAún no hay calificaciones

- MANUFACTURA 2019 Fundición Colada MazarotaDocumento84 páginasMANUFACTURA 2019 Fundición Colada MazarotaVictor Raul Villca BetetaAún no hay calificaciones

- Antropoides y HomínidosDocumento31 páginasAntropoides y Homínidosvioedy80% (5)

- Celdas SolaresDocumento3 páginasCeldas SolaresjorsaezAún no hay calificaciones

- Aplicaciones Ofimaticas Evaluacion 1Documento4 páginasAplicaciones Ofimaticas Evaluacion 1gabrielapetre93Aún no hay calificaciones

- CAPITULO 4 Matematica Financiera PDFDocumento36 páginasCAPITULO 4 Matematica Financiera PDFAndrea Sabogal100% (1)

- Recp1 BackupDocumento1 páginaRecp1 BackupGERARDO EMILIO DURÁN PÉREZAún no hay calificaciones

- Boletin Importe Tributario CARABOBODocumento4 páginasBoletin Importe Tributario CARABOBOdesarrollo humanoAún no hay calificaciones

- Mapa Mental - 2022106 - 163751Documento1 páginaMapa Mental - 2022106 - 163751EI EIAún no hay calificaciones

- Personal Social 24-08-21Documento4 páginasPersonal Social 24-08-21JAIME CHICHA FUENTESAún no hay calificaciones

- Ucayali - Nº 9 - Aahh Virgen de Las Nieves Manantay - GV - 260521Documento8 páginasUcayali - Nº 9 - Aahh Virgen de Las Nieves Manantay - GV - 260521Maycol TuctoAún no hay calificaciones

- 1.1.3. Clasificacion y Familia de Las ComputadorasDocumento2 páginas1.1.3. Clasificacion y Familia de Las ComputadorasAndres GonzalezAún no hay calificaciones

- DECRETO No 206Documento8 páginasDECRETO No 206Guillermo AlfonsoAún no hay calificaciones

- Almacenamiento de MercanciasDocumento7 páginasAlmacenamiento de MercanciasJherson Leiva RafaelAún no hay calificaciones

- Todas Las TrabadasDocumento11 páginasTodas Las TrabadasbealdecAún no hay calificaciones

- PLOT Norma Espac Públicos Equip Areas VerDocumento12 páginasPLOT Norma Espac Públicos Equip Areas VerRicardo Angel La FuenteAún no hay calificaciones

- Entregable 2 Estadistica AplicadaDocumento4 páginasEntregable 2 Estadistica AplicadaEdwin Salinas HernandezAún no hay calificaciones

- Guia Anatomica 1er Semestre PDFDocumento141 páginasGuia Anatomica 1er Semestre PDFDaniel Valle Jordan100% (1)

- Transporte de Tornillo FlexibleDocumento2 páginasTransporte de Tornillo FlexibleAbdulCainAún no hay calificaciones

- Fi 19496639 3 1371 28 07 2021Documento1 páginaFi 19496639 3 1371 28 07 2021mauricio carrascoAún no hay calificaciones

- Habitos BucalesDocumento2 páginasHabitos BucalesDeyvid CapeloAún no hay calificaciones

- Ejercicios de Evaluación INEVALDocumento5 páginasEjercicios de Evaluación INEVALManuelvillafuerte100% (1)

- PPPPTDocumento9 páginasPPPPTMILAGROS MENENDEZ PERALTAAún no hay calificaciones

- TELETRABAJODocumento2 páginasTELETRABAJOorlando mamaniAún no hay calificaciones

- ENEAGRAMADocumento13 páginasENEAGRAMAcesar suarezAún no hay calificaciones

- Miel y CanelaDocumento2 páginasMiel y CanelaHéctor HernándezAún no hay calificaciones

- Caso Kardex (1) EjemploDocumento8 páginasCaso Kardex (1) Ejemploleonela gonzales moreAún no hay calificaciones

- Seguimiento Acciones Plan EstrategicoDocumento15 páginasSeguimiento Acciones Plan EstrategicoRonaldRodriguezAún no hay calificaciones

- Reglamento de Aplicación Ley 20-00 Sobre Propiedad IntelectualDocumento27 páginasReglamento de Aplicación Ley 20-00 Sobre Propiedad IntelectualLuis VidalAún no hay calificaciones

- Taller FísicaDocumento9 páginasTaller FísicaSofia Lombana FinoAún no hay calificaciones