Documentos de Académico

Documentos de Profesional

Documentos de Cultura

3500-W1-Lineamientos de Diseño de Intercambiadores de Calor de Carcasa y Tubos

Cargado por

Marvin Guerrero PadillaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

3500-W1-Lineamientos de Diseño de Intercambiadores de Calor de Carcasa y Tubos

Cargado por

Marvin Guerrero PadillaCopyright:

Formatos disponibles

Estándar

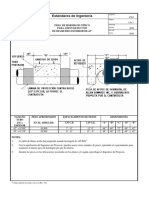

Estándares de Ingeniería 3500

Página

1 de 6

Fecha de

TRANSREDES LINEAMIENTOS PARA EL DISEÑO DE INTERCAMBIADORES

DE CALOR DE CARCASA Y TUBOS Emisión

04/98

Rev. No.

1

Fecha

04/98

1. ALCANCE

El presente lineamiento establece una referencia para el diseño, materiales, fabricación, inspección y prueba de

intercambiadores de calor sin fuego de carcasa y tubos, re- hervidores y condensadores.

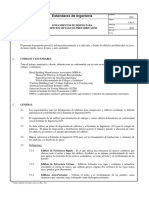

2. CÓDIGOS Y ESTÁNDARES

2.1 Todos los intercambiadores de calor de carcasa y tubos, rehervidotes y condensadores, deberán ser

diseñados, fabricados, probados e inspeccionados en conformidad con las secciones aplicables de la última

edición de los siguientes códigos y estándares:

American National Standards Institute (ANSI)

American Society of Mechanical Engineers (ASME)

* American Society for Testing and Materials (ASTM)

“Estándares de la Asociación de Fabricantes de Intercambiadores Tubulares” ("Standards of Tubular

Exchanger Manufacturers Association.") ("TEMA"). En los Estándares de TTMA se presentan tres clase

de estándares mecánicos: "R", "C", y "B" Estos estándares reflejan diseños aceptables para numerosas

aplicaciones de servicio. Cada estándar mecánico especifica diseño, fabricación y materiales de

intercambiadores de calor sin fuego de carcasa y de tubo. Típicamente, neutra aplicaciones quedan dentro

del estándar “R.” Las diferentes clases se definen como sigue:

"R" - Petróleo y Procesamiento Relacionado al mismo

"C" - Procesamiento Comercial Moderado y General

"B" - Servicio de Procesos Químicos

2.2 Los intercambiadores para gas natural a todas las presiones y para el servicio con hidrocarburos en exceso

de 285 psig, deberán ser diseñados, fabricados y estampados, en conformidad con la Sección VIII de

ASME.

3. DISEÑO

3.1 General

3.1.1 Dentro del lado de la carcasa, deben circular fluidos limpios, excepto cuando las altas presiones

y otras consideraciones justifiquen económicamente su flujo a través del lado de los tubos.

3.1.2 Cuando tengan que ponerse fluidos que tengan características corrosivas o de producción de

daños excesivos, en el lado de la carcasa, deberá usarse un intercambiador del tipo de haz

extraíble, de manera que se pueda limpiar, reparar o reemplazar.

3.1.3 El flujo del agua de enfriamiento a través de los tubos, deberá tener una velocidad mínima de

aproximadamente 4 pies por segundo (fps), aunque se deben diseñar para la velocidad más alta,

dentro de la caída de presión admisible. Las otras velocidades de flujo, deben ser suficientes

como para impedir el taponamiento, aunque no hasta el punto en que se presenten problemas

de erosión o caída de presión o se cree una vibración inducida por el flujo.

3.1.4 Deberá especificarse una holgura por servicio corrosivo y deberá aplicarse a todas las partes,

exceptuando los tubos, soportes y varillas de sujeción o anclaje.

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 3500

Página

2 de 6

Fecha de

TRANSREDES LINEAMIENTOS PARA EL DISEÑO DE INTERCAMBIADORES

DE CALOR DE CARCASA Y TUBOS Emisión

04/98

Rev. No.

1

Fecha

04/98

3.1.5 Las holguras de corrosión, en piezas y sobrepuestos, pueden no incluirse como espesores

adicionales para los cálculos de tensión o presión.

3.1.6 Normalmente, no se requiere agregar holguras de corrosión en partes de aleación o protegidas

con aleación.

3.1.7 Cada unidad debe estar provista con apoyos adecuados de acero, con bases perforadas para los

pernos de anclaje Todos los soportes menos uno, de cada unidad, deberán tener agujeros

ranurados para permitir la dilatación térmica.

3.1.8 La presión usada para el diseño de todas las planchas porta- tubos, tapas de cabeza flotante y

otras piezas internas sometidas a presión, deberá ser la presión más alta ya sea del lado de la

carcasa o del tubo.

3.1.9 Las planchas porta- tubos, tapas de cabeza flotante y otras piezas internas sometidas a presión

que estén en servicio caliente, deberán tener su propio diseño de temperatura de metal igual o

mayor al valor ya sea del diseño del lado de la carcasa o del tubo. El diseño de la temperatura

del metal de estos componentes en servicio frío, deberá ser el menor valor de diseño, ya sea del

lado de la carcasa o del tubo.

3.1.10 Las temperaturas usadas para determinar la dilatación térmica diferencial, deberán ser las

temperaturas más estrictas de operación de la carcasa y el tubo o las temperaturas de diseño.

También deberán considerarse en el diseño las condiciones de operación tales como el arranque,

parada, limpieza de vapor, y otras.

3.1.11 La presión de diseño para cada lado del intercambiador deberá cumplir o exceder las máximas

presiones de operación admisibles del sistema de tuberías con una presión diferencial mínima de

25 psi. Deberá darse consideración a la protección del intercambiador contra las sobre-

presiones.

3.1.12 Las temperaturas de diseño para cada lado, deberán ser un mínimo de 50 °F por encima de la

temperatura de operación del lado respectivo.

3.1.13 Deberá considerarse el aliviado de tensiones en el intercambiador, además de los requerimientos

del código, para servicio que pueda causar tensión por corrosión o la fragilización cáustica del

material causada por aminas, productos cáusticos y gas ácido.

3.1.14 El espesor mínimo de la carcasa y de la tapa de la carcasa, que pueda considerarse aceptable, es

el especificado por TEMA.

3.2 Intercambiadores Apilados

3.2.1 Cuando una unidad está compuesta por dos o más carcasas en serie, las carcasas podrán

apilarse. El fabricante deberá diseñar las carcasas y sus soportes, de manera que se elimine la

posibilidad de que las carcasas inferiores se distorsionen y atrapen los haces de tubos. La

holgura por corrosión no deberá incluirse en los cálculos de carga externa.

3.2.2 Las válvulas de presión y temperatura de los intercambiadores apilados, deberán instalarse

solamente en una de las boquillas de interconexión.

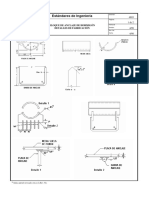

3.3 Placas de Tubos y Parte Interna

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 3500

Página

3 de 6

Fecha de

TRANSREDES LINEAMIENTOS PARA EL DISEÑO DE INTERCAMBIADORES

DE CALOR DE CARCASA Y TUBOS Emisión

04/98

Rev. No.

1

Fecha

04/98

3.3.1 Las placas de sostén en cada extremo del haz de tubos deberán ser de suficiente resistencia

como para soportar un extremo del haz de tubos. Esta placa de soporte, en el lado de la tapa

estacionaria no deberá hallarse a más de 2” del extremo de la placa de tapa del extremo de la

lámina del tubo. La placa de sostén en el extremo de la placa flotante del tubo, no deberá estar

a menos de 1 pie (0.3 m) ni a más de 3 pies (0.9 m) del extremo de la placa de tapa.

3.3.2 Para los sostenes longitudinales, deberá proveerse una pista de limpieza de 1/4" entre el sostén

y el tubo más próximo. Los sostenes que estén soldados a la carcasa, normalmente no se toman

en cuenta.

3.3.3 Podrán colocarse varillas de sujeción en el mismo eje central de la fila de tubos más próxima,

de manera que no se obstruya la pista de limpieza entre filas de tubos. Los espaciadores de las

varillas de sujeción deberán tener un diámetro externo que no exceda el diámetro exterior del

tubo y que no se halle ubicado fuera del círculo de tubos.

3.4 Tubos

3.4.1 Las dimensiones de la tubería deberán estar en conformidad con la última edición de TEMA.

3.4.2 La tubería de acero al carbón podrá ser del tipo de soldadura por resistencia eléctrica o sin

costura.

3.4.3 Podrán usarse tubos con costillas integrales en el lado de servicio de carcasa limpia, y deberá

ser considerada sobre la base de la aplicación y fluidos de proceso que se tengan.

3.4.4 Típicamente, se permite que los tubos se expandan por balanceo dentro de las placas de tubos,

sin soldadura de sellado. La operación de balanceo deberá extenderse a todo el espesor de la

placa de tubos, usando expansores de tipo paralelo.

3.4.5 Los tubos no deberán extenderse más de 1/8" hacia afuera de la placa de tubos.

3.5 Boquillas y Bridas

3.5.1 Las boquillas con brida deberán tener suficiente proyección para asegurar una facial remoción

de los pernos de la brida y para retirar cualquier material de aislación.

3.5.2 Las boquillas integrales, que estén hechas con tubería sin costura y tengan una brida con cuello

de soldado, serán aceptables.

3.5.3 Los cuellos de boquillas de 3" y menores, deberán tener una pared mínima igual al de la tubería

de Schedule 80; mientras que las boquillas de 4" hasta 10" deberán tener una pared mínima

igual a la de la tubería de Schedule 40.

3.5.4 Las placas de refuerzo, deberán tener un agujero de delator de nivel. Los agujeros de prueba

deberán dejarse abiertos y llenarlos con grasa, después de la prueba hidrostática.

3.6 Juntas de Dilatación de la Carcasa

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 3500

Página

4 de 6

Fecha de

TRANSREDES LINEAMIENTOS PARA EL DISEÑO DE INTERCAMBIADORES

DE CALOR DE CARCASA Y TUBOS Emisión

04/98

Rev. No.

1

Fecha

04/98

La necesidad de usar juntas de expansión en los intercambiadores de placa de tubos fija, deberá basarse en

la tensión de expansión para operación normal en condición de limpio y condición de líquido contaminado,

arranque, paro, limpieza de vapor ú otras condiciones de operación.

4. MATERIALES

Todos los materiales deberán ser nuevos y libres de defectos, fuera de aquellos permitidos bajo las especificaciones

apropiadas de ASTM. Para asegurarse el intercambiador de calor más eficiente en costo, deberá permitirse que el

Vendedor tenga flexibilidad en la selección de los materiales, dentro de los códigos. En general, los materiales se

seleccionarán de los estándares de "TEMA" o los de ASME, Sección VIII. Los siguientes son lineamientos para

materiales.

4.1 General

4.1.1 La plancha de acero usada para carcasas, placas de tubos, placas de cubierta o tapa y otras

partes sometidas a presión, se fabricarán preferentemente de ASTM A515 ó A516 Grados 60 ó

70, y A285, Grado C.

4.1.2 La tubería usada para carcasas o para canales, es preferible en Grado B sin costura, en

conformidad con ASTM A106 ó API 5L Grado B. Para los diámetros de 20" y mayores, podrá

utilizarse tubería DSA de acuerdo con API 5L con Grados X60 o menores.

4.2 Bridas

Los materiales de las bridas deberán estar en conformidad con ANSI B16.5 y/o los requerimientos de

TEMA.

4.3 Tubos

4.3.1 Los intercambiadores en servicio con agua, pueden tener tubos de acero al carbón.

4.3.2 Los intercambiadores en servicio con aminas o hidrocarburos líquidos, deberán tener tubos de

acero al carbón, sin costura.

4.4 Placas de Tubos

Las placas de sostén de los tubos deberá tener un espesor mínimo de 3/8." Otras placas y todos los

revestimientos deberán ser de espesor mínimo.

4.5 Empernado

El material típico para los pernos prisioneros deberá estar en conformidad con ASTM A193, Grado B7 con

tuercas en conformidad con ASTM A194, Grado 2H para temperaturas de diseño de 850°F y menores.

Para temperaturas de diseño entre 850°F y 1100°F, el material para los pernos prisioneros deberá estar en

conformidad con ASTM A193, Grado B16, con tuercas ASTM A194, de Grado 7. Todas las roscas

deberán ser de Clase 2. El material para servicio en frío, servicio de gas amargo, o aplicaciones especiales,

deberá cumplir las condiciones requeridas.

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 3500

Página

5 de 6

Fecha de

TRANSREDES LINEAMIENTOS PARA EL DISEÑO DE INTERCAMBIADORES

DE CALOR DE CARCASA Y TUBOS Emisión

04/98

Rev. No.

1

Fecha

04/98

5. PRUEBAS E INSPECCIÓN

5.1 Pruebas Hidrostáticas

El lado de la carcasa deberá probarse en lo posible, con las uniones de la placa de tubos visible para

inspeccionar si hay fugas.

5.2 Pruebas No Destructivas

5.2.1 Las inspecciones radiográficas mínimas, deberán cumplir con los requerimientos del código

ASME, según sea aplicable. EL vendedor tendrá la opción de elegir entre prueba por puntos o

radiografiado del 100% para intercambiadores que no sean críticos, mientras que el 100% de

radiografiado deberá especificarse para todos los intercambiadores críticos o que estén en

servicio a presión por encima de las 740 psig.

5.2.2 Podrá considerarse el uso de partícula magnética, penetrante líquido o inspecciones

ultrasónicas para las inspecciones de conexiones de boquillas en intercambiadores críticos.

5.3 Inspección

5.3.1 Como mínimo, se deberá completar una inspección final de todos los intercambiadores.

Deberá considerarse el tener personas como testigos de las pruebas y la fabricación para las

unidades críticas.

5.3.2 Deberá considerarse el efectuar inspecciones de de tipo despacho, acelerado y avance de la

fabricación en unidades que tengan requerimientos de seguir un calendario crítico, o cuando el

Vendedor no esté manteniendo su programa de producción.

6. PLANOS E INFORMACIONES

6.1 El Vendedor deberá proporcionar cuatro (4) juegos de copias aprobadas de todos los planos de diseño y

cálculos, dentro del plazo de 30 días después de recibir la orden de compra y antes de iniciar la fabricación.

Los planos de aprobación deberán ser revisados y llevar notas o sellos de “aprobado” o “aprobado previas

correcciones anotadas” y devolverse al Vendedor.

6.2 El Vendedor deberá entregar seis (6) copias de todos los planos certificados dentro de los 30 días de

devolución de los planos aprobados. Si hay cambios con respecto a los planos certificados durante la

fabricación, el Vendedor deberá notificar a la Compañía y proporcionar seis (6) juegos de planos “as –

built”.

6.3 El Vendedor deberá entregar cuatro (4) copias de las listas de piezas de recambio recomendadas,

mostrando el número de pieza, descripción, cantidad recomendada, precio unitario así como también el

nombre y la dirección del representante del Vendedor en el área de las instalaciones de la Compañía, junto

con los planos certificados.

6.4 A tiempo de embarcar o despachar el intercambiador, el vendedor deberá entregar cuatro (4) juegos de

instrucciones completas de instalación y operación para el intercambiador y todos los demás equipos que se

entreguen como parte del intercambiador.

* Indica párrafo revisado, ésta es la Rev. No.

Estándar

Estándares de Ingeniería 3500

Página

6 de 6

Fecha de

TRANSREDES LINEAMIENTOS PARA EL DISEÑO DE INTERCAMBIADORES

DE CALOR DE CARCASA Y TUBOS Emisión

04/98

Rev. No.

1

Fecha

04/98

6.5 Deberán entregarse cuatro (4) copias de todos los informes de pruebas, informes de inspección, datos de

los exámenes radiográficos y reportes de código, según sea aplicable, que se entregarán junto con las

instrucciones de instalación y operación.

* Indica párrafo revisado, ésta es la Rev. No.

También podría gustarte

- 3507-W2-Estandar para La Compra Intercambiadores de Calor Enfriados Por AireDocumento5 páginas3507-W2-Estandar para La Compra Intercambiadores de Calor Enfriados Por AireMarvin Guerrero PadillaAún no hay calificaciones

- 3410-W3-Lineamientos de Diseño para Calentadores de Llama IndirectaDocumento9 páginas3410-W3-Lineamientos de Diseño para Calentadores de Llama IndirectaMarvin Guerrero PadillaAún no hay calificaciones

- 3411-W1-Estandar para La Compra Calentadores de Fuego IndirectoDocumento4 páginas3411-W1-Estandar para La Compra Calentadores de Fuego IndirectoMarvin Guerrero PadillaAún no hay calificaciones

- 3412-W1-Estandar para La Compra Calentadores de Fuego Indirecto de Menor TamañoDocumento6 páginas3412-W1-Estandar para La Compra Calentadores de Fuego Indirecto de Menor TamañoMarvin Guerrero PadillaAún no hay calificaciones

- 4451-W2-Estandar para La Compra de Valvulas de ControlDocumento3 páginas4451-W2-Estandar para La Compra de Valvulas de ControlMarvin Guerrero PadillaAún no hay calificaciones

- 4770-W1-Cruce Tipico Por Debajo de Drenajes de Tuberia CeramicaDocumento2 páginas4770-W1-Cruce Tipico Por Debajo de Drenajes de Tuberia CeramicaMarvin Guerrero PadillaAún no hay calificaciones

- 4780-W8-Selección y Diseño de Conexiones de Ramal y RefuerzosDocumento7 páginas4780-W8-Selección y Diseño de Conexiones de Ramal y RefuerzosMarvin Guerrero PadillaAún no hay calificaciones

- 0200-W1-Filosofia para El Reacondicionamiento de DuctosDocumento4 páginas0200-W1-Filosofia para El Reacondicionamiento de DuctosMarvin Guerrero PadillaAún no hay calificaciones

- 3506-W2-Lineamientos Par Intercfambiadores de Calor Enfriados Por AireDocumento4 páginas3506-W2-Lineamientos Par Intercfambiadores de Calor Enfriados Por AireMarvin Guerrero PadillaAún no hay calificaciones

- 0580-W2-Lineamientos de Diseño para Pavimentados y CaminosDocumento3 páginas0580-W2-Lineamientos de Diseño para Pavimentados y CaminosMarvin Guerrero PadillaAún no hay calificaciones

- 4800-W0-Fabricación e Instalcion de Pesos Hormigon para Asentar DuctosDocumento5 páginas4800-W0-Fabricación e Instalcion de Pesos Hormigon para Asentar DuctosMarvin Guerrero PadillaAún no hay calificaciones

- 7160-W5TR Odorizacion Gas NaturalDocumento4 páginas7160-W5TR Odorizacion Gas NaturalEdwin RamirezAún no hay calificaciones

- 0150-W7-Criterio para La Maxima Presión Operativa MAOPDocumento7 páginas0150-W7-Criterio para La Maxima Presión Operativa MAOPMarvin Guerrero Padilla100% (1)

- 4815-W4-Conexion A Presion Hot Tap Tipica para Medidor de CaudalDocumento2 páginas4815-W4-Conexion A Presion Hot Tap Tipica para Medidor de CaudalMarvin Guerrero PadillaAún no hay calificaciones

- 3120-W4-Estandar para La Compra de Botellas de PulsaciónDocumento6 páginas3120-W4-Estandar para La Compra de Botellas de PulsaciónMarvin Guerrero PadillaAún no hay calificaciones

- 0172-W5 - Documentación de MaterialesDocumento2 páginas0172-W5 - Documentación de MaterialesMarvin Guerrero PadillaAún no hay calificaciones

- 8804-W1-Especificaciones de Ingenieria para Estudios Topograficos de ConstruccionDocumento3 páginas8804-W1-Especificaciones de Ingenieria para Estudios Topograficos de ConstruccionMarvin Guerrero PadillaAún no hay calificaciones

- 8707-W3-Requerimiento de Información para Paquete de Completado de LineasDocumento3 páginas8707-W3-Requerimiento de Información para Paquete de Completado de LineasMarvin Guerrero PadillaAún no hay calificaciones

- 0180-W1-Lineamientos para La Evaluacióncotiz. Conj. Motor-Compresor Montados en PatinesDocumento4 páginas0180-W1-Lineamientos para La Evaluacióncotiz. Conj. Motor-Compresor Montados en PatinesMarvin Guerrero PadillaAún no hay calificaciones

- 5211-W1-Estandar para La Aislación Terminca para Servicio en FrioDocumento8 páginas5211-W1-Estandar para La Aislación Terminca para Servicio en FrioMarvin Guerrero PadillaAún no hay calificaciones

- Tuberia para Transporte de Hidrocarburos AmargosDocumento22 páginasTuberia para Transporte de Hidrocarburos AmargosPedro Morales HernandezAún no hay calificaciones

- 0135-W3-Construcción D Ecaminos Sobre Ductos ExistenteDocumento3 páginas0135-W3-Construcción D Ecaminos Sobre Ductos ExistenteMarvin Guerrero PadillaAún no hay calificaciones

- 8800-W2-Especificaciones de Ingenieria para Estudio Preliminares de RutaDocumento6 páginas8800-W2-Especificaciones de Ingenieria para Estudio Preliminares de RutaMarvin Guerrero PadillaAún no hay calificaciones

- 8808-W3-Especificaciones de Ingenieria para Mensuras As-BuiltDocumento3 páginas8808-W3-Especificaciones de Ingenieria para Mensuras As-BuiltMarvin Guerrero PadillaAún no hay calificaciones

- 5250-W1-Lineamientos Generales para El Invierno y Trazado de CalorDocumento6 páginas5250-W1-Lineamientos Generales para El Invierno y Trazado de CalorMarvin Guerrero PadillaAún no hay calificaciones

- 4764-N1-Peso de Hormigon de Tipo de Empernar para Ductos Diametro ExteriorDocumento1 página4764-N1-Peso de Hormigon de Tipo de Empernar para Ductos Diametro ExteriorMarvin Guerrero PadillaAún no hay calificaciones

- 0540-W2-Lineamienstos de Diseño de Bloques Fundación para CompresoresDocumento5 páginas0540-W2-Lineamienstos de Diseño de Bloques Fundación para CompresoresMarvin Guerrero Padilla100% (1)

- Procedimiento de Anclaje de PernosDocumento9 páginasProcedimiento de Anclaje de Pernosdante barronAún no hay calificaciones

- 8806-W1-Especificaciones de Ingenieria para Estudios Topograficos Del TerrenoDocumento2 páginas8806-W1-Especificaciones de Ingenieria para Estudios Topograficos Del TerrenoMarvin Guerrero PadillaAún no hay calificaciones

- ES22553 RefineryGuide PDFDocumento60 páginasES22553 RefineryGuide PDFJose Alfredo Zambrano GrzesiowskiAún no hay calificaciones

- 5210-W1-Estandar para La Aislación Térmica de Servicios en CalienteDocumento7 páginas5210-W1-Estandar para La Aislación Térmica de Servicios en CalienteMarvin Guerrero PadillaAún no hay calificaciones

- 4835-W0-Soportes de Hormigon para Apoyo de ValvulasDocumento2 páginas4835-W0-Soportes de Hormigon para Apoyo de ValvulasMarvin Guerrero PadillaAún no hay calificaciones

- Vdocuments - MX - Examen de Mecanico de PisoDocumento47 páginasVdocuments - MX - Examen de Mecanico de PisoJorge RamirezAún no hay calificaciones

- Spe 1215 0018 Ogf - En.españolDocumento6 páginasSpe 1215 0018 Ogf - En.españolluis mendozAún no hay calificaciones

- Proyecto 1. ItscoDocumento70 páginasProyecto 1. ItscoAndry P. LeonAún no hay calificaciones

- 0162-W3-Notificaciones de Construcción A Organ. Guber. y EstatalesDocumento5 páginas0162-W3-Notificaciones de Construcción A Organ. Guber. y EstatalesMarvin Guerrero PadillaAún no hay calificaciones

- Memoria Descriptiva-Gas-AcervoDocumento25 páginasMemoria Descriptiva-Gas-AcervoSalvador Medina Chavarin100% (1)

- 5 Nrf-090-Pemex-2013Documento43 páginas5 Nrf-090-Pemex-2013Jorge Luis Sosa MorenoAún no hay calificaciones

- 3206-W0-Estandar para La Compra Tanques Enterados de Fibra Vidrio Reforzado - PDFTR SPDocumento2 páginas3206-W0-Estandar para La Compra Tanques Enterados de Fibra Vidrio Reforzado - PDFTR SPMarvin Guerrero PadillaAún no hay calificaciones

- 0125-W9-Filosofia de Diseño para Est. Reguladoras Instal. de EntregaDocumento6 páginas0125-W9-Filosofia de Diseño para Est. Reguladoras Instal. de EntregaMarvin Guerrero PadillaAún no hay calificaciones

- 5405-W7-Instalaciones de Medición de Sistemas de Recolección CoinstruidosDocumento6 páginas5405-W7-Instalaciones de Medición de Sistemas de Recolección CoinstruidosMarvin Guerrero PadillaAún no hay calificaciones

- 8520-W2-Procedimientos de Soldadura Gmaw Con Electrodos ER80S-D2 PDFDocumento3 páginas8520-W2-Procedimientos de Soldadura Gmaw Con Electrodos ER80S-D2 PDFMarvin Guerrero PadillaAún no hay calificaciones

- Prueba de Hermeticida-Conexiones de GasDocumento10 páginasPrueba de Hermeticida-Conexiones de GasLuis Rojas Isern100% (1)

- PistónDocumento29 páginasPistónROSA MARIANOAún no hay calificaciones

- Nte Inen 2167Documento21 páginasNte Inen 2167Jose PinedaAún no hay calificaciones

- Bombas de LodoDocumento21 páginasBombas de LodourielneuquenAún no hay calificaciones

- Presentacion Recipientes Sujetos A PresiDocumento30 páginasPresentacion Recipientes Sujetos A Presinavi2132Aún no hay calificaciones

- Diapositivas para Sustentacion Terminada 3Documento28 páginasDiapositivas para Sustentacion Terminada 3semion huamani lauraAún no hay calificaciones

- NTC 5 Siderurgia Láminas y Flejes de Gran Espesor, de Acero Al Carbono Laminado en Caliente 19971126Documento21 páginasNTC 5 Siderurgia Láminas y Flejes de Gran Espesor, de Acero Al Carbono Laminado en Caliente 19971126Juan Carlos Vargas RincónAún no hay calificaciones

- 8709-W6-Base de Datos Historicos de Dcutos PHD Instrucciones de ReporteDocumento26 páginas8709-W6-Base de Datos Historicos de Dcutos PHD Instrucciones de ReporteMarvin Guerrero PadillaAún no hay calificaciones

- NACE RP 0178 - Diseño y Fabricación de Tanques Revestidos 95Documento15 páginasNACE RP 0178 - Diseño y Fabricación de Tanques Revestidos 95matutecachemira100% (1)

- NRF 027 PEMEX 2001d Esparragos y TornillosDocumento32 páginasNRF 027 PEMEX 2001d Esparragos y TornillosAndres Paredes100% (1)

- Cambiadores PemexDocumento45 páginasCambiadores PemexGerardo Cortes100% (1)

- Perfil de Proyecto Terminado SNH Corregido-1Documento11 páginasPerfil de Proyecto Terminado SNH Corregido-1juaquin Bautista MamaniAún no hay calificaciones

- Cat Transformadores PromelsaDocumento13 páginasCat Transformadores PromelsaJAVIER HUGO VILLALOBOS HUAMANAún no hay calificaciones

- Cat Transformadores PromelsaDocumento13 páginasCat Transformadores PromelsaJohannes QuispeAún no hay calificaciones

- Revista de Prototipos Tecnologicos V2 N4 4Documento9 páginasRevista de Prototipos Tecnologicos V2 N4 4Luz MaAún no hay calificaciones

- Intercambiadores de Calor de Envolvente Y Haz de Tubos: Especificacion Tecnica para Proyecto de ObrasDocumento29 páginasIntercambiadores de Calor de Envolvente Y Haz de Tubos: Especificacion Tecnica para Proyecto de ObrasJPAún no hay calificaciones

- PistonDocumento14 páginasPiston1320 ITM Macareno Rodríguez José RodolfoAún no hay calificaciones

- Manual de instalaciones domiciliarias de ga: Basado en normativa argentinaDe EverandManual de instalaciones domiciliarias de ga: Basado en normativa argentinaCalificación: 4 de 5 estrellas4/5 (1)

- 4706-W2-Reutilización de Accesorios de Soldar A TopeDocumento2 páginas4706-W2-Reutilización de Accesorios de Soldar A TopeMarvin Guerrero PadillaAún no hay calificaciones

- 4826-W5-Estación de Medición Tipica Gran CapacidadDocumento1 página4826-W5-Estación de Medición Tipica Gran CapacidadMarvin Guerrero PadillaAún no hay calificaciones

- 4775-W2-Cruce Tipico de Un Ducto Ajeno Por Debajo de Un Ducto PropioDocumento1 página4775-W2-Cruce Tipico de Un Ducto Ajeno Por Debajo de Un Ducto PropioMarvin Guerrero PadillaAún no hay calificaciones

- 4825-W4-Conexion A Presion Tipica Pequeña CapacidadDocumento2 páginas4825-W4-Conexion A Presion Tipica Pequeña CapacidadMarvin Guerrero PadillaAún no hay calificaciones

- 4764-N1-Peso de Hormigon de Tipo de Empernar para Ductos Diametro ExteriorDocumento1 página4764-N1-Peso de Hormigon de Tipo de Empernar para Ductos Diametro ExteriorMarvin Guerrero PadillaAún no hay calificaciones

- 4803-W2-Bloque de Anclaje de Hormigon Detalles de FabricaciónDocumento2 páginas4803-W2-Bloque de Anclaje de Hormigon Detalles de FabricaciónMarvin Guerrero PadillaAún no hay calificaciones

- 4705-W3-Reutilización de Válvulas en Servicio Con Gas NaturalDocumento2 páginas4705-W3-Reutilización de Válvulas en Servicio Con Gas NaturalMarvin Guerrero PadillaAún no hay calificaciones

- 4780-W8-Selección y Diseño de Conexiones de Ramal y RefuerzosDocumento7 páginas4780-W8-Selección y Diseño de Conexiones de Ramal y RefuerzosMarvin Guerrero PadillaAún no hay calificaciones

- 4765-W0-Peso de Hormigon Tipico para Asentar Ductos de Diametro ExteriorDocumento1 página4765-W0-Peso de Hormigon Tipico para Asentar Ductos de Diametro ExteriorMarvin Guerrero PadillaAún no hay calificaciones

- 4770-W1-Cruce Tipico Por Debajo de Drenajes de Tuberia CeramicaDocumento2 páginas4770-W1-Cruce Tipico Por Debajo de Drenajes de Tuberia CeramicaMarvin Guerrero PadillaAún no hay calificaciones

- 1645A-W0-Estandar para La Compra de Turbinas de Combustion Gas Hoja de DatosDocumento13 páginas1645A-W0-Estandar para La Compra de Turbinas de Combustion Gas Hoja de DatosMarvin Guerrero PadillaAún no hay calificaciones

- 5200-W1-INDICE Aislación y Reparación para El Invierno (Winterización)Documento1 página5200-W1-INDICE Aislación y Reparación para El Invierno (Winterización)Marvin Guerrero PadillaAún no hay calificaciones

- 8731-W0-Instrumentación Simbolos de Planos de FlujoDocumento15 páginas8731-W0-Instrumentación Simbolos de Planos de FlujoMarvin Guerrero PadillaAún no hay calificaciones

- 1201-W1-Lineamientos de Diseño para Edificios Metálicos PrefabricadosDocumento4 páginas1201-W1-Lineamientos de Diseño para Edificios Metálicos PrefabricadosMarvin Guerrero PadillaAún no hay calificaciones

- 1662-W2-Estandar para La Compra de Compresores de Aire Impul. Con Motor Electr.Documento2 páginas1662-W2-Estandar para La Compra de Compresores de Aire Impul. Con Motor Electr.Marvin Guerrero PadillaAún no hay calificaciones

- 1640B-W0-Estandar para La Compra de Compresor Centrifugo Hoja de CompresorDocumento3 páginas1640B-W0-Estandar para La Compra de Compresor Centrifugo Hoja de CompresorMarvin Guerrero PadillaAún no hay calificaciones

- 1640D-W0-Estandar para La Compra de Compresores Dentrifugos Prueba de AceptacióDocumento2 páginas1640D-W0-Estandar para La Compra de Compresores Dentrifugos Prueba de AceptacióMarvin Guerrero PadillaAún no hay calificaciones

- 0156-W1-Lineamientos de Información y Doc. para Evaluar Instal. de DuctosDocumento17 páginas0156-W1-Lineamientos de Información y Doc. para Evaluar Instal. de DuctosMarvin Guerrero PadillaAún no hay calificaciones

- 1645B-W0-Estandar para La Compra de Turbinas Gas Combustible Prueba TallerDocumento3 páginas1645B-W0-Estandar para La Compra de Turbinas Gas Combustible Prueba TallerMarvin Guerrero PadillaAún no hay calificaciones

- 1645D-W0-Estandar para La Compra Turbians Combustion Gas, Requer. de PlanosDocumento2 páginas1645D-W0-Estandar para La Compra Turbians Combustion Gas, Requer. de PlanosMarvin Guerrero PadillaAún no hay calificaciones

- 1640C-W0-Estandar para La Compra de Compresores DentrifugosDocumento3 páginas1640C-W0-Estandar para La Compra de Compresores DentrifugosMarvin Guerrero PadillaAún no hay calificaciones

- 1640A-W0-Estandar para La Compra de Compresor Centrifugo Hoja de DatosDocumento10 páginas1640A-W0-Estandar para La Compra de Compresor Centrifugo Hoja de DatosMarvin Guerrero PadillaAún no hay calificaciones

- 0120-W2-Criterios para Ins. Monitoreos D Ecalidad Gas Medic - Elect. Instal. Transf. de CustodiaDocumento2 páginas0120-W2-Criterios para Ins. Monitoreos D Ecalidad Gas Medic - Elect. Instal. Transf. de CustodiaMarvin Guerrero PadillaAún no hay calificaciones

- 8711-W2-Lineamientos para La Reparación Distribución y Archivo de Libro de ObraDocumento2 páginas8711-W2-Lineamientos para La Reparación Distribución y Archivo de Libro de ObraMarvin Guerrero PadillaAún no hay calificaciones

- 0135-W3-Construcción D Ecaminos Sobre Ductos ExistenteDocumento3 páginas0135-W3-Construcción D Ecaminos Sobre Ductos ExistenteMarvin Guerrero PadillaAún no hay calificaciones

- 0150-W7-Criterio para La Maxima Presión Operativa MAOPDocumento7 páginas0150-W7-Criterio para La Maxima Presión Operativa MAOPMarvin Guerrero Padilla100% (1)

- 0155-W5-Reque. Minimos Aceptables para Ductos Const. Por Otros OperadoresDocumento7 páginas0155-W5-Reque. Minimos Aceptables para Ductos Const. Por Otros OperadoresMarvin Guerrero PadillaAún no hay calificaciones

- 0125-W9-Filosofia de Diseño para Est. Reguladoras Instal. de EntregaDocumento6 páginas0125-W9-Filosofia de Diseño para Est. Reguladoras Instal. de EntregaMarvin Guerrero PadillaAún no hay calificaciones

- Unidad 1 Fundamentos de Refrigeración y El Sistema Por Compresión de VaporDocumento15 páginasUnidad 1 Fundamentos de Refrigeración y El Sistema Por Compresión de VaporEduardo S CossúAún no hay calificaciones

- TermoacumulacionDocumento31 páginasTermoacumulacionFrederik CañabiAún no hay calificaciones

- Precipitación de ArsénicoDocumento55 páginasPrecipitación de ArsénicoLuis MolinaAún no hay calificaciones

- Mecánica Avanzada de MaterialesDocumento15 páginasMecánica Avanzada de MaterialesSandra Restrepo100% (1)

- Cinetica Quimica (Ecuaciones Integradas de Velocidad)Documento6 páginasCinetica Quimica (Ecuaciones Integradas de Velocidad)Miroslav Alulema Cuesta100% (1)

- El Petróleo CristobalDocumento10 páginasEl Petróleo CristobalCristobal Capcha HuancaAún no hay calificaciones

- Nom 015 STPS 2001Documento22 páginasNom 015 STPS 2001David Garcia Sandoval100% (1)

- Bioquimica Dinamica y Estatica (2) 333Documento358 páginasBioquimica Dinamica y Estatica (2) 333Nelci G. GuamánAún no hay calificaciones

- Sistema TransitorioDocumento6 páginasSistema TransitorioALANIS RAFAELA JARRE MOREANOAún no hay calificaciones

- TallerDocumento2 páginasTallerBratt ArangoAún no hay calificaciones

- Cuestionario 7-8Documento5 páginasCuestionario 7-8Junior YupanquiAún no hay calificaciones

- Practica 18 CorregidaAnálisis de Una Mezcla de Carbonato y Oxido Alcalino - Térreo.Documento5 páginasPractica 18 CorregidaAnálisis de Una Mezcla de Carbonato y Oxido Alcalino - Térreo.Stephany IllescasAún no hay calificaciones

- Flujo en Boquillas y DifusoresDocumento4 páginasFlujo en Boquillas y DifusoresloptopushAún no hay calificaciones

- Experimento de JouleDocumento2 páginasExperimento de Jouleandreal94Aún no hay calificaciones

- Informe N 1 TermoquimicaDocumento12 páginasInforme N 1 Termoquimicaoscar alonsoAún no hay calificaciones

- Calorimetro Articulo CompletoDocumento7 páginasCalorimetro Articulo CompletoItatí TaveraAún no hay calificaciones

- Guía de Ejercitación. Sistemas Materiales. Comisión SábadosDocumento2 páginasGuía de Ejercitación. Sistemas Materiales. Comisión Sábadosmate yfisica2Aún no hay calificaciones

- Ingenieria de Fluido Introduccion y ConceptosDocumento4 páginasIngenieria de Fluido Introduccion y ConceptosIrlet pedrazaAún no hay calificaciones

- Marco TeoricoDocumento3 páginasMarco TeoricoNiñoGonzalesBenitoAún no hay calificaciones

- Asignación No. 7 - Preparación y Titulación de Soluciones Juan Ramon MolinaDocumento3 páginasAsignación No. 7 - Preparación y Titulación de Soluciones Juan Ramon MolinaJuan RamónAún no hay calificaciones

- PROYECTO-PLANTAS Segunda ParteDocumento19 páginasPROYECTO-PLANTAS Segunda ParteDayana Perez GarnicaAún no hay calificaciones

- Quimica General Ii 2019Documento149 páginasQuimica General Ii 2019Zurdos CastroAún no hay calificaciones

- P3 LIQ LLLDocumento15 páginasP3 LIQ LLLArturo BenítezAún no hay calificaciones

- Sustentacion Trabajo Colaborativo Examen Termodinamica PDFDocumento3 páginasSustentacion Trabajo Colaborativo Examen Termodinamica PDFVanessa ArismendiAún no hay calificaciones

- Gama UmsaDocumento10 páginasGama UmsaatotoAún no hay calificaciones

- Laboratorio #3 Determinacion de Gamma Del AireDocumento13 páginasLaboratorio #3 Determinacion de Gamma Del Airebryan100% (1)

- Tarea N°2, Mircala 8-899-1149Documento6 páginasTarea N°2, Mircala 8-899-1149Mircala AnayaAún no hay calificaciones

- Equivalente en Agua de Un CalorimetroDocumento3 páginasEquivalente en Agua de Un CalorimetroLUISA FERNANDA ARANGO PEREZ100% (1)

- 2.3) MÓDULO II Equilibrio Producto de SolubilidadDocumento61 páginas2.3) MÓDULO II Equilibrio Producto de SolubilidadSebastián ArcosAún no hay calificaciones