Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sistema Hidraulico

Cargado por

Jheruin JNTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Sistema Hidraulico

Cargado por

Jheruin JNCopyright:

Formatos disponibles

Referencias del Participante

Sistema Hidráulico:

Componentes

Referencias del Participante Página 1

Sección 1: Circuito Hidráulico

Lea estas notas, están relacionadas con el Objetivo de

Aprendizaje 10: Identificar los componentes hidráulicos

individualmente y describir el flujo de aceite en un circuito

hidráulico simple.

Propósito

Esta sección le brindará al participante el conocimiento necesario requerido para

identificar los componentes hidráulicos y describir el flujo de aceite a través de estos

componentes en el circuito hidráulico.

Al finalizar satisfactoriamente esta sección el participante estará listo para:

1. Identificar los componentes hidráulicos individuales y describir el flujo de aceite

incluyendo:

Tanque.

Filtro

Bomba

Válvula reguladora de flujo y válvula para el control de la presión.

Válvula direccional.

Actuador

Introducción

Los componentes individuales de un sistema hidráulico han sido identificados y

se han descrito sus funciones en las secciones previas de este módulo. En esta sección

esos componentes se juntarán para formar un sistema hidráulico completo para mostrar

como los componentes individuales trabajan juntos. Incluso se describirá el paso del

flujo de aceite a través de cada componente.

Referencias del Participante Página 1

Circuito Hidráulico Simple

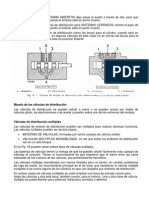

La figura 61 muestra un circuito hidráulico simple que es usado para operar un

cilindro de doble efecto. Primero ante todo identificaremos los componentes y luego

describiremos cómo funciona el circuito.

Tanque (1)

El tanque (1) suministra el aceite a la bomba (2) a través de la línea de tubería.

El retorno del aceite al tanque desde el sistema hidráulico pasa a través del filtro (7). El

aceite en el tanque no está bajo presión.

Bomba de Engranajes (2)

La bomba de engranajes estará operada por un motor y succionará el aceite del

tanque para impulsarlo a través del sistema hidráulico. El aceite en el sistema

hidráulico no está bajo presión porque la válvula direccional con centro en tándem (4)

está en la posición de reposo (posición central) permitiendo que el aceite pase

libremente al tanque.

5

2 4

8 9 10

Reproducido con permiso de Deere & Company, John Deere Publishing, Moline, IL. Todos los derechos reservados

Línea de retorno del

1 Tanque 5 Orificio constante 9

flujo de aceite

Bomba de

2 6 Actuador 10 Aceite bloqueado

engranajes

3 Válvula de alivio 7 Filtro

Línea de succión

4 Válvula direccional 8

del flujo de aceite

Referencias del Participante Página 1

Figura 61: Circuito hidráulico con una válvula direccional en posición de reposo

Válvula de Alivio (3)

La válvula de alivio (3) es ubicada entre la salida de la bomba y la línea de

retorno al tanque. Si la presión de aceite en los sistemas hidráulicos excede la presión

regulada en la válvula de alivio, está válvula se abrirá y liberará la presión de regreso al

tanque. Esto evitará que la presión de aceite en el sistema exceda su límite máximo.

Válvula Direccional (4)

La válvula direccional con centro en tándem se muestra en esa posición en la

figura 61. El flujo de aceite desde la bomba es libre de fluir directamente de regreso al

tanque y como no hay resistencia al flujo, no hay presión en el sistema. El paso del

aceite al cilindro está bloqueado por el carrete, lo que significa que no hay flujo de

aceite desde la bomba al cilindro. El aceite en ambos lados del cilindro también está

bloqueado, lo que significa que el cilindro no se puede mover.

Válvula Reguladora de Flujo con Orificio Constante (5)

La válvula reguladora de flujo con orificio constante (5) está ubicada en la línea

usada para extender el cilindro (6). Esto controlará la velocidad de extensión cuando se

este operando.

Actuador (cilindro de doble efecto) (6)

Un cilindro hidráulico de doble efecto es conectado a la válvula direccional (4) y

su operación es controlada por está válvula. La válvula se muestra en la posición de

tándem, lo que significa que el aceite en ambos lados del cilindro está bloqueado y el

cilindro no se puede mover.

Filtro (7)

El filtro de aceite (7) es ubicado en la línea de retorno, este filtra el aceite que

regresa del sistema al tanque. En algunos casos el filtro puede ser ubicado dentro del

tanque (1).

Línea de Succión del Flujo de Aceite (8)

La línea de succión del flujo de aceite (8) va desde el tanque hacia la bomba y se

muestra en verde. El aceite en esta línea tiene una presión negativa creada por la bomba

y es empujada hacia la bomba por la presión atmosférica encima del aceite en el tanque.

Línea de Retorno del Flujo de Aceite (9)

La línea de retorno del flujo de aceite (9) en el sistema hidráulico se muestra en

azul. Todo el flujo desde la bomba está retornando por la válvula direccional en la

posición en tandem al tanque por la línea de retorno. Esto es porque el actuador no está

siendo operado y la bomba está simplemente circulando el aceite a través del sistema.

Aceite Bloqueado (10)

El aceite bloqueado (10) no tiene color. El aceite en cada lado del cilindro está

bloqueado, y se muestra sin color.

Referencias del Participante Página 1

Operación del Circuito

La figura 62 muestra el circuito hidráulico justo con la válvula direccional

posicionada para que el cilindro se extienda.

5

2 4

8 9 10 11 12

Reproducido con permiso de Deere & Company, John Deere Publishing, Moline, IL. Todos los derechos reservados

Línea de retorno del

1 Tanque 5 Orificio constante 9

flujo de aceite

2 Bomba de engranajes 6 Actuador 10 Aceite bloqueado

3 Válvula de alivio 7 Filtro 11 Presión de operación

Línea de succión

4 Válvula direccional 8 12 Flujo disminuido

del flujo de aceite

Figura 62: Circuito hidráulico con la válvula direccional accionada para extender

el cilindro

Cuando la válvula direccional es accionada por el operador para extender el

cilindro sucede lo siguiente.

Válvula Direccional (4)

La válvula direccional (4) se mueve desde la posición en tándem a la posición de

operación, lo cual hace tres cosas:

Bloquea el retorno a tanque directo.

Dirige el flujo de aceite desde la bomba a través del orificio constante y a la parte

inferior del cilindro (aceite rojo).

Referencias del Participante Página 1

Dirige el flujo de retorno desde la parte superior del cilindro de regreso al tanque

(aceite azul).

Presión de Operación (11)

Ahora que el aceite va desde la bomba (2) directamente a la parte inferior del

cilindro (6) hay una resistencia a fluir causada por el embolo y el vástago del cilindro, y

lo que tienen conectado. La carga en la parte superior del vástago representa la

resistencia dada por el componente que se está moviendo debido al cilindro.

La resistencia para fluir producirá presión que deberá ser creada en el sistema

por el flujo de la bomba para vencer la carga en el cilindro. La presión en el sistema

sólo crecerá lo suficiente para vencer la resistencia dada por la carga en el cilindro.

Pero, si la presión excede la presión ajustada en la válvula de alivio (3), esta válvula se

abrirá y liberará la presión dejando pasar el flujo de regreso al tanque (1).

Válvula Reguladora de Flujo con Orificio Constante (5)

La válvula reguladora de orificio constante (5) controlará el flujo de aceite a

través de la parte inferior del cilindro (6). Esto controla la velocidad de extensión del

cilindro. Un orifico grande producirá una rápida extensión y un orificio pequeño

producirá una extensión lenta. El aceite entre el orificio constante y la parte inferior del

cilindro está de color amarillo para indicar la reducción del flujo.

Actuador (cilindro de doble efecto) (6)

El cilindro ahora tiene presión hidráulica actuando debajo del embolo y no hay

presión encima del embolo. Esto producirá que el embolo se mueva contra la

resistencia de la carga. Cuando la resistencia a moverse ha sido vencida por el embolo,

el vástago se extenderá y moverá la carga.

El aceite que está encima del embolo es empujado hacia afuera a través de la

válvula direccional y regresa al tanque.

El embolo y el vástago continuarán extendiéndose hasta alcanzar el final del

cilindro o que el operador mueva la válvula direccional para detener el movimiento. Si

el embolo y el vástago alcanzan el extremo del cilindro no habrá más movimiento

posible. En esta situación la presión del sistema crecerá hasta que la válvula de alivio se

abra para limitar la presión máxima.

Referencias del Participante Página 25

Sección 2: Tanque

Lea las notas, están relacionadas con el objetivo de aprendizaje

4: Identificar y establecer la función del tanque y de los

componentes asociados.

Propósito

Está sección le brinda al participante el conocimiento requerido para identificar

y establecer la función de un tanque y sus componentes.

Al finalizar satisfactoriamente esta sección el participante estará listo para:

1. Identificar y establecer la función de lo siguiente:

Tanque.

Línea de retorno.

Línea de succión y filtro

Tapa, tubo y filtro de llenado.

Filtros internos (cuando son aplicables)

Introducción

El tanque es donde se almacena el aceite listo para ser utilizado en el sistema

hidráulico, e incluso es a donde el aceite regresa después de su uso. Hay otros

componentes en el tanque que cumplen funciones específicas. Esta sección le

presentará cada componente del tanque y le describirá sus funciones.

Referencias del Participante Página 26

Tanque (ver la figura 23)

Un tanque es usualmente fabricado de acero prensado y puede ser fabricado en

una o más secciones. El tanque mostrado en la figura 23 tiene dos secciones que están

empernados en la parte central. Otros tanques pueden ser soldados para formar una sola

unidad sellada.

El tanque tiene las siguientes funciones:

Almacenar el fluido hidráulico hasta que sea requerido por el sistema.

Dejar pasar el calor a través de las paredes del tanque del aceite hacia la atmósfera y

así ayudar a enfriar el aceite.

Permitir que la suciedad se asiente al fondo del tanque donde no será atraído por la

línea de succión.

Permitir que el aire en el aceite este sobre la superficie y removerlo.

Figura 23: Tanque

1 Ventilación 6 Visor de nivel

2 Tapa y tubo de llenado 7 Línea de succión

3 Filtro de llenado 8 Rejilla de la línea de succión.

4 Línea de retorno. 9 Tapa de drenaje

5 Filtro de retorno

Referencias del Participante Página 27

Ventilación (ver la figura 23 número 1)

La ventilación se coloca en la parte superior del tanque y libera cualquier

presión de aire que puede formarse en el tanque. Como el aceite del sistema calienta y

se dilata por tanto el aire encima del aceite dentro del tanque será presurizado, la

ventilación libera esa presión. Algunos tanques son ventilados y otros son presurizados.

Tapa y Tubo de Llenado (ver la figura 23 número 2)

La tapa de llenado se coloca en el tubo de llenado y puede ser removido de

modo que el tanque puede ser llenado o rellenado con el fluido hidráulico.

Filtro de Llenado (ver la figura 23 número 3)

El filtro de llenado se coloca dentro del tubo de llenado y filtrará cualquier

suciedad que podría haber contaminado el aceite. Sólo tiene el propósito de un filtro

primario para partículas grandes y otros filtros removerán cualquier partícula más

pequeña en el sistema. El filtro de llenado es usualmente fabricado de tela metálica.

Línea de Retorno (ver la figura 23 número 4)

La línea de retorno trae el aceite que regresa de varias partes del sistema

hidráulico al tanque. El aceite que es usado para operar varios componentes en el

sistema hidráulico tiene que regresar al tanque de modo que se pueda usar nuevamente.

Si el aceite hidráulico no regresa al tanque rápidamente entonces no habrá aceite para

operar el sistema hidráulico. El aceite que regresa al tanque no está bajo presión y en

algunos casos regresa a través de un filtro dentro del tanque. La línea de retorno

descarga el aceite sobre el fondo del tanque de modo que ninguna suciedad (sedimento)

que está asentado al fondo sea desplazado.

Filtro de Retorno (ver la figura 23 número 5)

En algunos casos se coloca un filtro de retorno en la línea de retorno dentro del

tanque de modo que el aceite que regresa del sistema hidráulico es filtrado. Las

partículas de suciedad pueden entrar al sistema a través de sellos defectuosos y pueden

ser arrastrados junto con el aceite. Partículas de metal pueden incluso entrar al sistema

debido a la falla de un componente o a la cavitación. El filtro de la línea de retorno

removerá estas partículas y las detendrá para evitar que circulen hacia otros

componentes causando daños. Se tiene una tapa de acceso en la parte superior del

tanque, de modo que el filtro pueda ser cambiado en intervalos de servicio. El filtro de

retorno es usualmente un elemento filtrante de papel.

Visor de Nivel (ver la figura 23 número 6)

Un visor de nivel es colocado en algunos tanques de modo que es fácil revisar el

nivel de aceite dentro del tanque. El visor de nivel es posicionado en un punto donde

debe estar el nivel correcto de aceite y marcar en el visor indicando el nivel máximo y

mínimo.

Referencias del Participante Página 28

Línea de Succión (ver la figura 23 número 7)

La línea de succión es conectada a la bomba de aceite y es usada para alimentar

de aceite a dicha bomba durante la operación del sistema hidráulico. Hay una presión

negativa en la línea de succión.

Rejilla de la Línea de Succión (ver la figura 23 número 8)

La rejilla de la línea de succión es usada para remover suciedad y partículas de

metal que podrían ser jaladas hacia la línea de succión desde el fondo del tanque. Los

sedimentos pueden ser desplazados por alguna razón y si la rejilla no estuviera, entonces

los sedimentos entrarían al sistema hidráulico y dañarían los componentes. La rejilla de

la línea de succión es usualmente fabricada de tela metálica.

Tapa de Drenaje (ver la figura 23 número 9)

La tapa de drenaje es colocada en el fondo del tanque de modo que se pueda

drenar el aceite o remover el sedimento. La tapa de drenaje siempre se coloca en la

parte inferior del tanque.

Referencias del Participante Página 29

Sección 3: Bombas Hidráulicas

Lea estas notas, están relacionadas con el Objetivo de

Aprendizaje 5: Identificar los diferentes tipos de bombas

hidráulicas y establecer sus funciones.

Propósito

Esta sección le brindará al participante el conocimiento requerido para

identificar los tipos de bombas hidráulicas y establecer sus funciones.

Al finalizar satisfactoriamente esta sección el participante estará listo para:

1. Identificar y establecer la función de los siguientes tipos de bombas.

Bomba de engranajes.

Bomba de paletas.

Bomba de pistones (axiales y radiales).

2. Explicar la diferencia entre desplazamiento fijo y desplazamiento variable.

Introducción

La bomba es el corazón del sistema hidráulico. Transforma la energía mecánica

o eléctrica en energía hidráulica. La operación mecánica de la bomba mueve el fluido

del tanque al sistema. La función principal de la bomba, es producir el flujo del

fluido, cualquier resistencia a este flujo producirá la presión en el sistema.

Todos los sistemas hidráulicos modernos usan bombas de desplazamiento

positivo. Estas bombas tienen un sello mecánico entre la entrada y la salida,

produciendo un volumen predeterminado de aceite a ser bombeado entre cada ciclo. El

sello evita que la presión del sistema fugue a través de la cámara de la bomba de regreso

al tanque.

Las bombas de desplazamiento negativo no tienen un sello que cruce la cámara

de la bomba, esto permite al fluido fugar de la salida de regreso a la entrada. Un

ejemplo comúnmente usado para bombear agua a baja presión es la bomba centrífuga.

Referencias del Participante Página 30

Desplazamiento fijo y Variable.

Las bombas hidráulicas tienen la habilidad de mover un volumen de fluido de un

lugar a otro y el término técnico para describir esto es desplazamiento. Algunas bombas

tienen lo que se denomina desplazamiento fijo y otras tienen desplazamiento variable.

Desplazamiento

El desplazamiento es el volumen de aceite movido (desplazado) en cada carrera

de bombeo o ciclo de una bomba hidráulica.

Desplazamiento fijo

Una bomba de desplazamiento fijo moverá el mismo volumen de aceite para

cada carrera o ciclo de bombeo. Esto significa que si la bomba tiene un desplazamiento

constante de 0.2 litros en cada vuelta, ese es el desplazamiento máximo de bombeo.

Generalmente el desplazamiento de la bomba se da en litros por minuto y esto significa

que incluso el desplazamiento constante puede variar con la velocidad. Por ejemplo con

la bomba girando a 600 RPM esta dará 600 x 0.2 litros por minuto es decir 120 litros

por minuto. Si la bomba aumenta su velocidad a 900 RPM esta dará 900 x 0.2 litros por

minuto es decir 180 litros por minuto (ver la figura 24).

120 lt/min 180 lt/min

600 RPM 900 RPM

Reproducido con permiso de Deere & Company, John Deere Publishing, Moline, IL. Todos los derechos reservados.

Figura 24: Bomba de desplazamiento fijo a diferentes velocidades.

Desplazamiento variable

Una bomba de desplazamiento variable tiene la característica que puede variar el

volumen de aceite desplazado en cada carrera o ciclo. Esto significa que aunque la

bomba rota a velocidad constante se puede variar el desplazamiento. Con este tipo de

bomba se puede mantener una presión constante y son generalmente encontradas en

sistemas de alta presión.

Referencias del Participante Página 31

Principio de una Bomba Hidráulica

El principio de una bomba hidráulica se ilustra en la figura 25:

Una presión negativa (vacío parcial) es creada a la entrada, permitiendo que la

presión atmosférica fuerce al fluido a entrar en la bomba desde el tanque y la acción

mecánica fuerza al fluido a salir hacia el sistema.

1 2

4

5

1 Tapa de llenado con ventilación 4 Salida

Presión negativa a la entrada de la

2 5 Presión atmosférica sobre el aceite

bomba

3 Bomba de engranajes 6 Rejilla de succión

Figura 25: Principio de funcionamiento de una bomba hidráulica.

Referencias del Participante Página 32

Tipos de Bombas

Bombas de Paletas Bombas de Pistón Bombas de engranajes

Hay diferentes diseños de bombas usados en sistemas hidráulicos, pero muchas

de las bombas usadas hoy en día son principalmente de tres tipos (ver la figura 26),

estas son:

Bombas de paletas.

Bombas de pistones.

Bomba de engranajes.

Las bombas de paletas pueden ser de desplazamiento fijo o variable, pero usualmente

son de desplazamiento fijo.

Las bombas de engranajes son de desplazamiento fijo.

Las bombas de pistones también pueden ser de desplazamiento fijo o variable.

El fabricante puede modificar la bomba en cada grupo para adecuarla a las

especificaciones del cliente, pero el diseño básico se mantiene.

Referencias del Participante Página 33

Bomba de Engranajes

Símbolo para una

Bomba de

Desplazamiento fijo

Identificación.

La bomba de engranajes usa un par de engranajes para bombear aceite. Estos tipos de bomba

(ver figuras 27 y 28) vienen en diferentes formas, pero usualmente tienen una forma ovalada.

Hay un eje conductor y un engranaje conectado a un engranaje de la bomba que se usa para

girar la bomba. También hay un puerto de entrada y uno de salida.

Función

La función de una bomba de engranajes externos es proveer de un flujo de aceite

al sistema hidráulico y trabaja contra la resistencia que tenga el flujo de aceite causada

por la carga en los actuadores.

Aplicación

Una bomba de engranajes generalmente es usada para aplicaciones de baja y

mediana presión y sólo está disponible con desplazamiento fijo.

Referencias del Participante Página 34

Reproducido con la autorización de South East Metropolitan College of TAFE, Perth, Western Australia. Todos los derechos

reservados.

Figura 28: Detalles internos de una bomba de engranajes

Bomba de Paletas

3

1

Símbolo para una

Bomba de

Desplazamiento

fijo.

4

1 Puerto de entrada 3 Puerto de salida

2 Cámaras de bombeo 4 Paletas

Figura 29: Bomba de paletas

Identificación

Este tipo de bomba tiene varias paletas (piezas planas rectangulares de acero)

que son usadas para bombear el aceite. Las bombas de paletas (ver las figuras 29 y 30)

tienen una forma cilíndrica con un engranaje y un eje de transmisión en un extremo.

También tiene un puerto de entrada y uno de salida.

Referencias del Participante Página 35

Función

La función de una bomba de paletas es proveer de un flujo de aceite al sistema

hidráulico y trabaja contra la resistencia que tenga el flujo causada por la carga en los

actuadores.

Aplicación

Las bombas de paletas son conocidas por ser usadas en equipos móviles debido

a sus altos valores de desarrollo para una unidad de tamaño pequeño. Estas pueden ser

usadas en sistemas de mediana presión, también pueden ser de desplazamiento

constante o variable pero usualmente son de desplazamiento fijo.

Reproducido con la autorización de South East Metropolitan College of TAFE, Perth, Western Australia. Todos los derechos

reservados.

Figura 30: Detalles internos de una bomba de paletas

Bombas de Pistones.

Las bombas de pistones son usadas frecuentemente en sistemas hidráulicos

modernos que usen altas velocidades y altas presiones. Pero las bombas de pistones son

más complejas y más caras que las bombas de engranajes o las bombas de paletas. Las

bombas de pistones pueden ser diseñadas tanto con desplazamiento fijo o variable.

Hay dos tipos de bombas de pistones:

Bombas de pistones axiales

Bombas de pistones radiales

Referencias del Participante Página 36

Bomba de Pistones Axiales

1 5 7

2 9 Símbolo para una Bomba de

Desplazamiento fijo

Mostrado en la Figura 31.

3

Este tipo de bomba incluso

puede ser de desplazamiento

4 variable. Este puede ser

representado por el símbolo

10 de abajo.

6 11

12

1 Bloque cilíndrico 5 Drenaje 9 Chaveta

2 Puerto de salida 6 Pistón 10 Eje

3 Plato de la válvula 7 Plato oscilante 11 Compartimiento de aceite

4 Puerto de entrada 8 Sello 12 Patín del pistón

Figura 31: Bomba de pistones axiales (desplazamiento fijo)

Identificación

La bomba de pistones axiales usa varios pistones que corren en un bloque

cilíndrico para bombear el aceite. Las bombas de pistones (ver las figuras 31 y 32)

tienen una forma circular con un eje de transmisión en un extremo una conexión de

entrada y una de salida en el otro extremo.

Función

La función de una bomba de pistones axiales es proveer de un flujo de aceite al

sistema hidráulico y trabaja contra la resistencia que tenga el flujo causada por la carga

en los actuadores.

Aplicación

Son usadas para aplicaciones de alta velocidad y alta presión donde se requieren

desplazamientos fijos o variables.

Referencias del Participante Página 37

Reproducido con la autorización de South East Metropolitan College of TAFE, Perth, Western Australia. Todos los derechos

reservados.

Figura 32: Detalles internos de la bomba de pistones axiales.

Referencias del Participante Página 38

Bomba de Pistones Radiales

Identificación

La bomba de pistones radiales usa varios pistones colocados a 90° con respecto

del centro del eje de transmisión en un bloque cilíndrico para bombear el aceite. Este

tipo de bombas (ver la figura 33) tiene una forma circular con un eje de transmisión en

el centro y un puerto de salida y uno de entrada.

Función

La función de una bomba de pistones radiales es proveer de un flujo de aceite al

sistema hidráulico y trabaja contra la resistencia que tenga el flujo causada por la carga

en los actuadores.

Aplicación

Son usadas para aplicaciones de baja velocidad y torque pequeño donde se

requieren desplazamientos fijos o variables.

3

4

1

5

Símbolo para una Bomba de

Desplazamiento fijo

Mostrado en la Figura 33.

Este tipo de bomba incluso

puede ser de desplazamiento

variable. Este puede ser

representado por el símbolo

de abajo.

2 6

1 Cuerpo de la bomba 5 Pistón

2 Eje fijo 6 Cilindro de rotación

3 Puertos de salida 7 Puertos de entrada

4 Agujeros del pistón

Figura 33: Bomba de pistones radiales (Diseño de Pistón Rotativo)

Referencias del Participante Página 39

Sección 4: Válvulas de Control

Lea estas notas, están relacionadas con el Objetivo de

Aprendizaje 6: Identificar los diferentes tipos de válvulas de

control y establecer sus funciones.

Propósito

Esta sección provee al participante con el conocimiento requerido para

identificar los diferentes tipos de válvula de control hidráulico y para establecer sus

funciones.

Al finalizar satisfactoriamente esta sección el participante estará listo para:

1. Identificar y establecer la función de los siguientes tipos de válvulas direccionales:

Centro abierto

Centro cerrado

Centro en tándem

2. Identificar y establecer la función de las siguientes válvulas para el control de la

presión:

Accionamiento directo.

Pilotada.

3. Identificar y establecer la función de las siguientes válvulas reguladoras de flujo:

Orificio constante.

Orifico variable.

Introducción

Las válvulas de control son usadas para controlar la dirección, la presión y el

flujo en un circuito hidráulico. El control de la dirección del flujo es necesario para

extender o retraer los actuadores lineales. El control de la presión es necesario para

limitar la presión máxima en un sistema hidráulico. El control del flujo es necesario

para controlar la velocidad de los actuadores. Esta sección le presentará algunos de los

tipos más conocidos de válvulas de control y le explicará su función.

Referencias del Participante Página 40

Válvulas de Control

Las válvulas de control pueden ser divididas en tres grupos: (ver la figura 34).

Válvulas direccionales.

Válvulas para controlar la presión.

Válvulas reguladoras de flujo.

1 2 3

Válvula direccional Válvulas para el Válvula reguladora de

1 2 3

control de presión flujo

Figura 34: Tipos de válvulas de control.

Válvulas Direccionales

Estas válvulas controlan la dirección del flujo de aceite en un sistema hidráulico.

Estas incluyen a las válvulas check (ver la figura 35), válvulas de carrete (ver la figura

36), válvulas rotativas y válvulas check pilotadas (ver la figura 37).

Válvula check

Figura 35

Válvula de carrete

Figura 36

Referencias del Participante Página 41

Válvula check pilotada

Figura 37

Los propósitos para instalar las válvulas direccionales en un sistema hidráulico

son las siguientes:

Controlar la dirección del fluido hidráulico.

Controlar la dirección del movimiento del actuador.

Seleccionar circuitos de control alternativos.

Tipos de Centro para Válvulas de Carrete

Centro Abierto (ver la figura 38)

En un arreglo con el centro abierto todos los puertos de entrada y salida están

conectadas entre sí. El aceite puede fluir a través de la válvula cuando la válvula está en

la posición central. Este aceite regresará a tanque y significa que la bomba no tiene que

vencer ninguna resistencia en la posición de reposo. Incluso significa que los cilindros

están libres para moverse. Cada cilindro puede ser operado independientemente

moviendo el carrete a la izquierda o a la derecha.

A B

P T

Símbolos

A P B

T A tanque P Desde la Bomba A Al cilindro A B Al cilindro B

Figura 38: Válvula de carrete con centro abierto.

Referencias del Participante Página 42

Centro Cerrado (ver la figura 39)

En un arreglo con centro cerrado el aceite que fluye de la bomba está bloqueado

por el carrete. Esto significa que la válvula de alivio de la bomba entrará en

funcionamiento cuando el carrete este en la posición central. Las conexiones hacia los

cilindros también están bloqueadas lo que significa que los cilindros no pueden

moverse. Cada cilindro puede ser operado independientemente moviendo el carrete a la

izquierda o a la derecha.

T T

A B

P T

Símbolos

A P B

T A tanque P Desde la Bomba A Al cilindro A B Al cilindro B

Figura 39: Válvula de carrete con centro cerrado.

Referencias del Participante Página 43

Centro en Tándem (ver la figura 40)

En un arreglo con el centro en tándem la entrada desde la bomba y la salida a

tanque están conectadas pero las salidas hacia los cilindros están bloqueadas. Esto

significa que el fluido de la bomba puede retornar a tanque a baja presión, pero los

cilindros no pueden moverse. Cada cilindro puede ser operado independientemente

moviendo el carrete a la izquierda o a la derecha.

A B

P T

Símbolos

A P B

T A tanque P Desde la Bomba A Al cilindro A B Al cilindro B

Figura 40: Válvula de carrete con centro en tándem.

Válvulas para Controlar la Presión.

El propósito para instalar válvulas para controlar la presión en sistemas

hidráulicos es:

Limitar la presión máxima del sistema en un circuito o subcircuito hidráulico, estos

nos proporcionan protección contra sobrecargas.

Redireccionar el fluido de la bomba hacia el tanque.

Reducir la presión en subcircuitos.

Las válvulas para controlar la presión incluyen a las válvulas de alivio, válvulas

reductoras de presión, válvulas de secuencia de presión y válvulas de descarga (ver la

figura 41). Algunas de estas son las que se denominan de accionamiento directo y las

otras se denominan pilotadas.

Accionamiento directo.

Es una forma de operación de la válvula de alivio donde la válvula es

directamente operada por la presión del sistema. Este tipo de operación significa que la

válvula está o bien abierta o bien cerrada.

Referencias del Participante Página 44

Pilotada.

Es una forma de operación de la válvula de alivio donde una línea piloto o una

válvula guía es usada para controlar la operación de la válvula de alivio principal. Estos

arreglos permiten que la válvula opere cerrada a la presión de flujo máximo.

Orificio de estrangulamiento

Cerrado Abierto

Válvula de Alivio

Válvula de Alivio

(Controlada por línea piloto)

Válvula de Secuencia

Válvula Reductora de Presión

Válvula de desconexión

Válvula de Contrabalance

Figura 41: Tipos de válvulas para controlar la presión.

Presión de apertura

Este es un término que describe el punto en el que la válvula de alivio empieza a

abrirse cuando la presión máxima del sistema está lista para vencer la fuerza del resorte

de la válvula. Este es un punto pequeño de apertura donde la válvula empieza a

trabajar.

Referencias del Participante Página 45

Presión de máximo flujo

Este es el punto donde la presión del sistema es capaz de abrir la válvula de

alivio completamente y producir que el máximo flujo de aceite pase a través de la

válvula. La presión de máximo flujo es mayor que la presión de apertura porque la

tensión del resorte aumenta cuando se comprime el resorte.

Válvula de alivio de accionamiento directo.

La válvula de accionamiento directo es un tipo simple de control de presión que

es mayormente usada como válvula de seguridad para prevenir daños a los componentes

del sistema.

Identificación (ver la figura 42)

Una válvula de alivio de accionamiento directo tendrá una entrada de presión de

aceite desde la bomba hidráulica, una salida de aceite hacia el sistema hidráulico, una

salida de alivio de regreso a tanque y un tornillo de ajuste.

Función

La función de la válvula de alivio de accionamiento directo es de descargar a

una presión predeterminada y dirigir el flujo hidráulico de regreso a tanque. Esta acción

limita la presión máxima en el sistema hidráulico.

Aplicación

Estas válvulas son mejor usadas en aplicaciones donde los volúmenes liberados

son menores e incluso donde la válvula no está en continuo uso. La razón para esto es

que se requiere considerable energía para mantener la válvula abierta por largos

periodos de tiempo. Esto sería una pérdida de energía hidráulica. Otro efecto de

mantener la válvula abierta por largos periodos de tiempo es que se genera un

considerable calor y eso no se desea.

Referencias del Participante Página 46

1

Válvula de alivio con la presión de Válvula de alivio con la presión de

apertura en el punto donde la presión máximo flujo donde la presión del

del sistema apenas puede vencer la sistema puede comprimir

tensión del resorte completamente el resorte.

Reproducido con permiso de Deere & Company, John Deere Publishing, Moline, IL. Todos los derechos reservados

Tornillo de ajuste y tuerca de

1 3 Resorte

seguridad

2 Salida de regreso a tanque 4 Entrada de aceite desde el sistema hidráulico

Figura 42: Válvula de alivio de accionamiento directo.

Referencias del Participante Página 47

Válvula de alivio pilotada

Esta válvula es un desarrollo de la válvula de alivio de presión con

accionamiento directo y es capaz de trabajar más cerca a la presión de máximo flujo.

Identificación (ver la figura 43)

Una válvula de alivio pilotada tendrá una entrada de presión de aceite desde la

bomba hidráulica, una salida de aceite hacia el sistema hidráulico, una salida de alivio

de regreso a tanque y un tornillo de ajuste. Es muy similar en apariencia a la válvula de

alivio de accionamiento directo.

Función

La función de la válvula de alivio pilotada es para descargar a una presión

predeterminada y dirigir el flujo hidráulico de regreso a tanque. Esta acción limita la

presión máxima en el sistema hidráulico.

Aplicación

Una válvula pilotada es adecuada para manejar grandes volúmenes de flujo con

poca energía requerida para mantener la válvula abierta. Es incluso operado cerca a la

presión de máximo flujo lo que significa que se libera menos aceite y se mantiene la

presión del sistema con un nivel más constante. Estas cualidades hacen que la válvula

sea adecuada como válvula de alivio del sistema hidráulico principal. Estas son

particularmente más adecuadas para sistemas que operan a alta presión y donde grandes

volúmenes de aceite fluirán a través de la válvula.

Referencias del Participante Página 48

1 2

3

4

5 6

Símbolo

Reproducido con permiso de Deere & Company, John Deere Publishing, Moline, IL. Todos los derechos reservados

1 Válvula piloto 4 Resorte de la válvula principal

2 Resorte de la válvula piloto 5 Pasaje en la válvula principal

3 Pasaje sensible a la presión 6 Válvula de alivio principal

Figura 43: Válvula de alivio pilotada

Válvulas Reguladoras de Caudal

Los propósitos de las válvulas reguladoras de caudal usadas en sistemas

hidráulicos son:

Para regular una cantidad del flujo de una parte del sistema a otro.

Para limitar la velocidad de los actuadores.

Estas incluyen válvulas reguladoras de flujo compensadas y no compensadas y

válvulas divisoras de flujo (ver la figura 44). Compensada significa que el flujo de

aceite a través de la válvula se mantiene a un valor constante incluso si la presión y la

temperatura cambian. Los tipos más comunes de las válvulas reguladoras de flujo son

de orificio constante y variable.

Referencias del Participante Página 49

Flujo constante

Flujo Variable

Flujo con presión compensada

Flujo con temperatura compensada

Flujo con presión y temperatura

compensada

Figura 44: Tipos de válvulas de flujo.

Válvula reguladora de flujo con orificio constante (ver la figura 45)

El orificio constante es una restricción para el flujo que tiene un tamaño fijo. El

flujo de aceite a través del orificio depende de:

1. El tamaño fino del orificio.

2. La diferencia de presión a través del orifico.

3. La temperatura del fluido.

Símbolo

Figura 45: Válvula reguladora de flujo de orificio constante

Identificación

Una válvula reguladora de flujo con orificio constante siempre se ubicará en la

línea hidráulica o dentro de un componente lo cual hace difícil de verla.

Referencias del Participante Página 50

Función

La función de un orificio constante es para restringir el flujo de una parte del

circuito a otra. Un orifico constante no tiene compensación de presión o temperatura.

Aplicación

Se usa en una amplia variedad de aplicaciones para un simple control del flujo.

Válvula reguladora de flujo de orificio variable (ver la figura 46)

Un orificio variable es una restricción para fluir donde el tamaño del orificio

puede ser cambiado. El flujo de aceite a través del orificio depende de:

1. El tamaño variable del orificio.

2. La diferencia de presión a través del orifico.

3. La temperatura del fluido.

Símbolos

Figura 46: Válvula reguladora de flujo de orificio variable

Identificación

Una válvula reguladora de caudal con orificio variable tiene un tornillo de ajuste

que es visible.

Función

La función de un orificio variable es para restringir el flujo de acuerdo al tamaño

del orificio de una parte del circuito a otra. Un orifico variable no tiene compensación

de presión o temperatura.

Aplicación

Un orificio variable es usado en algunas válvulas de alivio para controlar la

presión ajustada en la válvula.

Referencias del Participante Página 51

Sección 5: Actuadores Hidráulicos

Lea estas notas, están relacionadas con el Objetivo de

Aprendizaje 7: Identificar los diferentes tipos de actuadores

hidráulicos y establecer sus funciones.

Propósito

Esta sección provee al participante con el conocimiento requerido para

identificar los diferentes tipos de actuadores hidráulicos y establecer sus funciones.

Al finalizar satisfactoriamente esta sección el participante estará listo para:

1. Identificar y establecer la función de los siguientes tipos de actuadores.

Actuador lineal (simple y doble efecto).

Actuadores rotativos

Introducción

Un actuador lineal (generalmente denominados cilindros o pistones) es usado

para transformar la energía hidráulica en fuerza o movimiento que actúa en una línea

recta. La palabra lineal significa actuar en una línea recta. Los actuadores rotativos

(generalmente denominado motores hidráulicos) son usados para transformar la energía

hidráulica en fuerza mecánica o movimiento de giro. La palabra rotativo significa girar

en círculos. Incluso los actuadores producen un movimiento lineal o rotativo, una

variedad varillaje mecánico y dispositivos podrían colocarse para producir un

movimiento final rotativo, semirotativo o combinaciones de movimientos lineales y

rotativos. Palancas y varillajes pueden incluso colocarse para multiplicar o reducir la

fuerza, así como un aumento o reducción de la velocidad de movimiento.

Esta sección le presentará los tipos más comunes de actuadores lineales y

rotativos, y describirá sus funciones.

Referencias del Participante Página 52

Actuadores Lineales (cilindros)

Hay dos tipos de actuadores lineales:

Simple efecto.

Doble efecto.

Actuador Lineal de Simple Efecto

Un cilindro hidráulico de simple efecto brinda una fuerza en una sola dirección.

Un resorte o carga retorna al cilindro a su posición inicial. Estos cilindros son

normalmente montados en posición vertical permitiendo que la cargar regrese al pistón

a la posición inicial. Cuando se tiene que montar en forma horizontal se usa un resorte

para retraer el cilindro.

Identificación (ver la figura 47)

Las características externas de un actuador lineal son que tiene un cilindro largo

con una conexión hidráulica en un extremo y un respirador en el otro. Un vástago

cromado que se extiende desde el cilindro.

Función

Proveer una fuerza en una dirección que moverá un implemento.

Aplicación

Se usa cuando se requiere acción en una dirección y el peso de la carga regresará

el embolo y el vástago. Es muy raro usarlos en vehículo o máquinas, pero es usado

frecuentemente en aplicaciones hidráulicas industriales.

Símbolo 1 2 3 4 5

1 Entrada de aceite desde la válvula direccional 4 Vástago

2 Embolo 5 Respirador

3 Cilindro

Figura 47: Actuador lineal de simple efecto

Referencias del Participante Página 53

Actuador Lineal de Doble Efecto

Los cilindros de doble efecto (ver la figura 48) aplican una fuerza hidráulica en

ambas direcciones. La fuerza hidráulica es usada cuando se extiende o retrae el embolo

y el vástago es por ello que se le denomina cilindro de doble efecto.

Identificación (ver la figura 48)

Las características externas de un actuador lineal son que tienen un largo

cilindro con conectores hidráulicos en ambos extremos. Un vástago cromado que se

extiende desde el cilindro.

Función

Proveer una fuerza en dos direcciones que moverá un implemento.

Aplicación

Los cilindros hidráulicos de doble efecto son usados en muchas aplicaciones.

En tractores para levantar o bajar las hojas/cuchillas, en los cargadores de ruedas para

vaciar e inclinar el cucharón, en las excavadoras para levantar o bajar el boom/la pluma.

Es incluso utilizado en circuitos hidráulicos industriales para la operación de válvulas,

compuertas de vertederos o presas, etc.

Símbolo 1 2 3 4 5

1 Conexión hidráulica para la extensión del vástago 4 Vástago

Conexión hidráulica

2 Embolo 5

para retraer el vástago

3 Cilindro

Figura 48: Cilindro hidráulico de doble efecto.

Referencias del Participante Página 54

Actuadores Rotativos (Motores Hidráulicos)

Un actuador rotativo es más conocido como un motor hidráulico. El motor

hidráulico (ver la figura 49) es operado con un flujo de aceite con la bomba hidráulica,

en realidad el motor está diseñado más como una bomba. Ambos usan el mismo tipo de

construcción – engranajes, paletas o pistones.

La bomba succiona un fluido y lo empuja hacia fuera, transformando la fuerza

mecánica en fuerza hidráulica, mientras que el fluido entra al motor con fuerza y sale

libre sin fuerza, transformando la fuerza hidráulica en fuerza mecánica.

Identificación (ver la figura 49)

Las características externas de un motor hidráulico son exactamente las mismas

que las de la bomba hidráulica. Un motor hidráulico de engranajes tendrá un puerto de

entrada y otro de salida y será conectado a un eje. La diferencia es que el eje conectado

a la bomba lo hace girar un motor mientras que el motor hidráulico hace girar su propio

eje.

Salida del Fluído Entrada del Fluído

2 5

3 4

1 6

Bomba de engranajes externos Motor de engranajes externos

Entrada de aceite a la bomba a baja Entrada de aceite al motor a alta

1 4

presión presión

2 Bomba de engranajes 5 Motor de engranajes

Salida de aceite de la bomba a alta Salida de aceite del motor a baja

3 6

presión presión

Figura 49: Comparación entre una bomba y un motor.

Referencias del Participante Página 55

Función

Las funciones de un actuador rotativo son:

Transformar la energía hidráulica en energía mecánica.

Proveer un torque de salida que pueda vencer la resistencia para mover un

dispositivo que esté conectado al motor.

Transmitir la velocidad adecuada al componente exterior.

Aplicación

Se usa en aplicaciones de baja velocidad y torque mediano para mover

componentes como compresores y ventiladores.

Símbolos Gráficos para Actuadores Rotativos (motores)

Motor con rotación en una sola dirección y flujo constante.

Motor con rotación en una sola dirección y flujo variable

Motor con rotación en ambas direcciones y flujo constante

Motor con rotación en ambas direcciones y flujo variable

Referencias del Participante Página 56

Sección 6: Filtros Hidráulicos

Lea las notas, están relacionadas con el objetivo de aprendizaje

8: Identificar los diferentes tipos de filtros hidráulicos y

establecer sus funciones.

Propósito

Esta sección brindará al participante el conocimiento requerido para identificar

diferentes tipos de filtros hidráulicos y establecer sus funciones.

Al finalizar satisfactoriamente esta sección el participante estará listo para:

1. Establecer la función de los filtros hidráulicos.

2. Identificar los diferentes tipos de filtros hidráulicos incluyendo:

De superficie.

De profundidad.

3. Explicar los valores del filtro.

Introducción

El fluido hidráulico transmite la energía a través del sistema hidráulico para

operar los actuadores y también deberá ser capaz de lubricar las partes móviles en dicho

sistema. La filtración de los fluidos hidráulicos es de gran importancia para el

mantenimiento de la función y la fiabilidad del sistema hidráulico. Esta sección le

presentará los tipos de filtros hidráulicos y sus funciones.

Referencias del Participante Página 58

Fuentes de Contaminación

Externas –

Con el sistema normal de respiración, el aire puede introducir polvo.

Por la falla de los sellos puede entrar arenilla.

Se puede agregar aceite contaminado al sistema.

Internas –

Componentes desgastados pueden introducir pequeñas partículas de metal en el

sistema.

La falla del sistema produce oxidación y laminillas o escamas de metal, piezas de

pintura, sellos y empaquetaduras.

Para que el sistema opere satisfactoriamente con un mínimo de desgaste, sin

suciedad, partículas de metal u otras deberán ser removidas. Esta es la función de los

filtros en el sistema hidráulico.

Rejilla de Succión

Las rejillas (ver la figura 50) son usualmente ubicados en la línea de entrada a la

bomba para proteger la bomba y tienen un filtro de alambre basto que produce una

pequeña restricción al flujo de aceite. Las rejillas deben estar constantemente

sumergido debajo del nivel de aceite para evitar la entrada de aire al sistema (ver la

figura 51). Podrían ser instalados ajustando a mano esto ayudará cuando se tenga que

retirar la rejilla para su limpieza.

Símbolo

Figura 50: Rejilla de succión hidráulica.

Referencias del Participante Página 59

1

1 Conexión a la entrada de la bomba

2 Nivel de aceite en el tanque

3 Rejillas ubicadas debajo del nivel de aceite

Figura 51: Rejillas ubicadas debajo del nivel de aceite

Filtros Hidráulicos

Hay dos diferencias principales en los tipos de filtros hidráulicos en uso. Estas

diferencias tienen que ver con la manera como los filtros remueven las partículas. Uno

esdenominado filtro de superficie y el otro es un filtro de profundidad.

Filtro de Superficie

En el filtro de superficie el fluido hidráulico pasa en forma recta a través de la

capa de tejido metálico y deposita las partículas de suciedad en dicha superficie (ver la

figura 52). El aceite fluye hacia arriba a la superficie del filtro donde agujeros muy

pequeños permiten sólo el paso de flujo de aceite a través de ellos. Suciedad o

partículas de metal que son más grandes que el tamaño del agujero no podrán pasar a

través de él y caerán al lado del filtro. El aceite que pasa a través de los agujeros está

limpio y libre de partículas.

Algunos filtros tienen indicadores eléctricos o mecánicos, cuya señal muestra

que el filtro requiere ser reemplazado. Los filtros siempre deben ser reemplazados

después de un intervalo de servicio regular ya que podrían atorarse con partículas

debido a la falla de un componente.

Identificación

Los filtros de superficie pueden ser identificados por su construcción desde que

fueron diseñados para detener las partículas en la superficie del filtro. Pero, con algunos

filtros no es posible ver el material desde que es sellado en la carcasa de metal.

Los tipos de filtros de superficie son:

Tejido de alambre.

Listón metálico enrollado en un espiral para formar un cilindro.

Discos de papel colocados uno encima del otro.

Papel plegado.

Referencias del Participante Página 60

Función

La función de un filtro de superficie es para remover cualquier suciedad, metal y

cualquier otra partícula que puedan estar en el aceite. Los filtros sólo son capaces de

remover partículas de mayor tamaño que el mínimo del valor del filtro. Partículas más

pequeñas que el tamaño mínimo del valor del filtro serán capaces de pasar a través del

filtro.

1 3

4 Símbolo

1 Aceite sucio 3 Aceite limpio

Partículas de suciedad removidas por la

2 4 Filtro de superficie de tejido de alambre

superficie del filtro

Figura 52: Filtro de superficie.

Filtro de Profundidad

Los filtros de profundidad fuerzan al fluido hidráulico a pasar a través de

múltiples capas del material (ver la figura 53). Los contaminantes son retenidos y se

incrustan en el material filtrante, estos filtros son incluso denominados filtros

absorbentes. Los filtros de profundidad fuerzan al aceite a pasar en diferentes

direcciones a través del material filtrante y esto causa que las partículas queden

atrapadas en el material filtrante.

Identificación

Los filtros de profundidad pueden ser identificados por su construcción desde

que son diseñados para absorber partículas dentro del elemento filtrante. Pero, con

algunos filtros no es posible ver el material porque es sellado en una carcasa de metal.

Los tipos de filtros de profundidad son:

Desperdicio de algodón.

Papel.

Pulpa de madera.

Referencias del Participante Página 61

Función

La función de un filtro de profundidad es para remover cualquier partícula de

suciedad, metal y cualquier otra partícula que puedan estar en el aceite. Los filtros sólo

son capaces de remover partículas de mayor tamaño que el mínimo del valor del filtro.

Partículas más pequeñas que el tamaño mínimo del valor del filtro serán capaces de

pasar a través del filtro.

3

1

6 Símbolo

Símbolos

Paso del aceite hacia abajo por el

1 Aceite limpio saliendo del filtro 4

costado del filtro

2 Válvula de by-pass 5 Flujo de aceite a través del filtro

Filtro de profundidad de desperdicio

3 Aceite sucio entrando al filtro 6

de algodón

Figura 53: Filtro de profundidad.

Referencias del Participante Página 62

Valores de Los Filtros

Los filtros tienen un valor de acuerdo a su habilidad para remover un

determinado tamaño de partícula. Debido a que las partículas que pueden estar

suspendidas en el aceite son tan pequeñas como pocos micrones, por ello los filtros

están dados en valores de micrones (un micrón es igual a una millonésima de un metro o

treinta nueve millonésimas de una pulgada). Para darse una idea de que tan pequeño es

un micrón, el diámetro de un cabello humano es 75 micrones. Algunos filtros son

capaces de remover partículas tan pequeñas como dos micrones. El símbolo para el

micrón es la letra griega µ.

Si un filtro tiene un valor de 25 micrones esto significa que partículas hasta 25

micrones pasarán a través del filtro, pero cualquier partícula más grande que los 25

micrones quedará atrapada. La importancia del valor es que cualquier filtro puede ser

reemplazado con un filtro del mismo valor. El valor del filtro es determinado por los

espacios libres entre los componentes en un sistema hidráulico. Mientras es menor el

espacio, menor es el valor en micrones del filtro. Si un filtro de 25 micrones es

reemplazado con un filtro de 50 micrones, las partículas de un tamaño que causarán

daños a los componentes podrán circular a través del sistema.

Referencias del Participante Página 63

Sección 7: Fluidos Hidráulicos

Lea estas notas, están relacionadas con el Objetivo de

Aprendizaje 9: Identificar la función de los fluidos hidráulicos

usados en los sistemas hidráulicos.

Propósito

Esta sección brinda al participante el conocimiento requerido para identificar las

funciones de los fluidos que son usados en un sistema hidráulico.

Al finalizar satisfactoriamente esta sección el participante estará listo para:

1. Nombrar las funciones de los fluidos hidráulicos.

2. Identificar diferentes tipos de fluidos, por ejemplo agua, aceite, agua-glicol y éster

de fosfato.

3. Establecer las características operacionales de los aceites hidráulicos, por ejemplo

oxidación y la resistencia a formar espuma.

Introducción

Los fluidos hidráulicos transmiten la energía de la bomba hacia los actuadores

como son los cilindros y motores. El fluido hidráulico es tan importante como cualquier

parte del sistema hidráulico y deberá ser capaz de operar bajo condiciones de presión y

temperatura en el sistema hidráulico por largos periodos de tiempo. Esta sección le

presentará las funciones de los fluidos hidráulicos, algunos de los diferentes tipos e

incluso discutir como estos necesitan tener resistencia a la formación de espuma, etc.

Referencias del Participante Página 64

Funciones del Fluido Hidráulico

Las funciones de un fluido en un sistema hidráulico son:

Transmitir una fuerza aplicada desde una parte del sistema hasta otra parte.

Aplicar inmediatamente cualquier cambio de dirección o cambio de fuerza

transmitida.

Proveer adecuada lubricación en rodamientos y superficies deslizantes en bombas,

válvulas y actuadores.

Tener una adecuada solidez pelicular para sellar espacios entre partes móviles y

evitar fugas.

Nota: El aceite por sí mismo puede actuar como un sello cuando es lo

suficientemente espeso de modo que no fluya a través de espacios muy pequeños.

Llevar el calor desde los actuadores hasta el tanque donde se puede enfriar el aceite.

Transportar contaminantes como suciedad y partículas de metal hacia los filtros.

Prevenir la corrosión de las partes de los componentes del sistema.

No reaccionar químicamente con ningún material en el sistema hidráulico.

Nota: Los aceites hidráulicos modernos tienen aditivos químicos para detener la

formación de espuma, etc. Si estos químicos no son compatibles con otros

materiales en el sistema, estos pueden causar corrosión de las partes metálicas

produciendo fugas.

Ser resistentes al fuego.

Ser adecuados para las condiciones del sistema hidráulico en el cual trabaja y ser

resistente a las condiciones que pueden formar espuma, etc.

Nota: El aceite por si sólo será afectado por el sistema en el cual está trabajando.

Estará sujeto a la formación de espuma cuando regrese al tanque el cual incluso

producirá oxígeno que se mezclará con el aceite. Ambas condiciones pueden ser

controladas con aditivos.

Tipos de Fluidos

Las funciones de un fluido hidráulico como la listada antes hacen claro que las

especificaciones para cumplir estos requerimientos son exigentes. Para entender como

un fluido hidráulico puede cumplir con estas demandas nosotros consideraremos varios

tipos de fluidos, sus cualidades y como estos se combinan.

Agua

El agua fue el fluido usado en el primer sistema hidráulico. Es muy resistente al

fuego, pero no tiene buenas cualidades de lubricación (ver la figura 54).

Figura 54: Agua

Referencias del Participante Página 65

Aceite

El aceite es opuesto al agua, tiene buenas cualidades para la lubricación, pero no

es muy resistente al fuego (ver la figura 55).

Figura 55: Aceite

Emulsión de Agua-Aceite

Una mezcla de agua-aceite dará algunas de las cualidades de resistencia al fuego

del agua y cualidades de lubricación del aceite. Pero, como nosotros sabemos el agua y

el aceite no se pueden mezclar de modo que el aceite se separa en pequeñísimas gotas

con un químico denominado emulsificador. Las pequeñas gotas de aceite son cargadas

por el agua y brindan lubricación a las partes móviles (ver la figura 56). Si hay fuego el

agua se transformará en vapor y extinguirá el fuego.

Este tipo de fluido está limitado para bajas temperaturas y tiene el problema de

mantener el aceite emulsificador en pequeñas gotitas.

Figura 56: Emulsión de agua-aceite

Agua-Glicol

El agua-glicol es agua en base a un fluido resistente al fuego que es una mezcla

aproximada de 60% de glicol y 40% de agua. El glicol es un químico que mezclado con

agua forma un fluido disuelto completamente, diferente a la emulsión de agua -aceite

que sigue como una mezcla de dos partes (ver la figura 57). Cuando un químico más

espeso se agrega para incrementar la viscosidad, este fluido es una mejora en la

emulsión de agua y trabaja bien a bajas temperaturas.

Figura 57: Agua-glicol

Referencias del Participante Página 66

Problemas con los Fluidos a Base de Agua

Como se ha visto cuando una cantidad de aceite o glicol se agrega todavía se

mantiene una cantidad significativa de agua en el fluido que limita la capacidad de

lubricación.

La evaporación del agua a temperaturas de operación por encima de 60°C producirá

vapor que entra al sistema y producirá perdidas de operación.

El agua puede producir corrosión de las partes metálicas.

Fluidos Hidráulicos Sintéticos

Los fluidos hidráulicos sintéticos son líquidos artificiales que tienen una muy

buena resistencia al fuego e incluso brindan una buena lubricación.

El tipo más común de los fluidos hidráulicos sintéticos es el éster de fosfato.

Éster de Fosfato

Los fluidos de éster de fosfato tienen una alta resistencia al fuego, pueden operar

a altas presiones y brindar una buena lubricación (ver la figura 58). Estos son usados en

aplicaciones de alta presión donde la consideración de la resistencia al fuego es muy

importante. Pero, estos fluidos son muy costosos y una mezcla de éster de fosfato con

aceite de petróleo es lo más comúnmente usado para la operación de sistemas

hidráulicos generales.

Figura 58: Éster de fosfato.

Ventajas de los Fluidos Sintéticos Comparados con los Fluidos a Base de Agua

Los fluidos sintéticos brindan una mejor lubricación.

Los fluidos sintéticos pueden operar a altas presiones.

Los fluidos sintéticos son más resistentes al fuego.

Desventajas de los Fluidos Sintéticos Comparados con los Fluidos a Base de Agua

Los fluidos sintéticos son más costosos.

Los fluidos sintéticos no son compatibles con los materiales de los sellos o

revestimientos de protección en el interior del tanque.

Los fluidos sintéticos forman espumas y se mezclan con el aire fácilmente.

Para preparar los fluidos sintéticos más adecuados para ser usados en sistemas

hidráulicos modernos se usan aditivos para superar los problemas como la formación de

espuma y oxidación.

Referencias del Participante Página 67

Espuma

El aceite hidráulico bueno tiene la habilidad de absorber una pequeña cantidad

de aire. El aire es absorbido por el aceite y no causa ningún problema. Pero, cuando la

presión es liberada del aceite el aire tiende a formar pequeñas burbujas que crean la

espuma. En algunas situaciones donde el aceite es agitado como cuando retorna al

tanque, la cantidad de aire que entra al fluido es tan grande y forma incluso burbujas.

Estas burbujas de aire pueden ser comprimidas y esto evita una operación correcta del

sistema hidráulico e incluso reduce la lubricación.

Un aditivo puede evitar la formación de burbujas tan bien como producir que las

burbujas se deshagan y un fluido hidráulico moderno tendrá un aditivo inhibidor de la

formación de espuma.

Figura 59: La formación de espuma en el tanque

Oxidación

La oxidación es la combinación del fluido hidráulico con el oxígeno del aire.

Esto puede pasar en un tanque cuando el aceite de retorno produce que la superficie de

nivel del aceite en el tanque se agite. Cuando el oxígeno se combina con el aceite

cambian las propiedades químicas del aceite y puede formar ácidos que son

perjudiciales para los componentes metálicos y los sellos. El lodo (un depósito pesados

y grueso) puede formarse incluso como resultado de la oxidación.

La temperatura del aceite es un factor que afecta la oxidación, mientras más

caliente está el aceite, mayor es la cantidad de oxidación. Es por esta razón que algunos

sistemas son colocados con un enfriador de aceite para reducir la temperatura del aceite.

El óxido y la corrosión están relacionados con la oxidación. El oxígeno

combinado con el aceite forman humedad la cual produce el óxido en superficies

metálicas. El oxígeno incluso combinado con el aceite forma ácidos que pueden corroer

las partes metálicas.

Un aditivo antioxidante es usado para evitar la oxidación en el aceite hidráulico.

Esto limitará la cantidad de ácido, lodo, oxido y corrosión y permitirá al aceite

hidráulico tener un largo servicio de vida sin ningún daño a los componentes

hidráulicos.

Referencias del Participante Página 68

Selección de un Fluido Hidráulico

Lo más importante cuando se selecciona un fluido hidráulico para su uso en un

sistema hidráulico es referirse a las especificaciones del fabricante. Los fabricantes le

brindarán una lista de aceites que son adecuados de varias compañías de aceite como

Shell, Ampol y Móvil (ver la figura 60). Esto entonces es simple de obtener la correcta

cantidad de aceite y usarlo en el sistema hidráulico. Nunca use un grado de aceite que

no esté recomendado por el fabricante de lo contrario podría causarle muchos

problemas.

Figura 60: Fabricantes de aceites hidráulicos

Trabajando en Conjunto

En esta descripción de cómo trabaja un sistema hidráulico simple usted habrá

notado que cada uno de los componentes trabajan juntos para dar varias funciones que

son necesarias. No todos los componentes se necesitan al mismo tiempo. Por ejemplo,

el actuador sólo se necesita cuando el operador quiere mover algo, la válvula de alivio

sólo se necesita cuando la presión del sistema alcanza el límite máximo y el orificio

constante sólo se necesita para controlar la velocidad del actuador. Estos tienen que

estar en el sistema de modo que puedan ser utilizados cuando se necesiten, pero no se

usan todo el tiempo.

Hay muchos otros componentes hidráulicos que no son utilizados en el circuito

que hemos descrito. Diferentes tipos de bombas, válvulas de alivio, reguladores de

flujo, válvulas direccionales y cilindros todos están disponible. Estos son seleccionados

y usados en un circuito hidráulico cuando la función que pueden brindar es requerida

para hacer operar un circuito hidráulico de una manera determinada.

Referencias del Participante Página 69

Referencias del Participante Página 70

Sección 1: Precauciones de Seguridad

Lea estas notas, están relacionadas con el objetivo de

aprendizaje 1: Describir las precauciones de seguridad que se

deben aplicar cuando se trabaja con sistemas y componentes

hidráulicos.

Objetivo

Esta sección le brinda al participante el conocimiento requerido para aplicar

prácticas de trabajo seguro cuando trabaje con sistemas y componentes hidráulicos.

Al finalizar satisfactoriamente esta sección el participante estará listo para:

1. Seguir los Procedimientos de lockout y tagout.

2. Describir las precauciones de seguridad que se tienen que observar con atención en

los casos siguientes:

Aceite a presión.

Compartimientos presurizados, ejemplo el tanque y el acumulador hidráulico.

Aceite caliente.

Los implementos de apoyo cuando se levante.

3. Establecer los procedimientos de almacenaje de aceite hidráulico.

4. Describir los efectos del contacto prolongado entre el cuerpo de alguna persona con

el aceite hidráulico.

Introducción

Debido a que el sistema hidráulico soporta las altas presiones, altas temperaturas

y el peso de los componentes es peligroso trabajar en él. Esta sección describe las

precauciones de seguridad que deben ser aplicadas cuando se trabaja en sistemas

hidráulicos para protegerlo y proteger a los demás de posibles daños o muerte.

MAGHY401e Referencias del Participante Página 8

Seguir los Procedimientos de Lockout y Tagout.

En entrenamientos anteriores usted ha recibido información específica sobre los

procedimientos de lockout y tagout. Estos procedimientos deberán ser aplicados cuando

trabaje con sistemas hidráulicos. Lo siguiente es para recordar como se debe preparar

un sistema hidráulico antes de realizar cualquier trabajo. Hay dos procedimientos: uno

para vehículo / máquina y el otro para reparación de equipos de planta.

Realice el Procedimiento de Lockout a un Vehículo o Máquina (ver la figura 1)

Antes de realizar cualquier mantenimiento a un vehículo / máquina, necesita ser

ubicado y parqueado en forma segura cerca al taller, revisar lo siguiente:

El equipo este parqueado en una superficie limpia y nivelada.

Cualquier control hidráulico está en la posición de Hold.

Palanca selectora de la transmisión en posición Neutral.

El freno de estacionamiento este activado.

El motor este apagado.

El switch de la llave de encendido del motor este en Off (apagado) y sin llave.

El switch de desconexión de la batería este en la posición de Off y sin llave.

Una tarjeta de Peligro del Personal este colocada en la llave de desconexión de

bateria.

Todos los controles hidráulicos son operados para liberar cualquier presión

almacenada en el sistema, después regrese estos a la posición de Hold y coloque o

instale cualquier pin importante de seguridad.

Controles hidráulicos

en la posición Hold

Palanca selectora de la

transmisión en

posición NEUTRAL

Aplicación del freno de parqueo

Interruptor de encendido del

motor en posición OFF y con

la llave retirada.

Figura 1: Lockout y tagout

MAGHY401e Referencias del Participante Página 9

Realice el Procedimiento de Lockout en los Equipos Hidráulicos de la Planta

Obtenga el permiso del Supervisor para apagar el sistema hidráulico.

Todos los controles hidráulicos deben estar en posición neutral.

El switch de encendido del sistema hidráulico debe estar en posición de apagado.

Coloque tarjeta de Peligro del Personal y cierre (lock) en el switch.

Aceite a Presión.

Los sistemas hidráulicos trabajan con presiones muy altas y cualquier fuga de

aceite producirá que el aceite salga del sistema como un spray fino viajando a través del

aire a alta velocidad. Si cualquier parte del cuerpo entra en contacto con el aceite a alta

presión que está fugando, este aceite penetrará la piel o los ojos.

Penetración de Aceite en la Piel o los Ojos

El aceite que penetra la piel es muy difícil de remover porque hay miles de

pequeñas gotitas de aceite. Esto producirá que la piel cambie de color y puede llevar a

que dicha piel tenga dermatitis. Si el aceite penetra los ojos es un problema más serio.

Precauciones

Se puede reducir los riesgos de que el aceite penetre la piel siguiendo

precauciones simples. Estas incluyen:

1. Evitar las fugas de aceite cuando el motor este funcionando.

2. Nunca ponga sus manos cerca a la manguera o componente hidráulico cuando este

verificando fugas, use un pedazo de cartón (ver la figura 2).

3. Use lentes de protección y ropa adecuada para trabajar.

Figura 2: Revisión de fugas de aceite hidráulico.

MAGHY401e Referencias del Participante Página 10

Tratamiento

Si por alguna razón el aceite penetra alguna parte de su cuerpo hay que seguir

algunos procedimientos simples. Estos incluyen:

1. Limpie el área afectada.

2. Aplique un trapo limpio.

3. Solicite inmediatamente atención médica para saber la seriedad del daño.

Compartimientos Presurizados

Los acumuladores y algunos tanques son compartimientos presurizados que

pueden mantener presión incluso cuando el motor está apagado. Un tanque es usado

para almacenar aceite y un acumulador es usado para almacenar presión en un sistema

hidráulico.

Tanque

Durante la operación el aceite en un sistema hidráulico se calentará y se

expandirá. Esto producirá presión en el espacio de aire pequeño encima del aceite en el

tanque. Esta presión estará presente por algún tiempo después que el motor haya sido

apagado y el aceite se haya enfriado. Si la tapa de llenado del tanque es removida

durante este periodo la presión de aire será liberada y puede producir que el aceite

caliente salga. Por esta razón es importante que la tapa de llenado del tanque sea

removida lentamente para permitir que cualquier presión sea liberada al momento que la

tapa todavía no ha sido retirada del tanque (ver la figura 3).

Figura 3: Tapa de llenado del tanque

MAGHY401e Referencias del Participante Página 11

Acumulador (ver la figura 4)

Como el acumulador por lo general es usado con propósitos de emergencia, este

es aislado del sistema hidráulico por una válvula check. Esto significa que si la presión

del sistema hidráulico disminuye, la presión del acumulador se mantiene y puede ser

usada para accionar los frenos en una emergencia.

Desde un punto de vista de seguridad el sistema hidráulico todavía puede tener

presión aún cuando el motor este apagado. Sea muy cuidadoso cuando trabaje en

sistemas hidráulicos con acumuladores y siempre asegúrese que toda la presión ha sido

liberada antes de trabajar en ellos. Una manera de hacer esto es operando todos los

controles del sistema hidráulico con el motor apagado.

Incluso si la presión del sistema hidráulico ha sido liberada, todavía habrá

presión de gas en el acumulador. Nunca trabaje en un acumulador al menos que la

presión del gas y la presión hidráulica hayan sido liberadas. Se usa un equipo de carga

especial para recargar o descargar los acumuladores y se deben seguir al detalle los

procedimientos del fabricante para evitar daños.

Sólo se deben cargar los acumuladores con Nitrógeno. Nunca se debe usar

oxígeno debido a que este puede causar una explosión que produciría daños muy serios

o la muerte.

Figura 4: Acumulador

Aceite Caliente

El aceite se calienta cuando se opera el sistema hidráulico y se mantendrá

caliente por un largo tiempo después que el motor se haya apagado. Se debe tomar los

cuidados necesarios cuando se trabaje en sistemas hidráulicos para evitar quemarse con

el aceite caliente.

Quemaduras Causadas por Aceite Caliente

El aceite caliente puede causar quemaduras las cuales son más serias que las

quemaduras producidas por agua caliente. Las quemaduras son muy dolorosas y

producen una tensión considerable en la persona afectada.

MAGHY401e Referencias del Participante Página 12

Precauciones

Se puede reducir los riesgos de quemaduras debido al aceite caliente siguiendo

precauciones simples. Estas incluyen:

1. Mantenga el sistema libre de fugas.

2. Use lentes de protección y ropa adecuada para trabajar.

Tratamiento

Si una parte del cuerpo se quema con aceite caliente hay algunas precauciones

simples para reducir los efectos de las quemaduras. Estas incluyen:

1. Dejar correr agua fría sobre el área afectada por veinte minutos.

2. Retire la ropa contaminada alrededor del área quemada.

3. No retire la ropa que se ha pegado a la piel.

4. Cubra el área con un vendaje limpio no adhesivo.

5. Busque atención médica inmediata.

Apoyos para Implementos cuando son Levantados.

Los implementos son los componentes operados por un sistema hidráulico e

incluye las hojas topadoras, cucharón, desgarrador, carrocería, etc. Generalmente es

necesario levantar estos implementos durante el mantenimiento para conseguir acceso a

los filtros, etc. Cuando estos implementos son levantados sólo hay aceite hidráulico que

está manteniéndolos levantados. Este aceite puede fugar a través de los sellos o puede

ser liberado por alguien que opere los controles. En estas situaciones el implemento

será bajado sobre cualquier persona que este trabajando debajo o al lado del

implemento. Por esta razón es necesario soportar el implemento cuando es levantado.

Hay una serie de métodos para soportar un implemento:

Usando una herramienta especial que se coloca alrededor del vástago extendido del

cilindro hidráulico previniendo que el vástago se regrese (ver la figura 5).

Usando conjuntos de ejes.

Usando una grúa u otro dispositivo de izaje.

Figura 5: Apoyo acodado de seguridad del cilindro hidráulico

MAGHY401e Referencias del Participante Página 13

También podría gustarte

- Tecnologia de MaquinariaDocumento23 páginasTecnologia de MaquinariaJuan Pablo RosalesAún no hay calificaciones

- Motor n14 Sistema de LubricacionDocumento17 páginasMotor n14 Sistema de LubricacionLarra MHD100% (13)

- Sistema de LubricacionDocumento28 páginasSistema de LubricacionJohn Serrano M100% (1)

- Sistemas de LubricaciónDocumento11 páginasSistemas de LubricaciónSilvia Mamani CarrizalesAún no hay calificaciones

- 21 Sistema Hidraulico (R.e)Documento10 páginas21 Sistema Hidraulico (R.e)Norberto PeñaAún no hay calificaciones

- Trabajo Lubricante YLacosaDocumento28 páginasTrabajo Lubricante YLacosajaime anibal navarrete aburtoAún no hay calificaciones

- Catalogo Mack 2015Documento36 páginasCatalogo Mack 2015Ricardo50% (2)

- Circuito aceite transmisiónDocumento4 páginasCircuito aceite transmisiónLuis EcheverriamendezAún no hay calificaciones

- LA HIDRAULICA 25 de EneroDocumento59 páginasLA HIDRAULICA 25 de EneroYolanda AlvarezAún no hay calificaciones

- Sistema de LubricaciónDocumento8 páginasSistema de LubricaciónUriel AguirreAún no hay calificaciones

- Exposicion de BuzosDocumento30 páginasExposicion de BuzosSonia Sanchez VargasAún no hay calificaciones

- Análisis de termofuidos it1Documento11 páginasAnálisis de termofuidos it1Alexander LabrañaAún no hay calificaciones

- Circuito de Aceite Del Motor - Función PDFDocumento3 páginasCircuito de Aceite Del Motor - Función PDFDeyvi IpanaqueAún no hay calificaciones

- Capacitacion Sist - HidrosetDocumento11 páginasCapacitacion Sist - HidrosetLingh Rivera100% (3)

- Sistema de Lubricacion CAT 994DDocumento4 páginasSistema de Lubricacion CAT 994DPatrick Veliz ZilevAún no hay calificaciones