0% encontró este documento útil (0 votos)

253 vistas6 páginasProceso Productivo Del Plástico-2

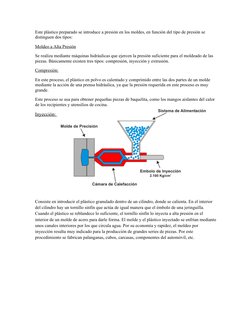

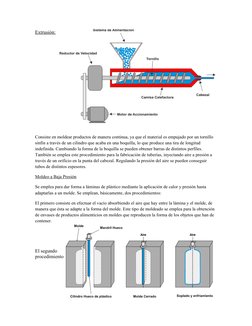

El documento describe el proceso productivo del plástico. El plástico se obtiene de derivados del petróleo mediante polimerización y puede moldearse a alta o baja presión. Los principales procesos de moldeo son la inyección, extrusión y conformado al vacío. La industria transformadora almacena materias primas y realiza procesos adicionales como tintado y mezclado antes de moldear el plástico en su forma final.

Cargado por

Ramiro Sanchez ApazaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

253 vistas6 páginasProceso Productivo Del Plástico-2

El documento describe el proceso productivo del plástico. El plástico se obtiene de derivados del petróleo mediante polimerización y puede moldearse a alta o baja presión. Los principales procesos de moldeo son la inyección, extrusión y conformado al vacío. La industria transformadora almacena materias primas y realiza procesos adicionales como tintado y mezclado antes de moldear el plástico en su forma final.

Cargado por

Ramiro Sanchez ApazaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd