Documentos de Académico

Documentos de Profesional

Documentos de Cultura

GHS-P-002 Mapa de Alineacion Causas Al Modelo de Gestión Hse Ecp

GHS-P-002 Mapa de Alineacion Causas Al Modelo de Gestión Hse Ecp

Cargado por

Francys OviedoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

GHS-P-002 Mapa de Alineacion Causas Al Modelo de Gestión Hse Ecp

GHS-P-002 Mapa de Alineacion Causas Al Modelo de Gestión Hse Ecp

Cargado por

Francys OviedoCopyright:

Formatos disponibles

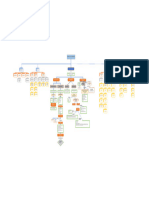

ANEXO GHS-P-002

MAPA DE ALINEACIÓN DE CAUSAS AL MODELO DE GESTIÓN HSE DE ECOPETROL

Evento límite

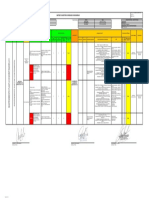

Estrategia y Direccionamiento Gente Información y Conocimiento Operaciones Recursos Riesgos y Controles Monitoreo y Mejora

Política, objetivos, Cultura y Liderazgo Tecnología del proceso Operaciones estructuradas Gestión de Riesgos Evaluación y Seguimiento

metas y programas de gestión Integridad Mecánica y Aseguramiento e Impactos al desempeño

de la calidad (IMAC) en la

Sistemas de regulación Aseguramiento de Información Prácticas comunicativas Gestión de Activos

de Tecnología del Proceso Gestión de Riesgos de Procesos/ Ejecución de las acciones

Cumplimiento de Políticas, o controles

GES-Grupo de Exposición y seguimiento

administrativos/gerenciales Actos subestándar no identificados o no intervenido/realimentado Entrega y recibo de turno inadecuado/no existe

Integridad Mecánica Similar/Tareas

Calidad Información de las sustancias peligrosas Ausencia de auditorías / auditorías no son adecuadas

Inexistencia o deficiencia en la aplicación de políticas o Reconocer / validar / alentar comportamientos por mejorar (Disponibilidad, Unicidad, Consistencia, No se cuenta con un proceso/sistema que permita

controles gerenciales/administrativos Confidencialidad, Oportunidad) registrar la información operacional y de seguridad Identificación de peligros y valoración

Requisitos Inexistencia de Auditorías para evaluar el cumplimiento legal

Comportamientos sanos, seguros y limpios no reforzados o no reconocidos de riesgos, aspectos e impactos

y normas , procedimientos y políticas ECP

Planeación, programación inexistente o insuficiente o se hace Deficiente calidad en la Información Inicio y cierre de Turno Inadecaudo o no existe

Fallas/deficiencia en el diseño e implementación No se realizó análisis de riesgo del proceso/tareas/GES

sin seguir lineamientos o políticas Comportamientos por mejorar o resultados de desempeño no corregidos de la Matriz de Compatibilidad química (Objetivos del turno no definidos) Verificación del cumplimiento de Planes HSE defectuosa

del plan de IM

/ no es efectiva

Premios/incentivos no alineados con políticas establecidas Comportamiento temerario, arriesgado/actitud abierta para asumir riesgos Deficiente calidad en la Información de No existe control de la operación/ no se controlan los riesgos Revisión de riesgos del proceso inexistente/incompleta

asociados con los cambios de turno No se cuenta con el listado de equipos y repuestos

la MSDS Ausencia de autoevaluaciones

No cumple procedimientos , normas, objetivos por considerarlos innecesario, críticos en el sistema No cuenta con el listado de procesos críticos

Falta divulgación de los cambios recientes y/o actualizaciones

inapropiado, inaplicable Información del diseño del proceso Prácticas operacionales Falta / no es efectiva la verificación del cumplimiento

Documentos de la base de diseño de los equipos No se identificó el peligro

Fallas en la comunicación de las políticas o controles gerencial (Disponibilidad, Unicidad, Consistencia, del Modelo de Gestión HSE

No cumple procedimientos, normas, objetivos por no tener los recursos críticos desactualizada/ no disponibles

/administrativo Confidencialidad, Oportunidad)

o herramientas requeridos para su implementación Rondas Estructuradas No se cuenta con plan decenal de Análisis de riesgo del área Todavía no han sido implementadas/no son efectivas las recomendaciones de:

No se encuentra definida la matriz de mejores

No asignación de recursos para planes de acción y mitigación Deficiente calidad en la información del Fallas de control e Incidentes, Auditorías y evaluaciones, Inspecciones gerenciales,

prácticas códigos y estándares No se cuenta con el conocimiento de las fuentes de emisión

de riesgos Supervisión inmediata/de siguiente nivel Balance de Materia y Energía No ejecución de la ronda estructurada Controles de cambio, Proveedores y/o fabricantes, Entes de Control, Reaseguradoras

de plantas/industrias vecinas

RSPA, HAZOP

No se cuenta con la identificación y/o valoración

Falta de empoderamiento / compromiso en HSE de la línea Deficiente calidad en la información de Falta de gestión de las no conformidades de la ronda estructurada

Planeación del trabajo tardía - fuera de tiempo de tareas críticas No se conoce el mapa de riesgos de la planta

de mando Consecuencias a Desviaciones del Proceso Revisión por la Dirección

o no realizada

No reporte de condiciones Subestándar asociadas a las Rondas Estructuradas Resultados fuera de norma en la evaluación de

Deficiente calidad en la información de la Mapas de riesgos químicos fuera de estándar/desactualizados

Cumplimiento de objetivos y metas No se asegura la comprensión de las instrucciones con tareas críticas en el estudio de Higiene Industrial

Descripción Funcional del Sistema de Control Alineación deficiente entre Subcomités y la estrategia HSE

específicas para la gestión Rondas estructuradas desactualizadas a la condición actual del producto

los trabajadores No se contempló anñalisis de factores humanos

Deficiente calidad en la información de las Guías Operación y Mantenimiento Falta de Orientación y seguimiento

Decisiones contradictorias: Resultados sin analizar riesgos para No se cuenta con los elementos y/o instrumentos requeridos No se contempló evaluación de interlocks

En Salud Ocupacional de Control y Ventanas Operativas/Registros de para la ejecución de las rondas estructuradas

la integridad de las personas, medio ambiente, comunidad y proceso Ausencia de rendición de cuentas

Variables Operativas

Ausencia de fomento a la calidad de vida de Programa de No se contempló evaluación de ubicación de la instalación

los trabajadores a nivel de bienestar físico, Falta de coordinación entre frentes de trabajo simultáneos Cuidado Básico de Equipos (BEC) confiabilidad del equipo Inexistencia de planes de acción

Deficiente calidad en la información Histórica de

mental y social La instalación no cuenta con el análisis de consecuencia

los Análisis de Riesgos/Matriz Causa Efecto

Asignación de tareas no acorde con la competencia No se realiza BEC a los equipos por los operadores No existe un programa Deficiente planes de acción

Ausencia en la prevención de enfermedades Identificación y valoración

Deficiente calidad en la información del Modelo

laborales que puedan ser generadas por las Acompañamiento en campo no es suficiente/no se realizó Deficiencia en la aplicación de BEC Programa no es adecuado de riesgos en el individuo No se realiza un análisis adecuado de la gestión

hidráulico del sistema de bombeo (estático y dinámico)

condiciones de su ambiente laboral

Bajo desempeño no realimentado No se realiza la programación de todas las tareas contempladas por el BEC Procedimiento de análisis/diseño no es adecuado Ausencia de análisis de riesgos en el individuo asociados a la tarea No se cuenta con la participación directa de los diferentes

Deficiente calidad en la información de los

En Seguridad Industrial y de Procesos a realizar (antecedentes y condiciones fisiológicas del individuo) niveles de gestión en las actividades HSE

P&ID/PFD/Plot Plan

Tolerancia al incumplimiento de las normas HSE Operaciones no entrenadas en la ejecución de las tareas BEC Tipo incorrecto de mantenimiento asignado

Ausencia de control en la generación Tratamiento y Función HSE delegada por la línea de mando

Tolerancia a riesgos no controlados y/o controles no implementados Deficiente calidad en la información de los

de eventos peligrosos a las personas, No se cuenta con los elementos y/o instrumentos Criterio de aceptación de riesgo no es adecuado Controles

Procedimientos Operativos/Planes de

medio ambiente, instalaciones e respuesta a emergencias requeridos para la ejecución de BEC

infraestructura de servicios Comunicaciones efectivas Asignación de recursos humanos y/o materiales no es adecuado No se identifica el responsable de la ejecución/implementación del control

Información del diseño de los equipos No se ejecutan las tareas programadas de BEC

En Gestión Ambiental Falta de implementación de los controles de Análisis de Riesgos

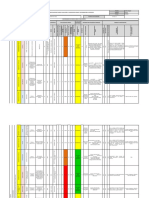

Comunicación de entrega de turnos entre pares (Disponibilidad, Unicidad, Consistencia, Implementación del programa

(operador-operador) no se realiza/no se aplica la directriz Confidencialidad, Oportunidad) Análisis Operacional de confiabilidad del equipo

Minimización de los impactos Falta de implementación de los controles de Análisis de Consecuencias

ambientales de procesos, productos Comunicación entre grupos de trabajo no es efectiva o poco frecuente Deficiente calidad en la información de

y servicios deficiente No se realiza planeación, seguimiento, evaluación Mantenimiento correctivo Controles inadecuados / no efectivos

/no existe los Análisis de Flexibilidad de Tuberías y análisis del comportamiento del proceso

Localización y solución de fallas/acción correctiva defectuosa Falta de verificación de la implementación de los controles

Revisión y/o aprobación de procedimientos, planes Falta de claridad en la divulgación de normas, reglas, Deficiente calidad en la información de Deficiencia en la planeación, seguimiento, evaluación

y programas de gestión HSE en los diferentes niveles estándares e instrucciones a los frentes de trabajos los Archivos de control de cambios de planta y análisis del comportamiento del proceso Implementación de reparaciones defectuosa No se realizó el cierre o se tienen vencidas las recomendaciones

producto de los análisis de riesgo de procesos

La revisión no es adecuada o no se realiza por la Comunicación entre líder - colaborador no es efectiva o es poco frecuente Deficiente calidad en la información de Bases de Cálculo y No se ejecutan las acciones/controles producto del análisis operacional Mantenimiento preventivo, predictivo, proactivo

línea de mando / no existe Especificación de Válvulas de Seguridad, Discos de Ruptura

Gestión en Ergonomía,

y Sistemas de Alivio de Presión No se utiliza el análisis de tendencia del comportamiento No se implementaron las acciones del análisis Higiene Industrial y

Riesgo tolerado por la línea de mando/Falta de Incumplimiento del Ciclo de Disciplina Operativa (Fase comunicación) del proceso para el análisis operacional de confiabilidad de los equipos

Deficiente calidad en la información de las Bases de Diseño Cálculo Riesgo Psicosocial

controles

El líder no recibe o no acepta realimentación y Especificación de Sistemas de Protección de Equipos e No se analiza las No conformidades dentro del análisis operacional Implementación de actividades defectuosa

Deficiencia / ausencia de la revisión de riesgos y Instalaciones (Contra Incendio, Pararrayos, Tierras, Absorción de Gases, Interacción adecuada Hombre-Máquina

controles HSE Gestión de competencias Diques, etc). Deficiente seguimiento a los resultados del proceso No se evidencia pruebas e inspecciones

de equipos críticos Sobrecarga de trabajo mental

Construcción de Planes HSE no adecuado Deficiente calidad en la información de Participación baja o nula de los profesionales de proceso

Cumplimiento de la Matriz de competencias Clasificación Eléctrica de las Áreas en el análisis operacional Inspecciones y pruebas defectuosas Toma de decisiones inadecuadas / confiabilidad humana

Incumplimiento de los programas de gestión:

Gerencia ambiental del agua, Gestión ambiental No existe matriz de competencias para el rol y/o cargo Deficiente calidad en la información de los Diagramas de Acciones definidas en el análisis operacional No enfocada al logro Especificación/planeación del evento defectuosa Alta demanda del trabajo (Demandascuantitativas, cognitivas,

Lazos de Control/Unifilares Eléctricos de los objetivos para mantener el proceso en control emocionales, de responsabilidad, ambiente físico-laboral,

proactiva, Programa horizonte de vida, Programa

de Excelencia HSE No cumplimiento de lo aplicable en la matriz de competencias según Mantenimiento para jornadas de trabajo)

el rol o cargo Deficiente calidad en la información de Ventanas Operativas, Guías de Control encontrar fallas

Estándares y Mejores prácticas de Diseño utilizadas Características Físicas del trabajador

Cumplimiento legal en HSE y Gerenciamiento de alarmas

No se respeta la planeación de Frecuencia no es adecuada (Antropometría, fisiológicas y biomecánicas)

desarrollo Deficiente calidad en la información de los

Estudios de Escenarios (Caso Teas) Los parámetros de los puntos de control críticos Alcance no es adecuado Postura inadecuada

Cumplimiento de Normas, leyes decretos, resoluciones, reglamentos

no están definidos/deficientes en el diseño

de orden Nacional y Regional No hay recursos para cubrirlo

Deficiente calidad en la información Histórica de fallas Localización y solución de fallas/acción correctiva no es adecuada Sobre-esfuerzo por manejo manual de cargas

No se identifican los requerimientos de formación/entrenamiento Las guías de control operativas no le indican al operador

No están disponibles Deficiente calidad en la Información los parámetros de control críticos (valores admisibles) Implementación de reparaciones no es adecuada Optimización de los procesos productivos

/capacitación

georeferenciada de las líneas o ductos.

No están actualizados Violación de ventanas operativas y/o guías de control Inspecciones rutinarias Comunicación y relaciones interpersonales inadecuado

Formación/entrenamiento en operaciones fuera de parámetros

o en emergencias no realizado Deficiente calidad en la información de del equipo

Hay fallas de interpretación en la aplicabilidad Lógicas de Interlocks Eléctricos. No reporte de condiciones Subestándar asociadas Diseño de las tareas inadecuados

de la norma a las Ventanas Operativas No se cuenta con programas de inspecciones, pruebas

No se verifica el conocimiento, el entrenamiento, la aptitud

Deficiente calidad en la información de y protocolos de equipo crítico Ciclo de turnos inadecuado

No han sido comunicadas, ni se ha verificado (física y mental), la actitud para la asignación de la tarea

Manuales y Hojas de Datos de los Equipos Inhabilitar tags, alarmas y/o protección asociadas

la comprensión de las mismas a las ventanas operativas Frecuencia no es adecuada Trabajo en equipo inadecuado

Diseño/objetivos/Contenido del plan de desarrollo individual no

responde a las necesidades del cargo Deficiente calidad en la información del Piping class

No ha sido aplicado total y/o correctamente Control de cambios de tecnología Alcance no es adecuado Liderazgo inadecuado

Diseño y planificación de acciones de desarrollo no responden Deficiente calidad en la información de Planos

Cumplimiento de Normas, o disposiciones adoptadas de Arreglo de Equipos (Layouts)/Tuberías/ Estaciones Implementación de actividades no es adecuada Interacción inadecuada de los sistemas de trabajo

a requerimientos del cargo Asegurar el cumplimiento de la

por ECP (NFPA, OSHAS, API, ANSI

etapa de validación de la idea del cambio Diseño ergonómico de puestos de trabajo

ISO, Gremio - ASME, ISA) Deficiente calidad en la información de Planos de Incumplimiento del programa de inspecciones, pruebas

Control de Desempeño / ejecución de personal

Isometrías de Tuberías/ Estaciones y protocolos de equipo crítico

El cambio se implementó sin seguir el procedimiento corporativo Uso inadecuado del cuerpo humano

No están disponibles

Desde el liderazgo Deficiente calidad en la información de Registros de Incumplimiento / no existe el programa de inspecciones, pruebas

No se cumplió con la etapa: Documentar la idea de cambio Arreglo y condiciones inadecuados del lugar de trabajo

No están actualizados Mantenimientos, Inspecciones y pruebas realizados y protocolos de equipos

Ausencia /deficiencia de identificación de desviaciones a los Equipos

No se cumplió con la etapa: Analizar la factibilidad del cambio Diseño inadecuado del ambiente de trabajo

Hay fallas de interpretación en la aplicabilidad /brechas Historial/Hoja de vida de operaciones/mantenimiento del equipo

de la norma Deficiente calidad en la información del defectuosa/no existe

No se cumplió con la etapa: Aprobar la idea de cambio/por un nivel superior Diseño de herramientas y equipos

Selección/asignación de trabajadores no es adecuado Sistema Contraincendio/Fire & Gas

No ha sido aplicado total y/o correctamente Asegurar el cumplimiento de la Optimización de activos

Detección de problemas no es adecuado/no realizado Deficiente calidad en la información de Sistemas de Comunicación Peso no acorde a la capacidad y género del individuo

etapa de Análisis Técnico del Cambio

No han sido comunicadas, ni se ha verificado y de Alarma de Emergencia

No identificación de capacidad disminuida Análisis de condición del activo no se realiza/es defectuoso Forma, textura y tamaño inadecuado

la comprensión de las mismas No se cumplió con la etapa: Revisar información del cambio

Deficiente calidad en la información de los Sistema de Protección

Presión por terminar pronto la tarea/inducción hacia el de los Procesos (Alarmas/Interlocks) Eliminación de defectos no se realiza/es defectuoso Reducción de tiempos para realizar los movimientos

Cumplimiento de Normas y Estándares establecidos por ECP No se cumplió con la etapa: Evaluación del alcance del cambio

incumplimiento de normas

Ajuste y mejora de los planes de mantenimiento del activo industrial no se realiza/es defectuosa Transporte inadecuado de herramientas

Deficiente calidad en la información de Sistema de No se cumplió con la etapa: Identificar tipo de cambio

No están disponibles Desde el trabajador Ventilación y Aire Acondicionado

No se realizó análisis de confiabilidad de los equipos (RBI, IPF, RCM..) Pérdida de contención del producto

No se cumplió con la etapa: Definir estrategia de ejecución del diseño del cambio

No están actualizados Deficiencia de la capacidad sensorial/perceptiva

Cumplimiento en uso y aplicación de estándares No se ha ejecutado el plan de la reducción del riesgo del equipo crítico Separación de las sustancias de acuerdo

de diseño, mantenimiento y operación No se cumplió con la etapa: Generar orden de trabajo para desarrollar con las características

Hay fallas de interpretación en la aplicabilidad Deficiencia de la capacidad motora / física

(Disponibilidad, Unicidad, el diseño del cambio

de la norma Aseguramiento de calidad

Consistencia, Oportunidad) Incompatibilidad de las sustancias

Actitud/atención no es adecuado

No se cumplió con la etapa: Realizar seguimiento y control al diseño del cambio

No ha sido aplicado total y/o correctamente

Descanso/sueño no es adecuado (fatiga) / sobrecarga Incumplimiento en uso y aplicación de estándares de diseño de Diseño Resultados de dosimetrías de agentes químicos

No se cumplió con la etapa: Desarrollar análisis y recomendación fuera de los límites permisibles

No han sido comunicadas, ni se ha verificado Proceso, Mecánico Estático, Mecánico Rotativo, Civil, Automatización y Control,

técnica del cambio menor

la comprensión de las mismas Estados alterados de la emoción - Nivel de estrés Eléctrico, Contraincendio, Mecánico Tubería, Medición, Balance y Contabilización, Cumplimiento del modelo de

Materiales y Recubrimientos maduración de proyectos Elementos de protección personal

No se cumplió con la etapa: Desarrollar ingeniería para el cambio Mayor/tecnología y equipos de respaldo

No existe claridad en el rol / función que desempeña

Incumplimiento en uso y aplicación de estándares de mantenimiento No se contemplaron las lecciones por aprender

No se cumplió con la etapa: Definir registros a actualizar Ausencia de monitores personales para gases tóxicos

Control de cambios

de personal Incumplimiento en uso y aplicación de estándares de operación Incumplimiento de los requerimientos legales

Aprobar tecnicamente el cambio Ausencia del uso de dosímetros para radiaciones

Incumplimiento en uso y aplicación de estándares Generales de ECOPETROL No se definió los equipos y respuestos críticos

Asegurar el cumplimiento de la No uso / no reposición de elementos de potección de acuerdo

Aseguramiento del proceso control de cambios de personal

etapa de Autorización del Cambio al análisis de riesgo

No se incorpora/aplica Estándares Regularorios RETIE No se incorporaron las recomendaciones generadas en

Identificación de cargos que impacten seguridad de procesos ( Análisis de riesgo a los sistemas, equipos y

Revisar análisis técnico Uso y mantenimiento inadecuado de los elementos de

No se incorpora/aplica Estándares sectores Oil & Gas (API, ASME) componentes críticos, Evaluación de la viabilidad técnica

no es adecuado o no existe protección personal

Autorizar el cambio para ejecución del proyecto, Estudios técnicos específicos)

Identificación de funcionarios que reemplacen cargos que impacten Procedimientos y prácticas seguras

No se incluyeron los cambios realizados durante la etapa de diseño Instalación de sistemas de alerta para

seguridad de procesos no adecuado o no existe Asegurar el cumplimiento de la fuentes emisoras conocidas de gases tóxicos

etapa de Implementación del Cambio

Calidad de la Información No se incluyeron las interacciones con otros equipos,

No cumplimiento de lo aplicable en la matriz de competencias para No existencia / mantenimiento inadecuado de sensores fijos

de las Prácticas seguras instalaciones, productos y materiales existentes.

el titular o el reemplazo del cargo que impacte seguridad de procesos Construcción del activo industrial

No se cuenta con el plan y el nivel de inspecciones requerido, Ausencia de mangaveletas de indicación de dirección de viento

No claridad o ausencia de la descripción de funciones, roles y Deficiente calidad en la procedimientos estándar de trabajo en Actualizar registros

responsabilidades para quien ocupe o reemplace cargos espacios confinados certificados de calidad de pruebas durante la fabricación

Intervención del factor de riesgo

que impacten seguridad de procesos Divulgar el cambio psicosocial del puesto de trabajo

Deficiente calidad en los procedimientos estándar No se aseguró la aplicación de los requerimientos mandatorios

Incumplimiento del plan de desarrollo o plan de cierre de brechas de trabajos en altura Precomisionamiento del activo industrial de las prácticas y normas de ingeniería reconocidas

Antecedentes de patologías derivadas del estrés

para quien reemplace cargos que impacten seguridad de procesos

Deficiente calidad en los procedimientos estándar Comisionamiento del activo industrial No se definió la información de la tecnología del proceso a desarrollar

Accidentalidad repetitiva

Reemplazos de cargos que impacten seguridad de procesos por para Desarrollo de actividades simultáneas de forma independiente

Puesta en marcha del activo industrial Ausencia de diseño

personas que no cumplen con los requisitos de la práctica de Valoración del riesgo psicosocial del puesto de trabajo como medio/alto

cambios de personal Deficiente calidad en los procedimientos estándar de

control de trabajo y certificados de apoyo Asegurar el cumplimiento de la No se documentan / no se comunican las especificaciones y bases de diseño

a los compradores y proveedores

Falta / deficiencia de identificación de condiciones de riesgo

Entrega de cargo / turno para el reemplazo del cargo que impacte etapa de Cierre del Cambio

seguridad de procesos no realizado Deficiente calidad en los procedimientos estándar de

Las bases del diseño no se encuentran avaladas por el dueño del activo Gestión de Fallas de control

Control de fuentes de ignición Evaluar el cambio

e Incidentes

Acompañamiento no realizado a quien hace el reeemplazo durante

Deficiente calidad en los procedimientos estándar Aceptar el cambio No se cuenta con la implementación de aseguramiento de calidad al equipo crítico

la ejecución del cargo que impaccte seguridad de procesos

de Bloqueo/tarjeteo (SAS/SAES) Gestión de fallas de control

Evaluación de los ciclos de trabajo en tareas ejecutadas por personal Cerrar control de cambio en el sistema Compra, Fabricación y Recibo

que impacte seguridad de procesos no es adecuado Deficiente calidad en los procedimientos estándar

El cambio temporal superó la fecha establecida No se realiza gestión de fallas de control / se realiza tardíamente

para Apertura de equipo y tubería de proceso No se establecen los requerimientos mínimos de aseguramiento

de calidad que deben cumplir los proveedores No se realiza análisis causal de las fallas de control crónicas

Deficiente calidad en los procedimientos Gestión de contratistas

estándar de Control de entrada/salida de personal a una instalación No se cuenta con un programa de verificación, inspección, certificado No se toman las acciones producto del análisis de causalidad

Planeación de calidad y aprobación de especificaciones en los procesos de compras, / no son efectivas

Deficiente calidad en la Guía para el desarrollo y aprendizaje en HSE fabricación, transporte, recibo y almacenamiento de equipos,

El nivel de riesgo en HSE del contrato no es acorde materiales y repuestos críticos No hay evolución de los comportamientos por mejorar

Deficiente calidad en Ciclo de Disciplina Operativa

con las actividades objeto del mismo identificados en el área

de procedimientos (Fase de implementación) No existe seguimiento, a las etapas de compras, fabricación, transporte,

Especificaciones técnicas inadecuadas/incompletas recibo y almacenamiento de equipos críticos Notificación y valoración

Aseguramiento del del servicio o bien a contratar

proceso de prácticas seguras Construcción y Montaje

Reporte / valoración de riesgos / nivel de consecuencia

El dueño del área, proyecto o proceso no es consultado

no es adecuado/inexistente

Incumplimiento de estándares en Espacios confinados o no participa en la definición de las especificaciones No se cuenta con un plan de calidad en el proceso de construcción y montaje

de contratación

de equipos, repuestos y materiales críticos Identificación del problema / identificación del incidente

Incumplimiento de estándares en Trabajo en alturas

no es adecuada/inexistente

Los requisitos contractuales en HSE no son especificos

No se cuenta con un plan HSE en el proceso de construcción y montaje de

Desarrollo de actividades simultáneas de forma independiente para el servicio a ejecutar y/o no incluyen los controles equipos, repuestos y materiales críticos

establecidos en la matriz de valoración de riesgos del contrato Nombramiento del equipo investigador

Implementación inadecuada de Manual de control de trabajo y certificados de apoyo

Las verificaciones, inspecciones y aprobaciones no son adecuadas/efectivas

No se establecen las obligaciones en HSE que deben Conformación de equipo investigador deficiente

Ausencia de control de fuentes de ignición transferirse por escrito a subcontratistas y proveedores Las verificaciones, inspecciones y pruebas de los sistemas, equipos

y la obligación de hacer seguimiento a su implementación e instalaciones nuevas y/o existentes, no cumplen con la normativa en HSE Equipo investigador no cuenta con las competencias

Bloqueo/tarjeteo (SAS/SAES) no existe o no es adecuado

No se incorporaron a los DPS los requisitos HSE establecidos No existe / no es completa la documentación de la construcción Investigación

Apertura de equipo y tubería de proceso inadecuado en la fase de planeación (dossiers, protocolos y registro de pruebas)

Ausencia de control de entrada/salida de personal a una instalación No se definió como parte de la planeación del contrato, el nivel de Descripción del problema / descripción del incidente

Pre-arranque y arranque no es adecuado/inexistente

gestoría requerida para la ejecución (recursos, competencias, alcance)

Incumplimiento de la guía para el desarrollo y aprendizaje en HSE

Seguimiento a la ejecución No se cuenta con plan de pre-comisionamiento Análisis de causas posibles no es adecuado

Incumplimiento del ciclo de Disciplina Operativa de procedimientos (Fase de implementación) (Verificación, inspección y aprobación), comisionado y RSPA

Incumplimiento de los requerimientos contractuales Análisis de causas probables no es adecuado

Calidad de la Información de los durante la ejecución No se cumple con el ciclo de Disciplina Operativa de los

procedimientos de operación, mantenimiento y emergencia Verificación de la causa raíz no es adecuado

Procedimientos Operativos/Mantenimiento

Falta de competencia (conocimiento y habilidad)

del personal contratista No se cuenta con el diligenciamiento de los protocolos Alineación de causas al MG HSE no es adecuado/inexistente

No se cuenta con listado de procedimientos críticos

durante la etapa de pre-arranque y arranque

El plan HSE del contrato no cumple el ciclo de disciplina operativa Generación y ejecución de las acciones

No existe procedimiento

No se aseguraron los documentos de entrega en esta etapa

Falta de divulgación de los peligros del proceso y/o actividad del emisor (Dossier de pre-comisionamiento, Información de los elementos HSE, Planteamiento de la decisión no es adecuado/inexistente

El procedimiento no cumple con Disponibilidad/Unicidad/Consistencia

y del ejecutor Paquete de tecnología del proceso acorde a lo definido en la etapa de

/Confidencialidad/Oportunidad

diseño) Planteamiento de soluciones y

Ausencia de liderazgo de la línea de mando del contratista selección de la mejor alternativa no es adecuado

Revisión de Seguridad Prearranque (RSPA) No se involucró al personal de Operaciones, Mantenimiento e Ingeniería

Incumplimiento de los roles, responsabilidades y funciones de Plan de acción y recomendaciones no existe

No se ejecutó RSPA de acuerdo con los lineamientos de la guía Corporativa los involucrados en la gestión del contrato (administrador, No se evidencia autorización para operar por el dueño de los activos

gestores, función HSE, etc) Plan de acción y recomendaciones no corrige las causas/ no es viable /

No se identificaron, ni se comunicaron las recomendaciones impeditivas y no Inspección y Mantenimiento no es cumplible en el corto plazo/ no cumple principio ALARP

impeditivas. No se entrega un informe del RSPA No se realiza monitoreo y verificación sistemática del desempeño

del contratista (a través de herramientas como aseguramiento de

No se realiza verificaciones, inspecciones y aprobación de protocolos de Seguimiento y Verificación de la efectividad

Se arranca la unidad, sistema o equipo sin ejecutar las recomendaciones comportamiento, inspecciones planeadas y no planeadas,

seguimiento a indicadores, etc) mantenimiento de (Sistema, equipos, componentes, partes, respuestos

impeditivas

y materiales críticos, Instalaciones eléctricas, instrumentación, No se ejecuta / deficiencia en la verificación de efectividad de acciones

Se opera la unidad, sistema o equipo sin ejecutar las recomendaciones SIS, entre otros)

Planeación y respuesta a emergencias

no impeditivas Lecciones por aprender

La inspección y mantenimiento no es realizado por personal calificado

Preparación y capacitado

No se generó la lección por aprender acorde al evento

No se cuenta con el diligenciamiento de los protocolos durante la etapa

Planeación de retiro de los equipos, repuestos y materiales críticos No se implementaron las Lecciones por aprender

No existe un plan No se verificó que la reposición de elementos críticos cumplan con las

especificaciones de diseño

El plan está desactualizado

No existe / no se aplicó el procedimiento de administración de cambios

La información está errada, deficiente o incompleta

El plan no está disponible para su consulta Control del producto/materiales

No se obtuvo la información a tiempo Manejo Inadecuado de producto / materiales

Personal Almacenamiento Deficiente de producto / materiales

No hay suficiente personal asignado Aceptación de producto fuera de especificaciones o no adecuado

El personal no tiene las competencias o actitud requeridas por su función Inspección inadecuada del producto/ material

El personal no cumple las funciones asignadas

Equipos

No hay suficientes equipos, sistemas de protección o insumos para la atención

Las herramientas, equipos o sistemas no responden a un diseño adecuado

en relación al escenario cubierto

Las herramientas, equipos o sistemas son deficientes, defectuosos o no están

en buen estado de mantenimiento

Implementación

El plan no ha sido divulgado internamente a estratégicos, tácticos y operativos

El plan no ha sido divulgado a personal general de la organización

El plan no ha sido divulgado a autoridades, entidades y comunidades

No ha habido un entrenamiento adecuado a tácticos y operativos

No se han realizado ejercicios o simulacros operativos internos

No se han realizado ejercicios o simulacros de articulación con entes externos

Respuesta

Aviso y confirmación

Deficiente manejo del aviso del evento por terceros

Falla en el envío del aviso al interior de Ecopetrol

Falla de quien recibe el aviso en Ecopetrol

Falla en la confirmación del evento y primeras acciones en campo

Activación y reporte

Falla en la activación del primer respondedor

Deficiencias en la evaluación inicial del incidente

Deficiencia en las acciones iniciales de control

Falla en la activación interna del incidente (notificación y alarma en el área

y nivel superior)

Falla en la activación externa del incidente (según planes territoriales

y de ayuda mutua)

Acciones operativas

Deficiencia en el reporte de llegada al sitio

Fallas al asumir y establecer el comando

Fallas en la evalaución de la situación, definir objetivos y estrategias de

control a nivel operativo.

Ediciencias al establecer un perímetro de seguridad

Fallas al evaluar recursos y posibles instalaciones

Deficiencias en el cumplimiento de las acciones de control del incidente

Fallas en la transferencia de comando

Medidas tácticas

Fallas al asumir y establecer el comando

Deficiencias en la evaluación de la situación, definición de objetivos

y estrategias de control a nivel táctico

Deficiencias al establecer pautas de seguridad

Deficiencias en la gestión de recursos para el control del incidente

Fallas en el cumplimiento de los objetivos planteados a nivel táctico

Deficiencias en la coordinación con autoridades y comunidad

Deficiente planeación de periodos operacionales

Decisiones Estratégicas

Fallas al asumir y establecer el comando

Deficiente evaluación de la situación y definición de los

objetivos estratégicos

Fallas en la gestión de recursos

Falla en el cumplimiento de los objetivos a nivel estratégico

Falla en la coordinación con autoridades y entidades

Cierre del incidente

Deficiencias en el cierre del incidente con autoridades y entidades

Fallas en la desmovilización de recursos y entrega de la escena

Manejo de Documentación

No cumple reporte inicial, informes parciales y reporte final del incidente,

o uno de éstos

No hay un debido soporte documental de anexos

(actas, requerimientos, conceptos, acuerdos, etc.)

Deficiencias en el sistema de registro de formatos SCI que apliquen

a los puestos de comando (PC)

Deficiencia en registros que apliquen a centros de operaciones

(COE, ESN, CCE)

También podría gustarte

- Política de competencia: Teoría y prácticaDe EverandPolítica de competencia: Teoría y prácticaCalificación: 5 de 5 estrellas5/5 (1)

- Semblanza Monseñor Agustín SierraDocumento12 páginasSemblanza Monseñor Agustín SierraAdrian Felipe Bolaños AnturyAún no hay calificaciones

- Administracion de Riesgo Operacional Clase3Documento22 páginasAdministracion de Riesgo Operacional Clase3PilarGonzalezAún no hay calificaciones

- Reconociendo Mi Ambiente FormativoDocumento1 páginaReconociendo Mi Ambiente FormativoFreddy Zárate CardonaAún no hay calificaciones

- SESIONDocumento13 páginasSESIONOscar Zamata LimaAún no hay calificaciones

- IPER 02070-GEN-HSE-MST-03-001 Rev 01 - MOSTDocumento130 páginasIPER 02070-GEN-HSE-MST-03-001 Rev 01 - MOSTRichard Amaya PizarroAún no hay calificaciones

- Curriculum Alexander V6Documento3 páginasCurriculum Alexander V6Juliana TapiasAún no hay calificaciones

- Mapa de Procesos SamDocumento2 páginasMapa de Procesos SambormileAún no hay calificaciones

- Matriz de Riesgos y Plan de AcciónDocumento2 páginasMatriz de Riesgos y Plan de AcciónKARILYN MART�NEZ ARIZAAún no hay calificaciones

- IPER FIMA Rev 02 14.8.19Documento15 páginasIPER FIMA Rev 02 14.8.19Montenegro JuanAún no hay calificaciones

- Mapa Mental 19.03.23Documento4 páginasMapa Mental 19.03.23Yessica JimenezAún no hay calificaciones

- Matriz Política, Objetivos y Metas Del Sistema de Seguridad y Salud en El Trabajo (FR-SS-007)Documento1 páginaMatriz Política, Objetivos y Metas Del Sistema de Seguridad y Salud en El Trabajo (FR-SS-007)Andres MenaAún no hay calificaciones

- Hse-F-33 Matriz de Necesidades de Capacitacion y Seguimiento (V0)Documento2 páginasHse-F-33 Matriz de Necesidades de Capacitacion y Seguimiento (V0)Eulalia GuerreroAún no hay calificaciones

- Matriz de MitigaciónDocumento35 páginasMatriz de MitigaciónErika CoralAún no hay calificaciones

- IPERCDocumento23 páginasIPERCJuan GutierrezAún no hay calificaciones

- 9.1 F-SST-011 IpercDocumento16 páginas9.1 F-SST-011 IpercGabriel JZedd Pisfil SuclupeAún no hay calificaciones

- Mapa Conceptual Actividad 3.3.3Documento1 páginaMapa Conceptual Actividad 3.3.3Brayan BaenaAún no hay calificaciones

- Formato POADocumento2 páginasFormato POAJefferson CalderonAún no hay calificaciones

- Mapa 1Documento1 páginaMapa 1ines delfinAún no hay calificaciones

- Mapa de ProcesosDocumento2 páginasMapa de ProcesosJuan UrbinaAún no hay calificaciones

- Ecp Dpy F 084 Matriz Raci CrucesDocumento5 páginasEcp Dpy F 084 Matriz Raci CrucesMilagros R. AnnicchiaricoAún no hay calificaciones

- Fases Metodológicas de Un ProyectoDocumento1 páginaFases Metodológicas de Un ProyectoJonathan SAún no hay calificaciones

- Iemc-Sst-V-003 Matriz Iperc BaceDocumento1 páginaIemc-Sst-V-003 Matriz Iperc BaceHAROLD EDWARD FERNANDEZ MAYTAAún no hay calificaciones

- Programa de Auditoría InternaDocumento1 páginaPrograma de Auditoría Internajoseph hector martinez zeballosAún no hay calificaciones

- Ec - Cemsa - Ipecr - 156 Rev00 C1 Mantenimiento Instrumental en Bombas y TanquesDocumento1 páginaEc - Cemsa - Ipecr - 156 Rev00 C1 Mantenimiento Instrumental en Bombas y TanquesLucero mamani ticonaAún no hay calificaciones

- Copia de MATRIZ DE CAPACITACION MIPDocumento7 páginasCopia de MATRIZ DE CAPACITACION MIPmario0% (1)

- Examen Segunda Parcial Laboratorio de AuditoriaDocumento15 páginasExamen Segunda Parcial Laboratorio de AuditoriaAnderson StevenAún no hay calificaciones

- Computo - Programación Anual - PrimariaDocumento16 páginasComputo - Programación Anual - PrimariaLuna luAún no hay calificaciones

- Mapa Conceptual Auditoria SigDocumento1 páginaMapa Conceptual Auditoria SigKaren Dayana Parra BenjumeaAún no hay calificaciones

- Mapa MentalDocumento1 páginaMapa MentalDavid Alejandro Amaya Del CastilloAún no hay calificaciones

- Matriz EIA - SJT (Parada)Documento11 páginasMatriz EIA - SJT (Parada)César CuevaAún no hay calificaciones

- SST-ES-12. Plan de Trabajo Anual 2024Documento1 páginaSST-ES-12. Plan de Trabajo Anual 2024DEISY TAPASCOAún no hay calificaciones

- Matriz de Riesgos Gestión DocumentalDocumento2 páginasMatriz de Riesgos Gestión Documentalerick.cajarAún no hay calificaciones

- Resumen PlanificaDocumento1 páginaResumen PlanificadislaikAún no hay calificaciones

- Coso 2013 - Cobit 5Documento17 páginasCoso 2013 - Cobit 5Marco Antonio Salcedo HuarcayaAún no hay calificaciones

- Ejemplo Matriz GTC 45Documento11 páginasEjemplo Matriz GTC 45gabriel parra0% (1)

- Ec - Cemsa - Ipecr - 164 Rev00 C1 Barcazas, Movimiento de Cables de MT y BTDocumento1 páginaEc - Cemsa - Ipecr - 164 Rev00 C1 Barcazas, Movimiento de Cables de MT y BTLucero mamani ticonaAún no hay calificaciones

- Matriz de PeligrosDocumento6 páginasMatriz de PeligrosJuliana ParraAún no hay calificaciones

- Nsic Nsic-303 MallaDocumento4 páginasNsic Nsic-303 MallaCharly Paredes AguilarAún no hay calificaciones

- Ec - Cemsa - Iperc - 122 Rev04 c1 Mantenimiento Instrumental Equipos de Instrumentacion en FajasDocumento1 páginaEc - Cemsa - Iperc - 122 Rev04 c1 Mantenimiento Instrumental Equipos de Instrumentacion en FajasLucero mamani ticonaAún no hay calificaciones

- IPECR Calibración de SensoresDocumento8 páginasIPECR Calibración de SensoresJoel Felipe Manrique RimachiAún no hay calificaciones

- Plan de Trabajo AnualDocumento1 páginaPlan de Trabajo AnualDiego Fernando Cantor GarciaAún no hay calificaciones

- Formato Programa Gestión Riesgo QuímicoDocumento1 páginaFormato Programa Gestión Riesgo QuímicoAndreaAún no hay calificaciones

- 03 - Matriz de Peligros Contrato 83 - 2022Documento20 páginas03 - Matriz de Peligros Contrato 83 - 2022LEIDY GOMEZAún no hay calificaciones

- Sgsst-m-02 Programa Anual 2023 SanjinezDocumento1 páginaSgsst-m-02 Programa Anual 2023 SanjinezErick Gomez AbantoAún no hay calificaciones

- 02070-CJS-KAK-IPERC-Almacen 2021 - AprobadoDocumento10 páginas02070-CJS-KAK-IPERC-Almacen 2021 - AprobadoRichard EspinoAún no hay calificaciones

- Planificacion de Cambios Del SGI - ForMATODocumento1 páginaPlanificacion de Cambios Del SGI - ForMATOCesar Valeta Lopez100% (1)

- Función de DirecciónDocumento2 páginasFunción de DirecciónLuis Guillermo Salgado QuillasAún no hay calificaciones

- (08052015) Formato Programa Gestión Riesgo QuímicoDocumento1 página(08052015) Formato Programa Gestión Riesgo QuímicoNory Andrea AcevedoAún no hay calificaciones

- Ec - Cemsa - Ipecr - 040 Rev03 C1 Tendido de CableDocumento1 páginaEc - Cemsa - Ipecr - 040 Rev03 C1 Tendido de CableLucero mamani ticonaAún no hay calificaciones

- HSE ImpactosDocumento1 páginaHSE ImpactosNICOLL TOLOZA ACOSTAAún no hay calificaciones

- GH-F-SGSST-014 Matriz de Identificación de Necesidades de Capacitación v01.Documento3 páginasGH-F-SGSST-014 Matriz de Identificación de Necesidades de Capacitación v01.Juan Carlos Ramos SosaAún no hay calificaciones

- QFD Espárrago CongeladoDocumento1 páginaQFD Espárrago CongeladoPedro Pajuelo CamposAún no hay calificaciones

- CMU de 4200. Control de DocumentosDocumento1 páginaCMU de 4200. Control de Documentosventas.fc2024Aún no hay calificaciones

- Despliegue Mapa Macroprocesos Version 12Documento1 páginaDespliegue Mapa Macroprocesos Version 12JulianAún no hay calificaciones

- Matriz Política, Objetivos y Metas Del Sistema de Seguridad y Salud en El Trabajo (FR-SS-007)Documento1 páginaMatriz Política, Objetivos y Metas Del Sistema de Seguridad y Salud en El Trabajo (FR-SS-007)Candy MartinezAún no hay calificaciones

- FT-SST-006 Formato Plan de Trabajo AnualDocumento4 páginasFT-SST-006 Formato Plan de Trabajo Anualvictor montesinoAún no hay calificaciones

- RIL-CMOP-AD-ORG-QC-00001 - RevDocumento1 páginaRIL-CMOP-AD-ORG-QC-00001 - RevRanddy Paul Custodio EspinalAún no hay calificaciones

- Modelo Integrado SAFRIDDocumento1 páginaModelo Integrado SAFRIDJulian SuarezAún no hay calificaciones

- SGSST-A15 Anexo Matriz de Seguimiento Programa Estilo de Vida SaludableDocumento2 páginasSGSST-A15 Anexo Matriz de Seguimiento Programa Estilo de Vida SaludableSSTsicingenieriasas100% (1)

- Matriz de Impacto AmbientalDocumento14 páginasMatriz de Impacto AmbientalAlejandra garcia hernandezAún no hay calificaciones

- L10 DiagDocumento2 páginasL10 DiagSebastianNavarreteAún no hay calificaciones

- Pruebas Educacion FisicaDocumento8 páginasPruebas Educacion FisicaRicardo MartínezAún no hay calificaciones

- Producto Desechables BiodegradablesDocumento18 páginasProducto Desechables BiodegradablesCamilo CardenasAún no hay calificaciones

- Operación Fluidica A La DistanciaDocumento2 páginasOperación Fluidica A La Distanciajn6pw675tgAún no hay calificaciones

- Citas Biblicas de OracionDocumento5 páginasCitas Biblicas de OracionMauro MenesesAún no hay calificaciones

- Musica Popular y Academica - Mexico - Ecuador - Carlos RoblesDocumento15 páginasMusica Popular y Academica - Mexico - Ecuador - Carlos RoblesCarlos Enrique RoblesAún no hay calificaciones

- Manual de Operacion y MantenimientoDocumento23 páginasManual de Operacion y Mantenimientoaldo15Aún no hay calificaciones

- Cfe l0000 45 Calidad Energia 1Documento56 páginasCfe l0000 45 Calidad Energia 1dan1stelrooy10Aún no hay calificaciones

- Informe ContabilidadDocumento11 páginasInforme ContabilidadAlejandro EspañaAún no hay calificaciones

- Dinamica de Suelos e Ingenieria SismicaDocumento16 páginasDinamica de Suelos e Ingenieria Sismicamaria ximenaAún no hay calificaciones

- Logistica MilitarDocumento18 páginasLogistica MilitarBernardo S.Aún no hay calificaciones

- Orientaciones para La Formación de La Cuenta (Láminas)Documento46 páginasOrientaciones para La Formación de La Cuenta (Láminas)yaritza riveroAún no hay calificaciones

- El Conocimiento y Sus TiposDocumento11 páginasEl Conocimiento y Sus TiposOskarr Pinedak FelizzolAún no hay calificaciones

- 17 Cuestiones en Torno A La CelestinaDocumento5 páginas17 Cuestiones en Torno A La CelestinaCarlos de LoraAún no hay calificaciones

- Casos de Profesorado 2023Documento3 páginasCasos de Profesorado 2023Daniela Maria Paredes SalgueroAún no hay calificaciones

- Pintura Paleocristiana (Resumen Ana)Documento9 páginasPintura Paleocristiana (Resumen Ana)Ana MarcucciAún no hay calificaciones

- Estructura de Stock - v5Documento44 páginasEstructura de Stock - v545338983Aún no hay calificaciones

- Apuntes Literatura PosguerraDocumento5 páginasApuntes Literatura Posguerranspsrotatic2Aún no hay calificaciones

- Horario de 4to ADocumento1 páginaHorario de 4to AJeniffer MaciasAún no hay calificaciones

- Fitorremediación de Aguas Contaminadas Por Cromo Con Lobularia MaritimaDocumento6 páginasFitorremediación de Aguas Contaminadas Por Cromo Con Lobularia MaritimaKanie GianellaAún no hay calificaciones

- Corazon ArtificialDocumento5 páginasCorazon ArtificialminostalgiAún no hay calificaciones

- Los ViejosDocumento18 páginasLos Viejosteodonio alfredo ntutumAún no hay calificaciones

- Conceptos Básicos de Evaluación Económica de Proyectos.Documento14 páginasConceptos Básicos de Evaluación Económica de Proyectos.Jonathan Farias100% (1)

- Curso SolidWorks UMSSDocumento6 páginasCurso SolidWorks UMSSSimón MaxinAún no hay calificaciones

- Aca Primera Entrega Arquitectura PCDocumento16 páginasAca Primera Entrega Arquitectura PCJessica Andrea HERNANDEZ HOLGUINAún no hay calificaciones

- Tipos de Programas de IncentivosDocumento10 páginasTipos de Programas de IncentivosLucero Gomez100% (1)

- Fusión Empresas DMG (De Origén Alemán) y MORI SEIKI (De Origen Japonés) para Sus Actividades en México. Empresa Consultora Corbera Networks (Actualmente The Integral Management Society)Documento9 páginasFusión Empresas DMG (De Origén Alemán) y MORI SEIKI (De Origen Japonés) para Sus Actividades en México. Empresa Consultora Corbera Networks (Actualmente The Integral Management Society)CarmenAbrilAún no hay calificaciones

- Plantilla BodaDocumento28 páginasPlantilla BodaAlex Pedrosa AntónAún no hay calificaciones

- Efemérides ESI 2023Documento1 páginaEfemérides ESI 2023CarlaAún no hay calificaciones