Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lab 1479 Planeacion Agregada de La Produccion Martinez Fabrica Ismael

Lab 1479 Planeacion Agregada de La Produccion Martinez Fabrica Ismael

Cargado por

HUACARA PEREIRA JHOVANA GLADISDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Lab 1479 Planeacion Agregada de La Produccion Martinez Fabrica Ismael

Lab 1479 Planeacion Agregada de La Produccion Martinez Fabrica Ismael

Cargado por

HUACARA PEREIRA JHOVANA GLADISCopyright:

Formatos disponibles

IND 3311 LAB-1479

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

ADOCENTE:

ING. DELICE CAMPOS ROCHA

ESTUDIANTE:

MARTINEZ FABRICA ISMAEL

FECHA: 08 - 11 – 2022

UNIV. MARTINEZ FABRICA ISMAEL Página 1

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

INDICE

1. RESUMEN ...................................................................................................................................3

2. OBJETIVOS ..................................................................................................................................3

3. MARCO TEÓRICO ........................................................................................................................3

3.1. Introducción .......................................................................................................................3

3.2. Planificación agregada de la producción ............................................................................4

3.3. Objetivo de la planificación agregada .................................................................................4

3.4. Importancia ........................................................................................................................4

3.1. Métodos de planificación ...................................................................................................5

3.2. Interrogantes de la planificación agregada ........................................................................5

3.3. El proceso de la planificación agregada ..............................................................................6

3.4. Costos relacionados a la planeación agregada ...................................................................6

4. MATERIALES Y EQUIPO ...............................................................................................................7

5. PROCEDIMIENTO Y EJECUCIÓN ..................................................................................................8

6. REGISTRO, OBTENCIÓN DE DATOS Y CÁLCULOS .........................................................................8

7. CALCULOS ...................................................................................................................................9

8. DATOS ADICIONALES ..................................................................................................................9

a) Producción promedio por trabajador ...................................................................................11

9. CONCLUSIONES Y RECOMENDACIONES ...................................................................................16

10. CUESTIONARIO .....................................................................................................................16

UNIV. MARTINEZ FABRICA ISMAEL Página 2

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

1. RESUMEN

El objetivo del presente laboratorio es analizar y estudiar la Planeación Agregada de la Producción,

con el fin de obtener un Plan Agregado que permitirá a cualquier empresa definir la cantidad a

producir en determinados periodos de tiempo considerando como variables la cantidad demandada

y el costo total que requiere una estrategia.

Para poder realizar este estudio se realizará el ensamble y posterior embazado de 10 motos en

bolsas con 2 ensambladores

Lo que se estudiara es el tiempo de producción, es decir, cuanto tiempo toma obtener el producto

terminado, para este fin se calculó un valor del tiempo estándar de 255,882 segundos, y se considera

que se tiene un índice productivo de 0.071078[hr/unid]. Con estos resultados y los datos otorgados

de demanda y costos unitarios, se hace un estudio de estrategias, analizando las estrategias de:

Persecución o Chase, Nivelación de la mano de obra, Subcontratación y Horas Extra, cada uno

diferente en su aplicación y método, de los cuales se obtiene valores del costo total.

Según las consideraciones tomadas la mejor elección para este análisis es aplicar el método de

Chase con un costo de Bs 39360,58.

2. OBJETIVOS

• El objetivo del presente laboratorio es que el estudiante, mediante actividades prácticas

pueda obtener el mejor plan agregado de producción; seleccionado mediante la evaluación

de distintos planes, considerando la capacidad de planta, los recursos y sus costos.

• Diseñar e implantar procedimientos o sistemas para determinar los volúmenes óptimos de

producción e inventarios mediante el uso de modelos, métodos y reglas en cualquier

sistema de producción para que obtenga una actitud y mentalidad analítica para entender

que sólo lo que se puede medir, se puede controlar en todo el amplio espectro de la

producción de bienes y servicios.

3. MARCO TEÓRICO

3.1.Introducción

La planeación, se considera como la primera función que se realiza en la gestión gerencial. La

necesidad de planeación es importante para el logro de objetivos organizacionales, como también

para determinar controles necesarios para el cumplimiento de los mismos. La planificación es un

proceso complejo, en el que hay que tener en cuenta muchos factores y considerar ciertos objetivos.

Precisamente por este motivo no es posible tenerlos en cuenta a la vez y, por lo tanto, se debe

establecer una metodología racional si se desean obtener resultados útiles.

Por eso, se consideran diferentes niveles de planificación relacionados entre sí, con distintos niveles

de detalle, y plazos de tiempos para llevarlos a cabo

UNIV. MARTINEZ FABRICA ISMAEL Página 3

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

3.2.Planificación agregada de la producción

El término “AGREGADA” hace referencia a que la Planificación de la Producción a MEDIO

PLAZO, no desglosa la cantidad de producción por detalles de productos, sino que los considera en

varias familias de productos, sin importar sus diferentes variantes de diseño o modelo. De igual

manera son considerados los recursos para la producción; éstos se agrupan en familias de recursos.

Con respecto al tiempo de planificación, no se detalla el trabajo día a día, sino que la producción se

planifica en periodos de tiempo (meses, quincenas) que conforman un horizonte temporal de

planificación, que puede ser de 6 a 18 meses.

La planeación agregada requiere cuatro elementos:

• Una unidad general lógica para medir las ventas y la producción, como unidades de aire

acondicionado en GE o cajas de cerveza en Anheuser-Bush.

• Un pronóstico de demanda para planear un período intermedio razonable, en estos términos

agregados.

• Un método para determinar los costos.

• Un modelo que combine los pronósticos y los costos con la finalidad de tomar las

decisiones de programación para el horizonte de planeación.

3.3.Objetivo de la planificación agregada

El objetivo de la planeación agregada se establece en el eslabón entre las decisiones sobre las

instalaciones y la programación. La decisión de la planeación agregada establece niveles de

producción generales a mediano plazo, es por ello que se hace necesario que en la empresa se

implemente dichos procesos, tomando decisiones y políticas que se relacionen con el tiempo extra,

contrataciones, 3despidos, subcontrataciones y niveles de inventario. El conocimiento de estos

factores permitirá determinar los niveles de producción que se plantean y la mezcla de los recursos

a utilizar.

3.4.Importancia

La importancia de la planeación agregada se encuentra en la relación existente entre la oferta y la

demanda y la producción a mediano plazo hasta un aproximado de doce meses a futuro. El término

agregada implica que esta planeación se realiza para una sola medida en general de producción y en

dado caso, en algunas categorías de productos acumulados. Por lo tanto, la planeación agregada,

tiene un alcance establecido, tanto en límite de tiempo, como a nivel de productividad, en el que

deberá abarcar un tiempo no mayor de un año, al igual que sólo se aplica para una sola medida

general de producción, y cuando mucho pudiera realizarse para algunas categorías de productos ya

existentes. La planeación y programación de operaciones se centra en el volumen y en el tiempo de

producción de los productos, la utilización de la capacidad de las operaciones, y establecimiento de

un equilibrio entre los productos y la capacidad entre los distintos niveles para lograr competir

adecuadamente.

UNIV. MARTINEZ FABRICA ISMAEL Página 4

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

3.1.Métodos de planificación

Dentro del proceso de elaboración del plan agregado y en aras del cumplimiento de su objetivo

fundamental, es importante el manejo de las variables que pueden influir en este, las cuales pueden

ser clasificadas en dos grandes grupos: En primer lugar, están las variables de oferta, las cuales

permiten modificar la capacidad de producción a través de la programación de horas extras,

contratación de trabajadores eventuales, subcontratación de unidades y acuerdos de cooperación. En

segundo lugar, están las variables de demanda, las cuales pueden influir en el comportamiento del

mercado mediante la publicidad, el manejo de precios, promociones, etc.

Así mismo, existen varias estrategias para la elaboración del plan agregado, las cuales han sido

clasificadas así:

Estrategias puras:

• Mano de obra nivelada (con empleo de horas extras o trabajadores eventuales)

• Estrategia de persecución, adaptación a la demanda o de caza: (con o sin empleo de la

subcontratación).

• Estrategias mixtas: Se realizan mezclando varias estrategias puras.

Debido a las diferentes estrategias que se pueden adoptar, se debe obtener un plan que satisfaga las

restricciones internas de la organización y a la vez mantenga el costo de utilización de los recursos

lo más bajo posible. En cuanto a las técnicas existentes en la elaboración de planes agregados, las

más renombradas son las siguientes:

• Métodos manuales de gráficos y tablas

• Métodos matemáticos y de simulación: programación lineal (método simplex y método del

transporte), programación cuadrática, simulación con reglas de búsqueda (Search Decisión

Rules) y programación con simulación.

• Métodos heurísticos: método de los coeficientes de gestión, método PSH (Producción

Switching Heuristic), reglas lineales de decisión (LDR) y búsqueda de reglas de decisión

(SDR).

3.2.Interrogantes de la planificación agregada

Cuando el Dirección de Operaciones hace el plan agregado, debe responder a los siguientes

interrogantes:

• ¿Se deben utilizar los inventarios para absorber los cambios de la demanda durante el

periodo de planificación?

• ¿Debe la empresa hacer frente a las fluctuaciones variando el tamaño de la plantilla?

• ¿Debe utilizar empleados a tiempo parcial o potenciar las horas extras y las inactivas para

absorber las fluctuaciones?

UNIV. MARTINEZ FABRICA ISMAEL Página 5

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

• ¿Debe utilizarse la subcontratación cuando hay fluctuaciones de la demanda para mantener

una plantilla constante?

• ¿Deberían modificarse los precios u otros factores para influir sobre la demanda?

3.3.El proceso de la planificación agregada

El proceso de creación de una P.A., implica:

1) Determinar las cantidades a producir mensual o trimestralmente para el horizonte de

planificación considerada.

2) Hacer un plan ejecutable. Deben establecerse medidas de ajuste transitorio de

capacidad/demanda, teniendo que determinar por periodo, el valor de las distintas variables

utilizadas.

3) Facilitar la consecución del Plan Estratégico. Deberá responder a las necesidades del

producto derivadas del Plan de Producción a LP, de las previsiones de venta a MP y CP, de

la cartera de clientes y de otras fuentes de demanda.

4) Lograr la mayor eficiencia posible, en relación con los objetivos tácticos. Intentar lograr los

mejores niveles posibles de servicio al cliente.

No existe técnica capaz de resolver a la vez todos los aspectos mencionados. Debe seguirse las

siguientes FASES:

1) Calcular las necesidades de producto para cada uno de los periodos del horizonte de

planificación de acuerdo con el Plan Estratégico.

2) Determinar las posibles opciones de ajuste transitorio y sus límites de empleo.

3) Elaborar varios planes de producción alternativos.

4) Evaluar dichos planes en relación con los objetivos planteados, normalmente coste y

cumplimiento de demanda.

5) Si no se obtiene un plan satisfactorio, seleccionar el que mejor cumpla los objetivos y

volver a (3), tomándolo como origen de los nuevos planes alternativos.

6) Seguir el proceso hasta la obtención de un PA satisfactorio.

3.4.Costos relacionados a la planeación agregada

Los costos de la planeación agregada están estrechamente vinculados a las estrategias

seleccionadas. Cada estrategia genera decisiones específicas sobre los recursos y la demanda que

traen consigo costos de importancia para la empresa. (Narasimhan, et al., 1996) trata los costos

siguientes:

1) Costo del tiempo extra y de la nómina regular. Estos se deben en gran medida al salario de

los trabajadores a tiempo completo.

2) Costo por cambiar la tasa de producción. Estos se deben fundamentalmente a los cambios

en el tamaño de la fuerza laboral.

3) Costos de inventarios, de órdenes pendientes y faltantes. El costo anual de llevar inventario

por lo regular varía de 5 a 50% del valor de las partidas. En el caso de los faltantes o ventas

perdidas es muy difícil de estimar su costo.

4) Costos de subcontratación.

UNIV. MARTINEZ FABRICA ISMAEL Página 6

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

(Nahmías, 2007) menciona varios costos:

1. Costo de suavizamiento. Es el costo en que se incurre al cambiar los niveles de producción

de un período a otro.

2. Costos por mantener inventario. Fundamentalmente cuando se decide estabilizar o

equilibrar con inventarios.

3. Costos por faltantes. El costo por no disponer de inventario en un momento necesario.

4. Costo de tiempo regular. Costo por producir en horas normales de trabajo.

5. Costos de tiempo extra y subcontratación. Costo por producir fuera del tiempo normal

establecido y costo por adquirir los productos de un proveedor respectivamente.

6. Costo de tiempo libre. Se refiere a la subutilización.

(Schroeder, et al., 2008) hacen mención a dos grupos de costos: costos de mano de obra y costos de

inventario. A continuación, se muestran

Mano de obra

1. Costos por contratación y despidos. Costos de reclutamiento, selección y capacitación

fundamentalmente.

2. Costos por tiempo extra y tiempo reducido. Sueldos regulares más una prima por tiempo

extra.

3. Costos de subcontrataciones. Precio que se paga a otra empresa por la producción de las

unidades.

4. Costos de la mano de obra de tiempo parcial. Debido a las diferencias en los beneficios y

las tasas por hora, los costos de la mano de obra de tiempo parcial generalmente son

inferiores al costo de la mano de obra regular.

Inventario

5. Costos del mantenimiento del inventario. Costo de capital, costo de obsolescencia,

deterioro.

6. Costos de faltantes de inventario o de pedidos atrasados. El costo de un faltante de

inventario debe reflejar el efecto de una reducción en el servicio al cliente.

(Chase, et al., 2009) agrupa los costos importantes para la planeación agregada en cuatro:

1) Costos básicos de producción. Se trata de los costos fijos y variables en que se incurren

para fabricar un cierto producto en un período determinado.

2) Costos ligados a cambios en la tasa de producción. Costos necesarios para contratar,

capacitar y despedir personal.

3) Costos por mantener inventario. Obsolescencia, impuestos y otros

4) Costos de pedidos atrasados acumulados o faltantes. Son difíciles de medir, incluyen

costos de expedición, pérdida de ingresos por ventas como consecuencia de atraso en el

surtido de los pedidos.

4. MATERIALES Y EQUIPO

• Mesa de trabajo

• 10 unidades de producto desensamblados

• Cronometro

UNIV. MARTINEZ FABRICA ISMAEL Página 7

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

• Contenedores

• Pieza para ensamble

• Equipos y herramientas (necesarias para ensamble)

• Instrucciones de operación para ensamble

• Tablero para tomad de datos

5. PROCEDIMIENTO Y EJECUCIÓN

1. Formar grupos de 6 personas

2. Ensamble de 10 unidades de producto (según diseño adjunto)

3. Cada grupo debe planificar el ensamble del producto.

4. Se dará 5 minutos para explicar el procedimiento que utilizarán para el ensamble.

5. Cada operario debe realizar el ensamble de los productos de acuerdo a las instrucciones

de trabajo

6. Los analistas deben controlar lo siguiente:

• Seleccionar las operaciones (en la hoja de toma de datos)

• Ejecución: Descomponer la tarea en sub operaciones

• Cronometrar los tiempos en cada operación

• Calcular el tiempo reloj.

• Controlar y anotar el tiempo de entrega de la primera unidad, segunda, tercera,

etc.

• Deberá controlar la calidad de los productos terminados, en caso de no ser

aceptados, estos, deberán volver a la línea de ensamble.

6. REGISTRO, OBTENCIÓN DE DATOS Y CÁLCULOS

▪ Registrar los tiempos de ensamble en cada una de las estaciones de trabajo deben ser

registrados tanto para el ensamblador 1 y para el ensamblador 2.

▪ Determinar la tasa de producción

▪ Calcular tiempos estándar de ensamble por unidad (horas necesarias por unidad)

▪ Establecer la producción real de ensamble

▪ Deducir la producción promedio por trabajador

El análisis que debe tener el analista debe ser el siguiente:

✓ Dividir la tarea en elementos (en la hoja de toma de datos).

✓ Examinar la tarea, estableciendo el método, inicio y fin de la misma para cada estación de

trabajo

✓ Medir el tiempo de la tarea utilizando técnicas de cronometraje (por elemento)

✓ Simultáneamente se debe valorar el ritmo de trabajo del operario.

✓ Se debe determinar el tiempo normal o básico de cada elemento y de la tarea (operación) en

sí.

✓ Obtenga y registre toda la información posible acerca de la tarea del operario y de las

condiciones que puedan influir en la ejecución del trabajo esto implica cuando el operador se

sienta o se para, etc. Esto se lo debe realizar a cada uno de los dos ensambladores.

UNIV. MARTINEZ FABRICA ISMAEL Página 8

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

✓ Finalmente determine el tiempo estándar, para el cálculo de la producción promedio por

trabajador.

7. CALCULOS

▪ Determine el tiempo estándar total del proceso por elemento haciendo uso de las tablas de

Westinghouse y el análisis para la asignación de suplementos del Anexo B (Estudio de

tiempos).

▪ Determine la producción promedio por trabajador.

Con la información obtenida se desarrolla los siguientes planes:

• Plan 1 Estrategia de persecución.

• Plan 2 estrategia de nivelación pura.

• Plan 3 Mano de obra mínima con estrategia de subcontratación.

• Plan 4 Mano de obra constante con estrategia de horas extras.

• Plan mixto apropiado.

8. DATOS ADICIONALES

Nuestra empresa de ensamble quiere establecer un plan de producción para un horizonte temporal

de 6 meses la información de partida es la siguiente:

Toma de datos:

Cálculo del tiempo promedio

𝑇𝑂𝑇𝐴𝐿𝐸𝑆𝑎𝑐𝑡𝑖𝑣𝑖𝑑𝑎𝑑 𝑖

𝑇𝑖𝑒𝑚𝑝𝑜 𝑝𝑟𝑜𝑚𝑒𝑑𝑖𝑜𝑎𝑐𝑡𝑖𝑣𝑖𝑑𝑎𝑑 𝑖 =

𝑁º 𝑑𝑒 𝑜𝑏𝑠𝑒𝑟𝑣𝑎𝑐𝑖𝑜𝑛𝑒𝑠

TIEMPOS tiempo promedio

ELEMENTO\CICLO

N° de obs.

TOTALES

ACTIVIDAD

DESCRIPCION DETALLADA DEL

ELEMENTO

1 2 3 4 5 6 7 8 9 10

ensamblado de llanta tracera y

1 motor de la moto 42,52 45,1 37,12 41,37 41,56 39,36 34,4 46,25 39,6 34,51 402 10 40,2

ensamblado de llanta delantera,

2 manillar y asiento de la moto 106,29 80,89 77,4 60,39 57,56 51,92 58,19 56,99 58,63 49,45 658 10 65,8

UNIV. MARTINEZ FABRICA ISMAEL Página 9

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

TABLA DE LA NORMA BRITÁNICA

Escala de Descripción del desempeño

valoración

0 Actividad nula

50 Muy lento, torpes, inseguros operarios sin interés en el trabajo

ENSAMBLADOR 2 75 Constante, resuelto, sin prisa desmotivado, pero bien dirigido y

vigilado no pierde tiempo mientras lo observan

ENSAMBLADOR 1 100(ritmo Activo, capaz, como el obrero calificado medio, logra con

tipo) tranquilidad el nivel de calidad y precisión fijado

125 Muy rápido con gran seguridad, destreza y coordinación de

movimientos

150 Excepcionalmente rápido, concentración y esfuerzo intenso

sin probabilidad de durar por largos periodos

CALCULO DEL FACTOR DE NIVELACION (de la tabla norma británica)

𝐶𝑎𝑙𝑖𝑓𝑖𝑐𝑎𝑐𝑖𝑜𝑛 𝑎𝑠𝑖𝑔𝑛𝑎𝑑𝑎

𝑣𝑎𝑙𝑜𝑟𝑎𝑐𝑖𝑜𝑛 =

100

CALCULO DEL TIEMPO NORMAL

𝑇𝑛 = 𝑇𝑝𝑟𝑜𝑚𝑒𝑑𝑖𝑜 ∗ 𝐹𝑛𝑖𝑣𝑒𝑙𝑎𝑐𝑖𝑜𝑛

CALCULO DEL TIEMPO ESTANDAR

ENSAMBLADOR 2

ENSAMBLADOR 1

UNIV. MARTINEZ FABRICA ISMAEL Página 10

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

SUPLEMENTOS%

CONSTANTES VARIABLES SUMA

ENSAMBLADOR

1 7 4 4 1 1 2 4 1 0 24

ENSAMBLADOR

2 5 4 2 0 0 2 4 1 0 18

𝑇𝐸𝑠𝑡𝑎𝑛𝑑𝑎𝑟 = 𝑇𝑛 ∗ [1 + ∑ 𝑇𝑜𝑙𝑒𝑟𝑎𝑛𝑐𝑖𝑎𝑠 𝑒𝑛 %]

FORMATO PARA ESTUDIO DE TIEMPOS PAGINA: 1 de 1

EMPRESA: ¨MARTINZ¨

PROCESO: ENSAMBLADO DE MOTOCICLETAS DE JUGUETE OPERACIÓN: ensamble de motos

METODO: METODO CONTINUO TECNICA: cronometro continuo

ANALISTA: MARTINEZ FABRICA ISMAEL FECHA: 08-11-2022

factor de nivelacion

TIEMPOS

tiempo promedio

ELEMENTO\CICLO

tiempo estandar

tiempo normal

suplemento %

N° de obs.

TOTALES

ACTIVIDAD

DESCRIPCION DETALLADA DEL

ELEMENTO

1 2 3 4 5 6 7 8 9 10

ensamblado de llanta tracera y

1 motor de la moto 42,52 45,1 37,12 41,37 41,56 39,36 34,4 46,25 39,6 34,51 402 10 40,2 1,250 50,224 1,24 112,50

ensamblado de llanta delantera,

2 manillar y asiento de la moto 106,29 80,89 77,4 60,39 57,56 51,92 58,19 56,99 58,63 49,45 658 10 65,8 1,00 65,771 1,18 143,38

TOTALES 1060 106 115,99 255,882

pudimos observar complicaciones en el trabajo tedioso y aburrido tambien en el no huvo una correcta distribucion de

tareas para cada operario tambien la fatiga en las manos y cansancio por el trabajo repetitivo y sobre todo por que no se

OBSERVACIONES

coordino bien como debia realizar la actividad 1 para que el ensamblador 2 no tenga mucha complicaciones en su trabajo

todo el proceso se hizo de pie hubo acciones involuntarias que retrazaron el proceso pero eso se tomo en cuenta en los

suplementos de la tabla

a) Producción promedio por trabajador

𝑠𝑒𝑔

𝑇𝐸𝑠𝑡𝑎𝑛𝑑𝑎𝑟 = 𝑇𝑛 ∗ [1 + ∑ 𝑇𝑜𝑙𝑒𝑟𝑎𝑛𝑐𝑖𝑎𝑠 𝑒𝑛 %] = 255.882 [ ]

𝑢𝑛𝑖𝑑

Jornada de 8 hr

ℎ𝑟 60 𝑚𝑖𝑛

∗ 8

𝑃𝑟𝑜𝑑𝑢𝑐𝑐𝑖𝑜𝑛 𝑝𝑟𝑜𝑚𝑒𝑑𝑖𝑜 𝑝𝑜𝑟 𝑡𝑟𝑎𝑏𝑎𝑗𝑎𝑑𝑜𝑟 = 𝑡𝑟𝑎𝑏 − 𝑑𝑖𝑎 1 ℎ𝑟 = 112.5518 = 113 [ 𝑢𝑛𝑖𝑑 ]

𝑠𝑒𝑔 1 𝑚𝑖𝑛 𝑡𝑟𝑎𝑏 − 𝑑𝑖𝑎

255.882 ∗

𝑢𝑛𝑖𝑑 60 𝑠𝑒𝑔

Productividad

UNIV. MARTINEZ FABRICA ISMAEL Página 11

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

𝑠𝑒𝑔 1 ℎ𝑟 ℎ𝑟

𝑃𝑟𝑜𝑑𝑢𝑐𝑡𝑖𝑣𝑖𝑑𝑎𝑑 = 255.882 [ ] ∗ [ ] = 0.071078 [ ]

𝑢𝑛𝑖𝑑 3600 𝑠𝑒𝑔 𝑢𝑛𝑖𝑑

Costo de almacenar 50 Bs/unidad-mes

Costo de faltante 5 Bs/unidad

Costo de subcontratación 75 Bs/unidad

Costo de contratar un trabajador 200 Bs/trab

Costo de Despido 250 Bs/trab

horas necesitadas por unidad 0,071078 horas/unid

Costo de MOD 4 Bs/hora

Costo H.E. 6 Bs/hora

Inventario inicial 400 unid

Numero de trabajadores actualmente

empleados 3

jornada laboral 8 horas/dia

stock de seguridad 0 unidades

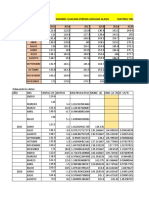

METODO DE PERSECUCION (INVENTARIO CERO)

PLAN 1 ENERO FEBRERO MARZO ABRIL MAYO JUNIO

DIAS LABORALES 22 19 21 22 22 20

INVENTARIO INICIAL 400 0 0 0 0

DEMANDA INICIAL 15000 25000 15200 29000 21000 15000

STOCK DE SEGURIDAD 0 0 0 0 0 0

DEMANDA REQUERIDA 14600 25000 15200 29000 21000 15000

TRAB DISPONIBLES 3 6 12 7 12 9

TRAB REQUERIDOS 6 12 7 12 9 7

TRAB CONTRATADOS 3 6 0 5 0 0

TRAB DESPEDIDOS 0 0 5 0 3 2

PROD. EN TIEMPO REGULAR 14600 25000 15200 29000 21000 15000

PROD. EN HRS EXTRA

INVENTARIO

FALTANTES

INV. O FAL. ACUMULADO

PROD. SUBCONTRATACION

COSTOS

COSTO PROD. HORARIO

NORMAL 4150,96 7107,80 4321,54 8245,05 5970,55 4264,68

COSTO PROD. HORAS EXTRA

COSTO SUBCONTRATACION

COSTO DE ALMACENAMIENTO

COSTO DE PEDIDOS

ATRASADOS

COSTO DE CONTRATACION 600 1200 0 1000 0 0

COSTO DE DESPIDO 0 0 1250 0 750 500 COSTO TOTAL

COSTO MENSUAL 4750,96 8307,80 5571,54 9245,05 6720,55 4764,68 39360,58

UNIV. MARTINEZ FABRICA ISMAEL Página 12

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

METODO DE NIVELACION (MANO DE OBRA CONSTANTE)

PLAN 1 ENERO FEBRERO MARZO ABRIL MAYO JUNIO suma

DIAS LABORALES 22 19 21 22 22 20 126

INVENTARIO INICIAL 400 0 0 0 0 0

DEMANDA INICIAL 15000 25000 15200 29000 21000 15000

STOCK DE SEGURIDAD 0 0 0 0 0 0

DEMANDA REQUERIDA

119800

FINAL 14600 25000 15200 29000 21000 15000

TRAB DISPONIBLES 3 9 9 9 9 9

TRAB REQUERIDOS 9 9 9 9 9 9

TRAB CONTRATADOS 6 0 0 0 0 0

TRAB DESPEDIDOS 0 0 0 0 0 0

PROD. EN TIEMPO

REGULAR 22285 19246 21272 22285 22285 20259

PROD. EN HRS EXTRA

INVENTARIO 7685 0 6072 0 1285 5259

FALTANTES 0 5754 0 6715 0 0

INV. O FAL.

ACUMULADO 7685 1931 8003 1288 2573 7832

PROD.

SUBCONTRATACION

COSTOS

COSTO PROD. HORARIO

NORMAL 6335,89 5471,87 6047,88 6335,89 6335,89 5759,88

COSTO PROD. HORAS

EXTRA

COSTO

SUBCONTRATACION

COSTO DE

ALMACENAMIENTO 384250 96550 400150 64400 128650 391600

COSTO DE PEDIDOS

ATRASADOS 0 0 0 0 0 0

COSTO DE

CONTRATACION 1200 0 0 0 0 0

COSTO

COSTO DE DESPIDO 0 0 0 0 0 0 TOTAL

COSTO MENSUAL 391785,89 102021,87 406197,88 70735,89 134985,89 397359,88 1503087,31

METODO DE SUBCONTRATACION

PLAN 3 ENERO FEBRERO MARZO ABRIL MAYO JUNIO

DIAS LABORALES 22 19 21 22 22 20

INVENTARIO INICIAL 400 0 0 0 0 0

DEMANDA INICIAL 15000 25000 15200 29000 21000 15000

STOCK DE SEGURIDAD 0 0 0 0 0 0

DEMANDA REQUERIDA 14600 25000 15200 29000 21000 15000

TRAB DISPONIBLES 3 11 11 11 11 11

TRAB REQUERIDOS 11 11 11 11 11 11

TRAB CONTRATADOS 8 0 0 0 0 0

TRAB DESPEDIDOS 0 0 0 0 0 0

PROD. EN TIEMPO REGULAR 27237 23523 25999 27237 27237 24761

PROD. EN HRS EXTRA

INVENTARIO 12637 0 10799 0 6237 9761

FALTANTES

UNIV. MARTINEZ FABRICA ISMAEL Página 13

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

INV. O FAL. ACUMULADO

PROD. SUBCONTRATACION 0 -11160 0 -9036 0 0

COSTOS

COSTO PROD. HORARIO

NORMAL 7743,81 6687,87 7391,83 7743,81 7743,81 7039,85

COSTO PROD. HORAS EXTRA

COSTO SUBCONTRATACION 0 -837000 0 -677700 0 0

COSTO DE ALMACENAMIENTO 631850 0 539950 0 311850 488050

COSTO DE PEDIDOS

ATRASADOS

COSTO DE CONTRATACION 1600 0 0 0 0 0

COSTO

COSTO DE DESPIDO 0 0 0 0 0 0 TOTAL

COSTO MENSUAL 641193,81 -830312,13 547341,83 -669956,19 319593,81 495089,85 502950,97

METODO DE HORAS EXTRA

suma de

ENERO FEBRERO MARZO ABRIL MAYO JUNIO suma total

PLAN 4 mayores

DIAS LABORALES 22 19 21 22 22 20 126 104

INVENTARIO INICIAL 400 0 0 0 0 0

DEMANDA INICIAL 15000 25000 15200 29000 21000 15000

STOCK DE SEGURIDAD 0 0 0 0 0 0

DEMANDA REQUERIDA 14600 25000 15200 29000 21000 15000 119800 94800

TRAB DISPONIBLES 3 9 9 9 9 9

TRAB REQUERIDOS 9 9 9 9 9 9

TRAB CONTRATADOS 6 0 0 0 0 0

TRAB DESPEDIDOS 0 0 0 0 0 0

PROD. EN TIEMPO

REGULAR 22285 19246 21272 22285 22285 20259

PROD. EN HRS EXTRA 0 0 0 0 0 0

INVENTARIO 7685 1931 8003 1288 2573 7832

FALTANTES

INV. O FAL.

ACUMULADO

PROD.

SUBCONTRATACION

COSTOS

COSTO PROD. HORARIO

NORMAL 6335,89 5471,87 6047,88 6335,89 6335,89 5759,88

COSTO PROD. HORAS

EXTRA 0,00 0,00 0,00 0,00 0,00 0,00

COSTO

SUBCONTRATACION

COSTO DE

ALMACENAMIENTO 384250 96550 400150 64400 128650 391600

COSTO DE PEDIDOS

ATRASADOS

COSTO DE

CONTRATACION 1200 0 0 0 0 0

COSTO

COSTO DE DESPIDO 0 0 0 0 0 0 TOTAL

COSTO MENSUAL 391785,89 102021,87 406197,88 70735,89 134985,89 397359,88 1503087,31

UNIV. MARTINEZ FABRICA ISMAEL Página 14

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

PERSECUCION PERSECUCION PERSECUCION NIVELACION NIVELACION NIVELACION

PLAN 1 ENERO FEBRERO MARZO ABRIL MAYO JUNIO suma

DIAS LABORALES 22 19 21 22 22 20 64

INVENTARIO INICIAL 400 0 0 0 0 0

DEMANDA INICIAL 15000 25000 15200 29000 21000 15000

STOCK DE SEGURIDAD 0 0 0 0 0 0

DEMANDA

65000

REQUERIDA 14600 25000 15200 29000 21000 15000

TRAB DISPONIBLES 3 6 12 7 10 10

TRAB REQUERIDOS 6 12 7 10 10 10

TRAB CONTRATADOS 3 6 0 3 0 0

TRAB DESPEDIDOS 0 0 5 0 0 0

PROD. EN TIEMPO

REGULAR 14600 25000 15200 24761 24761 22510

PROD. EN HRS EXTRA

INVENTARIO 0 3761 7510

FALTANTES 4239 0 0

INV. O FAL.

ACUMULADO -4239 -478 7032

PROD.

SUBCONTRATACION

COSTOS

COSTO PROD.

HORARIO NORMAL 4150,96 7107,80 4321,54 7039,85 7039,85 6399,86

COSTO PROD. HORAS

EXTRA

COSTO

SUBCONTRATACION

COSTO DE

ALMACENAMIENTO 0 0 0 0 0 351600

COSTO DE PEDIDOS

ATRASADOS 0 0 0 21195 2390 0

COSTO DE

CONTRATACION 600 1200 0 600 0 0

COSTO

COSTO DE DESPIDO 0 0 1250 0 0 0 TOTAL

COSTO MENSUAL 4750,96 8307,80 5571,54 28834,85 9429,85 357999,86 414894,86

RESUMEN DE COSTOS EN Bs

Costo total para la estrategia de Chase 39360,58

Costo total para estrategia de Nivelación 1503087,31

Costo total de Subcontratación con mano

de obra min y cte. 502950,97

Costo total de Horas Extra con mano de

obra min y cte. 1503087,31

Costo total de la estrategia mixta entre

Chase y Nivelación 414894,86

UNIV. MARTINEZ FABRICA ISMAEL Página 15

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

9. CONCLUSIONES Y RECOMENDACIONES

Se pudo establecer los niveles generales de producción, inventarios que fueron establecidos en el

plan y el plan respondió a las variaciones estacionales en las ventas de los pedidos establecidos

tomando en consideración aspectos importantes como son

La cantidad de obreros a contratar o despedir depende del método que se utiliza

Los métodos analizados nos permiten conocer cuánto se debe de elaborar en el área de

producción considerando factores como ser la mano de obra, faltantes, horas extra, etc.

La mejor estrategia es la Chase o de persecución que consiste en tener un inventario

mínimo, mayormente cero para satisfacer la demanda.

Es recomendable elegir el método que menor costo te presente

Con la experiencia obtenida nos damos cuenta que se puede hacer híbridos de estrategias

para hallar un costo mínimo

Cada método depende de distintas variables pero la productividad de la empresa es muy

importante para realizar cada una de estas estrategias

10. CUESTIONARIO

1) ¿Qué aspectos mejora en la toma de decisiones la planeación agregada?

Atreves de la planificación agregada se puede tomar decisiones como la mano de obra necesaria,

los niveles de inventario previstos, contratos se suministró a medio plazo la necesidad de

proveedores en función de familias de productos y para un horizonte de planificación además a

través de una buena planeación agregada se puede determinar la combinación de ritmos de

producción de mano de obra propia o subcontratada y de niveles de existencias que vamos a

obtener en cada periodo de planificación con unos costes adecuados para lograr satisfacer la

demanda prevista

2) Con los datos del laboratorio proponga un plan de la producción agregada adecuado para los

próximos 6 meses.

METODO DE PERSECUCION (INVENTARIO CERO)

PLAN 1 ENERO FEBRERO MARZO ABRIL MAYO JUNIO

DIAS LABORALES 22 19 21 22 22 20

INVENTARIO INICIAL 400 0 0 0 0

DEMANDA INICIAL 15000 25000 15200 29000 21000 15000

STOCK DE SEGURIDAD 0 0 0 0 0 0

DEMANDA REQUERIDA 14600 25000 15200 29000 21000 15000

TRAB DISPONIBLES 3 6 12 7 12 9

TRAB REQUERIDOS 6 12 7 12 9 7

TRAB CONTRATADOS 3 6 0 5 0 0

TRAB DESPEDIDOS 0 0 5 0 3 2

PROD. EN TIEMPO REGULAR 14600 25000 15200 29000 21000 15000

PROD. EN HRS EXTRA

INVENTARIO

FALTANTES

INV. O FAL. ACUMULADO

UNIV. MARTINEZ FABRICA ISMAEL Página 16

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

PROD. SUBCONTRATACION

COSTOS

COSTO PROD. HORARIO

NORMAL 4150,96 7107,80 4321,54 8245,05 5970,55 4264,68

COSTO PROD. HORAS EXTRA

COSTO SUBCONTRATACION

COSTO DE ALMACENAMIENTO

COSTO DE PEDIDOS

ATRASADOS

COSTO DE CONTRATACION 600 1200 0 1000 0 0

COSTO

COSTO DE DESPIDO 0 0 1250 0 750 500 TOTAL

COSTO MENSUAL 4750,96 8307,80 5571,54 9245,05 6720,55 4764,68 39360,58

3) Industrias HIDALGO, tiene a la fecha, 10 trabajadores, los cuales pueden producir 500

unidades por periodo. El costo de la mano de obra es de Bs. 630000 por periodo por empleado.

La empresa tiene como política no permitir tiempo extra. Además, no es posible subcontratar

con otras empresas la fabricación del producto, debido a la maquinaria especializada que

Industrias HIDALGO emplea para producirlo. En consecuencia, la empresa solamente puede

aumentar o reducir la producción al contratar o despedir empleados. El costo de contratar un

empleado es de Bs. 380000 y despedirlo, de Bs. 450000. Los costos de mantener inventario

son de Bs. 500 por unidad restante al final de cada periodo. El nivel de inventario a principios

del periodo 1 es de 300 unidades. La demanda agregada para cada uno de los 6 periodos se da

en la siguiente tabla

Bs/unidad-

Costo de almacenar

0 mes

Costo de faltante 0 Bs/unidad

Costo de subcontratación 0 Bs/unidad

Costo de contratar un trabajadior 380000 Bs/trab

Costo de Despido 450000 Bs/trab

horas necesitadas por unidad 0,016 horas/unid

Costo de MOD 630000 Bs/hora

Costo H.E. 0 Bs/hora

Inventario inicial 300 unid

Numero de tranbajadores actualmente empleados 10

jornada laboral 8 horas/dia

stock de seguridad 0 unidades

Asumimos que cada periodo es un mes de 30 dias entonces:

ENERO FEBRERO MARZO ABRIL MAYO JUNIO

1 2 3 4 5 6

DEMANDA 600 580 410 370 400 520

DIAS 30 30 30 30 30 30

I. calcule los costos de la estrategia de persecución de la demanda

UNIV. MARTINEZ FABRICA ISMAEL Página 17

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

METODO DE PERSECUCION (INVENTARIO CERO)

PLAN 1 ENERO FEBRERO MARZO ABRIL MAYO JUNIO

DIAS LABORALES 30 30 30 30 30 30

INVENTARIO INICIAL 300 0 0 0 0

DEMANDA INICIAL 600 580 410 370 400 520

STOCK DE

SEGURIDAD 0 0 0 0 0 0

DEMANDA

REQUERIDA 300 580 410 370 400 520

TRAB DISPONIBLES 10 1 1 1 1 1

TRAB REQUERIDOS 1 1 1 1 1 1

TRAB CONTRATADOS 0 0 0 0 0 0

TRAB DESPEDIDOS 9 0 0 0 0 0

PROD. EN TIEMPO

REGULAR 300 580 410 370 400 520

PROD. EN HRS EXTRA

INVENTARIO

FALTANTES

INV. O FAL.

ACUMULADO

PROD.

SUBCONTRATACION

COSTOS

COSTO PROD.

HORARIO NORMAL 3024000,00 5846400,00 4132800,00 3729600,00 4032000,00 5241600,00

COSTO PROD. HORAS

EXTRA

COSTO

SUBCONTRATACION

COSTO DE

ALMACENAMIENTO

COSTO DE PEDIDOS

ATRASADOS

COSTO DE

CONTRATACION 0 0 0 0 0 0

COSTO

COSTO DE DESPIDO 4050000 0 0 0 0 0 TOTAL

COSTO MENSUAL 7074000,00 5846400,00 4132800,00 3729600,00 4032000,00 5241600,00 30056400,00

II. calcule los costos de la estrategia de nivelación de la producción.

METODO DE NIVELACION (MANO DE OBRA CONSTANTE)

PLAN 1 ENERO FEBRERO MARZO ABRIL MAYO JUNIO suma

DIAS LABORALES 30 30 30 30 30 30 180

INVENTARIO INICIAL 300 0 0 0 0 0

DEMANDA INICIAL 600 580 410 370 400 520

STOCK DE SEGURIDAD 0 0 0 0 0 0

DEMANDA REQUERIDA

2580

FINAL 300 580 410 370 400 520

TRAB DISPONIBLES 10 1 1 1 1 1

TRAB REQUERIDOS 1 1 1 1 1 1

TRAB CONTRATADOS 0 0 0 0 0 0

UNIV. MARTINEZ FABRICA ISMAEL Página 18

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

TRAB DESPEDIDOS 9 0 0 0 0 0

PROD. EN TIEMPO

REGULAR 15000 15000 15000 15000 15000 15000

PROD. EN HRS EXTRA

INVENTARIO 14700 14420 14590 14630 14600 14480

FALTANTES 0 0 0 0 0 0

INV. O FAL.

ACUMULADO 14700 29120 43710 58340 72940 87420

PROD.

SUBCONTRATACION

COSTOS

COSTO PROD. HORARIO

NORMAL 151200000,00 151200000,00 151200000,00 151200000,00 151200000,00 151200000,00

COSTO PROD. HORAS

EXTRA

COSTO

SUBCONTRATACION

COSTO DE

ALMACENAMIENTO 0 0 0 0 0 0

COSTO DE PEDIDOS

ATRASADOS 0 0 0 0 0 0

COSTO DE

CONTRATACION 0 0 0 0 0 0

COSTO

COSTO DE DESPIDO 4050000 0 0 0 0 0 TOTAL

COSTO MENSUAL 155250000,00 151200000,00 151200000,00 151200000,00 151200000,00 151200000,00 911250000,00

III. Proponga un plan de la producción agregada adecuado para los próximos 6 meses.

RESUMEN DE COSTOS EN Bs

Costo total para la estrategia

de Chase 30056400,00

Costo total para estrategia

de Nivelación 911250000,00

La mejor estrategia es la estrategia de persecución de la demanda

METODO DE PERSECUCION (INVENTARIO CERO)

PLAN 1 ENERO FEBRERO MARZO ABRIL MAYO JUNIO

DIAS LABORALES 30 30 30 30 30 30

INVENTARIO INICIAL 300 0 0 0 0

DEMANDA INICIAL 600 580 410 370 400 520

STOCK DE SEGURIDAD 0 0 0 0 0 0

DEMANDA REQUERIDA 300 580 410 370 400 520

TRAB DISPONIBLES 10 1 1 1 1 1

TRAB REQUERIDOS 1 1 1 1 1 1

TRAB CONTRATADOS 0 0 0 0 0 0

TRAB DESPEDIDOS 9 0 0 0 0 0

PROD. EN TIEMPO

REGULAR 300 580 410 370 400 520

PROD. EN HRS EXTRA

INVENTARIO

FALTANTES

UNIV. MARTINEZ FABRICA ISMAEL Página 19

FACULTAD NACIONAL DE INGENIERÍA

INGENIERÍA INDUSTRIAL

INV. O FAL. ACUMULADO

PROD. SUBCONTRATACION

COSTOS

COSTO PROD. HORARIO

NORMAL 3024000,00 5846400,00 4132800,00 3729600,00 4032000,00 5241600,00

COSTO PROD. HORAS

EXTRA

COSTO

SUBCONTRATACION

COSTO DE

ALMACENAMIENTO

COSTO DE PEDIDOS

ATRASADOS

COSTO DE CONTRATACION 0 0 0 0 0 0

COSTO

COSTO DE DESPIDO 4050000 0 0 0 0 0 TOTAL

COSTO MENSUAL 7074000,00 5846400,00 4132800,00 3729600,00 4032000,00 5241600,00 30056400,00

UNIV. MARTINEZ FABRICA ISMAEL Página 20

También podría gustarte

- ExamenDocumento4 páginasExamenMohamed Hammouti100% (1)

- Consumiendo: Introducción al consumo y al consumidor colombianoDe EverandConsumiendo: Introducción al consumo y al consumidor colombianoAún no hay calificaciones

- ConfiabilidadDocumento8 páginasConfiabilidadEVELYN DEYANIRA ARELLANO HERNANDEZ100% (1)

- Orden de Tranajo 33Documento2 páginasOrden de Tranajo 33Jhon Deiby Ayala GarcésAún no hay calificaciones

- Norma Iso 14224-Rev 0Documento71 páginasNorma Iso 14224-Rev 0Kevin Eduardo Acosta BetancourtAún no hay calificaciones

- PA02 Grupo01 AutomatizacionDocumento46 páginasPA02 Grupo01 AutomatizacionGandules Guerrero BalderaAún no hay calificaciones

- 202-04C - Instalaci - N - de - Ventilaci - N PDFDocumento6 páginas202-04C - Instalaci - N - de - Ventilaci - N PDFTomas Vargas50% (2)

- Iso 14224Documento35 páginasIso 14224Carlos Fredy Echeverría100% (1)

- 3) Mantenimiento Productivo Total (TPM)Documento28 páginas3) Mantenimiento Productivo Total (TPM)Estalin FloresAún no hay calificaciones

- Problems Resueltos ProgramacionDocumento40 páginasProblems Resueltos ProgramacionJose Cantillo100% (1)

- Carga y Descarga de Camiones, Traslado y AlmacenamientoDocumento8 páginasCarga y Descarga de Camiones, Traslado y AlmacenamientoAbelardo Nuñez100% (1)

- Diseño de Infraestructura de Nueva Planta para La Linea de Producción de Los Modelos Buller y Linner 12 en Dina Camione PDFDocumento168 páginasDiseño de Infraestructura de Nueva Planta para La Linea de Producción de Los Modelos Buller y Linner 12 en Dina Camione PDFbto50333Aún no hay calificaciones

- HojaDocumento6 páginasHojaRayd MaciasAún no hay calificaciones

- Avance Prog Bitacora Inventarios 2019Documento8 páginasAvance Prog Bitacora Inventarios 2019Karla lopezAún no hay calificaciones

- EmpaquetadoraDocumento52 páginasEmpaquetadoraANGEL100% (1)

- Up Time - Organizacion y Liderazgo en El MantenimientoDocumento99 páginasUp Time - Organizacion y Liderazgo en El MantenimientoAlejandro EscaleraAún no hay calificaciones

- UPN-GEMAN - WA-sem-7NDocumento100 páginasUPN-GEMAN - WA-sem-7NOshin Hoyos TapiaAún no hay calificaciones

- Codificacion de EquiposDocumento4 páginasCodificacion de EquiposOscar Dmaina VargasAún no hay calificaciones

- Trabajo Estandar y Justo A Tiempo PDFDocumento15 páginasTrabajo Estandar y Justo A Tiempo PDFNicole GranerosAún no hay calificaciones

- Analisis PQDocumento5 páginasAnalisis PQJaime Fernando Delgado ChavezAún no hay calificaciones

- Tema 7. Control de Compras y MaterialesDocumento9 páginasTema 7. Control de Compras y MaterialesE&GAún no hay calificaciones

- Examen 1 Ing. de MantenimientoDocumento4 páginasExamen 1 Ing. de MantenimientoLobsang Gallegos BenaventeAún no hay calificaciones

- Ejercicios Del Libro de GAITHERDocumento4 páginasEjercicios Del Libro de GAITHERdyalnAún no hay calificaciones

- 03L - PB Casos Especiales (Lab)Documento2 páginas03L - PB Casos Especiales (Lab)ßrayan ArceAún no hay calificaciones

- Tree T PeeDocumento3 páginasTree T PeekevinAún no hay calificaciones

- 5 - Analisis de Criticidad-1Documento22 páginas5 - Analisis de Criticidad-1JimmyQuirozAún no hay calificaciones

- Método de Valoración Por Tiempos PredeterminadosDocumento3 páginasMétodo de Valoración Por Tiempos Predeterminadosjuan carlos valderrama oropezaAún no hay calificaciones

- Mantenimineto Mono 20.05 1Documento25 páginasMantenimineto Mono 20.05 1JesúsAguilarAún no hay calificaciones

- Caso Materiales AvanceDocumento5 páginasCaso Materiales AvanceJulio PoloAún no hay calificaciones

- Estrategias de MantenimientoDocumento2 páginasEstrategias de MantenimientoCarlos Sucasaire ChuraAún no hay calificaciones

- Modelos Matemáticos para Políticas Óptimas de Mantenimiento ConfiDocumento12 páginasModelos Matemáticos para Políticas Óptimas de Mantenimiento ConfiGustavo PorrasAún no hay calificaciones

- PCC Planificación y Programación Del Mantenimiento Unidad IVDocumento67 páginasPCC Planificación y Programación Del Mantenimiento Unidad IVRenzo MaldonadoAún no hay calificaciones

- Laboratorio 02 Análisis de ColasDocumento1 páginaLaboratorio 02 Análisis de ColasMayu CastilloAún no hay calificaciones

- LERGONOMIA Practica 6 Guia para La Practica de Antropometria de PieDocumento7 páginasLERGONOMIA Practica 6 Guia para La Practica de Antropometria de PieLaura Camila MoralesAún no hay calificaciones

- CONEXIONEXTERNAT100MDDocumento9 páginasCONEXIONEXTERNAT100MDFelico AguirreAún no hay calificaciones

- FormulacionDocumento38 páginasFormulacionandabrilAún no hay calificaciones

- Caso OuchDocumento46 páginasCaso OuchJosu SantianaAún no hay calificaciones

- Manual de Mtto LemisDocumento147 páginasManual de Mtto LemisJuan Sebastian ZambranoAún no hay calificaciones

- Norma Oficial Mexicana Nom-004-Stps-1999, Sistemas de Protección y Dispositivos de Seguridad en La Maquinaria y Equipo Que Se Utilice en Los Centros de Trabajo.Documento17 páginasNorma Oficial Mexicana Nom-004-Stps-1999, Sistemas de Protección y Dispositivos de Seguridad en La Maquinaria y Equipo Que Se Utilice en Los Centros de Trabajo.kayumiarcosAún no hay calificaciones

- Sistema Kantiano de MantenimientoDocumento2 páginasSistema Kantiano de MantenimientoLuis AlarconAún no hay calificaciones

- Practicas PLCDocumento8 páginasPracticas PLCandres antonio tenorioAún no hay calificaciones

- Mantenimiento EnsayoDocumento5 páginasMantenimiento EnsayoHector David BAún no hay calificaciones

- Campo EléctricoDocumento10 páginasCampo EléctricoLadyy GomezAún no hay calificaciones

- Samba PLCDocumento8 páginasSamba PLCSosa RosasAún no hay calificaciones

- Unidad 5 Evaluación de Proyec - Analisis FinancieroDocumento47 páginasUnidad 5 Evaluación de Proyec - Analisis Financierothesnoopy23Aún no hay calificaciones

- Uso de LogwareDocumento3 páginasUso de LogwareKarla RomeroAún no hay calificaciones

- Localizacion de La Planta-TAREA 01 - Galdos Postigo AlexandrKaDocumento8 páginasLocalizacion de La Planta-TAREA 01 - Galdos Postigo AlexandrKaAlexandra GaldosAún no hay calificaciones

- Rodamientos Pro PDFDocumento13 páginasRodamientos Pro PDFMaicol Santillan HonorioAún no hay calificaciones

- Evaluacion Economica Del MantenimientoDocumento34 páginasEvaluacion Economica Del MantenimientoLuis Yañez SAún no hay calificaciones

- PLAN DE TRANSICIÓN - INGENIERÍA INDUSTRIAL-signed-signed PDFDocumento15 páginasPLAN DE TRANSICIÓN - INGENIERÍA INDUSTRIAL-signed-signed PDFCésar SarangoAún no hay calificaciones

- IMET2 Semana 6 - Balance de Línea MúltipleDocumento36 páginasIMET2 Semana 6 - Balance de Línea MúltipleDanfer RomeroAún no hay calificaciones

- Ejercicios PresupuestosDocumento5 páginasEjercicios PresupuestosHanover PedroAún no hay calificaciones

- Análisis Cinemática, Termico Nissan Sentra 2.0Documento32 páginasAnálisis Cinemática, Termico Nissan Sentra 2.0sebvillegasAún no hay calificaciones

- VibracionesDocumento17 páginasVibracionesJhosep Aguilar Torrez0% (1)

- Markov Examen PDFDocumento6 páginasMarkov Examen PDFAlexander Mio RiosAún no hay calificaciones

- Ejercicios de Capacidad - Ashley Cabrera - A00103060Documento4 páginasEjercicios de Capacidad - Ashley Cabrera - A00103060ashleyAún no hay calificaciones

- Ejercicio 3Documento4 páginasEjercicio 3Sheyla AlayoAún no hay calificaciones

- Simbolos Din Iso1219Documento6 páginasSimbolos Din Iso1219Diego Wayar MamaniAún no hay calificaciones

- IND 3320 2° ParcialDocumento23 páginasIND 3320 2° ParcialHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Procesos Operativo PedidosDocumento19 páginasProcesos Operativo PedidosHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Clase Nº1 HidrometalurgiaDocumento6 páginasClase Nº1 HidrometalurgiaHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Investigación Pescado IshikawaDocumento1 páginaInvestigación Pescado IshikawaHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Mapa MentalDocumento4 páginasMapa MentalHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- PRACTICA N°1 - IND 3334A - Sem 1-2023Documento3 páginasPRACTICA N°1 - IND 3334A - Sem 1-2023HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- PRQ 3219Documento3 páginasPRQ 3219HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Uniones Aduaneras-1Documento13 páginasUniones Aduaneras-1HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Practica 1 PRQ 3219 Sem 1-2023-1Documento2 páginasPractica 1 PRQ 3219 Sem 1-2023-1HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Pregunta 1 Ind 3311 DFDocumento2 páginasPregunta 1 Ind 3311 DFHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- As IsDocumento4 páginasAs IsHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Metodo Del Ahorro 1Documento11 páginasMetodo Del Ahorro 1HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Ciclo de Conferencias Ing. Química y Alimentos - UTO - INFORMACION EXPOSICIONESDocumento4 páginasCiclo de Conferencias Ing. Química y Alimentos - UTO - INFORMACION EXPOSICIONESHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Jurados Xxxiii Congreso Cub Mesa 32-41-1Documento1 páginaJurados Xxxiii Congreso Cub Mesa 32-41-1HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Guia 3 Evaluacion Economica II - 2022Documento6 páginasGuia 3 Evaluacion Economica II - 2022HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Practica 3 PRQ 3219 Sem 2-2022Documento2 páginasPractica 3 PRQ 3219 Sem 2-2022HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Laboratorio 1 2 - 2022Documento6 páginasLaboratorio 1 2 - 2022HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Problemasdisoluciones1 20082009Documento1 páginaProblemasdisoluciones1 20082009HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Tema 8 OperacionDocumento11 páginasTema 8 OperacionHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Práctica 1 Aux 3212Documento3 páginasPráctica 1 Aux 3212HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Jurados Xxxiii Congreso Cub Mesa 1-16Documento1 páginaJurados Xxxiii Congreso Cub Mesa 1-16HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Lista de Charlas Logistica-1Documento1 páginaLista de Charlas Logistica-1HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Tutorial 125Documento31 páginasTutorial 125HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Base de Datos (Auxiliatura)Documento45 páginasBase de Datos (Auxiliatura)HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Memoria Final y Portada Mengyu XuDocumento56 páginasMemoria Final y Portada Mengyu XuHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Practica 2Documento4 páginasPractica 2HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Nombre: Huacara Pereira Jhovana Gladis Materia: Ind3311 Ejercicio Nº1Documento49 páginasNombre: Huacara Pereira Jhovana Gladis Materia: Ind3311 Ejercicio Nº1HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Tema 9 Evaluacion Del DesempeñoDocumento5 páginasTema 9 Evaluacion Del DesempeñoHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- Bolivia - Indice de Volumen de Transporte Por Hidrocarburos Por Ductos, Por Mercado Segun Año y Mes, 1990 - 2022.Documento44 páginasBolivia - Indice de Volumen de Transporte Por Hidrocarburos Por Ductos, Por Mercado Segun Año y Mes, 1990 - 2022.HUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones

- PRACTICA 3 Aux IND 3320 ADocumento3 páginasPRACTICA 3 Aux IND 3320 AHUACARA PEREIRA JHOVANA GLADISAún no hay calificaciones