Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedimiento de Termofusion Mim

Cargado por

carlos barrazaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedimiento de Termofusion Mim

Cargado por

carlos barrazaCopyright:

Formatos disponibles

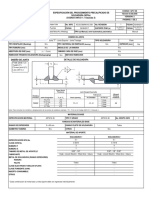

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

Requerimientos de la Especificación

del Procedimiento de Unión

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

ANEXO 1: REQUERIMIENTOS DE LA ESPECIFICACIÓN DEL PROCEDIMIENTO DE UNIÓN

1. NOTAS GENERALES

1.1 El siguiente ejemplo representa los requerimientos mínimos que deben cumplirse cuando se remita

una BPS en marcha, y por lo tanto los requerimientos son obligatorios.

1.2 Los métodos que aquí se presentan están basadas en la experiencia y en las buenas prácticas de la

industria. En caso de conflicto entre estos requerimientos y cualquier otra fuente externa (incluidas las

recomendaciones del fabricante), la Empresa deberá resolver la disputa.

1.3 Esta BPS es solamente para uniones por fusión a tope, aunque muchos de los requerimientos son

relevantes para los procedimientos de unión por fusión a socket y de silletas.

2. INFORMACIÓN GENERAL SOBRE UNIONES DE HDPE

2.1 Definiciones y terminología importantes:

A. Bastidor de Alineamiento: El bastidor de alineamiento se compone de tres partes básicas: (1)

un accesorio estacionario de sujeción y un accesorio móvil de sujeción para sujetar cada una

de los dos partes a fusionar en alineamiento, (2) una refrentadora para preparar

simultáneamente los extremos de los componentes a unir, y (3) adaptadores apropiados para

diferentes tamaños de tubería. Los bastidores de alineamiento puede ser accionados ya sea

manual o hidráulicamente.

B. Fusión a Tope: Una fusión de materiales de polietileno según un procedimiento que implica

cuadrar y alinear los materiales de los componentes; calentar los extremos del componente

hasta una condición tal como se describe por el procedimiento calificado; presionar juntos los

dos extremos alineados como es requerido por el procedimiento calificado; y un tiempo de

enfriamiento que está predeterminado por el procedimiento calificado resultando así en la

unión de dos componentes que exhiben una resistencia hidrostática igual o mayor que el

material base.

C. Factor de Arrastre o Presión de Arrastre: La presión hidráulica necesaria para mover el carro

que está llevando el componente. Esto debe determinarse antes de cada fusión ya que el

factor de arrastre (o presión de arrastre) puede variar dependiendo de la configuración,

entorno, y equipo de soldadura. Por lo general 207kPa (30 psi) es aceptado como el mínimo.

D. Presión Manométrica Hidráulica o PRESIÓN MANOMÉTRICA TOTAL: La conversión de la

presión interfacial a la presión manométrica se calcula mediante:

(OD t) t IFP

P.ManometricaTotal FactorArrastre

TEPA

Donde:

OD = Diámetro Exterior del Tubo

t = Espesor de la pared

IFP = Presión interfacial recomendada

TEPA = Área total efectiva del pistón - depende del fabricante del equipo y del tipo de

pistón

Factor

= Presión hidráulica requerida para mover el carro que lleva la tubería

Arrastre

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

E. Presión Interfacial (IFP): La presión ejercida sobre el área del extremo del componente. Esta no

es el ajuste de la presión que se va a fijar en la máquina de fusión, sino la presión interfacial

real en el componente. El rango recomendado por PPI TR-33 está entre 414-621kPa (60-90

psi), pero, este número debe ser confirmado por el fabricante de la tubería.

F. NPS: "Tamaño Nominal de la Tubería", basada en el estándar de dimensionamiento para

tubos de acero ASME B36.10M

G. Punto de Fusión: El extremo de tubería o conector que está disponible para

recortarse, calentarse y presionar en conjunto durante el proceso de fusión por calor.

H. Deberá: En este documento la palabra "deberá" se utiliza para indicar los requerimientos

que son obligatorios.

2.2 Notas Importantes sobre la Fusión

Se puede llevarse a cabo uniones por fusión confiables bajo una gama razonable de condiciones. La

siguiente es una lista de notas generales que ayudar a garantizar un uso adecuado de los equipos y

las técnicas de fusión:

A. Corregir las temperaturas de las placas calefactoras – Los termómetros de las placas

calefactoras deberán ser probadas en exactitud con un pirómetro de superficie.

B. Presiones adecuadas de fusión - La presión interfacial (IFP) deberá ser especificada por el

fabricante de la tubería. Como se muestra en el párrafo 2.1d, la IFP y la presión

manométrica total no son idénticas.

C. Severas condiciones de temperatura ambiente - Calor, frío y viento extremos van a alterar los

tiempos de calefacción y enfriamiento. Se debe tener cuidado para asegurarse que los tiempos

y los procedimientos de fusión compensen estas temperaturas para producir correctas uniones

por fusión. En caso de existir alguna duda, el empalme o empalmes deben ser sometidos a

examinación ultrasónica no destructiva. También se deben tener cuidado de asegurarse que el

proceso de fusión esté protegido de las condiciones de lluvia, nieve u otro tipo de humedad

excesiva.

D. Comprobación doble de la técnica de fusión - Las presiones de contacto y los ciclos de

calefacción/enfriamiento, pueden variar drásticamente en función del tamaño de los

componentes y espesor de la pared. Los operadores no deben confiarse exclusivamente en

el equipo de fusión para la calificación de los empalmes. Cada unión deberá ser

inspeccionada visualmente, de conformidad con esta especificación y pautas del fabricante.

E. Uso adecuado de los tiempos de enfriamiento - Un parámetro importante en el proceso de

fusión es el adecuado tiempo de enfriamiento. Todos los empalmes deben permanecer fijos por

lo menos hasta que el empalme pueda ser tocado con la mano desnuda o tal como se

especifique en la BPS, cualquiera que sea el tiempo de enfriamiento mayor. Se requiere 30

minutos adicionales de enfriamiento, fuera del equipo de fusión, antes del trabajo/manejo

severo o pruebas de presión del componente.

F. Suciedad, aceite y residuos - Cualquiera de estas sustancias en la placa de calefacción,

extremos de los componentes, refrentadora o superficies que tengan contacto con la superficie

de fusión puede provocar una fusión incorrecta. Incluso los contaminantes en el aire, y la

polución invisible puede contaminar una placa de calefacción. Asegurarse que todos los

equipos y extremos de los componentes estén limpios.

G. Limpieza de los extremos de los componentes - Evitar limpiar las áreas después de la

operación de refrentado. Si se debe retirar virutas u otros desechos, utilizar sólo un paño seco y

limpio, sin pelusa.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

H. Mantenimiento del equipo - Las superficies del calefactor están generalmente recubiertas

con un material antiadherente. Se debe utilizar técnicas de limpieza apropiadamente. Limpiar

las superficies del calefactor después de cada fusión. Cuando la placa de calefacción no

esté en uso, asegurarse de utilizar un soporte aislante para el calefactor; esto asegura que

las superficies de contacto del calefactor permanecen limpias y a una temperatura uniforme,

y también previene el contacto accidental que puede resultar en lesiones por quemaduras.

I. Ciclo de reposo con calor - Es importante no aplicar presión sobre la placa de calefacción

durante el ciclo de reposo con calor, el ciclo se inicia después que el componente ha hecho

100% de contacto interfacial con las superficies del calefactor y se observa material fundido

alrededor de la circunferencia. Si se aplica presión durante este ciclo, el material fundido

será empujado hacia afuera y resultará una fusión con "junta fría" Durante este ciclo el

Soldador deberá buscar un patrón de material fundido uniformemente distribuido, mientras

calienta los extremos de los componentes.

ADVERTENCIA: El equipo de fusión por calor no es a prueba de explosión y no debe

ser utilizado en un ambiente potencialmente volátil.

3. PROCEDIMIENTO DE UNIÓN

3.1 Este procedimiento es para la operación del equipo de cuando se realiza uniones a tope con fusión

por calor sobre tuberías y conectores de Polietileno de Alta Densidad (HDPE).

3.2 El principio de la fusión por calor consiste en calentar dos superficies a una temperatura determinada

y después fusionarlas mediante la aplicación de una fuerza suficiente. Esta fuerza hace que los

materiales amorfos fluyan y se mezclen, resultando así en fusión. Cuando se funden de acuerdo con

este procedimiento, el área de unión se vuelve tan fuerte o más fuerte que el mismo tubo en

propiedades tanto de presión como de tracción.

3.3 Los siete pasos básicos que intervienen en la fabricación de una unión por fusión a tope son los

siguientes:

A. Inspección y preparación previas a la unión

B. Sujetar firmemente los componentes a unir

C. Refrentar los extremos de los componentes

D. Alinear el perfil de los componentes

E. Derretir las interfaces de los componentes

F. Unir los dos perfiles juntos

G. Mantener la presión

3.4 Consideraciones Previas a la Unión:

A. Antes de realizar cualquier unión por fusión, el equipo deberá ser inspeccionado por el

Soldador para ver la operatividad y mantenimiento adecuado de acuerdo con la lista de control

en el Anexo 4 de ésta especificación del proyecto.

1. Todos los equipos, medidores y demás dispositivos deberán ser calibrados antes de la

soldadura de producción, y re-calibrados a intervalos de 3 meses a partir de entonces.

Se deberá requerir verificación por escrito.

2. Deberán seguirse las recomendaciones del fabricante del equipo para el mantenimiento. No

es aceptable el equipo y herramientas defectuosas, incorrectas o no autorizadas.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

B. Antes de iniciar la producción completa de soldadura por fusión, una fusión de prueba deben pasar

la examinación tanto visual como UT-TOFD tal como es requerido en esta especificación.

C. Durante el proceso de fusión, el Soldador deberá inspeccionar visualmente el proceso de

unión por fusión y registrar todos los datos de acuerdo con la lista de control en el Anexo 5.

Los inspectores del Contratista y de la Empresa deberán aprobar todos los registros de la

unión por fusión.

D. El uso de registradores electrónicos de datos se deberá utilizar para complementar, pero

no sustituir, la información registrada en el Anexo 5.

E. Consideraciones para Climas Fríos:

1. Registrar la temperatura ambiente y la velocidad del viento predominante. Si la

temperatura ambiente, o el equivalente en enfriamiento por viento, está por debajo de

4.4°C (40°F), el área de fusión debe resguardarse y calentarse antes de cualquier

trabajo. Independientemente de la temperatura ambiente, si hay excesivas ráfagas de

viento, lluvia, o nieve, el área de fusión también debe ser resguardada antes de cualquier

unión por fusión.

2. Las superficies de los componentes a unir deben ser protegidos del hielo, escarcha, nieve,

suciedad y otros contaminantes antes, durante y después de las operaciones de fusión.

La contaminación de cualquier tipo puede causar defectos de fusión o "soldaduras frías".

El hielo o la escarcha pueden causar deslizamiento de los bastidores de alineación

durante la fusión y deben ser eliminados.

3. Deberán incorporarse las consideraciones de clima frío de la Norma ASTM D2657 Anexo

A1 y de las recomendaciones del fabricante.

4. El hielo, la nieve y la lluvia crean condiciones problemáticas para el manejo de equipo

y personal. El apoyo y tracción inseguros requieren una mayor atención y cuidado para

evitar daños o lesiones. Evitar dejar caer o golpear los componentes de HDPE con el

equipo.

F. Consideraciones para Climas Cálidos:

1. El calor extremo de verano puede afectar a la ovalidad y forma del tubo; se recomienda que

los productos sean periódicamente girados para eliminar dicha desviación.

2. El calor extremo también puede aumentar el tiempo de enfriamiento requerido para que

la unión alcance toda su fortaleza.

3.5 Disponer adecuadamente la máquina de fusión sobre el suelo nivelado con un número adecuado de

soportes de rodillos para la tubería y abrazaderas para permitir una fácil carga y posicionamiento de

los componentes en la máquina de fusión.

3.6 Todas las superficies, placas de calefacción, y extremos de los componentes deben ser limpiados y

secados.

A. El polvo en general y la tierra ligera pueden ser retirados limpiando las superficies con un paño

limpio y seco, sin pelusa. La tierra más gruesa puede ser lavada o refregada con soluciones

de agua y jabón, seguido por un enjuague con agua limpia y un secado con trapos limpios y

libres de pelusa.

B. Las caras del calefactor que entran en contacto con los extremos de los componentes deben

estar limpias, libres de aceite, y cubiertas con un recubrimiento antiadherente (según las

recomendaciones del fabricante) para evitar que el material fundido se pegue a las

superficies del calefactor.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

1. Todo el material plástico sobrante de las soldaduras por fusión anteriores puede interferir

con la calidad de la fusión y debe ser eliminado según las instrucciones del fabricante.

No utilice herramientas de metal que puedan rayar la pintura.

2. Antes de utilizar cualquier solvente químico de limpieza, se deberá consultar las

instrucciones del fabricante y las Hojas de Seguridad (MSDS) para una manipulación

segura. Algunos solventes pueden dejar residuos en los extremos del tubo o pueden ser

incompatibles con el material. El Informe Técnico PPI TR-19 "Tuberías Termoplásticas

para el Transporte de Productos Químicos", y/o las especificaciones del fabricante,

deberán usarse como referencia para obtener información sobre la compatibilidad

química. Cualquier solvente de limpieza alternativo deberá remitirse para su aprobación

antes de cualquier prueba de calificación de la fusión o soldadura de producción por

fusión con el solvente de limpieza alternativo.

3. Si el recubrimiento antiadherente se llega a desgastar o rayar excesivamente, la placa

de calefacción deberá ser recubierta.

3.7 Fijar la temperatura de la placa del calefactor, normalmente se requiere el rango genérico según PPI

TR-33 de 204°C - 232°C (400°F - 450°F). Conectar la placa de calefacción e insertarla en la caja

aislada de protección.

3.8 Asegurar firmemente los componentes a unir:

A. Asegurar cada componente en la máquina por sujeción, sin embargo debe haber suficiente

extensión en la zona media de la máquina para el refrentado, ajuste, y refrentado final

después de los ajustes de alineación.

B. Mover conjuntamente los extremos de los componentes para comprobar si hay

desalineamiento entre los dos extremos de los componentes y realizar cualquier ajuste usando

las tolerancias de la máquina, si es necesario. La alineación puede ser mejorada girando una

de las piezas de 90 grados a 180 grados.

3.9 Completar el refrentado inicial de los extremos de los componentes:

A. Con la placa refrentada girando, aplicar una ligera presión hasta que se desprenda una

cinta continua de polietileno de cada ubicación de las cuchillas refrentadoras.

1. La observación de la placa refrentadora, a medida que avanza con la operación

de refrentado, determinara los ajustes en el nivel de presión apropiado.

2. Nunca arrancar o detener el procedimiento de refrentado con los extremos de los

componentes en contacto con la placa de la refrentadora. Siempre mover el

componente hacia o lejos de la placa refrentadora mientras está girando.

3. Inicialmente refrentar los extremos de los componentes de tal manera que se pueda revisar

el alineamiento de los componentes antes de refrentar hasta los "topes" (los "topes" evitarán

un refrentado adicional a menos que el componente se restablezca en la máquina). De este

modo, se dispone de material adicional en caso que se necesite y se requiera un refrentado

adicional para volver a cuadrar los extremos de los componentes.

4. Alinear el perfil de los componentes según lo estipulado en el párrafo 3.10 de esta BPS,

antes del refrentado final.

3.10 Alinear el perfil de los componentes:

A. Los extremos de los componentes deben estar redondeados y alineados unos con otros

para reducir al mínimo el desajuste (alto-bajo) de las paredes de la tubería.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

B. El uso de soportes de apoyo para la tubería (y otros equipos necesarios) permitirá llevar el

componente a la máquina de fusión en un plano horizontal, lo que será de gran ayuda en

el alineamiento y reducirá el arrastre en las mordazas móviles.

C. A pesar que un alineamiento perfecto se prefiere y es típicamente posible en circunstancias

normales, el máximo desalineamiento no podrá exceder del 10% del espesor nominal de

pared o de 1,5 mm (1/16 "), el que sea menor.

No utilizar el dedo para comprobar el desalineamiento máximo y mínimo.

Mantener siempre las manos fuera de la región de las mordazas.

D. Mover juntos los extremos de los componentes para volver a comprobar que la alineación

esté en la tolerancia de 1.5 mm (1/16 "); no se permite las separaciones, espacios o vacíos.

Ajustar el alineamiento adecuadamente dentro de las tolerancias de la máquina. El

desalineamiento menor podrá ser corregidos apretando las abrazaderas interiores en la parte

alta hasta que los diámetros exteriores de los extremos del tubo coincidan. Nunca aflojar las

abrazaderas de las mordazas o el tubo puede deslizarse durante la fusión.

3.11 Refrentado final de los componentes:

A. Después que se haya verificado o corregido la alineación a las tolerancias aceptables,

proceder a refrentar hasta que enganchen los topes evitando un refrentado adicional.

1. Se debe completar como mínimo una (1) vuelta completa en cada extremo de cada

componente con el fin de exponer el material limpio para la fusión a tope.

2. Siempre refrentar hasta los topes para asegurar un cara-a-cara en

escuadra, perpendicular al componente.

B. Todos los ajustes para la alineación de los componentes, o retrasos de más de 15

minutos después del refrentado, deberán ser seguidos por refrentado adicional para

mantener la alineación correcta de los extremos de los componentes, o para eliminar la

potencial contaminación.

C. No tocar las superficies de las tuberías, en ningún momento, después de este paso. El aceite

de las manos o los guantes contaminarán los extremos de los tubos y puede causar una mala

adherencia. Sólo use un paño limpio, seco, no tratado, sin pelusas para eliminar rebabas o

materias extrañas.

D. No se permite los movimientos bruscos, golpes, o sacudidas de los componentes o el equipo.

3.12 Medir el factor hidráulico de arrastre (presión) del sistema:

A. Medir el factor de arrastre para asegurarse que la adecuada compensación se ha aplicado a la

fuerza de fusión. En la mayoría de los casos, el factor de arrastre será el arrastre inherente a

los componentes hidráulicos de la máquina. Sin embargo, para asegurarse que esto no ha

cambiado debido a la configuración del sistema (es decir, la pendiente del suelo o la longitud de

la tubería que está siendo movida), este debe ser verificado, para cada soldadura, usando los

procedimientos aprobados del fabricante del equipo de fusión.

1. Ajuste lentamente hacia arriba el control hidráulico de la máquina para iniciar el

movimiento del carro. El factor de arrastre del sistema es la presión manométrica en

la que el coche comienza a moverse lentamente (es decir, arrastrándose).

2. Durante las mediciones de la presión de arrastre, asegurarse que no ocurra deslizamiento

de la tubería en las mordazas.

3. Típicamente se requiere como mínimo 207 kPa (30 psi) para iniciar el movimiento

del carro.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

B. Asegurarse que esta información es registrada en el informe de la unión por fusión (Anexo 5).

3.13 Calentar las interfaces de los componentes:

A. Identificar el tamaño y espesor (SDR) de los componentes, seleccionar el protocolo de

calentamiento correcto (es decir, temperatura de calentamiento y tiempo previo de reposo

con calor).

B. Colocar la placa calefactora entre los extremos de los componentes y mover los extremos

contra la placa calefactora con suficiente (moderada) fuerza para asegurar un completo

contacto circunferencial contra la placa. Asegurarse que la placa no entre en contacto con

el tubo hasta que la placa de calefacción esté asegurada en su lugar.

C. Después que un cordón fundido uniforme se forme en la superficie de la placa alrededor de

la circunferencia de ambos componentes, RETIRAR LA PRESIÓN, y fijar el equipo al ajuste

de presión mínima para mantener el contacto.

1. Empezar a registrar el "tiempo de reposo" de aquí en adelante. Toda presión aplicada

en exceso hará que el material fundido en el tubo sea empujado hacia afuera y se

obtenga una "junta fría".

2. Si el cordón fundido no se expande hacia fuera a ras de la placa calefactora, sino se

enrosca significativamente lejos de la placa calefactora (es decir, apariencia cóncava),

esto es debido a la presión inaceptable durante el calentamiento.

D. Continuar sujetando los componentes en su lugar a una presión mínima durante el " tiempo de

reposo" recomendado por la BPS. Inspeccionar periódicamente para asegurar que se mantenga un

cordón fundido uniforme alrededor de la circunferencia completa de los componentes.

E. Después del "tiempo de reposo" el ancho aproximado del cordón fundido debe ser como sigue:

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

Tamaño de

ANCHO APROXIMADO DEL CORDÓN

Tubería

FUNDIDO

(NPS)

1-1/4 a 3 1/8” (3 mm)

4 a8 1/8”-3/16” (3 – 5 mm)

10 a 12 3/16” a ¼” (5 – 6 mm)

13 a 24 ¼” a 7/16” (6 – 11 m)

26 a 36 Aproximadamente 7/16” (11 mm)

40 a 63 Aproximadamente 9/16” (14 mm)

1. Los datos aproximados de tamaño de cordón y tiempo de reposo deberán basarse en las

recomendaciones del fabricante.

2. Dependiendo de las condiciones climáticas predominantes y de la obra, el

tiempo requerido para alcanzar el tamaño del cordón de fusión, puede variar.

a. Un área de la placa puede estar más caliente que las demás, esto puede ocurrir en días

frescos soleados durante el cual el sol calienta localmente la parte superior de la tubería

fría. Puede ser necesario aislar la parte superior de la tubería. El viento, la lluvia o la

nieve también pueden causar temperaturas desiguales en la tubería y/o en los placas

calefactoras, usar el resguardo y calefacción apropiadas para compensar.

b. Durante la fusión en clima frío, no aumentar la temperatura de la placa calefactora

fuera del rango recomendado para reducir el tiempo de reposo necesario. Permita

que se desarrolle el ancho del cordón de material fundido usando un mayor

tiempo de reposo dentro del rango de temperatura aceptable.

G. Una vez que se haya establecido el adecuado ancho del cordón de material fundido, comenzar

a retirar los componentes de la placa calefactora. Cuando los extremos de los componentes

hayan sido separados de la placa calefactor, retirar rápidamente la placa calefactora de la

zona de fusión y colocarla en el receptáculo aislante del calefactor.

H. RÁPIDAMENTE inspeccionar los extremos de los componentes para detectar

permeabilización/contaminación por hidrocarburos, lo cual es indicado por una superficie

rugosa, como papel de lijar, con burbujas o picaduras después del contacto con la placa

calefactora. También puede ocurrir decoloración u olor a combustible de hidrocarburo.

1. Si se obtiene un patrón de cordón no uniforme o se observa permeabilización de

hidrocarburos, permitir que la tubería se enfríe, cortar los extremos de los tubos, y

repetir los procedimientos de refrentado, alineación y calentamiento.

I. Asegurarse que toda la información del calentamiento se registre en el informe de la unión

por fusión (Anexo 05).

3.14 Unir los dos perfiles juntos:

A. La presión manométrica requerida durante la unión variará dependiendo del fabricante

del equipo de fusión, tipo de máquina, tamaño del tubo, SDR, y la IFP requerida. Los

requerimientos de cálculo se dan en la Sección 7 de esta BPS.

1. Una presión interfacial (IFP) de 414-621 kPa (60-90 psi) se deberá utilizar tal como

lo requiere PPI TR-33.

2. Se debe tener en cuenta la fuerza (o presión) de arrastre al determinar la PRESIÓN

MANOMÉTRICA TOTAL.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

B. Después que la placa calefactora se ha retirado de la zona de fusión, inmediatamente iniciar

el movimiento para juntar los extremos fundidos. El tiempo de transferencia después de iniciar

el retiro de la placa calefactora y de contactar los extremos de los componentes no debe

superar lo siguiente:

Tamaño de TIEMPO MÁXIMO DE

Tubería TRANSFERENCIA

(NPS) (Segundos)

3 y más

pequeña 4

4 a 12 6

13 a 24 9

26 a 36 12

40 a 63 15

C. Juntar los extremos fundidos con una fuerza suficiente como para que ambos cordones "sean

empujados hacia afuera" hacia la superficie de cada componente. El reborde del cordón

deberá ser uniforme en toda la circunferencia de unión, luego PARAR de mover los extremos

de los componentes juntos y mantener la presión manométrica total requerida.

1. No utilizar una fuerza excesiva de tal manera que todo el material fundido sea

extruido fuera de la unión y se forme una soldadura fría.

2. El Soldador deberá asegurarse que el tubo no se deslice en las mordazas durante

la unión.

3. No se deberá permitir que entre agua o cualquier otro contaminante podrán en la zona

de fusión de 150 mm a 200 mm (6"- 8") a ambos lados de la unión por fusión.

D. Asegurase que toda la información de la unión se registre en el informe de unión por

fusión (Anexo 5).

3.15 Mantener y enfriar bajo presión:

A. Mantener la presión manométrica total hasta que el componente se encuentre al menos frío al

tacto o se alcance el Período de Enfriamiento recomendado por el Fabricante, el que sea

mayor. El tiempo variará con el tamaño de los componentes, el ajuste de la temperatura de la

placa calefactora y las condiciones ambientales: el tiempo de enfriamiento puede ser más

largo en calor extremo.

B. Permitir que se enfríe la unión treinta (30) minutos adicionales, como mínimo, fuera de la

máquina de fusión antes de someter a la unión por fusión a cualquier tensión alta, jalón,

flexión, instalación o manipulación ruda.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

4. PRUEBAS DESTRUCTIVAS Y NO DESTRUCTIVAS

4.1 Durante la evaluación para la calificación del desempeño de la unión, deberán cumplirse los

requerimientos de B31.3 párrafo A328, ASTM D2657, y estas especificaciones del proyecto.

A. Todos los BPQRs deberá incluir una prueba rápida de rotura, de acuerdo con la norma

ASTM D1599.

B. También deberá requerirse Pruebas de Tiras Flexionadas, de acuerdo con la norma

ASTM D2657 y el Apéndice 03.

4.2 Durante las soldaduras tanto de calificación como de producción, cada unión por fusión deberá

ser inspeccionada visualmente según la Sección 6 del Anexo 1.

4.3 Las soldaduras de producción también estarán sujetas a una examinación aleatoria UT-TOFD de

conformidad con la especificación del proyecto, según lo estipulado por la Empresa

4.4 Cuando se especifique, antes de la operación inicial, el sistema de tuberías deben ser probado

hidrostáticamente por fugas, de conformidad con el párrafo A345 de ASME B31.3 y ASTM F2164 -

Pruebas en Campo por Fugas para Sistemas de Tuberías de Polietileno (PE) a Presión usando

Presión Hidrostática.

4.5 Está prohibida la prueba neumática de tuberías termoplásticas.

5. UNIONES POR FUSIÓN A TOPE INACEPTABLES

5.1 Las uniones por fusión a tope que no cumplan con los criterios de aceptación, tal como se indica en la

Sección 6 del Apéndice 1, en las recomendaciones del Fabricante, o en cualquier código o

especificaciones mencionadas en la Especificación 240K-C2-CS 005 -50 - párrafos 1.1 y 1.2 deberán

ser eliminadas completamente. Todas las uniones por fusión están sujetas a la inspección visual.

5.2 Cualquier unión por fusión que no cumpla con los criterios de aceptación para la examinación UT-

TOFD, tal como se señaló en la Especificación 240K-C2-CS-50-006, será completamente eliminada.

5.3 Las uniones de reemplazo deberá ser re-establecidas de conformidad con los siete pasos básicos

mencionados en esta BPS.

6. PAUTAS DE INSPECCIÓN VISUAL PARA UNIONES POR FUSIÓN A TOPE CON CALOR

6.1 Las pautas de inspección visual dadas a continuación no pretenden sustituir el Código o los

requerimientos de la especificación, es decir, la tabla A341.3.2 de ASME B31.3 o el anexo IX de AWS

G1.10M. Tienen la finalidad de proporcionar orientación para la realización de la inspección visual en

las uniones por fusión a tope con calor.

6.2 También se deberá utilizar las recomendaciones del Fabricante para la inspección visual para verificar

las uniones por fusión a tope.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

6.3 La brecha (A) entre los dos cordones individuales, o muesca de soldadura, no debe estar por debajo

de la superficie de fusión a lo largo de toda la circunferencia de la unión a tope.

6.4 El desplazamiento (V) entre los extremos fundidos no debe superar el 10% del espesor de

pared mínimo de la tubería/conector o 1/16 "(1.5 mm), el que sea menor.

6.5 El cordón exterior debe ser "empujado hacia afuera" completamente contra la pared de la

tubería/conector.

Reborde Adecuado

Reborde Inadecuado

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

6.6 El diferencial de tamaño (Smax - Smin) entre dos cordones individuales no deberá superar el X% del

ancho de doble cordón (B).

Donde X = S x 100

B

S = Smax – Smin

Para tubería a tubería máx. X =

10%

Para tubería a conector máx. X =

20%

Para conector a conector máx. X =

20%

6.7 Guía de Solución de Problemas para Uniones por Fusión a Tope:

Defecto Presente FACTORES DE ATRIBUCIÓN

Desalineamiento, deslizamiento del componente en mordazas,

Un cordón más grande que el equipo desgastado, refrentado incompleto, un lado de la placa

otro calefactora más caliente que el otro, presión no uniforme

aplicada a los extremos de los tubos

Ranura en V superficial - insuficiente calentamiento e

Cordón no empujado hacia insuficiente fuerza de unión

afuera sobre la superficie de la Ranura en V profunda - insuficiente calentamiento y excesiva

tubería fuerza de unión

Borde externo cuadrado en Presión durante el calentamiento

cordón

Ancho excesivo del cordón doble Sobrecalentamiento, excesiva fuerza de unión

Parte superior plana en cordón Excesiva fuerza de unión, sobrecalentamiento

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

Cordones muy pequeños Insuficiente calentamiento o fuerza de unión

Cordones muy grandes Excesivo tiempo de calentamiento

Superficie fundida del cordón

áspera, como papel de lijar, con Contaminación por hidrocarburos

burbujas o picaduras

Excesiva fuerza de unión, insuficiente calentamiento, presión

Doble ranura en V muy profunda durante el calentamiento

Tamaño no uniforme del cordón Desalineamiento, herramienta de calentamiento defectuosa,

alrededor del tubo equipo desgastado, refrentado incompleto

Tercer cordón Excesiva fuerza de unión

7. CÁLCULOS REQUERIDOS PARA DETERMINAR LA PRESIÓN MANOMÉTRICA DE FUSION

Presión interfacial (IFP) es la presión ejercida sobre el área del extremo del componente a ser fusionada. El

rango recomendado por PPI TR-33 es entre 414-621kPa (60-90 psi), pero este número debe ser

confirmado por el Fabricante de la tubería Este no es el ajuste de la presión manométrica que se va a fijar

en la máquina de fusión.

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

SISTEMA DE GESTION DE CALIDAD

Procedimiento General de Instalación y Soldadura de Tubería HDPE

ESPECIFICACIONES DE CONSTRUCCION PARA LA FABRICACION EN CAMPO

DE TUBERIA DE HDPE

MANTENIMIENTO INDUSTRIAL MECANICO S-.R.L. “PROYECTO, FABRICACION Y MONTAJE ESPECIALISTAS EN POLIETILENO”

También podría gustarte

- Reduccion de Tiempo de Enfriamiento de FusionDocumento6 páginasReduccion de Tiempo de Enfriamiento de FusionJohnny Condori MarcapuraAún no hay calificaciones

- Spanish Fusion Manual Version 3.1 2006 PDFDocumento92 páginasSpanish Fusion Manual Version 3.1 2006 PDFMattheo Rojas VilcahuamanAún no hay calificaciones

- Calificacion A Fusionistas de PeDocumento20 páginasCalificacion A Fusionistas de PeOscar CopzAún no hay calificaciones

- 3063-PC-CÑ-02-00 - Montaje y Soldadura de Cañerías Rev 00Documento55 páginas3063-PC-CÑ-02-00 - Montaje y Soldadura de Cañerías Rev 00Cristian Cornejo Catalán100% (1)

- Pets Instalacion de Casing HWTDocumento3 páginasPets Instalacion de Casing HWTLuis Orlando Gil BancallanAún no hay calificaciones

- Pet 2may2175 0016 RSC Excavacion, Relleno y CompactaciónDocumento9 páginasPet 2may2175 0016 RSC Excavacion, Relleno y CompactaciónMaria OrbeAún no hay calificaciones

- Aws b2.1 BMG Base Metal Grouping For Welding Procedure and Performance Qualification 2014Documento2 páginasAws b2.1 BMG Base Metal Grouping For Welding Procedure and Performance Qualification 2014andresrojas25Aún no hay calificaciones

- ReporteEnsayoTintesPenetrantesDocumento2 páginasReporteEnsayoTintesPenetranteshelen gissel portocarrero veraAún no hay calificaciones

- Check List Maquina TermofusionadoraDocumento1 páginaCheck List Maquina TermofusionadoraDoritza Cristel Quijandria AnampaAún no hay calificaciones

- Relevado de esfuerzosDocumento8 páginasRelevado de esfuerzosOscar TapiaAún no hay calificaciones

- Pp-Cca-200 Plan de CalidadDocumento15 páginasPp-Cca-200 Plan de CalidadMartha Yanet Huaman Gutierrez100% (1)

- Ryr-Proc-Op - Cambio de Tramo de Tuberia de Acero de CarbonoDocumento35 páginasRyr-Proc-Op - Cambio de Tramo de Tuberia de Acero de Carbonogustavo100% (1)

- SI3-47-03 Mantenimiento de Respiraderos Atmosféricos y de Presión Planta VacíoDocumento6 páginasSI3-47-03 Mantenimiento de Respiraderos Atmosféricos y de Presión Planta VacíoOMAR FREITESAún no hay calificaciones

- Procedimiento de termofusión para proyecto de riego tecnificado en Pampa CullabayaDocumento15 páginasProcedimiento de termofusión para proyecto de riego tecnificado en Pampa CullabayaJavier ChungaAún no hay calificaciones

- Acondicionamiento de soporteria y estructura metalicaDocumento8 páginasAcondicionamiento de soporteria y estructura metalicaDavid RocaAún no hay calificaciones

- Pruebas de Presión para Sistemas de TuberíasDocumento26 páginasPruebas de Presión para Sistemas de Tuberíasvrsalazar62100% (1)

- Informe Camion Grua 38526 SPDocumento10 páginasInforme Camion Grua 38526 SPJhonatan RosalesAún no hay calificaciones

- Wc-pets-sst-003-Termofusion de Tuberia y Accesorios Hdpe - V01Documento12 páginasWc-pets-sst-003-Termofusion de Tuberia y Accesorios Hdpe - V01diadex27Aún no hay calificaciones

- Certificado de Calidad - Tuberia HDPE 3 SDR11Documento6 páginasCertificado de Calidad - Tuberia HDPE 3 SDR11Riveros Arcaya Si EmanuelAún no hay calificaciones

- Hoja de Seguridad DECAPANTEDocumento1 páginaHoja de Seguridad DECAPANTEAlberto Hai ReAún no hay calificaciones

- HOMOLOGACIÓN SOLDADOR - Roger VillafuerteDocumento3 páginasHOMOLOGACIÓN SOLDADOR - Roger VillafuerteCeledonio Coronel CanoAún no hay calificaciones

- PEP-051 Procedimiento-Prueba-HidrostaticaDocumento12 páginasPEP-051 Procedimiento-Prueba-HidrostaticaFelipe López De ArcosAún no hay calificaciones

- HLC Qac FV 25 Itp 10 TuberíasDocumento2 páginasHLC Qac FV 25 Itp 10 Tuberíasoskag33Aún no hay calificaciones

- Procedimientos de Pruebas Hidrostaticas-Mario Avalos v3Documento16 páginasProcedimientos de Pruebas Hidrostaticas-Mario Avalos v3Mario Avalos SalazarAún no hay calificaciones

- Po-Csms-Hb-079 Cinta PDocumento7 páginasPo-Csms-Hb-079 Cinta PHarold TalledoAún no hay calificaciones

- Procedimiento de Pruebas de Recepciòn AciDocumento11 páginasProcedimiento de Pruebas de Recepciòn AcisamuelAún no hay calificaciones

- Procedimiento de Tendido - Rev 23-08-22Documento11 páginasProcedimiento de Tendido - Rev 23-08-22Jose Luis GuaquinchayAún no hay calificaciones

- Soldadura TIGDocumento11 páginasSoldadura TIGJorge DiazAún no hay calificaciones

- Plan de Trabajo - IscaycruzDocumento33 páginasPlan de Trabajo - IscaycruzHector SilvaAún no hay calificaciones

- HSEQ-FO-086 Check List Mensual TensiometroDocumento1 páginaHSEQ-FO-086 Check List Mensual TensiometroLuz Marina Marulanda OsornoAún no hay calificaciones

- Especificación Técnica de Materiales para Tubería Y AccesoriosDocumento30 páginasEspecificación Técnica de Materiales para Tubería Y AccesoriosLelis ParedesAún no hay calificaciones

- Procedimiento de Fabricacion de TK - API 650Documento32 páginasProcedimiento de Fabricacion de TK - API 650PercyAlexander100% (1)

- INDC-SGC-PT-021 Procedimiento de Torque de PernosDocumento15 páginasINDC-SGC-PT-021 Procedimiento de Torque de PernosluxAún no hay calificaciones

- MCC-MLB-REG-M-0011 - REV.0 - Inspección Visual de Soldadura Por TermofusiónDocumento1 páginaMCC-MLB-REG-M-0011 - REV.0 - Inspección Visual de Soldadura Por Termofusiónfernando cordova zegarraAún no hay calificaciones

- Presion HidrostaticaDocumento5 páginasPresion Hidrostaticamarco100% (1)

- Especificacin de Procedimeinto de Soldadura WPSDocumento1 páginaEspecificacin de Procedimeinto de Soldadura WPSCriss Tdc SantianaAún no hay calificaciones

- PLAN DE PRUEBAS. Rev 0Documento24 páginasPLAN DE PRUEBAS. Rev 0Miriam LopezAún no hay calificaciones

- Procedimiento de Control Dimensional - OK PDFDocumento7 páginasProcedimiento de Control Dimensional - OK PDFJesus CondoriAún no hay calificaciones

- Instructivo para La Prueba de Presión Del Tanque OKDocumento3 páginasInstructivo para La Prueba de Presión Del Tanque OKLudeña SolisAún no hay calificaciones

- Epomax HB 85 Gris Ral 7035 Certificado de CalidadDocumento1 páginaEpomax HB 85 Gris Ral 7035 Certificado de CalidadFreddy Taipe CruAún no hay calificaciones

- AID-CAP17027-1902761-PR-0xx Instalacion de Tuberias de Acero Al CarbonoDocumento13 páginasAID-CAP17027-1902761-PR-0xx Instalacion de Tuberias de Acero Al CarbonoEdson Riveros PariapazaAún no hay calificaciones

- Col Obr Op2634 083 Soplado de Tuberia de VaporDocumento10 páginasCol Obr Op2634 083 Soplado de Tuberia de VaporCharlton Pretel DiazAún no hay calificaciones

- Obras Provisionales I.E. 6048 Jorge BasadreDocumento13 páginasObras Provisionales I.E. 6048 Jorge Basadreoswaldo.garayAún no hay calificaciones

- Procedimiento Termofusión - Rev.0Documento14 páginasProcedimiento Termofusión - Rev.0CBV Solution EngineeringAún no hay calificaciones

- QC-CC-020 - Registro de Inspeccion de Impermeabilizante - V1Documento1 páginaQC-CC-020 - Registro de Inspeccion de Impermeabilizante - V1wiliams floresAún no hay calificaciones

- Lista de Chequeo Prueba HidrostaticaDocumento1 páginaLista de Chequeo Prueba HidrostaticaguaduasAún no hay calificaciones

- Excavación de hoyos para PAT de menos deDocumento7 páginasExcavación de hoyos para PAT de menos deAlberto CastañedaAún no hay calificaciones

- 278 Z Indurmig - 20 PDFDocumento2 páginas278 Z Indurmig - 20 PDFMiguel CorderaAún no hay calificaciones

- Prueba HidrostáticaDocumento15 páginasPrueba HidrostáticaDuverlyOrlandoMattaVásquezAún no hay calificaciones

- Análisis abrasivo conductividadDocumento1 páginaAnálisis abrasivo conductividadJhordann EspinozaAún no hay calificaciones

- Procedimiento Trabajo Instalación Plataforma y Branda MetálicasDocumento9 páginasProcedimiento Trabajo Instalación Plataforma y Branda Metálicasjuan naturalesAún no hay calificaciones

- Prueba con diesel calienteDocumento12 páginasPrueba con diesel calienteBryanAún no hay calificaciones

- PETS-ECO-012 Vaciado de Concreto Con Apoyo de RetroexcavadoraDocumento6 páginasPETS-ECO-012 Vaciado de Concreto Con Apoyo de RetroexcavadoraPotther Magia0% (1)

- Prueba presión tubería contra incendio BCPDocumento8 páginasPrueba presión tubería contra incendio BCPFranklin Alayo PoloAún no hay calificaciones

- LP13692S-0132-F700-PRO-00037-PETS TIE IN 002 y 003 - TIE OUT 001 y 002 CorregidoDocumento23 páginasLP13692S-0132-F700-PRO-00037-PETS TIE IN 002 y 003 - TIE OUT 001 y 002 CorregidoSergio Anthony Llontop ValdiviesoAún no hay calificaciones

- MSDS Esmalte EpóxicoDocumento7 páginasMSDS Esmalte EpóxicoluisAún no hay calificaciones

- Certificado de Prueba de Calificación Según DVS 2212-1Documento1 páginaCertificado de Prueba de Calificación Según DVS 2212-1percivalczAún no hay calificaciones

- Paquete de Prueba Tubería Sobre TerrenoDocumento50 páginasPaquete de Prueba Tubería Sobre TerrenoPedro ChaucaAún no hay calificaciones

- Procedimiento HDPEDocumento7 páginasProcedimiento HDPEalpes1100% (3)

- E T Particulares Tubería HdpeDocumento13 páginasE T Particulares Tubería HdpeDiego Dias GarciaAún no hay calificaciones

- Cultivo de alfalfa y dactylis: manual de siembra y manejoDocumento14 páginasCultivo de alfalfa y dactylis: manual de siembra y manejoLeon HanccoAún no hay calificaciones

- Unidad 1 Indicadores FinancierosDocumento11 páginasUnidad 1 Indicadores FinancierosJuan David SanabriaAún no hay calificaciones

- Crackear WiFi con Aircrack-NGDocumento9 páginasCrackear WiFi con Aircrack-NGJuan PerezAún no hay calificaciones

- Guía para el manejo seguro de citostáticosDocumento18 páginasGuía para el manejo seguro de citostáticosCarmenR29Aún no hay calificaciones

- El Rol Del Gerente Moderno-InfografiaDocumento1 páginaEl Rol Del Gerente Moderno-InfografiaGabriela López RamirezAún no hay calificaciones

- La Electrodeposición Es Un Procedimiento Electroquímico Mediante El Cual Se Logra Cubrir Una Pieza Con Una Fina Capa de Determinado MetalDocumento3 páginasLa Electrodeposición Es Un Procedimiento Electroquímico Mediante El Cual Se Logra Cubrir Una Pieza Con Una Fina Capa de Determinado MetalSunage Kathare'zAún no hay calificaciones

- Actividad 3. Servidores de Red PDFDocumento11 páginasActividad 3. Servidores de Red PDFAlvarito Ramos GaciaAún no hay calificaciones

- Tuercas y TornillosDocumento16 páginasTuercas y TornillosChuy UchihaAún no hay calificaciones

- Bpa Buenas Prácticas Agricolas para Palma AceiteraDocumento8 páginasBpa Buenas Prácticas Agricolas para Palma AceiteraAndreaAún no hay calificaciones

- Evaluacion Taller ISO 9001Documento8 páginasEvaluacion Taller ISO 9001Amparo YepesAún no hay calificaciones

- T1 Levantamiento Catastral - 1Documento72 páginasT1 Levantamiento Catastral - 1Jesus D. Hernandez QAún no hay calificaciones

- Psicología laboral: historia y definiciónDocumento10 páginasPsicología laboral: historia y definiciónKaburnia Rodriguez100% (1)

- Resumen y Cuadro Sinoptico Comite de Regulacion BancariaDocumento10 páginasResumen y Cuadro Sinoptico Comite de Regulacion BancariaDiana Patricia Duran RojasAún no hay calificaciones

- Cuadro Comparativo ContratosDocumento6 páginasCuadro Comparativo ContratosAldo GodoyAún no hay calificaciones

- TP-5 Ingenieria Civil 1 Utn FrbaDocumento9 páginasTP-5 Ingenieria Civil 1 Utn FrbaEsteban CoserAún no hay calificaciones

- Contratos Tipicos y AtipicosDocumento20 páginasContratos Tipicos y AtipicosYeimi Yoana CalderonAún no hay calificaciones

- Portafolio Andrea, Mariauris y Yoskary 4to SemestreDocumento15 páginasPortafolio Andrea, Mariauris y Yoskary 4to SemestrePaula SanquizAún no hay calificaciones

- Caso GoogleDocumento7 páginasCaso GoogleHeberth C. RodriguezAún no hay calificaciones

- EVP FinDocumento23 páginasEVP FinmariaAún no hay calificaciones

- Guía 3 Compu Aplicada - 4to. Baco 15-02-2021Documento2 páginasGuía 3 Compu Aplicada - 4to. Baco 15-02-2021Freddy CaalAún no hay calificaciones

- 3marketing Parte 3 El Entorno Del MarketingDocumento29 páginas3marketing Parte 3 El Entorno Del MarketingCLAUDIA MARIA SAUCEDO RODRIGUEZAún no hay calificaciones

- Unidad 4 NormalizaciónDocumento8 páginasUnidad 4 NormalizaciónAlejandro Daniel SanabriaAún no hay calificaciones

- Contrato de Venta Con Reserva de Dominio Anthrogate S.A. (Plomo)Documento7 páginasContrato de Venta Con Reserva de Dominio Anthrogate S.A. (Plomo)Doménica EncaladaAún no hay calificaciones

- Tarea Semana1 Bases de Datos KevinDocumento7 páginasTarea Semana1 Bases de Datos KevinHernan CortezAún no hay calificaciones

- Caso Practico Unidad IiDocumento7 páginasCaso Practico Unidad IiMonica RodriguezAún no hay calificaciones

- Formato Acta de EntregaDocumento1 páginaFormato Acta de EntregagleamxAún no hay calificaciones

- Aportes de la Junta de Centro a la Gestión Administrativa en la Escuela Primaria Santa CruzDocumento25 páginasAportes de la Junta de Centro a la Gestión Administrativa en la Escuela Primaria Santa CruzLAB FRANCIA PEGUEROAún no hay calificaciones

- Riesgo ElectricoDocumento2 páginasRiesgo ElectricoTatiana CaicedoAún no hay calificaciones

- RELÉ DE INTENSIDADDocumento2 páginasRELÉ DE INTENSIDADMcguffin GuffinAún no hay calificaciones

- Problemas de Asignación - Ingeniería IndustrialDocumento10 páginasProblemas de Asignación - Ingeniería IndustrialDavid BravoAún no hay calificaciones

- Notas de clase. Manual de farmacognosia: Análisis microscópico y fitoquímico, y usos de plantas medicinalesDe EverandNotas de clase. Manual de farmacognosia: Análisis microscópico y fitoquímico, y usos de plantas medicinalesAún no hay calificaciones

- Lentes de contacto: composición química y propiedadesDe EverandLentes de contacto: composición química y propiedadesCalificación: 3 de 5 estrellas3/5 (2)

- El método de los elementos finitos: Un enfoque teórico prácticoDe EverandEl método de los elementos finitos: Un enfoque teórico prácticoCalificación: 3 de 5 estrellas3/5 (4)

- Principios básicos de bioquímica de los alimentosDe EverandPrincipios básicos de bioquímica de los alimentosCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Minerales y vitaminas: Micronutrientes esenciales en la alimentación, nutrición y salud.De EverandMinerales y vitaminas: Micronutrientes esenciales en la alimentación, nutrición y salud.Calificación: 3 de 5 estrellas3/5 (2)

- Investigación de mecanismos de reacción en química orgánicaDe EverandInvestigación de mecanismos de reacción en química orgánicaAún no hay calificaciones

- Manual técnico de refrigerantesDe EverandManual técnico de refrigerantesCalificación: 4 de 5 estrellas4/5 (4)

- Fundamentos de procesos químicosDe EverandFundamentos de procesos químicosCalificación: 5 de 5 estrellas5/5 (3)

- Fisicoquímica II: Materia, electricidad y magnetismo. Fuerzas y camposDe EverandFisicoquímica II: Materia, electricidad y magnetismo. Fuerzas y camposAún no hay calificaciones

- Electricidad para ViviendasDe EverandElectricidad para ViviendasCalificación: 3.5 de 5 estrellas3.5/5 (8)

- Diseño para la fabricación y ensamble de productos soldados: Un enfoque metodológico y tecnológicoDe EverandDiseño para la fabricación y ensamble de productos soldados: Un enfoque metodológico y tecnológicoCalificación: 3.5 de 5 estrellas3.5/5 (6)

- Cosecha de agua y tierra: Diseño con permacultura y línea claveDe EverandCosecha de agua y tierra: Diseño con permacultura y línea claveCalificación: 3 de 5 estrellas3/5 (2)

- Nanotecnología: Fundamentos y aplicacionesDe EverandNanotecnología: Fundamentos y aplicacionesAún no hay calificaciones

- Planeación, programación y control de obras de construcción: Con MS Project 2016De EverandPlaneación, programación y control de obras de construcción: Con MS Project 2016Calificación: 5 de 5 estrellas5/5 (2)

- Análisis estático y dinámico de estructurasDe EverandAnálisis estático y dinámico de estructurasCalificación: 4 de 5 estrellas4/5 (5)

- La química al alcance de todosDe EverandLa química al alcance de todosCalificación: 1 de 5 estrellas1/5 (1)

- Bioquímica: metabolismo energético, conceptos y aplicaciónDe EverandBioquímica: metabolismo energético, conceptos y aplicaciónCalificación: 4 de 5 estrellas4/5 (7)

- Lecciones de Química HeterocíclicaDe EverandLecciones de Química HeterocíclicaCalificación: 5 de 5 estrellas5/5 (1)