Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Procedimiento de Termofusión Tipo Socket (Gas) V05

Cargado por

Lic. CARLOS FERNANDO LOZANO RIASCOSDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Procedimiento de Termofusión Tipo Socket (Gas) V05

Cargado por

Lic. CARLOS FERNANDO LOZANO RIASCOSCopyright:

Formatos disponibles

Elaboró: Carlos Cruz Solano

Revisó: Javier Bermúdez Barón

PROCEDIMIENTO DE TERMOFUSIÓN TIPO

SOCKET

Introducción

Este método permite la unión de tuberías y accesorios con diámetros desde 20mm hasta 125mm o

½” hasta 5”IPS. Consiste en el calentamiento simultáneo de la superficie externa del extremo recto

del tubo y la superficie interna del accesorio a través de una plancha caliente, ejerciendo presión de

las partes contra esta por un determinado tiempo hasta conseguir la fusión del material. Una vez se

alcanza el punto de fusión ideal, se retira la plancha y se introduce el extremo fundido del tubo dentro

de la sección fundida del accesorio mediante un movimiento recto y llano hasta la posición

determinada.

La termofusión a socket manual se recomienda preferiblemente, para diámetros iguales o menores

de 63 mm o 2 pulgadas IPS; para diámetros mayores hasta 125mm o 5”IPS, se recomienda utilizar un

equipo que disponga de: estructura para ser instalado en banco de trabajo y dispositivo de

alineamiento y control de fuerza de inserción.

Procedimiento de termofusión tipo socket

Elaboró: Carlos Cruz Solano

Revisó: Javier Bermúdez Barón

Equipos y herramientas requeridas

Para llevar a cabo el procedimiento de termofusión a socket manual en tuberías y accesorios de

polietileno, se requieren los siguientes elementos:

1. Plancha de calentamiento

2. Sockets (macho y hembra) recubiertos en teflón para calentar las superficies

3. Calibrador de profundidad

4. Termómetro de contacto calibrado

5. Pinza o anillo frío

6. Cortador de tubos

7. Biselador

8. Alcohol al 70%

9. Tela de algodón

10. Cronómetro

11. Guantes de protección en cuero

Tenga en cuenta…

• El área donde se realice el proceso de termofusión debe estar protegida contra condiciones

climáticas adversas.

• El extremo de cada tubo opuesto a la unión, debe en lo posible estar cerrado para evitar el

ingreso de corrientes de aire al interior del tubo, que puedan afectar el calentamiento del

área de fusión.

Procedimiento de termofusión tipo socket

Elaboró: Carlos Cruz Solano

Revisó: Javier Bermúdez Barón

Alistamiento

A continuación, se relaciona el paso a paso de la preparación previa de los elementos antes de iniciar

el ciclo de termofusión.

1. Verificación preliminar del estado y funcionamiento de la plancha de

calentamiento

La plancha y los sockets de calentamiento se

deben mantener limpios, libres de golpes o

rayones. Los sockets deben contar con un

adecuado recubrimiento de teflón.

Use un termómetro calibrado para verificar

la temperatura de la plancha de

calentamiento.

La temperatura a la que se gradúa la plancha

de calentamiento según la Norma ASTM

F2620-20 es:

260 °C (± 6 °C) | 500 ºF (± 10 °F)

2. Corte y biselado del extremo de la

tubería

Realice un corte recto en el extremo del tubo

utilizando la herramienta adecuada

(cortatubo). Posteriormente, introduzca el

extremo del tubo en el biselador y gírelo de

tal forma que se remueva parte del borde

externo del extremo del tubo

(aproximadamente 1,5 mm).

Con el biselado se busca raspar la superficie

a soldar limpiándola de impurezas, corregir

cualquier posible ovalamiento del tubo y

producir un bisel en el extremo del mismo,

que facilite su entrada tanto en el socket

caliente como en el accesorio y así evitar el

arrastre de material fundido.

Procedimiento de termofusión tipo socket

Elaboró: Carlos Cruz Solano

Revisó: Javier Bermúdez Barón

3. Limpieza de los elementos a unir

Limpie el extremo del tubo y la superficie

interior del accesorio haciendo uso de un

paño de tela de algodón humedecido con

alcohol al 70%. El paño utilizado no debe

desprender fibras, motas o colorantes. Evite

tocar las superficies a unir después de

haberse limpiado.

En caso de contaminación o suciedad

excesiva que no sea posible remover mediante limpieza manual, es recomendable cortar la

sección de tubo afectada o reemplazar el accesorio afectado.

Tenga en cuenta…

• Nunca utilice disolventes o elementos de limpieza como thinner, desengrasantes o jabón.

• Nunca utilice telas sintéticas.

4. Determinación del área a fundir

Ubique el calibrador de profundidad (1) en

el extremo del tubo para determinar el

área a fundir y a esa distancia ubique el

anillo frío (2).

Procedimiento de soldadura

A continuación, se relaciona el paso a paso de un ciclo de soldadura por termofusión tipo socket

manual.

5. Calentamiento

Introduzca simultáneamente y de forma

perpendicular a las caras de la plancha de

calentamiento, el tubo y el accesorio en los

sockets (macho y hembra), aplicando una

presión continua hasta que el tubo y

accesorio lleguen al fondo de los sockets.

Procedimiento de termofusión tipo socket

Elaboró: Carlos Cruz Solano

Revisó: Javier Bermúdez Barón

Una vez lleguen al fondo, inicie el tiempo de calentamiento teniendo en cuenta lo establecido

en las Tablas 1 y 2 de acuerdo al diámetro de la tubería y tipo de polietileno.

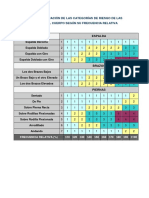

Tabla 1: Parámetros para el procedimiento de unión por termofusión a socket o manguito en tuberías

PE80 (amarillo) Norma ASTM F2620-20

Diámetro de la tubería Tiempo de Tiempo de enfriamiento

calentamiento

Para realizar

Para soltar el anillo

pruebas de presión

Pulgadas Métrico (segundos) frio

o esfuerzos

(segundos)

(minutos)

½ CTS --- 6a7

½ IPS 20mm 6a7

¾ CTS --- 6a7 30

¾ IPS 25 mm 8 a 10

5

1 IPS 32 mm 10 a 12

1 ¼ IPS 40 mm 12 a 14

1 ½ IPS 50 mm 14 a 17 45

2 IPS 63 mm 16 a 19

Temperatura de plancha de calentamiento: 260ºC ± 6ºC / 500ºF ± 10ºF

Tabla 2: Parámetros para el procedimiento de unión por termofusión a socket o manguito en tuberías

PE100 (naranja) Norma ASTM F2620-20

Diámetro de la tubería Tiempo de Tiempo de enfriamiento

calentamiento

Para realizar

Para soltar el anillo

pruebas de presión

Pulgadas Métrico (segundos) frio

o esfuerzos

(segundos)

(minutos)

½ CTS --- 6 a 10

½ IPS 20 mm 6 a 10

¾ CTS --- 6 a 10 30

¾ IPS 25 mm 8 a 14

5

1 IPS 32 mm 15 a 17

1 ¼ IPS 40 mm 18 a 21

1 ½ IPS 50 mm 20 a 23 60

2 IPS 63 mm 24 a 28

Temperatura de plancha de calentamiento: 260ºC ± 6ºC / 500ºF ± 10ºF

Para parámetros de termofusión en diámetros mayores a los indicados, por favor contacte a Extrucol

Procedimiento de termofusión tipo socket

Elaboró: Carlos Cruz Solano

Revisó: Javier Bermúdez Barón

6. Ciclo de fusión

Una vez se haya cumplido el tiempo de

calentamiento establecido, retire el tubo y el

accesorio de los sockets de calentamiento y

realice una rápida inspección del estado de

las áreas fundidas, verificando que no haya

contaminación en estas zonas.

Introduzca el tubo dentro del accesorio

realizando un movimiento recto y llano,

hasta que el accesorio haga contacto con el

anillo frio. Mantenga la presión constante

hasta completar el tiempo de enfriamiento

correspondiente. Por ningún motivo se debe

acelerar el enfriamiento con agua, solventes

o corrientes de aire.

Realice una inspección visual de la

termofusión realizada y espere un tiempo

adicional de cinco minutos antes de someter

la unión a pruebas de campo o ensayos de

calificación.

Fallas comunes en una termofusión tipo socket

La buena práctica y la correcta aplicación del procedimiento de termofusión disminuyen el riesgo de

ocurrencia de las fallas que se relacionan a continuación.

1. Desalineamiento

Esta falla ocurre cuando se realiza un corte

incorrecto del extremo del tubo, es decir, cuando

este no es recto. También se debe a la no

utilización del anillo frío, la inserción incorrecta del

tubo dentro del accesorio o cuando la unión es

sometida a un esfuerzo extremo.

Figura 11

Procedimiento de termofusión tipo socket

Elaboró: Carlos Cruz Solano

Revisó: Javier Bermúdez Barón

2. Contaminación

Es todo aquel material extraño presente en la

unión, debido a grasa o suciedad por falta de

limpieza antes de iniciar el ciclo, material

degradado por falta de limpieza de los sockets,

recubrimiento que se desprende de sockets

desgastados o suciedad del ambiente por las

condiciones del sitio de trabajo.

Figura 12

3. Área de fusión corta

Ocurre por un corte irregular o defectuoso del

extremo del tubo, por una mala determinación del

área a fundir ya sea por la no utilización del

calibrador de profundidad o una mala colocación

del anillo frío, o por una mala inserción del socket

dentro del accesorio.

Figura 13

4. Obstrucción del diámetro interior

Ocurre por un calentamiento excesivo de los

elementos a unir, o por una mala determinación

del área a fundir, ya sea por la no utilización del

calibrador de profundidad o una mala colocación

del anillo frío que genera una inserción excesiva del

tubo dentro del socket o dentro del accesorio.

Figura 14

Revisión 4 / Septiembre 2021

Se incluye:

• Alcohol al 70%

Revisión 5 / Octubre 2021

Se actualiza a la versión 2020, la referencia normativa ASTM F2620.

Procedimiento de termofusión tipo socket

También podría gustarte

- Informe Laminado DaniiDocumento15 páginasInforme Laminado DaniielvisAún no hay calificaciones

- Procedimiento de Unión Por Termofusión de Tuberías y Accesorios de PEDocumento7 páginasProcedimiento de Unión Por Termofusión de Tuberías y Accesorios de PEKatty PortilloAún no hay calificaciones

- Paso A Paso SoldaduraDocumento88 páginasPaso A Paso SoldaduraMaria Angelica Vega SernaAún no hay calificaciones

- Equipo de Oxicorte Portatil Koike IkDocumento3 páginasEquipo de Oxicorte Portatil Koike IkRoberto GuerreroAún no hay calificaciones

- PE-PRY-021 - REV 0 - Instalación Equipos de Aire AcondicionadoDocumento14 páginasPE-PRY-021 - REV 0 - Instalación Equipos de Aire AcondicionadojoyasAún no hay calificaciones

- Fluido CaloportadorDocumento10 páginasFluido CaloportadorRené Saavedra0% (1)

- ANEXO 2 IPERC Montaje de Ducto de ExtracciónDocumento11 páginasANEXO 2 IPERC Montaje de Ducto de Extracciónbrady floresAún no hay calificaciones

- Procedimiento de Termofusión A Tope Con Equipo Hidráulico (Gas) V03Documento12 páginasProcedimiento de Termofusión A Tope Con Equipo Hidráulico (Gas) V03Lic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- Capítulo 4 - STS Con Colectores de VacíoDocumento26 páginasCapítulo 4 - STS Con Colectores de Vacíomario gallardoAún no hay calificaciones

- LAB 6 MAQ ELECxxxDocumento8 páginasLAB 6 MAQ ELECxxxNuestro Amor Sera LeyendaAún no hay calificaciones

- Ficha Tecnica AnwoDocumento2 páginasFicha Tecnica AnwoPablo Peñaylillo Ebensperger100% (1)

- Permiso para Trabajo EléctricoDocumento5 páginasPermiso para Trabajo EléctricoJohana EchavarriaAún no hay calificaciones

- Procedimiento Escrito de Trabajo SeguroDocumento14 páginasProcedimiento Escrito de Trabajo SeguroAlejandroHernandezAún no hay calificaciones

- EC-L-51.01-09c: Prefabricacion Y Montaje de Tuberías de Acero Al CarbonoDocumento27 páginasEC-L-51.01-09c: Prefabricacion Y Montaje de Tuberías de Acero Al Carbonoseguridad PSPAún no hay calificaciones

- Informe de Soldadura Seguridad en La SoldaduraDocumento6 páginasInforme de Soldadura Seguridad en La SoldaduraAlfredo Pelaez100% (1)

- Cambio de Filtro y Limpieza de Unidad HidráulicaDocumento5 páginasCambio de Filtro y Limpieza de Unidad HidráulicalvicencioaAún no hay calificaciones

- NCH 20801of2000 Tapas y Anillos para CamarasDocumento21 páginasNCH 20801of2000 Tapas y Anillos para CamarasOrlando Enrique Velásquez Nava100% (1)

- Procedimiento de Tecle Electromecanico y ManiobrasDocumento9 páginasProcedimiento de Tecle Electromecanico y ManiobrasMaritza Acuña MontenegroAún no hay calificaciones

- Registro de CapacitacionDocumento1 páginaRegistro de CapacitacionJeff GBAún no hay calificaciones

- Cronología de La IngenieríaDocumento7 páginasCronología de La IngenieríaKleybineth OstoAún no hay calificaciones

- Procedimiento para Soldaduras de Termofusión HDPEDocumento3 páginasProcedimiento para Soldaduras de Termofusión HDPEdreca toluca100% (1)

- Prueba de HermeticidadDocumento9 páginasPrueba de HermeticidadVj ArredondoAún no hay calificaciones

- IT-RIO-066 Uso de Pistola de Aire CalienteDocumento2 páginasIT-RIO-066 Uso de Pistola de Aire CalienteRider 1Aún no hay calificaciones

- Trabajos en CalienteDocumento42 páginasTrabajos en CalienteENRIQUE MIGUEL GARCIAAún no hay calificaciones

- Registro de Pruebas de Ajuste Cualitativas - FormatoDocumento1 páginaRegistro de Pruebas de Ajuste Cualitativas - FormatoRosis GuzmanAún no hay calificaciones

- Permiso para Trabajos en Caliente 1Documento1 páginaPermiso para Trabajos en Caliente 1Anonymous G9mkL3lhPAún no hay calificaciones

- Supervisor de ProducciónDocumento14 páginasSupervisor de ProducciónGilda Janet Torres SipionAún no hay calificaciones

- 1989 04 033Documento104 páginas1989 04 033Roberto KlesAún no hay calificaciones

- Procedimiento de Puesta A Tierra - NESAESDocumento4 páginasProcedimiento de Puesta A Tierra - NESAESOscar GonzalesAún no hay calificaciones

- Alerta SSMAC - Manejo Invernal 2021 PDFDocumento1 páginaAlerta SSMAC - Manejo Invernal 2021 PDFandres schroederAún no hay calificaciones

- Soldadura Con Electrodo RevestidoDocumento2 páginasSoldadura Con Electrodo RevestidoMarcos ArismendiAún no hay calificaciones

- Ejercicios Alcalinidad y Dureza en AguasDocumento4 páginasEjercicios Alcalinidad y Dureza en Aguas'Daniel Ortiz100% (1)

- Diagrama Hierro Carbono de Los MetalesDocumento1 páginaDiagrama Hierro Carbono de Los Metalesnando maowAún no hay calificaciones

- Calentalor Solar de Tubos Al VacíoDocumento9 páginasCalentalor Solar de Tubos Al VacíoLore CJAún no hay calificaciones

- R-PR-PTS-002-Soldadura de PPR Con Termofusión 2022Documento11 páginasR-PR-PTS-002-Soldadura de PPR Con Termofusión 2022violeta leivaAún no hay calificaciones

- Tercera Ley de NewtonDocumento5 páginasTercera Ley de NewtonOrigen01Aún no hay calificaciones

- Proceso de Galvanizado en CalienteDocumento5 páginasProceso de Galvanizado en CalienteFlor BulacioAún no hay calificaciones

- Protocolos de Un Tratamiento TermicoDocumento3 páginasProtocolos de Un Tratamiento TermicoDaniel HdzAún no hay calificaciones

- Funciones LogicasDocumento5 páginasFunciones Logicasandrea gutierrezAún no hay calificaciones

- Informe 4 PETAR-mergedDocumento10 páginasInforme 4 PETAR-mergedJordan FernándezAún no hay calificaciones

- OxiacetilenoDocumento37 páginasOxiacetilenoJose R. Ramos GotayAún no hay calificaciones

- P-Ec-42 Procedimiento de Trabajos en CalienteDocumento5 páginasP-Ec-42 Procedimiento de Trabajos en CalienteKatty BedriñanaAún no hay calificaciones

- 498hoja-tecnica-MOLYKOTE 1000Documento2 páginas498hoja-tecnica-MOLYKOTE 1000Mendoza AreliAún no hay calificaciones

- Instructivo MD Llave Stillson Rev 03 2Documento14 páginasInstructivo MD Llave Stillson Rev 03 2Matias BCAún no hay calificaciones

- Sesion #15 Potencia AC TrifasicoDocumento27 páginasSesion #15 Potencia AC TrifasicoCleyber Eduardo Flores SotomayorAún no hay calificaciones

- 20-02-23 Informe Inspeccion Polines OverlandDocumento6 páginas20-02-23 Informe Inspeccion Polines OverlandMarcelo ClavijoAún no hay calificaciones

- Inel-Ssoma-Pets-004 Instalacion de Terminales de Compresion y Mangas TermocontraiblesDocumento4 páginasInel-Ssoma-Pets-004 Instalacion de Terminales de Compresion y Mangas TermocontraiblesElard Gutierrez HuisaAún no hay calificaciones

- 012-Metodo Correcto de Levantamiento de CargasDocumento1 página012-Metodo Correcto de Levantamiento de CargasDomingo G. Brito RAún no hay calificaciones

- Soldadura y OxicorteDocumento2 páginasSoldadura y OxicorteGiselle Stephanie Alcaino Quiñones100% (1)

- 57 - CAMBIO TRANSFORMADORES RECTIFICADORES Rev. 0Documento10 páginas57 - CAMBIO TRANSFORMADORES RECTIFICADORES Rev. 0Gonzalo TurpoAún no hay calificaciones

- Resistencia de Materiales3Documento1 páginaResistencia de Materiales3vago_joeAún no hay calificaciones

- Que Es Un CautinDocumento7 páginasQue Es Un CautinYirleth Paola Escobar NavarroAún no hay calificaciones

- Ing-Pc-011procedimiento Torqueo de Esparragos en Juntas BridadasDocumento15 páginasIng-Pc-011procedimiento Torqueo de Esparragos en Juntas BridadasJhon RozoAún no hay calificaciones

- Check ListDocumento6 páginasCheck ListLuna Mendoza AguilarAún no hay calificaciones

- Manual Instructivo Freezer Eternity FullDocumento20 páginasManual Instructivo Freezer Eternity FullDiego Di GiorgioAún no hay calificaciones

- Modelo Procedimiento - Trabajos de Corte y SoldaduraDocumento16 páginasModelo Procedimiento - Trabajos de Corte y SoldaduragermangutierrezmAún no hay calificaciones

- Procedimiento de Extraccion de Aceite DielectricoDocumento6 páginasProcedimiento de Extraccion de Aceite DielectricoYesenia Erazo de TorresAún no hay calificaciones

- Esmeril de PedestalDocumento53 páginasEsmeril de PedestalLuis Albano Poblete100% (2)

- FORMATO REPORTE INCIDENTES Y atDocumento1 páginaFORMATO REPORTE INCIDENTES Y atCreaciones NadarAún no hay calificaciones

- Pet-Fabricacion de Soportes para EstructurasDocumento2 páginasPet-Fabricacion de Soportes para EstructurasCancio FlorezAún no hay calificaciones

- Tablas2 Metodo OWASDocumento1 páginaTablas2 Metodo OWASMariaAún no hay calificaciones

- Procedimiento de Armado y Soldadura de Sectores AutoclaveDocumento17 páginasProcedimiento de Armado y Soldadura de Sectores AutoclaveOscar GarzonAún no hay calificaciones

- Instructivo Mantenimiento de TaladroDocumento3 páginasInstructivo Mantenimiento de TaladroingenieriaAún no hay calificaciones

- Taladro de BancoDocumento5 páginasTaladro de BancoAngel RamírezAún no hay calificaciones

- Industrias Saladillo Manual de Uso 2012Documento52 páginasIndustrias Saladillo Manual de Uso 2012Ximena May100% (2)

- Funcion LinealDocumento6 páginasFuncion LinealLic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- Primer Taller Virtual Ciclo Cinco Triangulos OblicuangulosDocumento4 páginasPrimer Taller Virtual Ciclo Cinco Triangulos OblicuangulosLic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- Guía 2Documento4 páginasGuía 2Lic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- Guía de Aplastamiento Aplicable A Tubo PE V01Documento7 páginasGuía de Aplastamiento Aplicable A Tubo PE V01Lic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- GUIA DE TRIGONOMETRÍA Ciclo V 15 Agosto 2020Documento5 páginasGUIA DE TRIGONOMETRÍA Ciclo V 15 Agosto 2020Lic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- Institución Educativa Municipal Politécnico Marcelo MirandaDocumento1 páginaInstitución Educativa Municipal Politécnico Marcelo MirandaLic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- Calcuta HeyderDocumento10 páginasCalcuta HeyderLic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- Inf 29Documento2 páginasInf 29Lic. CARLOS FERNANDO LOZANO RIASCOSAún no hay calificaciones

- Seminario Practica Profesional Tp3Documento6 páginasSeminario Practica Profesional Tp3Maru AmpueroAún no hay calificaciones

- GAMORDocumento23 páginasGAMORAngel PachamoraAún no hay calificaciones

- Tommy WittkeDocumento11 páginasTommy Wittkeanthea_hogar_90Aún no hay calificaciones

- Texto ArgumentativoDocumento13 páginasTexto ArgumentativoRosendoPercySuasnabarMaximilianoAún no hay calificaciones

- Formato Proyecto Máquinas Térmicas - Entrega 2Documento13 páginasFormato Proyecto Máquinas Térmicas - Entrega 2Andres IgnacioAún no hay calificaciones

- Tarea 5 - Infografía - Marlon Andres Sanjuan - 4003 - 755Documento7 páginasTarea 5 - Infografía - Marlon Andres Sanjuan - 4003 - 755Andrea OvalleAún no hay calificaciones

- Teoria y PracticaDocumento5 páginasTeoria y Practicaapi-238109044Aún no hay calificaciones

- De Gutenberg A Internet Una Historia Social de LosDocumento1 páginaDe Gutenberg A Internet Una Historia Social de LosNahomis Briceño CorroAún no hay calificaciones

- Guia Final 6° BásicoDocumento3 páginasGuia Final 6° BásicovivianaAún no hay calificaciones

- Ses Com - 5° - Sem 5Documento6 páginasSes Com - 5° - Sem 5orlis eslovanAún no hay calificaciones

- Nivel II - TP Nro 4 - Losas de Hormigon ArmadoDocumento13 páginasNivel II - TP Nro 4 - Losas de Hormigon ArmadoAugusto ArdissinoAún no hay calificaciones

- La Dislexia en DiapositivasDocumento12 páginasLa Dislexia en DiapositivasFernando Erazo100% (3)

- Unidad 19-VioletaDocumento13 páginasUnidad 19-VioletaRodwen Vega VillaorduñaAún no hay calificaciones

- Monografia de Comercializacion de Productos IndustrialesDocumento22 páginasMonografia de Comercializacion de Productos IndustrialesJoel Antunez Caqui Obregón0% (1)

- Folle ToDocumento2 páginasFolle ToAleja SetnaromAún no hay calificaciones

- Difraccion Del OleajeDocumento14 páginasDifraccion Del OleajeJosé María Medina Villaverde50% (2)

- Tipos de PiezometrosDocumento4 páginasTipos de PiezometrosJovaniAún no hay calificaciones

- Informe de AlternativasDocumento23 páginasInforme de AlternativasDiego Jaya FierroAún no hay calificaciones

- Limosna, Notas para Un Modelo de La DiscapacidadDocumento11 páginasLimosna, Notas para Un Modelo de La DiscapacidadCarlos LeppeAún no hay calificaciones

- 5 TrigonometríaDocumento27 páginas5 TrigonometríaAdan VillalobosAún no hay calificaciones

- Eeu 016548344Documento4 páginasEeu 016548344GiselleAún no hay calificaciones

- Sce in 501 0005 0 Prueba Hidraulica en Ramales y GasoductosDocumento35 páginasSce in 501 0005 0 Prueba Hidraulica en Ramales y GasoductosAugusto GeniniAún no hay calificaciones

- La Proporcionalidad y Sus TiposDocumento1 páginaLa Proporcionalidad y Sus TiposDaniela Marin RioboAún no hay calificaciones

- Sven Schuster Memoria Sin Historia Una Reflexion CritiDocumento9 páginasSven Schuster Memoria Sin Historia Una Reflexion CritipalacaguinaAún no hay calificaciones

- Comprension Lectora La OvejaDocumento7 páginasComprension Lectora La OvejaReāl LM100% (2)

- Revista Introduccion A La IngenieriaDocumento6 páginasRevista Introduccion A La Ingenieriaandrea salazarAún no hay calificaciones