0% encontró este documento útil (0 votos)

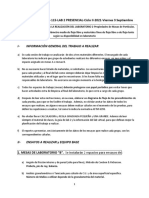

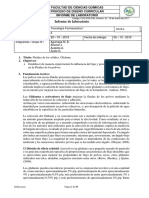

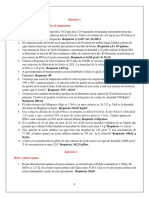

58 vistas5 páginasPropiedades de Flujos de Sólidos Granulares

El documento detalla un experimento de laboratorio sobre el flujo de sólidos, donde se analizaron propiedades como la densidad, voluminosidad y porosidad de diferentes materiales. Se realizaron mediciones y cálculos para determinar el coeficiente de rozamiento y la velocidad de flujo a través de un orificio, utilizando materiales como almidón de maíz y sílice coloidal. Los resultados mostraron variaciones significativas en las propiedades de los materiales según su tamaño de partícula y el método de medición empleado.

Cargado por

DANNA SOFIA SANCHEZ CAMACHODerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

58 vistas5 páginasPropiedades de Flujos de Sólidos Granulares

El documento detalla un experimento de laboratorio sobre el flujo de sólidos, donde se analizaron propiedades como la densidad, voluminosidad y porosidad de diferentes materiales. Se realizaron mediciones y cálculos para determinar el coeficiente de rozamiento y la velocidad de flujo a través de un orificio, utilizando materiales como almidón de maíz y sílice coloidal. Los resultados mostraron variaciones significativas en las propiedades de los materiales según su tamaño de partícula y el método de medición empleado.

Cargado por

DANNA SOFIA SANCHEZ CAMACHODerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd