Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Optimización molienda bolas

Cargado por

lissett andrea bustillo cruzTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Optimización molienda bolas

Cargado por

lissett andrea bustillo cruzCopyright:

Formatos disponibles

OPTIMIZACION DEL PROCESO DE MOLIENDA EN UN MOLINO DE BOLAS

INTRODUCCIÓN

El proceso de molienda es la última etapa del proceso de conminución; en esta

etapa las partículas se reducen de tamaño por una combinación de impacto y abrasión;

las partículas de 5 a 250 mm son reducidas en tamaño a 10 a 300 micrones,

aproximadamente, dependiendo del tipo de operación que se realice.

La molienda se realiza en molinos que giran alrededor de su eje horizontal y que

contienen una carga de cuerpos sueltos de molienda conocidos como "medios de

molienda", los cuales están libres para moverse a medida que el molino gira, produciendo

la conminución de las partículas alimentadas. El propósito de la operación de molienda es

ejercer un control estrecho en el tamaño del producto; por esta razón frecuentemente se

dice que una molienda correcta es la clave de una buena recuperación de la especie útil.

(Buegg, R)

JUSTIFICACIÓN

El objetivo de este trabajo es ver y observar el proceso de molienda en un molino

de bolas y como cada empresa realiza una optimización del proceso según el rubro de

trabajo y las necesidades del caso correspondientes. Además de mencionar el

mantenimiento que se debe de realizar para preservar en óptimas condiciones el molino,

evitando perdidas de producción. Así mismo, se espera que este trabajo sirva de apoyo o

de consulta para futuros proyectos.

Marco Teórico

Molienda

La molienda es la última etapa del proceso de conminución; en dicha etapa las

partículas se reducen de tamaño por una combinación de impacto y abrasión, ya sea en

seco o como una suspensión en agua pulpa.1 La molienda se realiza en molinos que

giran alrededor de su eje horizontal y que contienen una carga de cuerpos sueltos de

molienda, conocidos como "medios de molienda", los cuales están libres para moverse a

medida que el molino gira, produciendo la conminución de las partículas alimentadas. En

el proceso de molienda, partículas de 5 a 250 mm son reducidas en tamaño a 10 - 300

micrones, aproximadamente, dependiendo del tipo de operación que se realice. El

propósito de la operación de molienda es ejercer un control estrecho en el tamaño del

producto y, por esta razón, frecuentemente se dice que una molienda correcta es la clave

de una buena recuperación de la especie útil.

Molino de bolas

Los molinos de bolas tienen una capa cónica o cilíndrica que gira sobre un eje

horizontal, y se rellena parcialmente con un medio de molienda, por ejemplo, bolas de

acero. El molino de bolas difiere del de tubos, el cual es de longitud más corta y, por regla

general, dicha longitud no es muy distinta a su diámetro. Los molinos de bolas

convencionales utilizan bolas grandes con un material grueso, para producir un producto

comparativamente grueso. El molino de tubos es largo en comparación con su diámetro,

utiliza bolas de mayor tamaño y da un producto más fino. El molino de bolas es fácil de

operar y su aplicación es versátil. Los molinos operan en fase mojada o seca ya sea por

lotes, en circuito abierto o en circuito cerrado con clasificadores de tamaño.

Factores que afectan la eficiencia de molienda.

Varios factores afectan la eficiencia del molino de bolas. La densidad de la pulpa

de alimentación debe ser lo más alta posible, garantizado un flujo fácil a través del molino.

Es esencial que las bolas estén cubiertas con una capa de mena; una pulpa demasiado

diluida aumenta el contacto metal–metal, aumentando el consumo de acero y

disminuyendo la eficiencia. El rango de operación normal de los molinos de bolas es 65 a

80% sólidos en peso, dependiendo de la mena. La viscosidad de la pulpa aumenta con la

fineza de las partículas, por lo tanto, los circuitos de molienda fina pueden necesitar

densidad de pulpa menor. La eficiencia de la molienda depende del área superficial del

medio de molienda. Luego las bolas deberían ser lo más pequeñas posibles y la carga

debería ser distribuida de modo tal que las bolas más grandes sean justo lo

suficientemente pesadas para moler la partícula más grande y más dura de la

alimentación. Una carga balanceada consistirá en un amplio rango de tamaños de bolas y

las bolas nuevas agregadas al molino generalmente son del tamaño más grande

requerido. Las bolas muy pequeñas dejan el molino junto con la mena molida y pueden

separarse haciendo pasar la descarga por harneros.

Volumen de llenado del molino

El volumen o nivel de la carga de bolas está relacionado con la dureza del mineral

y tonelaje de alimentación que puede tratar el molino para un mismo grado de molienda.

Por ejemplo, un aumento del tonelaje a tratar involucra un menor tiempo de residencia, lo

que se compensa con una mayor carga de bolas, a fin de aumentar la probabilidad de

contacto entre bolas y mineral. Lo mismo sucede frente a un mineral que presenta una

mayor dureza.

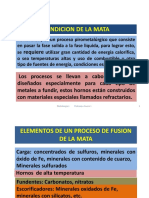

PROCESO

El estudio de optimización del circuito de molienda en serie se llevó a cabo con el

propósito de definir las nuevas variables de operación que permitan condiciones más

estables de operación y mejor calidad del producto. Los efectos analizados en el estudio

de optimización comprenden: Tamaño de bola óptima en los molino, Determinación de la

máxima capacidad del circuito de molienda,Parámetros óptimos de vortex y apex en los

ciclones. Modificando los diámetros de vortex y apex en los ciclones, varía la presión de

operación, la cual a su vez permitirá tener un tamaño de corte más fino en la operación

del ciclón. Los resultados de la simulación recomiendan operar los tamaños de bola en

100% a 3” en el molino 1 (8´5”x12´) y de 100% a 1 ½” en el molino 2 (9´x9´).

Figura 1. Optimización del circuito de molienda en serie- Reyes, et all (1999)

La figura 1, muestra los resultados de la optimización del circuito de molienda. En

esta figura, se nota que la carga circulante del molino es un factor importante para el

incremento de la capacidad del circuito. El tamaño de bola en el segundo molino, controla

la producción de partículas finas; de acuerdo a la gráfica, se tiene un beneficio de un 4%

al reducir el tamaño de bola de 2” a 1 ½”. Un incremento de capacidad tiene como

resultado un aumento drástico de la carga circulante en el molino 1. Sin embargo, estos

resultados muestran el efecto de la capacidad del circuito a condiciones constantes de

operación. La carga circulante es un parámetro que puede ser controlado con la

operación del ciclón 1, es decir, un diámetro grande de vortex, permitirá reducir

considerablemente la carga circulante. Este cambio, no modifica la eficiencia global del

circuito, ya que es fundamental tener un porciento de sólidos altos en los finos del ciclón.

(Reyes, et all 1999).

MANTENIMIENTO.

Las maquinas, equipos e instalaciones que permiten el funcionamiento de una

empresa, requieren de un mantenimiento constante para no prestar averías inesperadas.

Sin un mantenimiento optimo, los equipos tarde o temprano presentaran fallas,

reduciendo sustancialmente su vida útil y afectando la productividad de la empresa. Así

como las instalaciones, maquinaria y equipos requieren de alguien que los opere, también

se necesitan de alguien que los repare y mantenga operando. Cuando más automatizada

sea una instalación, menos personal de operación se requerirá. Sin embargo, el número

de elementos susceptibles de fallar aumentara. Con un buen sistema de mantenimiento

será más difícil que un equipo pare inesperadamente por fallas, y al mismo tiempo se

contará con un sistema que permita optimizar los recursos de la empresa.

CONCLUSIONES

Los resultados de la optimización del circuito de molienda en serie, muestra que es

recomendable modificar la densidad de pulpa alimentada al ciclón 1, esto evitará

que el circuito tenga una operación inestable. Además, se recomienda cambiar el

tamaño de bola en los molinos: (1) 100% a 3” en el molino 8´5”x12´y (2) 100% a 1

1/2” en el molino 9´x9´.

Para el diseño de molino de bolas es necesario hacer los cálculos de transmisión

cada semana. - Se recomienda hacer mantenimiento constantemente al equipo,

porque los costos de mantenimiento son menores que la producción.

RECOMENDACIONES

Realizar un estudio, tomando como variable el tamaño de partícula de entrada de

material, dejando constante la relación más eficiente de bolas, determinada en

esta investigación.

BIBLIOGRAFÍA

ARAGON, R. Área de Desarrollo de Alta y Nueva Tecnología Nacional. Molino de bolas.

[en línea]. China, 2008. Disponible en: [Consulta: 06 de febrero de 2011].

BUEGG, R. Separating effect and efficiency of cement classifiers. Inglaterra: Cement and

Lime Manufacture, 1968. 936 p.

Reyes, et all (1999). MOLIENDA EN SERIE CON CLASIFICACION EN CIRCUITO CERRADO EN

MINERA EL PILON. DISEÑO, OPTIMIZACION E IMPLEMENTACION DE CIRCUITO POR

SIMULACION EN COMPUTADORA. Recuperado de

http://www.metso.com/miningandconstruction/mct_service.nsf/webwid/wtb-120116-22576-

d7ba6/$file/062.pdf

También podría gustarte

- Proceso de ChancadoDocumento46 páginasProceso de ChancadoDenninson Jimenez PaytaAún no hay calificaciones

- Razon de Reduccion o Grado de ReducciónDocumento9 páginasRazon de Reduccion o Grado de ReducciónGGHAún no hay calificaciones

- Curso Básico Metsim 2020Documento3 páginasCurso Básico Metsim 2020worquera2507Aún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Conminucion MOLIENDADocumento14 páginasConminucion MOLIENDAIrwinAcostaMedinaAún no hay calificaciones

- Albion ProcessDocumento2 páginasAlbion ProcessSteven DziobaAún no hay calificaciones

- Extracción por Solventes (SX) optimiza la recuperación de cobreDocumento74 páginasExtracción por Solventes (SX) optimiza la recuperación de cobreAracely Ast CasanovaAún no hay calificaciones

- Características Generales de La Flotación de MineralesDocumento22 páginasCaracterísticas Generales de La Flotación de MineralesMax GonzalezAún no hay calificaciones

- Variables Operacionales de Un Molino de BolasDocumento3 páginasVariables Operacionales de Un Molino de BolasAldo AlfaroAún no hay calificaciones

- Concentración de Minerales Por FlotaciónDocumento30 páginasConcentración de Minerales Por FlotaciónSergio RobertoAún no hay calificaciones

- Automatizacion Del Circuito Molienda-ClasificacionDocumento2 páginasAutomatizacion Del Circuito Molienda-ClasificacionRicardo Castillo RamirezAún no hay calificaciones

- Proceso Albion para oro refractarioDocumento2 páginasProceso Albion para oro refractarioIrving Dirzo Carrillo100% (1)

- Presentación Capacitación Molienda ClasificacionDocumento88 páginasPresentación Capacitación Molienda Clasificacionjuan cabezasAún no hay calificaciones

- Determinación de la pureza de la calDocumento9 páginasDeterminación de la pureza de la calramon cuencaAún no hay calificaciones

- Densidad de PulpaDocumento9 páginasDensidad de Pulpahenry gavancho cutiAún no hay calificaciones

- 16 Presentación #16 Fundamentos de ConminucionDocumento22 páginas16 Presentación #16 Fundamentos de ConminucionJob TisnadoAún no hay calificaciones

- Catálogo Linea Sanitaria WDMDocumento22 páginasCatálogo Linea Sanitaria WDMFlavio Arel SotoAún no hay calificaciones

- ESPUMANTES Funcionamiento y Metodo de Evaluacion Parte1Documento73 páginasESPUMANTES Funcionamiento y Metodo de Evaluacion Parte1MayraFernándezAún no hay calificaciones

- Lixiviacion de Minerales Por AgitaciónDocumento13 páginasLixiviacion de Minerales Por AgitaciónCarlos ContrerasAún no hay calificaciones

- Manual MinprosimDocumento11 páginasManual MinprosimPerez GilAún no hay calificaciones

- Mejorar el proceso de electroobtención de cobre con aditivosDocumento4 páginasMejorar el proceso de electroobtención de cobre con aditivoscristianAún no hay calificaciones

- Filosofia de Operacion Espesadores de RelaveDocumento2 páginasFilosofia de Operacion Espesadores de RelaveVitucho RicuraAún no hay calificaciones

- Molienda de MineralesDocumento7 páginasMolienda de MineralesCarlos Aquino HanccoAún no hay calificaciones

- Electrodeposicion Del ZincDocumento24 páginasElectrodeposicion Del ZincBenjamín Vitón TapiaAún no hay calificaciones

- Analisis GranolumetricoDocumento27 páginasAnalisis GranolumetricoJoel PomaAún no hay calificaciones

- Oro Clases 2012 - 4 Merrill Crowe OkDocumento98 páginasOro Clases 2012 - 4 Merrill Crowe OkfranciscoAún no hay calificaciones

- Termodinámica de La Lixiviación de MineralesDocumento42 páginasTermodinámica de La Lixiviación de MineralesMarilyn Quiroz Mendoza0% (1)

- Flotación Columnar - Laboratorio 3Documento8 páginasFlotación Columnar - Laboratorio 3Maria Fernanda YaupiAún no hay calificaciones

- Cristalización Sulfato de CobreDocumento18 páginasCristalización Sulfato de Cobrelai43lAún no hay calificaciones

- Trituradoras de Rodillos de Alta Presión HPGR (AVANCE)Documento8 páginasTrituradoras de Rodillos de Alta Presión HPGR (AVANCE)Antoni Hinojosa FrancoAún no hay calificaciones

- Apuntes Curso Hidrometalurgia AvanzadaDocumento22 páginasApuntes Curso Hidrometalurgia AvanzadaJorge Rodríguez Acuña100% (1)

- Espumante ER 9010Documento1 páginaEspumante ER 9010carlos_alfaro_herreraAún no hay calificaciones

- Flotacion de Plomo y ZincDocumento12 páginasFlotacion de Plomo y ZincLucio Hilario Alvarado MaguiñaAún no hay calificaciones

- Procesos y Equipos de Fundición de MetalesDocumento10 páginasProcesos y Equipos de Fundición de Metalesjose alvarezAún no hay calificaciones

- Lixiviacion de SulfurosDocumento54 páginasLixiviacion de SulfurosAlexis Rojas MezaAún no hay calificaciones

- Proc PRUEBA DE FLOTACIÓN CINÉTICADocumento4 páginasProc PRUEBA DE FLOTACIÓN CINÉTICAFelipe Melgarejo100% (1)

- PIROMETALURGIADocumento29 páginasPIROMETALURGIAAlvaro CalderonAún no hay calificaciones

- Memoria 2015 PequeDocumento113 páginasMemoria 2015 PequeAguilar S. FernandoAún no hay calificaciones

- Hornos y ConvertidoresDocumento21 páginasHornos y ConvertidoresSara OrtegaAún no hay calificaciones

- Procesos Metalurgicos Laboratorio 23Documento9 páginasProcesos Metalurgicos Laboratorio 23francisco rodriguezAún no hay calificaciones

- Unidad 8Documento10 páginasUnidad 8Mauricio De La Cruz Valerio Soira100% (1)

- 2.0 Descripción Del Proceso Lixiviación en PilasDocumento31 páginas2.0 Descripción Del Proceso Lixiviación en PilasPlanta KorioneAún no hay calificaciones

- Simulación y Optimización de Molienda en Ambiente Molycop ToolsDocumento2 páginasSimulación y Optimización de Molienda en Ambiente Molycop ToolsLatasha FloresAún no hay calificaciones

- Bombas de Pulpa EspañolDocumento8 páginasBombas de Pulpa EspañolRoberto CamachoAún no hay calificaciones

- Circuitos de MoliendaDocumento32 páginasCircuitos de MoliendaCristian AnconeyraAún no hay calificaciones

- Bombas para circuitos de molienda: selección y cálculo de parámetros claveDocumento54 páginasBombas para circuitos de molienda: selección y cálculo de parámetros claveCarlos Daniel Cuba Jara100% (1)

- FUNDICIONDocumento36 páginasFUNDICIONEdwin Cirilo ChaucaAún no hay calificaciones

- Uso de Aditivos para La Intensificación Del Proceso de Cianuración de Minerales Auriferos ComplejosDocumento11 páginasUso de Aditivos para La Intensificación Del Proceso de Cianuración de Minerales Auriferos ComplejosInfernuzAún no hay calificaciones

- Proceso de Recuperacion Del CobreDocumento57 páginasProceso de Recuperacion Del CobrebugibiciAún no hay calificaciones

- Informe ESTANO Y PLOMO Gonzalez Sebastian UNCuyoDocumento16 páginasInforme ESTANO Y PLOMO Gonzalez Sebastian UNCuyoAnthony Alonso Triveño MamaniAún no hay calificaciones

- Optimizacion de Tamaños de Molienda y Chancado PDFDocumento115 páginasOptimizacion de Tamaños de Molienda y Chancado PDFJonathan LopezAún no hay calificaciones

- CONMINUCIONDocumento7 páginasCONMINUCIONDenniss Bejarano AlfaroAún no hay calificaciones

- Manejo Industrial en El Proceso de Obtención de Ácido SulfúricoDocumento21 páginasManejo Industrial en El Proceso de Obtención de Ácido SulfúricoDulce Maria FajardoAún no hay calificaciones

- Levi GuzmanDocumento22 páginasLevi Guzmanavca65Aún no hay calificaciones

- Primera Clase-Procesamiento de MineralesDocumento28 páginasPrimera Clase-Procesamiento de MineralesFrank Diego MarroquinAún no hay calificaciones

- Diseño de Circuito de Remolienda Convencional e HidrociclonesDocumento38 páginasDiseño de Circuito de Remolienda Convencional e HidrociclonesmexalurgiaAún no hay calificaciones

- Metalurgia Del OroDocumento33 páginasMetalurgia Del OroJocecastilloAún no hay calificaciones

- Trabajo de Vibrciones Molino de BolasDocumento13 páginasTrabajo de Vibrciones Molino de BolasJulio Minauro Huamanttica100% (1)

- Molino de BarrasDocumento6 páginasMolino de BarrasJosé Manuel Murillo DuarteAún no hay calificaciones

- Informe MoliendaDocumento19 páginasInforme MoliendaAnthony Alvarez100% (1)

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaAún no hay calificaciones

- EXPEDIENTE LegilacionDocumento6 páginasEXPEDIENTE Legilacionlissett andrea bustillo cruzAún no hay calificaciones

- Auditoria SGSST TecsupDocumento16 páginasAuditoria SGSST Tecsuplissett andrea bustillo cruzAún no hay calificaciones

- COMUNICACIÓNDocumento1 páginaCOMUNICACIÓNlissett andrea bustillo cruzAún no hay calificaciones

- Tablas Tashiyacu 2012-2017Documento1 páginaTablas Tashiyacu 2012-2017lissett andrea bustillo cruzAún no hay calificaciones

- Capacidades de GestionDocumento1 páginaCapacidades de Gestionlissett andrea bustillo cruzAún no hay calificaciones

- Manual de SST para Contratistas Subcontratistas y ProveedoresDocumento31 páginasManual de SST para Contratistas Subcontratistas y Proveedoreslissett andrea bustillo cruzAún no hay calificaciones

- Realidad Problemática LurinDocumento2 páginasRealidad Problemática Lurinlissett andrea bustillo cruzAún no hay calificaciones

- Guía de Orientación para El Planefa PDFDocumento36 páginasGuía de Orientación para El Planefa PDFJhojan Jhoel Ccaico ReynosoAún no hay calificaciones

- Ley 27314 Ley General de Residuos SolidosDocumento73 páginasLey 27314 Ley General de Residuos SolidosRenato Odar100% (3)

- Analisis de PrototiposDocumento7 páginasAnalisis de PrototiposKarol HeAún no hay calificaciones

- 3º Informe - Determinación de Tiempo Óptimo de MoliendaDocumento12 páginas3º Informe - Determinación de Tiempo Óptimo de MoliendaRoger CubasAún no hay calificaciones

- Fonaments Del Mon ModernDocumento54 páginasFonaments Del Mon Modernjoana rocaAún no hay calificaciones

- Trituración y molienda de caliza: Análisis del procesoDocumento12 páginasTrituración y molienda de caliza: Análisis del procesoCRISTINAAún no hay calificaciones

- Tomo 2 2 ComprimidoDocumento194 páginasTomo 2 2 ComprimidoÁngel LópezAún no hay calificaciones

- Molienda Media T Cnico 060119Documento5 páginasMolienda Media T Cnico 060119Johan Franco Pinochet CortesAún no hay calificaciones

- Fisica en Procesos Industriales Semana 7Documento6 páginasFisica en Procesos Industriales Semana 7pedro santander lopezAún no hay calificaciones

- Molienda y TamizadoDocumento11 páginasMolienda y Tamizadowilliam beltranAún no hay calificaciones

- Proceso de Harina de MaízDocumento16 páginasProceso de Harina de MaízPaula Garzon GomezAún no hay calificaciones

- CN TareaDocumento4 páginasCN TareaSol FuentesAún no hay calificaciones

- Otfried Preussler Krabat & El Molino Del Diablo 1971Documento175 páginasOtfried Preussler Krabat & El Molino Del Diablo 1971Luis Alberto Ch. I.Aún no hay calificaciones

- AerosolesDocumento10 páginasAerosolesClaudia Araujo GuitierresAún no hay calificaciones

- MOLIENDADocumento73 páginasMOLIENDAAlexisAún no hay calificaciones

- Cinemática Plana de Cuerpos RígidosDocumento9 páginasCinemática Plana de Cuerpos Rígidoscarlos caiza0% (1)

- Planta piloto-TPN°5 CorregidoDocumento22 páginasPlanta piloto-TPN°5 CorregidoAgustinaAún no hay calificaciones

- Anexo 2 - Estudio de Caso Proceso de MolineríaDocumento5 páginasAnexo 2 - Estudio de Caso Proceso de MolineríaCesi Florez0% (1)

- Determinación Del Work IndexDocumento10 páginasDeterminación Del Work IndexPili Torres OrregoAún no hay calificaciones

- Metodos Cuantitativos para Los Negocios Anderson 11thDocumento115 páginasMetodos Cuantitativos para Los Negocios Anderson 11thAlex Javier ZCAún no hay calificaciones

- Bitácora energíaDocumento4 páginasBitácora energíaEdwing GRAún no hay calificaciones

- Molienda Caracterización y Equipos de OperaciónDocumento10 páginasMolienda Caracterización y Equipos de OperaciónDANIEL FRANCISCO BOCANEGRA ROJASAún no hay calificaciones

- Evaluacion de Un Circuito de Molienda y ClasificacionDocumento102 páginasEvaluacion de Un Circuito de Molienda y ClasificacionJeyson CornejoAún no hay calificaciones

- IeifjfflitacionDocumento109 páginasIeifjfflitacionignacio espejoAún no hay calificaciones

- Reporte de Investigacion Unidad 2 y Unidad 3Documento26 páginasReporte de Investigacion Unidad 2 y Unidad 3Cristina ReyesAún no hay calificaciones

- La rueda que cambió el mundoDocumento7 páginasLa rueda que cambió el mundoGema Arribas Rodríguez33% (3)

- Apéndice - Cronica de La Ingeniosidad Humana Pag 252 PDFDocumento256 páginasApéndice - Cronica de La Ingeniosidad Humana Pag 252 PDFNaidelinAún no hay calificaciones

- E. Desatascar Molino (Er. PCQ - Alcalá) FinalDocumento1 páginaE. Desatascar Molino (Er. PCQ - Alcalá) FinalVicente GomezAún no hay calificaciones

- Fabricación de pellets: proceso secundarioDocumento14 páginasFabricación de pellets: proceso secundarioIgnacio TeránAún no hay calificaciones

- Propaddy TerminadoDocumento10 páginasPropaddy TerminadoSHARON DANIELA ZAPA BUELVASAún no hay calificaciones