Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diseño de Bombas y Lineas de Bombeo

Cargado por

Carlos Daniel Cuba JaraDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Diseño de Bombas y Lineas de Bombeo

Cargado por

Carlos Daniel Cuba JaraCopyright:

Formatos disponibles

Juan Zegarra Wuest

CIP 9338

1

BOMBAS PARA CIRCUITOS DE

MOLIENDA

La performance de estas bombas tiene efecto significativo sobre lo

siguiente:

- capacidad de molienda

- costo de molienda,

- Disponibilidad de toda la planta concentradora

La bomba de alimentacin a los hidrociclones en un circuito de

molienda debe ser considerada como el corazn del circuito total. La

carga circulante en el molino es controlada por la performance de la

bomba, en consecuencia la eficiencia de molienda e indirectamente

la eficiencia de la concentradora son dependientes de la bomba de

alimentacin al hidro cicln. Es importante que la bomba instalada

en el circuito de molienda tenga suficiente capacidad para aceptar

fluctuaciones debido a variaciones de dureza y/o de grado del

mineral de cabeza

2

BOMBAS PARA CIRCUITOS DE

MOLIENDA

(Continuacin)

Suficiente energa deber haber disponible para suministrar a las

bombas de clasificacin en molienda y asegurar que la capacidad de

tratamiento no sea restringida debido a falta de capacidad de

bombeo.

Seleccin de Bombas

Las bombas centrifugas normalmente empleadas para alimentacin

de ciclones en circuitos de molienda requieren adecuada seleccin,

as como de cajones, tuberas y sistemas de distribucin.

En la etapa anterior se determinaron los rangos de tonelajes

tratados y la carga circulante deseada as mismo se tiene un

conocimiento aproximado de las limitaciones fsicas para manejo,

instalacin de tuberas para sellos en caso necesario y su ubicacin.

Las bombas son fabricadas de diversos materiales con

recubrimientos de jebe hasta acero moldeado de alta dureza.

3

BOMBAS PARA CIRCUITOS DE

MOLIENDA

(Continuacin)

En molienda primaria donde se presentan partculas angulares con

bordes cortantes resulta inconveniente utilizar componentes de jebe

en el extremo de impulsin hmedo de la bomba, la experiencia

juega rol importante en la decisin.

La informacin requerida para la seleccin de bombas es la

siguiente:

i) Determinacin de cabeza por velocidad y perdidas de cabeza por

friccin a los flujos determinados.

ii) Determinacin de la perdida de presin al pasar la pulpa por el

hidrociclon (s) a los referidos flujos.

iii) Determinacin de la cabeza esttica desde el centro de la bomba

hasta el rebose del hidrociclon

iv) Determinacin de las curvas de performance y caractersticas de

las bombas a varias velocidades.

4

BOMBAS PARA CIRCUITOS DE

MOLIENDA

(Continuacin)

La informacin i a iii provee curvas caractersticas del sistema la

cual es un grafico de la cabeza dinmica total requerida con varios

flujos procesados, mientras que iv, normalmente suministrada por

los proveedores de bombas, proveer las curvas caractersticas de

las bombas las cuales son grficos de la cabeza dinmica total

proporcionada por la bomba en varios flujos y velocidades del

impulsor.

Estas curvas permiten la seleccin del tamao de la bomba y la

velocidad de su impulsor. Tambin se determina la potencia

requerida en base a las curvas de consumos determinadas y

suministradas por el proveedor.

Curvas Caractersticas del Sistema:

Para graficar esta curva se aplica el Teorema de Bernoulli desde el

centro de la bomba hasta el nivel de rebose del hidrociclon.

5

BOMBAS PARA CIRCUITOS DE

MOLIENDA

(Continuacin)

El objetivo de dimensionar una bomba es seleccionar el tamao que

proveer el optimo valor econmico. Como regla normal se deber

tener en cuenta que bajo ninguna circunstancia el flujo procesado no

deber ser menor que el 25 % del BEP (Punto de Mejor Eficiencia)

en la velocidad de operacin.

El tamao de la bomba normalmente se toma como como criterio de

capacidad. El tamao de bomba puede ser en algunos casos

inconsistente debido a intentos para exagerar el tamao normal por

razones de ventas.

El tamao de la descarga es normalmente incrementada por la

razn anterior justificando mayor anlisis. Como resultado de la

evaluacin de varios circuitos de molienda, los factores siguientes

influencian en la vida til de componentes importantes de las

bombas:

6

BOMBAS PARA CIRCUITOS DE

MOLIENDA

(Continuacin)

i) Para diseo comparable de bombas y condiciones de operacin

similares, la vida por desgaste incrementa conforme la velocidad de

ingreso de la pulpa es reducida. Esto es decir que bombas mas

grandes en el mismo trabajo darn mayor vida de desgaste hasta un

limite razonable.

ii) Sobre un determinado limite, incrementos adicionales en el

tamao de la bomba no darn mejoras significativas sobre la vida

til de los componentes o partes principales.

Otros factores que influyen sobre la vida til de partes de desgaste

son:

- Tamao y dureza de los slidos,

- Diseo del cajn de alimentacion a la bomba.

- Cabeza de descarga requerida.

- Velocidad variable o no, as como energa aplicada.

7

CABEZA DINAMICA

(Continuacin)

La cabeza dinmica total puede ser calculada con la formula:

Hs=(0.78Vs^2/2g) +(Vi^2/2g)+2.31 DP((-0.01Df(-1.0) +fsLs+fdLd+hd-hb

En la que:

g=32.2

Vs= velocidad de la pulpa en la lnea de succin a la bomba

Vi=velocidad de la pulpa en el ingreso al cicln en su extremo de

alimentacin,

DP =perdida de presin en hidrociclon,

= gravedad especifica del mineral,

f= densidad de pulpa en alimento a hydrociclones en % peso

fs=perdidas por friccin en lnea de succin

Ls=Longitud de la lnea de succin

fd=Perdidas de cabeza por friccin en lnea de descarga desde la

bomba hasta el hidrociclon

8

CABEZA DINAMICA

(Continuacin)

Ld=longitud equivalente de la lnea de descarga,

hd=es la altura vertical entre el centro de descarga de la bomba

hasta el nivel de rebose del hidrociclon.

Hb= altura vertical desde el centro de la bomba hasta el tope del

nivel de pulpa en el cajn de la bomba.

Nota: Velocidad de pulpa= flujo de pulpa dividido por la seccin

transversal efectiva de la lnea en el punto de inters.

La velocidad de la pulpa deber ser suficientemente alta para

prevenir asentamiento de slidos en la lnea. Algunos operadores

recomiendan operar a presiones de alimentacin a los ciclones de 3

a 5 PSI.

Cuando las lneas son verticales con distribuidores radiales para

alimentacin de ciclones, las velocidades de flujo sern menores.

9

DETERMINACION DE VELOCIDAD

CRITICA

Velocidad Critica

Experiencia practica indica que un flujo de 1 m/seg (3.05 ft/seg) de

pulpa conteniendo partculas de 19 mm (3/4 ) seria completamente

libre de problemas. Beneficios de tuberas de mayor dimetro resultan

es prolongada vida y reducida velocidad de operacin de las bombas

reduciendo perdidas por friccin, reduccin en costos de mantenimiento

y menores perdidas de tiempo operativo.

Aunque estudios reolgicos pueden determinar la velocidad critica para

el bombeo de slidos en suspensin existen varias formulas que

pueden utilizarse, que se indican a continuacin:

Durand Condolius

La formula de Durand ha sido considerada por muchos aos que

predice conservadoramente valores de velocidad critica Vc

relativamente altos

10

DETERMINACION DE VELOCIDAD

CRITICA

La formula Durand se presenta a continuacin:

En la que :

Vc= Velocidad critica en pies por segundo

FL=Constante,

g=Aceleracin debida a la gravedad

D=Dimetro interior de tubera en pies,

S=Gravedad Especifica de slidos

SL=Gravedad Especifica de Liquido

En el sistema mtrico, la funcin general de velocidad limite o critica

se presenta en el baco siguiente.

Vc=

FL (2gD(S-SL)/SL)

0.5

11

DETERMINACION DE VELOCIDAD

CRITICA

(Continuacin)

En la Fig. siguiente se presenta el baco para determinar velocidad

Limite para partculas clasificadas estrechamente variando el

dimetro de la tubera D (mm) y la relacin de densidad de slidos

(S) a la de liquido (SL), los resultados se dan en m/seg.

Esta informacin esta limitada al rango de bajas densidades, en el

rango de 2 a 15 % en volumen.

Las partculas solidas con tamao superior a aproximadamente

150micrones, son transportadas como una suspensin por un

liquido, siempre que se exceda cierta velocidad mnima, esta

velocidad se denomina velocidad limite de sedimentacin (VL).

Las partculas con granulometra inferior a 100 micrones modifican

las propiedades del liquido portador, alterando las viscosidad, por

esta razn las suspensiones que lleven partculas muy finas

requieren de anlisis especial.

12

DETERMINACION DEVELOCIDAD

CRITICA O LIMITE

13

DETERMINACION DEVELOCIDAD

CRITICA O LIMITE (Continuacin)

Los trabajos de Durand estuvieron basados en partculas con

granulometra uniforme, habindose comprobado que los factores

de Durand (FL) son conservadores cuando se aplican a partculas

solidas con tamaos diferenciados.

Sin embargo usando los valores de FL propuestos por Mc Elvin

(1976) que se presentan en el grafico siguiente, los resultados

coinciden mejor con los obtenidos en el campo. Las determinaciones

tambin se pueden hacer grficamente en el baco que se presenta

a continuacin.

Tambin fue necesario ampliar el rango de densidades

estableciendo hasta 40 % slidos por volumen, lo cual es limitado al

rango medio en la actualidad, por esta razn desarrollaron el baco

que se presenta a continuacin.

14

DETERMINACION DEVELOCIDAD

CRITICA O LIMITE (Continuacin)

El grafico que se presenta a continuacin corresponde a partculas

conteniendo amplio rango de tamaos determinando la velocidad

limite (CL) para transporte de pulpas en tuberas variando su

dimetro desde D: 10 mm hasta 1,000 mm como mximo.

Esta determinacin tambin se realiza para relaciones de

densidades de slidos a liquido portador de hasta 6.0/1.0.

Como se podr apreciar este baco tampoco muestra sensibilidad a

tamao de partcula, lo cual es factor importante en el transporte de

slidos en suspensin que si es incorporada en la funcin

subsiguiente razn por la que se recomienda su uso.

15

FIG 2

16

DETERMINACION de VELOCIDAD

CRITICA WASP

La velocidad critica en tuberas, especialmente para transporte de

pulpas en grandes distancias y con altas densidades de pulpa puede

ser determinada segn la siguiente funcin:

En la que:

d= tamao de partcula d50 en cm

D=Dimetro interior de tubera

g= aceleracin de la gravedad: 9.81

s=gravedad especifica de slidos

Esta funcin es similar a la de Durand excepto en la determinacin

de la constante

Vd= 1.86(d/D)

1/6

((2gD (s-1))

0.5

17

PERDIDAS POR FRICCION

Las perdidas de cabeza por friccin han sido determinadas con

varios mtodos, uno de los mtodos comnmente utilizado es la

formula de Williams y Hazen :

Donde f=es la perdida por friccin por cada 100 pies de tubera, d es

el dimetro interno de la tubera en pulgadas, Q es el flujo de pulpa

en USGPM y C es 140 para acero nuevo y para tubera muy usada.

Normalmente se da valor a C de 140. Otros factores equivalentes

son necesarios para codos y tuberas curvadas.

Es necesario tener en cuenta que utilizando la ecuacin

desarrollada para tuberas horizontales, da factores que resultaran

mas altos que los valores requeridos.

Es importante remarcar que en este punto es necesario haber

definido la tubera a utilizar incluyendo material.

f= 0.2083*(100 )

1.85

(Q

1.85

) (01)

C d

4.8655

18

PERDIDAS POR FRICCION

(Continuacin)

Las perdidas por friccin tambin pueden ser determinadas con el

baco que se presenta mas adelante, suministrado por WARMAN

que es un conocido fabricante de bombas.

En este baco se ingresa por el lado derecho donde se determina el

dimetro interior de tubera en mm y se traza lnea recta vertical

hasta cortar la lnea correspondiente al material del que esta

fabricada la tubera que puede ser acero comercial, jebe, fierro

fundido, acero comercial, polietileno, cemento, asbesto

recubrimientos.

De la intercepcin se traza lnea horizontal hasta ingresar al cuadro

de determinacin del factor de coeficiente de friccin. A este cuadro

se ingresa tambin por el lado izquierdo inferior en la que se ubica

tambin el dimetro interior de la tubera en mm.

19

PERDIDAS POR FRICCION

(Continuacin)

Se pasa una lnea recta interceptando con la velocidad de pulpa en

la lnea en m/seg; esta lnea se prolonga hasta interceptar el eje X

en el que se muestra el valor del Numero de Reynolds = NR ; de este

punto se levanta lnea vertical hasta interceptar la lnea trazada

desde el valor correspondiente al eje Y en el que se indica la

rugosidad relativa de la tubera empleada (k/d).

De la intercepcin se traza lnea horizontal hasta cortar al eje Y del

grafico en el lado izquierdo del baco, siendo este el valor del Factor

de Friccin Darcy que es usado para el calculo de las perdidas por

friccin

20

PERDIDAS POR FRICCION

(Continuacin)

21

PERDIDAS POR FRICCION

(Continuacin)

Las perdidas por friccin pueden tambin ser calculadas mediante el

siguiente procedimiento:

i) Determinar el numero de Reynolds

f= densidad de pulpa en alimento a hydrociclones en kg/lit

Vs= Velocidad lineal de pulpa en m/seg

Di= Dimetro interior tubera en

= Viscosidad de pulpa, preferible determinada en laboratorio

reolgico

ii) Determinar el factor de friccin de la siguiente manera:

NR f Vs Di /

FF=

0.3164(NR

0.25

)

22

PERDIDAS POR FRICCION

(Continuacin)

Luego se determina la perdida por friccin con la siguiente formula:

f= densidad de pulpa en alimento a hydrociclones en kg/lit

Le= Longitud total equivalente de tubera

Vs= Velocidad lineal de pulpa en m/seg

FF= Factor de perdidas por friccin

Di= Dimetro interior de tubera en cm.

La longitud total equivalente de tubera incluye todos los accesorios

instalados en la lnea incluyendo vlvulas de control der distribucin,

etc.

Perdidas Friccin 0.5*f*Le*(Vs

2

)*FF*1000/(Di)

23

LONGITUD TOTAL DE LINEA

EQUIVALENTE

En la lnea de bombeo debern incluirse todos los aditamentos y

vlvulas as como las perdidas por de cabeza por contracciones y

alargamientos de dimetros en la zona del alimento.

Warman igualmente ha preparado Tablas en las que se indican las

longitudes equivalentes de cada uno de los aditamentos

normalmente incorporados en lneas de bombeo variando de

acuerdo a su dimetro: codos de radio largo, de radio corto, de 90,

T, vlvulas de diafragma, vlvula Tech Taylor que es empleada para

conectar en paralelo dos bombas idnticas conectadas al extremo

de alimentacin con una descarga .

Para las perdidas por contraccin o alargamiento de la lnea de

alimentacin a la bomba tambin se tiene Tabla similar en la que la

perdida de cabeza es funcin de: V1

2

/2g .

Plano isomtrico de la instalacin total de la lnea deber ser

preparado para el calculo de la cabeza dinmica total.

24

CAJON DE ALIMENTACION A

BOMBAS

En los dos grficos siguientes se presentan dos sistemas de

bombeo graficados con 0 origen en el extremo superior izquierdo

incrementando la cabeza hacia abajo.

Dos sistemas de curvas se grafican en cada grafico, en cada caso

una curva representa variacin de nivel reducido del cajn de la

bomba y el otro representa el nivel mas alto.

El rango de flujos caen entre los puntos donde cada sistema de

curvas intercepta las curvas de bombeo. Si la velocidad de la bomba

se incrementa, las curvas de la bombas se desplazan hacia abajo en

paralelo a la curva mostrada en el grafico.

Para una bomba dada y rate de flujo, la cabeza es proporcional al

cuadrado de la velocidad de la bomba.

25

CAJON DE ALIMENTACION A BOMBAS

(Continuacin)

Aunque el calculo de los cajones de bomba no es objetivo prioritario,

sin embargo forman parte integral del sistema de lneas y

transferencia.

Sistemas deficientemente diseados de cajones de bomba causan

deslizamiento peridico de material grueso dentro de la bomba, esto

puede causar atoros en la lnea, por lo tanto especial cuidado se

deber tener en el diseo de los cajones de bomba considerando el

sistema integral de lnea y transporte de pulpa.

Cuando se anticipa variaciones en el flujo de pulpa y bombas de

velocidad variable no deben ser consideradas, alternativamente

deber considerarse cajn de bombas mas altos con bomba de

velocidad fija.

26

CAJON DE ALIMENTACION A BOMBAS

(Continuacin)

Otro punto que debe ser eliminado es la alimentacin de pulpa al

cajn de la bomba en zona cercana a la de succin de la bomba, por

que esto puede causar atrapamiento de aire e ineficiente operacin

de la bomba.

En general los cajones de bomba debern contar con tubera de

rebose para dirigir el exceso de pulpa a zona donde es menos

perjudicial y tambin contar con conexin de accionamiento rpido

para actuar el tapn de descarga o vlvula para el drenaje del

exceso de pulpa.

Tal como se muestra mas adelante, cajones de bombas mas

profundas que las diseadas normalmente por los fabricantes es

recomendable para. La seccin transversal del cajn de bomba no

deber ser mucho mas grande con la finalidad que las paredes

tengan altas pendientes.

27

CAJN DE BOMBAS 1

28

CAJN DE BOMBAS 2

29

CAJON DE ALIMENTACION A

BOMBAS

(Continuacin)

El grafico 9 ilustra una situacin en la que el cajn de la bomba no

es muy profunda, las lneas de descarga son de reducido dimetro

habiendo insuficiente nmero de ciclones.

El rango de flujos a velocidad fija de las bombas es muy pequeo.

En el otro extremo, la Fig. 10 indica que para cajones de bomba

mas profundos, tuberas de descarga mayores y un adecuado

numero de ciclones, el rango de variacin del flujo puede ser

incrementado por un factor de 4: Q de 6 % incrementara 23 % .

Desgaste de impulsores de bomba ha sido reconocido por un

prolongado tiempo como funcin de la velocidad perifrica de la

bomba. Por esta razn, los fabricantes de bombas han limitado el

suministro de impulsores de jebe hasta velocidades de 5,000 pies

por minuto y han recomendado la operacin de bombas en serie

para mantener baja la velocidad perifrica de los impulsores: < 5,000

pies/minuto

30

SELECCIN DE BOMBAS E

INSTALACION

Luego el uso de bombas mas grandes con impulsores metlicos

operando a bajas rpm, han resultado en substancial ahorro de

costos especialmente en circuitos de molienda que tratan fracciones

gruesas.

Normalmente se recomienda descarga horizontal por el fondo

seguido por un tramo corto, de alta velocidad para reducir la

recirculacin de gruesos al interior de la bomba. Un codo de radio

largo es recomendado para conectar luego con la tubera vertical

mas larga. El uso de tuberas recubiertas internamente con jebe es

alternativa econmica en los puntos donde sea difcil reemplazar la

tubera.

En circuitos de molienda primaria parece ser claro que el ligero

incremento en el costo de inversin por utilizar tubera de

ligeramente mayor dimetro y mas hidrociclones ser repagado en

reducido periodo de tiempo por los menores costos de operacin.

31

SELECCIN DE BOMBAS E

INSTALACION

(Continuacin)

En circuitos de molienda fina tales como es remolienda o molienda

secundaria, operar a altas velocidades y presiones en los

hidrociclones no resultan en problemas de desgaste serio.

Si la tubera de rebose es mas baja que la tubera de ingreso al

hidrociclon se establecer efecto sifn sobre el flujo de rebose el

cual lo convertir en producto mas grueso, siendo necesario instalar

tubera de ventilacin en el punto mas alto de la tubera de rebose.

Otro factor a considerar en la seleccin de la capacidad de la

bomba, especialmente en el caso de concentradoras instaladas a

gran altura en la cordillera es la NPSH.

Si no se considera este factor pueden aparecer problemas de

cavitacin, que se entiende a la formacin de burbujas de vapor en

zonas en las cuales la NPSH es inferior a la altura de presin o

tensin de vapor del liquido y el colapso siguiente de las burbujas

arrastradas alas zonas de alta presin.

32

VELOCIDAD VARIABLE VS

CONSTANTE

El principio fundamental de operacin de un sistema de bombeo es

que cualquier cambio en las caractersticas del mineral alimentado

causa cambios en la carga circulante y en el nivel de pulpa del cajn

de bomba.

Los sistemas con velocidad fija responden bien en el largo plazo

pero en el corto plazo tienen respuesta pobre por que estos

sistemas tienden a magnificar en el productos los cambios ocurridos

en el alimento.

Esto puede observarse considerando la respuesta del sistema a

incremento en la dureza del mineral alimentado.

La naturaleza de la respuesta en un sistema con bomba de

velocidad fija y control del nivel de pulpa en el cajn regulado por

adicin de agua frente a uno de bomba de pulpa con velocidad

variable y control de nivel de pulpa en el cajn de bomba regulado

por con bomba tambin de velocidad variable

33

VELOCIDAD VARIABLE VS

CONSTANTE (Continuacin)

Si la dureza del mineral incrementa y el agua adicionada al cajn se

mantiene constante y considerando que el sistema dispone de un

variador de velocidad para la bomba controlado por el nivel de pulpa

en el cajn, se observara que la carga circulante, la densidad de

pulpa en el alimento al cicln y la proporcin de gruesos en el

producto fino del cicln aumentaran consistentemente y el sistema

de retroalimentacin del control al rate de alimentacin para

compensar por los cambios resultar en un comportamiento

relativamente constante sin embargo un producto algo mas grueso

ser producido por un periodo corto de tiempo.

Sin embargo con un sistema de velocidad constante en la bomba y

control del nivel de pulpa por adicin de agua al cajn de la bomba,

el incremento de la carga circulante resultar en la reduccin en el

agua adicionada.

34

VELOCIDAD VARIABLE VS

CONSTANTE (Continuacin)

Esta reduccin ocurrir hasta que el cambio en el rate de

alimentacin ocurra debido al incremento de la densidad de pulpa en

el alimento al cicln.

La reduccin de agua en funcin del aumento de la carga circulante

es una accin errnea que incrementa el rate de descarga de

gruesos del circuito en el corto plazo.

Cualquier sistema de control para un sistema de molino de bolas-

cicln que incluya transmisin de velocidad fija en la bomba tendr

este indeseable efecto para el corto plazo, siendo este indeseable.

Se debe tener en cuenta que aun utilizando bombas

sobredimensionadas o bombas light duty o con curvas de

performance planas no pueden escapar del problema de corto plazo

cuando la carga circulante incrementa causando fluctuaciones de

corto plazo.

35

VELOCIDAD VARIABLE VS

CONSTANTE (Continuacin)

El uso de variador de frecuencia y mas eficientes sistemas de

velocidad variable son recomendados por diversos experto mientras

que el uso de equipos de corriente continua ha sido cuestionada

debido a su alto costo de mantenimiento.

Transmisiones con medios fluidos y otros tipos de accesorios de

resbalamiento son relativamente ineficientes y el punto de operacin

requerido es algunas veces el mas ineficiente en acoplamientos por

resbalamiento.

El uso de variadores de frecuencia en motores de jaula de ardilla

que son esencialmente estndar simplifican el arreglo de la bomba

facilitando su cambio.

36

ALTURA NETA POSITIVA DE

ASPIRACION (NPSH)

La formacin de estas burbujas de vapor tiene las siguientes

consecuencias sobre la performance de la bomba:

i) Reduccin de la altura de impulsin.

ii) Disminucin de la eficiencia

iii) Ruidos, vibracin y eventualmente fallas mecnicas.

iv) Erosin mecnica del rodete o impulsor.

La NPSH requerida por una bomba centrifuga es la energa mnima

neta (expresada en metros de altura sobre la presin absoluta nula)

que debe tener el fluido en la admisin del rodete o impulsor, con el

fin de evitar la cavitacin. Las curvas de NPSH requerida

generalmente se incluyen en las curvas caractersticas de la bomba.

37

ALTURA NETA POSITIVA DE

ASPIRACION (NPSH) (Continuacin)

El calculo de la NPSH disponible para una instalacin de bomba se

puede realizar con la siguiente formula:

NPSHa=Ha Hv + Zs Hfs

Sm

Ha=presin atmosfrica en mCA (Fig. 4)

HV=Presin de vapor del liquido a la temperatura de bombeo, en

mCA (Fig. 4)

Sm= Peso especifico de la pulpa.

Zs=altura esttica= (+) para aspiracin positiva.

(-) para aspiracin negativa, metros de Columna

de pulpa.

Loa NPSH disponible deber exceder la NPSH requerida por la

bomba en el determinado punto de operacin para evitar cavitacin.

38

FIG 4

39

ALTURA DINAMICA TOTAL (ADT)

Para la seleccin de la bomba adecuada con capacidad correcta

ser necesario calcular la cabeza dinmica total en metros de

columna de agua.

La ADT en metros de columna de pulpa o mezcla se calcula con la

ayuda de la relacin siguiente:

Siendo

Zd= altura esttica de descarga

Zs= altura esttica de admisin

Hf=perdida por friccin en la tubera (en la tubera de admisin y

descarga).

Hp=altura de presin en el cicln

=presin del cicln (kg/cm

2

)*10/Sm, Sm=peso especifico

pulpa

Hm= Zd Zs + Hf *Hp (+He) m Columna Pulpa

40

ALTURA DINAMICA TOTAL (ADT)

(Continuacin)

Hi= perdida de admisin, desde el tanque de bombeo a la tuberia de

aspiracion= 0.5*Vi

2

/2g.

He=perdida de salida tuberia= 0.5*Ve

2

/2g

Vi=velocidad media del fluido en tuberia de admisin.

Ve=velocidad media en tuberia de descarga

Tambin se producirn perdidas en el sistema de tuberas de

distribucin al cicln.

Una vez calculado Hm, se deber convertir a altura dinmica total

equivalente de agua, dado que las curvas caractersticas de las

bombas se refieren a su comportamiento con agua.

41

CONVERSION DE ALTURA PULPA A

COLUMNA DE AGUA

Los efectos adversos de los slidos contenidos en la pulpa sobre el

de desempeo de las bombas centrifugas en comparacin con el

desempeo con agua, se deben principalmente a lo siguiente:

i) Deslizamiento entre el fluido y las partculas solidas durante la

aceleracin y desaceleracin de la pulpa en las etapas de admisin

y salida en el impulsor. Este deslizamiento de los slidos y la

consecuente perdida de energa es mximo en el caso de aquellas

partculas que tengan la mayor velocidad de sedimentacin.

ii) Aumento de las prdidas por friccin en la bomba, estas prdidas

aumentan a medida que crece la densidad y viscosidad aparentes

de la pulpa.

42

CONVERSION DE ALTURA PULPA A

COLUMNA DE AGUA

(Continuacin)

En el diagrama de la figura siguiente se ha graficado la expresin

emprica general desarrollada por Cave basad en los resultados de

ensayos realizados en instalaciones de bombas de pulpas.

A partir de este diagrama que incluye densidades de pulpa de hasta

70 % slidos en peso, se puede deducir la relacin de la altura de

pulpa con respecto a la altura de agua (HR) para cualquier pulpa. La

altura dinmica total, en metros C. A., se calcula por medio de la

relacin siguiente:

Hw=Hm/HR

Este baco tambin reporta la eficiencia para el transporte de pulpa

en lugar de agua, las variables incluidas en la determinacin son:

Cw=Concentracin de slidos en peso en la pulpa,

S=Gravedad especifica de slidos, y

d50= tamao de partcula promedio en (mm)

43

PERFORMANCE DE BOMBAS

CENTRIFUGAS CON PULPAS

44

INFLUENCIA DE PULPA EN

EFICIENCIA DE BOMBAS

Despus del estudio realizado por Cave a mediados de 1970 y ha

sido el procedimiento mas empleado en los clculos de bombas.

Cada una de las variables mas importantes relacionadas con HR

demuestran que el tamao de partcula reporta efecto muy

significativo incrementando las perdidas cuando las partculas son

mas gruesas.

En el grafico siguiente se presentan resultados revisados para

predecir HR y ER para cualquier bomba operando con pulpas

sedimentarias, este mtodo difiere del determinado por Cave en lo

siguientes:

- Efecto de escala (tamao de bomba) son incluidos,

- Diferencias entre HR y ER se presentan para CV > 20 %

- Efecto de tamao de partcula se incluye pero su dimensin es

menor.

45

INFLUENCIA REVISADA DE PULPA

EN EFICIENCIA DE BOMBAS

46

CURVAS CARACTERISTICAS DE

BOMBAS

Las curvas de caractersticas de las bombas suministradas por los

fabricantes estn constituidas por grficos de la cabeza dinmica

total o la cabeza relacionada y que la bomba generar variando

velocidad del impulsor y los flujos descargados.

Normalmente estas curvas son para bombeo de agua por lo que un

factor de correccin es necesario, este factor puede ser determinado

con la siguiente formula:

En la que: es la gravedad especifica de los slidos, pf es el

porcentaje de slidos en alimento en peso y x5 es el tamao de

partcula en micrones que pasa el 50 <% del peso.

R= 1 0.000385 (-1.0)(1+4/)pf ln(x5/22.7)

47

EJEMPLO DE SELECCIN DE BOMBA

PARA ALIMENTACION A CICLON

48

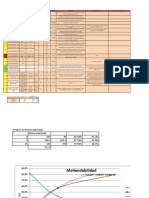

Flujo= Q =3300 USGPM; 208 L/s

Concentracin de slidos en peso= Cw=60 %,

Concentracin de slidos por volumen, Cv= 36 %

Densidad de Slidos, SS=2.7 t/m3,

Densidad de pulpa, Sp= 1.61 t/m3

Tamao promedio de partcula solidas, d50= 120 micrones (0.12 mm)

CICLON

Presin de alimentacin=, Hp=7 PSI

= 0.49 kg/cm2=0.49*10/1.61 3.04 mcp

ALTURA ESTATICA

Altura esttica de descarga Zd 8.0 mcp

Altura esttica admisin Zs+..-1.5 mcp

SELECCIN DE BOMBA PARA

ALIMENTACION A CICLON

TUBERIA

Dimetro interior tuberia D=0.30 m

d=300 mm

Accesorios

Dos codos de radio largo : 2*6.1=12.2 m

Tres codos de 45 grados: 3*6.1=18.3

Longitud de la tuberia de descarga = 22.0

LONGITUD TOTAL EQUIVALENTE =52.5m

Longitud de tuberia de admisin = 2 m

sin accesorios

49

EJEMPLO DE SELECCIN DE BOMBA

PARA ALIMENTACION A CICLON

PERDIDAS POR FRICCION

Tuberia de descarga:

Velocidad de pulpa: V= 1273*Q/(d

2

)

V=1273*208/(300

2

)

V=2.94 m/s

f= 0.015 (Fig. 3)

Hf=(0.015*52.5*2.94

2

)/(0.3*2*9.81) = 1.16 mcp

Perdidas en reductor 250 x 300 (10 x 12 )

H=1.15 (4.10 2.94)

2

/(2*9.81) = 0.08 mcp

Fig. 6, grupo 2

Tuberia de Admisin

Hf=(0.015*2.0*2.94

2

)/(0.3*2*9.81) = 0.04 mcp

50

EJEMPLO DE SELECCIN DE BOMBA

PARA ALIMENTACION A CICLON

Perdidas en admisin Hi=(0.5*2.94

2

)/(2*9.81)0.22 mcp

ALTURA DINAMICA TOTAL (M.C. PULPA) Hm=.11.04 mcp

HR=0.83 (Figura 5)

ALTURA DINAMICA TOTAL (M.C. AGUA)

Hw=11.04 mcp/0.83 = 13.3 m

En la curva caracterstica de la bomba (Fig. 7) se indican las

condiciones de operacin necesaria para transportar 208 L/s de

pulpa a 13.3 metros, siendo estas las siguientes:

Velocidad = 370 RPM

Eficiencia, ew =80.0 %

NPSH Requerida = 2.4 metros

51

EJEMPLO DE SELECCIN DE BOMBA

PARA ALIMENTACION A CICLON

POTENCIA REQUERIDA:

P=(Q*Hm*Sm)/(1.02*em)

En la que:

Hm=Hw*HR

em=ew*ER

P=(Q*Hw*Sm)/(1.02*ew)

P=208*13.3*1.61/(1.02*80)= 55 kW

Por lo tanto se selecciona motor de 75 kW (100 HP)

NPSHa= ((Ha Hv)/Sm)+ Zs-Hfs

Ha = 7.7 m para 2400 msnm (Fig. 4)

Hv = 0.3 m para 25 C (Fig. 4)

52

EJEMPLO DE SELECCIN DE BOMBA

PARA ALIMENTACION A CICLON

NPSHa= ((7.7 0.3)/1.61)+1.5- (0.04+0.2) = 5.8 m c pulpa

NPSHa > NPSH requerida, no produce cavitacin

53

INSTALACION DE SISTEMA DE

MUESTREO EN ALIMENTO A MOLIENDA

54

También podría gustarte

- Contenidos Curriculares Mecanica AutomotrizDocumento3 páginasContenidos Curriculares Mecanica Automotrizmarcos100% (1)

- Diseño+de 111111Documento59 páginasDiseño+de 111111Yusep Ronal Segura VillarrealAún no hay calificaciones

- Bombas de PulpaDocumento8 páginasBombas de PulpaAldo TorresAún no hay calificaciones

- Diseño de Bombas y Lineas de BombeoDocumento54 páginasDiseño de Bombas y Lineas de BombeoArlett'Ale VillanuevaAún no hay calificaciones

- Procesamiento de Minerales IVDocumento38 páginasProcesamiento de Minerales IVABEL TUNQUE MAMANIAún no hay calificaciones

- Primera Clase-Procesamiento de MineralesDocumento28 páginasPrimera Clase-Procesamiento de MineralesFrank Diego MarroquinAún no hay calificaciones

- Semana 1 - Sesion 1 - Flowsheets de Plantas ConcentradorasDocumento36 páginasSemana 1 - Sesion 1 - Flowsheets de Plantas ConcentradorasMarco Antonio Zamora VargasAún no hay calificaciones

- Deposito de Pasta Cabildo PDFDocumento40 páginasDeposito de Pasta Cabildo PDFermautino8658Aún no hay calificaciones

- Termodinámica de La Lixiviación de MineralesDocumento42 páginasTermodinámica de La Lixiviación de MineralesMarilyn Quiroz Mendoza0% (1)

- Presentación Capacitación Molienda ClasificacionDocumento88 páginasPresentación Capacitación Molienda Clasificacionjuan cabezasAún no hay calificaciones

- Memoria de Criterio de Diseño 750 - TMDDocumento19 páginasMemoria de Criterio de Diseño 750 - TMDEdwin Barboza DuranAún no hay calificaciones

- Exposicion de Procesamiento de MineralesDocumento19 páginasExposicion de Procesamiento de MineralesCarlos Daniel Cuba JaraAún no hay calificaciones

- Capitulo 4 Diseño Planta SAGDocumento14 páginasCapitulo 4 Diseño Planta SAGyiyohuauAún no hay calificaciones

- Proceso Productivo Minero MetalúrgicoDocumento26 páginasProceso Productivo Minero MetalúrgicoCarlos HuamanAún no hay calificaciones

- Molienda FinaDocumento13 páginasMolienda FinaIvana CastañonAún no hay calificaciones

- Proceso de Recuperacion Del CobreDocumento57 páginasProceso de Recuperacion Del CobrebugibiciAún no hay calificaciones

- METALURGIA PARA LA MEDIANA MINERÍA (Jorge Menacho, de Re Metallica)Documento31 páginasMETALURGIA PARA LA MEDIANA MINERÍA (Jorge Menacho, de Re Metallica)MINEXPON100% (1)

- Cap 6 Operación de Circuitos de FlotaciónDocumento80 páginasCap 6 Operación de Circuitos de FlotaciónLuzgardo MejíaAún no hay calificaciones

- 3.0 Diseño de Una Planta Concentradora Ocho DiciembreDocumento37 páginas3.0 Diseño de Una Planta Concentradora Ocho DiciembreJorge Burgos IbañezAún no hay calificaciones

- PRDocumento18 páginasPRMadetinAún no hay calificaciones

- Guía Técnica de Operacióny Mantenimiento Debombas CentrífugasDocumento11 páginasGuía Técnica de Operacióny Mantenimiento Debombas CentrífugasJhon Choquehuanca BenegasAún no hay calificaciones

- MoliendaDocumento55 páginasMoliendaAnthony Huaylla100% (1)

- 1 Proyectos y Epcm de PlantasDocumento95 páginas1 Proyectos y Epcm de Plantasmanuelgrillet3727Aún no hay calificaciones

- Ing. Percy Ramos - Optimización de USD en Forros de Molinos de Mineral PDFDocumento26 páginasIng. Percy Ramos - Optimización de USD en Forros de Molinos de Mineral PDFeluddeAún no hay calificaciones

- Capitulo 03 Reducción de TamañoDocumento44 páginasCapitulo 03 Reducción de TamañoGianfranco FernandezAún no hay calificaciones

- Orion Belt Conveyor Catalog - RODILLOS P TRANSP de BANDA (W.rioron - Com.co)Documento12 páginasOrion Belt Conveyor Catalog - RODILLOS P TRANSP de BANDA (W.rioron - Com.co)algore7Aún no hay calificaciones

- Molino de BarrasDocumento6 páginasMolino de BarrasJosé Manuel Murillo DuarteAún no hay calificaciones

- Chancado en PlantaDocumento120 páginasChancado en PlantaNataniel Linares100% (3)

- Complejo PolimetalicoDocumento145 páginasComplejo PolimetalicoDiego Gabriel Condori AndiaAún no hay calificaciones

- Chancadora de Quijada VDocumento7 páginasChancadora de Quijada VJorge Alberto De La Cruz LopezAún no hay calificaciones

- Met. Extractiva II Unidad IDocumento67 páginasMet. Extractiva II Unidad ITomas Ignacio AlvarezAún no hay calificaciones

- Informe de Planta BeneficioDocumento41 páginasInforme de Planta BeneficioMIYBAR5059Aún no hay calificaciones

- Informe OC 2019 Celda Ok 5 3ra Limpieza DicDocumento8 páginasInforme OC 2019 Celda Ok 5 3ra Limpieza DicRafa CanoAún no hay calificaciones

- 4 - Presentacion Rodrigo Soto - Radomiro TomicDocumento18 páginas4 - Presentacion Rodrigo Soto - Radomiro TomicVictor Rodriguez GutierrezAún no hay calificaciones

- Oro Clases 2012 - 4 Merrill Crowe OkDocumento98 páginasOro Clases 2012 - 4 Merrill Crowe OkfranciscoAún no hay calificaciones

- Curso 2 Diseño de Plantas Concentradoras de Cobre P2Documento5 páginasCurso 2 Diseño de Plantas Concentradoras de Cobre P2Amed Valdivia CuadrosAún no hay calificaciones

- Bombas CentrifugasDocumento27 páginasBombas CentrifugasAndersonFabianPeraltaAlmeyda0% (1)

- PROYECTO PiritasDocumento16 páginasPROYECTO PiritasrosaliaAún no hay calificaciones

- Descripcion Planta Concentradora HUARONDocumento17 páginasDescripcion Planta Concentradora HUARONAlex Rodriguez50% (2)

- Analisis de Diagramas de FlujoDocumento46 páginasAnalisis de Diagramas de Flujoluis cayoAún no hay calificaciones

- Bombas Aplicadas A La MineriaDocumento11 páginasBombas Aplicadas A La MineriaJoao Paz CárdenasAún no hay calificaciones

- Charla de Flotación ColectivaDocumento13 páginasCharla de Flotación ColectivaAlejandro GuerraAún no hay calificaciones

- Flotacion 1.4Documento6 páginasFlotacion 1.4DAVID ALBERTO MARTINEZ PEREZAún no hay calificaciones

- Catalogo Curso Minprosim Avanzado WebDocumento3 páginasCatalogo Curso Minprosim Avanzado WebMauricio MoralesAún no hay calificaciones

- Presentación de Curso 1Documento41 páginasPresentación de Curso 1Juan José Villavicencio CantoAún no hay calificaciones

- Diseño y Planta MineraDocumento23 páginasDiseño y Planta MineraMunicipalidad Distrital de Oxamarca100% (1)

- Chancado y MoliendaDocumento10 páginasChancado y MoliendaVanessaRuizAún no hay calificaciones

- Tipos de Bombas en Plantas...Documento15 páginasTipos de Bombas en Plantas...Rosmery Angela Poma LlanaAún no hay calificaciones

- Bombas de Pulpa EspañolDocumento8 páginasBombas de Pulpa EspañolRoberto CamachoAún no hay calificaciones

- 04 Molino de BolasDocumento57 páginas04 Molino de BolasjherryAún no hay calificaciones

- B2 M 18414Documento104 páginasB2 M 18414CESAR BASURTO CONTRERASAún no hay calificaciones

- Flota CompressDocumento47 páginasFlota CompressMiyaray LecarosAún no hay calificaciones

- BHPTINTAYA ChoquenairaDocumento15 páginasBHPTINTAYA ChoquenairaAngel Machaca SucasacaAún no hay calificaciones

- Introducción A La MetalurgiaDocumento61 páginasIntroducción A La MetalurgiaIvan Julio Rodriguez MejiaAún no hay calificaciones

- Sistemas de Transporte de Pulpas MinerasDocumento64 páginasSistemas de Transporte de Pulpas MinerasWilmar Villalva CañaviAún no hay calificaciones

- Capítulo 2-Fundamentos Fisicoquímicos PDFDocumento58 páginasCapítulo 2-Fundamentos Fisicoquímicos PDFJonathan Roberto Ortega Buenante100% (1)

- Fenómenos de TransporteDocumento3 páginasFenómenos de TransporteJuan Vera CastilloAún no hay calificaciones

- Evidencia-Equipos y Componentes IndustrialesDocumento27 páginasEvidencia-Equipos y Componentes IndustrialesJose David Munyoz AlemanAún no hay calificaciones

- BOMBAS RECIPROCANTES TrabajoDocumento15 páginasBOMBAS RECIPROCANTES TrabajoAlvarez GeraldyAún no hay calificaciones

- Redes 6.4 6.5 13Documento6 páginasRedes 6.4 6.5 13Paula A Rojas MAún no hay calificaciones

- Modulo n3 3b Criterios para Seleccion de BombaDocumento14 páginasModulo n3 3b Criterios para Seleccion de BombaGonzalo UrraAún no hay calificaciones

- Calculos de Ingenieria Del Circuito de ChancadoDocumento44 páginasCalculos de Ingenieria Del Circuito de ChancadoCarlos Daniel Cuba Jara88% (8)

- Lechada de CalDocumento2 páginasLechada de CalCarlos Daniel Cuba JaraAún no hay calificaciones

- Mineria StockpileDocumento9 páginasMineria StockpileCarlos Daniel Cuba Jara50% (2)

- NTC4475Documento17 páginasNTC4475Carlos Daniel Cuba JaraAún no hay calificaciones

- Envìo Muestras Gibbex y BighorDocumento7 páginasEnvìo Muestras Gibbex y BighorCarlos Daniel Cuba JaraAún no hay calificaciones

- Cola Granula DaDocumento4 páginasCola Granula DaCarlos Daniel Cuba JaraAún no hay calificaciones

- Molienda de ConchuelaDocumento5 páginasMolienda de ConchuelaCarlos Daniel Cuba JaraAún no hay calificaciones

- Pruebas de Flotacion de PlomoDocumento14 páginasPruebas de Flotacion de PlomoCarlos Daniel Cuba JaraAún no hay calificaciones

- Histograma PDFDocumento7 páginasHistograma PDFCharly Mtz PAún no hay calificaciones

- Ejercicios Tipo Suelos IDocumento15 páginasEjercicios Tipo Suelos IJōƨē Āŀējānƌṝō100% (2)

- Quiz Circuito ElectricosDocumento4 páginasQuiz Circuito ElectricosLina Alejandra Castiblanco CarrilloAún no hay calificaciones

- Ejercicio 4Documento21 páginasEjercicio 4Raul Cortez Colorado100% (1)

- Direccionamiento de La MemoriaDocumento5 páginasDireccionamiento de La MemoriaGabriela SilvaAún no hay calificaciones

- Unidad Vi Dibujos de EnsambleDocumento17 páginasUnidad Vi Dibujos de EnsambleAlejandro Miguel Macareno0% (1)

- Anexo Funciones HiperbólicasDocumento19 páginasAnexo Funciones HiperbólicasPablo siempretipaAún no hay calificaciones

- Practica 2 Mat1135 DDocumento2 páginasPractica 2 Mat1135 DAbraham Benítez CalizayaAún no hay calificaciones

- Historia de La MetrologíaDocumento12 páginasHistoria de La MetrologíaTyson RubuAún no hay calificaciones

- Ejercicios FuncionesDocumento2 páginasEjercicios FuncionesLiliana AmpAún no hay calificaciones

- Practica 7 PR Actica 7. Control de Velocidad de Un Motor El Ectrico de DCDocumento2 páginasPractica 7 PR Actica 7. Control de Velocidad de Un Motor El Ectrico de DCAlan TapiaAún no hay calificaciones

- Planilla - Gravedad Específica y Peso UnitarioDocumento1 páginaPlanilla - Gravedad Específica y Peso UnitarioJuniior PkAún no hay calificaciones

- p8 TheveninDocumento29 páginasp8 TheveninDiana RHAún no hay calificaciones

- CalorDocumento3 páginasCalorYoSoyAdrielAún no hay calificaciones

- Guía COLBACH 2015Documento162 páginasGuía COLBACH 2015Jazzalounge100% (3)

- La SolifluxiónDocumento2 páginasLa SolifluxiónBrayan Lindarte100% (1)

- Transporte A Traves de MembranasDocumento7 páginasTransporte A Traves de MembranasJose Fernandez100% (1)

- Informe de Campo CayaraPPDocumento7 páginasInforme de Campo CayaraPPJose Freddy Quispe BustinzaAún no hay calificaciones

- Práctica Camisa y SerpentinDocumento10 páginasPráctica Camisa y SerpentinNicolle MoysAún no hay calificaciones

- Astm E797 - E797m Estandar Practice For Mesuring Thickness by Manual Ut Pulse-Echo Contact Method - Leg EspañolDocumento8 páginasAstm E797 - E797m Estandar Practice For Mesuring Thickness by Manual Ut Pulse-Echo Contact Method - Leg EspañolGabriel Perez CruzAún no hay calificaciones

- La Graficación Como Herramienta para Calcular Integrales Definidas ConDocumento12 páginasLa Graficación Como Herramienta para Calcular Integrales Definidas ConKAREN ANDREA HOLGUIN RODRIGUEZAún no hay calificaciones

- Horario I-2023 CentralDocumento16 páginasHorario I-2023 CentralDaniel DannyAún no hay calificaciones

- Laboratorio 4Documento15 páginasLaboratorio 4Jhorlin Padilla Samamé0% (1)

- Guía Ley de Gravitacion, Fuerza Elastica y Fuerza de RoceDocumento16 páginasGuía Ley de Gravitacion, Fuerza Elastica y Fuerza de RoceCartas Myl Chillan Cartas0% (1)

- Práctico de Física Vi (1) 23Documento5 páginasPráctico de Física Vi (1) 23Cristhian MarquinaAún no hay calificaciones

- TFM 430Documento132 páginasTFM 430andres mazoAún no hay calificaciones

- Plan de Mejoramiento 2 PDocumento12 páginasPlan de Mejoramiento 2 PCARLOS TARAZONAAún no hay calificaciones