Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Reparación de Soldadura

Reparación de Soldadura

Cargado por

Carlos Torrez JimenezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Reparación de Soldadura

Reparación de Soldadura

Cargado por

Carlos Torrez JimenezCopyright:

Formatos disponibles

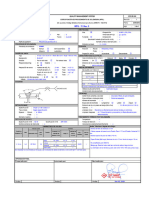

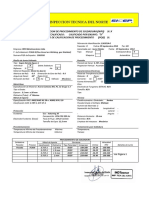

Código: PCOM-2014-1711-CSM-040

PROCEDIMIENTO DE Revisión: C

REPARACION DE SOLDADURAS

Fecha: 23/04/2015

Páginas: 1 de 7

Codigo YPFBR: IN-3-322.29-970-14.015-057

Revisión Fecha Motivo de la Revisión Modificaciones

A

13/02/2015 PARA APROBACION

B

19/02/2015 PARA APROBACION

C Atendiendo Observaciones

23/04/2015

YPFB-Refinación

INDICE

1. OBJETIVO………………………………………………………………………………………….....2

2. ALCANCE……………………………………………………………………………………………..2

3. REFERENCIA Y/O DEFINICIONES………………………………………………………………..2

4. RESPONSABILIDADES……………………………………………………………………………..3

5. DESARROLLO………………………………………………………………………………………..4

6. SEGURIDAD, SALUD Y MEDIO AMBIENTE……………………………………………………18

7. ANEXO………………………………………………………………………………………………..19

Elaboró: Revisó: Aprobó:

Código: PCOM-2014-1711-CSM-040

PROCEDIMIENTO DE Revisión: C

REPARACION DE SOLDADURAS

Fecha: 23/04/2015

Páginas: 2 de 7

Codigo YPFBR: IN-3-322.29-970-14.015-057

1. OBJETIVO

Especificar el procedimiento a seguir para las reparaciones de defectos en

soldaduras de sistemas de cañerías construidas bajo el código ASME B 31.3 y

AWS D1.1, y los tanques bajo las normas API 620 que se detecten por medio

de cualquier ensayo o inspección no destructiva.

2. ALCANCE

Comprende a todos las soldaduras de sistemas de cañerías que se construyan

bajo el código ASME B 31.3, estructuras metálicas que se construyan bajo el

código AWS D1.1 y Tanques que se construyan bajo las normas API 620 que

se instalen en el proyecto “.EPC NUEVOS TANQUES DE ALMACENAMIENTO

REFINERIA GUILLERMO ELDER BELL-NUTANKS RSCZ.

3. REFERENCIA Y/O DEFINICIONES

A no ser por expresa indicación escrita es de aplicación la última revisión de

todos los códigos, normas, especificaciones, estándares y otros documentos

referidos en este procedimiento que son listados a continuación:

- Códigos: ASME B 31.3 EDICION 2013

- Procedimiento General de Soldadura PCOM-2014-1711-CSM-039

- Procedimiento: Inspección Visual de Soldadura PCOM-2014-1711-CSM-015

- Códigos :AWS D 1.1 EDICION 2010

- Código: API 620 EDICION 2013

En el caso de surgir algún conflicto entre el código ASME B 31.3, AWS D 1.1,

API 620 y el presente procedimiento prevalecerá lo requerido por este último.

4. RESPONSABILIDADES

Jefe de Obra: Revisar, dar orientación y soporte necesario para el cumplimiento

efectivo de lo establecido en este procedimiento.

Supervisor de Obras Mecánicas: Dirigir y acompañar las actividades. Revisar

y cumplir con lo establecido en este procedimiento. Aprobar y monitorear las

actividades relacionadas con el presente procedimiento.

Coordinador de Calidad: Coordinar las actividades de Calidad previstas en el

Plan de Calidad y monitorear el cumplimiento de lo establecido en el presente

procedimiento.

Código: PCOM-2014-1711-CSM-040

PROCEDIMIENTO DE Revisión: C

REPARACION DE SOLDADURAS

Fecha: 23/04/2015

Páginas: 3 de 7

Codigo YPFBR: IN-3-322.29-970-14.015-057

Coordinador de SSMA: Monitorear el cumplimiento establecido en este

procedimiento.

Inspector de SSMA: Monitorear y hacer cumplir lo establecido referente a

SSMA en este procedimiento.

Inspector de Calidad (Soldadura):

Dirigir y acompañar las actividades.

Revisar y cumplir con lo establecido en este

procedimiento.

Aprobar y monitorear las actividades relacionadas con el

presente procedimiento.

5. DESARROLLO

Luego de recibido el informe de ensayo realizado, ya sea RT o UT los defectos

serán marcados por el personal de la empresa que realizó el ensayo

especificando la ubicación, profundidad y tipo de indicación.

Los defectos encontrados en la raíz o relleno podrán ser reparados con la

autorización previa del Inspector de Soldadura y deberá acompañar todo el

proceso de reparación.

Luego de reparada la junta rechazada a esta se le adicionara la letra R al

número de junta. Ejemplo: J-1, junta reparada J-1R, como distintivo de que es

una junta reparada.

5.1 PIPING

En caso de detectarse discontinuidades no aceptables de acuerdo a los códigos

de fabricación ASME B 31.3 y la sub-sección 328.6 Weld Repair o las

especificaciones particulares de aplicación y detectadas por inspección visual o

por ensayos no destructivos. Los Criterios de Aceptación son las mismas

empleadas durante la soldadura de producción Tabla 431.3.2. A continuación se

describen los pasos para efectuar la reparación de dichos defectos:

1. Las discontinuidades inaceptables deberán ser completamente, removidas

por medio de cincel, escalpelo, esmeril o cualquier otro método (de acuerdo

al tipo de material que este siendo reparado) hasta alcanzar el metal sano. El

área excavada deberá ser examinada visualmente haciendo el uso de una

linterna para verificar la eliminación de rebabas en los bordes del talón.

2. La corrección o reparación de los defectos de la soldadura se realizara

empleando el mismo procedimiento de soldadura calificado (WPS) con

Código: PCOM-2014-1711-CSM-040

PROCEDIMIENTO DE Revisión: C

REPARACION DE SOLDADURAS

Fecha: 23/04/2015

Páginas: 4 de 7

Codigo YPFBR: IN-3-322.29-970-14.015-057

el cual se efectuó la soldadura original es decir no se cambiara las

variables esenciales del proceso de soldadura.

3. Las aéreas reparadas serán examinadas nuevamente, usando el mismo

criterio de aceptación y rechazo ASME B31.3 y ser ensayada por el

método que detectó el defecto.

4. Se permitirán dos intentos de reparación sobre el área defectuosa y no se

deberá efectuar más intentos de reparación sin la autorización del Cliente, o

tener más de una reparación en el mismo cuadrante de la circunferencia

de la tubería, cuando se este el caso se deberá proceder a cortar un

anillo de 20 mm con su centro en el eje de la soldadura, y una nueva

soldadura deberá ser realizada.

5. Antes de proceder a la reparación, los defectos inaceptables serán

completamente eliminados hasta alcanzar el metal sano.

6. Antes de proceder a la exploración, se deberá proceder como practica

recomendada a precalentar la zona “marcada” a una temperatura de 65°

C para aliviar tensiones residuales del proceso de soldadura.

7. Los defectos que alcancen una profundidad mayor o igual al 12.5% del

espesor de la tubería nominal, y/o componentes, serán rechazados y no

deberán ser reparados sino que deberán ser remplazadas por secciones

nuevas de tubería o componente.

8. En todos los casos se considera que las detecciones de discontinuidades se

efectúan previas al tratamiento térmico post soldadura.

5.2. ESTRUCTURAS

Las reparaciones de soldadura se realizaran de acuerdo a las indicaciones dadas

en la sección 5.26 REPAIRS y las Sub-secciones correspondientes.

La superficie a ser examinada deberá estar seca y libre de cualquier grasa,

aceite, escoria, o residuos de óxidos, fundentes de soldadura, salpicaduras etc, la

condición de terminación de las juntas soldadas deberá ser la apropiada para la

interpretación radiográfica y otro examen no destructivo, cuando se requiera.

Para la reparaciones se pueden usar las siguientes herramientas, cepillo manual

o rotativo de acero, solventes removedores tela esmeril, amoladoras chorro de

partículas metálicas a presión.

Se realizaran inspecciones visuales periódicas a todos los soldadores y una

inspección final completa al producto que se esté fabricando.

Código: PCOM-2014-1711-CSM-040

PROCEDIMIENTO DE Revisión: C

REPARACION DE SOLDADURAS

Fecha: 23/04/2015

Páginas: 5 de 7

Codigo YPFBR: IN-3-322.29-970-14.015-057

Todas las inspecciones deben ser evaluadas según el código AWS D1.1 de

fabricación de la pieza a ejecutar la reparación.

Las reparaciones de las soldaduras deben estar completamente identificadas y

localizadas tanto en la pieza a ejecutar la reparación, indicando tipo, tamaño,

orientación y localización del defecto según lo observado y medido durante la

reparación.

Se debe remover con amoladora todo defecto señalado. Si la remoción pasa por

debajo del metal base o de los límites del tamaño del filete, se debe volver a

soldar para rellenar con material el defecto removido, se volverá a soldar con el

mismo WPS que fue utilizado para la soldadura original, a menos que ingeniería

y/o calidad especifique otro procedimiento.

La liberación de las soldaduras estará a cargo del inspector de soldadura y/o

inspector de ensayos no destructivos.

5.3. TANQUES

5.3.1 Preparación para la Reparación

Los defectos identificados deben ser completamente eliminados, el método de

exploración puede ser por amolado o arco aire, limpiando el área hasta encontrar

metal sano. El área saneada debe ser examinada, antes de proceder a soldar,

por inspección visual para asegurar la eliminación completa de los

defectos.

Una vez liberado, se debe preparar la ranura con un chaflán mínimo de 45° para

poder asegurar un buen acceso y soldadura posterior, realizando luego una

limpieza y precalentamiento de por lo menos a 40° C por encima de la

temperatura mínima indicada en el WPS a emplear en una zona que abarque el

área de reparo más 4” en todo su contorno.

Cuando sea necesaria la reparación por segunda vez de una misma área, se

debe usar los datos de ubicación, profundidad y ancho de la ranura inicial para

incrementar el área de exploración en 25 mm a cada extremo en su longitud, y

aumentar 3 mm de profundidad y ancho de la ranura inicial asegurando la

eliminación de la zona afectada térmicamente generada por el primer reparo.

Sólo se permiten 2 intentos de reparación en un área determinada. No se

permiten más intentos de reparar una misma área si no se dispone de la

autorización expresa del cliente Final o su representante.

NOTA: Se debe tener especial cuidado en la eliminación de trazas de carbono

cuando utilizada la exploración por arco- aire, así como la limpieza del penetrante

cuando realizado ensayo de líquidos penetrantes, para evitar que estos restos

puedan contaminar la soldadura.

Código: PCOM-2014-1711-CSM-040

PROCEDIMIENTO DE Revisión: C

REPARACION DE SOLDADURAS

Fecha: 23/04/2015

Páginas: 6 de 7

Codigo YPFBR: IN-3-322.29-970-14.015-057

5.3.2 Reparación de Defectos

La remoción y reparación de los defectos debe ser realizada por un soldador

calificado que tenga experiencia en reparaciones.

Luego de empezada la reparación de la soldadura, esta debe ser completada el

mismo día.

La reparación de los defectos de soldadura se debe realizar usando el mismo

WPS usado en la soldadura original o mediante otro WPS realizado con proceso

de soldadura manual (GTAW ó SMAW) que se encuentre aprobado dentro del

Dossier de Soldadura del equipo en cuestión.

Todas las juntas reparadas deben estar y mantener correctamente su

trazabilidad.

En caso de reparación en soldadura donde se tenía un tratamiento térmico, éste

debe ser repetido posterior al reparo.

Al tenerse liberado por inspección visual el área reparada se debe realizar

ensayos con que se detectó el defecto inicialmente como ensayos finales.

La reparación es considerada aprobada cuando se cierra el reporte de reparación

con los resultados de todos los END de la soldadura terminada dados como

aprobados.

5.4. DOCUMENTACION

Por cada reparación o grupo de reparaciones se deberá generar la siguiente

documentación:

a. Informe de Ensayo No Destructivo o de Inspección visual detallando tipo

de discontinuidad, longitud y ubicación.

b. Informe de Ensayo No Destructivo realizado sobre la cavidad a soldar, de

donde se sacó la falla.

c. Informe de Ensayo No Destructivo y de Inspección Visual del aporte de

soldadura realizado. En este informe se deberá incluir la identificación del

soldador que realizó la reparación.

d. En caso de reparaciones posteriores al tratamiento térmico post

soldadura, se deberá incluir también el espesor de soldadura aportado.

Código: PCOM-2014-1711-CSM-040

PROCEDIMIENTO DE Revisión: C

REPARACION DE SOLDADURAS

Fecha: 23/04/2015

Páginas: 7 de 7

Codigo YPFBR: IN-3-322.29-970-14.015-057

5.5. CRITERIOS DE ACEPTACION

Los criterios de aceptación para los Ensayos no Destructivos en todos los

casos serán:

1. Ensayo Radiográfico (PIPING): ASME B 31.3 Ed. 2013

2. Ensayo Radiográfico (TANQUE): API 620 Ed. 2013

3. Ensayo por Líquidos Penetrantes: ASME B 31.3 Ed. 2013

4. Ensayo por Partículas Magnetizables: ASME B 31.3 Ed. 2013

5. Todos los END indicados en la Norma AWS D 1.1 Ed. 2010

5.6. Remoción y Reparación de defectos encontrados visualmente

Socavaduras o Mordeduras:

Las socavaduras no deben exceder del menor de los siguientes valores: 1/32

in (0.8mm) o el 10% del espesor nominal de la pared de la superficie

adyacente.

Tampoco debe invadir el espesor mínimo requerido en la sección.

Hendiduras o entalles:

Las hendeduras debidas al contacto con herramientas o golpes, deben ser

pulidas hasta conseguir transición suave con el contorno, luego con el

medidor de espesores por ultrasonido verificar si la reducción de espesor es

menor o igual al 6,0 % del espesor nominal de la plancha.

Aperturas de arco:

Las aperturas de arco son no permitidas fuera del bisel o chaflán de la junta,

cuando estas sucedan deben ser eliminadas por completo del área afectada.

6. ANEXOS

N° CÓDIGO DOCUMENTO DOCUMENTOS APLICABLES

1 2014-1711-CSM-013 Formulario Reparación de Soldadura

También podría gustarte

- PCM.R9-07 Prefabricacion y Montaje de Tuberias Rev 1Documento9 páginasPCM.R9-07 Prefabricacion y Montaje de Tuberias Rev 1erick cerdanAún no hay calificaciones

- 2) Procedimiento de Alineacion y Soldadura para AccesoriosDocumento13 páginas2) Procedimiento de Alineacion y Soldadura para AccesoriosPedrito PerezAún no hay calificaciones

- Proc. para Torque en Uniones EmpernadasDocumento11 páginasProc. para Torque en Uniones EmpernadasJesus CondoriAún no hay calificaciones

- Mapa de SoldadurasDocumento2 páginasMapa de SoldadurasWarita SalazarAún no hay calificaciones

- Procedimiento de Inspeccion Dimensional Rev1Documento7 páginasProcedimiento de Inspeccion Dimensional Rev1PULP123Aún no hay calificaciones

- PR-PLE-11 Procedimiento Alineación y Soldadura Vers. 2Documento15 páginasPR-PLE-11 Procedimiento Alineación y Soldadura Vers. 2RESIDENTE CALIDAD CAÑO SUR100% (1)

- Asme Seccion Ix-2010Documento6 páginasAsme Seccion Ix-2010Andres Felipe Hernandez Gomez100% (2)

- 3.2.3.procedimiento de Soldadura de TuberiasDocumento3 páginas3.2.3.procedimiento de Soldadura de TuberiasLuis Durán MirandaAún no hay calificaciones

- FO 720 01 R0 Recepcion de Materiales5Documento1 páginaFO 720 01 R0 Recepcion de Materiales5Andrés DPAún no hay calificaciones

- Problema 2Documento38 páginasProblema 2DanielRamirezSalazar0% (1)

- Welding BookDocumento2 páginasWelding BookEmmanuel Loayza100% (1)

- WPS Gmaw 001Documento1 páginaWPS Gmaw 001Armando MendietaAún no hay calificaciones

- GTI-IN-PT-001 - Rev 08 Procedimiento LP ASME V Art 6 2019Documento14 páginasGTI-IN-PT-001 - Rev 08 Procedimiento LP ASME V Art 6 2019Patricio HdzAún no hay calificaciones

- IP EP F 010 Parámetros de SoldaduraDocumento1 páginaIP EP F 010 Parámetros de SoldaduraSiis IngenieriaAún no hay calificaciones

- Procedimiento de Holiday DetectorDocumento5 páginasProcedimiento de Holiday DetectorAnonymous 8uLMTu100% (1)

- WPQ Tuberia API Diametros MenoresDocumento11 páginasWPQ Tuberia API Diametros MenoresArmando JoyaAún no hay calificaciones

- Welding BookDocumento2 páginasWelding Bookmarco antonio ramos melendez100% (3)

- WPS - 11 - Rev 0 - GMAWDocumento1 páginaWPS - 11 - Rev 0 - GMAWIngenieria SuministroAún no hay calificaciones

- .002.1. - Wps-Reparación FiltDocumento1 página.002.1. - Wps-Reparación FiltLuis SotoAún no hay calificaciones

- Plan de Inspeccion y Ensayo SOLDADURADocumento6 páginasPlan de Inspeccion y Ensayo SOLDADURADRUSILA FIGUERA100% (1)

- Formato Preparación de Superficies y Aplicación de PinturaDocumento4 páginasFormato Preparación de Superficies y Aplicación de PinturaarmelisAún no hay calificaciones

- Procedimiento para Control DimensionalDocumento7 páginasProcedimiento para Control DimensionalFernando Chirinos GárateAún no hay calificaciones

- PR-PP-27 Procedimiento de Aplicación de SoldaduraDocumento14 páginasPR-PP-27 Procedimiento de Aplicación de SoldaduraJavier Lozano AbrilAún no hay calificaciones

- Procedimiento de FlushingDocumento10 páginasProcedimiento de FlushingJuan Eduardo PF100% (1)

- WPS SML 2 20Documento5 páginasWPS SML 2 20ELIANA GABRIELA ALVAREZ ZUÑIGAAún no hay calificaciones

- PRTU25 Pasivado de InoxidableDocumento3 páginasPRTU25 Pasivado de InoxidableVictor David Vargas RamosAún no hay calificaciones

- F79302 Rev 2T Registro de Identificación Positiva de Material A GranelDocumento1 páginaF79302 Rev 2T Registro de Identificación Positiva de Material A GranelIván R. Cruz FloresAún no hay calificaciones

- 123 Joh 323 B 33 G 22Documento2 páginas123 Joh 323 B 33 G 22bismarckandresAún no hay calificaciones

- WPS 5G Api 1104Documento4 páginasWPS 5G Api 1104johan esleyder santodomingo navarroAún no hay calificaciones

- Informe General de SoldaduraDocumento49 páginasInforme General de Soldadurajaime hernando lopez buitragoAún no hay calificaciones

- WPS PQRDocumento18 páginasWPS PQRMIGUELONOFREAún no hay calificaciones

- PE-CON-SOL-05 - 0 Procedimiento de Aplicacion de Soldadura en EstacionesDocumento6 páginasPE-CON-SOL-05 - 0 Procedimiento de Aplicacion de Soldadura en EstacionesAlejandro NietoAún no hay calificaciones

- Tabla Registro de WPQ Normas AWS D1.1-ASME IX-AWS B2.1Documento6 páginasTabla Registro de WPQ Normas AWS D1.1-ASME IX-AWS B2.1l_aguilar_mAún no hay calificaciones

- Hot TappingDocumento8 páginasHot Tappingorqh007Aún no hay calificaciones

- 22004.sco-08 Inspeccion Visual de SoldaduraDocumento14 páginas22004.sco-08 Inspeccion Visual de SoldaduraAlberto Watkins100% (1)

- PQR UnimetDocumento7 páginasPQR UnimetCarlos Lluen AquinoAún no hay calificaciones

- Fabricacion de Spool de AP Chile AcotecDocumento72 páginasFabricacion de Spool de AP Chile AcotecHugo Ramon Saravia CampelliAún no hay calificaciones

- Curvado de TuberiaDocumento10 páginasCurvado de TuberiaChristian Ponce100% (1)

- Procedimientos SoldadurasDocumento13 páginasProcedimientos SoldadurasRickiemannAún no hay calificaciones

- Reg-Tal-009 Lista de Soldadores Calificados (WPQR)Documento1 páginaReg-Tal-009 Lista de Soldadores Calificados (WPQR)Francisco ImazAún no hay calificaciones

- Registro de Inspección Por Ultrasonido (Haz Angular)Documento3 páginasRegistro de Inspección Por Ultrasonido (Haz Angular)degoavilAún no hay calificaciones

- Inspección Visual Tuberias de Proceso 2006Documento44 páginasInspección Visual Tuberias de Proceso 2006webs.usuario100% (1)

- Tabla Especificacion de Materiales y Tabla de CompatibilidadDocumento2 páginasTabla Especificacion de Materiales y Tabla de CompatibilidadArmando JoyaAún no hay calificaciones

- Planilla Welding MapDocumento1 páginaPlanilla Welding MapOmar BecerrilAún no hay calificaciones

- GO 09 304 02 Enf FlangesDocumento1 páginaGO 09 304 02 Enf FlangesAnonymous ZaZqvjJPzAún no hay calificaciones

- Planilla Welding MapDocumento1 páginaPlanilla Welding MapMiguel PulidoAún no hay calificaciones

- Procedimiento de Pintado de Mina Shauindo CasalDocumento15 páginasProcedimiento de Pintado de Mina Shauindo CasalJulio HuancaAún no hay calificaciones

- Mapa de SoldaduraDocumento1 páginaMapa de SoldaduraLJulioDAún no hay calificaciones

- TSG 311 Procedimiento Especifico de Part Mag Aws d1.5 - 2010 Rev ADocumento21 páginasTSG 311 Procedimiento Especifico de Part Mag Aws d1.5 - 2010 Rev Ajaime huertas100% (2)

- Mapa de SoldaduraDocumento1 páginaMapa de SoldaduramikimecAún no hay calificaciones

- Procedimiento de Fabricacion y Soldadura de CañeriasDocumento5 páginasProcedimiento de Fabricacion y Soldadura de CañeriasCornejo Shel100% (1)

- WPS-PQR Rds 1362014-0Documento8 páginasWPS-PQR Rds 1362014-0brunoAún no hay calificaciones

- Control 5 - ADocumento1 páginaControl 5 - AAnonymous dDQyO0vAún no hay calificaciones

- F79301 Rev 2T Registro de Inspección de PMIDocumento1 páginaF79301 Rev 2T Registro de Inspección de PMIIván R. Cruz FloresAún no hay calificaciones

- PQR Serv 001 Api 1104Documento14 páginasPQR Serv 001 Api 1104Atilio BarriosAún no hay calificaciones

- Mx036-Pl-0806-Gs-001 - 3 - Afc Procedimiento de Soldadura de Linea y EmpalmesDocumento34 páginasMx036-Pl-0806-Gs-001 - 3 - Afc Procedimiento de Soldadura de Linea y EmpalmesJorge Isaac Lara RamosAún no hay calificaciones

- WPS - Smaw-Paecia-01-2021 TopeDocumento1 páginaWPS - Smaw-Paecia-01-2021 TopeCarlos BAún no hay calificaciones

- WPS Gtaw 02Documento1 páginaWPS Gtaw 02juniuni18Aún no hay calificaciones

- BS-SCO-14 Reparacion de Soldadura... CorregidoDocumento6 páginasBS-SCO-14 Reparacion de Soldadura... CorregidoDaniel BalderramaAún no hay calificaciones

- Pca-021 Reparacion de SoldadurasDocumento10 páginasPca-021 Reparacion de SoldadurasJuan Eduardo JeRicoAún no hay calificaciones

- Itm Raspado y PintadoDocumento9 páginasItm Raspado y PintadoCarlos Torrez JimenezAún no hay calificaciones

- PrciDocumento110 páginasPrciCarlos Torrez JimenezAún no hay calificaciones

- Caldereria BasicaDocumento241 páginasCaldereria BasicaCarlos Torrez JimenezAún no hay calificaciones

- Vagoneta Lada 40 AniversarioDocumento3 páginasVagoneta Lada 40 AniversarioCarlos Torrez JimenezAún no hay calificaciones

- AWS A2 (1) .4 - Trabajo Práctico (Versión en Español) PDFDocumento83 páginasAWS A2 (1) .4 - Trabajo Práctico (Versión en Español) PDFCarlos Torrez JimenezAún no hay calificaciones

- Clase 6Documento34 páginasClase 6Marco GutierrezAún no hay calificaciones

- Problemario TQDocumento56 páginasProblemario TQI. RodriguezAún no hay calificaciones

- Proceso de Obtencion de Bioetanol A Partir de Cascara de ArrozDocumento26 páginasProceso de Obtencion de Bioetanol A Partir de Cascara de ArrozBel GVAún no hay calificaciones

- 07 Determinación Gravimetrica de Calcio PDFDocumento2 páginas07 Determinación Gravimetrica de Calcio PDFLaura Alejandra GutierrezAún no hay calificaciones

- BIOMOLECULASDocumento35 páginasBIOMOLECULASangel Rivera100% (1)

- Roscado en Torno Con Terraja Y Machuelo, Torneado Cónco, RefrigerantesDocumento12 páginasRoscado en Torno Con Terraja Y Machuelo, Torneado Cónco, Refrigerantesvicente gavidiaAún no hay calificaciones

- Hemoglobina Calculo de CNHBDocumento6 páginasHemoglobina Calculo de CNHBdavid cruz escalanteAún no hay calificaciones

- Practica N°5 Pardeamiento No EnzimaticoDocumento19 páginasPractica N°5 Pardeamiento No EnzimaticoYessenia Huaccharaqui CondeAún no hay calificaciones

- 2escritura de Fórmulas QuímicasDocumento2 páginas2escritura de Fórmulas QuímicasEstrada González FrancoAún no hay calificaciones

- Módulo 4.6-2 - 9109Documento15 páginasMódulo 4.6-2 - 9109Francisco Javier Canas parejoAún no hay calificaciones

- Práctica 1Documento9 páginasPráctica 1Jülý BäqūěAún no hay calificaciones

- 07 TALLER Introducción Al Tejido Nervioso (Neurohistología) PT1Documento3 páginas07 TALLER Introducción Al Tejido Nervioso (Neurohistología) PT1saraAún no hay calificaciones

- Reacciones de CombustiónDocumento5 páginasReacciones de CombustiónMaayra Diiane HCAún no hay calificaciones

- Operacion Unitaria CentrifugacionDocumento14 páginasOperacion Unitaria Centrifugacionlucero pinto guzmanAún no hay calificaciones

- Fisiologia Digestiva InformeDocumento9 páginasFisiologia Digestiva InformeNicolas Altamirano RuizAún no hay calificaciones

- PRACTICA No3Documento21 páginasPRACTICA No3Cinthia FloresAún no hay calificaciones

- Remoción de Contaminantes Por Electrocuagulación A Escala de LaboratorioDocumento7 páginasRemoción de Contaminantes Por Electrocuagulación A Escala de LaboratorioRonald MorenoAún no hay calificaciones

- Ensayo Capítulo 4. Caracteristícas Micrográficas de Las DrogasDocumento3 páginasEnsayo Capítulo 4. Caracteristícas Micrográficas de Las DrogasGerardo CervantesAún no hay calificaciones

- Ehs-P-41 - Inspeccion de Compresores de AireDocumento2 páginasEhs-P-41 - Inspeccion de Compresores de AirepandaarjonaAún no hay calificaciones

- Lqi P-06Documento14 páginasLqi P-06RICARDO PORRAS LOMELIAún no hay calificaciones

- Informe-No.-4-Práctica-14-Diagrama-Binario-Sólido-líquido CorregidoDocumento6 páginasInforme-No.-4-Práctica-14-Diagrama-Binario-Sólido-líquido CorregidoMaríaAún no hay calificaciones

- Acido OfosforicoDocumento14 páginasAcido OfosforicoDehison Guerrero PurisAún no hay calificaciones

- P4 Pac LabDocumento7 páginasP4 Pac LabRicardo IbarraAún no hay calificaciones

- Laguna AireadaDocumento7 páginasLaguna AireadaElizabeth Licito AndresAún no hay calificaciones

- Clase 3 GranoDocumento34 páginasClase 3 GranoCuarenta PaulAún no hay calificaciones

- Ficha Técnica HYDROTEX 150 Marv - 0Documento1 páginaFicha Técnica HYDROTEX 150 Marv - 0Carlos Manuel Ampié BerriosAún no hay calificaciones

- Procedimiento para El Manejo de Sustancias QuimicasDocumento13 páginasProcedimiento para El Manejo de Sustancias QuimicasNathalia Grisales GuzmanAún no hay calificaciones

- 5to Abc - Quimica. Prof Antonio Suarez PDFDocumento11 páginas5to Abc - Quimica. Prof Antonio Suarez PDFYamile RodriguezAún no hay calificaciones

- Guía de Comprensión de Lectura 8vo 25-Nov.Documento5 páginasGuía de Comprensión de Lectura 8vo 25-Nov.Margarita Flores ArayaAún no hay calificaciones

- Cucharillas AmielDiazLariosDocumento4 páginasCucharillas AmielDiazLariosAmiel Diaz LariosAún no hay calificaciones