Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informes Practicas UT Ademinsa 2018.

Informes Practicas UT Ademinsa 2018.

Cargado por

Milton Daniel Capera RiveraDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informes Practicas UT Ademinsa 2018.

Informes Practicas UT Ademinsa 2018.

Cargado por

Milton Daniel Capera RiveraCopyright:

Formatos disponibles

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

PROCEDIMIENTO DE CALIBRACION Y AUTOCALIBRACION

EQUIPO DE ULTRASONIDO

Equipo utilizado: SIUI SMARTOR

Probadores utilizados: AFP4-89-60L - P2.5-20L - TGM5-10L

Bloque de calibración: IIW-V1 ISO

Tipo Acoplante: Grasa 222

Fecha medición: 29 enero 2019

Temperatura ambiente: 22°C

1. Caracterización del material

Para comenzar debemos de caracterizar la velocidad del material sobre el cual vamos a

calibrar el equipo de ultrasonido, sabiendo que la velocidad en el bloque de calibración (Acero)

según norma debe ser de 5920 mm/seg, sin embargo para tener una mejor calibración

podemos caracterizar la velocidad exacta de las ondas en él, para esto con la ayuda de un

calibrador o micrómetro realizamos la medición real de una de las dimensiones del material a

caracterizar en este caso el bloque de calibración, conociendo este dato ingresamos al módulo

de medición de espesores (TG: tingness gage) donde parametrizamos el rango y ganancia

acorde para la medición, luego de esto realizamos variaciones sobre la velocidad del material

establecida en el equipo hasta que el dato del espesor indicado coincida con el anteriormente

medido sobre la pieza, es allí donde tendremos la velocidad exacta de las ondas sobre el

material, este dato junto con el retardo del probador (prob delay) pueden ser también obtenidos

mediante el procedimiento de auto calibración el cual será descrito más adelante.

Figura 1-2-3. Procedimiento de caracterización del material

Ffffff

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 1

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

2. Punto de salida del haz

Para la identificación del punto de salida del haz y conocer el x-value (distancia desde el borde

del sensor hasta el punto de salida del haz) del probador debemos de ubicar este sobre el

bloque de calibración hacia la curva de 4, procedemos a desplazar el palpador hacia adelante y

atrás o horizontalmente como se indica en la figura 4, hasta que la indicación en el display del

equipo sea máxima como se muestra en la figura 5, es allí donde se realiza la verificación del

punto de salida del haz, observando la línea vertical del bloque con que valor coincide de las

indicadas en el probador, para este caso el punto de salida se ubica sobre los 8 mm.

Figura 4-5. Identificación punto de salida del haz

3. Angulo de salida del haz

Según la referencia del probador la salida del haz se debe dar a un ángulo de 60° (Figura 8),

sin embargo se debe caracterizar el ángulo exacto de salida, para la identificación debemos de

ubicar el probador sobre el bloque de calibración hacia el orificio con acrílico, procedemos a

desplazarlo horizontalmente como se indica en la figura 6, hasta que la indicación en el display

del equipo sea máxima como se muestra en la figura 7, es allí donde se realiza la verificación

del ángulo de salida del haz, prolongando la línea vertical del palpador por donde se identificó

que salida el haz (línea de 8mm tomada en el paso anterior) hasta el bloque de calibración e

identificando este punto a que ángulo hace referencia, para este caso el ángulo de salida es de

62°.

Figura 6-7-8. Identificación ángulo de incidencia del haz

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 2

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

4. Sensibilidad

Para realizar inspecciones en uniones soldadas según la norma un poro o agüero mayor a un

diámetro 1,5 mm debe de ser reportada y , para lo cual se debe calibrar la sensibilidad del

probador con el fin de establecer la ganancia correspondiente a esta indicación, para esto se

debe de ubicar el palpador sobre el bloque de calibración hacia el agujero, con lo cual se

empieza a desplazar horizontalmente como se indica en la figura 9 hasta lograr la indicación

máximo, es allí donde se debe empezar a aumentar o disminuir la ganancia hasta encontrar los

Decibeles acordes para que la el pico llegue al 60% del display como se muestra en la figura

10, en este caso con una ganancia de 44 Db se logró ubicar el pio de la indicación al 60%

correspondiente.

Figura 9-10. Calibración sensibilidad del equipo

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 3

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

PROCEDIMIENTO DE AUTOCALIBRACION PARA HAZ NORMAL Y ANGULAR

Este procedimiento nos ayuda a auto calibrar la velocidad de las ondas sobre el material a

analizar y/o el retardo del probador (prob-delay), para esto debemos de tener como referencias

una o dos medidas reales, por lo cual en primera instancia se deben caracterizar dos

dimensiones diferentes de la pieza con la ayuda de un calibrador o micrómetro como se

muestran en las figuras 1 y 2, teniendo estos datos procedemos a ingresar al menú Calib,

donde ingresamos el o los dos valores de referencia figura 3 (con un solo valor se puede auto

calibrar velocidad o probdelay mientras que con dos valores de se pueden auto calibrar ambas

variables) luego de esto y con el rango y ganancia adecuado para la medición procedemos a

medir cada una de las dimensiones para lo ubicamos la compuerta o gate sobre cada una de

las indicaciones (importante realizar las mediciones en el orden de las referencias guardadas)

allí procedemos a salvar la indicación para cada referencia como en las figuras 4 y 5 y el

equipo obtendrá automáticamente el valor para estas características como se muestra

finalmente en la figura 6.

Es importante tener en cuenta que para realizar auto calibración con el sensor de haz angular

las dos referencias deben ser exactas para lo cual incide directamente el punto y ángulo de

salida del haz del probador.

Figura 1-2-3-4-5-6 Procedimiento de auto calibración.

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 4

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

PRACTICA DE MEDICION DE ESPESORES

Luego de tener caracterizado la velocidad de las ondas sobre el material o de realizado el

procedimiento de auto-calibración se procedió a realizar mediciones de espesores sobre un

bloque de prueba como se muestra a continuación, para lo cual se configuro el equipo en el

módulo de medición de espesores con rectificación de onda completa, obteniendo como

resultado los valores de espesores en diferentes puntos del bloque.

PRACTICA DE INSPECCION UNION SOLDADA

Luego de tener caracterizado la velocidad de las ondas sobre el material o de realizado el

procedimiento de calibración del equipo, con el probador de haz angular bloque de calibración

IIW descrito anteriormente se procedió a realizar la inspección de una unión soldada realizada

sobre una probeta como se muestra a continuación, para esto se configura el equipo el módulo

de ultrasonido es importante caracterizar las dimensiones de la unión soldada, esto con el fin

de conocer las distancias a las cuales se debe ubicar y desplazar el probador y adiciona haber

realizado una calibración adecuado con el fin de ubicar de forma exacta las discontinuidades

según las dimensiones que el equipo nos indica a la hora de realizar la inspección.

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 5

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

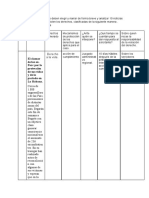

INSPECCION VISUAL Y POR ULTRASONIDO EJES REDUCTOR PRINCIPAL

MOLINO POLYSIUS

Durante paro programado del molino vertical de harina #1 Polysius para realizar cambio de

rodamientos en el reductor principal, se realiza inspección visual y por ultrasonido a los ejes

que componen este reductor, a continuación, se muestran los resultados de esta inspección

Equipo Intervenido: Molino Polysius DET: 42201-43502

Subequipo Intervenido: Reductor principal DET: 42202-35101

Componentes Analizados Eje de alta, eje tren 1, eje tren 2, eje tren 3

Figura 1. Diagrama general reductor principal molino Polysius

Figura 2. Fotografía general reductor principal molino Polysius

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 6

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

1. Medicion eje de alta:

Tabla 1. Parámetros y características medición eje de alta reductor principal Polysius.

Equipo utilizado SIUI SMARTOR Velocidad material 5.920 M/S Patrón de calibración V1 ISO

Rango de inspección: 1120 mm. Ganancia 88 dB. Angulo de medición 0

Diámetro palpador 20 mm Frecuencia palpador 2,5 Mhz Tipo Acoplante Grasa 222

Tipo de onda completa Tipo de pulso Echo-pulso Pulso cuadrado.

Rechazo cero

Temperatura ambiente 28 Fecha medición 18 de enero 2019 Hora medición 17:25

Figura 3-4. Espectros medición ultrasonido eje de alta reductor principal Polysius

- Se encuentra indicación a 835.07 mm, la cual corresponde a un cambio de sección

en el diámetro de eje.

- El eco de fondo se muestra a 1028.5 mm la cual corresponde a la longitud total del

eje

No se evidencian más indicación de posibles discontinuidades por lo cual se establece eje apto para

operación.

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 7

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

2. Medicion eje Tren 1:

Tabla 2. Parámetros y características medición eje tren 1 reductor principal Polysius.

Equipo utilizado SIUI SMARTOR Velocidad material 5.920 M/S Patrón de calibración V1 ISO

Rango de inspección: 1100 mm. Ganancia 78 dB. Angulo de medición 0

Diámetro palpador 20 mm Frecuencia palpador 2,5 Mhz Tipo Acoplante Grasa 222

Tipo de onda completa Tipo de pulso Echo-pulso Pulso cuadrado

Rechazo cero

Temperatura ambiente 30 Fecha medición 15 de enero 2019 Hora medición 13:37

Figura 5-6-7-8. Fotografía y espectros medición ultrasonido eje tren 1 reductor principal Polysius

- Se encuentra indicación a 835.36 mm, la cual corresponde a un cambio de sección en el

diámetro de eje.

- Se encuentra indicación a 969.35 mm, la cual corresponde a orificio en lado opuesto para

izaje del eje

- El eco de fondo se muestra a 1029.3 mm la cual corresponde a la longitud total del eje

No se evidencian más indicación de posibles discontinuidades por lo cual se establece eje apto para

operación.

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 8

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

3. Medicion eje Tren 2:

Tabla 3. Parámetros y características medición eje tren 2 reductor principal Polysius.

Equipo utilizado SIUI SMARTOR Velocidad material 5.920 M/S Patrón de calibración V1 ISO

Rango de inspección: 1100 mm. Ganancia 72 dB. Angulo de medición 0

Diámetro palpador 20 mm Frecuencia palpador 2,5 Mhz Tipo Acoplante Grasa 222

Tipo de onda completa Tipo de pulso Echo-pulso Pulso cuadrado

Rechazo cero

Temperatura ambiente 29 Fecha medición 15 de enero 2019 Hora medición 12:46

Figura 9-10. Fotografía y espectro medición ultrasonido eje tren 2 reductor principal Polysius

- Se encuentra indicación a 969.35 mm, la cual corresponde a un cambio de sección en el

diámetro de eje.

- El eco de fondo se muestra a 1254.3 mm la cual corresponde a la longitud total del eje

No se evidencian más indicación de posibles discontinuidades por lo cual se establece eje apto para

operación.

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 9

CEMEX - PLANTA CARACOLITO

IBAGUE –TOLIMA – COLOMBIA

INFORMES PRACTICAS MEIDICION ULTRASONIDO

ADEMINSA

4. Medicion eje Tren 3:

Tabla 4. Parámetros y características medición eje tren 3 reductor principal Polysius.

Equipo utilizado SIUI SMARTOR Velocidad material 5.920 M/S Patrón de calibración V1 ISO

Rango de inspección: 1800 mm. Ganancia 75 dB. Angulo de medición 0

Diámetro palpador 20 mm Frecuencia palpador 2,5 Mhz Tipo Acoplante Grasa

Tipo de onda completa Tipo de pulso Echo-pulso Pulso cuadrado

Rechazo cero

Temperatura ambiente 29 Fecha medición 18 de enero 2019 Hora medición 15:01

Figura 11-12. Fotografía y espectro medición ultrasonido eje tren 3 reductor principal Polysius

- El eco de fondo se muestra a 1616.4 mm la cual corresponde a la longitud total del eje

No se evidencian más indicación de posibles discontinuidades por lo cual se establece eje apto para

operación.

Planta Caracolito- Cemex Colombia

Mantenimiento Predictivo. Fecha. Enero 30 - 2019.

Jhon Jairo Poveda T. - Danilo Andres Botero R. - Juan David Morales 10

También podría gustarte

- Informe Tecnico Prodac Motor 75HPDocumento9 páginasInforme Tecnico Prodac Motor 75HPVictor Hugo Vargas HernandezAún no hay calificaciones

- Procd Aws d1.1-2010 Tintes PenetrantesDocumento12 páginasProcd Aws d1.1-2010 Tintes Penetrantesdeyack5100% (1)

- Estocastica ParcialDocumento12 páginasEstocastica ParcialMilton Daniel Capera RiveraAún no hay calificaciones

- Cot-Gsl-1313-18 (Predictivo Total) Siui SmartorDocumento3 páginasCot-Gsl-1313-18 (Predictivo Total) Siui SmartorNilton Soria TorreAún no hay calificaciones

- Carballo 1 16062015Documento8 páginasCarballo 1 16062015JOMAGUESAún no hay calificaciones

- Hoja de Datos MagnafluxDocumento2 páginasHoja de Datos MagnafluxMike GuerrerosAún no hay calificaciones

- Examen General Ultrasonic Testing Level IIDocumento12 páginasExamen General Ultrasonic Testing Level IIGv Re100% (1)

- Informe Servicio Desplazamiento de Llantas - Horno de CAL 2 - Rev0Documento27 páginasInforme Servicio Desplazamiento de Llantas - Horno de CAL 2 - Rev0ALEJANDRO VEGA MORALES100% (1)

- Practica Epoch1000 Calibracion Curso Ut IDocumento19 páginasPractica Epoch1000 Calibracion Curso Ut IIsrael RiquelmeAún no hay calificaciones

- Inspección Visual y Liquidos PenetrantesDocumento30 páginasInspección Visual y Liquidos PenetrantesCristhofer Hernandez100% (1)

- Tubrod WSDocumento1 páginaTubrod WScamelod555Aún no hay calificaciones

- Informe 1944 Inspeccion Pernos de Anclaje Reductor de Baja y Ejes Taller Mecanico PDFDocumento17 páginasInforme 1944 Inspeccion Pernos de Anclaje Reductor de Baja y Ejes Taller Mecanico PDFmauriciomejia7Aún no hay calificaciones

- Ut - Gyn.pr.02-15 (01) Rev.01 Awsd1.1 General (Español)Documento19 páginasUt - Gyn.pr.02-15 (01) Rev.01 Awsd1.1 General (Español)go_to_hell_nowAún no hay calificaciones

- Procedimiento Metalografia - Diciembre 2014Documento9 páginasProcedimiento Metalografia - Diciembre 2014jimmy david espinoza mejiaAún no hay calificaciones

- Copia de FDocumento9 páginasCopia de FAbel muñoz cortesAún no hay calificaciones

- Inspeccion Phased Array General1Documento17 páginasInspeccion Phased Array General1julioggc78Aún no hay calificaciones

- Informe Tecnico Medida de EspesoresDocumento11 páginasInforme Tecnico Medida de EspesoresRocío Belén CabrerizoAún no hay calificaciones

- Informe-Ultrasonido 1Documento15 páginasInforme-Ultrasonido 1Rodrigo AlvarezAún no hay calificaciones

- Dakota CMXDLDocumento187 páginasDakota CMXDLErick OlavarriaAún no hay calificaciones

- Procedimiento UT AWSDocumento22 páginasProcedimiento UT AWSantonio gutierrezAún no hay calificaciones

- Manual DIO 1000Documento184 páginasManual DIO 1000Felipe CarreonAún no hay calificaciones

- Traduccion ASTM E317-94Documento24 páginasTraduccion ASTM E317-94Efrain Ortiz BarretoAún no hay calificaciones

- Programa Curso Phased ArrayDocumento4 páginasPrograma Curso Phased ArrayGuido RobertoAún no hay calificaciones

- Sw-Gt-Utpa-R-274 Informe Vigas Metalicas UtpaDocumento27 páginasSw-Gt-Utpa-R-274 Informe Vigas Metalicas Utpacielo108Aún no hay calificaciones

- E 494 UT en EspañolDocumento13 páginasE 494 UT en EspañolLeina Rosa Wilches AtencioAún no hay calificaciones

- Procedimientos UT-MT-AWS-D1. 5Documento23 páginasProcedimientos UT-MT-AWS-D1. 5JuanDavidGrimaldosDiaz100% (1)

- Ensayo Durea LeebDocumento7 páginasEnsayo Durea LeebRous MąbAún no hay calificaciones

- Preguntas Generales PautDocumento10 páginasPreguntas Generales PautelversiauchoAún no hay calificaciones

- Manual de Inspección Con Partículas Magnéticas Nivel IyiiDocumento205 páginasManual de Inspección Con Partículas Magnéticas Nivel IyiiGeronimo Perez CruzAún no hay calificaciones

- NDT RT - Asme - 003 - 10Documento21 páginasNDT RT - Asme - 003 - 10Jimmy David Espinoza MejiaAún no hay calificaciones

- R-IN-05 Informe Final Horno 2 Virola y LlantaDocumento17 páginasR-IN-05 Informe Final Horno 2 Virola y LlantaSandraAún no hay calificaciones

- Reductor Horno Cal Linea 2Documento5 páginasReductor Horno Cal Linea 2marcosAún no hay calificaciones

- Normas, Discontinuidades y Defectos en SoldadurasDocumento32 páginasNormas, Discontinuidades y Defectos en SoldadurasAndrey TenorioAún no hay calificaciones

- PhasorDocumento86 páginasPhasorAdrian Eli BravoAún no hay calificaciones

- INFORME No. 1932 INSPECCION NDT EJES ELABORACION - INGENIO MANUELITA ABRIL 2018 PDFDocumento3 páginasINFORME No. 1932 INSPECCION NDT EJES ELABORACION - INGENIO MANUELITA ABRIL 2018 PDFmauriciomejia7Aún no hay calificaciones

- Técnica de Ensayos No Destructivos M.F.LDocumento11 páginasTécnica de Ensayos No Destructivos M.F.LSergio Andrés Cortés Londoño0% (1)

- E 114 - 95Documento13 páginasE 114 - 95Diego RincónAún no hay calificaciones

- Phased ArrayDocumento31 páginasPhased ArrayFrancisco ValienteAún no hay calificaciones

- Manual CTS 9006Documento3 páginasManual CTS 9006NelsonAún no hay calificaciones

- PROCEDIMIENTO FILTRO FLSMIDTH RevisadoDocumento15 páginasPROCEDIMIENTO FILTRO FLSMIDTH RevisadoMauricio Leiva SpencerAún no hay calificaciones

- TSG 204 Procedimiento Especifico de ULTRASONIDODocumento6 páginasTSG 204 Procedimiento Especifico de ULTRASONIDOjaime huertas50% (2)

- Flujo Disperso - MFL PDFDocumento86 páginasFlujo Disperso - MFL PDFClaudioCarballal50% (2)

- Control de Calidad en CompositesDocumento9 páginasControl de Calidad en CompositesAndres Felipe Perez MarinAún no hay calificaciones

- Une en - Iso - 15614 7 2008Documento34 páginasUne en - Iso - 15614 7 2008Pablo PerdomoAún no hay calificaciones

- TSG 580 Procedimiento de Ut Estructuras de Puentes Aashtoaws d1.5m d1.5 Rev ADocumento21 páginasTSG 580 Procedimiento de Ut Estructuras de Puentes Aashtoaws d1.5m d1.5 Rev Ajaime huertasAún no hay calificaciones

- Tofd HdpeDocumento9 páginasTofd HdpeArmando MendietaAún no hay calificaciones

- Overlay - 60 - Electrodo de RevestimientoDocumento1 páginaOverlay - 60 - Electrodo de RevestimientoVictor Hugo Huanca BartoloméAún no hay calificaciones

- Curva DACDocumento12 páginasCurva DAChcmcrlho100% (1)

- DISCONTINUIDADESDocumento116 páginasDISCONTINUIDADESRoberto Chang PalmaAún no hay calificaciones

- Informe UT-004-23 Pernos Unidad 03 RENACE II (22!04!23)Documento3 páginasInforme UT-004-23 Pernos Unidad 03 RENACE II (22!04!23)Erick PopAún no hay calificaciones

- ARTICULO Phased ArrayDocumento6 páginasARTICULO Phased ArrayAndrés MolinaAún no hay calificaciones

- Preguntas UT IIDocumento12 páginasPreguntas UT IITazKbron100% (1)

- Cuestionario Practica Ensayos No DestructivosDocumento6 páginasCuestionario Practica Ensayos No Destructivosdax valenAún no hay calificaciones

- Calibrador de Soldadura Bridge Cam Gauge - BluemetricDocumento7 páginasCalibrador de Soldadura Bridge Cam Gauge - BluemetricFreddy P. AndiaAún no hay calificaciones

- UT ULTRASONIDO INDUSTRIAL II Codigo + Examen 1Documento25 páginasUT ULTRASONIDO INDUSTRIAL II Codigo + Examen 1JUAN100% (1)

- Ultrasonido PHASED ARRAYDocumento27 páginasUltrasonido PHASED ARRAYOSCAR MAURICIO CLAROS TIQUEAún no hay calificaciones

- Reporte de Inspeccion Por Ultrasonido Phased Array: Código: P.PROY-F05-V3 23/09/2019Documento4 páginasReporte de Inspeccion Por Ultrasonido Phased Array: Código: P.PROY-F05-V3 23/09/2019Oscar BonillaAún no hay calificaciones

- API RP 2X Reference Standards PDFDocumento7 páginasAPI RP 2X Reference Standards PDFMAR MUAún no hay calificaciones

- ASTM - 1444 - 05 - CastDocumento27 páginasASTM - 1444 - 05 - CastMagali GranollersAún no hay calificaciones

- 11-016 Verificacion PertigaDocumento8 páginas11-016 Verificacion Pertigajuanleon0607Aún no hay calificaciones

- Certificado de VerificaciónDocumento1 páginaCertificado de VerificaciónjoseAún no hay calificaciones

- Examen Parcial - Semana 4 PRODUCCIONDocumento12 páginasExamen Parcial - Semana 4 PRODUCCIONMilton Daniel Capera Rivera100% (1)

- Quiz 1 - Semana 3 Control de Calidad 75de75Documento6 páginasQuiz 1 - Semana 3 Control de Calidad 75de75Milton Daniel Capera RiveraAún no hay calificaciones

- Examen Parcial - Semana 4-Distribucion en Plantas 70de70Documento13 páginasExamen Parcial - Semana 4-Distribucion en Plantas 70de70Milton Daniel Capera RiveraAún no hay calificaciones

- Examen Final - Semana 8 BPM 120de120Documento13 páginasExamen Final - Semana 8 BPM 120de120Milton Daniel Capera Rivera50% (2)

- Caso Clinico - Med Legal - Criminología ClínicaDocumento12 páginasCaso Clinico - Med Legal - Criminología Clínicadiana vargasAún no hay calificaciones

- Tarea 2 Grupo 203042 26 PDFDocumento101 páginasTarea 2 Grupo 203042 26 PDFyeison100% (4)

- Modelo de Comentario Sintactico de Oraciones Compuestas - IIDocumento3 páginasModelo de Comentario Sintactico de Oraciones Compuestas - IImacenieblaAún no hay calificaciones

- Autoria y ParticipacionDocumento40 páginasAutoria y ParticipacionCarton1993100% (1)

- Rubrica Cuerpos GeometricosDocumento1 páginaRubrica Cuerpos GeometricosMichelAyalaAún no hay calificaciones

- La Nieve Mas OscuraDocumento167 páginasLa Nieve Mas OscuraPabloCascanteAún no hay calificaciones

- Características Estáticas de Los Sistemas de Medidas CompletoDocumento19 páginasCaracterísticas Estáticas de Los Sistemas de Medidas CompletoAriatne RamirezAún no hay calificaciones

- Artículo de Cenizas y HumedadDocumento3 páginasArtículo de Cenizas y HumedadyesickaAún no hay calificaciones

- TaekwondoDocumento18 páginasTaekwondoDaniel Beltran BeltranAún no hay calificaciones

- Boletin 176 Informe Misionero de Costarica - Agosto 10 2010Documento4 páginasBoletin 176 Informe Misionero de Costarica - Agosto 10 2010EdgarBusinessAún no hay calificaciones

- S.A. - Tutoría 1º H - Pisconti Alexander - Semana 06Documento4 páginasS.A. - Tutoría 1º H - Pisconti Alexander - Semana 06ALexander PiscontiAún no hay calificaciones

- Admon. de Pequeños Negocios - Módulo I - 2023-2Documento112 páginasAdmon. de Pequeños Negocios - Módulo I - 2023-2ANA SILVA PUEBLAAún no hay calificaciones

- c.5 Sucesiones. Luis Enrique Rodriguez HernandezDocumento3 páginasc.5 Sucesiones. Luis Enrique Rodriguez HernandezLuisAún no hay calificaciones

- Diario Cas Parte 1 - Toledo Rivera RamiroDocumento62 páginasDiario Cas Parte 1 - Toledo Rivera RamiroRAMIRO TOLEDO RIVERAAún no hay calificaciones

- Ejes y Habilidades PAT LenguajeDocumento2 páginasEjes y Habilidades PAT LenguajeLorenzo Opazo DunckerAún no hay calificaciones

- Discurso Literario y Pensamiento CriticoDocumento14 páginasDiscurso Literario y Pensamiento CriticoNely ChambiAún no hay calificaciones

- MX190787 012006Documento32 páginasMX190787 012006Ángela Cach100% (1)

- RAMCTA RonyChavez Fundamentos GuerraespiritualDocumento6 páginasRAMCTA RonyChavez Fundamentos GuerraespiritualFlorimarPeñaAún no hay calificaciones

- Garzón. 2016. La Educación InclusivaDocumento28 páginasGarzón. 2016. La Educación InclusivaLeonardo HernándezAún no hay calificaciones

- El Mundo MicrobianoDocumento8 páginasEl Mundo MicrobianozenitlopezdelarosaAún no hay calificaciones

- Principios de La Ética Social CristianaDocumento14 páginasPrincipios de La Ética Social CristianaDiego Obregón VelardeAún no hay calificaciones

- Competencias Ciudadanas Rafael DiazDocumento11 páginasCompetencias Ciudadanas Rafael DiazrafaelAún no hay calificaciones

- Tesis A. LetelierDocumento112 páginasTesis A. LetelierGreta Nicole HerreraAún no hay calificaciones

- Enrique Hernandez Autos de Calificacion Demandas Cogep - OptDocumento6 páginasEnrique Hernandez Autos de Calificacion Demandas Cogep - Optabisaick francoAún no hay calificaciones

- Foucaul, La Ilustración y La Historia (Celine Spector) (Epistem - Metod.)Documento12 páginasFoucaul, La Ilustración y La Historia (Celine Spector) (Epistem - Metod.)alecuusAún no hay calificaciones

- Modelo de Reclamo Colectivo Del 35%Documento3 páginasModelo de Reclamo Colectivo Del 35%charlycath9708Aún no hay calificaciones

- POESÍA CELEBRATORIA POEMAS ENCUENTRO 2Documento11 páginasPOESÍA CELEBRATORIA POEMAS ENCUENTRO 2MariaAún no hay calificaciones

- Doctrina de Dios AlumnosDocumento31 páginasDoctrina de Dios AlumnosWilliam GonzalezAún no hay calificaciones

- Prácticas FQIII QFBDocumento35 páginasPrácticas FQIII QFBAzael0% (1)

- Construcción Del Concepto AdolescenciaDocumento5 páginasConstrucción Del Concepto AdolescenciaOh CeciAún no hay calificaciones