Documentos de Académico

Documentos de Profesional

Documentos de Cultura

NewMod 4 - ProblemasOperativos

Cargado por

Paula InesTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

NewMod 4 - ProblemasOperativos

Cargado por

Paula InesCopyright:

Formatos disponibles

Módulo 4

Defectos del producto semielaborado y problemas operativos

• Problemas de falta de lubricación, pegado y perforaciones:

estudio de casos.

• Defectos superficiales e irregularidades durante la

solidificación: marcas de oscilación alteradas y profundas,

grietas longitudinales y transversales.

• Gases, pin holes, blow holes y nata atrapada: estudio de

casos.

• Reoxidación macroinclusiones.

• Defectos geométricos.

Colada Continua Instituto Argentino de Siderurgia

Colada continua – Problemas generales

¿Qué defectos se pueden ¿Qué problemas operativos se

presentar? pueden presentar?

• Atrape de escoria • Obturación de buzas

• Gotas frías • Perforaciones

• Porosidad superficial e interna • Pegado

• Grietas longitudinales,

transversales, de medio

camino, etc

• Segregación y porosidad

central

• Macroinclusiones

Colada Continua Instituto Argentino de Siderurgia

Tipos de lubricación

En la lubricación del molde se utiliza:

•Garantizar la homogeneidad

en la lubricación.

Aceite

•Buen diseño de ranuras.

•Suministro de la cantidad de • Selección de un polvo colador

aceite adecuada. Polvo colador adecuado en función del grado

de acero y las condiciones

operativas.

• Propiedades físicoquímicas del

polvo colador.

Colada Continua Instituto Argentino de Siderurgia

Defectos asociados a la mala distribución de aceite

Grietas longitudinales y transversales

Pin holes y poros superficiales

Doble piel

Anormalidades en las marcas de oscilación

En aceros colados con buza calibrada, se los puede asociar a:

excesiva cantidad de aceite durante el colado o la presencia

de humedad en el mismo

distribución no homogénea del aceite

variaciones bruscas de nivel

Su formación puede exacerbarse con elevada oxidación del acero

líquido

Los blowholes no tienen salida al exterior y se originan por gases

disueltos en el acero líquido

Colada Continua Instituto Argentino de Siderurgia

Causas

Calidad del aceite (ausencia de humedad)

Caudal global de aceite (control en frío)

Distribución real del aceite (caja

compartimentada - prueba)

Espesor de la ranura de lubricación

Variaciones bruscas de nivel, tirones de

línea

Colada Continua Instituto Argentino de Siderurgia

Defectos asociados al polvo colador

o Pegado.

o Perforaciones.

o Alteraciones en las marcas de oscilaciones.

o Depresiones.

o Agrietamiento como consecuencia de alteraciones en la

extracción de calor ante una tendencia a la cristalización

inadecuada.

Colada Continua Instituto Argentino de Siderurgia

Pegado

Puede ocurrir por falta de lubricación dando lugar el defecto de

enchapado o doble piel.

Se produce dentro del molde cuando se genera una rotura de la piel de la

palanquilla, a través de la cual fluye acero líquido que se solidifica

Colada Continua Instituto Argentino de Siderurgia

Perforaciones de línea

Cuando la piel se rompe como consecuencia de diversas causas

(adelgazamiento por una contracción excesiva, agrietamiento,

pegado, etc) el acero líquido deja de ser contenido y fluye hacia el

exterior como consecuencia de la presión ferrostática que posee.

Las perforaciones pueden tener orígenes muy variados y pueden

ocurrir durante cambio de ancho, cambio de grado, cambio de

cuchara, variaciones de fricción, variaciones de la extracción de

calor, variaciones de la velocidad de colada, problemas con el polvo

colador, etc

En general su origen se establece relevando los datos de la colada y

analizando la evolución en el tiempo, estudiando el cajón (midiendo

espesores y evaluando la estructura de la piel solidificada, etc),

caracterizando el polvo colador en uso.

Colada Continua Instituto Argentino de Siderurgia

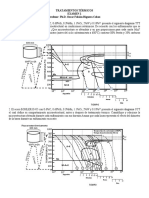

Estudio del cajón

• Se relevan los los espesores

• Se verifica si hay grietas, atrape

de polvo colador, etc

35

30

Espesor de piel [mm]

25

20

15

Polvo colador atrapado 10

0

0 10 20 30 40 50 60 70 80 90 100 110 120

Distancia al menisco [cm]

Cara Fija Cara Móvil Lateral Derecho

Orificio por donde ocurrió la perforación

Colada Continua Instituto Argentino de Siderurgia

Relevamiento de datos de planta

Ejemplo en el caso de colado con buza sumergida y polvo colador

o Grado de acero

o Velocidad de colada

o Tipo de polvo colador empleado

o Transferencia de calor en el molde

o Fricción

o Nivel de molde,

o Movimientos de la barra tapón, etc

Colada Continua Instituto Argentino de Siderurgia

Tipos de defectos

Defectos superficiales

Defectos internos

Defectos de forma

Colada Continua Instituto Argentino de Siderurgia

Defectos superficiales

Tipo de defecto Número de referencia

Grieta transversal de esquina 1

Grieta de esquina longitudinal 2

Grieta transversal 3

Grieta longitudinal en cara 4

Grieta estrella 5

Marcas de oscilación profunda 6

Pinholes 7

Macroinclusiones 8

Colada Continua Instituto Argentino de Siderurgia

Causa de los defectos superficiales

Grietas longitudinales (cara) Grietas transversales

•Composición química: niveles de C (0,08% y 0,14%) en •Polvo colador

grados peritécticos provoca transferencia térmica no •Taper del molde demasiado largo

uniforme •Condiciones de oscilaciones pobres

•Capa de polvo colador no uniforme •Baja temperatura superficiale en el enderezado

•Control de nivel de molde pobre •Enfriamiento heterogéneo

•Alteración en las oscilaciones •Cambios de velocidad abruptos

•Inadecuado soporte de la línea debajo del molde o

desalineamiento

•Enfriamiento heterogéneo en relación al polvo

colador y las oscilaciones del molde

Macroinclusiones superficiales y Grietas tipo estrella

subsuperficiales

•Acero sucio •Cobre procedente de la placa de molde

•Polvo colador inadecuado (espesor de capa •Enfriamiento heterogéneo de la superficie

insuficiente)

•Grandes fluctuaciones del nivel de molde

•Baja temperatura de la colada

•Obturación (clogging) de la buza sumergida

•Bajo nivel de repartidor

•Control de nivel pobre en el tundish y molde

Colada Continua Instituto Argentino de Siderurgia

Defectos superficiales

Porosidad superficial - Pin holes Poros superficiales (Blow holes)

o Es un problema común a todos los

aceros semicalmados colados con

aceite

o Los aceros poco desulfurados y con

alto nivel de oxidación podrían ser

más propensos porque el azufre y

el oxígeno bajan la tensión

superficial del acero

o No son críticos si están aislados y

tienen poca profundidad (se

eliminan durante el

precalentamiento previo a la Pin holes

laminación)

Colada Continua Instituto Argentino de Siderurgia

Relación entre aceite y pin holes

Colada Continua Instituto Argentino de Siderurgia

Defectos superficiales

Ejemplos

Grieta transversales en cara - Palanquilla

Grieta longitudinal en cara ancha

Grieta estrella en planchón

Colada Continua Instituto Argentino de Siderurgia

Defectos superficiales

Grietas transversales

Son grietas localizadas en el fondo de las

marcas de oscilación de las caras o vértices

de la palanquilla. Se producen durante el

enderezado, en el rango de temperatura de

700 y 900ºC.

En sección circular

Los bordes resultan más suceptibles por tener

menor temperatura.

Colada Continua Instituto Argentino de Siderurgia

Defectos superficiales

Grietas transversales

Causas:

Fragilidad en caliente motivada por la presencia de ciertos

elementos segregados como: C, Mn, N, Nb, V y Al.

Adherencia de la palanquilla a la lingotera

Presencia de rodillos fijos o con problemas de movimiento en

segmentos de apoyo y guiado

Enfriamiento secundario irregular o demasiado enérgico

Colada Continua Instituto Argentino de Siderurgia

Defectos internos

Grietas estrella: resultan radiales, parten del centro de la

palanquilla.

Causas:

• Excesivo enfriamiento secundario.

Colada Continua Instituto Argentino de Siderurgia

Defectos internos

Grietas medio camino que se

sitúan en la zona columnar de la

palanquilla.

Causas:

Excesiva refrigeración secundaria

Alta temperatura del acero

Fósforo y azufre elevados

Velocidad de colada lenta

Grietas of corner: se ubican debajo de una depresión cerca del

ángulo de la palanquilla

Causas:

Excesiva presión del pinch roll

Colada Continua Instituto Argentino de Siderurgia

Defectos internos

Porosidad central Cavidad central distribuida en toda

la longitud de la palanquilla. Se

produce durante la solidificación

Durante la laminación este defecto

suelda.

Causas:

Elevada velocidad de colada

Temperatura de colada alta

Excesivo enfriamiento secundario

Incorrecta solidificación del acero

por disminución de la presión de los

rodillos

Colada Continua Instituto Argentino de Siderurgia

Defectos internos – blow holes

Puede aparecer en todos los tipos de aceros y

sistemas de colado

En los aceros calmados al Si-Mn no se observan poros

por inyección de argón como en los aceros calmados

al Al

Pocos poros, lejos de la piel, no originan defectos en

los productos porque sueldan en la laminación

Pero si se abren durante el acondicionamiento o en el

recalentamiento son peligrosos y pueden provocar

desgarros

Causas:

• Insuficiente desoxidación del acero

• Humedad en contacto con el acero

• Excesivo tiempo de contacto entre el acero

líquido y el aire

Colada Continua Instituto Argentino de Siderurgia

¿Cómo se evalúa?

Forma

Macroataque con ácido clorhídrico en caliente sobre

corte transversal con disco o maquinado.

Contar poros por dm2

Muestreo en función del objetivo

Norma interna basada en experiencia propia de

rechazos en la laminación y reclamos de clientes.

Localización

Tamaño

Colada Continua Instituto Argentino de Siderurgia

Mecanismo de formación

Debido a la diferencia de solubilidad de gases en el acero

líquido y sólido se puede formar CO, N2 e H2

En cada punto de la solidificación se debe

satisfacer que:

pH2 + pN2 + pCO < Pat - PFe - Ps •Composición del

acero (C, o,N e H)

Donde: PCO, PN2 y PH2 son presiones parciales de los •Condiciones de

gases

colado (velocidad,

Pat= presión atmosférica velocidad de

solidificación)

Pfe= presión ferrostática

Ps= presión debida a la tensión superficial

Colada Continua Instituto Argentino de Siderurgia

Formas de control del pick up de gases

Evitar el colado sin protección (chorro abierto) dado que

fomenta la captación de aire y la incorporación de N.

Se puede reducir el pick up de N a valores < 1ppm durante el

colado en función del método empleado.

Tubo cerámico entre cuchara y repartidor.

Protección gaseosa entre repartidor y molde.

Que abarque hasta la placa superior del molde

Que la pollera dure toda la secuencia (que no se queme)

Que garantice O2 < 0,5% o ausencia de llamas

Agitado electromagnético en el molde.

Colada Continua Instituto Argentino de Siderurgia

Consideraciones

Desoxidación suficiente como para evitar porosidad sin

originar clogging.

Alambre de Al soluciona desoxidación pero puede implicar

atrape de escoria escoria.

Precauciones con cucharas nuevas y preparación del

repartidor, y cales y ferrosilicio en temporada de lluvias.

Control del tenor de nitrógeno.

Colada Continua Instituto Argentino de Siderurgia

Defecto de gota fría

o El defecto de gota fría en muchos casos está asociada a

porosidad y falta de material

o Se desarrolla hasta una profundidad entre 10 – 16 mm en la

palanquilla

o Suele haber asociado material no metálico (visible al microscopio

óptico)

o Puede aparecer en el corner de una palanquilla e incluso

asociado a esferas de acero

o Se pueden identificar incrustaciones, macroinclusiones

Colada Continua Instituto Argentino de Siderurgia

Aspecto de defectos y de gota fría

Corte transversal

Falta de material asociada

Atrape de escoria: puede aparecer

aislada o asociada a gotas frías

Colada Continua Instituto Argentino de Siderurgia

Aspecto del defecto gota fría

Gotas Frías

Gotas frías refundidas, (bordes son

revelados por el ataque con Nital)

Colada Continua Instituto Argentino de Siderurgia

Mecanismo de formación de gota fría

•Dentro del molde se pueden producir

salpicaduras de acero en condiciones de

chorro no uniforme

•Falta de alineación de la máquina y

problemas en el mecanismo de

oscilación

•Las salpicaduras se adhieren a la pared

del molde y se incorporan al acero que

está solidificando en el menisco

•En el menisco se puede arrastrar la

nata sobrenadando

•Alta temperatura provoca reacciones

del aceite y liberación de H2 y CO

Colada Continua Instituto Argentino de Siderurgia

Atrape de nata

Se ve favorecida por:

Bajos contenidos de carbono

Alto punto de fusión de los óxidos formados

Alta viscosidad de los óxidos formados

Baja mojabilidad de los óxidos formados por parte del acero líquido

Bajos valores de Mn, o bien de la relación Mn/Si en el líquido

Contenidos demasiado bajos o demasiado altos de aluminio

Bajas temperaturas de colado

Bajas velocidades de colado

Falta de protección, química o mecánica, del chorro de colada y de la

superficie del líquido

Colada Continua Instituto Argentino de Siderurgia

Estado de la nata

En función de los % de Si y Mn en el acero, la nata formada por

reoxidación tendrá: fases líquidas (como silicato de Mn) o sólidas (SiO2

sólida)

0.7

Modelo fisicoquímico 0.65

0.6

del sistema 0.55

0.5

1500°C

0.45

Fe – Mn – Si - O 0.4 1530°C

% Si

0.35 Precipitación 1550°C

0.3 de Sílice 1570°C

Permite graficar equilibrio entre acero e 0.25

0.2

inclusiones a diversas temperaturas 0.15

Basado en datos termodinámicos (energías 0.1 MnO.SiO2

libres y actividades) 0.05 líquido

0

En función del Mn y Si en el acero, se puede 0 0.25 0.5 0.75 1

determinar si se formará MnO.SiO2 líquido o % Mn

si habrá precipitación de sílice sólida a la

temperatura de trabajo

La relación Mn/Si para evitar el atrape no es una

constante.

Colada Continua Instituto Argentino de Siderurgia

Reoxidación - Macroinclusiones

o En calmados con Si y Mn con

poco Al, son silicatos de

manganeso y aluminio

o En calmados al aluminio son

partículas de alúmina

Colada Continua Instituto Argentino de Siderurgia

Reoxidación - Macroinclusiones

Banda de

macroinclusiones

Colada Continua Instituto Argentino de Siderurgia

Defectos geométricos

•Romboidicidad en palanquillas de sección cuadrada, ocurre por una extracción térmica no

uniforme en la periferia del molde. Cuando es excesiva produce formación de grietas

•Ovalidad en el caso de secciones redondas, también ocurre por heterogeneidad en la

extración térmica y puede ocasionar grietas longitudinales

•Abarrilamiento

•Perfiles cóncavos o convexos en el caso de planchones por alteraciones en la conicidad

del molde

abarrilamiento romboidicidad

Colada Continua Instituto Argentino de Siderurgia

Defectos geométricos

Romboidicidad: distorsión en la sección transversal visible a

través de la diferencia entre las diagonales. Se considera

severa cuando si es mayor a los 6 mm

Causas: excesivo desgaste del molde, refrigeración

asimétrica, puede darse en zona de enfriamiento

secundario

Abarrilamiento: deformación convexa de las caras.

Causas: temperatura de colada elevada, refrigeración

insuficiente, rodillos de extracción o guiado muy separados

y parada de la línea.

Colada Continua Instituto Argentino de Siderurgia

También podría gustarte

- NewMod 3 A - MoldeDocumento38 páginasNewMod 3 A - MoldePaula InesAún no hay calificaciones

- Módulo 6 DefectologíaDocumento16 páginasMódulo 6 DefectologíaPaula InésAún no hay calificaciones

- Presentaciones SopladurasDocumento81 páginasPresentaciones SopladurasFredy RabaAún no hay calificaciones

- Unidad 2-Tema 3 Conformado de MetalesDocumento157 páginasUnidad 2-Tema 3 Conformado de MetalesNelva SilviaAún no hay calificaciones

- Plataforma Alexander KiellandDocumento7 páginasPlataforma Alexander KiellandErikson Omar Pérez OrrilloAún no hay calificaciones

- Atlas Internacional de Defectos de FundiDocumento39 páginasAtlas Internacional de Defectos de FundiJEn LisAún no hay calificaciones

- Sinterizado de Una Pieza de Acero InoxidableDocumento12 páginasSinterizado de Una Pieza de Acero InoxidableSandra BernardoAún no hay calificaciones

- Examen Final PosesosDocumento6 páginasExamen Final PosesosDAVID GELVEZAún no hay calificaciones

- Imperfecciones en Las Uniones SoldadasDocumento4 páginasImperfecciones en Las Uniones SoldadasJunior Machuca MedinaAún no hay calificaciones

- Examen 1 PDFDocumento1 páginaExamen 1 PDFedicarAún no hay calificaciones

- Acero 2316Documento8 páginasAcero 2316DanielJoseLancherosAún no hay calificaciones

- CQI 15 Second Edition Blank Sheet - En.esDocumento30 páginasCQI 15 Second Edition Blank Sheet - En.esLuis AldanaAún no hay calificaciones

- Clase 9 de La Materia 2018.Ppt (Modo de Compatibilidad)Documento71 páginasClase 9 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesAún no hay calificaciones

- Parte 3 Fundición de Metales - Diseño, Materiales y EconomíaDocumento16 páginasParte 3 Fundición de Metales - Diseño, Materiales y EconomíaMatii Galdámez VerdejoAún no hay calificaciones

- Trefilado Colombia 2004 v6Documento127 páginasTrefilado Colombia 2004 v6ecaph244Aún no hay calificaciones

- Proyecto Final de CaracterizacionDocumento30 páginasProyecto Final de CaracterizacionAlberto MonterAún no hay calificaciones

- LaminaciónDocumento24 páginasLaminaciónJose Jonas Alfaro100% (1)

- 02 Embutido en Placas Metalicas PDFDocumento8 páginas02 Embutido en Placas Metalicas PDFchristian_976_jean_hpAún no hay calificaciones

- Pulido MetalofraficoDocumento15 páginasPulido MetalofraficoJuan Carlos BernalAún no hay calificaciones

- 06 Extrusión de MetalesDocumento10 páginas06 Extrusión de MetalesfatamariAún no hay calificaciones

- Defectos en Uniones SoldadasDocumento11 páginasDefectos en Uniones SoldadasAndreita Saavedra CernaAún no hay calificaciones

- Guia SinterizadoDocumento23 páginasGuia SinterizadoJhonny AlvarezAún no hay calificaciones

- La CementacionDocumento33 páginasLa CementacionDarcyAún no hay calificaciones

- Refinacion SecundariaDocumento12 páginasRefinacion Secundarialduran_63Aún no hay calificaciones

- Introducción Diseño Moldes FundiciónDocumento4 páginasIntroducción Diseño Moldes FundiciónzarasettAún no hay calificaciones

- Cap. 3 Fallas Por Distorsion - Prof. Alberto MonsalveDocumento3 páginasCap. 3 Fallas Por Distorsion - Prof. Alberto MonsalveLeah LopezAún no hay calificaciones

- Obtencion de TitanioDocumento2 páginasObtencion de TitanioVerónicaLilibethAún no hay calificaciones

- Recubrimientos de ConversiónDocumento2 páginasRecubrimientos de ConversiónDEADPOOLAún no hay calificaciones

- Fichas Técncias ATEGDocumento95 páginasFichas Técncias ATEGbohista100% (1)

- 5 Ejercicios Ex ViejosDocumento21 páginas5 Ejercicios Ex ViejosOMAR FERNANDEZ ANAVI100% (1)

- Desaleacion Selectiva-03Documento1 páginaDesaleacion Selectiva-03qw wqAún no hay calificaciones

- Acero Sae 1030 HSSDocumento21 páginasAcero Sae 1030 HSSCristhian CruzAún no hay calificaciones

- Agrietamiento Por Hidrógeno o Agrietamiento en FríoDocumento1 páginaAgrietamiento Por Hidrógeno o Agrietamiento en FríoPedro PadillaAún no hay calificaciones

- Fallos en SoldaduraDocumento14 páginasFallos en SoldaduraPedro León Sandoval100% (1)

- Procesos de Manufactura: Dr. Ing. Jaime Salazar MontenegroDocumento42 páginasProcesos de Manufactura: Dr. Ing. Jaime Salazar MontenegroUrsula alca floresAún no hay calificaciones

- 4 Ataque QuimicoDocumento13 páginas4 Ataque QuimicoPABLO DIAZ ENRIQUEZAún no hay calificaciones

- Ensayo de DobladoDocumento2 páginasEnsayo de DobladoJose A. PlacenciaAún no hay calificaciones

- Preguntas Laboratorio 1 MetalografiaDocumento5 páginasPreguntas Laboratorio 1 MetalografiaHomero JuaresAún no hay calificaciones

- Tarea 10. Método Nelson y Graham de SWDocumento3 páginasTarea 10. Método Nelson y Graham de SWluis ramosAún no hay calificaciones

- Capítulo 02 Tipos de FallaDocumento56 páginasCapítulo 02 Tipos de Fallajuan carlos pastran cruzAún no hay calificaciones

- Construccion II-cap Vi Acero de Refuerzo (r4)Documento125 páginasConstruccion II-cap Vi Acero de Refuerzo (r4)Jean Marcos Cutti HuamaniAún no hay calificaciones

- Diseño de RisersDocumento31 páginasDiseño de Risersjduran_307951Aún no hay calificaciones

- Aspectos Metalúrgicos de La SoldaduraDocumento22 páginasAspectos Metalúrgicos de La SoldaduraDaniel Campos100% (2)

- Estructuras Cristalinas de Los Nitruros de TitanioDocumento3 páginasEstructuras Cristalinas de Los Nitruros de TitanioinucastroAún no hay calificaciones

- Aleaciones de TitanioDocumento32 páginasAleaciones de TitanioJulia GarciaAún no hay calificaciones

- Metal Delhi Er Roe 2Documento6 páginasMetal Delhi Er Roe 2Areli Noriega CamachoAún no hay calificaciones

- Defectos de FundicionDocumento7 páginasDefectos de FundicionKarlos Andrés ValenzuelaAún no hay calificaciones

- Tema 14Documento7 páginasTema 14Kevin Jair Sánchez CarrilloAún no hay calificaciones

- Manual Barra GuiaDocumento42 páginasManual Barra GuiaDjachatilaAún no hay calificaciones

- RecristalizaciónDocumento17 páginasRecristalizacióndexAún no hay calificaciones

- Ataque Quimico PreDocumento3 páginasAtaque Quimico PreGabriel AlejandroAún no hay calificaciones

- Pet PDFDocumento16 páginasPet PDFDiego Illescas EspAún no hay calificaciones

- Liquidos PenetrantesDocumento85 páginasLiquidos PenetrantesCarlos Sanchez100% (3)

- 0 Manual de Evaluación de Uniones Soldadas Discontinuidades Defectos SoldaduraDocumento16 páginas0 Manual de Evaluación de Uniones Soldadas Discontinuidades Defectos SoldaduraAnonymous eqNch4QC9Aún no hay calificaciones

- Defectos de Fundicion22Documento59 páginasDefectos de Fundicion22Carlos GutierrezAún no hay calificaciones

- Barras Supertrack PDFDocumento2 páginasBarras Supertrack PDFJulian Alvarez100% (1)

- 8 y 15 de Agosto MetalurgiaDocumento146 páginas8 y 15 de Agosto MetalurgiaBerenice AguilarAún no hay calificaciones

- (Conferencia) Cómo Eliminar 6 Modos de Fallas en RodamientosDocumento68 páginas(Conferencia) Cómo Eliminar 6 Modos de Fallas en RodamientosBenjamin SalgadoAún no hay calificaciones

- Fallas en Pistones y Metales FinalDocumento17 páginasFallas en Pistones y Metales FinalEdwing Alexander Denzer DiazAún no hay calificaciones

- CLASE, Colada, DefectologíaDocumento18 páginasCLASE, Colada, DefectologíaJose Jonas AlfaroAún no hay calificaciones

- Válvulas de Seguridad - Parte IDocumento69 páginasVálvulas de Seguridad - Parte ILO DE LA Tata AnticuarioAún no hay calificaciones

- Smaw 2019Documento63 páginasSmaw 2019Paula InesAún no hay calificaciones

- 02 - PBI Dax (Con Comentarios)Documento37 páginas02 - PBI Dax (Con Comentarios)Paula InesAún no hay calificaciones

- Plan Anual Del Profesor Soldadura 2019Documento11 páginasPlan Anual Del Profesor Soldadura 2019Paula InesAún no hay calificaciones

- Saw 2019Documento41 páginasSaw 2019Paula Ines100% (1)

- Soldabilidad 2019Documento42 páginasSoldabilidad 2019Paula InesAún no hay calificaciones

- UNIDAD 7 y 8 Intergración Numérica y Ec DifDocumento37 páginasUNIDAD 7 y 8 Intergración Numérica y Ec DifPaula InesAún no hay calificaciones

- 03 - PBI VisualizadorDocumento39 páginas03 - PBI VisualizadorPaula InesAún no hay calificaciones

- 01 - PBI Modelador - RSDocumento52 páginas01 - PBI Modelador - RSPaula InesAún no hay calificaciones

- Trabajo Practico N°2Documento18 páginasTrabajo Practico N°2Paula InesAún no hay calificaciones

- 02 - PBI DaxDocumento37 páginas02 - PBI DaxPaula InesAún no hay calificaciones

- Clase 11 de La Materia 2018.Ppt (Modo de Compatibilidad)Documento41 páginasClase 11 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesAún no hay calificaciones

- 05 - PBI Repot ServerDocumento33 páginas05 - PBI Repot ServerPaula InesAún no hay calificaciones

- Clase 8 de La Materia 2018.Ppt (Modo de Compatibilidad)Documento43 páginasClase 8 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesAún no hay calificaciones

- Clase 6 y 7 de La Materia 2018.Ppt (Modo de Compatibilidad)Documento80 páginasClase 6 y 7 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesAún no hay calificaciones

- Clase 9 de La Materia 2018.Ppt (Modo de Compatibilidad)Documento71 páginasClase 9 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesAún no hay calificaciones

- NewMod 1 - IntroducciónDocumento46 páginasNewMod 1 - IntroducciónPaula InesAún no hay calificaciones

- UNIDAD 1 - 2 y 3 Numeros ComplejosDocumento106 páginasUNIDAD 1 - 2 y 3 Numeros ComplejosPaula InesAún no hay calificaciones

- NewMod 3 B - HTDocumento17 páginasNewMod 3 B - HTPaula InesAún no hay calificaciones

- Clase 10 de La Materia 2018.Ppt (Modo de Compatibilidad)Documento41 páginasClase 10 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesAún no hay calificaciones

- UNIDAD 6 Calculo NuméricoDocumento67 páginasUNIDAD 6 Calculo NuméricoPaula InesAún no hay calificaciones

- NewMod 2 - TundishDocumento41 páginasNewMod 2 - TundishPaula InésAún no hay calificaciones

- UNIDAD 4 - 5 FourierDocumento27 páginasUNIDAD 4 - 5 FourierPaula InesAún no hay calificaciones

- UNIDAD 1 - 2 y 3 Numeros ComplejosDocumento37 páginasUNIDAD 1 - 2 y 3 Numeros ComplejosPaula InesAún no hay calificaciones

- UNIDAD 4 y 5 Series de FourierDocumento87 páginasUNIDAD 4 y 5 Series de FourierPaula InesAún no hay calificaciones

- Desarrollo App React NativeDocumento2 páginasDesarrollo App React NativeEsteban MuruzabalAún no hay calificaciones

- Sistemas Digitales, Aritmetica BinariaDocumento16 páginasSistemas Digitales, Aritmetica Binariajuiwscsk cckjsnkfnkAún no hay calificaciones

- 006 Sondeo Electrico de Terrenos PDFDocumento20 páginas006 Sondeo Electrico de Terrenos PDFSebastian Eduardo Ordoñez VegaAún no hay calificaciones

- 7ma Semana - Clasificación PDFDocumento22 páginas7ma Semana - Clasificación PDFAriel GonzálezAún no hay calificaciones

- Guia Matemáticas para La Familia Quito PDFDocumento128 páginasGuia Matemáticas para La Familia Quito PDFLydiaCruzAAún no hay calificaciones

- Cuaderno Informe 01Documento5 páginasCuaderno Informe 01Marco Arteaga villanuevaAún no hay calificaciones

- Digitación FlautaDocumento12 páginasDigitación FlautaJechu J. LeonAún no hay calificaciones

- Aplicación de TSP para Rutas de Trabajo de Una Empresa DistribuidoraDocumento9 páginasAplicación de TSP para Rutas de Trabajo de Una Empresa DistribuidoraBianca MaríaAún no hay calificaciones

- Gas Natural ProyectoDocumento21 páginasGas Natural ProyectoAlejandro Garces NaganoAún no hay calificaciones

- Trabajo Avance 1Documento10 páginasTrabajo Avance 1Fabio Aldair Montano MorenoAún no hay calificaciones

- Propiedades Químicas de Los HidrocarburosDocumento4 páginasPropiedades Químicas de Los HidrocarburosESMERALDA PALACIO HERNANDEZAún no hay calificaciones

- Taller KantDocumento11 páginasTaller KantJohannes HortzscheAún no hay calificaciones

- 01 Introducción PDFDocumento68 páginas01 Introducción PDFFelix RodriguezAún no hay calificaciones

- 1 Logica ProposicionalDocumento13 páginas1 Logica ProposicionalRodrigo David Ulo CondoriAún no hay calificaciones

- Ope 2Documento59 páginasOpe 2noel pocoacaAún no hay calificaciones

- Fórmulas de La Física COMPLETASDocumento8 páginasFórmulas de La Física COMPLETASDavid Leon0% (1)

- Curso Ur AlmaDocumento88 páginasCurso Ur AlmaMiroslav Vulinovic100% (1)

- CARATULADocumento12 páginasCARATULAMarcelo SanchezAún no hay calificaciones

- 9 Causas de Porque Se Congela Un Aire AcondicionadoDocumento3 páginas9 Causas de Porque Se Congela Un Aire AcondicionadorafaelAún no hay calificaciones

- Entrega 1 Semana 3 ALDocumento6 páginasEntrega 1 Semana 3 ALMONICA ANDREA CLAVIJO SIERRAAún no hay calificaciones

- Mapa Mental de Los Tipos de Sistemas y Sus ComandosDocumento1 páginaMapa Mental de Los Tipos de Sistemas y Sus ComandosMontserrat Valencia MayaAún no hay calificaciones

- Clase 2 Energia Transferencia de Energia Analisis General de Energia PDFDocumento12 páginasClase 2 Energia Transferencia de Energia Analisis General de Energia PDFgilart31Aún no hay calificaciones

- Memoria Descriptiva Pileta Ornamental - La Joya ArequipaDocumento6 páginasMemoria Descriptiva Pileta Ornamental - La Joya ArequipaCesar TAún no hay calificaciones

- Prueba 2da - Electroquimica 2021-B - Grupo D - Huacasi LuisDocumento3 páginasPrueba 2da - Electroquimica 2021-B - Grupo D - Huacasi LuisLUIS ENRIQUE HUACASI PFOCCORIAún no hay calificaciones

- Comportamiento y Análisis Estadístico de VentasDocumento19 páginasComportamiento y Análisis Estadístico de VentasJorge FrancoAún no hay calificaciones

- Informe 2 Laboratorio de Mecánica de FluidosDocumento25 páginasInforme 2 Laboratorio de Mecánica de FluidosRoyer Espinoza ArmasAún no hay calificaciones

- Operaciones Agroindustriales IIDocumento9 páginasOperaciones Agroindustriales IIKarlos Alayo BardalesAún no hay calificaciones

- Silabo - Dibujo en Ingenieria - 2020 BDocumento5 páginasSilabo - Dibujo en Ingenieria - 2020 BDiego Gutierrez RamosAún no hay calificaciones

- Reporte Modular 5Documento42 páginasReporte Modular 5Josue LariosAún no hay calificaciones

- Síntesis Del Complejo Polioxometalato OctamolibdatoDocumento6 páginasSíntesis Del Complejo Polioxometalato OctamolibdatoSofia Castillo MoralesAún no hay calificaciones