Documentos de Académico

Documentos de Profesional

Documentos de Cultura

NewMod 1 - Introducción

Cargado por

Paula InesTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

NewMod 1 - Introducción

Cargado por

Paula InesCopyright:

Formatos disponibles

CURSO DE COLADA CONTINUA

CONTENIDO GENERAL DEL CURSO

Módulo 1: Introducción.

Módulo 2: Repartidor.

Módulo 3: Molde.

Módulo 4: Problemas operativos y calidad de producto.

Módulo 5: Colada continua de palanquillas.

Módulo 6: Defectología.

Módulo 6: Contingencias y emergencias.

Evaluación

Colada Continua Instituto Argentino de Siderurgia 1

MODULO 1

Introducción:

• Fundamentos de la solidificación del acero.

• Etapas del proceso.

• Diferentes procesos.

• Evolución histórica.

• Componentes de la máquina de colada continua.

• Principales variables y parámetros del proceso.

Colada Continua Instituto Argentino de Siderurgia 2

PROCESO DE ACERACION

Colada continua

Colada Continua Instituto Argentino de Siderurgia 3

FUNDAMENTOS DE SOLIDIFICACION

¿En que consiste el proceso de solidificación?

Transformar el acero líquido en

sólido con el objetivo de darle una

forma o geometría que permita

realizar procesos de conformado

posteriores (productos intermedios)

o lograr una geometría definitiva

para una pieza (producto final)

Térmicamente, consiste en extraer el

calor del acero líquido hasta enfriarlo

Colada Continua Instituto Argentino de Siderurgia 4

¿QUE SE OBTIENE EN COLADA CONTINUA?

• Proveniente de las operaciones de

Acero metalurgia secundaria Ventajas

líquido

•Alta producción en menor tiempo

•Ahorro de energía

•Ahorro de capital y mano de obra

• Se produce la •Se elimina el colado en lingotera,

Colada

continua solidificación operaciones de calentamientos,

despuntes, etc

•Mejora la fluencia

• Planchones •Mejora la calidad del producto

• Palanquillas •Menos emisiones al medio

Productos • Tochos ambiente

Colada Continua Instituto Argentino de Siderurgia 5

CONCEPTO SOLIDIFICACION

El proceso de solidificación o cristalización es la transición que tiene

lugar cuando un material en fase líquida evoluciona transformándose

a fase sólida.

Enfriar el metal líquido hasta

una temperatura inferior a la

de fusión.

Remover el calor latente

durante la transformación de

líquido a sólido.

Este proceso

ocurre en el molde

Colada Continua Instituto Argentino de Siderurgia 6

ETAPAS DE NUCLEACION

• El líquido es enfriado hasta TE

• La condición para que se inicie la nucleación es

tener un sobreenfriamiento del líquido.

• El núcleo debe lograr un radio crítico para

sobrevivir sino se redisuelve.

• El T será mayor para la nucleación homogénea

(curva b), que para la heterogénea, (curva c).

• Si continúa el crecimiento de los núcleos, se

eleva la temperatura hasta TE producto del calor

latente de solidificación, y de esta manera se

mantiene constante esta temperatura.

Colada Continua Instituto Argentino de Siderurgia 7

ETAPAS DE LA SOLIDIFICACION

• Nucleación Estado

líquido

•Crecimiento

T ºC

Fuerza

impulsora

Energía Formación de

libre pequeños

núcleos

Colada Continua Instituto Argentino de Siderurgia 8

ETAPAS DE LA SOLIDIFICACION

Crecimiento estable e inestable de cristales metálicos

La forma de crecimiento de un sólido en un líquido depende del

gradiente de temperatura delante de la interfase sólido-líquido (S-L).

Como se señaló anteriormente, para producir solidificación es necesario

sobre enfriar el líquido bajo la temperatura de fusión Tf; al formarse

una cierta cantidad de sólido se expulsa calor latente el cual eleva la

temperatura de la interfase S-L produciéndose granos equiaxiados o

columnares (dendritas).

Colada Continua Instituto Argentino de Siderurgia 9

ESTRUCTURA DE SOLIDIFICACION

granos equiaxiados granos columnares

(dendritas)

Las dendritas crecen

en ciertas direcciones

cristalográficas

particulares

Colada Continua Instituto Argentino de Siderurgia 10

DIAGRAMA Fe – Fe3C

Aceros Fundiciones

Colada Continua Instituto Argentino de Siderurgia 11

FASES DEL DIAGRAMA Fe – Fe3C

• Diagrama de equilibrio estable: Fe – grafito

• Diagrama de equilibrio metaestable:

Fe – Cementita (Fe3C)

– Cementita (Fe3C) hierro con 6,67 % de C

– Fases estables, del diagrama metaestable:

Ferrita d: solución sólida de C en hierro d (bcc)

Austenita g: solución sólida de C en hierro g (fcc)

Ferrita a: solución sólida de C en hierro a (bcc)

Colada Continua Instituto Argentino de Siderurgia 12

ALOTROPIA DEL HIERRO

Estructura cúbica

Líquido centrada en el cuerpo

1535ºC

Hierro delta (bcc)

1400ºC

Hierro gamma (fcc) no magnético

910ºC

Hierro alfa (bcc) no magnético

780ºC

Hierro alfa (bcc) magnético

Estructura cúbica

Durante el enfriamiento en la transformación de hierro centrada en las caras

d a g se produce una contracción de volumen

V

a g d

T ºC

bcc fcc bcc

Colada Continua Instituto Argentino de Siderurgia 14

MICROCONSTITUYENTES EN ACEROS

Colada Continua Instituto Argentino de Siderurgia 15

SOLIDIFICACION DE ALEACIONES

Redistribución de soluto

Dependiendo de la velocidad de enfriamiento se

presentan dos tipos de solidificación:

• Si la solidificación es extraordinariamente lenta, ésta

ocurre según el diagrama de equilibrio de fases.

• En la práctica la velocidad de enfriamiento es mayor

a la ideal y por ello se produce una distribución

inhomogénea del soluto en el sólido, esto es conocido

como segregación.

Colada Continua Instituto Argentino de Siderurgia 16

SEGREGACION

Los solutos excedentes e

impurezas se acumulan en el

líquido interdendrítico

Acumulación de elementos

aleantes a distancias del orden

del espaciado interdendrítico

( 50 – 400 mm)

Colada Continua Instituto Argentino de Siderurgia 17

SEGREGACION

Segregación Segregación

Colada Continua Instituto Argentino de Siderurgia 17

SEGREGACION CENTRAL

Segregación

Colada Continua Instituto Argentino de Siderurgia 17

ETAPAS DE LA COLADA CONTINUA

cuchara

Estructura

Cubriente

dendrítica

repartidor

Polvo colador

molde

refrigeración

Rodillo soporte

Boquillas de agua

Colada Continua Instituto Argentino de Siderurgia 18

DIFERENTES PROCESOS

Colada Continua Instituto Argentino de Siderurgia 19

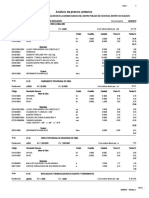

PRODUCCION MUNDIAL 2009

Total: 1199163 MTn

70

64,7

60

50

40

%

30

20

11,6

10 8,1 6,9

3,2 2,4 1,4 1,2 0,5

0

Asia European C.I.S. North South Other Middle East Africa Oceania

Union America America Europe

Fuente: IISI

Colada Continua Instituto Argentino de Siderurgia 20

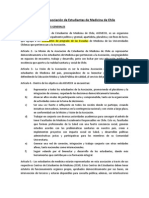

PRODUCCION MUNDIAL 2009

Total: 37820 MTn

80

70,1

70

60

50

%

40

30

20

10,6 10,1

10

3,4 2,9 1,9 0,7 0,2 0,1

0

Brasil Argentina Venezuela Chile Colombia Peru Ecuador Uruguay Paraguay

Fuente: IISI

Colada Continua Instituto Argentino de Siderurgia 20

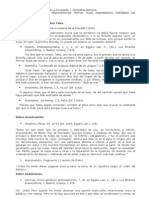

EVOLUCION HISTORICA

Año Nº de Radio de Productos

Empresa Máquina Tipoa Fabricante Dimensionesd

Arranque líneas Curvatura colados

Danieli

Referencias:

Tipos de máquinas:

1971 VC 3 7,0 Palanquillas 75 a 140

Aceros Zorrilla

Bragado /

Acerbrag 2005 C 2 7,0 Danielli Palanquillas

140 x140 mm y

longitud 12 m VC: Vertical con curvado

CC1 1974 C 4 4,0 Concast Palanquillas 100, 130 C: Curva

Acindar

Planta 2

CC2

1978,c

1998

C 6

5,0

7,0-12,6

Concast

Danieli

Palanquillas y

minislabs

100 a 180

127x150-406 CP: Curva de enderezado progresivo

CC3

1978b,c

C 6

5,0 Concast

Palanquillas 100 a 180

CEB: Cabeza extra baja

1999 7,0-12,6 Danieli

CV

Acindar 8,0-9,9-13,5-

Planta 1

1989

CEB

2

25

Concast Tochos 150, 220x290

Maquinas que han sufrido cambios

CC1 1971 C 4 5,25

Demag

Sidernaval

Palanquillas 75 a 150 importantes. En negrita, datos después

de la modificación

Gurmendi

Demag

CC2 1971 C 4 5,25 Palanquillas 75 a 150

Sidernaval

Concast Palanquillas y 75, 100, 120

En muchas de las máquinas las

CC1 1968 C 4 4,0

Innocenti redondos 100, 120, 140

Dalmine dimensiones de los productos colados

han ido cambiando a lo largo del tiempo.

Siderca/

CC2 1978b C 4 10,5 Demag Redondos 100 a 170

En esta tabla se consignan datos

Siderca

CC3 1987b C 4 10,5-21,0 Demag Redondos 205 a 290

CCT1 1973 C 6 10

Concast

Tochos 175 a 260

orientativos de las dimensiones.

Schloemann

Somisa

Concast

CCT2 1973 C 6 10 Tochos 175 a 260

Schloemann

Somisa / Concast 750 a 1600 x

CCD 1984b C 2 10,4-20,0 Planchones

Siderar SMS 180 a 200

Colada Continua Instituto Argentino de Siderurgia 22

PROCESO CONVENCIONAL

Colada Continua Instituto Argentino de Siderurgia 23

PROCESO CONVENCIONAL

Colada Continua Instituto Argentino de Siderurgia 23

PROCESO CONVENCIONAL

Colada Continua Instituto Argentino de Siderurgia 23

SECCIONES - FORMAS

Palanquilla Tocho

Redondo

Planchones

Colada Continua Instituto Argentino de Siderurgia 24

CONFIGURACIONES DE MAQUINAS

• Descripción configuración máquinas

– Según número de líneas de colado

alimentado por una única cuchara

• Máquinas de 1 o 2 líneas son comunes

para colar planchones

• Máquinas de tochos, palanquillas y

redondos tienen entre 4 y 6 líneas.

Colada Continua Instituto Argentino de Siderurgia 25

PERFILES MAQUINAS CONVENCIONALES

Vertical Doblado / enderezado Molde curvo

Stick caster Bending / Straightening Curved Mold

Colada Continua Instituto Argentino de Siderurgia 26

PRODUCTIVIDAD – CALCULO APROXIMADO

6

P(t/min) 7.36 10 w d Vc

W (mm): Ancho de banda a la salida del molde

d (mm): Espesor de banda a la salida del molde

Vc (m/min): Velocidad de colado

Colada Continua Instituto Argentino de Siderurgia 27

COLADO BATCH vs. SECUENCIAL

Colado secuencial

Colado batch

No produce desbastes Produce desbastes

mezcla (de coladas) mezcla

Colada Continua Instituto Argentino de Siderurgia 28

LA CUCHARA

Colada Continua Instituto Argentino de Siderurgia 29

REPARTIDOR

Colada Continua Instituto Argentino de Siderurgia 30

EL MOLDE

• Transforma el líquido en sólido con

forma final (geometría sección)

• Extrae el calor

– Solidificación acero líquido

• Determina productividad

– Pinchaduras

– Velocidad colado

• Determina calidad

– Crea la superficie semielaborado

– Afecta limpieza interna

– Afecta estructura colado

Colada Continua Instituto Argentino de Siderurgia 31

ENFRIAMIENTO SECUNDARIO

Es necesario para asegurar solidificación completa.

Colada Continua Instituto Argentino de Siderurgia 32

ENFRIAMIENTO SECUNDARIO

Colada Continua Instituto Argentino de Siderurgia 32

PARAMETROS DE COLADA CONTINUA

Radio de curvatura

Espesor de la línea

Ancho de la línea

Longitud metalúrgica

Colada Continua Instituto Argentino de Siderurgia 34

PARAMETROS DE COLADA CONTINUA

LONGITUD DE CONTENCION Y LONGITUD METALURGICA

Algunas máquinas poseen

grillas de contención

Colada Continua Instituto Argentino de Siderurgia 35

PARAMETROS DE COLADA CONTINUA

• Los radios de curvatura utilizados típicamente resultan entre 8 y 12 m

(Riograndense tiene 4 m de radio y Ovako Steel Imatra tiene 16 m)

• Dependen del tamaño y espesor del producto.

• Se debe contemplar la fuerza ferrostática.

• En el caso de planchones, tochos o palanquillas la velocidad de producción

por línea (T) y la longitud metalúrgica (Lm ) se calculan en base a las

siguientes ecuaciones:

T=b.w.r.v.10-6 (t/min) Lm = (b2w)/4K2 (m)

b=espesor del strand v= velocidad de colada (m/min)

w= ancho K= constante de solidificación

r= radio

Colada Continua Instituto Argentino de Siderurgia 36

VARIABLES DE PROCESO

o Temperatura

o Nivel de molde

o Velocidad de colada

o Frecuencias de oscilación

o Fricción

o Dimensiones y diseño del molde

Colada Continua Instituto Argentino de Siderurgia 37

CONTROL DE TEMPEARTURA

Es importante para obtener buena calidad de producto y evitar problemas

operativos controlar:

• La temperatura del acero líquido con que arriba a la colada.

• Tener buen control térmico en todos los recipientes del proceso y conocer las

pérdidas de calor:

Pérdidas por radiación durante el tapping.

Durante las adiciones de ferroaleaciones.

Por contacto con los refractarios (precalentamiento).

Pérdidas superficiales en la cuchara o en el repartidor (escorias cubrientes).

Pérdidas de calor durante el stirring (regular flujo de gas).

• Exhaustivo control de la temperatura en el molde

Adecuado flujo de agua en el molde.

Buena calidad del agua.

Colada Continua Instituto Argentino de Siderurgia 38

NIVEL DE MOLDE

• Las variaciones del nivel de menisco afectan la calidad

superficial del producto

• Se pueden provocar diferentes tipos de defectos como

consecuencia de las fluctuaciones del nivel de molde:

- Grietas longitudinales y transversales

- Atrapes de polvo colador

- Formación de pin holes, etc

Colada Continua Instituto Argentino de Siderurgia 39

VELOCIDAD DE COLADA

Se incrementa cada vez más la velocidad en busca de

aumentar la producción

Mayor control de las operaciones

Riesgos de perforaciones

Riesgos de defectos superficiales

Función del grado de acero

Colada Continua Instituto Argentino de Siderurgia 40

FRECUENCIA DE OSCILACION

Cuando se utiliza un molde oscilante que en la acción

de extracción retrocede y se eleva tan rápidamente, el

acero solidificado se separa del molde.

Los parámetros de oscilación del molde están

íntimamente relacionados con la velocidad de colada y

la viscosidad del polvo sobre el tiempo de desmolde

negativo, el consumo de polvo colador, la profundidad

de la marca de oscilación y la aceleración del molde.

Es recomendable el control de las oscilaciones.

Colada Continua Instituto Argentino de Siderurgia 41

FRICCION

Se requiere una óptima lubricación

– Aceite

– Polvo colador

Propiedades físicas:

•Viscosidad

•Fluidez

•Nivel de cristalinidad (polvos

coladores)

Colada Continua Instituto Argentino de Siderurgia 42

También podría gustarte

- Propuesta de Innovacion Curricular AjedrezDocumento21 páginasPropuesta de Innovacion Curricular Ajedrezaanchia73100% (1)

- Saw 2019Documento41 páginasSaw 2019Paula Ines100% (1)

- NewMod 3 A - MoldeDocumento38 páginasNewMod 3 A - MoldePaula InesAún no hay calificaciones

- Ahorro y Cuidado Del Agua para Segundo Grado de PrimariaDocumento2 páginasAhorro y Cuidado Del Agua para Segundo Grado de PrimariaZharick Atía DíazAún no hay calificaciones

- Clase 9 de La Materia 2018.Ppt (Modo de Compatibilidad)Documento71 páginasClase 9 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesAún no hay calificaciones

- NewMod 4 - ProblemasOperativosDocumento36 páginasNewMod 4 - ProblemasOperativosPaula InesAún no hay calificaciones

- Procedimientos de Trabajo de Radier y CementacionDocumento7 páginasProcedimientos de Trabajo de Radier y Cementaciongabriel sandoval espinoza100% (2)

- UNIDAD 4 - 5 FourierDocumento27 páginasUNIDAD 4 - 5 FourierPaula InesAún no hay calificaciones

- UNIDAD 7 y 8 Intergración Numérica y Ec DifDocumento37 páginasUNIDAD 7 y 8 Intergración Numérica y Ec DifPaula InesAún no hay calificaciones

- Smaw 2019Documento63 páginasSmaw 2019Paula InesAún no hay calificaciones

- Plan Anual Del Profesor Soldadura 2019Documento11 páginasPlan Anual Del Profesor Soldadura 2019Paula InesAún no hay calificaciones

- 03 - PBI VisualizadorDocumento39 páginas03 - PBI VisualizadorPaula InesAún no hay calificaciones

- 02 - PBI Dax (Con Comentarios)Documento37 páginas02 - PBI Dax (Con Comentarios)Paula InesAún no hay calificaciones

- 01 - PBI Modelador - RSDocumento52 páginas01 - PBI Modelador - RSPaula InesAún no hay calificaciones

- Clase 8 de La Materia 2018.Ppt (Modo de Compatibilidad)Documento43 páginasClase 8 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesAún no hay calificaciones

- Trabajo Practico N°2Documento18 páginasTrabajo Practico N°2Paula InesAún no hay calificaciones

- UNIDAD 1 - 2 y 3 Numeros ComplejosDocumento106 páginasUNIDAD 1 - 2 y 3 Numeros ComplejosPaula InesAún no hay calificaciones

- 02 - PBI DaxDocumento37 páginas02 - PBI DaxPaula InesAún no hay calificaciones

- UNIDAD 6 Calculo NuméricoDocumento67 páginasUNIDAD 6 Calculo NuméricoPaula InesAún no hay calificaciones

- UNIDAD 4 y 5 Series de FourierDocumento87 páginasUNIDAD 4 y 5 Series de FourierPaula InesAún no hay calificaciones

- Informe de Actividades de Mantenimiento ++++ 03-02-2023Documento16 páginasInforme de Actividades de Mantenimiento ++++ 03-02-2023FREDDY NICOLAS ESCOBEDO LOZANOAún no hay calificaciones

- Costos UnitariosDocumento33 páginasCostos UnitariosmilenaAún no hay calificaciones

- Pregunta1 13Documento7 páginasPregunta1 13Escobar Gabidia PragaAún no hay calificaciones

- Ciclo RankineDocumento15 páginasCiclo RankineAnonymous tofQlvAún no hay calificaciones

- Pepe Hormigon Ocr PDFDocumento103 páginasPepe Hormigon Ocr PDFLiliana RamirezAún no hay calificaciones

- Soluciones A Las Actividades de La Unidad-12 Insólita AguaDocumento4 páginasSoluciones A Las Actividades de La Unidad-12 Insólita AguaOscarAún no hay calificaciones

- Estatutos ASEMECHDocumento22 páginasEstatutos ASEMECHMedula UAndesAún no hay calificaciones

- 19 Copias A ColorDocumento1 página19 Copias A ColorMica LeguizamonAún no hay calificaciones

- Sesiones de 23 de Mayo Al 03 de JunioDocumento18 páginasSesiones de 23 de Mayo Al 03 de JunioJordan Cordova FloresAún no hay calificaciones

- Ser Vivo y Niveles de OrganizaciónDocumento4 páginasSer Vivo y Niveles de OrganizaciónPercy PérezAún no hay calificaciones

- Infografia EstimulacionDocumento1 páginaInfografia EstimulacionJuan Camilo Parra ReyesAún no hay calificaciones

- Tema 5 Lenguaje y ComunicacionDocumento11 páginasTema 5 Lenguaje y ComunicacionChiquinquiralozano_19Aún no hay calificaciones

- S2 - Práctica de Laboratorio 19 - Restauración Del Sistema en Windows 8Documento11 páginasS2 - Práctica de Laboratorio 19 - Restauración Del Sistema en Windows 8Rolando E Guzman NAún no hay calificaciones

- Educacion Fisica 1Documento9 páginasEducacion Fisica 1SAIRIS MILENA FIGUEROA CASTILLEJOAún no hay calificaciones

- Listado de Venta Bienes Adquiridos CajaDeAhorros 2Documento10 páginasListado de Venta Bienes Adquiridos CajaDeAhorros 2Leonora Elizabeth Miranda FloresAún no hay calificaciones

- Tema 12 ResumenDocumento3 páginasTema 12 ResumenTatï AnaAún no hay calificaciones

- Actividades Textos Los Milesios 2010Documento3 páginasActividades Textos Los Milesios 2010Paco Rojas RodríguezAún no hay calificaciones

- Circuladores para Enlaces MicroondasDocumento3 páginasCirculadores para Enlaces MicroondasEdwars Andoni Gabriel HuertaAún no hay calificaciones

- Anexo 2 - Insumos - Tarea 3Documento29 páginasAnexo 2 - Insumos - Tarea 3maria fernanda escamilla rojasAún no hay calificaciones

- Consentimiento InformadoDocumento1 páginaConsentimiento InformadoKarina Chavez VargasAún no hay calificaciones

- Sindrome de BurnoutDocumento4 páginasSindrome de BurnoutPaola ValdezAún no hay calificaciones

- Trabajo en EquipoDocumento12 páginasTrabajo en EquipoFelipe Trujillo GomezAún no hay calificaciones

- Informe Tecnico Desechos Peligrosos 2022Documento4 páginasInforme Tecnico Desechos Peligrosos 2022Janina Chuchuca CelyAún no hay calificaciones

- Hoja de Cálculo de SDBDocumento5 páginasHoja de Cálculo de SDBGabriel Eduardo Blanco GodoyAún no hay calificaciones

- Practica Pre Profesional 020 2021 MimpDocumento4 páginasPractica Pre Profesional 020 2021 MimpDavid Enríquez CubillasAún no hay calificaciones

- Flexión Final 6-04-2020Documento109 páginasFlexión Final 6-04-2020axelAún no hay calificaciones

- 1388 Plan de Desarrollo 2012 2021 43a08f7ba329054dDocumento245 páginas1388 Plan de Desarrollo 2012 2021 43a08f7ba329054dDiego PazAún no hay calificaciones