0% encontró este documento útil (0 votos)

192 vistas36 páginasLocalización del Proyecto San Alberto

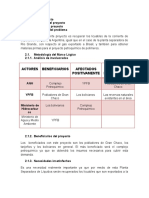

Este documento describe la ubicación de la Planta de Acopio y Procesamiento de Gas Natural San Alberto en Bolivia, donde se propone implementar un módulo de Dew Point. La planta se encuentra en el Campo San Alberto en la provincia de Gran Chaco, departamento de Tarija. El documento analiza variables macro y micro-locacionales como la producción estimada de gas natural en los campos cercanos, que determinarán el tamaño óptimo del módulo propuesto.

Cargado por

Sergio Daniel Valdez AcostaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

192 vistas36 páginasLocalización del Proyecto San Alberto

Este documento describe la ubicación de la Planta de Acopio y Procesamiento de Gas Natural San Alberto en Bolivia, donde se propone implementar un módulo de Dew Point. La planta se encuentra en el Campo San Alberto en la provincia de Gran Chaco, departamento de Tarija. El documento analiza variables macro y micro-locacionales como la producción estimada de gas natural en los campos cercanos, que determinarán el tamaño óptimo del módulo propuesto.

Cargado por

Sergio Daniel Valdez AcostaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd