100% encontró este documento útil (1 voto)

630 vistas14 páginasTipos de Horno

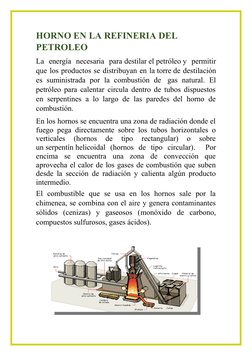

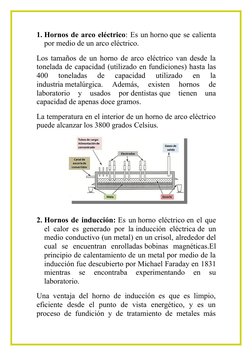

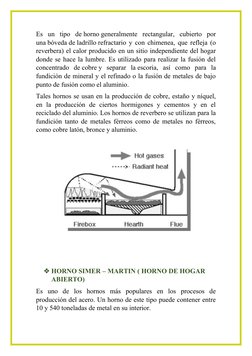

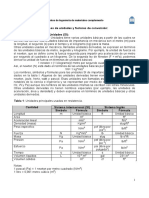

El documento proporciona información sobre diferentes tipos de hornos que se han utilizado a lo largo de la historia. Explica que los hornos se usan para generar calor de manera controlada y mantenerlo dentro de un compartimiento cerrado, ya sea para cocinar alimentos o para procesos industriales. Luego describe varios tipos específicos de hornos, incluidos hornos eléctricos, de crisol, de cubilote, Bessemer, de reverbero, Simer-Martin y de mufla, explicando sus características y usos.

Cargado por

meca mcDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

630 vistas14 páginasTipos de Horno

El documento proporciona información sobre diferentes tipos de hornos que se han utilizado a lo largo de la historia. Explica que los hornos se usan para generar calor de manera controlada y mantenerlo dentro de un compartimiento cerrado, ya sea para cocinar alimentos o para procesos industriales. Luego describe varios tipos específicos de hornos, incluidos hornos eléctricos, de crisol, de cubilote, Bessemer, de reverbero, Simer-Martin y de mufla, explicando sus características y usos.

Cargado por

meca mcDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd