Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Practica Semana 2

Cargado por

LizbhetDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Practica Semana 2

Cargado por

LizbhetCopyright:

Formatos disponibles

EJERCICIOS PRÁCTICA 2

Procesos Industriales Ambientales 1- 2021

1- ¿Cuáles son las materias primas en los procesos descritos? Clasifíquelas de

acuerdo con su composición y origen.

2- Mencione cuál es el producto, el subproducto y los desechos del proceso, de ser

el caso.

3- Elabora un diagrama de bloques por cada caso.

4- Identifica si se trata de un proceso unitario (reacción química) o una operación

unitaria (cambio físico).

5- Utiliza los términos apropiados que hacen referencia a procesos y/o operaciones

unitarias.

CASO 1

Durante el procesamiento del maíz se obtiene almidón y proteína mediante las siguientes

operaciones: primero, se remoja el maíz en agua a una temperatura de 70 °C, durante 1 o 2 días.

En seguida, se le añade 0.15% de SO2 para su fermentación, posteriormente el grano húmedo

se tritura para obtener una suspensión que contiene gérmenes, salvado, almidón y gluten. El

germen se separa de la pasta líquida mediante separadores neumáticos (ciclones) para líquidos.

Los gérmenes lavados y secos pasan al proceso de extracción del aceite de maíz. Mediante una

molienda y un tamizado que se repite varias veces, el salvado se separa de las demás fibras. El

resto de la pasta líquida contiene de 5 a 8% en peso de proteína, la cual se concentra

separándose el almidón más den- so del gluten y el primero se filtra, se lava y se seca. El gluten

se seca y se utiliza en la elaboración de alimentos para el ganado.

CASO 2

Los distintos ingredientes a excepción de la fruta, son transportados y dosificados en su medida

correspondiente por un alimentador, la pectina y el ácido desde sus respectivos bidones y el

azúcar desde un silo, hasta los mezcladores. Los bidones de fruta, son colocados sobre una

cinta transportadora y al final de la misma, se dispondrá de un dispositivo automático para volcar

el bidón, introduciéndose el contenido en una tolva, que a su vez, alimenta a un transportador de

hélices con capacidad para transportar 2.500 kg/h.

Las materias primas son mezclados en dos tanques horizontales de acero inoxidables provistos

de hélices opuestas de agitación, de tal forma que para que la línea sea continua, el proceso se

realiza alternativamente, mientras uno de los tanques está alimentando la línea, en el otro se

está llevando a cabo la mezcla. La agitación de la mezcla de ingredientes es suave, no

rompiéndose los trozos de fruta.

El caudal previsto es igual al sumatorio de todos los ingredientes, igual a unos 5.000 kg/h, para

ello se instalarán dos mezcladores que se encargarán de llevar a cabo la mezcla de 2.500 kg/h

cada uno. Para que la mezcla se realice de la forma más homogénea posible en los tanques de

mezcla se llevará a cabo un precalentamiento de unos 60ºC.

La mezcla es enviada por medio de una bomba lobular a un calentador de paletas rascadoras

donde se eleva la temperatura hasta 90-95º, temperatura suficientemente elevada para el

tratamiento de este producto, ya que éste tiene un pH inferior a 4’5. Se ha elegido este tipo de

bomba, ya que no rompe los trozos de fruta, su funcionamiento será de la siguiente manera; se

alimentará alternativamente de los dos tanques de mezcla, así siempre habrá un tanque

alimentando a la línea.

El caudal teórico previsto con el que se alimenta ésta es igual a unos 5.000 kg/h. El calentador

es un cilindro de diseño vertical, donde hay un eje central con paletas rascadoras. Por otra parte

el fluido de calefacción (vapor), entra por arriba a una camisa concéntrica a la cámara de

producto, con lo que lo calienta. El producto sale por arriba calentado a 95ºC. La transmisión de

calor del vapor al producto se ve favorecida por la agitación y rascado de las paletas. La velocidad

de giro de las paletas es de unas 200 rpm (según la bibliografía consultada) para no dañar los

trozos de fruta.

Tras la primera etapa de cocido, el producto pasa a otra cocedora que se trata de un calentador

de paletas rascadoras de iguales características que las del utilizado en la 1ª etapa de cocido.

Con esta segunda etapa se da por concluido el proceso de cocción de la mermelada.

CASO 3

Se elimina la fruta que no tenga el grado de madurez adecuado o presente magulladuras o

pudrición. Las frutas se sumergen en un baño de agua clorada. El agua se clora agregando el

cloro en el agua de lavado en una proporción de 2 ppm.

La papaya se pela con un cuchillo, se parte a lo largo y se le sacan las semillas. La sandía se

pela con un cuchillo o rayador, separando la cáscara más externa. La sandía se parte a lo largo

y con un cuchillo o cuchara se le extrae la parte carnosa y las semillas.

A las frutas cítricas se les elimina la cáscara externa con un rayador de cocina, dejando

solamente la cáscara blanca. A los cítricos también se les saca la parte carnosa de la fruta para

liberar la corteza. Luego se trocea en cuartos u octavos. Todos los trocitos se mezclan (también

se pueden trabajar por separado)

La papaya y la cáscara de sandía se parten en cuartos u octavos (según el tamaño) y luego se

corta en cubitos de 5 mm de lado. Esta operación se hace en forma manual o empleando una

máquina llamada cubeteadora. La corteza de los cítricos se parte en trozos pequeños en forma

manual.

Se preparan jarabes de azúcar al 35% con 0.2% de ácido cítrico, uno por cada color deseado

(generalmente son rojo, amarillo y verde) y se calienta a ebullición. Seguidamente se sumergen

los trozos de fruta (todos juntos o por separado) en una relación fruta: jarabe de 1:1 y se deja

reposar durante 2 horas. Al final de esta etapa, se escurre el almíbar y se concentra el jarabe

agregando más azúcar de modo que los °Brix suban hasta 50°. Además, se agrega 0.5% de

ácido cítrico y se calienta a ebullición. Se agrega de nuevo el jarabe a la fruta y se deja en reposo

por un nuevo período de 2 horas. El proceso se repite con una concentración del jarabe de 65 °

Brix y dejando en reposo por 2 horas; porúltimo, el jarabe se concentra a 75 ° Brix y se deja

reposar durante 24 horas. Cada vez se debe adicionar 0.5% de ácido cítrico.

Se saca la fruta del recipiente de concentración y se pasa por un colador para eliminar el exceso

de jarabe. La fruta se seca a una temperatura de 60-65 °C durante 4 horas, en un secador con

aire caliente.

Se prepara un nuevo jarabe de 90 °Brix el cual contiene agua, azúcar, glucosa y 0.2% de ácido

cítrico. La glucosa evita que el jarabe solidifique y además mejora la apariencia de los trocitos de

fruta. El jarabe se calienta a ebullición y seguidamente se vacía sobre la fruta y se deja reposar

por 24 horas. Se saca la fruta del recipiente de concentración y se pasa por un colador para

eliminar el exceso de jarabe

La fruta cristalizada se seca a una temperatura de 60-65 °C durante 2 horas, en un secador con

aire caliente.

CASO 4

La madera que se extrae de los árboles se traslada en camiones y se almacenan en el sector

industrial para su transformación posterior. La madera almacenada es cortada en trozos y se le

extrae la cáscara y la corteza.

Las piezas de la madera son fragmentadas en pequeñas partes con una máquina llamada

chipiadora y las astillas obtenidas se acumulan en grandes pilas a la espera de ser utilizadas.

En esta etapa se produce la cocción. Para lograrlo, las astillas son inmersas en un líquido

formado por agua y otros productos químicos, sulfitos y soda cáustica y el compuesto es

expuesto a temperaturas que oscilan entre los ciento treinta y ciento ochenta grados Celsius.

Este procedimiento permite separar las fibras de la madera y conseguir pasta de celulosa. En

esta fase, además, se producen lignina y hemicelulosa. Ambas sustancias se reciclan y son

empleadas posteriormente; en otras partes del circuito productivo del papel.

La masa de celulosa es almacenada en depósitos cilíndricos. En estos tambores se le adicionan

dióxido de cloro, oxígeno, peróxido y soda cáustica y estos productos químicos aclaran la masa

hasta tornarla blanca. La cantidad y variedad de productos químicos empleados está relacionada

con el tipo de papel que pretenda conseguir el fabricante: cuanto más blanco lo busque, mayor

cantidad de aditivos deberá utilizar.

La celulosa ya blanqueada es conducida mediante una cinta transportadora a través de rodillos

con calor para secarla. Cuando ya está seca, la celulosa es acopiada en paquetes para ser

transportada a las fábricas de papel.

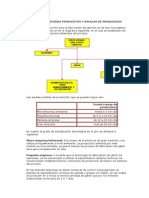

DIAGRAMA DE BLOQUES

Una forma didáctica de estudiar los procesos es mediante las etapas que componen su línea

principal de transformación (columna vertebral). El diagrama de bloques muestra de una manera

secuencial las operaciones y procesos unitarios, mediante cuadros o rectángulos que indican los

flujos de materiales que entran y salen por esa línea principal.

Estos diagramas contienen el nombre de la operación o del proceso que se realice, los flujos

cuantificados de materia y energía, y en muchas oportunidades, contienen las condiciones de

operación determinantes como la temperatura, la presión, la concentración, el pH, etc. Son una

gran herramienta para visualizar y analizar balances de materia y energía; por consiguiente,

sirven para llevar la contabilidad del proceso y para calcular índices de productividad y de

contaminación ambiental (por ejemplo: toneladas de producto final obtenido, por cada tonelada

de materia prima consumida; también puede ser toneladas de contaminante generado, por cada

tonelada de producto final obtenido).

Además, es importante recordar que cada operación o proceso unitario está asociado con un

equipo que puede sobreentenderse o especificarse: filtración con filtro, tamizado con tamiz,

centrifugación con centrífuga, fermentación con reactor.

Del mismo modo, el diagrama de bloques permite al ingeniero analizar los problemas que se

estén presentando en el proceso, por la forma integral como puede mirarse. Se puede analizar

la secuencia de efectos que una modi- fi cación o perturbación introducida en el sistema, puede

ocasionar. Ahora bien, el ingeniero puede clasifi car el proceso por temas, ayudándose con el

diagrama de bloques, es decir: en un diagrama de bloques situar la información sobre el balance

de materia; en otro diagrama de bloques colocar la información sobre condiciones de operación;

en otro, información sobre residuos, vertimientos y emisiones del proceso, etc. Un ejemplo de

diagrama de bloques para el balance de materia es el siguiente:

Méndez Delgado, F. (2012). Los procesos industriales y el medio ambiente: un nuevo paradigma.

Ibagué, Colombia: Universidad de Ibagué. Recuperado de

https://elibro.net/es/ereader/ucsur/70134?page=35.

Otras referencias:

https://www.ugr.es/~aulavirtualpfciq/diagramadebloques.html

También podría gustarte

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- Practica Semana 2 - Ejercicios y CasosDocumento3 páginasPractica Semana 2 - Ejercicios y CasosMelany FranciaAún no hay calificaciones

- Elaboración de leches para el consumo. INAE0209De EverandElaboración de leches para el consumo. INAE0209Aún no hay calificaciones

- Descripcion Del Proceso y Memorias de Calculo Produccion de La Panela Balance de Materia y EnergiaDocumento14 páginasDescripcion Del Proceso y Memorias de Calculo Produccion de La Panela Balance de Materia y EnergiaTrabajos Y Tareas Virtuales100% (1)

- Flujo de Proceso en EmpresasDocumento14 páginasFlujo de Proceso en EmpresasVladimir GonzalesAún no hay calificaciones

- Diagrama de Flujo de Proceso de Producción Rendimientos y MermasDocumento5 páginasDiagrama de Flujo de Proceso de Producción Rendimientos y MermasSemira Bernilla SanchezAún no hay calificaciones

- Caso de Estudio P+LDocumento6 páginasCaso de Estudio P+LJoss AndradeAún no hay calificaciones

- Fabricación de JugosDocumento8 páginasFabricación de JugosEliceo QVAún no hay calificaciones

- S01 Recoleccion de InformaciónDocumento3 páginasS01 Recoleccion de InformaciónJoel FigueroaAún no hay calificaciones

- Métodos de ExtracciónDocumento6 páginasMétodos de ExtracciónDan MárquezAún no hay calificaciones

- Realiza Un Esquema de Los Siguientes Procesos IndustrialesDocumento12 páginasRealiza Un Esquema de Los Siguientes Procesos IndustrialesLuis Alexander EPAún no hay calificaciones

- Aceite PaltaDocumento25 páginasAceite PaltaWalter Raul CulquiAún no hay calificaciones

- Elaboración de Piña en AlmíbarDocumento16 páginasElaboración de Piña en AlmíbarFrida Garcia100% (1)

- Elaboración de SidraDocumento11 páginasElaboración de SidraJuan José Huerta LópezAún no hay calificaciones

- Proceso Jarabe FinalDocumento26 páginasProceso Jarabe Finalmartha murilloAún no hay calificaciones

- Industria de La Harina y Aceite de PescadoDocumento28 páginasIndustria de La Harina y Aceite de Pescadoluis antonio criollo riveraAún no hay calificaciones

- UntitledDocumento8 páginasUntitledYanara AgüilAún no hay calificaciones

- Procesos IndustrialesDocumento16 páginasProcesos IndustrialesNicole Ashly Paredes RuizAún no hay calificaciones

- BIOETANOLDocumento3 páginasBIOETANOLMeli Azzarello SalomónAún no hay calificaciones

- Productivo y Diagramas de Bloques y EquiposDocumento20 páginasProductivo y Diagramas de Bloques y EquiposcuevacristianAún no hay calificaciones

- Guía de Laboratorio - Secado y CristalizaciónDocumento5 páginasGuía de Laboratorio - Secado y CristalizaciónSilvia Juliana Navarro AranaAún no hay calificaciones

- MERMELADADocumento4 páginasMERMELADAmtra.estefania.rmzAún no hay calificaciones

- Diagrmas de Flujo Sobre El Helado y El ArequipeDocumento8 páginasDiagrmas de Flujo Sobre El Helado y El ArequipeEstefany HerazoAún no hay calificaciones

- Proceso de Fabricacion de JabonesDocumento14 páginasProceso de Fabricacion de JabonesCatalinaSerpa100% (2)

- Trabajo Colaborativo 1Documento6 páginasTrabajo Colaborativo 1Natalia RuedaAún no hay calificaciones

- Capitulo 6Documento10 páginasCapitulo 6Carolain Jesús Ipince AntúnezAún no hay calificaciones

- Durazno en ConservaDocumento4 páginasDurazno en ConservamikisimeAún no hay calificaciones

- Industria LacteaDocumento7 páginasIndustria LacteaJulio EcheverryAún no hay calificaciones

- Proceso para de Leche EvaporadaDocumento10 páginasProceso para de Leche EvaporadaalbertAún no hay calificaciones

- Planta Extractora de Aceite de PalmaDocumento7 páginasPlanta Extractora de Aceite de PalmaKatiusca Arling Rueda GuerraAún no hay calificaciones

- Diagrama Flujograma de Harinas EspecialesDocumento9 páginasDiagrama Flujograma de Harinas EspecialesFiorela Nieto QuilcoAún no hay calificaciones

- Proceso de Refinacion de AzucarDocumento68 páginasProceso de Refinacion de AzucarWalter Mamani Ccasa83% (6)

- TF17 Etanol A Partir de MaizDocumento6 páginasTF17 Etanol A Partir de MaizFernando GuzmanAún no hay calificaciones

- Adelanto de ActividadDocumento8 páginasAdelanto de Actividadmaria gonzalezAún no hay calificaciones

- Pasteurizacion de La LecheDocumento14 páginasPasteurizacion de La LecheValeria FloresAún no hay calificaciones

- Cuestionario Unidad IIIDocumento38 páginasCuestionario Unidad IIIJesus NavarreteAún no hay calificaciones

- Informe 11. AutoclavesDocumento11 páginasInforme 11. AutoclavesJavier Palermo Maita NoelAún no hay calificaciones

- Elaboración Del EtanolDocumento5 páginasElaboración Del EtanolCRISTIAN GABRIEL MATIAS POMAAún no hay calificaciones

- Tecnologia Del AlmidonDocumento15 páginasTecnologia Del Almidonatila117100% (1)

- Obtención de PectinaDocumento12 páginasObtención de PectinaHeiLy ParedesAún no hay calificaciones

- Fuente de Obtención de Azucares y AlmidonesDocumento5 páginasFuente de Obtención de Azucares y AlmidonesRafael Adolfo Camacho DiazAún no hay calificaciones

- Métodos Analíticos Seleccionados para El Análisis Del AzúcarDocumento16 páginasMétodos Analíticos Seleccionados para El Análisis Del AzúcarRafael Hernando Ricardo Garcia100% (1)

- FLUJO DEL PROCESO PRODUCTIVO Y ESCALAS DE PRODUCCION de JabonDocumento16 páginasFLUJO DEL PROCESO PRODUCTIVO Y ESCALAS DE PRODUCCION de JabonVanessa PiñaAún no hay calificaciones

- 3 - Obtencion PolisacaridosDocumento5 páginas3 - Obtencion PolisacaridosneltinAún no hay calificaciones

- Fabricacion de La Leche UhtDocumento21 páginasFabricacion de La Leche Uhtisis_119583% (6)

- Doe Inpesco-Grupo N°1Documento22 páginasDoe Inpesco-Grupo N°1Guzmán Terrones JoséAún no hay calificaciones

- Parte PrácticaDocumento3 páginasParte PrácticaKeila CamposAún no hay calificaciones

- Bebidas de FrutaDocumento5 páginasBebidas de FrutaJorge Armando ALEY MONCADAAún no hay calificaciones

- Diagnóstico Ambiental de Base ArgDocumento10 páginasDiagnóstico Ambiental de Base ArgMauricio SalvagiotAún no hay calificaciones

- Práctica II Fermentación de Etanol-Bioprocesos FUA PDFDocumento5 páginasPráctica II Fermentación de Etanol-Bioprocesos FUA PDFDanielaAún no hay calificaciones

- Actividad de Aprendizaje 5 Plan MaestroDocumento15 páginasActividad de Aprendizaje 5 Plan MaestroMerly LoboAún no hay calificaciones

- Informe 2 Elaboracion de Mermelada de ManzanaDocumento18 páginasInforme 2 Elaboracion de Mermelada de ManzanaDytrom Full Hd100% (2)

- Almibar de PiñaDocumento4 páginasAlmibar de PiñaVIDEO REALIZADOR100% (1)

- FlujogramasDocumento16 páginasFlujogramasMaria Elena Caceres SosaAún no hay calificaciones

- Tratamiento de AR en Industria CerveceraDocumento22 páginasTratamiento de AR en Industria CerveceraSam SeroAún no hay calificaciones

- Ficha de Visita Técnica - BackusDocumento13 páginasFicha de Visita Técnica - BackusMaria Fernanda PQAún no hay calificaciones

- Helado Objetivos Marco Teorico ConclusionesDocumento9 páginasHelado Objetivos Marco Teorico ConclusionesIsrael Chambi100% (1)

- Estudio de La Obtencion de Bio EtanolDocumento6 páginasEstudio de La Obtencion de Bio EtanolGabriel RochaAún no hay calificaciones

- Manual Haccp - BocadilloDocumento19 páginasManual Haccp - BocadilloMonik Florez100% (6)

- Taller 1 - Balance Masa - OPUSDocumento2 páginasTaller 1 - Balance Masa - OPUSyury dayana gallo contrerasAún no hay calificaciones

- Tarea Actividad de AprendizajeDocumento5 páginasTarea Actividad de AprendizajeGizell RodriguezAún no hay calificaciones

- S4 Notas Profundizacion Acc Resmt1202Documento10 páginasS4 Notas Profundizacion Acc Resmt1202anmoyavarAún no hay calificaciones

- EdafologíaDocumento35 páginasEdafologíaapi-3702178100% (9)

- HDS Suavizante de TelasDocumento9 páginasHDS Suavizante de TelasAngel alonsoAún no hay calificaciones

- Marco Teorico Conveccion Natural y Conveccion ForzadaDocumento9 páginasMarco Teorico Conveccion Natural y Conveccion ForzadaDiego Muñoz100% (1)

- Terapeutica Con Humedad Trabajo FinalDocumento23 páginasTerapeutica Con Humedad Trabajo FinalLisanyeli SuberoAún no hay calificaciones

- Espirales de ConcentracionDocumento9 páginasEspirales de ConcentracionSimón Valeriano Puma100% (1)

- Informe 1 FisicoquímicaDocumento13 páginasInforme 1 FisicoquímicaMIGUEL ANGEL CRUZ CABRERAAún no hay calificaciones

- Pavimentos FlexiblesDocumento2 páginasPavimentos FlexiblesJhobani Vasquez VelasquezAún no hay calificaciones

- Catalogo Jofel 2014-15Documento36 páginasCatalogo Jofel 2014-15arqd7Aún no hay calificaciones

- Estabilizacion Suelo - Cemento, Cal - Cal-Cemento - Emulsion 1Documento47 páginasEstabilizacion Suelo - Cemento, Cal - Cal-Cemento - Emulsion 1Gabriela100% (1)

- Presentacion PtarDocumento39 páginasPresentacion PtarGerardo CandiaAún no hay calificaciones

- Sistema Directo DE Suministro de Agua: Segunda UnidadDocumento44 páginasSistema Directo DE Suministro de Agua: Segunda Unidadda silvaAún no hay calificaciones

- Morfologia Del CORONAVIRUSDocumento4 páginasMorfologia Del CORONAVIRUSjunior100% (1)

- Aditivos QsiDocumento6 páginasAditivos QsijamilqhAún no hay calificaciones

- Métodos Básicos para El Estudio de La Sensibilidad A Los AntimicrobianosDocumento58 páginasMétodos Básicos para El Estudio de La Sensibilidad A Los AntimicrobianosDaniel Pacheco RojasAún no hay calificaciones

- Guia PMR 20feb2020Documento29 páginasGuia PMR 20feb2020Ceci CalderónAún no hay calificaciones

- Tipos de ResistenciasDocumento2 páginasTipos de ResistenciasGabriela FloresAún no hay calificaciones

- 5Documento2 páginas5Nelson Balvin HenaoAún no hay calificaciones

- Hoja de Seguridad Pintura Supermate Triple Accion Vencedor EditadoDocumento5 páginasHoja de Seguridad Pintura Supermate Triple Accion Vencedor EditadoRicardo MondragonAún no hay calificaciones

- 1.1 Ficha TecnicaDocumento5 páginas1.1 Ficha TecnicaJulio César0% (1)

- Interlayer PujolDocumento8 páginasInterlayer PujolrasheedgotzAún no hay calificaciones

- Pavimentos de Alto ModuloDocumento27 páginasPavimentos de Alto ModuloNohemi Santacruz TzantecomaniAún no hay calificaciones

- El Huerto MedicinalDocumento80 páginasEl Huerto Medicinalfcuevaspr1Aún no hay calificaciones

- Ficha Datos de Seguridad ProteusDocumento14 páginasFicha Datos de Seguridad ProteusPAOLA SILVAAún no hay calificaciones

- Cuidados Del Instrumental Quirurgico LLDocumento1 páginaCuidados Del Instrumental Quirurgico LLapi-522274114100% (1)

- Bombas de VacioDocumento8 páginasBombas de VacioevelynAún no hay calificaciones

- Ensayo de PenetracionDocumento7 páginasEnsayo de PenetracionDiego L. BottaniAún no hay calificaciones

- 2 Unidad Lectura 4 HISTORIA DE LA QUIMICA Tercero (Mayo)Documento3 páginas2 Unidad Lectura 4 HISTORIA DE LA QUIMICA Tercero (Mayo)segundo cesar trelles machucaAún no hay calificaciones

- WPS SmawDocumento4 páginasWPS SmawMarcos Gajardo0% (1)

- Técnicas y medidas básicas en el laboratorio de químicaDe EverandTécnicas y medidas básicas en el laboratorio de químicaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Mediciones y métodos de uso común en el laboratorio de QuímicaDe EverandMediciones y métodos de uso común en el laboratorio de QuímicaCalificación: 4.5 de 5 estrellas4.5/5 (3)

- Nomenclatura de las sustancias químicasDe EverandNomenclatura de las sustancias químicasCalificación: 5 de 5 estrellas5/5 (2)

- Curso Práctico de Química GeneralDe EverandCurso Práctico de Química GeneralCalificación: 4 de 5 estrellas4/5 (4)

- Química orgánica: ejercicios de aplicaciónDe EverandQuímica orgánica: ejercicios de aplicaciónCalificación: 5 de 5 estrellas5/5 (3)

- Fisicoquímica II: Materia, electricidad y magnetismo. Fuerzas y camposDe EverandFisicoquímica II: Materia, electricidad y magnetismo. Fuerzas y camposAún no hay calificaciones

- Estructura atómica y enlace químicoDe EverandEstructura atómica y enlace químicoCalificación: 3 de 5 estrellas3/5 (2)

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- UF0565 - Eficiencia energética en las instalaciones de calefacción y ACS en los edificiosDe EverandUF0565 - Eficiencia energética en las instalaciones de calefacción y ACS en los edificiosAún no hay calificaciones

- Principios y aplicaciones de la energía fotovoltaica y de las bateríasDe EverandPrincipios y aplicaciones de la energía fotovoltaica y de las bateríasCalificación: 4 de 5 estrellas4/5 (1)

- Notas de clase. Manual de farmacognosia: Análisis microscópico y fitoquímico, y usos de plantas medicinalesDe EverandNotas de clase. Manual de farmacognosia: Análisis microscópico y fitoquímico, y usos de plantas medicinalesAún no hay calificaciones

- UF1026 - Caracterización de procesos e instalaciones frigoríficasDe EverandUF1026 - Caracterización de procesos e instalaciones frigoríficasCalificación: 4 de 5 estrellas4/5 (1)

- Química para geología: Aplicación en laboratorio y campoDe EverandQuímica para geología: Aplicación en laboratorio y campoCalificación: 4.5 de 5 estrellas4.5/5 (10)

- Minerales y vitaminas: Micronutrientes esenciales en la alimentación, nutrición y salud.De EverandMinerales y vitaminas: Micronutrientes esenciales en la alimentación, nutrición y salud.Calificación: 3 de 5 estrellas3/5 (2)

- Análisis inorgánico cualitativo sistemáticoDe EverandAnálisis inorgánico cualitativo sistemáticoCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Instalación de estructuras de madera. MAMS0108De EverandInstalación de estructuras de madera. MAMS0108Aún no hay calificaciones

- UF1666 - Depuración de aguas residualesDe EverandUF1666 - Depuración de aguas residualesAún no hay calificaciones

- La química al alcance de todosDe EverandLa química al alcance de todosCalificación: 1 de 5 estrellas1/5 (1)

- Principios básicos de bioquímica de los alimentosDe EverandPrincipios básicos de bioquímica de los alimentosCalificación: 4.5 de 5 estrellas4.5/5 (2)