Documentos de Académico

Documentos de Profesional

Documentos de Cultura

ESTE NO - Cambiar El Que Tiene Los 3 Trabajos

Cargado por

Lautaro Santiago LarcherTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

ESTE NO - Cambiar El Que Tiene Los 3 Trabajos

Cargado por

Lautaro Santiago LarcherCopyright:

Formatos disponibles

UNIVERSIDAD TECNOLÓGICA NACIONAL

FACULTAD REGIONAL DE CÓRDOBA

Ingeniería Industrial

Manejo de Materiales y Distribución de Planta

PROFESORES

● Rocha, Jorge Alfredo

● Celador, Adriana Elizabeth

Empresa Corplast S.R.L

TRABAJO PRÁCTICO 3

FECHA DE ENTREGA: 30/09/2020

GRUPO 6 CURSO 5D3

ALUMNOS: LEGAJO: E-MAIL:

Bevacqua, Santiago Tomás 72334 santibevacquacat@gmail.com

Cassone, Ignacio 70369 nachocassone@gmail.com

Fassi Curarello, Juan gabriel 71890 juan7juang77@gmail.com

Galará, Paula Vanina 72501 paulygalara@gmail.com

Herrera, Nicolás 74282 nicoherrera781@gmail.com

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Índice

Índice 1

Introducción 2

17.- EVALUACIÓN TÉCNICA DE CADA DISTRIBUCIÓN 3

MATRIZ DE INDICADORES 3

1. Distancia recorrida en un ciclo completo 3

2. Cantidad de cruces x hora 4

3. Costo de manejo de materiales 5

4. % de actividades del proceso destinadas al transporte 7

5. Área destinada a scrap 7

6. Facilidades de MP y PT [m3] 8

7. Cumplimiento del diagrama de afinidad 8

8. Capacidad de producción [unidades mensuales] 8

9. Organización de máquinas y flujo de materiales 8

10. Seguridad 9

ANÁLISIS DE VENTAJAS Y DESVENTAJAS 9

ALTERNATIVA 1 9

ALTERNATIVA 2 10

ALTERNATIVA 3 11

CONCLUSIÓN 12

18.- EVALUACIÓN ECONÓMICA DE CADA DISTRIBUCIÓN 13

Inversiones de cada Alternativa 13

Costos de Producción Total 15

Cantidad de Producción 15

Análisis Económico 16

Conclusiones 16

19.- ELECCIÓN Y JUSTIFICACIÓN DE LA NUEVA DISTRIBUCIÓN 16

MAQUETA VIRTUAL 3D 17

CONCLUSIÓN 19

ANEXO 20

Bevacqua - Cassone - Fassi - Galará - Herrera 1

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Introducción

Una vez concentrada toda la información generada en las entregas anteriores, de análisis,

estudio, distribución y presentación de propuestas, nos sigue la realización de una evaluación

técnica y económica que constituye la parte final de esta secuencia de Trabajo Práctico

Integrador, de la Cátedra Manejo de Materiales y Distribución de Planta para el ciclo lectivo

2020.

Para lo primero, se brindarán indicadores técnicos que ayuden a medir, analizar y comparar

los hechos que se presentan en cada alternativa de distribución. Con los mismos generamos

conclusiones para aplicar en un proceso de evaluación y selección que consideramos debe

ser neutral, transparente e imparcial.

Por otro lado, realizaremos el análisis de factibilidad de los proyectos de inversión en cada

alternativa propuesta, para lo cual, se aplican métodos de evaluación económica con la

finalidad de medir la eficiencia de las inversión totales involucradas y su probables

rendimientos durante la vida útil. Especialmente, consideramos muy importante esta etapa en

los proyectos de carácter lucrativo, puesto que con los resultados que de ella se obtienen, se

toman las decisiones de llevar a cabo o no la realización de un proyecto determinado.

Bevacqua - Cassone - Fassi - Galará - Herrera 2

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

17.- EVALUACIÓN TÉCNICA DE CADA DISTRIBUCIÓN

MATRIZ DE INDICADORES

Para el análisis de las alternativas, se desarrolla la matriz adjunta a continuación,

posteriormente se explica detalladamente cada uno de los indicadores calculados.

Evaluación técnica de cada distribución

Ponderación Distribución Alternati Ptos Alternat Ptos Alternativ Ptos

Indicadores

(1 - 5) Actual va 1 A1 iva 2 A2 a3 A3

Distancia recorrida en un ciclo

1 completo [metros] 5 367 317 1,4 281 2,3 217 4,1

2 Cantidad de cruces x hora 4 2,25 0,125 0,125 0,125 0,125 7,875 7,875

Manejo de materiales (peso x tiempo

3 x frecuencia x costo de operario) 5 1665,64 1240,97 7,49 1184,72 7,60 853,47 8,27

% de actividades del proceso

4 destinadas al transporte 4 37,04% 30,43% 7,0 29,17% 7,1 30,43% 7,0

Área destinada a almacenamiento

5 de scrap 3 40 3,2 9,2 6,46 8,4 3,2 9,2

6 Facilidades de MP y PT 4 58 174 8,7 174 8,7 174 8,7

Cumplimiento del diagrama de

7 afinidad 3 132 140 7 144 7 154 8

Capacidad de producción [unidades

8 mensuales] 5 24.000 99.274 4 99.327 4 99.526 4

Organización de máquinas y flujo de

9 materiales 3 1 2 2 2 2 5 5

10 Seguridad e Higiene 4 6 9 1,5 9 1,5 11 1,8

Resultados 189 193 250

1. Distancia recorrida en un ciclo completo

Se evalúan las distancia en metros que se deben realizar desde que comienza el ciclo con el

pedido del cliente hasta que se carga el mismo en el camión, simulando que todas las

actividades se realizan una vez. Estas distancias se pueden ver plasmadas discriminadas por

cada actividad en la hoja de procesos, adjuntada en la entrega anterior. Las mismas se

adjuntan en el ANEXO.

Los puntos de cada alternativa, se calculan haciendo el siguiente cálculo →

mts recorridos de distribución actual−mts recorridos en la propuesta n

∗10=Ptosde la ∝ uesta

mts recorridos de distribución actual

Bevacqua - Cassone - Fassi - Galará - Herrera 3

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

2. Cantidad de cruces x hora

En primer lugar, para desarrollar este indicador, se relevan las frecuencias de las actividades

que requieren un recorrido. Las mismas, son plasmadas en la siguiente tabla

FRECUENCIAS x Turno x Hora

Cantidad de veces que se suministra MP 8 1

Cantidad de veces que se evacuan PT de máquinas 45 5,625

Cantidad de veces que se evacuan PT máquina rotativa 5 0,625

Cantidad de veces que se transportan matrices 27 3,375

Cantidad de veces que se evacua scrap 9 1,125

Cantidad de veces que se reingresa material reacondicionado 9 1,125

En segundo lugar, se analizan siguiendo el diagrama de recorridos la cantidad de cruces que

presenta cada alternativa. El puntaje para cada alternativa, se obtiene realizando la

multiplicación entre: los cruces existentes y la frecuencia más baja de los 2 desplazamientos

en cuestión. De esta manera, se analiza la peor situación, que ocurriría si cada vez que se

hacen las 2 tareas, ocurre de manera simultánea y presentan un cruce, ya que no es posible

determinar la probabilidad de que las 2 ocurran al mismo tiempo.

3. Costo de manejo de materiales

En este indicador, se calcula el costo de manipulación del material en general para cada

alternativa. Para esto, se realiza la siguiente tabla donde se calculan: peso de carga en

kilogramos, distancia recorrida en metros, tiempo requerido en horas para el transporte,

frecuencia del recorrido por hora y el costo operativo. El último, se calcula en base a la hora

hombre y al costo del apilador. Finalmente, se calcula el costo de manejo del material para el

Bevacqua - Cassone - Fassi - Galará - Herrera 4

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

proceso productivo, la alternativa en general y por kg. Esto, se repite para cada

alternativa

Alternativa Original

Mat.

MP PT Scrap Reacond. Matrices Entrega

Peso [Kg] 100 12,25 12,25 50 40 12,25

Distancia [mts] 41 75 67 53 87 27

Tiempo [hora] 0,46 0,83 0,74 0,59 0,97 0,30

Frecuencia x hora 1,00 5,63 2,81 1,13 3,38 7,21

Costo Operativo 125 125 125 125 125 125

Costo Manejo

Material 56,94 585,94 261,72 82,81 407,81 270,41

Costo por

Alternativa 1665,64

Costo Manejo

Material por Kg 0,57 47,83 21,36 1,66 10,20 22,07

103,69

Alternativa 1

Mat.

MP PT Scrap Reacond. Matrices Entrega

Peso [Kg] 100 40 30,625 50 40 147

Distancia

[mts] 39 70 80 50 87 27

Tiempo

[hora] 0,43 0,78 0,89 0,56 0,97 0,30

Frecuencia x

hora 1,00 5,63 1,13 1,13 3,38 0,60

Costo

Operativo 125 125 125 125 125 125

Costo

Manejo

Material 54,17 546,88 125,00 78,13 407,81 28,99

Costo por

Alternativa 1240,97

Costo

Manejo

Material por

Kg 0,54 13,67 4,08 1,56 10,20 0,20

30,25

Bevacqua - Cassone - Fassi - Galará - Herrera 5

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Alternativa 2

Mat.

MP PT Scrap Reacond. Matrices Entrega

Peso [Kg] 100 40 76,5625 50 40 147

Distancia

[mts] 39 70 62 32 87 27

Tiempo

[hora] 0,43 0,78 0,69 0,36 0,97 0,30

Frecuencia x

hora 1,00 5,63 1,13 1,13 3,38 0,60

Costo

Operativo 125 125 125 125 125 125

Costo

Manejo

Material 54,17 546,88 96,88 50,00 407,81 28,99

Costo por

Alternativa 1184,72

Costo por

Alternativa 0,54 13,67 1,27 1,00 10,20 0,20

26,87

Alternativa 3

Mat.

MP PT Scrap Reacond. Matrices Entrega

Peso [Kg] 100 40 191,40625 50 40 147

Distancia

[mts] 39 55 54 38 42 27

Tiempo

[hora] 0,43 0,61 0,60 0,42 0,47 0,30

Frecuencia x

hora 1,00 5,63 1,13 1,13 3,38 0,60

Costo

Operativo 125 125 125 125 125 125

Costo

Manejo

Material 54,17 429,69 84,38 59,38 196,88 28,99

Costo por

Alternativa 853,47

Costo por

Alternativa 0,54 10,74 0,44 1,19 4,92 0,20

18,03

Para definir la puntuación de cada alternativa se realiza la siguiente cuenta:

Bevacqua - Cassone - Fassi - Galará - Herrera 6

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Sumatoria de los costos de las 4 alternativas−Costo Total de la alternativa n

∗10=Ptos de la ∝uesta

Sumatoria de los costos de las 4 alternativas

Organización de máquinas y flujo de materiales

Alternativa Costo de manejo Ptos

ACTUAL 1665,64 6,63

1 1240,97 7,49

2 1184,72 7,60

3 853,47 8,27

4944,81

4. % de actividades del proceso destinadas al transporte

Este indicador, recuenta el porcentaje de actividades destinadas al transporte, los mismos se

pueden ver en la hoja de procesos del ANEXO.

5. Área destinada a scrap

Este indicador analiza la superficie utilizada para almacenar scrap. La siguiente tabla muestra

los valores de dichas superficies en m2 para cada alternativa.

Distribución actual Alternativa 1 Alternativa 2 Alternativa 3

40 3 6 3

6. Facilidades de MP y PT [m3]

Alternativas 1, 2 y 3 Distribución actual

MP PT MP PT

Cantidad de estanterías 6 8 5 28 7

Cantidad de estantes 3 2 1 1 2

Superficie estantes [m] 5 5 5 1 5

Altura estantes [m] 0,6 1,3 0,6 0,6 0,6

Volumen [m3] 54 119 16 42

Bevacqua - Cassone - Fassi - Galará - Herrera 7

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

7. Cumplimiento del diagrama de afinidad

Se analiza el porcentaje del cumplimiento del diagrama de afinidad de cada alternativa.

Cumplimiento del diagrama de afinidad

Alternativa

Ideal Alternativa 1 Alternativa 2 Alternativa 3

actual

84 132,00 140,00 144,00 154,00

100,00% 106,06% 109,09% 116,67%

8. Capacidad de producción [unidades mensuales]

Se plantea la capacidad de producción en unidades para cada alternativa.

9. Organización de máquinas y flujo de materiales

Se plantea una escala con distintas características que se deben cumplir para lograr una distribución

de planta ordenada, con un flujo constante.

Organización de máquinas y flujo de materiales

Escala Características

Las máquinas están ordenadas según el flujo, el orden general es muy bueno y los

5 elementos necesarios están cerca de las máquinas

4 Las máquinas están ordenadas según el flujo y el orden general es muy bueno

3 Las máquinas están ordenadas según el flujo

2 Grupo de máquinas separadas

1 Desorden general en todas las áreas

10. Seguridad

Se tiene en cuenta diversos factores que afectan a la seguridad e higiene. Se hace foco en aquellos

que tienen diferencias entre las distintas alternativas. Se coloca un puntaje del 1 al 3 en casillero de

puntos para cada alternativa siendo el 3 el mejor puntaje, en el casillero de la derecha se encuentra el

motivo de ese puntaje.

Ptos Pto

Original Ptos. Alternativa 1 Ptos. Alternativa 2 Alternativa 3

. s.

Manipuleo: Excesivo Excesivo Excesivo

Transporte Manual 1 Movimiento 1 Movimiento 1 Movimiento 3 Reducido

de Carga de Matrices de Matrices de Matrices

Instalaciones de

seguridad: Lavador

1 Ausencia 3 Cumple 3 Cumple 3 Cumple

de ojo, mojador de

pie.

Riesgo por No hay Presencia del Presencia del Presencia del factor

3 2 2 2

presencia de medios factor de factor de de riesgo

Bevacqua - Cassone - Fassi - Galará - Herrera 8

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

medios de

riesgo riesgo

manipuleo

Condiciones de

higiene según

1 No cumple 3 Cumple 3 Cumple 3 Cumple

norma: lavabos,

duchas bidet

Total 6 9 9 11

ANÁLISIS DE VENTAJAS Y DESVENTAJAS

ALTERNATIVA 1

VENTAJAS

★ Se mejora el orden general, ya que, principalmente el desorden estaba dado por las grandes

montañas de scrap. En la alternativa, el scrap se junta y almacena en canastos con

ruedas hasta que se vacía en el molino y se regresa al puesto.

★ Se incorpora un puesto de guardia y estacionamiento delimitado.

★ Se agregan los baños, espacios de higiene y seguridad correspondiente según las normas

vigentes. Además, involucra baños y duchas separadas para el área de oficina, separada

del área de producción.

★ Se incorporan estanterías de MP cerca del puesto, para reducir el movimiento de MP,

aprovechar más el espacio ganando en altura y reducir los tiempos que el operador no está

inyectando (operación cuello de botella).

★ Se maximiza el tiempo que el operario está realizando la operación cuello de botella de la

línea.

★ Se aumenta el espacio libre y se mejoran los pasillos, ya que se sacaron las mesas,

reemplazandolas por la parte superior de las estanterías.

★ Se agranda la unidad de carga final del cliente de bolsas a pallets.

★ se aumenta la capacidad de almacenamiento utilizando el mismo espacio, ya que, crece en

altura.

★ Se logra cumplir el objetivo de triplicar la producción e incorporar las punteras.

★ Se reduce la manipulación de carga manual a través de equipos de transporte y elementos

de manipuleo.

★ Se repara una máquina , reduce las inversiones requeridas y optimiza el uso del espacio

★ Se aumenta el volumen de la unidad de carga final de bolsas de 8 pares a pallets de 576

pares.

DESVENTAJAS

❖ Se deben mover prácticamente todas las máquinas para llevar a cabo la distribución.

❖ No hay más mesas cerca de los puestos que pueden ser más cómodas que las estanterías

para hacer el retrabajo.

❖ Sigue habiendo distancias grandes para recorrer, especialmente con matrices, que

corresponde al objeto más pesado a manipular.

Bevacqua - Cassone - Fassi - Galará - Herrera 9

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

❖ Una inyectora separada del sector productivo, esto desorganiza el espacio y la

misma se encuentra lejos de las estrategias implementadas para mantener cerca del puesto

los insumos.

❖ Zona de reacondicionamiento del scrap lejos del área productiva y del almacén, aumenta la

distancias

❖ En el diagrama de recorrido se puede observar, que esta alternativa presenta múltiples

cruces dentro del recorrido requerido.

❖ Si analizamos un ciclo completo desde que se solicita el pedido hasta que se entrega al

cliente, el recorrido que se debe realizar en metro sigue siendo grande.

ALTERNATIVA 2

VENTAJAS

★ Se mejora el orden general, ya que, principalmente el desorden estaba dado por las grandes

montañas de scrap. En la alternativa, el scrap se junta y almacena en canastos con

ruedas hasta que se vacía en el molino y se regresa al puesto.

★ Se incorpora un puesto de guardia y estacionamiento delimitado.

★ Se agregan los baños, espacios de higiene y seguridad correspondiente según las normas

vigentes.

★ Se incorporan estanterías de MP cerca del puesto, para reducir el movimiento de MP,

aprovechar más el espacio ganando en altura y reducir los tiempos que el operador no está

inyectando (operación cuello de botella).

★ Se maximiza el tiempo que el operario está realizando la operación cuello de botella de la

línea.

★ Se aumenta el espacio libre y se mejoran los pasillos, ya que se sacaron las mesas,

reemplazandolas por la parte superior de las estanterías.

★ Se agranda la unidad de carga final del cliente de bolsas a pallets.

★ se aumenta la capacidad de almacenamiento utilizando el mismo espacio, ya que, crece en

altura.

★ Se logra cumplir el objetivo de triplicar la producción e incorporar las punteras.

★ Se reduce la manipulación de carga manual a través de equipos de transporte y elementos

de manipuleo.

★ Se repara una máquina , reduce las inversiones requeridas y optimiza el uso del espacio

★ Se aumenta el volumen de la unidad de carga final de bolsas de 8 pares a pallets de 576

pares

Bevacqua - Cassone - Fassi - Galará - Herrera 10

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

DESVENTAJAS

❖ No se adquieren gran cantidad de canastos móviles, entonces el scrap, se debe trasvasar a

un contenedor más grande fijo, esto permite almacenar más material pero involucra dos

trasvases.

❖ Se deben mover prácticamente todas las máquinas para llevar a cabo la distribución.

❖ No hay más mesas cerca de los puestos que pueden ser más cómodas que las estanterías

para hacer el retrabajo.

❖ Sigue habiendo distancias grandes para recorrer, especialmente con matrices, que

corresponde al objeto más pesado a manipular.

❖ Una inyectora separada del sector productivo, esto desorganiza el espacio y la misma se

encuentra lejos de las estrategias implementadas para mantener cerca del puesto los

insumos.

❖ Zona de reacondicionamiento del scrap lejos del área productiva y del almacén, aumenta la

distancias

❖ En el diagrama de recorrido se puede observar, que esta alternativa presenta múltiples

cruces dentro del recorrido requerido.

❖ Si analizamos un ciclo completo desde que se solicita el pedido hasta que se entrega al

cliente, el recorrido que se debe realizar en metro sigue siendo grande.

ALTERNATIVA 3

VENTAJAS

★ Se incorporan estanterías de MP cerca del puesto, para reducir el movimiento de MP,

aprovechar más el espacio ganando en altura y reducir los tiempos que el operador no está

inyectando (operación cuello de botella).

★ Se incorpora estantería de matrices en la pared que divide la planta, para facilitar el

acceso de ambos lados, por un lado, para almacenarla después de su confección y por el

otro para extraerla y utilizarla.

★ Se mejora el orden general, ya que, principalmente el desorden estaba dado por las

grandes montañas de scrap. En la alternativa, el scrap se junta y almacena en canastos con

ruedas hasta que se vacía en el molino y se regresa al puesto.

★ Se incorpora un puesto de guardia y estacionamiento delimitado.

★ Se agregan los baños, espacios de higiene y seguridad correspondiente según las normas

vigentes.

★ Se maximiza el tiempo que el operario está realizando la operación cuello de botella de la

línea.

★ Se aumente el espacio libre y se mejoran los pasillos, ya que se sacaron las mesas,

reemplazandolas por la parte superior de las estanterías.

★ Se agranda la unidad de carga final del cliente de bolsas a pallets.

★ se aumenta la capacidad de almacenamiento utilizando el mismo espacio, ya que, crece en

altura.

★ Se logra cumplir el objetivo de triplicar la producción e incorporar las punteras.

★ Se reduce la manipulación de carga manual a través de equipos de transporte y elementos

de manipuleo.

★ Se repara una máquina , reduce las inversiones requeridas y optimiza el uso del espacio

★ Se aumenta el volumen de la unidad de carga final de bolsas de 8 pares a pallets de 576

pares

Bevacqua - Cassone - Fassi - Galará - Herrera 11

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

★ La sala de mecanizado se mueve reduciendo las distancias de manipulación,

especialmente de las matrices (objeto pesado).

★ Existe un mejor flujo de trabajo y se reducen los cruces.

DESVENTAJAS

❖ Sigue habiendo distancias grandes para recorrer.

❖ Mayor inversión inicial

CONCLUSIÓN

En conclusión, desde el punto de vista técnico, la mejor alternativa es la tercera, ya que,

presenta mayores beneficios en función de la distribución de planta. En esta propuesta, se

reducen los recorridos, la manipulación de cargas, el costo de manipulación, los cruces

durante el proceso y la organización general. Tanto en la matriz de indicadores, como en el

análisis de ventajas y desventajas se observa que esta es la mejor alternativa.

18.- EVALUACIÓN ECONÓMICA DE CADA DISTRIBUCIÓN

Inversiones de cada Alternativa

En el siguiente apartado presentaremos las inversiones necesarias para desarrollar cada una

de las alternativas de Distribución de Planta en estudio.

ALTERNATIVA 1

CONCEPTO CANTIDAD UNIDAD MONTO U TOTAL

Reparar inyectora en desuso 1 unidad $660.000 $660.000

Cambiar disposición de las máquinas 2 unidades $112.500 $225.000

Agregar estanterías de MP 6 unidades $15.000 $90.000

Modificar estanterías de matrices 6 unidades $8.000 $48.000

Agregar 1 baño 4 m2 $60.000 $240.000

Agregar 4 duchas 16 m2 $10.000 $160.000

Canastos para scrap 20 unidades $2.200 $44.000

Puesto de Guardia 1 unidad $23.000 $23.000

Apiladora Hidráulica 1 unidad $85.000 $85.000

Costo de parada de producción 5 días $92.308 $461.538

Inversión total $1.068.008 $2.036.538

ALTERNATIVA 2

CONCEPTO CANTIDAD UNIDAD MONTO U TOTAL

Reparar inyectora en desuso 1 unidad $660.000 $660.000

Cambiar disposición de las máquinas 2 unidades $112.500 $225.000

Agregar estanterías de MP 6 unidades $15.000 $90.000

Modificar estanterías de matrices 6 unidades $8.000 $48.000

Bevacqua - Cassone - Fassi - Galará - Herrera 12

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Agregar 1 baño 4 m2 $60.000 $240.000

Agregar 4 duchas 16 m2 $10.000 $160.000

Canastos para scrap 10 unidades $2.200 $22.000

Contenedor para scrap 1 unidad $80.000 $80.000

Puesto de Guardia 1 unidad $23.000 $23.000

Apiladora Hidráulica 1 unidad $85.000 $85.000

Costo de parada de producción 5 días $92.308 $461.538

Inversión total $1.148.008 $2.094.538

ALTERNATIVA 3

CONCEPTO CANTIDAD UNIDAD MONTO U TOTAL

Reparar inyectora en desuso 1 unidad $660.000 $660.000

Cambiar disposición de las máquinas 7 unidades $107.857 $755.000

Agregar estanterías de MP 6 unidades $15.000 $90.000

Modificar estanterías de matrices 6 unidades $8.000 $48.000

Agregar 1 baño 4 m2 $60.000 $240.000

Agregar 4 duchas 16 m2 $10.000 $160.000

20 canastos para scrap 20 unidades $2.200 $44.000

Puesto de Guardia 1 unidad $23.000 $23.000

Apiladora Hidráulica 1 unidad $85.000 $85.000

Demolición de paredes (area 1-2,

fresadoras, 1 baño y 1 ducha) - - - $1.000.000

Cuarto de Fresadoras de Durlock 14 m2 $4.000 $56.000

Lavadora de ojos 1 unidad $15.000 $15.000

Lavadora de pies 0,5 unidades $10.000 $5.000

Costo de parada de producción 10 días $92.308 $923.077

Inversión total $1.092.365 $4.104.077

Bevacqua - Cassone - Fassi - Galará - Herrera 13

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Costos de Producción Total

Análisis de costos de producción

Concepto Actual Alternativa 1 Alternativa 2 Alternativa 3

Costo de producción actual [$/mes] 1.920.000 1.920.000 1.920.000 1.920.000

MO contratada [$/mes] - 300.000 300.000 300.000

Aumento de otros costos variables [$/mes] - 4.050.380 4.052.531 4.060.655

Aumento de costos fijos [$/mes] - 76.800 76.800 76.800

TOTAL - 6.347.180 6.349.331 6.357.455

● Costo de producción actual: se estimó como el 80% de los ingresos mensuales

(cantidad de producción actual * precio estimado de venta ($100)).

● MO contratada: se considera con un sueldo promedio de $50.000 la incorporación de

los nuevos 6 operarios.

● Aumento de otros costos variables : consideramos como variable el 60% del costo

de producción actual y luego calculamos el aumento en función de la cantidad de

producción de cada alternativa.

● Aumento de costos fijos:consideramos un aumento del 10% de los costos fijos.

Cantidad de Producción

Análisis de cantidad de producción

Concepto Actual Alternativa 1 Alternativa 2 Alternativa 3

Producción actual [unidades/mes] 24.000 24.000 24.000 24.000

Aumento por incorporación de nuevas

máquinas [unidades/mes] - 72.000 72.000 72.000

Aumento por reducción de recorridos

[unidades/mes] - 3.274 3.327 3.526

TOTAL - 99.274 99.327 99.526

● Aumento por incorporación de nuevas Máquinas: en función de la cantidad de

máquinas que se incorporan a la producción.

● Aumento por reducción de recorridos: se estimó un aumento de producción en

función del tiempo ahorrado por reducir los recorridos.

Bevacqua - Cassone - Fassi - Galará - Herrera 14

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Análisis Económico

A continuación se muestra una tabla que resume el análisis económico realizado, mostrando

los valores calculados en las tablas anteriores.

Análisis económico

Concepto Actual Alternativa 1 Alternativa 2 Alternativa 3

Costo de producción [$/mes] 1.920.000 6.347.180 6.349.331 6.357.455

Capacidad de producción [unidades/mes] 24.000 99.274 99.327 99.526

Ingresos [$/mes] 2.400.000 9.927.402 9.932.673 9.952.587

Ganancias [$/mes] 480.000 3.580.222 3.583.342 3.595.131

Inversión [$] - 2.036.538 2.094.538 4.104.077

Recuperación de la inversión [meses] - 0,6 0,6 1,1

Conclusiones

● La alternativa de mayor inversión es la 3 porque es la que requiere un mayor costo de

refacciones y remodelación, pero teniendo en cuenta el periodo de recupero, las

diferencias económicas entre las alternativas no son significativas.

● En cuanto a los costos y la capacidad de producción, sucede lo mismo que con las

inversiones, estos son mayores para la alternativa 3 pero la diferencia es

insignificante. Esto es así porque más del 95% del aumento de la capacidad de

producción se debe a la incorporación de 2 inyectoras dobles y 2 inyectoras rotativas

(máquinas incorporadas en las 3 alternativas), mientras que el 5% restante se explica

por una reducción en las distancias recorridas dentro del proceso, que varía para cada

alternativa.

● Los periodos de recupero son relativamente bajos debido a que, para triplicar la

producción fue necesario incorporar nuevas máquinas y la empresa ya contaba con

las mismas solo que en estado de desuso, es decir, esto nos permite un ahorro

aproximadamente de $10.000.000 en inversión.

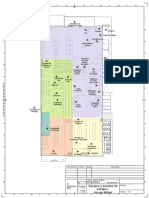

19.- ELECCIÓN Y JUSTIFICACIÓN DE LA NUEVA

DISTRIBUCIÓN

Teniendo en cuenta que en el análisis económico se llegó a la conclusión de que todas las

alternativas son muy similares en relación a esta perspectiva, podemos decir que el análisis

técnico ponderó sobre encima del anterior y observando que la número 3 es muy superior a

las demás, se llega a la conclusión final de que dicha Alternativa 3 es la más conveniente.

MAQUETA VIRTUAL 3D

Se presenta a continuación imágenes capturadas a partir de la maqueta virtual, elaborada en

función de la alternativa de distribución escogida:

Bevacqua - Cassone - Fassi - Galará - Herrera 15

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Vista en perspectiva de la planta completa

Corte del área de producción

Imagen del sector administrativo

Bevacqua - Cassone - Fassi - Galará - Herrera 16

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Video recorrido de la maqueta:

https://drive.google.com/file/d/1ra3noevDNIW2BXEM1TDDdiVFHUp7veUA/view?usp=sharing

Modelo sketchup:

https://drive.google.com/file/d/10vNT-92nrT0Rxeec46y9nCnpmB7Jdg9H/view?usp=sharing

Bevacqua - Cassone - Fassi - Galará - Herrera 17

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

CONCLUSIÓN

Para finalizar queremos remarcar como equipo de trabajo la finalización de la entrega número

3 cumpliendo los distintos objetivos para Corplast SRL, propuestos en el inicio del Trabajo

Práctico Integrador.

Como quedó en evidencia, el aspecto técnico tuvo un mayor peso a la hora de toma de

decisiones sobre las alternativas propuestas, donde se marcó claramente que la Alternativa

Nº3 es la más óptima.

Así podemos afirmar que la nueva redistribución de planta en Corplast SRL sin duda tendrá a

futuro una notable satisfacción de clientes y de personal en cuanto a higiene, motivación y

salud de los mismos, gracias a:

● Notables mejoras en los mecanismos de transporte de matrices pesadas,

incorporación de carros.

● Generación de nuevas Unidades de Carga, Pallets con canastos de Productos

Terminados.

● Acondicionamiento y delimitaciones nuevas de los espacios que incrementará la

utilización efectiva de los mismos, como los contenedores de Scrap.

● Este uso más eficiente de los espacios no solo se da por una mejor utilización de las

superficies disponibles sino también por un mayor aprovechamiento de la “altura de la

planta”, con estanterías nuevas de 3 niveles.

● Se resalta la reducción de las distancias recorridas dentro de los procesos.

● Nueva disposición de maquinarias, que permitirá:

○ Disminuir el manipuleo.

○ Aumentar la capacidad de producción.

○ Mayor satisfacción por parte de los operarios con una mejora de circulación.

Bevacqua - Cassone - Fassi - Galará - Herrera 18

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Conclusión

Para finalizar queremos remarcar como equipo de trabajo el planteo de los distintos objetivos

para la organización en estudio, tanto el general como los específicos basados en los

principios presentados en clase, con el fin de poder lograr en un plazo de tiempo determinado

el mejor funcionamiento y reducir tanto los costos de MO, como así también mejorar flujo de

materiales y personal. De la misma manera queremos incentivar en el trabajo en Corplast

SRL, la higiene, motivación y salud de los operarios, aumentando la iluminación en puestos

de trabajo, mejorando los mecanismos de transporte de matrices pesadas, acondicionando y

delimitando espacios que incrementen la utilización efectiva de los mismos.

Luego de finalizar la fase análisis donde intentamos representar con mayor detalle posible

todas las condiciones físicas de la organización, confirmamos y se detalla en cálculos la baja

capacidad de utilización de planta, lo cual es un gran desafío al momento de plantear mejoras

que permitan cumplir con los objetivos anteriormente descritos, acompañados de lo propuesto

y exigido por la cátedra en nuestro caso particular de triplicar la capacidad de producción

actual, acompañado de la incorporación de punteras como nuevo producto a ofrecer.

Al finalizar con esta entrega del Trabajo Práctico Nº2, afirmamos como equipo de trabajo que

la distribución de planta no sólo se refiere a situar las máquinas, los bancos de trabajo y las

estanterías, y en nuestro caso de un reordenamiento aleatorio por el simple hecho de no

obtener resultados esperados. Esta ordenación comprende también el estudio de los

espacios necesarios para los movimientos, para el almacenamiento tanto de materia prima

como producto terminado, el estudio a corto o medio plazo de posibles inversiones o cambios

en maquinaria, procesos, mano de obra, crecimientos y todas las actividades que tengan

lugar en dicha instalación.

Por estos motivos, siempre que una iniciativa de distribución se proponga como en el

desarrollo de este trabajo para el que se efectuaron tres alternativas posibles de Lay-Outs

futuros para Corplast, en sus etapas iniciales se debió reevaluar los métodos y procesos

(tiempos, operaciones, recursos humanos), de la misma manera de que cada vez que se

vayan a adoptar sistemas de trabajo nuevos o instalar nueva maquinaria, será adecuado en

un futuro la nueva distribución de nuestra planta.

Bevacqua - Cassone - Fassi - Galará - Herrera 19

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

ANEXO

ALTERNATIVA 1

ALTERNATIVA 2

Bevacqua - Cassone - Fassi - Galará - Herrera 20

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Bevacqua - Cassone - Fassi - Galará - Herrera 21

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

ALTERNATIVA 3

Bevacqua - Cassone - Fassi - Galará - Herrera 22

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL CÓRDOBA

ING. INDUSTRIAL

Bevacqua - Cassone - Fassi - Galará - Herrera 23

También podría gustarte

- Diferencial Verano 2022 2023 26 12Documento1 páginaDiferencial Verano 2022 2023 26 12Lautaro Santiago LarcherAún no hay calificaciones

- Plano de Instalacion 20230120Documento3 páginasPlano de Instalacion 20230120Lautaro Santiago LarcherAún no hay calificaciones

- Linea Especial - Estudiantes No Clientes - Ext. - 18.05.23Documento3 páginasLinea Especial - Estudiantes No Clientes - Ext. - 18.05.23Lautaro Santiago LarcherAún no hay calificaciones

- Factura B: Del Libertador 7698 Caba (CP 1429) Ciudad Autonoma de Buenos AiresDocumento1 páginaFactura B: Del Libertador 7698 Caba (CP 1429) Ciudad Autonoma de Buenos AiresLautaro Santiago LarcherAún no hay calificaciones

- Total A Pagar: Bimestre: Año: Liquidación: Detalle de Medición de ConsumoDocumento1 páginaTotal A Pagar: Bimestre: Año: Liquidación: Detalle de Medición de ConsumoLautaro Santiago LarcherAún no hay calificaciones

- 2023 04 20 09 03 23 181 ReceiptDocumento2 páginas2023 04 20 09 03 23 181 ReceiptLautaro Santiago LarcherAún no hay calificaciones

- 2023 04 20 08 35 48 993 ReceiptDocumento2 páginas2023 04 20 08 35 48 993 ReceiptLautaro Santiago LarcherAún no hay calificaciones

- Sierra Serie 3Documento21 páginasSierra Serie 3Lautaro Santiago LarcherAún no hay calificaciones

- Estudio Del Trabajo Placord.Documento34 páginasEstudio Del Trabajo Placord.Lautaro Santiago LarcherAún no hay calificaciones

- Procesos Industriales Placord.Documento32 páginasProcesos Industriales Placord.Lautaro Santiago LarcherAún no hay calificaciones

- 15 - 2021 - SOGEFI SUSPENSION ARGENTINA S.A - Mecanica IndustrialDocumento1 página15 - 2021 - SOGEFI SUSPENSION ARGENTINA S.A - Mecanica IndustrialLautaro Santiago LarcherAún no hay calificaciones

- TP VIEJO (Para Guía)Documento30 páginasTP VIEJO (Para Guía)Lautaro Santiago LarcherAún no hay calificaciones

- Metadatos ParcelasDocumento3 páginasMetadatos ParcelasLautaro Santiago LarcherAún no hay calificaciones

- Ord 1114 Parte 3 271106Documento20 páginasOrd 1114 Parte 3 271106Lautaro Santiago LarcherAún no hay calificaciones

- Layout Planta HMDocumento1 páginaLayout Planta HMLautaro Santiago LarcherAún no hay calificaciones

- Misiones Cristianas en El Tercer MilenioDocumento2 páginasMisiones Cristianas en El Tercer MilenioLautaro Santiago LarcherAún no hay calificaciones

- William Carey - Un Misionero Que Transformó Una NaciónDocumento7 páginasWilliam Carey - Un Misionero Que Transformó Una NaciónLautaro Santiago LarcherAún no hay calificaciones

- William Carey y La Chispa de Las Misiones ModernasDocumento10 páginasWilliam Carey y La Chispa de Las Misiones ModernasLautaro Santiago LarcherAún no hay calificaciones

- Lecciones Misioneras de El Dr. CareyDocumento7 páginasLecciones Misioneras de El Dr. CareyLautaro Santiago LarcherAún no hay calificaciones

- Analista de Logistica y Operaciones-2Documento2 páginasAnalista de Logistica y Operaciones-2Lautaro Santiago LarcherAún no hay calificaciones

- 16 - 2021 - Magnetti MarelliDocumento1 página16 - 2021 - Magnetti MarelliLautaro Santiago LarcherAún no hay calificaciones

- Con Base en Las Lecturas Estudiadas en La Actividad AnteriorDocumento2 páginasCon Base en Las Lecturas Estudiadas en La Actividad Anteriorpaola Michelle Perez MedellinAún no hay calificaciones

- Informe Lab. 9 Fisica 2Documento17 páginasInforme Lab. 9 Fisica 2Marioly Susana Jimenez VargasAún no hay calificaciones

- Manual de Instalación Sunny Central 500CP 630CP 720CP 760CP 800CPDocumento108 páginasManual de Instalación Sunny Central 500CP 630CP 720CP 760CP 800CPJuan Carlos Figueroa FernandezAún no hay calificaciones

- Vacional - Etica - Profesional Angie Marcela Contreras GiraldoDocumento7 páginasVacional - Etica - Profesional Angie Marcela Contreras GiraldoCIRO SAAVEDRAAún no hay calificaciones

- Conclusiones 1Documento2 páginasConclusiones 1catalina galeano montoyaAún no hay calificaciones

- Taller Intensivo Fin de Curso 2022-23 Tec 79Documento21 páginasTaller Intensivo Fin de Curso 2022-23 Tec 79jcc mAún no hay calificaciones

- PracticaDocumento7 páginasPracticaAlejandro Avila GomezAún no hay calificaciones

- Oficio - Multiple 00096 2023 Minedu Spe Opep UppDocumento16 páginasOficio - Multiple 00096 2023 Minedu Spe Opep UppRONALD MARDEN AGUERO FERNANDEZAún no hay calificaciones

- El Sanador Herido, Eco de La EmpatíaDocumento4 páginasEl Sanador Herido, Eco de La EmpatíaVivi ToledoAún no hay calificaciones

- Plan Nacional SMDocumento56 páginasPlan Nacional SMNicole San MartínAún no hay calificaciones

- 50 Cosas de Física CuánticaDocumento215 páginas50 Cosas de Física CuánticaHidalgo Garcia Jasel Gamaliel100% (1)

- Quintana GLDocumento226 páginasQuintana GLJocelynn CastroAún no hay calificaciones

- Examen - Ley 29783Documento2 páginasExamen - Ley 29783Felix RiveraAún no hay calificaciones

- Guia Ejercicios Generadores de VaporDocumento1 páginaGuia Ejercicios Generadores de VaporDrosee MatiasAún no hay calificaciones

- ¿Cómo Motivar A Sus EmpleadosDocumento13 páginas¿Cómo Motivar A Sus EmpleadosJhon JaramilloAún no hay calificaciones

- Qué Es Un MóduloDocumento2 páginasQué Es Un Móduloblancarosario112Aún no hay calificaciones

- Que Es Un OrganigramaDocumento6 páginasQue Es Un OrganigramacherigipsonAún no hay calificaciones

- Unidad 2 GbiDocumento3 páginasUnidad 2 GbiMarelbis Caceres CelisAún no hay calificaciones

- Bailaba La NiñaDocumento7 páginasBailaba La NiñaMaritza MayenAún no hay calificaciones

- EL DiscursoDocumento7 páginasEL Discursoyunior angel sifuentesAún no hay calificaciones

- "Bodega de Almacenamiento" 2Documento4 páginas"Bodega de Almacenamiento" 2PACHI PÉREZAún no hay calificaciones

- Relación de Inclusión para Segundo de SecundariaDocumento10 páginasRelación de Inclusión para Segundo de SecundariaEdgard Gardy Atao Leandrees0% (1)

- Trabajo Practico CIV 3250 A II-2019Documento4 páginasTrabajo Practico CIV 3250 A II-2019Israel LuisAún no hay calificaciones

- Avances de Julio MelissaDocumento30 páginasAvances de Julio MelissaManuel Acuña Palma100% (1)

- Memoria Descriptiva. Agua y Desague, Country Club ZofratacnaDocumento6 páginasMemoria Descriptiva. Agua y Desague, Country Club ZofratacnaJa-el TurpoAún no hay calificaciones

- Coordinación de Protecciones Eléctricas en El Sistema de Distribución A Nivel de 34,5 KV y 13,8 KV Del Área Pesado, Distrito Morichal, PdvsaDocumento172 páginasCoordinación de Protecciones Eléctricas en El Sistema de Distribución A Nivel de 34,5 KV y 13,8 KV Del Área Pesado, Distrito Morichal, PdvsaDanielAlejandroRamosQueroAún no hay calificaciones

- Proyecto Sensor de TemperaturaDocumento14 páginasProyecto Sensor de TemperaturaEsteban PacanchiqueAún no hay calificaciones

- 5 Reglas de OroDocumento5 páginas5 Reglas de OroMariano GentileAún no hay calificaciones

- Especificaciones Tecnicas AsfaltadoDocumento45 páginasEspecificaciones Tecnicas AsfaltadoFernando Poma MamaniAún no hay calificaciones

- G-4 Trabajo de InvestigaciónDocumento27 páginasG-4 Trabajo de InvestigaciónGuiandra HuansiAún no hay calificaciones