Documentos de Académico

Documentos de Profesional

Documentos de Cultura

3 Metalurgia de La Soldadura

Cargado por

Patricio Quezada MoralesDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

3 Metalurgia de La Soldadura

Cargado por

Patricio Quezada MoralesCopyright:

Formatos disponibles

REPÚBLICA BOLIVARIANA DE

VENEZUELA

MINISTERIO DEL PODER POPULAR

PARA LA EDUCACIÓN UNIVERSITARIA,

CIENCIA Y TECNOLOGÍA

INSTITUTO UNIVERSITARIO POLITÉCNICO

“SANTIAGO MARIÑO”

EXTENSIÓN MATURÍN

METALURGIA DE LA

SOLDADURA

Profesora:

Ing. Amalia Palma

Bachiller:

Barreto Cristopher C.I: 26.190.201

Maturín, Septiembre 2017

La metalurgia es el estudio de los metales, tanto en estado puro

como aleado. La metalurgia de la soldadura es por lo tanto la aplicación de

todo lo que tiene que ver con ésta área relacionado con la aplicación de la

soldadura. La metalurgia de la soldadura comprende las especificaciones de

un metal base, de la aleación de un metal de soldadura y su tratamiento.

Además hace énfasis en las necesidades en cuanto a métodos de

fabricación y control de las variaciones que en un momento dado pueden

ocurrir.

La metalurgia de la soldadura se enfoca en el análisis de los

procesos de calentamiento, fusión, solidificación y enfriamiento que giran en

torno a la soldadura, este proceso es uno de los métodos más usados

actualmente para la unión de materiales metálicos, a la vez es el más

complejo desde el punto de vista metalúrgico. Prácticamente todos los tipos

de fenómenos metalúrgicos ocurren durante la realización de una soldadura:

Fusión.

Solidificación.

Reacciones gas-metal.

Fenómenos de superficie.

Reacciones en estado sólido.

Estas reacciones son sumamente rápidas, si las comparamos con lo

que sucede en las los diferentes procesos metalúrgicos. La estructura de un

cordón de soldadura, es el resultado de diferentes pasos, los cuales

comienzan con las reacciones en estado líquido y terminan con las

reacciones en el estado sólido. En el momento en el que comienza la

solidificación, se empiezan a formar las diferentes estructuras

cristalográficas, después de esto se dan las transformaciones

termomecánicas las cuales solo se pueden realizar en un estado sólido,

acabados estos procesos se llega al resultado final.

Propiedades mecánicas de los materiales:

¨ Resistencia.

¨ Dureza.

¨ Ductilidad.

¨ Impacto.

¨ Resistencia A La Fatiga.

¨ Resistencia A La Abrasión.

Estas propiedades pueden verse afectadas por los tratamientos

metalúrgicos a los que se somete el metal durante la soldadura, o los

requerimientos de fabricación; estas propiedades son afectadas por varios

factores metalúrgicos, los cuales incluyen:

Adición De Elementos Aleantes.

Tratamientos Térmicos.

Tratamientos Mecánicos.

Pre-calentamiento.

Post-Calentamiento.

Control De Temperatura Entre Pases.

Control De Calor De Aporte.

Equilibrio Térmico.

Relevo De Esfuerzos.

Debido a que la metalurgia de la soldadura incluye muchas facetas,

no se debe pensar en incluir todos sus aspectos, sólo se hará un pequeño

resumen de dichos cambios y se dividirán a su vez en dos importantes

categorías.

Categoría uno:

Son cambios que ocurren en un metal cuando éste se calienta desde

la temperatura ambiente hasta altas temperaturas.

Categoría dos:

Estos cambios involucran el efecto de las propiedades de los

metales, cuando variamos la velocidad en la cual estos cambios de

temperatura ocurren. Un ejemplo de ello ocurre cuando enfriamos un material

caliente a altas velocidades. Este factor recibe el nombre de velocidad de

enfriamiento. La metalurgia de la soldadura hace especial énfasis en los

cambios que ocurren en los metales cuando sufren un calentamiento

localizado en el metal por el arco de soldadura. Este calentamiento y

enfriamiento no uniforme hace necesario tener consideraciones adicionales,

tales como alivios térmicos

Las características físicas, químicas y mecánicas de los materiales,

tienen una influencia muy significativa en cualquier operación de soldadura.

Las propiedades de los materiales pueden clasificarse de la siguiente

manera:

Características Químicas

Son las que influyen en los fenómenos de corrosión, oxidación y

reducción.

LA CORROSIÓN es una destrucción progresiva del metal por

efectos de los elementos atmosféricos.

LA OXIDACIÓN consiste en la formación de óxidos metálicos

por la combinación de los metales con el oxígeno.

LA REDUCCIÓN consiste en la eliminación de oxigeno de las

inmediaciones del baño de fusión para evitar los efectos de la

contaminación atmosférica.

En cualquier proceso de soldadura hay que recordar que el oxígeno

es un elemento altamente reactivo. Cuando se pone en contacto con un

metal, especialmente a elevadas temperaturas, se forman óxidos y gases

indeseables, que dificultan la operación de soldadura. Así el éxito de la

soldadura depende en gran medida de lo bien que se evite la contaminación

del baño de fusión por el oxígeno.

Características Físicas

Son las que definen el comportamiento del metal cuando este se

somete al calor necesario para soldar. Podemos citar como más importantes

la temperatura de fusión, la conductividad térmica y la estructura granular.

Los metales sólidos pasan al estado líquido (fusión) a diferentes

temperaturas. Cuando se enfrían desde el estado líquido, los átomos se

ordenan formando distintos modelos de cristales (redes cristalinas). La

resistencia de las soldaduras depende, con mucha frecuencia, de cómo se

controlen estas redes cristalinas y de cuanto calor es necesario para la

correcta fusión del metal.

También es importante tener en cuenta que algunos metales

presentan una elevada conductividad térmica, mientras que otros la tienen

muy baja. También es necesario entender cómo afecta el calor a la

estructura y al grano de los metales, pues tanto el tamaño del grano como la

estructura cristalina, tienen una influencia directa sobre la resistencia de la

junta soldada.

Características mecánicas de los metales abrasión

Es el desgaste producido por el rozamiento de un cuerpo

(relativamente blando) sobre una superficie. Como ejemplo podemos

mencionar el rozamiento de la tierra sobre la cuchilla de un arado.

EROSIÓN

Es el desgaste producido por el choque de partículas relativamente

pequeñas que viajan en un fluido sobre una superficie.

Ejemplo; El desgaste producido sobre las hélices o paletas de una

turbina por la arena que lleva el agua.

FRICCIÓN METAL-METAL

Aquí nos referimos al desgaste producido por el rozamiento de un

metal al deslizarse sobre otro metal.

RESISTENCIA AL IMPACTO

Es la resistencia de un cuerpo para soportar el choque de otro.

Ejemplo: el impacto que soporta un martillo al choque contra otro

metal.

CORROSIÓN

Es el desgaste causado por agentes químicos que son capaces de

disolver un material. Ejemplo: la acción de un ácido sobre el hierro

Estructura De Los Metales

Cuando examinamos al microscopio una pieza perfectamente pulida,

observamos unos pequeños granos. Cada uno de estos granos está

constituido por otras partículas más pequeñas llamadas átomos. (Toda la

materia se compone de átomos). Los granos, o cristales como se les llama a

menudo, pueden presentar distintas formas y tamaños. La disposición

relativa de los átomos determina la forma de la red cristalina. En general, los

cristales de la mayoría de los metales, tienen sus átomos ordenados según

tres tipos de redes cristalinas. Una red cristalina es una representación visual

de la ordenación geométrica que toman los átomos de todos los metales al

pasar de líquidos a sólidos.

Entre los metales que presentan esta estructura cristalina podemos

citar el cadmio (Mg), el titanio (Ti) y el cinc (Zn). Los metales que cristalizan

en el sistema cubico de caras centradas son generalmente dúctiles; es decir

son plásticos y fáciles de trabajar. Los que cristalizan en el sistema

hexagonal compacto, a excepción del circonio (Zr) y el titanio, carecen de

plasticidad, por lo que no se pueden conformar en frío. Los metales del

sistema cubico centrado en el cuerpo tienen mayor resistencia que los del

sistema cubico de cara centradas, pero presentan una menor aptitud para la

conformación en frío.

Cristalización De Los Metales

Todos los metales solidifican en forma de cristales. Cada metal tiene

su propio sistema de cristalización. En algunos metales se produce un

cambio de estructura cristalina al variar la temperatura. Por ejemplo, el hierro,

que a temperatura ambiente presenta una red cubica centrada en el cuerpo,

cambia al sistema cubico de caras centradas a la temperatura de 910° c

(1670°f).

En el enfriamiento, el metal líquido pierde energía térmica (calor) a

través del aire y de las paredes del molde. Al alcanzar la temperatura de

solidificación, los átomos del metal van asumiendo su estructura cristalina

característica. Los cristales se van formando, al azar, en los puntos del

líquido que tienen menor energía. Cuanto mayor es la velocidad del

enfriamiento, mayor es el número de cristales que se forman en un momento

dado.

Al ser mayor el número de cristales que están creciendo

simultáneamente, disminuye el tamaño del grano en el metal solidificado.

El tamaño de grano tiene una gran influencia sobre las propiedades

del material. Así los aceros de grano fino tienen características mecánicas

superiores a los de grano grueso. Según esto, es de suma importancia que el

soldador tome las medidas adecuadas para conservar el tamaño del grano

del metal base. Los calentamientos excesivos conducen a pequeñas

velocidades de enfriamiento, lo que origina una estructura de grano grueso y

fragiliza la soldadura.

Efectos Del Calentamiento Sobre La Estructura De Los Aceros:

Cuando el acero, que es una aleación de hierro y carbono, se

calienta desde la temperatura ambiente hasta unos 835°c (1333°f), los

granos de perlita pasan a una estructura cubica centrada en el cuerpo a la

estructura cubica de caras centradas. Esta última disposición de los átomos

de hierro recibe el nombre de hierro gamma.

Además, cuando el acero alcanza su temperatura crítica

(temperatura por encima de la cual hay que calentar el acero para

endurecerlo por temple), el carburo de hierro se descompone en hierro y

carbono, distribuyéndose este uniformemente en el hierro. El producto

resultante recibe el nombre de austenita. Si se prosigue el calentamiento por

encima de la temperatura critica, va aumentando el tamaño de grano hasta

que se alcanza la temperatura de fusión. Cuando el acero funde, la

estructura cristalina se destruye totalmente, quedando los átomos libres y sin

ninguna relación definida entre los mismos.

Efectos Del Enfriamiento Sobre La Estructura Granular De Los

Aceros:

Si se enfría el metal desde el estado de fusión hasta la temperatura

ambiente, bajo condiciones adecuadas, se producen exactamente las

transformaciones opuestas a las que experimenta el metal durante el

calentamiento. A medida que el metal se va enfriando, los cristales de hierro

inician la solidificación. A esto sigue la cristalización de los granos de

austenita hasta que se produce la solidificación completa.

Cuales se produce la solidificación del acero, este pasa por distintos

grados de solidificación, desde un estado pastoso a la forma de solución

sólida. Mientras se encuentra en estado pastoso, se puede deformar

fácilmente. Por el contrario, después de alcanzado el estado sólido, aunque

aún se encuentre caliente, solo puede deformarse por aplicación de grandes

presiones o golpes por forja. Si continuamos el enfriamiento del metal sólido,

la austenita se va contrayendo uniformemente a medida que la temperatura

desciende. Cuando se alcanza la temperatura de transformación, esta se

estabiliza por un tiempo. En este momento se produce la transformación de

hierro gamma en hierro alfa, así como la separación de carburo de hierro y

hierro puro en los granos de perlita.

En la transformación del material desde el estado líquido hasta el

estado sólido, es muy importante la velocidad de enfriamiento, pues de esta

depende la estructura final en que se disponen los átomos. Por ejemplo: si

un acero de 0.83% de carbono se enfría rápidamente hasta por debajo de su

temperatura crítica, algunas de las transformaciones mencionadas

anteriormente no se verifican. El resultado es que aparece un constituyente

que recibe el nombre de martensita, de gran dureza y muy frágil. Finalmente,

el acero queda con estas propiedades. Por el contrario, si el mismo acero de

0.83% de carbono se enfría más lentamente, la estructura final será mucho

más dúctil.

Influencia Del Carbono En El Acero

El carbono es el principal elemento de aleación en los aceros y de el

depende la estructura y propiedades de los aceros al carbono. La influencia

del carbono sobre la dureza y resistencia de los aceros depende del

contenido del mismo y de su micro-estructura. Los aceros al carbono

enfriados lentamente presentan una micro-estructura de ferrita y perlitica, en

cantidades que dependen directamente de la cantidad de carbono.

Entre menos carbono mayor cantidad de ferrita y más blando será, a

mayor carbono mayor cantidad de perlita y su dureza aumenta. Mientras que

los aceros al carbono enfriados bruscamente tienen una micro-estructura

martensitica de gran resistencia y dureza, pero muy frágil.

A temperatura ambiente, los átomos de un acero al carbono se

disponen según el sistema cubico centrado en el cuerpo. Esto se conoce

como hierro alfa. Cada grano de la estructura del hierro alfa está formado por

capas de hierro puro (ferrita) y una combinación de hierro y carbono (carburo

de hierro), que recibe el nombre de cementita. La cementita es muy dura y

prácticamente no tiene ductilidad.

Si el acero tiene 0.83 % de carbono, presenta una estructura

totalmente perlitica, es decir, todos los granos son como los descritos

anteriormente: láminas de ferrita con láminas de cementita. Recibe el nombre

de acero eutectoide. Si el acero tiene menos de 0.83% de carbono, presenta

una estructura ferritico-perlitica y recibe el nombre de acero hipoeutectoide.

El examen de esta estructura nos muestra granos de ferrita y granos de

perlita.

Cuando el acero tiene más del 0.83% de carbono, la estructura está

formada por una mezcla de perlita y cementita y recibe el nombre de acero

hipereutectoide. Al observar en el microscopio la micro-estructura de dicho

acero vemos como los granos de perlita están rodeados de cementita. En

general, los aceros utilizados en la industria suelen tener menos del 0.83%

de carbono por lo que pertenecen al grupo de los hipoeutectoides.

Otros Factores Que Alteran La Resistencia Y Estructura

Cuando un metal se trabaja en frío por ejemplo: laminación,

martilleado, trefilado etc., los granos de ferrita y deperlita se hacen más

pequeños, aumentando la dureza y resistencia del material. Si después del

trabajo en frío el metal se calienta y se deja enfriar lentamente, vuelve a

aumentar el tamaño del grano y el material se ablanda y pierde resistencia.

El tamaño de grano de algunos metales se reduce y la resistencia

aumenta, mediante un proceso de calentamiento y enfriamiento posterior.

Por ejemplo si un acero con alto contenido de carbono se calienta a una

temperatura determinada y luego se enfría bruscamente en agua o en aceite

(proceso de temple), el tamaño de grano permanece fino. Por el contrario si

el mismo acero se calienta por un largo periodo de tiempo, el tamaño de

grano aumenta y el material se fragiliza. Este punto es de tener muy en

cuenta en la soldadura de diversos aceros aleados.

El problema de los cambios de estructura no es demasiado grave en

la soldadura en los aceros de bajo contenido de carbono. Sin embargo, los

aceros de alto contenido de carbono y aceros aleados están muy

influenciados en la resistencia por la variación de estructura y el tamaño de

grano. Según esto, hay que tomar grandes precauciones durante la

soldadura, para evitar un excesivo calentamiento o un tratamiento

inadecuado durante el enfriamiento y evitar así alteraciones sustanciales en

la estructura del metal.

Efectos Del Calor Aplicado Durante El Proceso De Soldadura

En soldadura pueden ocurrir enfriamientos muy rápidos de algunas

zonas, lo que puede producir puntos duros, los cuales pueden ser origen de

fisuras o grietas en el cordón. Además, hay que tener en cuenta que

mientras una zona de la pieza se encuentra en estado de fusión, el resto de

la misma tiene temperaturas variables entre amplios límites:

Desde zonas que están a una temperatura próxima a la de fusión

hasta otras que se mantienen a temperatura ambiente.

Esto implica que mientras en unas zonas la estructura cristalina está

totalmente rota o a punto de romperse, en otras se está iniciando la

recristalización.

CLASIFICACIÓN DE LAS FUNDICIONES.

El termino fundición de hierro es un nombre genérico que se refiere a

una familia de materiales que difieren ampliamente en sus propiedades. Las

fundiciones son aleaciones de hierro de hierro, carbono y silicio que

contienen también manganeso, fósforo, azufre, etc., su contenido en carbono

es de 1.7% a 4.5%, puede estar disuelto en la austenita o en forma libre.

(Grafito)

Clases De Fundiciones

La fundición de hierro es la forma más simple del producto obtenido a

partir del arrabio; las fundiciones coladas son hierros de segunda (acero) que

los ingenieros emplean como material de construcción.

El término hierro colado, es generalmente un sinónimo de hierro gris

suave. Esto es un error sabiendo que hay un rango muy extenso a partir de

la fundición gris suave a los hierros colados nodulares, cada uno con

diferentes propiedades y características cuyas variadas aplicaciones lo

hacen un material común, asociado con otro más costoso.

Las diferentes fundiciones de hierro se dividen en los siguientes

grupos:

Fundición De Hierro Gris.

Fundición De Hierro Blanco.

Fundición De Hierro Maleable O Dúctil.

Fundición De Hierro Nodular O Esferoidal.

Fundición De Hierro Austeníticos.

Fundición De Hierro Gris

En esta clase de hierro, el carbono se presenta como carbono libre

en forma de grafito, y la fractura debe ser de color obscuro.

Como es de suponerse es un metal suave y de fácil maquinado.

La fundición gris tiene una alta resistencia a la corrosión y puede

alcanzar una resistencia a la tensión de 9 a 26 tn /pul. Cuadrada, y su

esfuerzo a la compresión es aprox. Cuatro veces mayor. Esto significa que

es material dúctil. Posee buenas cualidades de resistencia a la abrasión y el

desgaste, gracias a la presencia del grafito libre, como tan bien buena

conductividad térmica.

Usos de la fundición gris

La fundición gris es usada en ingeniería para diversos procesos tales

como partes de máquinas – herramientas, cigüeñales automotrices, platos de

presión de embragues, tambores de frenos, monoblocks y componentes

eléctricos.

Fundición Blanca

Esta forma de hierro colado tiene bajo contenido de silicio y carbono

combinado y es producida en el proceso normal de enfriamiento. Por lo cual

este es un material de alta dureza y quebradizo, mostrando una fractura

blanca.

Normalmente la fundición blanca no es maquinable excepto por

esmerilado. La fundición blanca se usa para casos especiales donde la

resistencia a la fricción es esencial, por ejemplo, trabajos de rolado de

metales, partes de trapiches, equipos de limpieza por impacto, plantas de

ladrillo y de cemento.

Fundición De Hierro Maleable

El grupo de las fundiciones maleables se caracteriza por tener buena

resistencia a los esfuerzos por tensión, resistencia al impacto y ductilidad.

Hay dos distintos procesos para producir la fundición maleable a

partir de la fundición blanca ( que usualmente contiene menos del 1 % de

silicio ) .

Estos métodos se diferencian por el color de la fractura y son

llamados:

Proceso De Corazón Blanco.

Proceso De Corazón Negro.

El Proceso De Corazón Blanco

Es el más conveniente para secciones delgadas y el hierro utilizado

para este proceso contiene generalmente:

· 3.3 % De Carbono.

· 0.6% De Silicio.

· 0.5% De Manganeso.

· 0.25% De Azufre.

· 0.1% De Fósforo

Las fundiciones de corazón blanco son usadas en todas las ramas de

la industria, por ejemplo como conexiones de gas, aire, agua y vapor, tubería

para accesorios eléctricos, motocicletas, partes de maquinaria agrícola,

industria textil, transportadores de cadena, etc.

Los dos grados de fundición en el proceso de corazón blanco, han

sido clasificados por la norma: B.s. 309 de 1958.

El Proceso De Corazón Negro

En este proceso la fundición de hierro blanco es tratada sin ser

descarburada previamente. Un hierro adecuado contiene:

Este es un material blando, dúctil y de fácil maquinado. Su ductilidad

se aproxima a la fundición de acero.

Existe otro grupo de fundiciones y son a saber:

Fundición De Hierro Maleable Perlático.

Fundición De Hierro Nodular.

Fundiciones Aleadas Al Cr, Ni, Mn, Cu, V.

Fundición De Hierro Forjado.

Fundición De Acero.

Fundición Semi-Acero O Hierro Concha.

La Soldabilidad

Es la capacidad que tienen los materiales, de la misma o diferente

naturaleza para ser unidos de manera permanente mediante procesos de

soldadura, sin presentar transformaciones estructurales perjudiciales,

tensiones o deformaciones que puedan ocasionar alabeos.

La Soldabilidad de un material constituye una propiedad del mismo

muy compleja y en muchas ocasiones queda condicionada a variaciones

metalúrgicas y sus propiedades. Esto significa que un material puede tener

buena soldabilidad, cuando se puede lograr una unión soldada con

propiedades mecánicas y físico-químicas adecuadas, por cualquiera de los

procesos de soldadura y sin necesidad de utilizar técnicas auxiliares. [23]

Tipos De Soldabilidad

La Soldabilidad de una material encierra tres aspectos esenciales,

estos son:

Soldabilidad Metalúrgica:

Es la capacidad de los materiales de no presentar transformaciones

estructurales en la unión soldada o variaciones en las propiedades físico-

químicas, como si se presenta en los aceros aleados donde existe la

posibilidad de formar estructuras de martensita y en los aceros inoxidables

austeníticos, que al precipitarse los carburos de Cr, disminuye su resistencia

a la corrosión.

Soldadura Operatoria:

Responde a la operación de soldadura, en lo que respecta a

cuestiones tecnológicas y de ejecución de las uniones soldadas por cualquier

proceso de soldadura. Ejemplo: El caso del Aluminio, Aceros Aleados al Cr,

en donde los óxidos que forman dificultan la soldadura y se debe por ello

recurrir al uso de limpieza, fundentes y técnicas auxiliares.

Soldabilidad Constructiva:

Concierne a las propiedades físicas del material base, tales como

dilatación y contracción que provocan deformaciones y tensiones, las cuales

pueden generar agrietamientos de la unión soldada, como ocurre en el caso

del Hierro Fundido que por su poca plasticidad no tiene capacidad de

absorber deformaciones y hay que recurrir a recursos tecnológicos de pre y

postcalentamiento para evitar esta soldabilidad condicionada. En conclusión

se considera que un metal tiene:

Buena soldabilidad cuando cumple con los 3

aspectos anteriores.

Soldabilidad Regular o condicionada cuando no

cumple con alguno de ellos, pero que por medio de soluciones

tecnológicas se puede obtener una unión soldada de calidad.

Mala Soldabilidad cuando no cumple con dos o más

de los aspectos citados y no se puede resolver para la obtención

de buenas propiedades mecánicas y químicas en la soldadura.

Factores Que Afectan O Influyen En La Soldabilidad

El concepto de Soldabilidad analizado anteriormente, se enfoca hacia

la obtención de una soldadura que pueda cumplir los requisitos técnicos para

lo cual ella está diseñada y sobre este concepto influyen una serie de

factores que deben ser tomados muy en cuenta cuando se realiza.

1. Tipo del material base, su espesor

2. Influencia de los elementos aleantes

3. Tipo de junta y procesos de soldadura

4. Velocidad de enfriamiento

5. Energía suministrada

6. Temperatura de precalentamiento

7. Secuencia de la soldadura

También podría gustarte

- Formulario ESPEJOSDocumento1 páginaFormulario ESPEJOSIsabel Gladys Grajeda Vargas100% (1)

- Soldabilidad de los aceros al carbón: Factores clave y consideraciones para la soldaduraDocumento36 páginasSoldabilidad de los aceros al carbón: Factores clave y consideraciones para la soldaduraangelAún no hay calificaciones

- Aseguramiento de La Calidad en Construcciones SoldadasDocumento60 páginasAseguramiento de La Calidad en Construcciones SoldadasElmar CuellarAún no hay calificaciones

- SAIDI Ball ValvesDocumento200 páginasSAIDI Ball ValvesRigobertoMedinaAún no hay calificaciones

- Guia para La Inspeccion Visual de Soldaduras AWS B1.11Documento19 páginasGuia para La Inspeccion Visual de Soldaduras AWS B1.11Antonio Juantok100% (1)

- Wa0029 PDFDocumento160 páginasWa0029 PDFEdgar González100% (1)

- Clase 8Documento22 páginasClase 8Ale Calixto HermosillaAún no hay calificaciones

- SANDVICK - Soldadura de Los Aceros InoxidablesDocumento38 páginasSANDVICK - Soldadura de Los Aceros Inoxidablesalex ro100% (1)

- Metalurgia de La SoldaduraDocumento29 páginasMetalurgia de La SoldaduraAlucar ArrecalieroAún no hay calificaciones

- Limpieza - Decapado - PasivadoDocumento20 páginasLimpieza - Decapado - PasivadocasaeanAún no hay calificaciones

- Soldabilidad de Los Aceros Jez PDFDocumento63 páginasSoldabilidad de Los Aceros Jez PDFTony William ArcosAún no hay calificaciones

- Metalurgia de La SoldaduraDocumento53 páginasMetalurgia de La SoldaduraJose Munioz100% (1)

- Evaluación de estrés térmico en el trabajo: legislación y métodosDocumento13 páginasEvaluación de estrés térmico en el trabajo: legislación y métodosLiseth Ramirez100% (1)

- Aceros Inoxidables PresentaciónDocumento57 páginasAceros Inoxidables PresentaciónMaryi EspinosaAún no hay calificaciones

- 1.2 Propiedades SoldaduraDocumento43 páginas1.2 Propiedades SoldaduraVic MorilloAún no hay calificaciones

- Aspectos Metalúrgicos de La SoldaduraDocumento22 páginasAspectos Metalúrgicos de La SoldaduraDaniel Campos100% (2)

- 10-Metalurgia de La Soldadura OkDocumento40 páginas10-Metalurgia de La Soldadura Okludwing romero castilloAún no hay calificaciones

- Metalurgia de La SoldaduraDocumento33 páginasMetalurgia de La Soldadurayordan gonzalezAún no hay calificaciones

- Metalurgia para No Metalurgistas - Potenciar-IASDocumento2 páginasMetalurgia para No Metalurgistas - Potenciar-IASChristian Matteo0% (1)

- Clasificacion de Los AcerosDocumento22 páginasClasificacion de Los AcerosSebastián Encina100% (1)

- SoldabilidadDocumento65 páginasSoldabilidadelkin GomezAún no hay calificaciones

- Fundamentos de La Calificacion de WPS y WPQDocumento41 páginasFundamentos de La Calificacion de WPS y WPQDeyvid MelendezAún no hay calificaciones

- Clasificación de Electrodos para SoldaduraDocumento7 páginasClasificación de Electrodos para SoldadurahuicholeAún no hay calificaciones

- 06 Metalurgia Del AceroDocumento47 páginas06 Metalurgia Del Aceroquerero7Aún no hay calificaciones

- Metalurgia de La SoldaduraDocumento99 páginasMetalurgia de La SoldaduraJavierAlbertoGarciaSeledonioAún no hay calificaciones

- Funciones inspector soldaduraDocumento4 páginasFunciones inspector soldaduraCali Tamagnini100% (1)

- 9.0 Metalurgia de La SoldaduraDocumento88 páginas9.0 Metalurgia de La SoldaduraVictor Angel Fuertes SaboyaAún no hay calificaciones

- 05.08 Soldadura de Aceros DisimilesDocumento9 páginas05.08 Soldadura de Aceros DisimilesRafa Pontón RAún no hay calificaciones

- Concepto de MetalurgiaDocumento10 páginasConcepto de MetalurgiaRooby JeanpierreAún no hay calificaciones

- Charl A GMAWDocumento47 páginasCharl A GMAWJulian Ramirez Ospina100% (1)

- Calificación de procedimiento de soldadura en tubería con el sistema PipePro 450 RFCDocumento35 páginasCalificación de procedimiento de soldadura en tubería con el sistema PipePro 450 RFCperearodrigo30Aún no hay calificaciones

- ALEACIONES FERREAS DefinitivaDocumento108 páginasALEACIONES FERREAS DefinitivaJesús ValAún no hay calificaciones

- Control de La MicroestructuraDocumento19 páginasControl de La MicroestructuraAnel PerezAún no hay calificaciones

- MetalurgicaDocumento1 páginaMetalurgicacarlosAún no hay calificaciones

- Clasificación de Electrodos para SoldaduraDocumento13 páginasClasificación de Electrodos para SoldaduraRodrigo PaezAún no hay calificaciones

- Criterio de Buena SoldaduraDocumento11 páginasCriterio de Buena SoldaduraDiego Armando Machado MercadoAún no hay calificaciones

- Practica 1 "Vidrios"Documento3 páginasPractica 1 "Vidrios"ana100% (1)

- El Agrietamiento Inducido Por Hidrógeno o Agrietamiento en Frio Presente en SoldadurasDocumento16 páginasEl Agrietamiento Inducido Por Hidrógeno o Agrietamiento en Frio Presente en SoldadurasCristian Camilo QuirogaAún no hay calificaciones

- Clasificación de Los ElectrodosDocumento8 páginasClasificación de Los ElectrodosPoletteAún no hay calificaciones

- Imperfecciones Superficiales 2014 PDFDocumento24 páginasImperfecciones Superficiales 2014 PDFedcarchvAún no hay calificaciones

- Carbono equivalente y tipos de uniones soldadasDocumento10 páginasCarbono equivalente y tipos de uniones soldadasAnthony Paolo Montero Vattuone100% (1)

- Arenas para FundiciónDocumento23 páginasArenas para Fundiciónjessica ontiveros100% (1)

- AcerosDocumento31 páginasAcerosGiovanny Andres Alvarez BonillaAún no hay calificaciones

- Soportes de tuberías - Tipos y selecciónDocumento33 páginasSoportes de tuberías - Tipos y seleccióncaomandanteAún no hay calificaciones

- Regiones de La SoldaduraDocumento4 páginasRegiones de La SoldaduraLeonel Giraldo CastañoAún no hay calificaciones

- Endurecimiento Superficial Del AceroDocumento51 páginasEndurecimiento Superficial Del AceroAlejandro Martinez100% (1)

- Tecnologia de Procesos y Materiales - Metales Ferrosos y No FerrososDocumento12 páginasTecnologia de Procesos y Materiales - Metales Ferrosos y No FerrososArturo MontielAún no hay calificaciones

- Metalurgia de la soldadura: Procesos y estructurasDocumento17 páginasMetalurgia de la soldadura: Procesos y estructurasdragoncitoazul100% (1)

- Metalurgia de La Soldadura TrabajoDocumento6 páginasMetalurgia de La Soldadura TrabajoBrayan Villanueva Villena100% (1)

- T4.2a W METALES Y ALEACIONES METÁLICASDocumento20 páginasT4.2a W METALES Y ALEACIONES METÁLICASdark sssAún no hay calificaciones

- Corrosion en La Industria Metalurgica - MineraDocumento20 páginasCorrosion en La Industria Metalurgica - MineraIrene Rufasto Paliza100% (2)

- Intro y TermoDocumento5 páginasIntro y TermoIvan KiLua OnairelavAún no hay calificaciones

- Finales MaterialesDocumento15 páginasFinales MaterialesmariaagustinagaleraAún no hay calificaciones

- Informe Nº9 SoldaduraDocumento27 páginasInforme Nº9 SoldadurarosamelAún no hay calificaciones

- La CorrosionDocumento2 páginasLa CorrosionJeniffer BCAún no hay calificaciones

- Corrosion de Los Metales-RemediacionDocumento23 páginasCorrosion de Los Metales-RemediacionAlarcon Torres Martin BraniAún no hay calificaciones

- Un Tratamiento TérmicoDocumento1 páginaUn Tratamiento TérmicoNestorAntonioHerediaLopezAún no hay calificaciones

- Matalurgias de La Soldadura.Documento14 páginasMatalurgias de La Soldadura.Darwin MalaveAún no hay calificaciones

- Ta2 - Tecnicas de Mantenimiento-Final - 02-06-2021Documento24 páginasTa2 - Tecnicas de Mantenimiento-Final - 02-06-2021walyAún no hay calificaciones

- 4723-Texto Completo 1 Manual Prevención de Fallos - Corrosión Metálica en Construcción PDFDocumento172 páginas4723-Texto Completo 1 Manual Prevención de Fallos - Corrosión Metálica en Construcción PDFJefes Reus SC100% (1)

- Tema 1 Metalurgia GeneralDocumento14 páginasTema 1 Metalurgia GeneralJuan LozaAún no hay calificaciones

- Soldabilidad de Los MaterialesDocumento33 páginasSoldabilidad de Los MaterialesIsai Keoma Chirinos DiazAún no hay calificaciones

- Pasteurizacion LecheDocumento1 páginaPasteurizacion LecheRicardoAún no hay calificaciones

- Historia ElectricidadDocumento2 páginasHistoria Electricidadjungkookmivaron0Aún no hay calificaciones

- Practica Nº3Documento4 páginasPractica Nº3Migraciones GrupoAún no hay calificaciones

- Evolución del modelo atómico a través de la historiaDocumento23 páginasEvolución del modelo atómico a través de la historiaGamer VanessaAún no hay calificaciones

- Investigación Del SubsueloDocumento10 páginasInvestigación Del SubsueloELKIN NORIEGA MOSQUERAAún no hay calificaciones

- 6.TERMO-Segunda LeyDocumento29 páginas6.TERMO-Segunda LeyMarco Antonio T.Aún no hay calificaciones

- Contabilidad Financiera1 Unidad 3Documento3 páginasContabilidad Financiera1 Unidad 3deiverAún no hay calificaciones

- Trabajo Final Fisica IIDocumento14 páginasTrabajo Final Fisica IIEstiven PeñaAún no hay calificaciones

- TAREA No. 1 DCF IIDocumento7 páginasTAREA No. 1 DCF IIEvelyn FrancoAún no hay calificaciones

- Segundo Principio de La Termodinámica - Ejercicios Resueltos 5-6-9-11-12-13Documento12 páginasSegundo Principio de La Termodinámica - Ejercicios Resueltos 5-6-9-11-12-13Emilia TamantiniAún no hay calificaciones

- Dilatación lineal: Coeficientes de expansión térmicaDocumento13 páginasDilatación lineal: Coeficientes de expansión térmicaJORGE ARMANDO MACHACA HANCCOAún no hay calificaciones

- Extracción-Problema 14DDocumento5 páginasExtracción-Problema 14DJenniffer Melissa GalarzaAún no hay calificaciones

- EVAU Junio-2011-QuimicaDocumento4 páginasEVAU Junio-2011-QuimicaSergio Ruiz ValleAún no hay calificaciones

- Bombas, turbinas y ventiladores: principios y aplicacionesDocumento38 páginasBombas, turbinas y ventiladores: principios y aplicacionesDANIELAAún no hay calificaciones

- Sistemas de descongelamiento para refrigeración y climatizaciónDocumento4 páginasSistemas de descongelamiento para refrigeración y climatizaciónJesús Ayala LarretaAún no hay calificaciones

- Calienta El AbrigoDocumento1 páginaCalienta El AbrigoInés ÁlzagaAún no hay calificaciones

- Practica Ey M2Documento5 páginasPractica Ey M2Ricardo MelgarejoAún no hay calificaciones

- Apuntes de Cinética QuímicaDocumento321 páginasApuntes de Cinética QuímicaBarryBurton83Aún no hay calificaciones

- Termodinámica I: Conceptos, leyes y aplicacionesDocumento14 páginasTermodinámica I: Conceptos, leyes y aplicacionesVidal SanchezAún no hay calificaciones

- Gases ideales: Confirmando la ley de Boyle experimentalmenteDocumento20 páginasGases ideales: Confirmando la ley de Boyle experimentalmenteLUIS ANGEL VELASQUEZ AVALOSAún no hay calificaciones

- InformeCompleto Empaques para Torre de VacioDocumento191 páginasInformeCompleto Empaques para Torre de VacioDanilo Rivillo100% (1)

- Reglas generales y de edificación para proyectos de estructuras de aceroDocumento96 páginasReglas generales y de edificación para proyectos de estructuras de aceroMartín Córdoba GetarAún no hay calificaciones

- Fluidos 1Documento2 páginasFluidos 1Leonardo Nina NinaAún no hay calificaciones

- Informe de Laboratorio 4Documento32 páginasInforme de Laboratorio 4Saly ParedesAún no hay calificaciones

- Figuras LissajousDocumento2 páginasFiguras LissajousLuis Angel Lopez CuautleAún no hay calificaciones

- Física 1 taller grupalDocumento8 páginasFísica 1 taller grupalFernando GonzálezAún no hay calificaciones

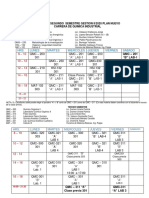

- Horariosporsemestre2020 1Documento7 páginasHorariosporsemestre2020 1Mary SkrilleraAún no hay calificaciones

- Cargas Minimas de DiseñoDocumento28 páginasCargas Minimas de DiseñoguerequeAún no hay calificaciones