UNIVERSIDAD TÉCNICA DE AMBATO

FACULTAD DE INGENIERÍA CIVIL Y MECÁNICA

CARRERA DE INGENIERÍA CIVIL

LABORATORIO DE ENSAYO DE MATERIALES

INFORME N° 3

ACRITUD

1 INTRODUCCIÓN

En el presente informe se muestra de una manera detallada los ensayos de tracción realizados a

varillas corrugadas y a láminas de acero A36 a temperatura ambiente, con el objetivo de observar

el comportamiento de los materiales metálicos y mencionar los cambios que sufre después de ser

sometido a cargas externas de igual manera nos centraremos en evaluar las diferentes propiedades

del material utilizado en cada una de las pruebas.

El ensayo de tracción en materiales consiste básicamente en someter probetas de diferentes tipos

de materiales a un esfuerzo axial progresivo hasta que este encuentre su punto de ruptura.

Teniendo en cuenta que el esfuerzo es aplicado gradualmente hasta llegar a un punto máximo de

ruptura, se detallara cada uno de los cambios que tenga la probeta antes de llegar al punto de

ruptura. [1]

Una de las finalidades es obtener el diagrama que representa Esfuerzo vs Deformación unitaria, el

mismo que representa las deformaciones mecánicas de los materiales que fueron sometidos a

ensayo. [1]

La importancia de este ensayo radica en la relevancia que tiene el acero con respecto a otros

materiales en las construcciones u obras civiles, estando presente en cada una de ellas, saber la

resistencia, el grado, su ductilidad e incluso su comportamiento resulta de gran ayuda para el diseño

de estructuras. El ingeniero civil debe tener total conocimiento acerca de los materiales que este

usa siendo imprescindible para su excelente desempeño laboral.

El ensayo será ejecutado en base a su norma correspondiente la misma que especifica cada uno

de sus aspectos. La norma que rige el ensayo de tracción es la INEN 109. Los materiales ensayados

es una varilla de acero de 14 mm de diámetro y una lámina de acero A36, teniendo en cuenta que

cada una de las probetas empleadas en el ensayo se encuentran estandarizadas.

Se mostrará la ejecución del ensayo da cada uno de los materiales como también los resultados

que se obtengan los mismo que serán base de análisis e interpretación, los diagramas obtenidos

se mostraran y analizaran para comprobar que el ensayo sea haya realizado correctamente, se

mostraran los aspectos que consideremos más importantes en su desarrollo y a las conclusiones

que hemos llegado al concluir con el ensayo.

1

� UNIVERSIDAD TÉCNICA DE AMBATO

FACULTAD DE INGENIERÍA CIVIL Y MECÁNICA

CARRERA DE INGENIERÍA CIVIL

LABORATORIO DE ENSAYO DE MATERIALES

2 FOTOGRAFÍA

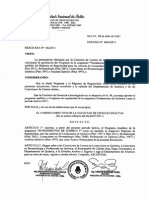

Fotografia 1.

Líneas a 45° en acero producidas en el rango de acritud del material.

2

� UNIVERSIDAD TÉCNICA DE AMBATO

FACULTAD DE INGENIERÍA CIVIL Y MECÁNICA

CARRERA DE INGENIERÍA CIVIL

LABORATORIO DE ENSAYO DE MATERIALES

3 METODOLOGÍA

3

� UNIVERSIDAD TÉCNICA DE AMBATO

FACULTAD DE INGENIERÍA CIVIL Y MECÁNICA

CARRERA DE INGENIERÍA CIVIL

LABORATORIO DE ENSAYO DE MATERIALES

4 RESULTADOS Y ANÁLISIS

PLATINA

Código Deformación (ϵ) Esfuerzo (σ)

LP1 0.00373134 20.661

EF1 0.01902985 20.322

LP2 0.231226865 530.065

EF2 0.23380597 537.178

EM 0.30873134 551.064

ROT 0.37641791 65.707

Tabla 1. Valores de esfuerzo vs deformación unitaria de platina. Fuente: Autores.

σ VS ϵ

600

EM

EF2

MPa (MN/m²)

500 LP2

Ensayo 1

(9%)

400 Ensayo 2

LP1

300

EF1

σ

ESFUERZO

LP2

200

100

LP1 EF1

ROT

0

0 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4

DEFORMACIÓN UNITARIA ϵ (mm/mm)

Gráfica 1. Diagrama esfuerzo vs deformación unitaria de platina. Fuente: Autores.

Los valores obtenidos de límite de proporcionalidad y esfuerzo de fluencia en el Ensayo 1 fueron

obtenidos a través del programa de la máquina de esfuerzos, pero la revisar visualmente la Gráfica

1, los valores son menores a los reales, ya que aproximadamente a los 400 MPa de esfuerzo se

puede observar una cedencia del material, por lo que los valores de LP 1 y EF1 deberían estar entre

ese rango, pero para efectos de la práctica se utilizarán los valores obtenidos por computadora.

4

� UNIVERSIDAD TÉCNICA DE AMBATO

FACULTAD DE INGENIERÍA CIVIL Y MECÁNICA

CARRERA DE INGENIERÍA CIVIL

LABORATORIO DE ENSAYO DE MATERIALES

El material utilizado fue una platina de acero, que fue modificada en forma de probeta para poder

visualizar de mejor manera la cedencia del material (Fotografía 1). El material fue ensayado dos

veces, en el Ensayo 1 fue esforzado hasta un porcentaje de deformación de 21,85%, y después fue

ensayada de nuevo hasta el punto de rotura. El área de cedencia del material es menor en el Ensayo

2 que en el Ensayo 1; y en el Ensayo 2, el límite de proporcionalidad y el esfuerzo de fluencia tienen

valores semejantes, como se puede ver en Tabla 1, en donde los valores empiezan a variar a partir

del tercer decimal, por lo que carece de cedencia. La región plástica es imperceptible

comprometiendo al material a una deformación permanente. La estricción de tiene un área menor

a la curva “Ensayo 1”.

El ensayo realizado llevó al material hasta el punto de fractura con este podemos corroborar la otra

característica indispensable del acero, la ductilidad la misma que nos indica que un material puede

soportar grandes deformaciones sin fallar bajo esfuerzos de tensión altos, la cual se puede reafirmar

mediante el análisis visual de la probeta ensayada debido a que al revisar la lámina se observa

claramente una reducción considerable de la sección transversal y un alargamiento en el punto de

falla (Fotografía 1.); teniendo en cuenta que el alargamiento presentado en un ensayo de tracción

es índice de ductilidad, podemos deducir que el material ensayado no tenía gran presencia de

impurezas debido que estas reducen la capacidad de alargamiento y por ello la ductilidad, además

de que la cantidad de carbono presente en el acero no es excesiva, ya que el material presentó

ductilidad ante esfuerzos. Dichas características se pueden apreciar en la Gráfica 1. [2]

Una de las ideas principales del ensayo realizado es la demostración o visualización en el diagrama

de esfuerzo vs deformación de la propiedad denominada acritud, la misma que adquieren los

metales como consecuencia de la deformación en frio, dicha propiedad aumenta la resistencia a la

ruptura por tracción y la dureza de los metales, disminuyendo el porcentaje de alargamiento. [3]

VARILLA DE 14 mm.

Código Deformación (ϵ) Esfuerzo (σ)

LP1 0.02431452 517.303

EF1 0.03697581 515.927

LP2 0.1 625.533

EF2 0.1008063 626.909

EM 0.17270558 660.387

ROT 0.201169298 621.406

Tabla 2. Valores de esfuerzo vs deformación unitaria de Varilla de 14 mm. Fuente: Autores.

5

� UNIVERSIDAD TÉCNICA DE AMBATO

FACULTAD DE INGENIERÍA CIVIL Y MECÁNICA

CARRERA DE INGENIERÍA CIVIL

LABORATORIO DE ENSAYO DE MATERIALES

σ VS ϵ

700

EM

EF2

LP2

MPa (MN/m²)

ROT

600

LP1 EF1

500 Ensayo 1 (9%)

Ensayo 2

400 LP1

EF1

LP2

σ

300

EF2

ESFUERZO

EM

200 ROT

100

0

0 0,02 0,04 0,06 0,08 0,1 0,12 0,14 0,16 0,18 0,2 0,22

DEFORMACIÓN UNITARIA ϵ (mm/mm)

Gráfica 1. Diagrama esfuerzo vs deformación unitaria de varilla de 14 mm. Fuente: Autores.

En el siguiente gráfico se observa los resultados obtenidos en el ensayo de ACRITUD de la varilla

en donde el Ensayo 1 fue llevado hasta un porcentaje de deformación del 9% a un esfuerzo de 651

MPa, y luego la misma varilla fue llevada a un esfuerzo de rotura, dando dos gráficas.

Para este análisis se tomará como curva principal la del “Ensayo 2”, en la que se observa que el

límite proporcionalidad aumenta considerablemente con respecto al Ensayo 1 esto también se

puede observar en que si el ángulo es mayor con respecto a la horizontal, mayor será el módulo

elástico. También se puede notar en Tabla 2, que los valores de LP2 y EF2 son prácticamente

iguales, por lo que en la práctica al llegar al límite de proporcionalidad se entrará directamente a un

estado plástico, sin pasar por un área de fluencia apreciable como en el Ensayo 1, en donde hay

un área de cedencia; y también pasa directamente a un esfuerzo máximo y por consiguiente a la

rotura del material. El esfuerzo de límite de proporcionalidad aumenta aproximadamente 100 MPa

en el Ensayo 2 con respecto al Ensayo 1, a cambio de una deformación unitaria menor y un área

de cedencia casi inexistente. También el esfuerzo del ensayo 1 último obtenido es de 135 MPa más

que su EF, mientras que en el Ensayo 2 solo hay 23 MPa de diferencia entre el EF y EM, por lo que

una vez obtenida la acritud, el valor entre el esfuerzo de fluencia y el esfuerzo máximo disminuye,

por lo que el material se vuelve menos dúctil, la cual es una propiedad de la acritud. [3]

6

� UNIVERSIDAD TÉCNICA DE AMBATO

FACULTAD DE INGENIERÍA CIVIL Y MECÁNICA

CARRERA DE INGENIERÍA CIVIL

LABORATORIO DE ENSAYO DE MATERIALES

5 CONCLUSIONES Y RECOMENDACIONES

5.1 CONCLUSIONES

5.1.1 Las fisuras en la varilla se pueden observar claramente cuando se expone a un 9% de

deformación.

5.1.2 La resistencia de la varilla mejora considerablemente cuando ésta se descarga luego de la

fluencia y se vuelve a cargar, a cambio de perder un área de esfuerzo por deformación en

la gráfica.

5.1.3 Cuando se vuelve a cargar a la varilla luego de la fluencia la deformación unitaria disminuye

considerablemente en la región elástica, y el área de cedencia se vuelve casi inexistente.

5.1.4 El esfuerzo máximo disminuye a cambio de que el valor de límite de proporcionalidad y

esfuerzo de fluencia aumenten, por lo que en acritud, el material necesita un esfuerzo menor

desde el esfuerzo de fluencia para que llegue al esfuerzo máximo con respecto a cargarlo

de manera constante.

5.1.5 El material consigue valores mayores de esfuerzo antes de llegar al límite de

proporcionalidad con una deformación unitaria menor, por lo que el material se vuelve ideal

y estable para soportar cargas muertas que se encuentren dentro de este rango.

5.2 RECOMENDACIONES

5.2.1 No limar la probeta pues alteramos las propiedades físicas del material.

5.2.2 Para una mejor precisión se recomienda utilizar el extensómetro para calcular la deformación

del material

5.2.3 Procurar que la colocación de la varilla sea la adecuada para evitar fallos en la ejecución del

ensayo y que el programa no registre datos erróneos.

5.2.4 Realizar más de un ensayo de platina en caso de que la computadora arroje datos menores

a los reales.

5.2.5 Emparejar de manera precisa las dos partes de la varilla en el punto de ruptura para poder

realizar una medición lo más cercana a lo real de la deformación producida en el material.

7

� UNIVERSIDAD TÉCNICA DE AMBATO

FACULTAD DE INGENIERÍA CIVIL Y MECÁNICA

CARRERA DE INGENIERÍA CIVIL

LABORATORIO DE ENSAYO DE MATERIALES

6 REFERENCIAS BIBLIOGRÁFICAS

[1] G. V. Clement, Estructuras de acero introducción al diseño, Bogotá: Universidad Nacional

de Colombia, 2006.

[2] C. Núñez, Comportamiento mecánico de los materiales, Coruña: Universidad de

Barcelona, 2011.

[3] J. R. Montes, Procesos industriales, Madrid: Visión Net, 2006.