0% encontró este documento útil (0 votos)

937 vistas14 páginasLineas de Producción

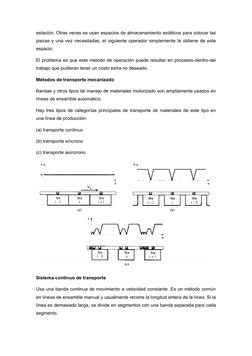

Este documento describe los sistemas de líneas de producción manuales. Estas líneas consisten en múltiples estaciones de trabajo donde los operarios realizan operaciones secuenciales de ensamble o procesamiento de manera especializada. El movimiento de materiales entre estaciones puede ser manual o mecanizado a través de bandas transportadoras. El objetivo principal es lograr altos niveles de productividad a través de la especialización del trabajo y el flujo continuo de materiales.

Cargado por

Albert David RengifoDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

937 vistas14 páginasLineas de Producción

Este documento describe los sistemas de líneas de producción manuales. Estas líneas consisten en múltiples estaciones de trabajo donde los operarios realizan operaciones secuenciales de ensamble o procesamiento de manera especializada. El movimiento de materiales entre estaciones puede ser manual o mecanizado a través de bandas transportadoras. El objetivo principal es lograr altos niveles de productividad a través de la especialización del trabajo y el flujo continuo de materiales.

Cargado por

Albert David RengifoDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd