< SISTEMA EXPERTO –TALLER MECANICO>

Sistema Experto – Taller Mecánico

FACULTAD DE INGENIERIA DE AERONAUTICA, AUTOMOTRIZ, MECANICA Y

SOFTWARE

Lima - Perú

1

� < SISTEMA EXPERTO –TALLER MECANICO>

CONTENIDO

1.- MODELO DE PROPUESTA DE INVESTIGACIÓN………………………………3

1.1. Misión……………………………………………………………………………… 3

1.2. Visión……………………………………………………………………….……….3

1.3. Objetivos…………………………………………………………………………….3

1.3.1 Objetivos Administrativos…………………………………………………………3

1.3.2. Objetivos Técnicos……………………………………………………………….3

2.- PLAN DE TRABAJO………………………………………………………………..3

2.1. Control de trabajo………………………………………………………………..…4

2.1. Planeación e Implementación y Función del Taller Mecánico

en Red……………………………………………………………..……………………..………...7

2.2. Formalización de Presupuestos por inversiones……………...................................8

3.- MARCO TEORICO………………………………………………………………….8

3.1. Tabla Compra de Herramientas, Materiales y Consumibles………………………14

4. MODELO DE SOLUCION………………………………………………………..15

Estado inicial…………………...........................................................................15

Estado………………………………………………………………………..…15

Prueba de meta……………………………………………………………….…15

Estado final……………………………………………………………………..15

5. DISEÑO DEL PROTOTIPO……………………………………………………….15

2

� < SISTEMA EXPERTO –TALLER MECANICO>

Sistema Experto – Taller Mecánico

1.- MODELO DE PROPUESTA DE INVESTIGACIÓN

1.1. Misión:

Contar con personas capacitadas y especializadas, que den soluciones adecuadas, en las

diferentes áreas técnicas relacionadas a las peticiones o necesidades surgidas en las

diversas coordinaciones del Taller, imponiendo mediante la competitividad interna a

una mejora continua en busca de la excelencia.

1.2. Visión:

Crear las condiciones necesarias para obtener un laboratorio de maquinado de partes de

precisión para investigación, que de servicio y apoyo técnico, tanto a instituciones

gubernamentales como al sector privado.

1.3. Objetivos:

1.3.1. Objetivo Administrativo:

Administrar adecuadamente el flujo de información que genera el área del taller

mecánico con las diferentes coordinaciones y el apoyo técnico del mismo, mediante

análisis, desarrollo, programación e implementación de sistemas de información, que

marcarán las pautas a seguir a fin de mantener una mejora continua.

1.3.2. Objetivo Técnico:

Mantener en óptimas condiciones el área del taller mecánico, mediante el análisis,

desarrollo e implementación de un sistema que permita el máximo control de las áreas

de almacén interno, sala de medición, taller de herrería y taller mecánico. Así como el

seguimiento y adecuación de programas de mantenimiento preventivo que permitan

mejorar continuamente el proceso de maquinado, para cumplir en tiempo y calidad.

2.- PLAN DE TRABAJO

FECHA FECHA

ACTIVIDAD RESPONSABLE DIA INICIO FINAL RIESGOS

Atención al Josefina Huaman No cumplir con la

cliente Torres Lun a Vier 12-ENE-10 25-ENE-10 fecha de entrega

Estrategias Felipe Portugal Atraer al cliente al

de Venta Lizarra Lun a Mierc 15-ENE-10 20-ENE-10 taller

Jorge Aliaga Pérdida de

Seguridad Bendesu Lun a Vier 12-ENE-10 12-ENE-11 materiales

Llevar los

Carlos Gutiérrez productos a

Movilidad Pérez Lun a Vier 12-ENE-10 12-ENE-11 diferentes lugares

3

� < SISTEMA EXPERTO –TALLER MECANICO>

2.1. Control del trabajo

Con el fin de cobrar al cliente las horas justas que se han empleado en la reparación es

necesario que el operario reporte el número de horas (o fracciones de hora) que ha

empleado. El encargado es el responsable de este control y de concienciar al operario de

la importancia de este asunto.

Al idear un sistema para el control de las horas de trabajo aparecen dos nuevos aspectos:

Orden de reparación

Horas de trabajo (ficha de asistencia)

i. Orden de reparación

La finalidad de este tipo de impreso es la siguiente:

o Indicar exacta y claramente que es lo que hay que hacer en el vehículo que lleva este

impreso

o Darle un número al trabajo que lo singularice del resto de los trabajos realizados en

el taller durante el año.

o Tomar nota de los datos personales del cliente, con su domicilio o teléfono para

avisarle en caso de que aparezca algún defecto oculto o coste adicional que el cliente

deberá conocer previamente.

o Recoger la firma del cliente autorizando el trabajo pactado.

o Facilitar los datos necesarios para hacer la factura.

ii. Horas de trabajo (ficha de asistencia)

El control de las horas de trabajo es absolutamente fundamental puesto que es lo que

produce los ingresos del taller.

Distinguimos aquí el control de asistencia del operario, es decir, para saber que ha

venido y que está disponible, y conocer las faltas de puntualidad etc. Para esto existen

en el mercado tarjetas y máquinas marcadoras de manera que el empleado ficha al llegar

y al marchar.

Pero para hacer un análisis más profundo del rendimiento del operario y del

funcionamiento del taller, es necesario saber las horas que el operario emplea en cada

reparación y las horas que se le facturaron al cliente por dicha reparación para

contrastarlas y analizar los puntos a mejorar, etc.

Al cliente se le hace un presupuesto previo basado en unos tiempos de reparación

estándar y salvo que detectemos nuevas averías este presupuesto no se modifica, si el

mecánico tarda más tiempo del previsto no se le puede cargar al cliente sin una causa

4

� < SISTEMA EXPERTO –TALLER MECANICO>

muy justificada, y esto supone un menoscabo del rendimiento del taller, por el contrario

si la reparación se realiza más rápido de lo que pone la factura, el beneficio es mayor

para el taller, que puede invertir ese dinero en mejoras del taller, herramienta, etc. o en

premios al empleado, con lo que trabajará más contento y rendirá mucho más.

iii. Tiempos de reparación

Existen para cada modelo una estimación del tiempo que un mecánico tarda en realizar

cada reparación concreta, basándose en estos datos, se realiza un presupuesto al que el

mecánico tiene que tratar de ajustarse.

Como quiera que cada marca y modelo tiene unas características particulares los

tiempos de reparación para la misma operación no tienen por qué ser los mismos para

dos coches distintos y para conocerlos hay que recurrir al manual del modelo.

Se utilizan horas y fracciones de horas.

Muchas veces ocurre que para poder cumplir con el tiempo estimado en el manual hay

que disponer de herramientas especializadas para esa marca o modelo concreto, y esto

no es posible porque no se puede disponer de todas las herramientas especiales de cada

marca (como ya comentamos SEAT/VW-AUDI tiene más de 600) con lo que el tiempo

de reparación se alarga, y el encargado debe tenerlo en cuenta y preveerlo.

Esta es una situación que perjudica muy seriamente al taller generalista frente a los

talleres concesionarios que trabajan una sola marca, como nota anecdótica pero muy

indicativa de lo que es la situación actual y el curso que está tomando vale el ejemplo

del cambio de aceite de un BMW moderno.

Al sacar el aceite el indicador de nivel obviamente llega a cero, pues al rellenar de

nuevo permanece inactivo y se necesita una herramienta especial solo para activarlo de

nuevo.

Con esto lo que las marcas tratan es que el cliente solo pueda reparar y mantener el

coche en los concesionarios oficiales que tienen unos precios mucho más elevados.

5

�< SISTEMA EXPERTO –TALLER MECANICO>

6

� < SISTEMA EXPERTO –TALLER MECANICO>

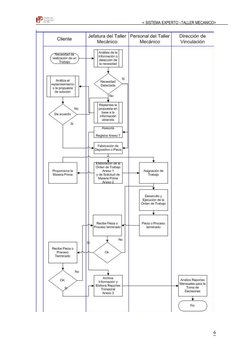

b. Planeación e Implementación y Función del Taller Mecánico en Red

El primer paso a seguir en la planeación de su red es designar una computadora con

buenas prestaciones de hardware con un procesador Pentium III o mejor, memoria

RAM suficiente (256MB o más) y una "Motherboard" o Tarjeta del Sistema de alto

rendimiento y más rápida posible, para soportar las operaciones de entrada y salida de

manera adecuada.

Debe tener instalado un sistema operativo Windows 2000, XP Professional, Server 2000

o 2003. A esta computadora usualmente se le denomina como "Servidor". La

computadora que trabaje como Servidor tendrá solamente 1 función: administrar y

disponer o hacer accesibles las bases de datos en la red, en lo que a Taller Mecánico

concierne claro está, ya que puede usar otros software o paquetes comerciales en esta

misma computadora, sin embargo es una práctica común y conveniente en sistemas de

redes designar una computadora como Servidor y no utilizarla para ejecutar otras

aplicaciones, como hojas de cálculo por ejemplo, que en un momento dado sólo

quitarían o restarían recursos de cómputo valiosos para aplicaciones como Taller

Mecánico demandan para una operación del sistema estable en general.

El siguiente paso a considerar es el número de terminales o estaciones de trabajo que

desee utilizar para la red y la ubicación física que ocuparán dentro de la empresa o

establecimiento. Igualmente, es recomendable utilizar computadoras con buenas

capacidades de cómputo para una operación estable y segura. Las estaciones de trabajo

pueden tener cualquiera de los siguientes sistemas Windows: 98/ME/NT/2000/XP.

Todas las computadoras deben tener instalado y configurado el protocolo de red

TCP/IP, el cual es muy común y es el protocolo estándar para acceso a Internet.

Una vez que se ha realizado toda la planeación, implementación, configuración, pruebas

de comunicación, y el sistema en general está operativo, simplemente hay que iniciar

una sesión de trabajo desde cualquier estación o terminal de trabajo, al entrar al sistema

se debe validar la identificación de cada usuario proporcionando nombre y contraseña

asignados al mismo y listo.

Cada usuario podrá navegar por todos los módulos y catálogos del sistema asignados en

su cuenta personal. Los esquemas de seguridad y acceso asignados aplican solamente a

los usuarios, no a las computadoras donde se abra o ejecute el programa.

Al adquirir Taller Mecánico usted cuenta con toda nuestra asesoría y soporte técnico

durante la planeación, implementación y configuración del sistema en su red, de

principio a fin. Asimismo, le asesoramos en el mantenimiento y respaldo de las bases de

datos como parte de las rutinas periódicas que se deben seguir para resguardo y

seguridad de los datos.

7

� < SISTEMA EXPERTO –TALLER MECANICO>

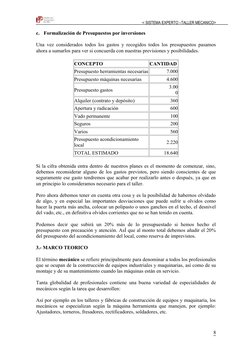

c. Formalización de Presupuestos por inversiones

Una vez considerados todos los gastos y recogidos todos los presupuestos pasamos

ahora a sumarlos para ver si concuerda con nuestras previsiones y posibilidades.

CONCEPTO CANTIDAD

Presupuesto herramientas necesarias 7.000

Presupuesto máquinas necesarias 4.600

3.00

Presupuesto gastos

0

Alquiler (contrato y depósito) 360

Apertura y radicación 600

Vado permanente 100

Seguros 200

Varios 560

Presupuesto acondicionamiento

2.220

local

TOTAL ESTIMADO 18.640

Si la cifra obtenida entra dentro de nuestros planes es el momento de comenzar, sino,

debemos reconsiderar alguno de los gastos previstos, pero siendo conscientes de que

seguramente ese gasto tendremos que acabar por realizarlo antes o después, ya que en

un principio lo consideramos necesario para el taller.

Pero ahora debemos tener en cuenta otra cosa y es la posibilidad de habernos olvidado

de algo, y en especial las importantes desviaciones que puede sufrir u olvidos como

hacer la puerta más ancha, colocar un polipasto o unos ganchos en el techo, el desnivel

del vado, etc., en definitiva olvidos corrientes que no se han tenido en cuenta.

Podemos decir que subirá un 20% más de lo presupuestado si hemos hecho el

presupuesto con precaución y atención. AsÍ que al monto total debemos añadir el 20%

del presupuesto del acondicionamiento del local, como reserva de imprevistos.

3.- MARCO TEORICO

El término mecánico se refiere principalmente para denominar a todos los profesionales

que se ocupan de la construcción de equipos industriales y maquinarias, así como de su

montaje y de su mantenimiento cuando las máquinas están en servicio.

Tanta globalidad de profesionales contiene una buena variedad de especialidades de

mecánicos según la tarea que desarrollen:

Así por ejemplo en los talleres y fábricas de construcción de equipos y maquinaria, los

mecánicos se especializan según la máquina herramienta que manejen, por ejemplo:

Ajustadores, torneros, fresadores, rectificadores, soldadores, etc.

8

� < SISTEMA EXPERTO –TALLER MECANICO>

Finalmente a los mecánicos que se ocupan del mantenimiento de maquinaria reciben el

nombre de: mecánicos de automoción, mecánicos de barcos, mecánicos de trenes,

mecánicos de aviones, etc.

La formación de un profesional mecánico se adquiere después de varios años de

aprendizaje tanto teórico como práctico.

En sus tareas profesionales los mecánicos manejan una buena cantidad de herramientas

e instrumentos de medición.

Equipo básico de herramientas de un taller o de un profesional mecánico

Las herramientas básicas de un taller mecánico se pueden clasificar en cuatro grupos

diferentes, en primer lugar podemos citar a las herramientas llamadas de corte, que

sirven para trabajar los materiales que no sean más duros que de un acero normal sin

templar.

Los materiales endurecidos no se pueden trabajar con las herramientas manuales de

corte. Como herramientas manuales de corte podemos citar las siguientes:

Sierra de mano, lima, broca, macho de roscar, escariador, terraja de roscar,

tijera, cortafrío, buril, cincel, cizalla, tenaza.

Herramientas que se utilizan para sujetar piezas o atornillar piezas.

Martillo, granete, extractor mecánico, números y letras para grabar, punzón

cilíndrico, polipasto, gramil, punta de trazar, compás, gato hidráulico, mesa

elevadora hidráulica.

Instrumentos de medida más habituales en un taller mecánico.

Regla graduada, flexómetro, goniómetro, calibre pie de rey, micrómetro.

A continuación se hace una somera descripción de las herramientas citadas.

Alicate: Los alicates son unas herramientas imprescindibles en

cualquier equipo básico con herramientas manuales porque son

muy utilizados, ya que sirven para sujetar, doblar o cortar. Hay

muchos tipos de alicates, entre los que cabe destacar los siguientes: Universales, de

corte, de presión, de cabeza plana, y de cabeza redonda, etc.

Broca de usos múltiples: En cualquier tarea mecánica o de

bricolaje, es necesario muchas veces realizar agujeros con

alguna broca.

Para realizar un agujero es necesario el uso de una máquina

que impulse en la broca la velocidad de giro suficiente y que

tenga la potencia necesaria para poder perforar el agujero que

se desee. Hay muchos tipos de brocas de acuerdo a su tamaño

y material constituyente.

9

� < SISTEMA EXPERTO –TALLER MECANICO>

Cizalla Por el nombre de cizalla se conoce a una

herramienta y a una máquina potente activada con motor

eléctrico.

La cizalla tiene el mismo principio de funcionamiento que

una tijera normal, solamente que es más potente y segura

en el corte que la tijera. Se usa sobre todo en imprentas,

para cortar láminas de papel, y en talleres mecánicos para

cortar chapas metálicas que no sean muy gruesas o duras.

Compás (herramienta). El compás aparte de otros

conceptos e s una herramienta que se utiliza en los talleres

de mecanizado para trazar circunferencias y verificar

diámetros de piezas tanto exteriores como interiores.

Cortafrío, buril y cincel. Son herramientas manuales

diseñadas para cortar, ranurar o desbastar material en

frío mediante el golpe que se da a estas herramientas

con un martillo adecuado.

Las deficiencias que pueden presentar estas

herramientas es que el filo se puede deteriorar con

facilidad, por lo que es necesario un reafilado. Si se

utilizan de forma continuada hay que poner una

protección anular para proteger la mano que las sujeta cuando se golpea.

Destornillador. Son herramientas que se utilizan para apretar

tornillo los que requieren poca fuerza de apriete y que

generalmente son de diámetro pequeño.

Hay cuatro tipos de cabeza de tornillos diferentes: cabeza

redonda, cabeza avellanada, cabeza de estrella, cabeza torx.

Cuando se utiliza un destornillador para uso profesional hay

unos dispositivos eléctricos o neumáticos que permiten un

apriete rápido de los tornillos, estos dispositivos tienen

cabezales o cañas intercambiables, con lo que se pueden apretar cualquier tipo de

cabeza que se presente.

Para aprietes de precisión hay destornilladores dinamométricos, donde se regula el

par de apriete.

Escariador. Es una herramienta de corte que se utiliza

para conseguir agujeros de precisión cuando no es posible

conseguirlos con una operación de taladrado normal.

Los escariadores normalizados se fabrican para conseguir

agujeros con tolerancia H7, y con diámetros normales en

milímetros o pulgadas.

10

� < SISTEMA EXPERTO –TALLER MECANICO>

Extractor mecánico. Es una herramienta que se utiliza básicamente

para extraer las poleas, engranajes o cojinetes de los ejes, cuando están

muy apretados y no salen con la fuerza de las manos. Se puede romper

la polea si está mal ajustado el extractor.

Granete. Es una herramienta con forma de puntero de acero templado

afilado en un extremo con una punta de 60º aproximadamente que se

utiliza para marcar el lugar exacto en una pieza donde haya que

hacerse un agujero, cuando no se dispone de una plantilla adecuada.

Llave (herramienta) Es una herramienta que se utiliza

para el apriete de tornillos. Existen llaves de diversas

formas y tamaños, entre las que destacan las llaves de

boca fija, las de boca ajustable y las dinamométricas.

Cuando se hace un uso continuado de llaves, ya se recurre

a llaves neumáticas o eléctricas que son de mayor rapidez

y comodidad.

Macho de roscar. Es una herramienta manual de corte que

se utiliza para afectuar el roscado de agujeros que han sido

previamente taladrados a una medida adecuada en alguna

pieza metálica o de plástico.

Existen dos tipos de machos, de una parte los machos que se

utilizan para roscar a mano y de otra los que se utilizan para

roscar a máquina

Martillo. Es una herramienta que se utiliza para

golpear y posiblemente sea una de las más antiguas

que existen. Actualmente han evolucionado bastante

y existen muchos tipos y tamaños de martillos

diferentes. Entre los martillos manuales cabe

destacar, martillo de ebanista, martillo de carpintero, maceta de albañil, martillo de

carrocero y martillo de bola de mecánico.

Asimismo es importante la gama de martillos no férricos que existen, con bocas de

nailon, plástico, goma o madera y que son utilizados para dar golpes blandos donde

no se pueda deteriorar la pieza que se está ajustando.

Números y letras para grabar. Hay muchas piezas de

mecánica que una vez mecanizadas hay que marcarlas con

algunas letras o con algunos números, que se suelen llamar

"referencia de la pieza".

11

� < SISTEMA EXPERTO –TALLER MECANICO>

Otras veces cuando se desmonta un equipo o una máquina se van grabando las

piezas de forma que luego se pueda saber el orden de montaje que tienen para que

éste sea correcto.

Polipasto Estos mecanismos se utilizan mucho en los talleres que

manipulan piezas muy grandes y pesadas. Sirven para facilitar la

colocación de estas piezas pesadas en las diferentes máquinas-

herramientas que hay en el taller. Suelen estar sujetos a un brazo

giratorio que hay en cada máquina, o ser móviles de unos lugares a

otros.

Los polipastos tienen varios tamaños o potencia de elevación, los

pequeños se manipulan a mano y los más grandes llevan un motor

eléctrico.

Punzón . Esta herramienta tiene diferentes tamaños y se

utiliza básicamente para sacar pasadores en el desmontaje de

piezas acopladas a ejes.

Punta de trazar Esta herramienta se utiliza básicamente para

el trazado y marcado de líneas de referencias, tales como ejes

de simetría, centro s de taladros, o excesos de material en las

piezas que hay que mecanizar, porque deja una huella

imborrable durante el proceso de mecanizado.

Remachadora. Es una herramienta muy usada en talleres

de bricolaje y carpintería metálica. Los remaches son unos

cilindros que se usan para la unión de piezas que no sean

desmontables, tanto de metal como de madera. la unión

con remaches garantiza una fácil fijación de unas piezas

con otras.

Sargento (herramienta) Es una herramienta de uso

común e n muchas profesiones, principalmente en

carpintería, se compone de dos mordazas, regulables con

un tornillo de presión. Se utilizan básicamente para

sujetar piezas que van a ser mecanizadas si son metales o

van a ser pegadas don cola si se trata de madera.

Sierra manual La sierra manual es una herramienta de corte

que está compuesta de dos elementos diferenciados.

De una parte está el arco o soporte donde se fija mediante

tornillos tensores y la otra es la hoja de sierra que proporciona

el corte.

12

� < SISTEMA EXPERTO –TALLER MECANICO>

Tenaza Hay tenazas normales para extraer puntas o cortar

alambres y tenazas extensibles que son unas herramientas muy

útiles para sujetar elementos que un alicate normal no tiene

apertura suficiente para sujetar.

El hecho de que sean extensibles las hacen muy versátiles.

Terraja de roscar. Es una herramienta de corte que se utiliza para el roscado

manual de pernos y tornillos, que deben estar calibrados de acuerdo con las

características de la rosca que se trate.

Tijera. El uso principal que se hace de las tijeras en un taller

mecánico es que se utilizan para cortar flejes de embalajes y

chapas de poco espesor.

Hay que procurar que estén bien afiladas y que el grosor de la

chapa sea adecuado al tamaño de la tijera.

Tornillo de banco El tornillo de banco es un conjunto

metálico muy sólido y resistente que tiene dos mordazas,

una de ellas es fija y la otra se abre y se cierra cuando se

gira con una palanca un tornillo de rosca cuadrada.

Es una herramienta que se atornilla a una mesa de trabajo

y es muy común en los talleres de mecánica. Cuando las

piezas a sujetar son delicadas o frágiles se deben proteger

las mordazas con fundas de material más blando llamadas

galteras y que pueden ser de plomo, corcho, cuero,

nailon, etc. la presión de apriete tiene que estar de acuerdo con las características de

fragilidad que tenga la pieza que se sujeta.

13

�< SISTEMA EXPERTO –TALLER MECANICO>

14

� < SISTEMA EXPERTO –TALLER MECANICO>

4. MODELO DE SOLUCION:

Estado inicial

El estado en que se encuentra el auto, porque no funciona correctamente y detectar

las posibles que tiene el auto.

Estado

Se crea un formulario donde debe mostrarme el nombre del cliente, el responsable, la

fecha, el turno que atiende el Taller, la marca del auto, la información técnica que

tiene el auto, la fecha de entrega y finalmente el costo.

Prueba de meta

Tiene que mostrar la Información Técnica del auto (embrague, frenos, neumáticos,

cambio de aceite, caja de cambio, alternador de voltaje, luces direccionales, radiador,

motor, etc.) para poder saber si tiene o no fallas el auto.

15

� < SISTEMA EXPERTO –TALLER MECANICO>

Estado final

Que se tiene que completar todos los datos para que funcione el programa “Taller

Mecánico” donde nos mostrará el costo de la reparación y/o mantenimiento y las

posibles fallas que tiene el auto.

Sino mostraría ERROR, una vez completado todos los datos debe salir los resultado

que se han hecho en el Taller al auto.

5. DISEÑO DEL PROTOTIPO:

Se ha utilizado el programa Visual Prolog 5.2

Personal Edition para el proyecto llamado

“Taller Mecánico”. Se muestra un Formulario

donde se ingresa el nombre del cliente, el

responsable es el que atiende al cliente, la

fecha (día – mes - año) cuando se deja el auto a

reparar, el turno (Mañana, Tarde y Noche), en

que momento se atiende al cliente; marca (el

tipo de auto que se va a reparar), la información

técnica (neumático, embrague, motor, radiador,

etc.) que tiene el auto para que el auto funcione

correctamente, cuando se detecta la falla y se

hace la reparación y/o mantenimiento del auto

se le dice al cliente cuando ya esta listo, es

decir la fecha(1 día, 2 días, 1 semana, 2

semanas) de entrega para devolverle el auto

que se quedo en el Taller.

Después se da al cliente el precio que costo la

reparación y/o mantenimiento del auto y

finalmente se muestran los resultado que tiene

el auto al detectar las fallas.

16

� < SISTEMA EXPERTO –TALLER MECANICO>

Ingresamos el nombre del Cliente:

Ingresamos el nombre del Responsable que va a atender al cliente:

Seleccionamos la fecha (Día – Mes - Año) :

Seleccionamos el turno (Mañana – Tarde - Noche) :

Seleccionamos la marca de auto (Ford, Nissan, Fiat, Isuzu, Kia Motors, Mercedes

Beans, Hiundai, Ferrari, etc.):

Seleccionamos el tipo de uso del auto (Autopista, Autovía, Vía Urbana, Vía Rápida,

etc.):

Seleccionamos la fecha de entrega del auto (1 día, 2 días, 1 semana, dos semanas,

etc.):

Finalmente ingresamos el costo de la reparación del auto:

17

� < SISTEMA EXPERTO –TALLER MECANICO>

6. CONCLUSIONES:

6.1. Conclusiones:

La aplicación de la rama de búsqueda dentro la inteligencia artificial, nos muestra

mediante una información técnica del auto, las posibles fallas que contienen en el auto

para saber si funciona o no funciona, si tiene fallas o no tiene fallas, si necesita ser

reparado o no necesita porque el auto funciona correctamente.

18

� < SISTEMA EXPERTO –TALLER MECANICO>

Al completar las opciones del formulario nos debe dar las posibles fallas y el costo de la

reparación y/o mantenimiento del auto que se realizó en un Taller Mecánico.

6.2. Recomendaciones:

Se puede mejorar todavía el proyecto “Taller Mecánico”, introduciendo nuevos datos en la

información técnica (luces direccionales, alternador de voltaje, etc.) para conocer más a fondo

las posibles fallas que tiene el auto.

7. BIBLIOGRAFÍA:

http://html.rincondelvago.com/deteccion-de-fallas-y-posibles-reparaciones.html

19

� < SISTEMA EXPERTO –TALLER MECANICO>

http://automecanico.com/

http://www.deautomoviles.com.ar/articulos/mantenimiento/sistemas-de-diagnostico.html

http://wiki.biensimple.com/pages/viewpage.action?pageId=3473696

20