Documentos de Académico

Documentos de Profesional

Documentos de Cultura

RCM A Un Motor Eléctrico

Cargado por

freddy guzman perezDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

RCM A Un Motor Eléctrico

Cargado por

freddy guzman perezCopyright:

Formatos disponibles

RCM A UN MOTOR ELÉCTRICO

RCM

El Mantenimiento Centrado en la Confiabilidad RCM es una metodología de análisis

sistemático, objetivo y documentado, que puede ser aplicado a cualquier tipo de

instalación industrial, útil para el desarrollo y optimización de un plan eficiente de

mantenimiento.

el RCM analiza cada sistema y cómo puede fallar funcionalmente. Los efectos de cada

falla son analizados y clasificados de acuerdo al impacto en la seguridad, operación y

costo. Estas fallas son estimadas para tener un impacto significativo en la revisión

posterior, para la determinación de las raíces de las causas. La idea central del RCM

es que los esfuerzos de mantenimiento deben ser dirigidos a mantener la función que

realizan los equipos más que los equipos mismos.

METAS Y OBJETIVOS DEL RCM.

La implantación de esta metodología persigue mejorar en diversos aspectos como

son: el coste, el servicio, la calidad, el tiempo y los riesgos

Los beneficios a perseguir como metas en un mantenimiento centrado en fiabilidad en

cuanto a costes son:

• Reducir los niveles y costes del mantenimiento preventivo rutinario (10 a 40 %).

• Definir directrices y objetivos concretos para sustituir preventivos rutinarios por

predictivos.

• Reducir los niveles de mantenimiento contratado y sus importes.

• Reducir las paradas en producción de forma rentable haciendo reingeniería.

Los beneficios que se persiguen en el servicio son:

• Conocer mejor los requerimientos de servicio del cliente.

• Definir de forma consensuada niveles de calidad de servicio.

• Reducir las averías con especial incidencia en las que repercuten en el servicio.

MANTENIMIENTO RCM MOTOR ELÉCTRICO

Mejor comunicación entre mantenimiento y producción.

En cuanto al tiempo, se pretenden las siguientes mejoras:

• Reducción en las paradas programadas para grandes revisiones.

• Intervalos normalmente más largos entre paradas por seguimiento predictivos.

• Tiempos de reparación más cortos por mejor conocimiento del sistema en su

conjunto.

Por último, los beneficios que se pretenden conseguir en un mantenimiento centrado

en fiabilidad, en cuanto a los riesgos se refiere, son:

• Mayor aseguramiento de la integridad de la seguridad y entorno.

• Análisis de fallos ocultos y sus causas, que no suelen revisarse en

mantenimientos rutinarios.

• Reducción de la probabilidad de fallos múltiples.

• Reducción de riesgos asociados a las tareas rutinarias

MANTENIMIENTO PREVENTIVO DEL MOTOR

Definición:

Mantener un motor es, preservar que las condiciones de uso y de accionamiento sean

aproximadamente las mismas que se fijaron para su elección. Esto implica una serie

de verificaciones, la reposición de lubricantes y elementos desgastados y la

reparación de daños incipientes que pudieran detectarse.

Podemos separar las tareas en dos: Mantenimiento Eléctrico y Mecánico. Este

proyecto se decidió enfocarlo en el mantenimiento mecánico, principalmente por

medio de temperatura.

MANTENIMIENTO MECÁNICO:

Entre las principales funciones a realizar en el mantenimiento mecánico de motores

asíncronos tenemos:

Lubricación de los rodamientos: la experiencia y el conocimiento de los elementos

que pueden afectar el correcto estado de la grasa son los mejores indicadores para

establecer los lapsos de lubricación. Si no se cuenta con una evaluación concreta de

esto, es conveniente efectuar inspecciones a menudo, observando el estado de la

grasa mediante el retiro de las tapas que dejan al descubierto el rodamiento.

La lubricación debe efectuarse entre 200 y 300 horas de servicio del motor, y se

realizara retirando la grasa usada, desmontando el rodamiento y lavándolo. El

deterioro del lubricante se reconoce por el cambio de consistencia o del color, o por la

presencia de lodos.

Auscultación de los rodamientos: Con la ayuda de un estetoscopio o de un

destornillador se obtiene, mediante el ruido escuchado, una idea del estado de los

rodamientos. Como para el diagnóstico es necesaria cierta pericia, es aconsejable el

uso de un probador de rodamientos, el cual mediante el análisis de las vibraciones

señala claramente el estado y la eventual necesidad del cambio del Rodamiento.

Sin embargo, antes del reemplazo es necesario lavarlo y probarlo con grasa nueva

para establecer si subsiste la anomalía

Revisión de los cojinetes a fricción: En los casos que se tengan cojinetes a fricción,

se vigilará su temperatura. Las causas de una elevación inadmisible podrán ser:

• Excesiva tensión de la correa si la hubiera.

• Inmovilidad de alguno o varios anillos levanta aceite

• Superficie áspera de los cojinetes y del eje.

• Perdidas de alineación del eje.

Un cojinete gastado produce un movimiento descentrado en el rotor y, por tanto, un

entrehierro desigual; puede producir un rozamiento entre el estator y el rotor y

provocar una rotura de las chapas magnéticas de éstos.

Las inspecciones a realizar consistirán en verificar la densidad del líquido, la ausencia

de pérdidas y el correcto funcionamiento de los anillos. Se procederá a renovar el

aceite cada 6 ó 10 meses, o antes si se viera sucio.

Fijación del motor y de los elementos de acoplamiento o transmisión: Será

conveniente verificar periódicamente las condiciones de fijación del motor a su base,

con más frecuencia durante los primeros meses de su funcionamiento. Además, como

algunas veces los inconvenientes en los elementos accionados por el motor derivan

problemas de éste, es aconsejable extender la revisión mecánica sobre el

acoplamiento o la transmisión. Se mencionan a título de ejemplo algunos controles:

alineación y tensado de la correa, lubricación de los reductores, ajuste de los pernos

en los acoples, etc.

Equilibrado del rotor: se comprueba sobre un caballete equilibrado observando

cómo el rotor gira hasta quedar siempre en la misma posición. Esto indica un mayor

peso del eje en ese punto. Los problemas que presenta son ruidos y vibraciones.

Averías en el rotor de jaula de ardilla: Cuando las barras rotóricas están flojas,

producen ruidos en el funcionamiento, reducen la potencia considerablemente y

producen chispas en las barras y aros frontales de la jaula. Para solucionarlo bastaría

con soldar las barras a los aros.

Efectos de la temperatura: un aumento de temperatura en el motor afecta la

resistencia del aislante y del conductor, provoca problemas en la corriente eléctrica

menos en el condensador. La IEEE ha desarrollado una regla correctiva, el estándar

declara que los valores de la prueba de aislamiento deben ser corregidos a una base

de temperatura común de 40°C.

Es importante conocer la temperatura del motor, ya que este disminuye un 50% de su

vida por cada 10% de incremento en la temperatura de operación sobre la temperatura

de diseño del aislamiento.

Si el motor supera la temperatura de diseño del aislamiento, esto puede indicar que

hay una acumulación de suciedad y que debe limpiarse, la presencia de

contaminación en el bobinado, cableado y aislamiento originan el incremento de la

temperatura en el motor, ya que reducen la habilidad de disipar el calor generado por

operación. También puede generarse por el desgaste en rodamientos, en este caso

la temperatura y la corriente aumentan muy rápidamente.

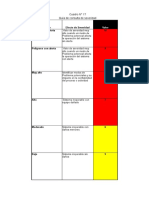

ÍNDICES BÁSICOS DE GESTIÓN DEL MANTENIMIENTO

Para la Filosofía del RCM, el control de la gestión del mantenimiento está relacionada

con tres indicadores básicos: disponibilidad, fiabilidad y mantenibilidad.

A continuación, se presentan los parámetros a ser utilizados en el cálculo de estos

índices:

Distribución de fallos del equipo

Donde:

1 = condición operativa del equipo.

0 = condición no operativa del equipo.

Fi = fallo i-ésimo.

UT = up time o tiempo operativo entre fallos.

TBF = time between failures o tiempo entre fallos.

DT = down time o tiempo no operativo entre fallos.

TTR = time to repair o tiempo necesario para reparar.

TO = time out o tiempo fuera de control (tiempo difícil de estimar, se relaciona con la

logística del mantenimiento: proveedores, transporte, retrasos, ocio).

Para un número de fallos = n:

MTBF = mean time between failures, tiempo medio entre fallos.

MTBF = ∑TBF / n

MUT = mean up time, tiempo medio de funcionamiento entre fallos.

MUT = ∑UT/n

MDT = mean down time, tiempo medio de indisponibilidad entre fallos.

MDT = ∑DT/n

MTTR = mean time to repair, tiempo medio para reparar.

MTTR = ∑TTR / n

MTO = mean out time, tiempo medio fuera de control.

MTO= ∑TO/ n

CONCLUSIONES

El método RCM es un plan de mantenimiento dinámico en el que se necesita la

realimentación para obtener un óptimo mantenimiento de los equipos. Durante el

desarrollo del plan de mantenimiento es vital la anotación del número de fallos que se

producen en cada equipo El mantenimiento es una parte esencial para prolongar la

vida útil de los motores y cualquier instrumento utilizado en la industria especificando

los elementos a reparar, durante el proceso se observó las distintas técnicas en las

que se puede hacer mantenimiento predictivo a un motor eléctrico, también se

describe los problemas que puede acarrear no hacer un buen mantenimiento a un

motor principalmente deteriorar su vida útil.

También podría gustarte

- Reporte Preliminar de Falla de Generador de RC-1Documento10 páginasReporte Preliminar de Falla de Generador de RC-1Albert PuriAún no hay calificaciones

- Patrones de FallasDocumento24 páginasPatrones de Fallaspxdes100% (1)

- Procedimiento Inspección Termográfica A Paneles y CCM PDFDocumento24 páginasProcedimiento Inspección Termográfica A Paneles y CCM PDFDaniel rodriguezAún no hay calificaciones

- Unidad 2a Indicadores y Estrategias de ConfiabilidadDocumento42 páginasUnidad 2a Indicadores y Estrategias de Confiabilidadgonzalo labbeAún no hay calificaciones

- RCM EjemplosDocumento6 páginasRCM EjemplosMaite PromesaAún no hay calificaciones

- Iso 14224Documento43 páginasIso 14224vichugovr83% (6)

- Patrones de FallaDocumento5 páginasPatrones de FallagabyAún no hay calificaciones

- Gama de Mantenimiento PreventivoDocumento4 páginasGama de Mantenimiento PreventivoChristian David IngaAún no hay calificaciones

- Análisis de Modos y Efectos de Fallas de La Bomba HidraulicaDocumento10 páginasAnálisis de Modos y Efectos de Fallas de La Bomba HidraulicaAndreRodasRosas100% (1)

- PPM 04-Definiciones Tipos de Mantenimiento Iso 14224Documento11 páginasPPM 04-Definiciones Tipos de Mantenimiento Iso 14224pierre zuñigaAún no hay calificaciones

- Sena Actividad TresDocumento16 páginasSena Actividad TresGojan DariasAún no hay calificaciones

- Estudio Curva P-FDocumento8 páginasEstudio Curva P-FallmcbeallAún no hay calificaciones

- Interpretación Del Manejo de Las Normas SAE JA 1011 y 1012Documento81 páginasInterpretación Del Manejo de Las Normas SAE JA 1011 y 1012Jorge Luis Salvador77% (22)

- Cat 785cDocumento14 páginasCat 785celiasAún no hay calificaciones

- Plantilla RCM PM - Mot 1Documento53 páginasPlantilla RCM PM - Mot 1gironr_16100% (1)

- Listado de Normas para MantenimientoDocumento1 páginaListado de Normas para MantenimientoAlex Tenicota GarciaAún no hay calificaciones

- Prueba de Nivel Primavera P6Documento5 páginasPrueba de Nivel Primavera P6Angel Ramos SolanoAún no hay calificaciones

- Detección de Fallas en Un Motor EléctricoDocumento7 páginasDetección de Fallas en Un Motor Eléctricopauchaves84Aún no hay calificaciones

- RCM-Trabajo TerminadoDocumento35 páginasRCM-Trabajo TerminadoGuillermo Catter Farro100% (1)

- Mantenimiento Preventivo de Motores EléctricosDocumento2 páginasMantenimiento Preventivo de Motores EléctricosMares xAún no hay calificaciones

- AMEF Motor ElectricoDocumento16 páginasAMEF Motor ElectricoErnesto LopezAún no hay calificaciones

- Mantenimiento Prescriptivo - RXM - PPT - Gerardo Trujillo - Uruman 2019Documento22 páginasMantenimiento Prescriptivo - RXM - PPT - Gerardo Trujillo - Uruman 2019Oliverio García PalenciaAún no hay calificaciones

- PMO - Optimización de MantenimientoDocumento22 páginasPMO - Optimización de MantenimientoOscar GuerreroAún no hay calificaciones

- Ejercicio RCM Montesdeoca Jean CarlosDocumento4 páginasEjercicio RCM Montesdeoca Jean CarlosJean Carlos Montesdeoca100% (1)

- Trabajo de Aire ComprimidoDocumento112 páginasTrabajo de Aire ComprimidoJair Jesus Quito NeiraAún no hay calificaciones

- Formato RCMDocumento4 páginasFormato RCMNelly ChaconAún no hay calificaciones

- RCM Chancador-Sistema MotrizDocumento10 páginasRCM Chancador-Sistema MotrizElbin Antonio EspinalAún no hay calificaciones

- Amef Motor DieselDocumento4 páginasAmef Motor Dieselluisghernandezj0% (2)

- PRESENTACION Medicion Estatica en TanquesDocumento36 páginasPRESENTACION Medicion Estatica en TanquesFabiany Casas Pulido50% (2)

- Amef de Motor de ExcavadoraDocumento2 páginasAmef de Motor de Excavadoracliver100% (1)

- Diagnóstico y MantenimientoDocumento41 páginasDiagnóstico y MantenimientoMario J. TorresAún no hay calificaciones

- PDF Mart IlloDocumento3 páginasPDF Mart IlloHector Ruben Farje BautistaAún no hay calificaciones

- Tarea # 1 - Analaisis de Vibraciones de Una Bomba CentrifugaDocumento21 páginasTarea # 1 - Analaisis de Vibraciones de Una Bomba CentrifugaJulio Castillo Delgado0% (1)

- Maintenance Replacement and Reliability Jardine-301-360.en - EsDocumento60 páginasMaintenance Replacement and Reliability Jardine-301-360.en - EsEswin Paico de la CruzAún no hay calificaciones

- Costos de La ConfiabilidadDocumento29 páginasCostos de La ConfiabilidadMiguel ValleAún no hay calificaciones

- Determinación de La Frecuencia Óptima de Mantenimiento PreventivoDocumento8 páginasDeterminación de La Frecuencia Óptima de Mantenimiento PreventivoJOSE ANTONIO GUZMAN VILLALVAZOAún no hay calificaciones

- AMEFDocumento54 páginasAMEFFátima WongAún no hay calificaciones

- Marco Teorico RCMDocumento4 páginasMarco Teorico RCMLubrication´s RoomAún no hay calificaciones

- Parámetros de Vibraciones MecánicasDocumento4 páginasParámetros de Vibraciones MecánicasEmmanuel PastorAún no hay calificaciones

- Indicadores de Mantenimiento en Una Planta MineraDocumento4 páginasIndicadores de Mantenimiento en Una Planta MineraLuis Argüelles SaenzAún no hay calificaciones

- AMEFDocumento72 páginasAMEFbtrasla9023Aún no hay calificaciones

- 4.11 RCM Analisis Sistema Electrico Linea 34.5 KVDocumento32 páginas4.11 RCM Analisis Sistema Electrico Linea 34.5 KVRamon Gasull Oliveira100% (1)

- Modelos de FiabilidadDocumento41 páginasModelos de FiabilidadJavier PilcoAún no hay calificaciones

- Hoja de Trabajo - RCM 2018Documento42 páginasHoja de Trabajo - RCM 2018EddyRodriguezAún no hay calificaciones

- Analisis de Firma de CorrienteDocumento8 páginasAnalisis de Firma de CorrienteCarlosAún no hay calificaciones

- Resumen de Las 10 Fases de RCMDocumento3 páginasResumen de Las 10 Fases de RCMHubertAún no hay calificaciones

- Plan Maestro de Mantenimiento Preventivo Central Alao EersaDocumento91 páginasPlan Maestro de Mantenimiento Preventivo Central Alao EersaDaniel Rojas100% (2)

- 5 Normas de Monitoreo de Condicion PDFDocumento22 páginas5 Normas de Monitoreo de Condicion PDFDiego Ignacio Gutierrez100% (1)

- Hoja de Informacion RCM IiDocumento2 páginasHoja de Informacion RCM IiCristian Rodriguez100% (3)

- Mantenimiento Basado en Condición (2015)Documento37 páginasMantenimiento Basado en Condición (2015)marix12100% (2)

- Cargas de Torque VariableDocumento2 páginasCargas de Torque VariableNINO100% (1)

- 4a. Práctica Auditoría ML 951 2020 IDocumento1 página4a. Práctica Auditoría ML 951 2020 IFernando Paez MendizabalAún no hay calificaciones

- Amef Completo de Compresor.Documento6 páginasAmef Completo de Compresor.Cathy Dyer60% (5)

- DOCUMENTO Mantenimiento Centrado en Confiabilidad RCMDocumento21 páginasDOCUMENTO Mantenimiento Centrado en Confiabilidad RCMarmando cartagenaAún no hay calificaciones

- Liderazgo en Gestión de ActivosDocumento62 páginasLiderazgo en Gestión de ActivosDanilo BritoAún no hay calificaciones

- Laboratorio Regulador FijoDocumento5 páginasLaboratorio Regulador Fijojuan eduardo CeltiAún no hay calificaciones

- Análisis Confiabilidad Equipos ReparablesDocumento4 páginasAnálisis Confiabilidad Equipos ReparablesDiego Hermosilla100% (1)

- Quiz I Mantenimiento Industrial.............Documento4 páginasQuiz I Mantenimiento Industrial.............Juan Carlos Restrepo SalcedoAún no hay calificaciones

- Formato de VibracionesDocumento4 páginasFormato de VibracionesVictor Raul Falla FallaAún no hay calificaciones

- SAE JA1011EspañolDocumento10 páginasSAE JA1011EspañolPAblo SoriaAún no hay calificaciones

- Iso 14224Documento35 páginasIso 14224Carlos Fredy Echeverría100% (1)

- Qué Es Un AMEFDocumento16 páginasQué Es Un AMEFramse56Aún no hay calificaciones

- 2du4e4 PDFDocumento17 páginas2du4e4 PDFJulio CesarAún no hay calificaciones

- Ajustes MciDocumento108 páginasAjustes MciCamiloAllccaLuqueAún no hay calificaciones

- Informe Mantenimientos Preventivos A Motores ElectricosDocumento4 páginasInforme Mantenimientos Preventivos A Motores ElectricosHelmer MeloAún no hay calificaciones

- UASBDocumento8 páginasUASBFranAntartico GranadaAún no hay calificaciones

- Procedimiento de Etiquetado, Bloqueo y Candadeo para La Interrupcion de Lineas de ProductoDocumento20 páginasProcedimiento de Etiquetado, Bloqueo y Candadeo para La Interrupcion de Lineas de ProductoGasoservicios Tamaulipecos - María ArenasAún no hay calificaciones

- Informe Practica 2Documento8 páginasInforme Practica 2emanuelAún no hay calificaciones

- Grupo 6 Universidad Privada San Juan BautistaDocumento5 páginasGrupo 6 Universidad Privada San Juan BautistaFernando JimenezAún no hay calificaciones

- Tipos de MezcladoresDocumento14 páginasTipos de MezcladoresAlfred Cahuin BerrocalAún no hay calificaciones

- Practica #11 - CentroidesDocumento2 páginasPractica #11 - CentroidesAxEl oJeDa 4CAún no hay calificaciones

- EjerciciosPython (Basicos)Documento5 páginasEjerciciosPython (Basicos)Gomez TonyAún no hay calificaciones

- Procedimiento para La Creación y Actualización de Proyectos InformáticosDocumento12 páginasProcedimiento para La Creación y Actualización de Proyectos InformáticosRoysbAún no hay calificaciones

- Formato Registro Seguimiento Mensual POI 2021Documento21 páginasFormato Registro Seguimiento Mensual POI 2021yhasmaniAún no hay calificaciones

- Configuracion Del Speedtouch 190Documento4 páginasConfiguracion Del Speedtouch 190arorueAún no hay calificaciones

- Presetacion y Analisis de ResultadosDocumento9 páginasPresetacion y Analisis de Resultadosisamar velasuqezAún no hay calificaciones

- ESTRUCTURAS Y ARQUITECTURA - Gonzales Casimiro Dina StefanyDocumento44 páginasESTRUCTURAS Y ARQUITECTURA - Gonzales Casimiro Dina StefanyMishaQAún no hay calificaciones

- Informe Accesos, Flujos - CirculaciónDocumento18 páginasInforme Accesos, Flujos - CirculaciónMarcos BuenoAún no hay calificaciones

- Estudio Del Consumo Mensual de Cianuro de Sodio en La Planta de Beneficio Orenas SaDocumento22 páginasEstudio Del Consumo Mensual de Cianuro de Sodio en La Planta de Beneficio Orenas Sasantiago limachi velasquezAún no hay calificaciones

- Bota RamDocumento1 páginaBota RamElizabeth CáceresAún no hay calificaciones

- Hazop PlantillaDocumento19 páginasHazop PlantillaJorge Burgos IbañezAún no hay calificaciones

- 2.calculo de Area de Captacion SolarDocumento32 páginas2.calculo de Area de Captacion SolaralexescAún no hay calificaciones

- 05 Laboratorio 2 Calor Específico de Sólidos - 217844300Documento8 páginas05 Laboratorio 2 Calor Específico de Sólidos - 217844300Christian ArelaAún no hay calificaciones

- Memoria Puente Ojos NegrosDocumento55 páginasMemoria Puente Ojos Negrosleonel2282Aún no hay calificaciones

- Ensayo de Operaciones Unitarias.Documento7 páginasEnsayo de Operaciones Unitarias.yabache01Aún no hay calificaciones

- Cbex123 - #1 HARDWare ComixDocumento40 páginasCbex123 - #1 HARDWare ComixEscuela León Luis PellegrinoAún no hay calificaciones

- Instrutivo Bomba MochilaDocumento5 páginasInstrutivo Bomba Mochilapablo zhingriAún no hay calificaciones

- 001 Primer Examen Parcial MC737VMCDocumento2 páginas001 Primer Examen Parcial MC737VMCDIEGO QUISPE TORRESAún no hay calificaciones

- 5 - Presa Con Núcleo Impermeable de AsfaltoDocumento58 páginas5 - Presa Con Núcleo Impermeable de Asfaltodaniel88% (8)

- 1.01.02. - Movilizacion y DesmovilizacionDocumento2 páginas1.01.02. - Movilizacion y DesmovilizacionIVAN NERIO DE LA CRUZAún no hay calificaciones