Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control procesos alimentaria

Cargado por

Jesus Francisco Eurea Rondon0 calificaciones0% encontró este documento útil (0 votos)

62 vistas22 páginasTítulo original

controldeprocesosenlaindustriaalimentaria-130118082346-phpapp01.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

62 vistas22 páginasControl procesos alimentaria

Cargado por

Jesus Francisco Eurea RondonCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 22

Control de procesos en la

industria alimentaria

Máster en Química Sostenible

Universidad de Zaragoza

Nuria Bermejo Antuña

• Primeros sistemas de control estaban destinados al control

del caudal para regular reloj de agua o aceite en una lámpara

• El sistema más conocido es la válvula flotante

• 1620, Drebbel diseña un sistema de control de temperatura

por retroalimentación en una incubadora

• La necesidad del control automático del molino de piedra fue

la principal motivación para la busqueda del control de la

velocidad de rotación de un eje

• 1788, laboratorio James Watt hizo famoso el regulador de

bola flotante, fue su adaptación a la máquina de vapor

• 1868, Maxwell realizó el primer estudio sistemático de la

estabilidad del control retroalimentado

• 1877 premio Adams ganado por E.J.Routh , determinación de

criterios de estabilidad

• 1930, desarrollo de un conjunto completo de técnicas para el

diseño de mecanismos de control, o servomecanismos

• Evans desarrolló un método adecuado para el diseño y análisis

de estabilidad que hoy día continúa siendo una técnica

importante

• Leyes del Control de Procesos

• Primera ley: El sistema de control más simple es el que mejor

funcionará

• Segunda ley: Se debe entender el proceso antes de intentar

controlarlo

• Elementos físicos de un sistema de control:

• Instrumentos de medida o sensores

• Transductores

• Lineas de transmisión

• Controlador

• Elemento final de control (una válvula, una bomba de velocidad

variable, una compuerta...)

• Registradores

Características deseables de los sistemas de control de procesos:

• Grandes prestaciones, flexibilidad y escalabilidad

• Gestión homogénea de datos, comunicación y configuración

• Sistema abierto en base a las tecnologías básicas y estándares

industriales internacionalmente establecidos

• Potente ingeniería a escala de sistema

• Conducción fácil y segura del proceso

• Manejo y visualización confortables

• Redundancia a todos los niveles

• Conexión directa con tecnologías de la información

• Soluciones de automatización de seguridad

• Amplia integración de buses de campo

• Soluciones flexibles para procesos por lotes

• Integración de transportes de material (Route Control)

• Gestión de activos (diagnóstico y mantenimiento preventivo)

• La industria alimentaria es una serie de operaciones básicas

(bombas, intercambiadores de calor, evaporadores, etc.)

integradas de una manera sistemática y racional

• Debe cumplir con las exigencias de:

• Seguridad

• Especificaciones de producción: La planta debe producir la

cantidad y la calidad de productos finales requeridos

• Regulaciones medioambientales

• Restricciones de proceso: Las bombas no pueden trabajar si no

tienen una succión neta positiva en cabeza, los tanques no

pueden rebosar o vaciarse completamente, etc

• Economía: El proceso debe trabajar en los niveles óptimos de

mínimo gasto económico y máximo beneficio

• Construcción del sistema de control formado por

• Personas(diseñadores de planta, operadores de planta)

• Equipo (dispositivos de medida, válvulas, controladores,

ordenadores)

• El sistema de control debe:

• Suprimir la influencia de perturbaciones externas

• Asegurar la estabilidad del proceso

• Optimizar el rendimiento del proceso

Planta de procesos para Carne, controlada desde (PC)

Planta de procesos para productos lácteos, controlada desde (PC)

Magnitudes a controlar en el proceso:

• Nivel de los depósitos

• Caudales

• Porcentaje de la materia grasa de la leche

• Temperaturas de salida de los intercambiadores de calor

1. Depósito regulador. 2. Pasteurizador de la leche. 3. Depósito de retención. 4. Centrífuga

desnatadora. 5. Válvula modulante. 6. Homogeneizador. 7. Densímetro. 8. Pasteurizador de

la nata. 9.Panel de estandarización

Esquema del sistema de control de temperatura de un pasteurizador

AUTOMATIZACIÓN INTEGRADA TOTAL (TIA)

Tres principios rectores

• Proteger

• Detectar

• Responder

Temas clave en la seguridad en control de procesos

• Comprender el riesgo del negocio

• Comprender los sistemas

• Comprender el impacto

• Comprender las vulnerabilidades

• Implementar una arquitectura segura

• Arquitectura de la red

• Cortafuegos

• Acceso remoto

• Establecer capacidades de respuesta

• Formar equipo de respuesta de seguridad en CP (ERSCP)

• Garantizar que todos los planes de seguridad electrónica son

regularmente mantenidos, ensayados y probados

• Mejorar la concienciación y las habilidades

• Aumentar concienciación

• Establecer marco de formación

• Gestionar el riesgo de terceros

• Identificar a los terceros

• Gestionar los riesgos de los proveedores

• Gestionar los riesgos en la cadena de suministro

• Afrontar proyectos

• Garantizar que se nombra un responsable de seguridad

• Incluir requisitos de seguridad en el diseño y especificación de los

proyectos

• Establecer una dirección permanente

• Definir roles y responsabilidades

• Desarrollar la política y los estándares

• Velar por el cumplimiento de la política y los estándares

• Actualizar la política y los estándares

• Eduardo J. Moya de la Torre , AUTOMATIZACIÓN EN LA INDUSTRIA

ALIMENTARIA. Control integral de procesos continuos y discontinuos

mediante SIMATIC PCS7

• Javier Arántegui, Control de Procesos, 2010-11

• Planta de Procesos para productos Lácteos (LE00), G:\G1-

PROYECTOS\G1.6. LABORATORIOS ESPECIALES\PLANTAS

PILOTO\ESPAÑOL\05ABRIL-EDICION3(actualizandose)\LE00-Planta

de Procesos para Lacteos\0.- indice-LE00.doc

• Gabriela Reyes Delgado y Victoriano Macías Jaén, Seguridad

funcional en plantas de proceso: sistemas instrumentados de

seguridad y análisis SIL, OILGAS, mayo 2005

• Guía de seguridad de las TIC (CCN-STIC-480A) Seguridad en el

control de procesos y SCADA, CPNI, 2010

Control de procesos en la

industria alimentaria

Máster en Química Sostenible

Universidad de Zaragoza

Nuria Bermejo Antuña

También podría gustarte

- UF1179 - Tratamientos previos de la lecheDe EverandUF1179 - Tratamientos previos de la lecheAún no hay calificaciones

- Control de Procesos en La Industria AlimentariaDocumento22 páginasControl de Procesos en La Industria AlimentariaJuan Sigarrostegui100% (1)

- Introducción a los procesos industriales químicosDocumento54 páginasIntroducción a los procesos industriales químicosChristopher JacksonAún no hay calificaciones

- (INSTRUMENTACIÓN BÁSICA Clase 1Documento37 páginas(INSTRUMENTACIÓN BÁSICA Clase 1mosibenarutoAún no hay calificaciones

- Control de Procesos QuimicosDocumento38 páginasControl de Procesos QuimicosBraulio GonzalezAún no hay calificaciones

- Informe Practica Industrial-1Documento9 páginasInforme Practica Industrial-1Reynaldo RiveraAún no hay calificaciones

- MultipuertoDocumento22 páginasMultipuertoLorena DominguezAún no hay calificaciones

- Cap 1Documento7 páginasCap 1Andrea Paola Diaz BuelvasAún no hay calificaciones

- Presentación 1 Introduccion Al Control de Proceso y RedesDocumento80 páginasPresentación 1 Introduccion Al Control de Proceso y RedesJosé Aguilar TovarAún no hay calificaciones

- Tarea1 - Control - Sámano RodríguezDocumento8 páginasTarea1 - Control - Sámano RodríguezAna Paola SámanoAún no hay calificaciones

- TEMA 4 Ana en LineaDocumento14 páginasTEMA 4 Ana en LineaFernandoJolmoAún no hay calificaciones

- Plantas de Procesado de Alimentos PDFDocumento8 páginasPlantas de Procesado de Alimentos PDFyarlenis camarillo colinaAún no hay calificaciones

- Clase 1Documento36 páginasClase 1Javier GutierrezAún no hay calificaciones

- Tarea1 Control SámanoDocumento8 páginasTarea1 Control SámanoAna Paola SámanoAún no hay calificaciones

- Control de Procesos Teoria ValidaDocumento9 páginasControl de Procesos Teoria ValidaDytrom Full HdAún no hay calificaciones

- Automatización y Control (Scada)Documento18 páginasAutomatización y Control (Scada)raduan_07Aún no hay calificaciones

- Acondicionamiento y TelemedicionDocumento28 páginasAcondicionamiento y TelemedicionSofi LopezAún no hay calificaciones

- Automatización de Sistemas de Producción: Ing. Jose David Valerio EDocumento40 páginasAutomatización de Sistemas de Producción: Ing. Jose David Valerio Eluis lopezAún no hay calificaciones

- Analisis de Riesgos en La Sintesis de AmoniacoDocumento31 páginasAnalisis de Riesgos en La Sintesis de AmoniacoEdwin HidalgoAún no hay calificaciones

- Automatizacion IndustrialDocumento70 páginasAutomatizacion IndustrialKatherine Purihuamán GutiérrezAún no hay calificaciones

- Introduccion A La AutomatizacionDocumento6 páginasIntroduccion A La AutomatizacionLeo Canales TevesAún no hay calificaciones

- Herramientas de Análisis en El Mantenimiento de CalidadDocumento4 páginasHerramientas de Análisis en El Mantenimiento de CalidadJavier MartinezAún no hay calificaciones

- Historia de La Automatizacion Industrial PDFDocumento18 páginasHistoria de La Automatizacion Industrial PDFIlseSarahiMartinezAún no hay calificaciones

- TABLERO DE CONTROLES ELECTRÓNICOS PARA BOMBA DE 50 HP TRIFASICO 230 V. ESTRELLA TRIANGULODocumento46 páginasTABLERO DE CONTROLES ELECTRÓNICOS PARA BOMBA DE 50 HP TRIFASICO 230 V. ESTRELLA TRIANGULOSolanther23Aún no hay calificaciones

- 18 PP Control Automático de Procesos@Documento78 páginas18 PP Control Automático de Procesos@ROSA CAMPOSAún no hay calificaciones

- Modulo 6Documento21 páginasModulo 6esauAún no hay calificaciones

- Automatizacion Industrial 1 - Clase 1Documento69 páginasAutomatizacion Industrial 1 - Clase 1ISAAC ARROYOAún no hay calificaciones

- Control y Variables de Operación PDFDocumento50 páginasControl y Variables de Operación PDFLuis ChaconAún no hay calificaciones

- 7.0.0 Control Procesos (Energia, Gas y Petróleo) (31-05-2011) (Esp)Documento14 páginas7.0.0 Control Procesos (Energia, Gas y Petróleo) (31-05-2011) (Esp)rabbittrix100% (1)

- Bloque 1 SPF Los Power en WordDocumento25 páginasBloque 1 SPF Los Power en WordTelmo ÁlvarezAún no hay calificaciones

- Plantas ProcesadorasDocumento23 páginasPlantas ProcesadorasImer Ruben Gonzales Sobrados100% (2)

- 1 Introduccion Al Control de ProcesosDocumento10 páginas1 Introduccion Al Control de ProcesosAlejandra AlvarezAún no hay calificaciones

- 3 Power Point instrumentacion (3)Documento11 páginas3 Power Point instrumentacion (3)Leyla DiazAún no hay calificaciones

- Control y Automati 1Documento7 páginasControl y Automati 1hugoAún no hay calificaciones

- Planta de Procesado de AlimentoDocumento16 páginasPlanta de Procesado de Alimentokeny robinAún no hay calificaciones

- Plantilla - Trabajo (4) Proceso Productivo AutomatizadoDocumento7 páginasPlantilla - Trabajo (4) Proceso Productivo Automatizadogiovanna silvaAún no hay calificaciones

- Curso ISA Presentation Instrumentación BásicaDocumento722 páginasCurso ISA Presentation Instrumentación BásicaEduardo Calva98% (61)

- Procesos Del DiseñoDocumento21 páginasProcesos Del DiseñoRubewerAún no hay calificaciones

- Capitulo 1Documento52 páginasCapitulo 1Jesús EsquivelAún no hay calificaciones

- Introducción Al Control de Procesos PDFDocumento31 páginasIntroducción Al Control de Procesos PDFGerMan JoelAún no hay calificaciones

- Plan de Mantenimiento para El Complejo HabitacionalDocumento6 páginasPlan de Mantenimiento para El Complejo HabitacionalJosue LaraAún no hay calificaciones

- Manual Instrumentacion IndustrialDocumento173 páginasManual Instrumentacion Industrialcalixtohenriquez100% (7)

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108De EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Aún no hay calificaciones

- UF0906 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones de climatización y ventilaciónDe EverandUF0906 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones de climatización y ventilaciónAún no hay calificaciones

- Sistema de mejora continua de la calidad en el laboratorio: Teoría y prácticaDe EverandSistema de mejora continua de la calidad en el laboratorio: Teoría y prácticaAún no hay calificaciones

- UF0904 - Selección de equipos y elementos en instalaciones de climatizaciónDe EverandUF0904 - Selección de equipos y elementos en instalaciones de climatizaciónAún no hay calificaciones

- MF1778_3 - Supervisión y ejecución de operaciones de acabado y presentación de productos de pasteleríaDe EverandMF1778_3 - Supervisión y ejecución de operaciones de acabado y presentación de productos de pasteleríaAún no hay calificaciones

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- Procesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209De EverandProcesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209Aún no hay calificaciones

- Aplicación de la tecnología de filtración en múltiples etapas con sistemas de riego localizado de alta frecuenciaDe EverandAplicación de la tecnología de filtración en múltiples etapas con sistemas de riego localizado de alta frecuenciaAún no hay calificaciones

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108De EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Aún no hay calificaciones

- Gestión de la calidad (ISO 9001/2015)De EverandGestión de la calidad (ISO 9001/2015)Calificación: 3.5 de 5 estrellas3.5/5 (3)

- UF0354 - Elaboración de curados y salazones cárnicosDe EverandUF0354 - Elaboración de curados y salazones cárnicosCalificación: 3 de 5 estrellas3/5 (2)

- Instalación de equipos y elementos de sistemas de automatización industrial. ELEM0311De EverandInstalación de equipos y elementos de sistemas de automatización industrial. ELEM0311Calificación: 2 de 5 estrellas2/5 (1)

- Mantenimiento correctivo de instalaciones caloríficas. IMAR0408De EverandMantenimiento correctivo de instalaciones caloríficas. IMAR0408Aún no hay calificaciones

- Mantenimiento preventivo de instalaciones de climatización y ventilación-extracción. IMAR0208De EverandMantenimiento preventivo de instalaciones de climatización y ventilación-extracción. IMAR0208Calificación: 5 de 5 estrellas5/5 (1)

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDe EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialCalificación: 1 de 5 estrellas1/5 (1)

- UF0902 - Caracterización de instalaciones de climatizaciónDe EverandUF0902 - Caracterización de instalaciones de climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Anaplasmosis Bovina Hiperaguda Reporte de Caso Anaplasma MarginaleDocumento26 páginasAnaplasmosis Bovina Hiperaguda Reporte de Caso Anaplasma MarginaleJulissa insuastyAún no hay calificaciones

- Manejo de Sistemas de Producción AnimalDocumento36 páginasManejo de Sistemas de Producción AnimalJesus Francisco Eurea RondonAún no hay calificaciones

- Proyecto Educativo Del Programa Pep ZootecniaDocumento86 páginasProyecto Educativo Del Programa Pep ZootecniaJesus Francisco Eurea RondonAún no hay calificaciones

- Plan de Estudios 2021-05-07-2023Documento20 páginasPlan de Estudios 2021-05-07-2023emiAún no hay calificaciones

- 2do Integral de Lapso. Medicina de Caninos y Felinos.ADocumento5 páginas2do Integral de Lapso. Medicina de Caninos y Felinos.AJesus Francisco Eurea RondonAún no hay calificaciones

- Sistema cardiovascularDocumento26 páginasSistema cardiovascularJesus Francisco Eurea RondonAún no hay calificaciones

- ManualdepracticasF3 12797 PDFDocumento53 páginasManualdepracticasF3 12797 PDFZitlaNekoAún no hay calificaciones

- Cateteres Tipos y CentralesDocumento5 páginasCateteres Tipos y CentralessantiagoAún no hay calificaciones

- Imspeccion de Matanza en RastroDocumento20 páginasImspeccion de Matanza en RastroJose Jesus Sanchez JimenezAún no hay calificaciones

- Primer Informe de RumianteDocumento7 páginasPrimer Informe de RumianteJesus Francisco Eurea RondonAún no hay calificaciones

- Ketaxyl en AlpacasDocumento33 páginasKetaxyl en AlpacasDarwin Antezana De la RosaAún no hay calificaciones

- Manejo Del CaballoDocumento19 páginasManejo Del CaballoJesus Francisco Eurea RondonAún no hay calificaciones

- Manual Planificacion EstrategicaDocumento103 páginasManual Planificacion Estrategicasombrascsm100% (1)

- Describa Las Diferentes Pruebas Diagnosticas para El Control y Despitaje de Las Siguientes EnfermedadesDocumento3 páginasDescriba Las Diferentes Pruebas Diagnosticas para El Control y Despitaje de Las Siguientes EnfermedadesJesus Francisco Eurea RondonAún no hay calificaciones

- Obstruccion Esofagica Enequinos ChokeDocumento6 páginasObstruccion Esofagica Enequinos ChokeJesus Francisco Eurea RondonAún no hay calificaciones

- El Diagnóstico de Las Claudicaciones en El EquinoDocumento11 páginasEl Diagnóstico de Las Claudicaciones en El EquinoJesus Francisco Eurea RondonAún no hay calificaciones

- V 20 N 2 P 62Documento9 páginasV 20 N 2 P 62Alejandro Estrada RiosAún no hay calificaciones

- Informe de Equino Eurea y MoyaDocumento8 páginasInforme de Equino Eurea y MoyaJesus Francisco Eurea RondonAún no hay calificaciones

- Principios Básicos de La Gerencia en Relación A La Medicina VeterinariaDocumento1 páginaPrincipios Básicos de La Gerencia en Relación A La Medicina VeterinariaJesus Francisco Eurea RondonAún no hay calificaciones

- Primer Informe de RumianteDocumento7 páginasPrimer Informe de RumianteJesus Francisco Eurea RondonAún no hay calificaciones

- Primer Informe de RumianteDocumento7 páginasPrimer Informe de RumianteJesus Francisco Eurea RondonAún no hay calificaciones

- Principios Básicos de La Gerencia en Relación A La Medicina VeterinariaDocumento1 páginaPrincipios Básicos de La Gerencia en Relación A La Medicina VeterinariaJesus Francisco Eurea RondonAún no hay calificaciones

- Esofago 2004Documento33 páginasEsofago 2004Frank Diego Pontiles QueralezAún no hay calificaciones

- Plansanitario 140921185759 Phpapp01Documento15 páginasPlansanitario 140921185759 Phpapp01DanielAún no hay calificaciones

- Practica Informe 1Documento3 páginasPractica Informe 1Jesus Francisco Eurea RondonAún no hay calificaciones

- De MegaesófagoDocumento10 páginasDe MegaesófagoJesus Francisco Eurea RondonAún no hay calificaciones

- Manejo Nutricional Sanitario Reproductivo y AmbienDocumento7 páginasManejo Nutricional Sanitario Reproductivo y AmbienNatalia RamírezAún no hay calificaciones

- JOHRGENIS NUEVODocumento2 páginasJOHRGENIS NUEVOJesus Francisco Eurea RondonAún no hay calificaciones

- Acuerdos Convivencia Vigente PDFDocumento111 páginasAcuerdos Convivencia Vigente PDFJesus Francisco Eurea RondonAún no hay calificaciones

- Acuerdos Convivencia Vigente PDFDocumento111 páginasAcuerdos Convivencia Vigente PDFJesus Francisco Eurea RondonAún no hay calificaciones

- Informe de AlgebraDocumento8 páginasInforme de AlgebraCristhian DayalAún no hay calificaciones

- Ficha Técnica SSO Dispositivos de Seguridad Cargadores Frontales Con Horquillas y BaldeDocumento1 páginaFicha Técnica SSO Dispositivos de Seguridad Cargadores Frontales Con Horquillas y BaldeCamilo Milo100% (1)

- Psicologia de Las Organizaciones - PeiroDocumento19 páginasPsicologia de Las Organizaciones - PeiroRicoterita Solari0% (1)

- Taller 1 Estadistica Descriptiva 2Documento6 páginasTaller 1 Estadistica Descriptiva 2Chamorro Sigdman FabianAún no hay calificaciones

- Peso VolumetricoDocumento6 páginasPeso Volumetricojamediego2Aún no hay calificaciones

- Infraestructura de Uso DuránDocumento32 páginasInfraestructura de Uso DuránPaúlDavidAún no hay calificaciones

- Taller 2Documento16 páginasTaller 2alejo388167% (9)

- Método lectoescritura ActiludisDocumento19 páginasMétodo lectoescritura ActiludisIna C CHAún no hay calificaciones

- Play ComicDocumento7 páginasPlay ComicVictor AlcoAún no hay calificaciones

- Mediciones Con Ayuda Del Medidor Laser SNDWAY SW-T40Documento13 páginasMediciones Con Ayuda Del Medidor Laser SNDWAY SW-T40rodrigoAún no hay calificaciones

- TKPPDDocumento3 páginasTKPPDMaurisAdrianFloresAún no hay calificaciones

- Sistema de EmbragueDocumento89 páginasSistema de EmbragueRoberto Carlos Montoya SirlupuAún no hay calificaciones

- Esp. Tecnicas Sanitarias - ContingenciaDocumento26 páginasEsp. Tecnicas Sanitarias - ContingenciaRick Johnatan Roman AmancioAún no hay calificaciones

- Plan de Empresa - José David López Martínez PDFDocumento9 páginasPlan de Empresa - José David López Martínez PDFv88lorenAún no hay calificaciones

- Actividad 1 Estadisticas JuGVDocumento9 páginasActividad 1 Estadisticas JuGVJuan Antonio Martin GutierrezAún no hay calificaciones

- Atenex Inicio Rapido Componentes Herramienta V4Documento11 páginasAtenex Inicio Rapido Componentes Herramienta V4Andres NagosAún no hay calificaciones

- Plafones 7.3Documento13 páginasPlafones 7.3Yajaira IriarteAún no hay calificaciones

- Responsabilidades y funciones de supervisión de KarenDocumento3 páginasResponsabilidades y funciones de supervisión de KarenRolando SanchezAún no hay calificaciones

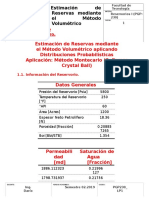

- Estimación de reservas mediante el método volumétricoDocumento3 páginasEstimación de reservas mediante el método volumétricofernando4talaveraAún no hay calificaciones

- 9-Artículo Original-187-1-10-20160512Documento7 páginas9-Artículo Original-187-1-10-20160512Diego VegaAún no hay calificaciones

- Materiales de Ultima Generacion#1Documento16 páginasMateriales de Ultima Generacion#1Angel JhoanAún no hay calificaciones

- Guia para La Entrega de Dispositivos A Estudiantes. Nov. 2020Documento8 páginasGuia para La Entrega de Dispositivos A Estudiantes. Nov. 2020Arturo JimenesAún no hay calificaciones

- Los Humedales de VentanillaDocumento2 páginasLos Humedales de VentanillaAngieLlamoccaAún no hay calificaciones

- Modelado y simulacion de sistemas mecanicosDocumento2 páginasModelado y simulacion de sistemas mecanicosluisssiiiAún no hay calificaciones

- Teleprocesamiento Transmision DigitalDocumento13 páginasTeleprocesamiento Transmision DigitalSergio HerreraAún no hay calificaciones

- Metodologia General Ajustada MAG - SustentaciónDocumento1 páginaMetodologia General Ajustada MAG - SustentaciónMaria Fernanda GonzalezAún no hay calificaciones

- Actividad 03 EntregableDocumento2 páginasActividad 03 EntregableAnonymous cLDfM2fm5XAún no hay calificaciones

- Gestion Sustentable: Los Desafíos de La Movilidad SustentableDocumento7 páginasGestion Sustentable: Los Desafíos de La Movilidad Sustentablepablo canalesAún no hay calificaciones

- Tratamiento de Aguas Residuales Domesticas Mediante Humedales Artificiales Con La Especie Cyperus AlternifoliusDocumento2 páginasTratamiento de Aguas Residuales Domesticas Mediante Humedales Artificiales Con La Especie Cyperus AlternifoliusELMERAún no hay calificaciones

- Fundamentos Del Diseño Grafico - CristalabDocumento7 páginasFundamentos Del Diseño Grafico - CristalabArturo V. ArellánAún no hay calificaciones