0% encontró este documento útil (0 votos)

89 vistas12 páginasTipos de Corrosión en Metales

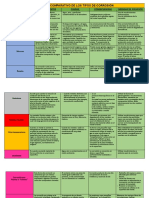

Este documento clasifica y describe diferentes tipos de corrosión. Se divide la corrosión en química y electroquímica según el medio que la produce. También clasifica la corrosión según cómo se manifiesta, incluyendo intergranular, uniforme, localizada y por picadura. Por último, describe varios tipos de corrosión según los efectos combinados, como por fisuras, fatiga, cavitación, erosión y frío. En resumen, el documento provee una taxonomía completa de los diferentes modos en que puede ocurrir

Cargado por

Fernando LópezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

89 vistas12 páginasTipos de Corrosión en Metales

Este documento clasifica y describe diferentes tipos de corrosión. Se divide la corrosión en química y electroquímica según el medio que la produce. También clasifica la corrosión según cómo se manifiesta, incluyendo intergranular, uniforme, localizada y por picadura. Por último, describe varios tipos de corrosión según los efectos combinados, como por fisuras, fatiga, cavitación, erosión y frío. En resumen, el documento provee una taxonomía completa de los diferentes modos en que puede ocurrir

Cargado por

Fernando LópezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd