Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resumen Lean Manufacturing

Cargado por

Laura Montiel0 calificaciones0% encontró este documento útil (0 votos)

8 vistas1 páginaTítulo original

Resumen Lean manufacturing.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

8 vistas1 páginaResumen Lean Manufacturing

Cargado por

Laura MontielCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 1

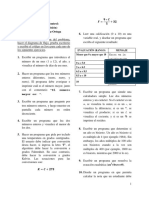

LAURA MONTIEL RIVERA LEAN MANUFACTURING: FLEXIBILIDAD,

47162010 AGILIDAD Y PRODUCTIVIDAD

INGENIERIA DE PROCESOS

Lean manufacturing es el proceso continuo y sistemático de identificación y eliminación de

actividades que no agregan valor a un proceso, pero si implican costo y esfuerzo. Esta teoría se

basa en que “todo puede hacerse mejor”; así, la organización debe tener presente una búsqueda

continua de oportunidades de mejora.

Puede definirse como una filosofía de producción que agrupa un conjunto de técnicas que facilitan

el diseño de un sistema para producir y suministrar en función de la demanda, con el mínimo

costo, una calidad competitiva y alta flexibilidad, de tal forma que lean Manufacturing aporta a la

organización:

Minimización de costos

Minimización de retrasos

Minimización de espacio de trabajo

Minimización de costos totales

Minimización de consumo energético

Mejora su calidad

Existen 7 “desperdicios”, que son:

1. Sobreproducción: se define como la terminación de elementos antes de que estos sean

requeridos por el siguiente proceso o por el cliente al que van destinados.

2. Tiempo de espera: recursos (personas o material) esperando a realizar una actividad, se

debe a procesos desequilibrados, averías en equipos o preparaciones de estos.

3. Transporte: el tiempo invertido en el desplazamiento, no aumenta el valor del producto y

se consumen gran cantidad de recursos físicos y técnicos.

4. Sobre procesos: procesos ineficientes que originan la necesidad de realizar tareas que no

aportan valor añadido; las causas mas frecuentes son la generación de mas información de

la necesaria, ajustes de procesos por encima de los requerimientos, tareas duplicadas.

5. Inventario: acumulación de materia prima, producto en curso o producto terminado.

6. Movimiento: cualquier movimiento que no es necesario para completar una operación de

valor añadido.

7. Defectos: utilizar, generar o suministrar productos que no cumplen las especificaciones

técnicas, repercute en un mayor coste, retrasos y una mala calidad.

Al implementar el Lean manufacturing en una organización se reduce relevantemente el tiempo

de entrega, costo, retrabajo, inventario, tiempo de preparación, material en proceso y numero de

defectos, a su vez un aumento en su productividad, flexibilidad, mejoran la calidad, mejor

utilización de personal y logran un mejor uso del espacio y maquinarias.

También podría gustarte

- Curso Gratis Lean Six SigmaDocumento44 páginasCurso Gratis Lean Six SigmaRoman ArangoAún no hay calificaciones

- Lean ManufacturingDocumento37 páginasLean ManufacturingFelix Rafael Allocca TroconisAún no hay calificaciones

- Desarrollo Sustentable de Una Planta Productora de BioturbosinaDocumento48 páginasDesarrollo Sustentable de Una Planta Productora de BioturbosinaAlberto CastilloAún no hay calificaciones

- MANUFACTURINGDocumento32 páginasMANUFACTURINGFERNANDO JANESAún no hay calificaciones

- Lean ManufacturingDocumento9 páginasLean ManufacturingWalter CorpusAún no hay calificaciones

- Lean ManufacturingDocumento5 páginasLean ManufacturingAline liraAún no hay calificaciones

- Lean ManufacturingDocumento59 páginasLean ManufacturingJosue Bayona perezAún no hay calificaciones

- 7 Desperdicios Lean ManufacturingDocumento7 páginas7 Desperdicios Lean ManufacturingDaniel QuirozAún no hay calificaciones

- Tarea Individual. Tfg-Ai-05 Desperdicios LeanDocumento3 páginasTarea Individual. Tfg-Ai-05 Desperdicios LeanEDNA GUADALUPE ESCALANTE MORAAún no hay calificaciones

- Foro 03legislacion SanitariaDocumento2 páginasForo 03legislacion SanitariaRobixzon Susaya OchoaAún no hay calificaciones

- Lean ManufacturingDocumento40 páginasLean ManufacturingGabyDominguezAún no hay calificaciones

- Lean Manufacturing ExposiciónDocumento3 páginasLean Manufacturing ExposiciónStefany CorreaAún no hay calificaciones

- Actividad M Dulo 4 Investigaci N Caso de Xito de La Implementaci N de Lean Extended EnterpriseDocumento16 páginasActividad M Dulo 4 Investigaci N Caso de Xito de La Implementaci N de Lean Extended EnterpriseEduardo VazquezAún no hay calificaciones

- Los 7 DesperdiciosDocumento15 páginasLos 7 DesperdiciosJOAQUÍN BALSELLS GUERRAAún no hay calificaciones

- Foro 04 Metodologia LearDocumento3 páginasForo 04 Metodologia LearRobixzon Susaya Ochoa100% (3)

- Los 7 Desperdicios Del Lean ManufacturingDocumento4 páginasLos 7 Desperdicios Del Lean ManufacturingcarlosAún no hay calificaciones

- 39 Lean Maintenance Jaime CollantesDocumento10 páginas39 Lean Maintenance Jaime CollantesPedroJoseValenciaSanabriaAún no hay calificaciones

- La Manufactura Esbelta NikeDocumento4 páginasLa Manufactura Esbelta NikeElmer Duberly Cevallos Jimenez100% (1)

- Sesion 1 Lean - CulturaDocumento26 páginasSesion 1 Lean - CulturaKarla Mogrovejo CalachauinAún no hay calificaciones

- Practica #3 Flor MuñozDocumento8 páginasPractica #3 Flor MuñozSonia Elizabeth Gonzales SilvaAún no hay calificaciones

- Lean ManufacturingDocumento9 páginasLean ManufacturingGeraldine Velosa HidalgoAún no hay calificaciones

- Actividad 2. DefinicionesDocumento8 páginasActividad 2. DefinicionesLuz CasillasAún no hay calificaciones

- Cuadro Sinoptico de Conceptos de Lean ManufacturingDocumento4 páginasCuadro Sinoptico de Conceptos de Lean ManufacturingEdgar A MartinezAún no hay calificaciones

- Guia de Implementacion Lean Manufacturing and ServicesDocumento23 páginasGuia de Implementacion Lean Manufacturing and ServicesYeah Yeah100% (10)

- Informe Sobre Lean ManufacturingDocumento2 páginasInforme Sobre Lean Manufacturingdianarr952Aún no hay calificaciones

- Los 7 MudasDocumento6 páginasLos 7 Mudasstefani0% (1)

- Gerardo Ruiz M870182262Documento4 páginasGerardo Ruiz M870182262gerardo ruizAún no hay calificaciones

- Curso Lean ManufacturingDocumento19 páginasCurso Lean ManufacturingCadarConstrucciones-sas100% (1)

- 5.1 Lean ManufacturingDocumento10 páginas5.1 Lean ManufacturingLuisFernandoOsegueraCastañedaAún no hay calificaciones

- Manufactura LeanDocumento122 páginasManufactura LeanOscar Ivan Rodriguez100% (1)

- Empresa EsbeltaDocumento6 páginasEmpresa EsbeltaYulithaa Moreno MeridaAún no hay calificaciones

- Gerencia OperacionesDocumento7 páginasGerencia OperacionesZulmy Roque GuadalupeAún no hay calificaciones

- Hoja de Trabajo 3.-CTCDocumento14 páginasHoja de Trabajo 3.-CTCximenaAún no hay calificaciones

- Desperdicios Estudio Del Trabajo IDocumento6 páginasDesperdicios Estudio Del Trabajo IFernando ZendejasAún no hay calificaciones

- Lean ManufacturingDocumento5 páginasLean ManufacturingMiguel Camacho ParedesAún no hay calificaciones

- Camila Alvarez Semana 4Documento7 páginasCamila Alvarez Semana 4Cami A IribarrenAún no hay calificaciones

- Perdidas en El Proceso ProductivoDocumento6 páginasPerdidas en El Proceso ProductivoBryant HERRERA MIRANDAAún no hay calificaciones

- Tarea AlmacenesDocumento6 páginasTarea AlmacenesBRAYAN ALFREDO MU�OZ GONZALEZAún no hay calificaciones

- Articulo 1y 2 Control de Lectura 1Documento6 páginasArticulo 1y 2 Control de Lectura 1Marla Angelica Marquez VillaescusaAún no hay calificaciones

- Introducción Manufactura EsbeltaDocumento7 páginasIntroducción Manufactura EsbeltaJesus Lira100% (1)

- Maufactura EsbeltaDocumento25 páginasMaufactura EsbeltaMayra Vargas RoqueAún no hay calificaciones

- Tarea AlmacenesDocumento6 páginasTarea AlmacenesBRAYAN ALFREDO MU�OZ GONZALEZAún no hay calificaciones

- Sistema de Producción EmpresarialDocumento20 páginasSistema de Producción EmpresarialRominaAún no hay calificaciones

- Reducción de Defectos Del Proceso-Exp1-5Documento3 páginasReducción de Defectos Del Proceso-Exp1-5ValiAún no hay calificaciones

- Preguntas 5 Al 8Documento2 páginasPreguntas 5 Al 8Aldahir ReyesAún no hay calificaciones

- La Manufactura Esbelta o Manufactura FlexibleDocumento4 páginasLa Manufactura Esbelta o Manufactura FlexibleLuisRdzSanAún no hay calificaciones

- Entregable 4Documento12 páginasEntregable 4Enrique RodriguezAún no hay calificaciones

- Producción Esbelta Equipo 2Documento16 páginasProducción Esbelta Equipo 2popaxd1234Aún no hay calificaciones

- LeanDocumento10 páginasLeaningisraelalAún no hay calificaciones

- Sección IDocumento4 páginasSección ILuis Miguel Perez SolisAún no hay calificaciones

- Tarea Lean ManagementDocumento7 páginasTarea Lean ManagementEdith JimenezAún no hay calificaciones

- Resumen Lean MDocumento5 páginasResumen Lean MReiki TerapiasAún no hay calificaciones

- Tarea 02 - 001029722 - MMSPDocumento20 páginasTarea 02 - 001029722 - MMSPsandyAún no hay calificaciones

- Lean Manufacturing-Acosta-Velasquez-CalderonDocumento21 páginasLean Manufacturing-Acosta-Velasquez-Calderonengengeng1Aún no hay calificaciones

- Manufactura EsbeltaDocumento38 páginasManufactura Esbeltakeyla mosqueraAún no hay calificaciones

- Actividad 2Documento3 páginasActividad 2Ileana Perez100% (1)

- Evaluacion 4 DesarrolloDocumento10 páginasEvaluacion 4 Desarrolloangelo romeroAún no hay calificaciones

- Resumen de Lean ManufacturingDocumento5 páginasResumen de Lean ManufacturingAleyda Soledad Vicente MolloAún no hay calificaciones

- UntitledDocumento67 páginasUntitledWitper cuellar chilon chilonAún no hay calificaciones

- UF1126 - Control de la producción en fabricación mecánicaDe EverandUF1126 - Control de la producción en fabricación mecánicaAún no hay calificaciones

- Tercera Entrega EstadisticaDocumento14 páginasTercera Entrega EstadisticaLaura MontielAún no hay calificaciones

- Sustentación Parcial 2Documento2 páginasSustentación Parcial 2Laura MontielAún no hay calificaciones

- Guia de Aprendizaje Intervalos de Confianza PDFDocumento18 páginasGuia de Aprendizaje Intervalos de Confianza PDFLaura MontielAún no hay calificaciones

- Teorema Del Límite CentralDocumento7 páginasTeorema Del Límite CentralLaura MontielAún no hay calificaciones

- Taller 8 Distribuciones de Muetreo PDFDocumento7 páginasTaller 8 Distribuciones de Muetreo PDFSebastian Lora AlvarezAún no hay calificaciones

- Proyecto Final Programación Orientada A ObjetosDocumento1 páginaProyecto Final Programación Orientada A ObjetosLaura Montiel0% (1)

- Ejercicios DecisionesDocumento3 páginasEjercicios DecisionesLaura MontielAún no hay calificaciones

- Segundo Avance CasoDocumento6 páginasSegundo Avance CasoLaura MontielAún no hay calificaciones

- Ejercicios CiclosDocumento3 páginasEjercicios CiclosLaura MontielAún no hay calificaciones

- Taller de Redes (2 Corte)Documento6 páginasTaller de Redes (2 Corte)Laura MontielAún no hay calificaciones

- Taller de Programación Entera 2020-IDocumento4 páginasTaller de Programación Entera 2020-ILaura MontielAún no hay calificaciones

- Modelo Dos Fases EspañolDocumento8 páginasModelo Dos Fases EspañolLaura MontielAún no hay calificaciones

- TALLER REDES 2 CORTE CompletoDocumento25 páginasTALLER REDES 2 CORTE CompletoLaura MontielAún no hay calificaciones

- Entregable 5Documento2 páginasEntregable 5Laura MontielAún no hay calificaciones

- Entregable 5Documento2 páginasEntregable 5Laura MontielAún no hay calificaciones

- Informe Análisis de OperacionesDocumento4 páginasInforme Análisis de OperacionesLaura MontielAún no hay calificaciones

- Martes - Bases de Datos Reto Final 2019-1Documento1 páginaMartes - Bases de Datos Reto Final 2019-1Laura MontielAún no hay calificaciones

- DiagramasDocumento2 páginasDiagramasLaura MontielAún no hay calificaciones

- Entregable 1Documento9 páginasEntregable 1Laura MontielAún no hay calificaciones

- Informe Análisis de OperacionesDocumento4 páginasInforme Análisis de OperacionesLaura MontielAún no hay calificaciones

- Ejercicios Sobre Asignacion de Clientes y de CargaDocumento3 páginasEjercicios Sobre Asignacion de Clientes y de CargaLaura MontielAún no hay calificaciones

- Expo Estudio de MercadoDocumento1 páginaExpo Estudio de MercadoLaura MontielAún no hay calificaciones

- Modelo Malcolm BaldrigeDocumento2 páginasModelo Malcolm BaldrigeLaura MontielAún no hay calificaciones

- Resumen Lean ManufacturingDocumento1 páginaResumen Lean ManufacturingLaura MontielAún no hay calificaciones

- ETERESDocumento8 páginasETERESLaura MontielAún no hay calificaciones

- Resumen Modelo TQMDocumento9 páginasResumen Modelo TQMLaura MontielAún no hay calificaciones

- Visita Museo NacionalDocumento9 páginasVisita Museo NacionalLaura MontielAún no hay calificaciones

- Visita Museo NacionalDocumento9 páginasVisita Museo NacionalLaura MontielAún no hay calificaciones

- Visita Museo NacionalDocumento5 páginasVisita Museo NacionalLaura MontielAún no hay calificaciones

- 1.3 y 1.4 Economia Internacional - Quezada Villanueva Marco AntonioDocumento5 páginas1.3 y 1.4 Economia Internacional - Quezada Villanueva Marco AntonioMARCO ANTONIO QUEZADA VILLANUEVAAún no hay calificaciones

- Intoxicación Con PropanoDocumento2 páginasIntoxicación Con PropanoDavid EduardoAún no hay calificaciones

- Presentación Empresario IndividualDocumento7 páginasPresentación Empresario IndividualCarmen Franco VegaAún no hay calificaciones

- Resumen Informe de BelmontDocumento6 páginasResumen Informe de BelmontGeraldine GuerreroAún no hay calificaciones

- Restauración MonárquicaDocumento6 páginasRestauración MonárquicaKile Sanchez RojasAún no hay calificaciones

- Guia Aritmetica 8-I Período 2Documento7 páginasGuia Aritmetica 8-I Período 2Ivis HerazoAún no hay calificaciones

- FotoDocumento4 páginasFotomuestra55555Aún no hay calificaciones

- Reglamento Grupo Usar-Lautaro 2016Documento12 páginasReglamento Grupo Usar-Lautaro 2016Gonzalo MoralesAún no hay calificaciones

- Mapa Conceptual - Los Medios y Los FinesDocumento1 páginaMapa Conceptual - Los Medios y Los FinesOsiel MorenoAún no hay calificaciones

- Percepción SubliminalDocumento4 páginasPercepción SubliminalAvila Castro LeonardoAún no hay calificaciones

- Informe Mitigacion Diego Cuesta V.1.0Documento38 páginasInforme Mitigacion Diego Cuesta V.1.0Shirley PeñaAún no hay calificaciones

- Unidad 1-Fase 2-Daniela Avila GarciaDocumento9 páginasUnidad 1-Fase 2-Daniela Avila GarciaDaniela Avila GarciaAún no hay calificaciones

- Mapa Conceptual SyllabusDocumento2 páginasMapa Conceptual Syllabuscristian100% (2)

- Fase 8 Plantilla de EvidenciasDocumento3 páginasFase 8 Plantilla de Evidenciasjuan degoAún no hay calificaciones

- Hallé Un Buen AmigoDocumento6 páginasHallé Un Buen AmigoYesica Merari De la Cruz100% (1)

- Afrobolivianos Imagen de Los Afrobolivianos PDFDocumento71 páginasAfrobolivianos Imagen de Los Afrobolivianos PDFOrlando Llanos100% (1)

- Inen 622Documento5 páginasInen 622Ana Mercedes Cadena SalazarAún no hay calificaciones

- Folleto Steven Paul JobsDocumento2 páginasFolleto Steven Paul JobsNelson BlancoAún no hay calificaciones

- Español, Cartilla 1, Cuarto PDFDocumento96 páginasEspañol, Cartilla 1, Cuarto PDFCamila Rincón PlazasAún no hay calificaciones

- Examen Bimestral de Raz. Verbal Iii BimestreDocumento2 páginasExamen Bimestral de Raz. Verbal Iii BimestreDiana PereiraAún no hay calificaciones

- S5 Tarea V3Documento3 páginasS5 Tarea V3Thejere FzTAún no hay calificaciones

- Ii Ciclo Actualizacion Profesional 2022 - Iii GrupoDocumento43 páginasIi Ciclo Actualizacion Profesional 2022 - Iii GrupoSait Wilber Palomino RodriguezAún no hay calificaciones

- Regiones Del Sur y Este de La Tierra MediaDocumento51 páginasRegiones Del Sur y Este de La Tierra MediaGuille Esteban100% (1)

- ISR Sobre Dividendos 2019Documento2 páginasISR Sobre Dividendos 2019Juan Andres JiménezAún no hay calificaciones

- Manual de Supervisión e Instalación Pérgola de MaderaDocumento17 páginasManual de Supervisión e Instalación Pérgola de MaderaANDREA HERRERAAún no hay calificaciones

- TOPOGRAFÍADocumento85 páginasTOPOGRAFÍAKarlaAún no hay calificaciones

- Sim-Jonatan Maximo Mamani CatachuraDocumento1 páginaSim-Jonatan Maximo Mamani CatachuraJonatan Mamani CatachuraAún no hay calificaciones

- El Edén VencidoDocumento181 páginasEl Edén VencidoescritorazoAún no hay calificaciones

- Informe 10 LRMDocumento11 páginasInforme 10 LRMEdison David CastroAún no hay calificaciones

- Proyecto Final de FundamentosDocumento23 páginasProyecto Final de FundamentosKerlyn ChávezAún no hay calificaciones